2. 北京科技大学 工程技术研究院,北京 100083

2. Institute of Engineering Technology, University of Science and Technology Beijing, Beijing 100083, China

随着钢铁行业高速发展,下游用户对热轧带钢的质量要求越来越高,但目前受生产工艺技术、设备装备水平等限制,带钢表面质量的控制仍是当前带钢行业面临的一个主要质量难题,其中宽度方向的颜色差异一直为用户诟病。钢卷开卷后边部表面氧化铁皮呈蓝黑色,而中部表面氧化铁皮呈灰白色,色差作为典型的四次氧化铁皮控制不当造成的热轧表面缺陷[1-2],不仅严重影响了热轧产品的美观,同时造成后续冷轧酸洗过程中的“欠酸洗”和“过酸洗”现象,造成一定的经济损失。

色差缺陷与热轧钢材表面的三次和四次氧化铁皮组织紧密相关,其中精轧过程中和精轧后、卷取前在带钢表面形成的氧化层被称作三次氧化铁皮,其形成温度一般低于1 000 ℃,精轧过程氧化铁皮的形成时间不超过30 s,其厚度通常在10 μm左右,期间带钢表面生成的氧化铁皮主要成分是FeO[3-5]。带钢卷取下线后的冷却过程是一个非常缓慢的过程,氧化皮会进一步变化[6-7],被称作四次氧化铁皮。钢卷缓慢冷却过程中,当温度低于570 ℃时,FeO发生共析反应生成共析组织Fe3O4+Fe[8-10]。由于钢卷不同部位的冷却速率和氧气浓度不同,会转变为不同结构的氧化铁皮[11-13]。有研究认为:带钢边部氧化皮由外层较厚的Fe3O4组织和内层共析组织组成,带钢中部氧化皮主要是先共析Fe3O4和少量共析组织,且边部氧化皮厚度大于中部氧化皮厚度,因此认为带钢表面氧化铁皮横向结构和厚度不均是造成带钢表面出现颜色差异的根本原因[14-15]。还有研究发现带钢边部氧化铁皮主要由FeO+ Fe3O4构成,其颜色呈现为蓝黑色,带钢中部的氧化铁皮为共析组织和Fe3O4,颜色呈现灰白色,造成热轧带钢表面色差[16-17]。

为了明确带钢色差氧化皮具体结构和形成机理,本文根据现场实际工况的色差样板分析氧化层形貌、结构和粗糙度,利用扫描电镜等分析手段开展了系统的研究工作,深入分析了带钢色差缺陷形成的主要原因和相关机理。

1 实验实验材料为3.7 mm厚度的SPHC热轧带钢,其目标化学成分见表 1。SPHC钢卷的主要热轧工艺:终轧温度均为870 ℃; 采用前段冷却的层流冷却方式; 卷取温度为670和560 ℃两种; 钢卷冷却方式为自然冷却。

| 表 1 实验钢的化学成分(质量分数/%) Table 1 Chemical composition of tested steel(wt.%) |

对卷取温度为560和670 ℃的SPHC带钢的色差板进行取样,带钢宽度1 250 mm。由于色差呈对称分布,故只取一侧,在色差明显部位取多个样品,分别各取4个样品,样品中心距40 mm,标记为1~4号(分别距边部0、40、80、120 mm); 带钢的中间部位色差不明显,取样2个,标记为5和6号(分别距边部590、630 mm),具体取样位置如图 1所示。将实验材料切割成3.7 mm×10 mm× 15 mm,在切割过程中要尽量保证氧化铁皮的完整性,减少对氧化铁皮的不必要的机械破坏,利用超声波清洗器将试样表面的油污洗净。将试样镶嵌、磨制、抛光后用体积分数为1 %的盐酸酒精溶液腐蚀,然后在ZEISS ULTRA 55型热场发射扫描电镜(SEM)下观察分析氧化铁皮的断面形貌和物相组成,并使用Bruke D8型X射线衍射仪(XRD)对带钢边部色差区域和中部无色差区域进行物相标定以确定氧化物的成分与类型。最后用IPP图像处理软件统计各相的面积分数,即得到氧化层中各相的比例。

|

图 1 热轧带钢表面氧化铁皮色差及取样方案 Fig.1 Color difference of oxide scale on the surface of hot rolled steel strip and sampling plan |

本文所研究的色差缺陷指热轧SPHC钢在开卷后表面颜色不均匀现象,如图 1所示。由图 1可以看出,卷取温度为670和560 ℃的样板都有十分明显的色差,而670 ℃的样板边部色差更为明显,同时样板的中部氧化铁皮颜色较浅,说明了卷取温度越高边部色差带越宽,中部氧化铁皮颜色越亮。

3 带钢氧化皮的形貌与物相分析 3.1 带钢氧化皮的粗糙度测量通过激光共聚焦显微镜多次测量卷取温度560和670 ℃中部和边部色差区域面粗糙度Sa,如图 2所示。边部的色差区域面粗糙均比中部要大,同时卷取温度670 ℃时的面粗糙度整体比560 ℃时要小,表面漫反射相对较小,所以表面颜色更亮,光泽度更好,同样中部相对比边部更明亮。

|

图 2 不同卷取温度SPHC钢板横向不同位置样品的面粗糙度 Fig.2 Surface roughness of samples of SPHC steel plate at different positions in the transverse direction under different coiling temperatures |

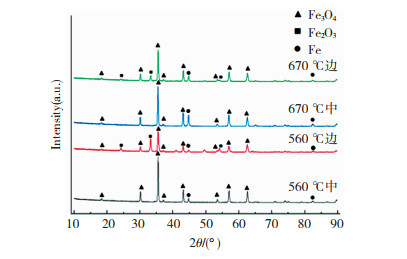

图 3为卷取温度560和670 ℃时表面氧化皮中部和边部色差区域的X射线衍射图。由图 3可知,边部的色差区域主要为Fe3O4和少量Fe2O3,而中部没有检测到Fe2O3。说明钢卷边部处于富氧区,表层氧化皮继续氧化生成Fe2O3; 而钢卷的中心部位处于贫氧区,供氧量较少,氧化铁皮生长基本停滞,主要以Fe3O4为主。但边部生成的Fe2O3较少,故表面不会呈现红色。

|

图 3 不同卷取温度的SPHC钢板横向不同位置样品的XRD分析 Fig.3 XRD analysis of samples of SPHC steel plate at different positions in the transverse direction under different coiling temperatures |

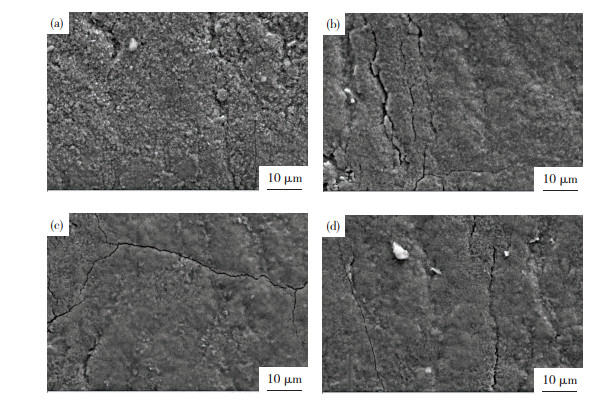

为了明确SPHC带钢色差的成因,利用扫描电子显微镜观察卷取温度560 ℃的试样表面形貌,如图 4所示。边部色差部位(1~2号)表面较为粗糙,部分氧化皮存在破碎,裂纹较多且粗大,在自然光下,色差缺陷表现蓝黑色。中部(5~6号)表面较为平整,氧化皮破碎程度较小,裂纹相对较为微小。

|

图 4 卷取温度560 ℃的SPHC钢板横向距边部不同位置的表面微观形貌 Fig.4 Surface micromorphology at different positions from the edge of SPHC steel plate in the transverse direction under coiling temperature of 560 ℃: (a) 0 mm; (b) 40 mm; (c) 590 mm; (d) 630 mm |

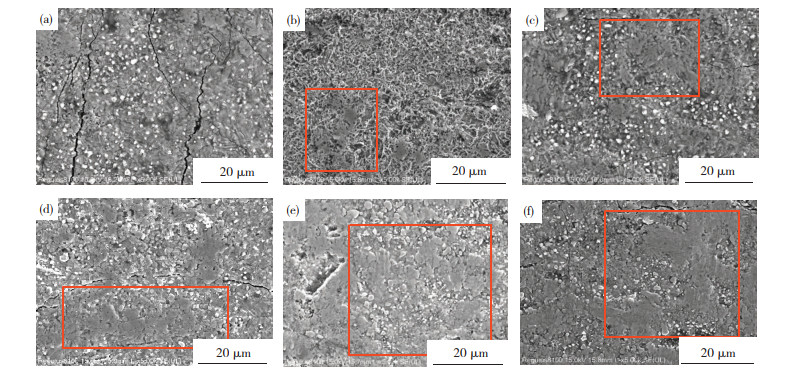

卷取温度670 ℃下SPHC钢板不同位置处的表面微观形貌如图 5所示。边部2号样品表面形貌与其他形貌完全不同,为海绵状的多孔Fe3O4组织,表面粗糙度较大,表面有氧化皮压实现象(如图中红色方框所示),为卷取层间压力所导致,且越靠近中部,压实的面积越大,说明钢卷中部带钢层间压力最大,所以表现为宏观钢板中部表面越亮。

|

图 5 卷取温度670 ℃的SPHC钢板横向距边部不同位置的表面微观形貌 Fig.5 Surface micromorphology at different positions from the edge of SPHC steel plate in the transverse direction under coiling temperature of 670 ℃: (a) 0 mm; (b) 40 mm; (c) 80 mm; (d) 120 mm; (e) 590 mm; (f) 630 mm |

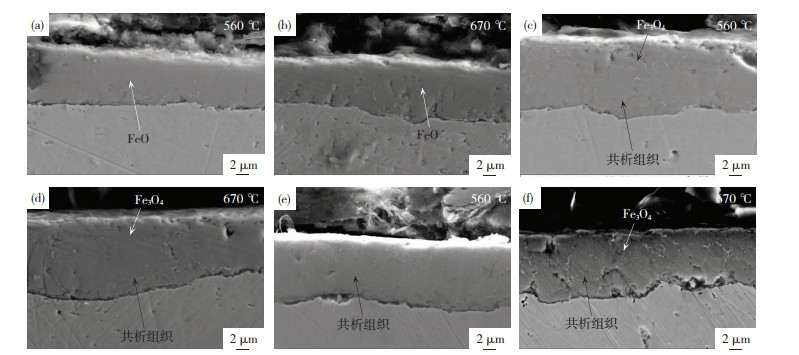

在扫描电镜下对不同卷取温度下SPHC钢板的色差样品进行了断面形貌分析,因部分样品形貌相近,故只取具有代表性的1、2和6号,如图 6所示。可见,卷取温度560和670 ℃时的相同编号样品的断面氧化铁皮形貌差别不大,但微观组织明显不同。因为钢卷边部的冷却速度较快,所以最边部1号样品的氧化皮都没有出现共析组织,其余2~6号样品整个氧化层主要为Fe和Fe3O4的共析组织,其中越靠近中部,共析组织的比例越多,而共析组织片层间距在不同卷取温度下几乎没有变化。

|

图 6 卷取温度560和670 ℃下SPHC钢板不同位置处的氧化层断面显微组织 Fig.6 Microstructure of oxide layer section of SPHC steel plate at different positions under coiling temperature of 560 and 670 ℃: (a), (b) 0 mm; (c), (d) 40 mm; (e), (f) 630 mm |

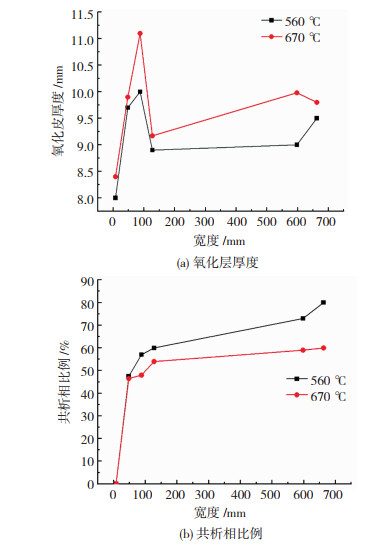

根据氧化皮截面的显微组织特征,采用面积统计法,对1~6号样品氧化层厚度和共析组织占氧化皮比例统计。从图 7(a)可知,两种卷取温度下带钢宽度方向上的氧化皮厚度规律相近:带钢边缘氧化皮最薄,紧邻边部区域最厚(但非颜色最深区域),除近带钢外侧的颜色较重外,中间区域厚度变化不大,说明色差与氧化皮厚度没有直接关系。

|

图 7 带钢宽度方向氧化层厚度和共析相比例 Fig.7 Oxide layer thickness and eutectoid phase ratio in the width direction of the strip: (a) oxide layer thickness; (b) eutectoid phase ratio |

图 7(b)是卷取温度560和670 ℃时,带钢宽度方向共析相的比例分布,除最外侧几乎是FeO外,中部位置均为共析转变组织Fe3O4+Fe。但是不同卷取温度时,氧化层外部的Fe3O4的厚度(比例)不同:当卷取温度670 ℃时,边缘区域(2号样)的Fe3O4较厚、相比例高,中部(6号样)Fe3O4相和Fe3O4+Fe共析相交叉分布区域,颜色偏浅灰白色; 卷取温度560 ℃时,带钢边缘区(2号样)表层氧化物全部为Fe3O4相,内侧为Fe3O4+Fe共析相,氧化层色偏深,而中部(6号样)几乎全为Fe3O4+Fe共析转变组织,颜色偏浅灰白色。可见Fe3O4+Fe共析组织不是颜色呈现蓝黑的主要原因,Fe3O4的比例与分布是影响色差的主要因素。

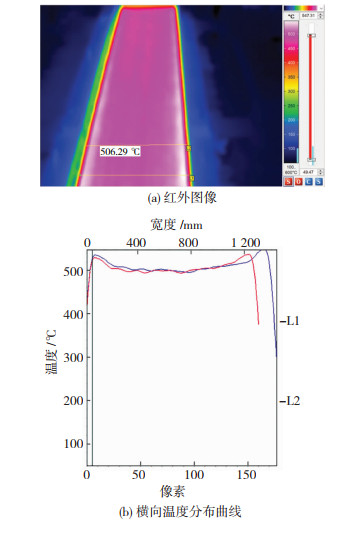

带钢轧制和层流冷却过程中,带钢最边部传热条件好,比带钢中部的冷却更快; 带钢中心温度高,氧化动力学条件好,但是卷取后,中部处于缺氧状态,所以综合中部生成原始三次氧化铁皮较厚,同时验证了卷取温度670 ℃时的氧化皮比卷取温度560 ℃时的厚。另外,因层流冷却设备与工艺的原因,还会导致带钢横向靠近边部位置出现高温区(如图 8),也会导致带钢近外侧氧化皮厚度较中部略有增加。层流冷却过程时间短,氧化气氛相同,不会导致氧化皮结构的差异。图 9为穿带事故带卷的色差照片,边部色差带较窄,这也印证了层流冷却温度差导致了SPHC钢板色差。

|

图 8 红外热像仪检测带钢卷取前的横向温度分布 Fig.8 Transverse temperature distribution of coiling strip obtained by infrared thermal imaging camera: (a) infrared image; (b) transverse temperature distribution curve |

|

图 9 穿带事故带卷的色差照片 Fig.9 Color difference of oxide scale of coiling in accident |

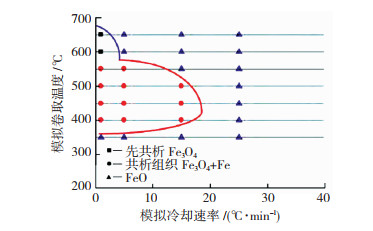

热轧带钢卷取过程中,为了保证轧制稳定性,会形成中间厚边部薄的带钢凸度,导致钢卷边部的钢带层间压力较中部更小,或者说钢带的层间间隙更大,带钢边部与空气直接接触,一方面可以继续氧化生成Fe3O4,另一方面钢卷边部温降快,共析组织含量也相对较少; 而钢卷中部缝隙小,氧含量较少,主要以共析相为主,同时中部冷却速度慢,在连续冷却的情况下,冷却速率越小越有利于氧化铁皮中共析反应的发生[18]。如图 10所示,中部共析反应进行的比较充分,因而共析组织含量较高。

|

图 10 冷却速度和模拟卷取温度与氧化铁皮结构的关系 Fig.10 Relationship between cooling rate and coiling temperature on oxide sheet structure |

综上所述,带钢边部比中部的粗糙度大,带钢边部氧化皮组织为外层Fe3O4和中部共析组织,带钢中部氧化皮主要为共析组织,带钢宽度方向氧化铁皮的Fe3O4厚度和氧化皮粗糙度差异导致光的漫反射不同,造成其视觉上颜色差异。

4 结论通过对不同工艺生产的SPHC热轧带钢氧化层结构、厚度和色差相关性分析,得出如下结论:

1) 卷取温度为560和670 ℃时,带钢宽度方向上的氧化皮厚度相近,说明色差与氧化皮厚度没有直接关系。

2) Fe3O4+Fe共析组织不是氧化皮颜色呈现蓝黑色的主要原因,Fe3O4的分布与比例是影响色差的主要因素。

3) 卷取温度670 ℃时,带钢氧化皮表面形貌呈现粗大晶粒或海绵体形态,粗糙度较大,形貌差异较大; 卷取温度为560 ℃时,带钢氧化皮表面形貌呈现更为细小的颗粒形态。不同的表面粗糙度会导致光的漫反射不同,其视觉上颜色亮度也不同。

4) 生产中,提高层流冷却过程中带钢横向温度均匀性,适当增大卷取张力以减小钢卷层间缝隙,对消除热轧带钢表面色差缺陷有利。

| [1] |

刘晓凤, 孙彬, 王建明, 等. 热轧时钢铁材料高温氧化铁皮的研究进展[J]. 热加工工艺, 2018, 47(1): 10-14, 19. LIU Xiaofeng, SUN Bin, WANG Jianming, et al. Research progress on high temperature oxide scale of iron and steel materials during hot rolling[J]. Hot Working Technology, 2018, 47(1): 10-14, 19. DOI:10.14158/j.cnki.1001-3814.2018.01.003 |

| [2] |

YU X L, JIANG Z Y, ZHAO J W, et al. Microstructure and microtexture evolutions of deformed oxide layers on a hot-rolled microalloyed steel[J]. Corrosion Science, 2015, 90: 140-152. DOI:10.1016/j.corsci.2014.10.005 |

| [3] |

LIN S N, HUANG C C, WU M T, et al. Crucial mechanism to the eute oid transformation of wüstite scale on low carbon steel[J]. Steel Research International, 2017, 88(11): 1700045. DOI:10.1002/srin.201700045 |

| [4] |

HAYASHI S, YAMANOUCHI Y, HAYASHI K, et al. Stress measurement in the iron oxide scale formed on pure Fe during isothermal transformation by in situ high-temperature X-ray diffraction-science direct[J]. Corrosion Science, 2021, 187: 109482. DOI:10.1016/j.corsci.2021.109482 |

| [5] |

CHEN R Y, YUEN W. A study of the scale structure of hot-rolled steel strip by simulated coiling and cooling[J]. Oxidation of Metals, 2000, 53(5-6): 539-560. DOI:10.1023/A:1004637127231 |

| [6] |

LARSSON H, JONSSON T, NARAGHI R, et al. Oxidation of iron at 600 ℃-experiments and simulations[J]. Materials & Corrosion, 2016, 68(2): 133-142. DOI:10.1002/maco.201508781 |

| [7] |

汪水泽, 刘洋, 孙宜强, 等. CSP流程薄规格热轧带钢氧化铁皮控制技术[J]. 钢铁, 2018, 53(1): 54-58. WANG Shuize, LIU Yang, SUN Yiqiang, et al. Thin gauge hot rolled strip steel oxide scale control technology in CSP process[J]. Iron and Steel, 2018, 53(1): 54-58. DOI:10.13228/j.boyuan.issn0449-749x.20170300 |

| [8] |

孙彬, 郝明欣, 齐建军, 等. 我国钢材氧化铁皮控制技术的研究进展[J]. 中国材料进展, 2019, 38(7): 689-695, 716. SUN Bin, HAO Mingxin, QI Jianjun, et al. Research progress of steel oxide scale control technology in my country[J]. Progress in Chinese Materials, 2019, 38(7): 689-695, 716. |

| [9] |

HAYASHI S, MIZUMOTO K, YONEDA S, et al. The mechanism of phase transformation in thermally-grown FeO scale formed on pure-Fe in air[J]. Oxidation of Metals, 2014, 81(3-4): 357-371. DOI:10.1007/s11085-013-9442-7 |

| [10] |

余伟, 王俊, 刘涛. 热轧钢材氧化及表面质量控制技术的发展及应用[J]. 轧钢, 2017, 34(3): 1-6. YU Wei, WANG Jun, LIU Tao. Development and application of oxidation and surface quality control technology for hot rolled steel[J]. Steel Rolling, 2017, 34(3): 1-6. DOI:10.13228/j.boyuan.issn1003-9996.201700Y4 |

| [11] |

HAYASHI S, YONEDA S, KONDO Y, et al. Phase transformation of thermally grown FeO formed on high-purity Fe at low oxygen potential[J]. Oxidation of Metals, 2020, 94(1): 81-93. DOI:10.1007/s11085-020-09979-2 |

| [12] |

顾其德, 董超芳, 李晓刚, 等. 卷取后供氧差异对热轧带钢氧化皮组织及耐蚀性的影响[J]. 北京科技大学学报, 2009, 31(12): 1564-1568. GU Qide, DONG Chaofang, LI Xiaogang, et al. Effect of different oxygen supply after crimping on the microstructure and corrosion resistance of hot rolled strip steel[J]. Journal of University of Science and Technology Beijing, 2009, 31(12): 1564-1568. DOI:10.3321/j.issn:1001-053X.2009.12.014 |

| [13] |

王银军, 董汉君, 穆海玲, 等. 卷取后的热轧带钢氧化铁皮显微分析[J]. 中国冶金, 2007(10): 40-44. WANG Yinjun, DONG Hanjun, MU Hailing, et al. Microscopic analysis of iron scale of hot rolled strip steel after coiling[J]. China Metallurgy, 2007(10): 40-44. DOI:10.3969/j.issn.1006-9356.2007.10.012 |

| [14] |

曹光明, 汤军舰, 林飞, 等. 热轧低碳DC04钢表面色差产生机理及控制[J]. 湖南大学学报(自然科学版), 2018, 45(12): 59-65. CAO Guangming, TANG Junjian, LIN Fei, et al. The mechanism and control of surface chromatic aberration of hot-rolled low-carbon DC04 steel[J]. Journal of Hunan University (Natural Science Edition), 2018, 45(12): 59-65. DOI:10.16339/j.cnki.hdxbzkb.2018.12.009 |

| [15] |

张宏昌, 姚政, 陈志桐, 等. 热轧带钢表面边部与中部氧化铁皮颜色差异探究[J]. 轧钢, 2019, 36(6): 83-85. ZHANG Hongchang, YAO Zheng, CHEN Zhitong, et al. Study on the color difference between the edge and middle oxide scale on the surface of hot-rolled strip steel[J]. Steel Rolling, 2019, 36(6): 83-85. DOI:10.13228/j.boyuan.issn1003-9996.20180179 |

| [16] |

徐蓉. 热轧氧化铁皮表面状态研究和控制工艺开发[D]. 沈阳: 东北大学, 2012. XU Rong. Research on the surface condition of hot rolled oxide scale and development of control technology[D]. Shenyang: Northeastern University, 2012. |

| [17] |

孙彬. 热轧低碳钢氧化铁皮控制技术的研究与应用[D]. 沈阳: 东北大学, 2011. SUN Bin. research on controlling technology and application of hot-rolled low carbon steel oxide scale[D]. Shengyang: Northeastern University, 2011. |

| [18] |

曹光明, 何永全, 刘小江, 等. 热轧低碳钢卷取后冷却过程中三次氧化铁皮结构转变行为[J]. 中南大学学报(自然科学版), 2014, 45(6): 1790-1796. CAO Guangming, HE Yongquan, LIU Xiaojiang, et al. Structural transformation behavior of tertiary oxide scale during cooling after coiling of hot-rolled low carbon steel[J]. Journal of Central South University (Natural Science Edition), 2014, 45(6): 1790-1796. |

2022, Vol. 30

2022, Vol. 30