2. 武汉理工大学 汽车零部件技术湖北省协同创新中心,武汉 430070;

3. 武汉理工大学 湖北省新能源与智能网联车工程技术研究中心,武汉 430070;

4. 武汉理工大学 材料科学与工程学院,武汉 430070

2. Hubei Collaborative Innovation Center for Automotive Components Technology, Wuhan University of Technology, Wuhan 430070, China;

3. Hubei Research Center for New Energy & Intelligent Connected Vehicle, Wuhan University of Technology, Wuhan 430070, China;

4. School of Materials Science and Engineering, Wuhan University of Technology, Wuhan 430070, China

随着现代科技的发展与加工制造业的进步,许多高精尖场景与极端服役环境对零件的各项性能提出了更高的要求。一直以来,研究者们都在探索可靠有效的方法以得到高性能、长寿命的构件。电磁脉冲处理作为一种新兴的外场处理工艺,是指以脉冲电流或脉冲磁场的形式,将电磁脉冲能量引入材料或零件中,从而达到改变其微观组织、形状、机械性能及服役性能的目的。作为一种外场施加手段,电磁脉冲处理具有作用范围、作用方式灵活可控的优势,可应用于材料成型、热处理及零件强化等领域,调控材料的微观组织与应力分布,最终得到服役性能良好的零件或构件。因此,从上世纪60年代以来,学者们对电磁脉冲处理技术进行了广泛的研究。

1963年,Troitskii和Likhtman[1]用电子束照射锌单晶体时发现其流动应力显著下降,称为电致塑性效应(Electro-plastic effect)。随后,针对利用电场处理材料的技术,学者们开创了一系列理论与工艺。研究发现,相比于持续电流,脉冲电流具有许多独特性质,能够应用在调控残余应力、低温淬火、微裂纹修复等许多方面[2-4]。磁场处理技术相对发展较晚。上世纪80年代,Bose[5]发现施加饱和磁场能够提高碳钢的疲劳寿命,作者认为这与磁场降低了材料的机械阻尼和影响了材料的应变时效有关。Tang等[6-8]认为,磁场处理对材料性能的改变与残余应力降低有密切联系,他们通过强磁脉冲处理对此进行了系统的研究。从上世纪开始并逐步深入的一系列研究,使电磁脉冲处理逐渐显露出其在材料强化,特别是零件强化方面的显著优势。

目前学者们采用不同参数的脉冲电流和脉冲磁场,针对不同的材料、构件或工艺进行了广泛的研究,得到了丰富的研究成果。本文通过梳理上世纪60年代以来电磁脉冲作用机制的几种理论,阐述电磁脉冲处理对材料微结构的影响特征,并介绍了电磁脉冲在辅助成型制造、热处理和强化零件性能方面的应用,最后展望了未来电磁脉冲处理技术的研究方向。

1 电磁脉冲处理技术作用原理电磁脉冲作用时,金属材料处于多场耦合的复杂状态。自上世纪60年代以来,学者们提出了多种理论试图解释其微观作用原理。

1.1 电磁脉冲对材料微结构的作用机制 1.1.1 焦耳热效应对于施加电磁脉冲能够降低材料流变应力的现象,研究人员最初认为这是单纯的焦耳热效应引起的,即施加电磁脉冲后金属的内电阻使其温度升高,导致金属软化,从而引起了流动应力的降低。而且,由于金属良好的导热性,在施加电磁脉冲时金属处在快速的升温-降温循环中,这一过程可以带来如再结晶等导致材料性能强化的现象出现[9]。但进一步的研究表明,热软化并不能完全解释电致塑性效应的机理[10-11]。在提升金属延展性方面,这些脉冲消耗的能量通常小于将材料加热到可提供相同延展性的温度所需的能量[12-13]。而且,在控制温升相同的情况下,与仅加热金属而不施加电流相比,施加电流的试样往往能够获得更好的塑性表现[14-15]。这些研究均表明,对于部分材料而言,电流引起的焦耳热不是提升材料塑性的唯一因素。但是,区别于简单的焦耳热导致金属软化,后续关于电磁脉冲热效应更加深入的研究表明,材料温度分布不均产生的热压应力[16]、材料温度升高和热膨胀之间的时差导致的瞬时热膨胀应力[17]等,均可能是电磁脉冲热效应影响金属的方式。

1.1.2 电子风力效应排除电磁脉冲的焦耳热效应后,在电磁脉冲引起的非焦耳热效应之中,“电子风力”效应是被研究者们最为广泛认可的。在上世纪60年代,Troitskii[18]提出漂移电子将动量直接转移给位错,即产生了“电子风力”,推动了位错的运动。但有学者认为,电子风力太小,例如,Kravchenko[19],Klimov等[20]以及Roschupkin等[21]根据理论计算分别给出了电子风力的大小,约为10-16 Nm/A,与其他因素相比, 其对位错的影响可以忽略不计,不足以使金属发生显著的塑性提升。Conrad等[22-27]通过恒定速率拉伸试验系统研究了脉冲电流施加到不同金属上时应力降低的情况。通过对数据进行分析,他们发现,电子风力的大小应该在10-12 Nm/A左右,这比先前的理论预测高了3到5个数量级,但仍不足以使金属发生显著的塑性提升。但目前关于电子风力是否在电磁脉冲影响机制中占据主要地位仍存在争议,并且,电子风力理论也无法很好地解释脉冲电流在提高金属塑性方面比持续电流更具优势的原因。

1.1.3 电磁振动效应磁致伸缩效应是指铁磁材料在外磁场作用下,其尺寸发生伸长或缩短的现象[28]。有学者认为,在电磁脉冲产生的磁致伸缩效应作用下,金属材料内部产生了拉应力或压应力,从而推动了位错的运动,改变了材料的状态。在此基础上,唐非提出了磁致伸缩导致的磁致振动效应[29]。由于铁在弱磁场中表现为正磁致伸缩,在强磁场中表现为负磁致伸缩,在交变或脉冲磁场作用下,材料会发生交变的正负磁致伸缩,即磁致振动现象。而且,实验表明,相比于交变磁场,脉冲磁场下两次磁化间的零磁场使得磁致应变有充分的时间回零,从而使得磁致振动振幅更大,能更有效地降低残余应力。但是,磁致伸缩效应只存在于铁磁性材料中,而电磁脉冲处理技术则不只对铁磁材料有效。

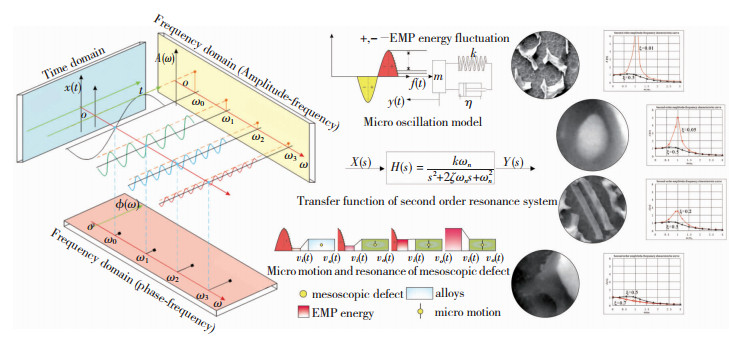

早期的磁致振动理论只针对于铁磁材料,但有些学者发现“振动效应”不只出现在铁磁性材料中,并以此建立了新的“电磁振动效应”模型。Sun等[30]发现,在可忽略焦耳热作用的条件下,电磁脉冲使钛合金表面(微米尺度)微区出现了晶界被摧毁和“地震般的塌陷”。在现有理论下,这种现象是无法解释的。文章提出晶粒作为弹性体,晶体缺陷(如空位、杂质原子、相界及晶界等) 作为粘性体,从而构成了一个二阶谐振体系,如图 1所示。Sun等认为,当周期性或准周期性电磁脉冲作用于合金时,考虑到合金内部电磁场分布的不均匀性及合金不同微区弹性/粘性(或应力状态)的不均匀性,合金内部不同位置处晶粒发生不同程度的振动,引起合金内部不同位置处发生不同程度的弹塑性变形,相应的,晶体缺陷也会发生不同程度和不同形式的重组。一种极端情况是,当引入的电磁脉冲能量合适的条件下,在缺少约束的合金表面特定微区(如微织构区),晶粒会发生剧烈振动和位移,从而出现了微区塌陷的情况。

|

图 1 金属内部二阶谐振体系及其在电磁脉冲作用下的非线性激励效应示意图[30] Fig.1 Schematic diagram of second order resonance system in metal and its nonlinear excitation effect with EMP[30] |

虽然电磁脉冲作用机理尚未明确,但近年来针对电磁脉冲处理中各种现象的研究与分析表明,电磁脉冲对材料微观结构的影响方式具有一些比较显著的特征。

一方面,电磁脉冲作用于金属材料微结构时具有“位错针对性”。位错的滑移是材料塑性变形的主要方式,电磁脉冲对材料变形能力的改变,即材料力学性能和成形性能的影响,必然与电磁脉冲和位错间的相互作用密切相关。近年的研究显示,电磁脉冲对材料内部位错的分布或其运动方式具有显著影响。

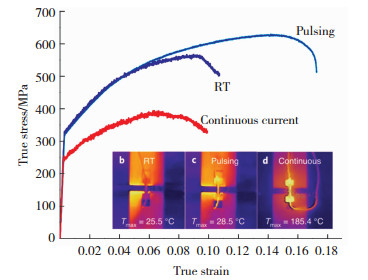

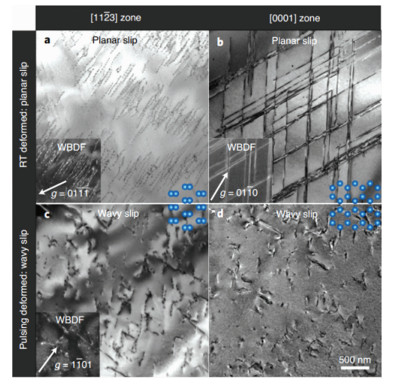

Zhao等[31]研究了脉冲电流对Ti-Al合金超塑性变形行为的影响,发现脉冲电流通过改变位错的滑移机制从而影响了材料的变形行为。如图 2所示,施加500 A/cm2,持续时间为100 ms的脉冲电流辅助拉伸时,在几乎不产生温升的情况下显著提高了试样的抗拉强度和延伸率,而相同电流密度的持续电流处理辅助拉伸下的试样,在更高温度下反而发生了性能的下降,显然焦耳热效应的软化作用在该研究中不是电磁脉冲的主要作用机制。从图 3中TEM图像可以看出,两个试样在5%应变时的位错分布存在区别。文献[31]作者认为,电磁脉冲通过改变位错的滑移模式,提高了材料的加工硬化速率,从而提升了其强度和延伸率。

|

图 2 无电流、脉冲电流作用下和持续电流作用下Ti-Al合金的拉伸曲线[31] Fig.2 Tensile curves of Ti-Al alloy under no current, pulse current, and continuous current[31] |

|

图 3 Ti-Al合金拉伸实验中5%应变时常规试样(a, b)和脉冲电流试样(c, d)内部位错分布[31] Fig.3 Dislocation distribution in conventional specimen (a, b) and pulse current specimen (c, d) at 5% strain in tensile test of Ti-Al alloy[31] |

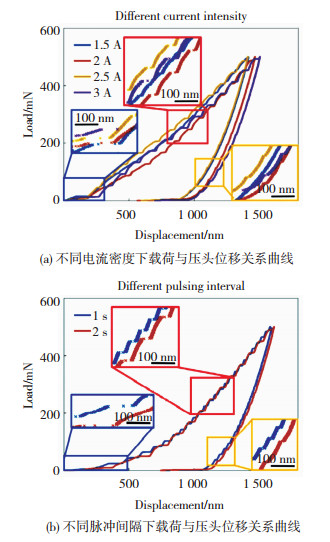

Andre等[32]开展了脉冲电流作用下Al-Al2Cu的纳米压痕实验。实验中,逐步增加压头载荷的同时,施加脉冲电流,记录压头载荷与压头位置之间的关系曲线,如图 4所示。研究发现,由于电致塑性效应的存在,脉冲电流使压头发生阶跃位移这一特性更加显著。在压头载荷不变的情况下,增大脉冲间隔和电流密度均可增加单个脉冲所引发的压头位移,即位移平台长度,而且,脉冲间隔越长,单个脉冲对应的位移变化越大,因而推测这种效应很可能与电流脉冲诱导近程障碍物引起位错脱钉有关。较长的脉冲间隔对应于两个电流脉冲之间较长的时间,在此期间,与较短的脉冲间隔相比,随着压头载荷的增加,被钉扎位错更多。因此,在随后的电流脉冲作用过程中会导致更多的位错发生脱钉,从而产生更大的位移平台。该研究的实验结果在一定程度上也支持电子风力理论。

|

图 4 脉冲电流作用下Al-Al2Cu的纳米压痕实验[32] Fig.4 Nanoindentation experiments of Al-Al2Cu under pulse current[32]: (a) load-displacement curves under different current intensities; (b) load-displacement curves under different pulsing intervals |

此外,Yan等[33]发现脉冲电流可通过溶解亚晶界提升金属位错密度,Li等[34]发现脉冲电流使得纯铝中位错沿着非八面体平面滑移,Xiang等[12]发现脉冲电流使得位错呈现平行排列,这些研究均表明,电磁脉冲与金属内部位错存在显著的相互作用,从而改变了材料的变形行为和宏观力学性能。

另一方面,学者们发现电磁脉冲对金属材料的影响具有“选择性作用”的特征。金属内部不同状态的不同微观区域,对于电磁脉冲处理的响应往往不同。

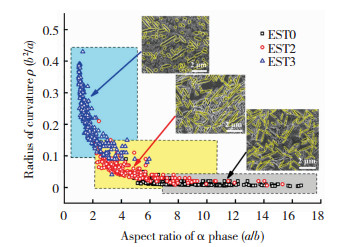

Xie等[35]发现,脉冲电流能够选择性改变定向能量沉积制备的近β态钛合金中微观相的形态。如图 5所示,经过脉冲电流处理后,合金内部的α相由针状变为椭圆状。由于电流的绕流效应,在针状α相的尖端处电流密度更高,在脉冲电流热效应和非热效应作用下,α相出现明显的球化,而试样的其他区域微观组织几乎没有变化。

|

图 5 0 s(EST0)、0.02 s(EST2)、0.03 s(EST3)的脉冲电流作用下近β态钛合金α相尖端曲率半径相对于纵横比的分布[35] Fig.5 Curvature radius of tips of α phase of near-β titanium alloy with respect to aspect ratio under 0 s(EST0), 0.02 s (EST2), and 0.03 s(EST3) pulse current[35] |

Cai等[36]观察了中碳钢脉冲磁场处理后的微观组织,发现脉冲磁场对不同晶粒的影响具有选择性,脉冲磁场处理下变形只发生在“合适”晶粒中。通过使不同晶粒发生不同方向、不同程度的伸长或压缩,脉冲磁场处理能够在几乎不产生宏观变形的情况下显著降低试样内部的残余应力。该研究团队认为, 不同晶粒变形行为的区别是磁场对不同状态位错影响程度不同的结果。

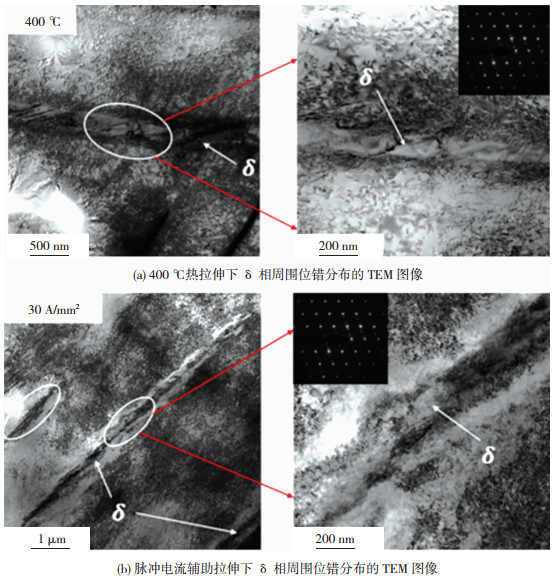

Zhang等[16]对时效处理前后的镍基高温合金进行了电辅助拉伸和热拉伸试验,发现脉冲电流处理能够抵消时效处理产生的δ相在伸长率方面的负面影响,其作用机制为对δ相周围的位错进行针对性的消除。在普通拉伸和热拉伸中,由于δ相是位错运动的强障碍,δ相周围会聚集大量位错,而脉冲电流辅助拉伸下,δ相附近的位错接近于消失,形成了一个“无位错环”,如图 6所示。综上研究可以看出,电磁脉冲对金属材料微观组织(晶粒、相、位错等)的影响均存在着“选择性作用”的特征。

|

图 6 镍基高温合金脉冲电流辅助拉伸下δ相周围产生“无位错环”[16] Fig.6 "Dislocation-free-ring" around δ phase in nickel base superalloy under pulse current assisted tension[16]: (a) TEM micrographs of dislocation distribution around δ phase under 400 ℃ hot tension; (b) TEM micrographs of dislocation distribution around δ phase under pulse current assisted tension |

目前,研究人员对于电磁脉冲作用机理的研究已取得了一些成果,但由于电磁脉冲处理时常有电场、磁场、热场、力场耦合叠加,材料复杂的变化过程使得电磁脉冲对金属材料微结构的作用机制仍不明确,尚需更加深入的研究。

1.3 电磁脉冲对金属材料力学性能的影响电磁脉冲处理在改变金属材料微结构的同时,必然会带来金属材料某些性能的变化,这也是电磁脉冲处理技术的最终目的之一。目前,研究者们已发现电磁脉冲处理可以通过多种强化方式达到提升材料力学性能的目的。

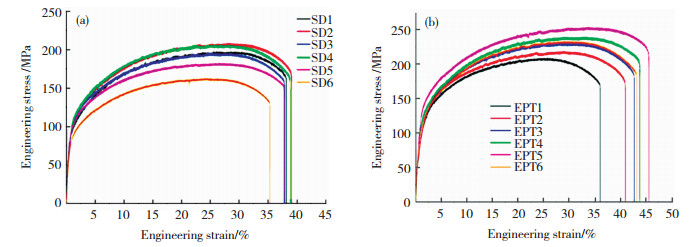

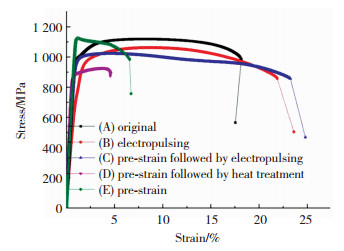

如图 2所示,在Ti-Al合金拉伸时辅助施加脉冲电流,能够显著提高该材料的抗拉强度与延伸率。该研究中,脉冲电流改变了位错滑移机制,使得平面滑移的位错变为波浪状滑移,达到了促进加工硬化的效果,并同时提升了材料的强度和塑性。Pan等[37]采用循环脉冲电流处理与传统固溶热处理对比,实现了在处理时间大幅缩短的情况下材料力学性能的大幅提升。如图 7所示,相比于固溶处理试样,脉冲电流处理试样的强度和延伸率均有明显提升。该研究中材料性能的变化主要归功于脉冲电流促进试样发生了显著的晶粒细化。

|

图 7 Al-Mg-Si合金循环固溶处理(a)和循环脉冲处理(b)后的拉伸曲线[37] Fig.7 Tensile curves of Al-Mg-Si alloy after cyclic solid-solution treatment (a) and cyclic electropulsing treatment (b)[37] |

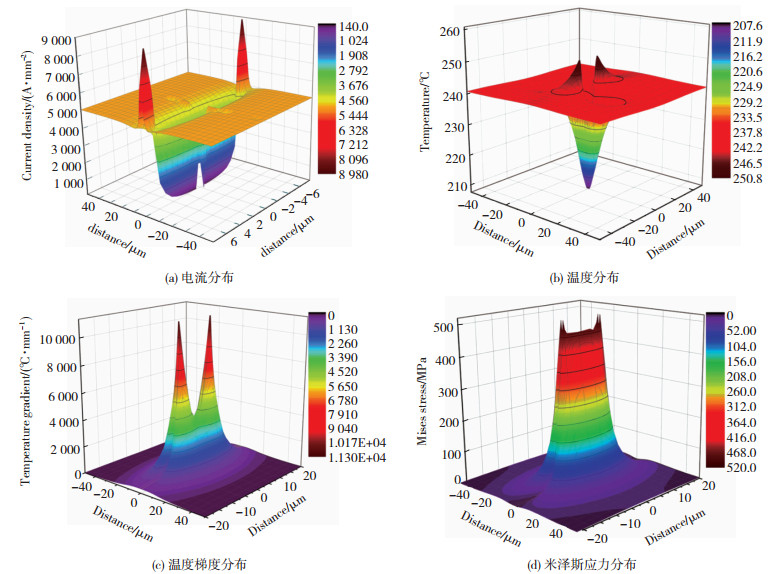

徐晓峰团队前期的研究表明[38],电子风力使位错平行于电流方向分布时,位错线与电流方向之间必须存在很小的夹角,这一特征促进了胞状亚晶的形成,并在电能重复输入下新生成的晶界逐渐稳固,最终使得晶粒显著细化,并提升了材料的力学性能。Song等[39]发现,脉冲电流能够触发金属材料内部的缺陷自我修复,从而改善材料力学性能,尤其在内部存在缺陷的材料中表现较为明显。他们通过有限元模拟,显示了材料内部存在微裂纹情况下裂纹附近的电流、温度、温度梯度和应力分布情况,如图 8所示。

|

图 8 26 μs时微裂纹引起的电流分布和局部能量分布[39] Fig.8 Electric current distribution and localized energy landscape induced by microcrack at t=26 μs[39]: (a) electric current distribution; (b) temperature distribution; (c)temperature gradient distribution; (d)Mises stress distribution |

Song等认为微裂纹附近的温度梯度引起的热压应力促进了裂纹的自我愈合,而且只有在脉冲电流下温度梯度才可能较长时间地保持,不会像持续电流下很快消失,从而能够有效强化材料。在试验验证中,Song等对TC4钛合金进行预变形引入缺陷,对常规和经过预变形的试样在脉冲电流处理前后分别进行拉伸试验,拉伸曲线如图 9所示,可以看出脉冲电流处理后材料延伸率得到大幅改善,并且与预变形的试样对比更为明显。

|

图 9 TC4钛合金不同状态试样脉冲电流处理前后拉伸曲线[39] Fig.9 Tensile curves of TC4 titanium alloy samples in different states before and after pulse current treatment[39] |

综上分析认为,电磁脉冲处理技术可以通过加工硬化、细晶强化、缺陷修复等途径对材料力学性能进行强化。因此,电磁脉冲处理技术作为一种能对材料内部微结构进行针对性调控的方法,有望通过处理参数、工艺路径的设计,对材料力学性能进行选择性、定制化的强化与控制。

2 电磁脉冲处理技术工艺方法目前电磁脉冲对金属材料微观组织的作用机理尚未明确,对金属材料综合性能的影响规律仍需探究,但由于电磁脉冲具有灵活可控、作用效果明显等优势,使其在许多领域均具有良好的应用前景,包括辅助成型制造、热处理、强化处理等方面。

2.1 电磁脉冲辅助成形制造电致塑性和磁致塑性现象的存在,使脉冲电磁场可以提升材料塑性,从而降低流变应力,提升金属延展性。在零件制造过程中施加电磁脉冲,能够降低变形抗力,提升金属变形的稳定性,从而降低设备最大功率,提升产品质量。

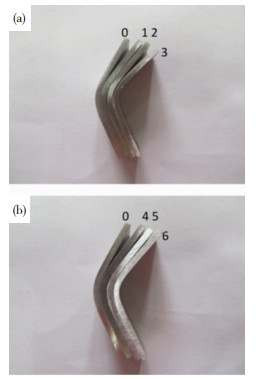

林赟等[40]通过在连续拉拔过程中对丝材施加高能脉冲电流,使得拉拔应力明显下降。相比于传统拉拔,脉冲电流辅助拉拔后的丝材伸长率最多提高75%,屈服强度更加稳定,表面的划痕深度也大幅下降。除电致塑性或磁致塑性效应可降低流动应力外,丝材表面质量的上升还与电磁振荡产生的表面润滑改善,以及电流的趋肤效应产生的表面受力状态改善有关。Kim等[41]研究了脉冲电流辅助拉伸下铝合金的力学行为,显微组织观察发现,脉冲电流促进了材料在低于临界退火温度下发生退火,降低了位错密度,从而大幅提升了材料的延伸率。与拉拔相似,在轧制过程中施加电磁脉冲也能降低变形抗力、改善显微组织、提升轧材质量,唐国翌等[42-45]对此进行了大量的研究。此外,电磁脉冲处理还有助于减少弯曲工艺中回弹现象的产生。Wang等[46]采用不同频率和密度的脉冲电流辅助AZ31B镁合金板材的弯曲,发现脉冲电流能够减小弯曲后的回弹角,如图 10所示。显微观察发现,脉冲电流处理能够减小晶粒尺寸并抑制孪晶,且频率对晶粒尺寸减小的影响比电流密度更为显著,而脉冲电流诱导的晶粒尺寸减小和孪晶减少是导致回弹角降低的原因。Gersrttin等[47]对AZ31镁合金电辅助成形过程中的孪晶行为进行了研究,发现高密度脉冲电流导致镁合金中异常孪晶的产生,从而提升了电辅助加工时材料的塑性。

|

图 10 脉冲电流辅助镁合金V形弯曲[46]: (a) 不同频率电流: 0—普通弯曲;1—f=200 Hz;2—f=400 Hz;3—f=800 Hz; (b) 不同电流密度:0—普通弯曲;4—62.93 A/mm2;5—100.27 A/mm2;6—131.2 A/mm2 Fig.10 Pulse current assisted V-bending of magnesium alloy[46]: (a) varying frequency current, 0—ordinary bending, 1—f=200 Hz, 2—f=400 Hz, 3—f=800 Hz; (b)varying current density, 0—ordinary bending, 4—62.93 A/mm2, 5—100.27 A/mm2, 6—131.2 A/mm2 |

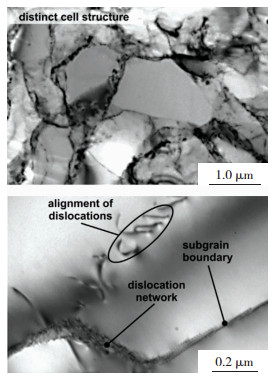

除利用电磁脉冲改善材料可加工性外,也有利用电磁脉冲能量直接促使材料发生宏观变形的工艺方法,如电磁成形。电磁成形是利用脉冲电流在线圈中产生的脉冲强磁场,与金属材料内部感应涡流共同作用下所产生的洛伦兹力使材料发生高速率变形的一种非接触式成形方法。基于电磁成形高应变速率与非接触式变形的特点,与传统准静态成形技术相比,电磁成形具有增强成形柔性、降低成本、提高材料成形性能、减小回弹和抑制起皱等多重优势[48]。在电磁成形技术数十年的发展历程中,许多研究主要关注电磁成形条件下材料的宏观变形行为,关于电磁成形过程中材料微观组织的报道并不多见。Risch等[49]在AA5182铝合金的电磁胀形实验中发现,电磁成形条件下的工件与准静态成形相比晶粒尺寸更小,且内部位错运动具有更多的滑移取向。Bach等[50]研究了电磁成形时工业纯铝性能和微观组织的演变过程,发现工件性能的变化主要归因于晶粒内部的微观结构变化,尤其是亚晶粒的形成, 如图 11所示。

|

图 11 电磁成形后工业纯铝中的位错胞和亚晶界结构[50] Fig.11 Dislocation cell and subgrain boundary structure in industrial pure aluminum after electromagnetic forming[50] |

随着塑性应变的增加,材料内位错形态从高密度缠结位错逐渐向胞状位错结构转变,并最终演变为亚晶结构。此外,Ferreira等[51],Liu等[52]均发现,与传统准静态成形相比,电磁成形条件下材料微观组织演变机制存在一定的差异。然而,目前关于这方面的研究大多从高应变速率的角度解释微观组织演化机制出现差异的原因,而没有考虑电磁成形过程中脉冲电磁场对材料组织性能的影响。从已有的电磁脉冲辅助拉拔、轧制方面的研究来看,电磁成形过程中由脉冲电流产生的脉冲磁场对材料微观组织和力学性能造成的影响,也是不能忽视的。

另一方面,在金属熔铸领域,高频率的电磁脉冲产生的交变电磁场能够使金属熔体产生强烈震荡,从而使熔体内部的溶质与温度场的分布均匀化,同时击碎粗大枝晶,使得凝固组织成分更加均匀。陈占兴等[53]的研究表明,脉冲电流能够促进初生相由α相向β相转变,同时通过电流密度能够调控一次枝晶间距、晶粒尺寸和片层间距。杨院生等[54]发现低压脉冲磁场不仅能够细化晶粒,还能够改变α-Mg的形态。赵九洲等[55-56]研究了脉冲电流对难混溶合金凝固过程的影响,发现脉冲电流可通过改变析出相液滴的形核行为来影响凝固过程中微观组织的构成。当析出相液滴具有比基体高的导电性时,脉冲电流提高了成核速率,促进了良好分散组织的形成。反之,脉冲电流降低了成核速率,促进了相偏析组织的形成。

2.2 电磁脉冲热处理热处理作为零件制造过程中调控材料微观组织成分与形貌的工艺,对零件最终性能有着决定性的影响,研究者们也对热处理工艺进行了广阔而深入的探索。但一直以来,传统热处理工艺都存在工艺时间长的缺点,制约着零件的生产效率。电磁脉冲热处理因其瞬时高能量密度以及短时间内经历高频率加热-冷却过程的特点,与传统热处理相比,具有处理效率高、处理效果好等优势。越来越多的研究表明,电磁脉冲热处理能够在较短甚至极短的处理时间内,达到与传统热处理相似或更好的处理效果,因而有望代替传统的热处理工艺。

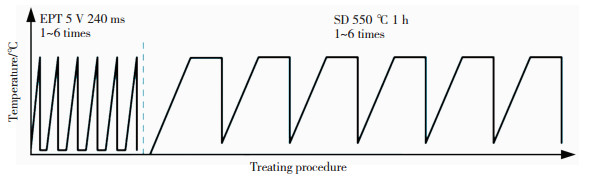

已有许多学者的研究证实[57-58],电磁脉冲能够降低相变形核势垒,提高形核率,因此,经过电磁脉冲处理的材料常能够得到更加细小的晶粒,近期的许多研究也证实了这一点。Zhao等[59]利用脉冲电流处理代替热冲压工艺(加热到约900 ℃后在模具中变形和淬火)强化硼钢,得到了细小的板条状马氏体,提高了硼钢的强度和延展性。Pan等[37]用电磁脉冲处理代替Al-Mg-Si合金的固溶处理,显著细化了金属的晶粒,并使得材料性能大幅提高。采用电磁脉冲处理代替传统时效处理,将处理时间从1~6 h降低到2 s内,如图 12所示。相同最高处理温度下,相比于固溶处理,脉冲电流处理试样在更短处理时间下屈服强度、抗拉强度和延伸率均有较大幅度的提升,二者拉伸曲线如图 7所示。潘栋等[3]对高能瞬时电脉冲处理后的42CrMo钢进行的微观表征显示,电脉冲处理后水冷能够细化其组织晶粒,促进残余奥氏体和孪晶马氏体的形成。经过480 ms电磁脉冲处理的试样(EPQ)与传统淬火态42CrMo钢相比,综合力学性能(强塑积,即抗拉强度与断裂延伸率的乘积)提升了32%,且进一步用180 ms电脉冲处理EPQ态试样后空冷,可提高该钢中残余奥氏体稳定性,促进复相组织形成,处理后综合力学性能与传统回火处理相比提高了13.9%。

|

图 12 脉冲电流处理代替传统固溶工艺处理Al-Mg -Si合金[37] Fig.12 Pulse current treatment replacing traditional solid solution process for Al-Mg-Si alloytreatment[37] |

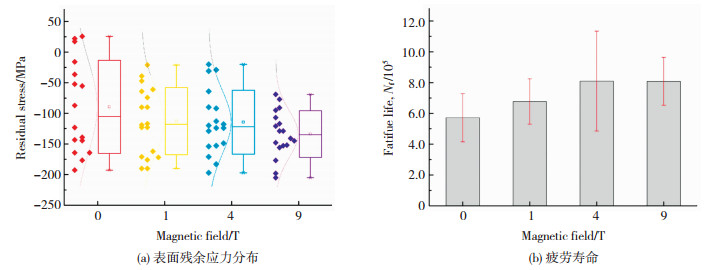

此外,与传统去应力退火类似,电磁脉冲处理也被证明能够有效调控材料内部残余应力。Shao等[60]对回火后的20Cr2Ni4A合金分别进行了1、4、9 T磁场强度的脉冲磁处理,发现其残余应力分布范围随磁场强度的增加而收窄,如图 13(a)所示。TEM表征显示,磁处理使得位错和沉淀从晶间团聚过度到晶内分布,降低了晶界上的高位错密度,增加了组织均匀性,从而能够实现残余应力分布的均匀化和数值的整体降低。此外,残余应力的均匀分布减少了因应力集中导致的疲劳失效,材料均匀性的增加减少了不均匀性导致的试样转动过程中的微振动,最终使磁脉冲处理后试样的接触疲劳寿命最高提升了42.11%,如图 13(b)所示。同样,Xiang[12]、Qian[61]等的研究均发现, 电磁脉冲处理对降低材料表面的应力分布具有显著效果。

|

图 13 不同强度脉冲磁场处理20Cr2Ni4钢[60] Fig.13 20Cr2Ni4 steel treated by pulsed magnetic field with different intensities[60]: (a) surface residual stress distribution; (b) fatigue life |

目前关于电磁脉冲热处理方面的研究多停留在实验室阶段,罕有大规模应用到工业实践中的例子。这与电磁脉冲热处理存在的工艺规律探索不易、大型零件处理困难等缺点有关,尚需学者们投入精力推进其在工业生产中的应用。

2.3 电磁脉冲微观缺陷修复为了提高零件最终服役性能,传统工业中多采用调控零件材料组织成分和改进加工变形工艺的方法。近年来,研究者们也提出了一些针对成品零件进行处理的方法,例如振动时效[62]、喷丸处理[63]、激光冲击[64]等,在传统工艺的基础上对零件直接进行强化处理,以提升零件的使用性能。而电磁脉冲处理作为一种外场施加手段,在零件强化方面也有着广阔的应用前景。

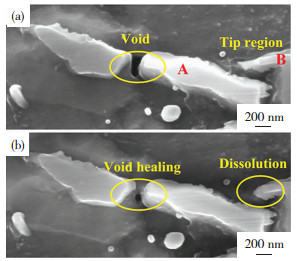

成形制造过程易造成材料微观缺陷增加、微观缺陷不均匀性加剧等问题,修复材料或零件在成形制造过程中的随机损伤和成形缺陷,有利于提升材料的疲劳性能及零件最终服役性能。已有研究表明,电磁脉冲处理可实现材料微观损伤缺陷修复[4],但目前这方面的研究多集中在材料层面。通常,金属内部微孔洞、微裂纹等缺陷处电阻更大。因此,在施加脉冲电流后,材料内部会因发热量的不同产生温度梯度,而这种温度梯度所产生的热压应力能够在一定程度上促进微区裂纹的修复。持续电流常会因为不间断的加热使得温度梯度很快消失,因而达不到缺陷修复的效果。Song等[57]通过实验和有限元模拟的研究表明,脉冲电流能够针对损伤部位产生温度梯度,从而实现金属自我修复。Wang等[4]的研究发现,脉冲电流能够促进原子扩散加速,在热压应力共同作用下实现孔隙的快速愈合。如图 14所示,在经过电磁脉冲处理后,M50钢内部微米级的孔洞发生一定程度的修复。研究人员直接观察到同一个孔隙在电磁脉冲处理前后的变化,这是电磁脉冲能够促进微观层面微小缺陷修复的有力证据之一。

|

图 14 电磁脉冲处理促进M50钢纳米级孔隙修复[4]:(a) 电脉冲处理前;(b) 电脉冲处理后 Fig.14 EMP treatment promoting nano-size voids healing of M50 steel[4]: (a) before electropulsing treatment; (b) after electropulsing treatment |

同样,脉冲磁场对金属内部的损伤也有一定的修复作用。Lu等[65]采用恒定磁场和脉冲磁场分别处理了不同疲劳损伤程度的中碳钢试样。实验结果显示,脉冲磁场能够在较小磁通量和较短时间内修复疲劳损伤,提升试样的疲劳寿命,而恒定磁场只有在极高磁通量的“饱和”状态下才能延长试样寿命。并且他们得出,脉冲磁场仅对疲劳初期的细微(微纳尺度)损伤具有修复效果,当初始损伤大于某个临界值时则不能实现修复效果。

以上研究表明,电磁脉冲处理能够利用材料内部微区状态不同,对微小缺陷进行针对性修复。而通过电磁脉冲可以在短时间修复材料内部微观缺陷,以及调控和改善零件材料局部微区微观组织[66-68]、零件整体残余应力分布[60-61],达到提升零件使用性能的目的,同时可避免因高温造成零件变形和尺寸精度下降的问题。目前,这项技术的研究尚处于起步阶段,虽实际应用案例较少,但前景良好。

3 展望从上世纪60年代以来,学者们对电磁脉冲处理技术进行了大量研究,取得了丰富的研究成果,促进了电磁脉冲处理技术在生产实际中的应用与发展,但学界目前对于该技术的微观作用原理尚不十分清楚,对电磁脉冲处理技术的应用仍在探索之中。就电磁脉冲处理技术而言,在以下方面仍有十分广阔的研究空间。

1) 电磁脉冲处理技术微观机理

目前,学者们针对电磁脉冲作用于材料组织的微观机理提出了许多理论,其中,“电子风力”和焦耳热效应逐渐被大多数学者接受,认为其是电磁脉冲影响材料的主要途径。但这仍不能很好地解释电磁脉冲研究领域的一个基本问题,即脉冲电流与持续电流在作用效果上的显著区别。电磁振动理论的提出,虽可在一定程度上阐明脉冲电流与持续电流对材料作用效果的区别,但电磁振动对材料微结构的作用规律仍有待深入研究。另外,电磁脉冲对材料微结构的作用规律与晶体缺陷(如位错、晶界等)及其动力学密切相关。但因晶体缺陷尺度非常小,且其运动具有不确定性、影响因素具有多样性,导致原位表征电磁脉冲作用过程中晶体缺陷的变化十分困难,亟需研究者们针对这一问题提出创新性的理论或解决方法。

2) 电磁脉冲处理技术模拟研究

由于电磁脉冲作用时材料状态复杂,电/磁/力/热多场作用下电磁脉冲对材料组织及性能作用原理及影响规律尚不明确,与材料相关的热力学、动力学参数及物理参数匮乏,电磁脉冲处理的模拟研究开展较为困难。关于电磁脉冲处理过程中材料性能的模拟研究,如电磁辅助成形过程材料本构模型建立及成形极限模拟等,电磁辅助热处理过程中非平衡相变热力学及动力学过程模拟以及电磁场强化零件过程中基体内部微纳尺度裂纹及孔洞愈合过程模拟均非常困难。目前,电磁脉冲处理领域的模拟研究仍处于起步阶段,需要学者们投入精力建立相应数据库及模型体系。

由于电磁脉冲作用时材料状态复杂,电/磁/力/热多场作用下电磁脉冲对材料组织的作用原理尚不明确,导致电磁复制热处理过程中非平衡相变热力学及动力学以及电磁场强化零件过程中基体内部微纳尺度裂纹及孔洞愈合过程模拟十分困难。此外,电磁脉冲处理下不同材料对工艺参数变化响应不同,性能变化规律探索困难,与材料相关的热力学、动力学参数匮乏,使得电磁辅助成形过程材料本构模型建立及成形极限模拟困难。目前,电磁脉冲处理领域的模拟研究仍处于起步阶段,需要学者们投入精力建立相应的数据库及模型体系。

3) 耦合电磁脉冲处理技术研究

电磁脉冲耦合处理,即同时通过接触式脉冲电流和非接触式脉冲磁场对材料引入电磁脉冲能量,因其可预见的复杂程度,一直以来相关研究较少。目前电磁脉冲处理领域的报道,大多只采用单一脉冲电流或单一脉冲磁场激发的电磁脉冲进行研究和分析,以明确脉冲电流、脉冲磁场各自的作用机理和影响效果。已有研究表明,由脉冲电流和脉冲磁场同时激发的复合电磁脉冲处理存在增益效应[69],无论是脉冲电流还是脉冲磁场单独处理,均达不到耦合处理的效果。电磁耦合处理下电磁脉冲对材料的影响机制以及二者相互之间的增益原理仍不清楚,尚需学者们开展研究。

| [1] |

TROITSKII O A, LIKHTMAN V. The anisotropy of the action of electron and gamma radiation on the deformation of zinc single crystals in the brittle state[J]. Soviet Physics Doklady, 1963, 8: 91. |

| [2] |

TANG Fei, LU Anli, FANG Huizhen, et al. A new residual stress reducing method——pulsed magnetic treatment[J]. Transactions of the China Welding Institution, 1998, 21(2): 29-31. |

| [3] |

潘栋, 赵宇光, 徐晓峰, 等. 高能瞬时电脉冲处理对42CrMo钢组织与性能的影响[J]. 金属学报, 2018, 54(9): 1245-1252. PAN Dong, ZHAO Yuguang, XU Xiaofeng, et al. Effect of high-energy and instantaneous electropulsing treatment on microstructure and properties[J]. Acta Metallurgica Sinica, 2018, 54(9): 1245-1252. |

| [4] |

WANG Feng, QIAN Dongsheng, HUA Lin, et al. Voids healing and carbide refinement of cold rolled M50 bearing steel by electropulsing treatment[J]. Scientific Reports, 2019, 9(1): 11315. DOI:10.1038/s41598-019-47919-6 |

| [5] |

BOSE M S C. Effectof saturated magnetic field on fatigue life of carbon steel[J]. Physica Status Solidi C, 1984, 86(2): 649-654. DOI:10.1002/pssa.2210860222 |

| [6] |

TANG F, LU A, FANG H, et al. Effect of magnetic treatment on magnetostrictive behavior of HT70 steel[J]. Materials Science and Engineering A, 1998, 248: 98-100. DOI:10.1016/S0921-5093(98)00512-7 |

| [7] |

LU A, TANG F, LUO X, et al. Research on residual stress reduction by strong pulse magnetic treatment[J]. Journal of Materials Processing Technology, 1998, 74: 258-262. DOI:10.1016/S0924-0136(97)00280-X |

| [8] |

TANG F, LU A, MEI J, et al. Research on residual stress reduction by a low frequency alternating magnetic field[J]. Journal of Materials Processing Technology, 1998, 74: 255-258. DOI:10.1016/S0924-0136(97)00279-3 |

| [9] |

吕宝臣, 周亦胄, 王宝全, 等. 脉冲电流对疲劳后30CrMnSiA钢组织结构的影响[J]. 材料研究学报, 2003, 1: 15-18. LÜ Baochen, ZHOU Yizhou, WANG Baoquan, et al. Effect of electropulsing on the fatigued heat-rolled 30CrMnSiA steel[J]. Chinese Journal of Materials Research, 2003, 1: 15-15. DOI:10.3321/j.issn:1005-3093.2003.01.003 |

| [10] |

KRAVCHENKO V Y. Effect of directed electron beam on moving dislocations[J]. Soviet Physics, 1967, 24: 1135-1142. |

| [11] |

ROSHCHUPKIN A M, BATARONOV I V. Physical basis of the electroplastic deformation of metals[J]. Russian Physics, 1996, 39: 230-236. DOI:10.1007/BF02067644 |

| [12] |

XIANG Siqi, ZHANG Xinfang. Dislocation structure evolution under electroplastic effect[J]. Materials Science and Engineering A, 2019, 761: 138026. DOI:10.1016/j.msea.2019.138026 |

| [13] |

WARYOBA D, ISLAM Z, WANG Baoming, et al. Low temperature annealing of metals with electrical wind force effects[J]. Journal of Materials Science & Technology, 2019, 35: 465-472. DOI:10.1016/j.jmst.2018.09.069 |

| [14] |

PERKINS T A, KRONENBERGER T J, ROTH J T. Metallic forging using electrical flow as an alternative to warm/hot working[J]. Journal of Manufacturing Science and Engineering, 2007, 129: 84-94. DOI:10.1115/1.2386164 |

| [15] |

DZIALO C M, SIOPIS M S, KINSEY B L, et al. Effect of current density and zinc content during electrical-assisted forming of copper alloys[J]. CIRP Annals-Manufacturing Technology, 2010, 59: 299-302. DOI:10.1016/j.cirp.2010.03.014 |

| [16] |

ZHANG Xin, LI Hongwei, ZHAN Mei, et al. Extraordinary effect of the δ phase on the electrically- assisted deformation responses of a Ni-based superalloy[J]. Materials Characterization, 2018, 144: 597-604. DOI:10.1016/j.matchar.2018.08.018 |

| [17] |

TANG D W, ZHOU B L, CAO H, et al. Thermal stress relaxation behavior in thin films under transient laser-pulse heating[J]. Journal of Applied Physics, 1993, 73(8): 3749-3752. DOI:10.1063/1.352907 |

| [18] |

TROITSKII O A. Electromechanical effect in metals[J]. Zheft Pisma Redaktsiiu, 1969, 10: 18. |

| [19] |

KRAVCHENKO V Y. Effect of directed electron beam on moving dislocations[J]. Soviet Physics JETP, 1967, 24(6): 1135-1142. |

| [20] |

KLIMOV K M, SHNYREV G D, NOVIKOV I I. "Electroplasticity" of metals[J]. Soviet Physics Doklady, 1975, 19: 787-788. |

| [21] |

ROSHCHUPKIN A M, MILOSHENKO V E, KALININ V E. The electron retardation of dis-locations in metals[J]. Fizika Tverdogo Tela, 1979, 21(3): 909-910. |

| [22] |

OKAZAKI K, KAGAWA M, CONRAD H. A study of the electroplastic effect in metals[J]. Scripta Metallurgica, 1978, 12(11): 1063-1068. DOI:10.1016/0036-9748(78)90026-1 |

| [23] |

OKAZAKI K, KAGAWA M, CONRAD H. Additional results on the electroplastic effect in metals[J]. Scripta Metallurgica, 1979, 13(4): 277-280. DOI:10.1016/0036-9748(79)90311-9 |

| [24] |

OKAZAKI K, KAGAWA M, CONRAD H. Effects of strain rate, temperature and inter-stitial content on the electroplastic effect in titanium[J]. Scripta Metallurgica, 1979, 13(6): 473-477. DOI:10.1016/0036-9748(79)90072-3 |

| [25] |

SPRECHER A F, MANNAN S L, CONRAD H. Overview no.49: on the mechanisms for the electroplastic effect in metals[J]. Acta Metallurgica, 1986, 34(7): 1145-1162. DOI:10.1016/0001-6160(86)90001-5 |

| [26] |

CONRAD H. Electroplasticity in metals and ceramics[J]. Materials Science and Engineering A, 2000, 287(2): 276-287. DOI:10.1016/S0921-5093(00)00786-3 |

| [27] |

CONRAD H. Thermally activated plastic flow of metals and ceramics with an electric field or current[J]. Materials Science and Engineering A, 2002, 322(1-2): 100-107. DOI:10.1016/S0921-5093(01)01122-4 |

| [28] |

REYNE G, COULOMB J L. A survey of the main aspects of magnetic forces and mechanical behaviour of ferromagnetic materials under magnetisation[J]. IEEE Transactions Magnetics, 1987, 23(5): 3765-3767. DOI:10.1109/TMAG.1987.1065518 |

| [29] |

唐非. 脉冲磁处理降低钢材内部残余应力研究[D]. 北京: 清华大学, 1999. TANG Fei. Research on residuaI stress reduction in steeI by pulsed magnetic treatment[D]. Beijing: Tsinghua University, 1999. |

| [30] |

SUN Qian, HUA Lin. Micro texture of titanium alloys excited nonlinearly by electromagnetic pulse[J]. Scripta Materialia, 2021, 200: 113828. DOI:10.1016/j.scriptamat.2021.113828 |

| [31] |

ZHAO Shiteng, ZHANG Ruopeng, YAN Chong, et al. Defect reconfiguration in a Ti-Al alloy via electroplasticity[J]. Nature Materials, 2021, 20. DOI:10.1038/s41563-020-00817-z |

| [32] |

ANDRE D, BURLET T, KÖRKEMEYER F, et al. Investigation of the electroplastic effect using nanoindentation[J]. Materials Design, 2019, 183: 108153. DOI:10.1016/j.matdes.2019.108153 |

| [33] |

YAN Jiawei, LI Wei, LIU Haiting, et al. Reversion of sub-boundaries into dense dislocations in aluminum by electric pulsing treatment[J]. Scripta Materialia, 2019, 167: 86-90. DOI:10.1016/j.scriptamat.2019.03.043 |

| [34] |

LI Wei, SHEN Yao, LIU Haiting. Non-octahedral-like dislocation glides in aluminum induced by athermal effect of electric pulse[J]. Journal of Materials Research, 2016, 31(9): 1193-1200. DOI:10.1557/jmr.2016.90 |

| [35] |

XIE Lechun, GUO Haojie, SONG Yanli, et al. Effects of electroshock treatment on microstructure evolution and texture distribution of near-β titanium alloy manufactured by directed energy deposition[J]. Materials Characterization, 2020, 161: 110137. DOI:10.1016/j.matchar.2020.110137 |

| [36] |

CAI Zhipeng, ZHAO Haiyan, LIN Jian, et al. Plastic deformation caused by pulsed magnetic treatment of mid-carbon steel[J]. Materials Science and Engineering A, 2007, 458: 262-267. DOI:10.1016/j.msea.2006.12.098 |

| [37] |

PAN Dong, WANG Yitong, GUO Qingtao, et al. Grain refinement of Al-Mg-Si alloy without any mechanical deformation and matrix phase transformation via cyclic electro-pulsing treatment[J]. Materials Science & Engineering A, 2021, 807: 140916. DOI:10.1016/j.msea.2021.140916 |

| [38] |

WANG Yitong, ZHAO Yuguang, XU Xiaofeng, et al. Simultaneously enhanced strength and ductility of Al-Mg-Si alloys during aging process induced by electro-pulsing treatment[J]. Materials, 2019, 12: 1383. DOI:10.3390/ma12091383 |

| [39] |

SONG Hui, WANG Zhongjin, HE Xiaodong, et al. Self-healing of damage inside metals triggered by electropulsing stimuli[J]. Scientific Reports, 2017, 7(1): 7097. DOI:10.1038/s41598-017-06635-9 |

| [40] |

林赟, 唐国翌, 孙强, 等. Inconel690合金的电致塑性拉拔研究[J]. 材料热处理技术, 2010, 39(24): 80-82. LIN Yun, TANG Guoyi, SUN Qiang, et al. Investigation of electro-plastic drawing on inconel690 alloy[J]. Material & Heat Treatment, 2010, 39(24): 80-82. |

| [41] |

KIM M J, LEE K, OH K H, et al. Electric current-induced annealing during uniaxial tension of aluminum alloy[J]. Scripta Materialia, 2014, 75: 58-61. DOI:10.1016/j.scriptamat.2013.11.019 |

| [42] |

YE Xiaoxin, THTSE Z, TANG Guoyi, et al. Effect of electroplastic rolling on deformability, mechanical property and microstructure evolution of Ti-6Al-4V alloy strip[J]. Materials Characterization, 2014, 98: 147-161. DOI:10.1016/j.matchar.2014.10.026 |

| [43] |

ZHU Rufei, TANG Guoyi, SHI Sanqiang, et al. Microstructure evolution of copper strips with gradient temperature in electropulsing treatment[J]. Journal of Alloys & Compounds, 2013, 581(51): 160-165. DOI:10.1016/j.jallcom.2013.07.017 |

| [44] |

ZHU Rufei, TANG Guoyi, SHI Sanqiang, et al. Effect of electroplastic rolling on the ductility and superelasticity of TiNi shape memory alloy[J]. Materials & Design, 2013, 44: 606-611. DOI:10.1016/j.matdes.2012.08.045 |

| [45] |

ZHU Rufei, TANG Guoyi, SHI Sanqiang, et al. Effect of electroplastic rolling on deformability and oxidation of NiTiNb shape memory alloy[J]. Journal of Materials Processing Technology, 2013, 213(1): 30-35. DOI:10.1016/j.jmatprotec.2012.08.001 |

| [46] |

WANG Huayang, WANG Qian, LIU Kai, et al. Investigation of influence of direct-current pulses on springback during V-bending of AZ31B magnesium alloy sheet[J]. Journal of Materials Processing Technology, 2015, 219: 321-327. DOI:10.1016/j.jmatprotec.2014.12.011 |

| [47] |

GERSTEIN G, KÖRKEMEYER F, DALINGER A, et al. Anomalous twinning in AZ31 magnesium alloy during electrically assisted forming[J]. Materials Letters, 2019, 255: 12651. DOI:10.1016/j.matlet.2019.126516 |

| [48] |

赖智鹏. 多时空脉冲强磁场金属板材电磁成形研究[D]. 武汉: 华中科技大学, 2017. LAI Zhipeng. Research on multi-space-time pulsed high magnetic fieldbased electromagnetically sheet metal forming[D]. Wuhan: Huazhong University of Science and Technology, 2017. |

| [49] |

RISCHD, GERSTEYN G, DUDZINSKI W, et al. Design and analysis of a deep drawing and inprocess electromagnetic sheet metal forming[C]// Proceedings of 3rd International Conference on High Speed Forming, Dortmund, 2008: 201-212.

|

| [50] |

BACH F W, BORMANN D, WALDEN L. Influence of forming rate on the microstructure and properties of materials subjected to electromagnetic forming[C]// Proceedings of 3rd International Conference on High Speed Forming, Dortmund, 2008: 55-64

|

| [51] |

FERREIRA P J, SABDE J B V, FORTES M A, et al. Microstructure development during high-velocity deformation[J]. Metallurgical and Materials Transactions A, 2004, 35(10): 3091-3101. DOI:10.1007/s11661-004-0054-3 |

| [52] |

LIU D H, YU H P, LI C F. Comparative study of the microstructure of 5052 aluminum alloy sheets under quasi-static and high-velocity tension[J]. Materials Science and Engineering: A, 2012, 551: 280-287. DOI:10.1016/j.msea.2012.05.018 |

| [53] |

陈占兴, 丁宏升, 陈瑞润, 等. 脉冲电流作用下TiAl合金凝固组织演变及形成机理[J]. 金属学报, 2019, 55(5): 611-618. CHEN Zhanxing, DING Hongsheng, CHEN Ruirun, et al. Microstructural evolution and mechanism of solidified TiAl alloy applied electric current pulse[J]. Acta MetallurgicaSinica, 2019, 55(5): 611-618. DOI:10.11900/0412.1961.2018.00504 |

| [54] |

杨院生, 付俊伟, 罗天骄, 等. 镁合金低压脉冲磁场晶粒细化[J]. 中国有色金属学报, 2019, 55(10): 2639-2649. YANG Yuansheng, FU Junwei, LUO Tianjiao, et al. Grain refinement of magnesium alloys under low-voltage pulsed magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2019, 55(5): 611-618. |

| [55] |

JIANG Hongxiang, ZHAO Jiuzhou, WANG Cuiping, et al. Effect of electric current pulses on solidification of immiscible alloys[J]. Materials Letters, 2014, 132: 66-60. DOI:10.1016/j.matlet.2014.06.017 |

| [56] |

JIANG Hongxiang, HE Jie, ZHAO Jiuzhou. Influence of electric current pulses on solidification of Cu-Bi-Sn immiscible alloys[J]. Scientific Reports, 2015(5): 12680. DOI:10.1038/srep12680 |

| [57] |

SONG Hui, WANG Zhongjin. Grain refinement by means of phase transformation and recrystallization induced by electropulsing[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 353-357. DOI:10.1016/S1003-6326(11)61605-1 |

| [58] |

ZHOU Yizhou, GUO Jingdong, ZHANG Wei, et al. Influence of electropulsing on nucleation during phase transformation[J]. Journal of Materials Reasearch, 2002, 17(12): 3012-3014. DOI:10.1557/JMR.2002.0438 |

| [59] |

ZHAO Yuguang, MA Bingdong, GUO Haichao, et al. Electropulsing strengthened 2 GPa boron steel with good ductility[J]. Materials and Design, 2013, 43: 195-199. DOI:10.1016/j.matdes.2012.06.060 |

| [60] |

SHAO Quan, WANG Gang, WANG Haidou, et al. Improvement in uniformity of alloy steel by pulsed magnetic field treatment[J]. Materials Science & Engineering A, 2021, 799. DOI:10.1016/j.msea.2020.140143 |

| [61] |

QIAN Chengkai, LI Kejian, RUI Shaoshi, et al. Magnetic induced re-dissolution and microstructure modifications on mechanical properties of Cr4Mo4V steel subjected to pulsed magnetic treatment[J]. Journal of Alloys and Compounds, 2021, 881: 160471. DOI:10.1016/j.jallcom.2021.160471 |

| [62] |

刘春泽, 杨雪梅, 周红生, 等. 振动时效技术研究进展[J]. 声学技术, 2017, 36(1): 42-49. LIU Chunze, YANG Xuemei, ZHOU Hongsheng, et al. Review of vibration stress relief technology[J]. Technical Acoustics, 2017, 36(1): 42-49. DOI:10.16300/j.cnki.1000-3630.2017.01.009 |

| [63] |

朱鹏飞, 严宏志, 陈志, 等. 齿轮齿面喷丸强化研究现状与展望[J]. 表面技术, 2020, 49(4): 113-140. ZHU Pengfei, YAN Hongzhi, CHEN Zhi, et al. Research status and prospect of shot peening of gear tooth flanks[J]. Surface Technology, 2020, 49(4): 113-140. DOI:10.16490/j.cnki.issn.1001-3660.2020.04.014 |

| [64] |

何兆儒, 沈一洲, 周晋, 等. 激光冲击强化的微观组织演变与性能研究进展[J]. 航空制造技术, 2021, 64(19): 48-58. HE Zhaoru, SHEN Yizhou, ZHOU Jin, et al. Microstructure evolution and performance enhancement of laser shock peening[J]. Aeronautical Manufacturing Technology, 2021, 64(19): 48-58. DOI:10.16080/j.issn1671-833x.2021.19.048 |

| [65] |

LU Baotang, QIAO Shengru, SUN Xiaoyan. Exploration on repairing fatigue damage of steel specimens with magnetic treatment[J]. Scripta Materialia, 1999, 40(7): 767-771. DOI:10.1016/S1359-6462(99)00010-X |

| [66] |

NOELL P J, RODELAS J M, GHANBARI Z N, et al. Microstructural modification of additively manufactured metals by electropulsing[J]. Additive Manufacturing, 2020, 33(0): 101128. DOI:10.1016/j.addma.2020.101128 |

| [67] |

WANG Yiton, PAN Dong, ZHAO Yuguang, et al. Enhanced stability of retained austenites in quenched 25SiMn2MoV steel by electro-pulsing current[J]. Materials Science & Engineering A, 2020, 771: 138642. DOI:10.1016/j.msea.2019.138642 |

| [68] |

XIE Lechun, LIU Chang, SONG Yanli. Evaluation of microstructure variation of TC11 alloy after electroshocking treatment[J]. Journal of Materials Researchand Technology, 2020, 9(2): 2455-2466. DOI:10.1016/j.jmrt.2019.12.076 |

| [69] |

CAI Zhipeng, HUANG Xinquan. Residual stress reduction by combined treatment of pulsed magnetic field and pulsed current[J]. Materaials Science and Engineering A, 2011, 528: 6287-6292. DOI:10.1016/j.msea.2011.04.078 |

2022, Vol. 30

2022, Vol. 30