2. 西安市高难度复杂油气井完整性评价重点实验室,西安 710065;

3. 中国石油天然气股份有限公司 玉门油田分公司老君庙采油厂,甘肃 玉门 735200

2. Xi'an Key Laboratory for Integrity Evaluation of Highly Difficult and Complex Oil and Gas Wells, Xi'an 710065, China;

3. Lao Junmiao Oil Production Plant, Yumen Oilfield Branch, China National Petroleum Corporation, Yumen 735200, China

随着科技的发展,人们对材料的性能提出了越来越高的要求,不仅要求材料具备高性能、轻量化的特点,还需要具有较高的尺寸稳定性,以应对极端环境中温度变化带来的不利影响[1-2]。研究表明大多数材料具有“热胀冷缩”的性质,在温度变化时这种性质会造成材料的尺寸或形状发生改变等问题。例如:热胀冷缩导致钢材模块尺寸发生变化[3],在石油钻井机械设备中因热胀冷缩增加零件与零件之间的摩擦造成局部高温、零件磨损进而影响零件寿命[4],通信卫星的天线支架发生热变形时会导致天线发生偏移而与地面通信发生偏差。因此,研发低/负热膨胀材料已经成为世界材料领域研究的热点之一。

研究发现,通过添加具有低/负热膨胀系数的调控相可以调控复合材料的热膨胀系数,制备出低/负热膨胀复合材料[5]。Alamusi等[6]的研究发现,添加质量分数分别为1.0%和3.0%的碳纳米管后,环氧树脂热变形率分别降低了25%和35%。郑鸿珊等[7]制备了纳米金刚石增强镁基复合材料,研究发现添加纳米金刚石后复合材料的热膨胀性能优于基体合金,且随着纳米金刚石质量分数的增加复合材料的热膨胀系数逐渐降低。胡荣杰等[8]在复合材料中加入质量分数为5%的石墨烯后热膨胀系数降低了32.5%。Kalaitzidou等[9]在聚丙烯中添加质量分数为3.0%的石墨纳米片,使其热膨胀系数减少了25%。

Sleight研究小组[10]发现,钨酸锆颗粒(ZrW2O8,CTE约-8.7×10-6/℃)在较宽的温度范围内具有负热膨胀系数,并且其失稳分解温度区间为780~1 108 ℃,可以在770 ℃以下保持稳定的性能,是一种性能优异的负膨胀调控相。近年来,以ZrW2O8颗粒作为热膨胀调控相,以金属(铝、铜、钛等)、陶瓷、高分子聚合物等作为基体的低/负热膨胀材料得到了蓬勃的发展[11-13]。钟崇翠等[14]在树脂基体中添加质量分数为20%和40%的ZrW2O8颗粒,使ZrW2O8/环氧树脂复合材料的热膨胀系数分别降低了17%和42%;魏运召等[15]在环氧粘剂中加入ZrW2O8,大幅度降低了环氧粘剂的热膨胀系数。周畅等[16]通过添加ZrW2O8颗粒制备了ZrW2O8/Al-Si复合材料,研究发现随着ZrW2O8颗粒含量增加,ZrW2O8/Al-Si复合材料的热膨胀系数逐渐降低。

碳纤维不仅具有高比强度、高比模量等优异力学性能,而且还具有轴向负膨胀的特性[17-18]。因此,在纤维增强复合材料中,碳纤维不仅可以作为增强体提高复合材料的力学性能[19-20],而且也可以通过界面有效地约束基体的变形行为,进而降低复合材料热膨胀[21]。对短切碳纤维进行机械研磨后可以得到微米级碳纤维粉体,碳纤维粉保留了碳纤维的优异性能,且具有形状细小、便于分散、比表面积大等优点,更有利于制备出近似各向同性且轻质、高强、低膨胀的纤维增强复合材料[22]。

为了进一步降低复合材料热膨胀系数,充分发挥纤维颗粒混杂增强的优势,本研究将碳纤维粉和ZrW2O8颗粒作为热膨胀调控相均匀的混合到9621树脂中,通过控制碳纤维粉和ZrW2O8颗粒的质量分数,研究碳纤维粉含量和ZrW2O8颗粒含量对Cf-ZrW2O8/9621复合材料热膨胀系数的影响。

1 实验 1.1 实验材料制备Cf-ZrW2O8/9621复合材料的主要材料有:碳纤维粉(直径约7 μm),密度1.75 g/cm3、ZrW2O8颗粒、9621环氧树脂、固化剂。其中, 碳纤维粉选用日本东丽生产的T700加工而成,负膨胀颗粒选用上海典扬有限公司生产的ZrW2O8颗粒,颗粒纯度99%,密度5.07 g/cm3。环氧树脂选用的是佛山市新铂桥电子有限公司生产的9621环氧树脂。环氧树脂、稀释剂、固化剂、添加剂具体成分见表 1。

| 表 1 基体组分及配比 Table 1 Matrix components and proportion |

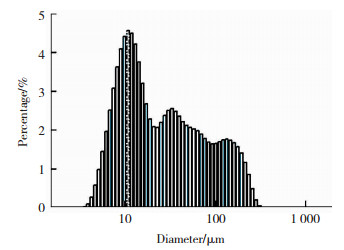

为了保证实验数据的精确性,首先对碳纤维粉长度和ZrW2O8颗粒粒径进行测试。本实验使用美国-贝克曼-LS13320型号的激光粒度仪测试碳纤维粉长度和ZrW2O8颗粒的粒径。碳纤维粉长度测试结果见图 1,分析可知,碳纤维粉平均长度为49.20 μm。ZrW2O8颗粒的粒径测试结果如图 2所示,由粒径分析可知,ZrW2O8颗粒的平均粒径为20.30 μm。

|

图 1 碳纤维粉末长度分布 Fig.1 Length distribution of carbon fiber powder |

|

图 2 ZrW2O8颗粒直径分布 Fig.2 Diameter distribution of ZrW2O8 particles |

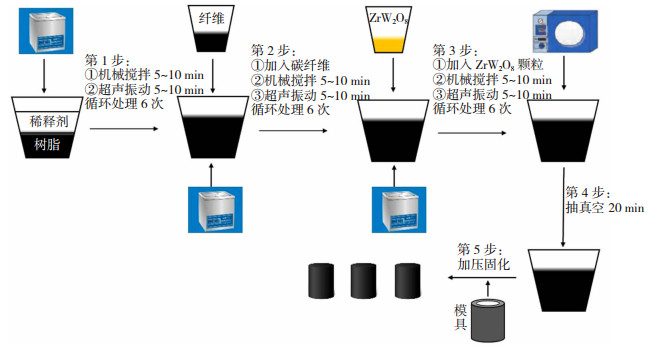

Cf-ZrW2O8/9621复合材料制备步骤如图 3所示。1)树脂混合液制备。使用电子天平按照4:1的比例量取所需的树脂和固化剂,树脂和固化剂混合后先机械搅拌5~10 min,然后将搅拌均匀的混合物放入超声清洗机中超声振动5 min(功率为60 W,频率为25 kHz),而后再机械搅拌5~ 10 min,混合搅拌循环6次。2)ZrW2O8/9621混合液制备。用电子天平量取所需量的ZrW2O8加到树脂混合液中,首先机械搅拌5~10 min,再将搅拌均匀的颗粒和树脂混合液放入超声清洗机中超声振动5 min(功率为60 W,频率为25 kHz),而后再机械搅拌5~10 min,混合搅拌循环6次。3)Cf-ZrW2O8/9621混合液制备。用电子天平量取所需量的碳纤维粉添加到ZrW2O8颗粒与9621树脂的混合液中进行5~10 min机械搅拌,再将搅拌均匀的Cf-ZrW2O8/9621复合材料混合液放入超声清洗机中超声振动5 min(功率为60 W,频率为25 kHz),超声振动5 min后再机械搅拌5~10 min,混合搅拌循环6次。4)抽真空。将制备好的Cf-ZrW2O8/9621复合材料混合液放入真空干燥箱内抽去真空,以减少混合液中的气泡,并保持20 min。5)固化。将真空除泡后的混合液抽到模具中加压至完全固化,获得直径5 mm,长20 mm的圆柱形Cf-ZrW2O8/9621复合材料。调整碳纤维粉和ZrW2O8颗粒在基体中的质量分数,制备碳纤维粉和ZrW2O8颗粒含量不同的试样,见表 2。

|

图 3 Cf-ZrW2O8/9621复合材料制备流程图 Fig.3 Flow chart of Cf-ZrW2O8/9621 composite material preparation |

| 表 2 试样编号与添加相含量对照表 Table 2 Comparison table of sample number and added phase content |

为了分析碳纤维粉含量和ZrW2O8含量对Cf-ZrW2O8/9621复合材料热膨胀系数的影响,本文制备了5种不同质量分数的碳纤维粉,分别为0%、3%、6%、9%、12%和5种不同质量分数的ZrW2O8颗粒,分别为0%、3%、6%、9%、12%的Cf-ZrW2O8/9621复合材料试样。采用耐驰DIL402C热膨胀仪测试Cf-ZrW2O8/9621的热膨胀系数,参比试样直径为5 mm,长20 mm的圆柱试样,测试温度范围为30~200 ℃,升温速率为5 ℃/min。为保证测试过程中温度均匀,在测试过程中采用氩气保护,流量为200 mL/min。平均线膨胀系数计算公式为[23]

| $ \alpha=\frac{\Delta L}{L_{0} \times \Delta T} $ |

式中: L0为室温下试样的长度;ΔL为试样的长度变化;ΔT为测量的温度变化区间。

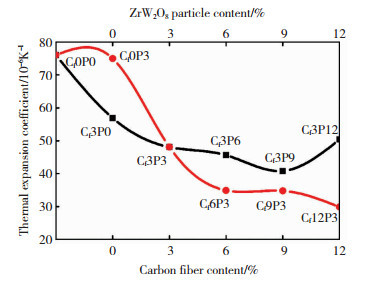

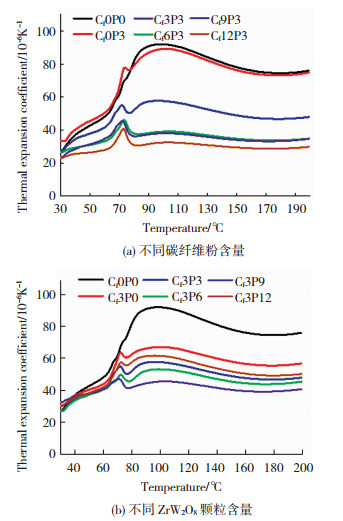

2 结果与分析 2.1 碳纤维粉含量和ZrW2O8颗粒含量对Cf-ZrW2O8/9621复合材料热膨胀系数的影响图 4为不同碳纤维粉含量和ZrW2O8颗粒含量的Cf-ZrW2O8/9621复合材料在30~200 ℃范围内的平均热膨胀系数图。复合材料的热膨胀行为通常是由复合材料自身组成材料共同作用的结果[24],本文制备的Cf-ZrW2O8/9621复合材料的热膨胀系数是由正膨胀的9621树脂、负膨胀的ZrW2O8颗粒和轴向负膨胀的碳纤维粉共同决定的。

|

图 4 Cf-ZrW2O8/9621复合材料在30~200 ℃内的平均热膨胀系数 Fig.4 Average thermal expansion coefficient of Cf-ZrW2O8/9621 composites at 30~200 ℃ |

从图 4中可以看到,在30~200 ℃范围内,相对于纯9621树脂,加入3%的ZrW2O8颗粒后,再加入碳纤维粉,Cf-ZrW2O8/9621复合材料的热膨胀系数在纤维与ZrW2O8颗粒的共同作用下继续减小。并且随着碳纤维粉含量的增加,Cf-ZrW2O8/9621复合材料的热膨胀系数会逐渐降低,当Cf含量为12%时,复合材料的热膨胀系数降为29.9×10-6/℃,降低了约60%,说明增加碳纤维粉含量有助于降低Cf-ZrW2O8/9621复合材料的热膨胀系数。从图 4中同样可以发现,相对于纯9621树脂,加入3%的纤维后,再加入ZrW2O8颗粒,Cf-ZrW2O8/9621复合材料的热膨胀系数在纤维与ZrW2O8颗粒的共同作用下仍会继续减小,当ZrW2O8颗粒含量为9%时,Cf-ZrW2O8/9621复合材料的热膨胀系数最低,为40.8×10-6/℃,降低了约28%,而在ZrW2O8颗粒含量从9%增加到12%过程中,复合材料的热膨胀系数会出现增加的趋势。尽管碳纤维粉末和ZrW2O8颗粒均可以降低Cf-ZrW2O8/9621复合材料的热膨胀系数,但在二者质量分数相同的情况下,碳纤维粉降低复合材料热膨胀系数的效果更好。

加入碳纤维粉和ZrW2O8颗粒可以降低Cf-ZrW2O8/9621复合材料热膨胀系数,是由于本研究中掺杂相碳纤维粉为轴向负膨胀材料、ZrW2O8颗粒为负膨胀材料,当温度升高时树脂的膨胀量和掺杂相的收缩量互补,进而降低Cf-ZrW2O8/9621复合材料的热膨胀系数。另一方面碳纤维粉或颗粒等掺杂相加入树脂基体后会与树脂基体形成界面,在界面结合良好的情况下,掺杂相和树脂基体的变形会通过界面相互制约[25-26]。由于本研究掺杂相为碳纤维粉和ZrW2O8颗粒,其热膨胀系数均小于树脂基体,因此在升温过程中抑制了基体膨胀,进而降低了复合材料的热膨胀系数。此外,掺杂相能够填充树脂固化不均匀引起的缝隙,利用界面牵制缝隙周围的树脂基体的膨胀,进一步起到降低复合材料热膨胀系数的作用[27-28]。

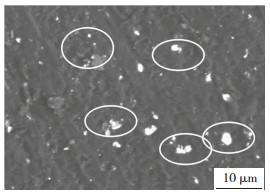

由图 1和图 2可以发现,本文添加的碳纤维粉和ZrW2O8颗粒尺度大致相同,在不考虑团聚的情况,碳纤维的密度小于ZrW2O8密度,相同质量分数下碳纤维粉与基体树脂形成的界面面积也就相对较大,因此,碳纤维粉降低复合材料热膨胀系数的效果好。此外,碳纤维粉表面有层树脂保护层,与环氧树脂具有更好的润湿性,而钨酸锆属于无机颗粒,其在树脂中分散相对困难且容易团聚[29],图 5为制备ZrW2O8/9621复合材料时观察到的颗粒团聚。

|

图 5 ZrW2O8颗粒团聚微观图 Fig.5 Microgram of aggregation of ZrW2O8 particles |

小颗粒团聚形成一个大颗粒后,只有表面与树脂结合形成界面层,如图 6所示,这将进一步减少颗粒与基体所形成的界面面积,即进一步降低了ZrW2O8颗粒对树脂基体热膨胀的制约,这也是导致ZrW2O8颗粒含量从9%增加到12%过程中,复合材料热膨胀系数降低的主要原因之一[30]。

|

图 6 颗粒分散对界面影响示意图 Fig.6 Effect of particle dispersion on interface |

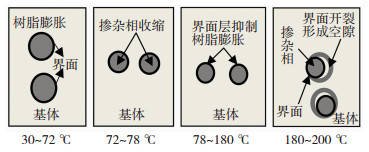

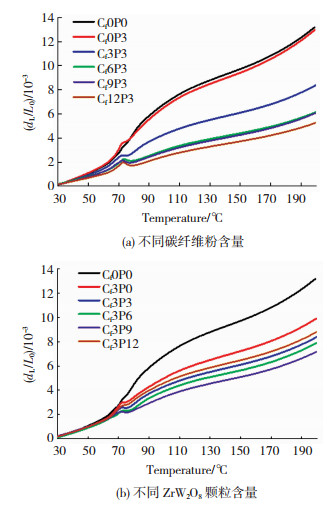

由于9621树脂具有一定的固化收缩率,所以Cf-ZrW2O8/9621复合材料在固化的过程中树脂基体会收缩。因此,在室温条件下,固化完成的Cf-ZrW2O8/9621复合材料内部碳纤维粉和ZrW2O8颗粒表面存在一定的压应力[31]。在30~200 ℃,Cf-ZrW2O8/9621复合材料的应力应变示意图如图 7所示。图 8展示了在30~200 ℃不同碳纤维粉含量和ZrW2O8颗粒含量对Cf-ZrW2O8/9621复合材料平均热膨胀系数的影响规律。图 9是在30~200 ℃时不同碳纤维粉含量和ZrW2O8颗粒含量对Cf-ZrW2O8/9621复合材料dL/L0的影响规律,dL/L0是温度升高后试样长度的变化量(dL)与试样原始长度(L0)的比值。

|

图 7 复合材料热膨胀过程中应力应变示意图 Fig.7 Stress and strain of composite materials in the process of thermal expansion |

|

图 8 Cf-ZrW2O8/9621复合材料热膨胀系数随温度变化曲线 Fig.8 Variation of thermal expansion coefficient of Cf-ZrW2O8/9621 composite material with temperature: (a) different carbon fiber powder content; (b) different ZrW2O8 particle content |

|

图 9 Cf-ZrW2O8/9621复合材料dL/L0随温度变化曲线 Fig.9 Variation of dL/L0 of Cf-ZrW2O8/9621 composite material with temperature: (a) different carbon fiber powder content; (b) different ZrW2O8 particle content |

结合图 7、图 8和图 9可以看到:在30~72 ℃范围内,随着温度升高树脂逐渐膨胀,碳纤维粉和ZrW2O8颗粒会随着基体树脂一起膨胀,复合材料dL/L0曲线会出现一个快速升高的过程,同一时间段平均热膨胀系数增加;在72~78 ℃范围内,随着温度继续升高,碳纤维粉会发生轴向收缩且ZrW2O8颗粒在负膨胀的作用下也会收缩,收缩量与部分热膨胀量相互抵消使得Cf-ZrW2O8/9621复合材料的dL/L0逐渐减小,平均热膨胀系数短暂降低。由于图 8展示的是平均热膨胀系数,因此这一温度区间内Cf-ZrW2O8/9621复合材料平均热膨胀系数仍是正值;在78~105 ℃范围内树脂继续膨胀,复合材料dL/L0增加,此时碳纤维粉和ZrW2O8颗粒会通过界面层开始抑制基体树脂的膨胀,但抑制作用弱,平均热膨胀系数增加;在105~180 ℃范围内树脂继续膨胀,dL/L0持续增加,但界面层牵制基体膨胀作用增强,热膨胀系数降低;在180~200 ℃树脂继续膨胀,dL/L0增加,界面处的热应力会超过界面剪切强度,此时会发生界面开裂,从而导致碳纤维粉末和ZrW2O8颗粒对树脂基体的约束力降低,Cf-ZrW2O8/9621复合材料的dL/L0又会出现一定量的升高,热膨胀系数也随之增加。

3 结论1) 在30~200 ℃范围内ZrW2O8质量分数为3%,碳纤维粉含量不同的Cf-ZrW2O8/9621复合材料,随着碳纤维粉含量的增加,平均热膨胀系数逐渐降低,碳纤维粉含量为12%时复合材料的平均热膨胀系数最低,为29.9×10-6/℃,降低了约60%;在30~200 ℃范围内碳纤维粉含量为3%,ZrW2O8含量不同的Cf-ZrW2O8/9621复合材料平均热膨胀系数随着ZrW2O8含量的增加,平均热膨胀系数先降低后升高,ZrW2O8含量为9%时复合材料热膨胀系数最低,为40.8×10-6/℃,降低了约28%。

2) 在树脂基体中添加碳纤维粉和ZrW2O8颗粒均有助于降低Cf-ZrW2O8/9621复合材料的热膨胀系数,对比发现碳纤维粉降低复合材料热膨胀系数的效果比ZrW2O8颗粒好。

3) 在30~200 ℃温度范围内,Cf-ZrW2O8/9621复合材料的平均热膨胀系数会出现增加、减少、增加、减小后再增加5个阶段。热膨胀量dL/L0会出现增加、降低、持续增加3个阶段。

| [1] |

XIONG Bowen, WANG Zhenjun, WANG Chaowei, et al. Effects of short carbon fiber content on microstructure and mechanical property of short carbon fiber reinforced Nb/Nb5Si3 composites[J]. Intermetallics, 2019, 106: 59-64. DOI:10.1016/j.intermet.2018.12.010 |

| [2] |

MONROE J A, GEHRIN D, KAEAMAN I, et al. Tailored thermal expansion alloys[J]. Acta Mater, 2016, 102: 333-341. DOI:10.1016/j.actamat.2015.09.012 |

| [3] |

刘荣坤, 李家军, 冷亚林, 等. 温度对钢结构模块尺寸影响及修正分析[J]. 海洋工程装备与技术, 2019, 6(2): 544-547. LIU Rongkun, LI Jiajun, LENG Yalin, et al. Temperature effect on steel structure module size and correct analysis[J]. Journal of Marine Engineering Equipment and Technology, 2019, 6(2): 544-547. DOI:10.12087/oeet.2095-7297.2019.02.12 |

| [4] |

张志毅. 热胀冷缩对石油钻机轴承寿命的影响[J]. 科技传播, 2016, 8(6): 200-201. ZHANG Zhiyi. Heat bilges cold shrink the impact on the oil rig bearing life[J]. Science and Technology, 2016, 8(6): 200-201. DOI:10.16607/j.cnki.1674-6708.2016.06.120 |

| [5] |

陈毓焘, 李文晓, 金世奇. 降低氰酸酯树脂热膨胀系数的研究进展[J]. 塑料工业, 2017, 45(5): 6-10. CHEN Yutao, LI Wenxiao, JIN Shiqi. The research progress of cyanate ester resin lower thermal expansion coefficient of[J]. Journal of Plastic Industry, 2017, 45(5): 6-10. DOI:10.3969/j.issn.1005-5770.2017.05.002 |

| [6] |

ALAMUSI, HU Ning, QIU Jianhui, et al. Multi-scale numerical simulations of thermal expansion properties of CNT-reinforced nanocomposites[J]. Nanoscale Research Letters, 2013, 8(1): 1-8. DOI:10.1186/1556-276X-8-15 |

| [7] |

郑鸿珊, 张军伟, 马鸿斌, 等. ND增强镁基复合材料的热膨胀性能研究[J]. 电子显微学报, 2020, 39(4): 350-356. ZHENG Hongshan, ZHANG Junwei, MA Hongbin, et al. ND the thermal expansion of reinforced magnesium matrix composites research[J]. Journal of Electron Microscopy, 2020, 39(4): 350-356. DOI:10.3969/j.issn.1000-6281.2020.04.002 |

| [8] |

胡荣杰, 甯尤军, 肖藤, 等. 石墨烯/环氧树脂纳米复合材料的制备与热膨胀特性分析[J]. 重庆大学学报, 2018, 41(6): 50-57. HU Rongjie, NING Youjun, HU Teng, et al. The preparation of graphene/epoxy resin nanocomposites and thermal expansion properties analysis[J]. Journal of Chongqing University, 2018, 41(6): 50-57. DOI:10.11835/j.issn.1000-582x.2018.06.006 |

| [9] |

KALAITZIDOU K, FUKUSHIMA H, DRZAL L T. Multifunctional polypropylene composites produced by incorporation of exfoliated graphite nanoplatelets[J]. Carbon, 2007, 45(7): 1446-1452. DOI:10.1016/j.carbon.2007.03.029 |

| [10] |

MARY T A, EVANS J S O, SLEIGHT A W, et al. Negative thermal expansion from 0.3 to 1050 Kelvin in ZrW2O8[J]. Science, 1996, 272: 90-92. DOI:10.1126/science.272.5258.90 |

| [11] |

杨新波, 程晓农, 严学华, 等. 负热膨胀材料ZrW2O8及其复合材料研究进展[J]. 材料科学与工程学报, 2007(1): 159-163. YANG Xinbo, CHENG Xiaonong, YAN Xuehua, et al. ZrW2O8 negative thermal expansion materials and composite materials research progress[J]. Journal of Materials Science and Engineering, 2007(1): 159-163. |

| [12] |

刘雪莹, 刘莉, 何素芹, 等. 低膨胀酚醛树脂(PF)/ZrW2O8复合材料的制备与表征[J]. 高分子材料科学与工程, 2013, 29(6): 133-136. LIU Xueying, LIU Li, HE Suqin, et al. Low expansion ZrW2O8 / phenolic resin (PF) composite materials preparation and characterization of[J]. Polymer Materials, 2013, 29(6): 133-136. DOI:10.16865/j.cnki.1000-7555.2013.06.032 |

| [13] |

MOMENZADEH N, MIYANAJI H, BERFIELD T A. Influences of zirconium tungstate additives on characteristics of polyvinylidene fluoride (PVDF) components fabricated via material extrusion additive manufacturing process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(9): 4713-4720. DOI:10.1007/s00170-019-03978-7 |

| [14] |

钟崇翠, 王丹蓉, 阮康杰, 等. 钨酸锆制备的最佳工艺条件及钨酸锆/环氧树脂复合材料的热膨胀性能[J]. 西南科技大学学报, 2020, 35(1): 15-21, 63. ZHONG Chongcui, WANG Danrong, RUAN Kangjie, et al. The optimum process conditions of the preparation of zirconium tungstate and zirconium tungstate/epoxy resin composite material thermal expansion performance[J]. South University of Science and Technology Journals, 2020, 35(1): 15-21, 63. |

| [15] |

魏运召, 赵汉清, 马寒冰, 等. 低膨胀系数环氧胶粘剂的制备与性能研究[J]. 粘接, 2021, 47(8): 13-16. WEI Yunzhao, ZHAO Hanqing, MA Hanbing, et al. Low expansion coefficient of the preparation and properties of epoxy adhesive research[J]. Journal of adhesive, 2021, 47(8): 13-16. |

| [16] |

ZHOU Chang, ZHOU Yongxiao, ZHANG Qiang, et al. Near-zero thermal expansion of ZrW2O8/Al-Si composites with three dimensional interpenetrating network structure[J]. Composites Part B Engineering, 2021, 211(6959): 108678. DOI:10.1016/j.compositesb.2021.108678 |

| [17] |

AYDIN F. Experimental investigation of thermal expansion and concrete strength effects on FRP bars behavior embedded in concrete[J]. Construction and Building Materials, 2018, 163: 1-8. DOI:10.1016/j.conbuildmat.2017.12.101 |

| [18] |

GENG Guoliang, MA Xiaofei, GENG Hongbin, et al. Effect of thermal cycles on the thermal expansion behavior of T700 carbon fiber bundles[J]. Chem Res Chin Univ, 2018, 34(3): 451-6. DOI:10.1007/s40242-018-7430-9 |

| [19] |

SONG Meihui, ZHANG Yu, LI Yanchun, et al. Analyzing hysteresis and thermal expansion coefficient of M40/AZ91D during thermal cycling[J]. Mater Sci Forum, 2017, 898: 890-897. DOI:10.4028/www.scientific.net/MSF.898.890 |

| [20] |

ADAK N C, CHHETRI S, KUILA T, et al. Effects of hydrazine reduced graphene oxide on the inter-laminar fracture toughness of woven carbon fiber/epoxy composite[J]. Compos Part B-Eng, 2018, 149: 22-30. DOI:10.1016/j.compositesb.2018.05.009 |

| [21] |

李婷, 刘建军, 杨学军, 等. RTM用酚醛树脂热化学行为及其复合材料性能研究[J]. 玻璃钢/复合材料, 2015(5): 89-92. LI Ting, LIU Jianjun, YANG Xuejun, et al. Thermochemical behavior of RTM with phenolic resin and its composites performance study[J]. Journal of FRP/Composite Material, 2015(5): 89-92. |

| [22] |

张颖, 刘晓峰, 阎述韬, 等. 碳纤维粉改性环氧树脂基玻纤复合材料力学性能研究[J]. 功能材料, 2020, 51(11): 11103-11109. ZHANG Ying, LIU Xiaofeng, YAN Shutao, et al. Carbon fiber powder modified epoxy resin base glass fiber compound material mechanics performance study[J]. Journal of Functional Materials, 2020, 51(11): 11103-11109. DOI:10.3969/j.issn.10001-9731.2020.11.04 |

| [23] |

李卓. SiCp/Al基复合材料表面Ni-P镀层的制备工艺与性能研究[D]. 西安: 西安工业大学, 2021. LI Zhuo. SiCp/Al matrix composite material surface preparation technology and properties of Ni-P deposit research[D]. Xi'an: Xi'an University of Technology, 2021. DOI: 10.27391/d.cnki.gxagu.2021.000107 |

| [24] |

潘静. 复合材料细观力学模型及相关材料性能研究[D]. 秦皇岛: 燕山大学, 2018. PAN Jing. Composite material mesoscopic mechanics model and the related material research[D]. Qinhuangdao: Yanshan University, 2018. |

| [25] |

鞠录岩, 张建兵, 马玉钦, 等. ZrW2O8-Cf/E51低/负热膨胀复合材料制备及超声对其热膨胀和力学性能的影响[J/OL]. 材料工程: 1-8[2022-02-22]. http://kns.cnki.net/kcms/detail/11.2000.TB.20200728.1114.002.html. JU Luyan, ZHANG Jianbing, MA Yuqin, et al. ZrW2O8-Cf/E51 low/negative thermal expansion of composite material preparation and ultrasonic on the thermal expansion and mechanics[J/OL]. Materials Engineering, 1-8[2022-02-22]. http://kns.cnki.net/kcms/detail/11.2000.TB.20200728.1114.002.html. |

| [26] |

易增博. 碳纤维增强环氧树脂基复合材料的制备及力学性能研究[D]. 兰州: 兰州交通大学, 2015. YI Zengbo. The preparation of carbon fiber reinforced epoxy resin matrix composites and mechanical properties research[D]. Lanzhou : Lanzhou Jiaotong University, 2015. |

| [27] |

李乐坤, 李曙林, 常飞, 等. 碳纤维增强树脂基复合材料的热膨胀行为[J]. 机械工程材料, 2016, 40(7): 97-101. LI Lekun, LI Shulin, CHANG Fei, et al. Thermal expansion behavior of carbon fiber reinforced resin matrix composites[J]. Journal of mechanical engineering materials, 2016, 40(7): 97-101. |

| [28] |

卢国锋, 乔生儒. Si-O-C界面层对C/SiC-N复合材料力学性能和热膨胀性能的影响[J]. 材料工程, 2018, 46(7): 83-87. LU Gguofeng, QIAO Shengru. Si-O-C interface layer of C/SiC-N compound material mechanics performance and the influence of thermal expansion properties[J]. Materials Engineering, 2018, 46(7): 83-87. DOI:10.11868/j.issn.1001-4381.2017.000190 |

| [29] |

吴伟萍. 钨酸锆对CFRP热膨胀性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2010. WU Weiping. Zirconium tungstate effect on the properties of CFRP thermal expansion[D]. Harbin : Harbin Industrial University, 2010. |

| [30] |

霍亚平. 两种复合材料微观力学模型的热残余应力和热膨胀系数分析[D]. 秦皇岛: 燕山大学, 2020. HUO Yaping. Two kinds of composites micromechanics model of thermal residual stress and thermal expansion coefficient analysis[D]. Qinhuangdao: Yanshan University, 2020. |

| [31] |

宋美慧. Cf/Mg复合材料组织和力学性能及热膨胀二维各向同性设计[D]. 哈尔滨: 哈尔滨工业大学, 2010. SONG Meihui. Cf/Mg composite material structure and mechanical properties and thermal expansion of two-dimensional isotropic design[D]. Harbin: Harbin Institute of Technology, 2010. |

2022, Vol. 30

2022, Vol. 30