2. 马鞍山市安工大工业技术研究院 高分子与固体润滑研究所,安徽 马鞍山 243002

2. Polymers and Solid Lubricants Research Laboratory, Industrial Technology Research Institute of Anhui University of Technology, Ma'anshan 243002, China

聚氨酯弹性体具有高强度、高弹性、耐磨性、耐油性、耐撕裂性等特点,被广泛应用于国防、冶金、矿业和民生等领域[1-2]。但聚氨酯弹性体在拉伸强度和韧性方面存在不足,使用有机粉体或无机氧化物纳米粒子对其进行改性仍存在大规模应用缺陷。常用于增强的合成纤维成本偏高且不易降解,而木质纤维来源广成本低、可再生和可生物降解,且具有密度小、强度高等特性[3],广泛用作增强材料。木质纤维与聚氨酯界面相容性往往对复合材料性能产生重要影响[4]。木质纤维常见改性方法主要有两类:一类是物理法,在不改变纤维表面化学结构的前提下,提升天然纤维与基体间机械粘合作用[5],如辐射处理法和热处理法;另一类是化学法,通过改变纤维表面化学结构,强化纤维与基体界面相容性,从而提高材料性能[6],如化学除杂法和引入基团法。本文将首先采用环氧树脂引入基团对木质纤维进行改性,再将其填充入聚氨酯弹性体中,对比研究环氧改性含量以及木质纤维填充量对复合材料性能的影响。

1 实验 1.1 主要原料聚氨酯预聚体,山东一诺威聚氨酯有限公司(聚酯型, —NCO含量: 8.0%±0.2%);3, 3′-二氯-4, 4′-二氨基二苯基甲烷(MOCA),苏州湘园特种精细化工有限公司;木质纤维,石家庄创盛建材科技有限公司;水性环氧树脂,浙江安邦新材料发展有限公司(AB-EP-20(W60)型,环氧值(60%固体份): 0.07~0.11);水性环氧固化剂,深圳市吉田化工有限公司;E-51环氧树脂,蓝星新材料无锡树脂厂;双氰胺(DICY),国药集团化学试剂有限公司;甲醇,国药集团化学试剂有限公司;甲基硅油,江西博扬有机硅有限公司;增韧剂与多功能减摩剂,自制。

1.2 主要仪器与设备微机控制电子万能试验机,CMT4000,美特斯工业系统有限公司;表面电阻测试仪,AS982,希玛仪表集团有限公司;电热恒温鼓风干燥箱,DGT-G70,合肥华德利科学器材有限公司;数显控温电热套,KDM,山东鄄城新华仪器厂;场发射扫描电子显微镜,Nano SEM430,美国FEI公司;热分析仪,STA2500,德国NETZSCH公司。

1.3 样品的制备 1.3.1 木质纤维改性1) 取不同质量比(5:5、6:4、7:3、8:2和9:1)的水性环氧树脂与固化剂配制为溶液,其中水性环氧树脂占总溶液的1wt.%,转移至喷枪中,快速地移动喷枪,将平铺的木质纤维润湿,放置于80 ℃干燥8 h,收集密封备用。取质量比为6:4的水性环氧树脂与固化剂,其中水性环氧树脂占总溶液的0.5wt.%、2wt.%、3wt.%和4wt.%,配制为溶液,转移至喷枪中,快速地移动喷枪,将平铺的木质纤维润湿,放置于80 ℃干燥8 h,收集密封备用。

2) 取不同质量比(100:7、100:9、100:11、100:13和100:15)的E-51环氧树脂与双氰胺共同溶解于甲醇溶液中,其中E-51环氧树脂占总溶液的2wt.%,分别取适量的经80 ℃干燥6 h的木质纤维,浸没于上述溶液中,室温静置2~3 h后,首先在100 ℃干燥1 h,再80 ℃干燥8 h,收集密封备用。取质量比为100:11的E-51环氧树脂与双氰胺,共同溶解于甲醇溶液中,其中环氧树脂占总溶液的0.5wt.%、1wt.%、3wt.%和4wt.%,分别取适量的经80 ℃干燥6 h的木质纤维,浸没于上述溶液中,室温静置2~3 h后,先在100 ℃干燥1 h,再80 ℃干燥8 h,收集密封备用。

1.3.2 聚氨酯弹性体复合材料制备取聚氨酯预聚体加热至120 ℃, 真空静置15 min以除去水分和气泡。分别加入一定比例的MOCA(预聚体与固化剂质量比100:9)、木质纤维、增韧剂、多功能减摩剂和微量甲基硅油,经过短时间机械共混,趁热注入模具,快速高温消泡,再经120 ℃固化20 h得到复合材料。

1.4 性能测试参照GB/T 528-2009测试拉伸强度与断裂伸长率,拉伸速度为500 mm/min,重复试验误差小于±5%;采用AS982型表面电阻测试仪测定哑铃状橡胶拉伸标准样条表面电阻;SEM分析:样条拉伸断面喷金,观察断面形貌;TGA分析:称取6~8 mg样品,在10 mL/min氮气保护下,从室温以10 ℃/min的速度升温至600 ℃。

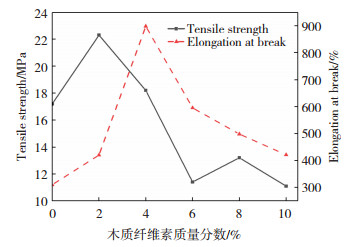

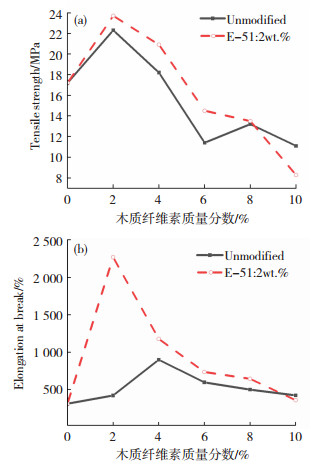

2 结果与讨论 2.1 木质纤维对聚氨酯弹性体拉伸性能的影响本文采用机械混合法将木质纤维填充聚氨酯弹性体制得复合材料,同时制备了未填充PU的空白样。图 1为木质纤维填充量对复合材料拉伸性能的影响。

|

图 1 木质纤维填充量对复合材料拉伸性能的影响 Fig.1 Effects of wood fiber content on tensile properties of composites |

由图 1可知,随着木质纤维填充量的增加,复合材料拉伸强度和断裂伸长率大体呈现倒V字形变化趋势。填充2wt.%木质纤维时,拉伸强度由17.2 MPa提升至22.3 MPa,断裂伸长率由329%提升至412%;填充4wt.%木质纤维时,拉伸强度由17.2 MPa提升至18.2 MPa,但断裂伸长率由329%提升至898%。当木质纤维质量分数增加到一定程度,即增强相与基体相含量配比适中,基体树脂可有效包裹木质纤维,能够有效地传递及抵抗应力,提高材料强度。当木质纤维质量分数过高时,在基体中的分散和润湿性变差,纤维容易发生缠绕,产生应力集中,导致复合材料拉伸性能下降[7],当填充8wt.%木质纤维时拉伸强度提高,这可能是由于复合材料转矩应力增加,使得刚性提高[4]。综合分析认为,在本文设定的木质纤维质量分数变化范围内,填充4wt.%纤维时,具有良好拉伸性能。

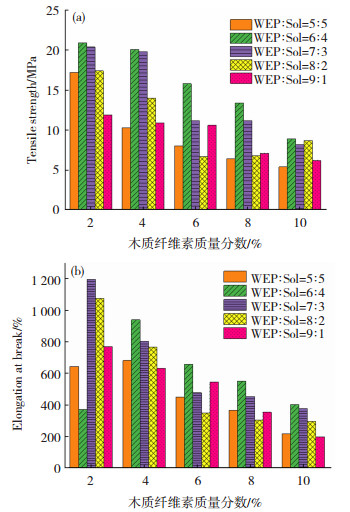

2.2 水性环氧树脂溶液改性木质纤维对聚氨酯弹性体拉伸性能的影响采用水性环氧树脂(WEP)溶液对木质纤维进行喷涂改性,其中水性环氧树脂占溶液的1wt.%,探究不同质量比(5:5~9:1)的WEP与固化剂(Sol)改性木质纤维对复合材料拉伸性能的影响,结果如图 2所示。

|

图 2 水性环氧树脂与固化剂质量比对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.2 Effects of mass ratio of waterborne epoxy resin to curing agent on tensile strength (a) and elongation at break (b) of composites |

聚氨酯固化剂MOCA是伯氨基封端, 且含两个苯环的小分子,其端氨基和木质纤维中的氨基均可与环氧基团固化链接。如图 2(a)所示,随着木质纤维填充量的增加,复合材料拉伸强度总体呈现下降趋势,而在相同填充量时,随着水性环氧树脂与固化剂比例的升高,复合材料拉伸强度基本呈现先增加后减小的趋势。环氧树脂与固化剂比例对改性木质纤维具有重要影响,固化剂含量过少会使水性环氧树脂不能在木质纤维表面形成理想交联网络结构,甚至无法形成网状结构,固化反应不充分;固化剂含量过多时,在木质纤维表面形成的固化物脆性增加,未参与固化反应的残留小分子固化剂,影响复合材料的拉伸性能[8]。当水性环氧树脂与固化剂比例为6:4时,在任意木质纤维填充量下,复合材料均具有最大拉伸强度,填充4wt.% 改性木质纤维时拉伸强度为20.1 MPa。由图 2(b)可知,水性环氧树脂与固化剂比例为6:4时,反应基本完全,材料均具有最佳断裂伸长率,当填充4wt.%改性木质纤维时,复合材料拉伸强度为20.1 MPa,断裂伸长率为940%。综合拉伸强度与断裂伸长率,选取质量比为6:4的水性环氧树脂与固化剂对木质纤维进行改性,具有最优力学效果。

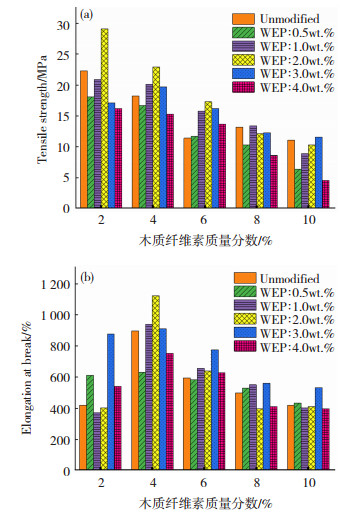

综上分析,在水性环氧树脂与固化剂比例为6:4前提下,探究水性环氧树脂含量(0.5wt.%~4.0wt.%)改性木质纤维对复合材料拉伸强度与断裂伸长率的影响,结果如图 3所示。

|

图 3 水性环氧树脂含量对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.3 Effects of waterborne epoxy resin content on tensile strength (a) and elongation at break (b) of composites |

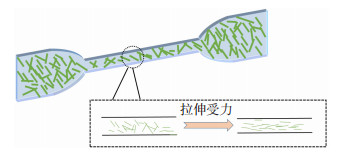

综合分析拉伸强度与断裂伸长率可知,填充相同含量木质纤维时,随着水性环氧树脂含量的增加,材料拉伸强度与断裂伸长率基本呈现先增大后减小趋势,这可能是由于水性环氧树脂含量较少(0.5wt.%或1.0wt.%),在喷涂完成后无法在所有木质纤维表面形成改性层,在填充过程中,导致聚氨酯与改性木质纤维界面相容性欠佳,当水性环氧树脂含量较多(3.0wt.%或4.0wt.%)时,水性环氧树脂固化后,在木质纤维表面起到增塑剂作用,不利于两相之间界面结合。同时,适量木质纤维可均匀分散在聚氨酯基体中,纤维分散间距较为平均,在拉伸过程中,如图 4所示,排列杂乱的木质纤维会形成互相平行结构,这种结构有利于力的传递,提高拉伸强度和断裂伸长率,当水性环氧树脂含量为2wt.%与固化剂质量比为6:4时,填充4wt.% 木质纤维,材料拉伸强度为22.4 MPa,断裂伸长率为1 124%。

|

图 4 木质纤维填充聚氨酯复合材料样条受力示意图 Fig.4 Schematic diagram of force of polyurethane composites filled with wood fiber |

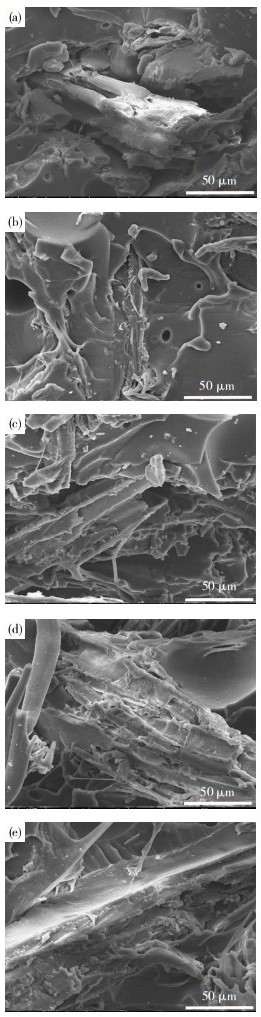

图 5为采用2wt.%水性环氧树脂改性木质纤维(2wt.%~10wt.%)复合材料横截面SEM形貌。由图 5可知,随着木质纤维填充量的增加,木质纤维在基体中出现团聚现象并伴随孔洞。填充4wt.% 木质纤维时,材料横截面出现明显且大面积褶皱现象,褶皱现象有利于拉伸性能的提高;由图 5(c)~(e)可知,木质纤维填充量增加,在基体中出现团聚和孔洞,影响复合材料拉伸性能。

|

图 5 采用2.0wt.%WEP改性木质纤维在填充量为(a)2wt.%;(b)4wt.%;(c)6wt.%;(d)8wt.%;(e)10wt.%时填充PU复合材料的横截面SEM形貌 Fig.5 SEM images of cross-section of polyurethane composites filled with WEP (2.0wt.%) modified wood fiber with the filling content of (a) 2wt.%; (b) 4wt.%; (c) 6wt.%; (d) 8wt.% and (e) 10wt.% |

图 6为采用质量比为6:4的水性环氧树脂与固化剂溶液改性木质纤维与未改性木质纤维复合材料拉伸强度和断裂伸长率的影响,其中水性环氧树脂占分散液的2wt.%。由图 6可知,木质纤维含量为4wt.%时,与未改性木质纤维复合材料相比拉伸强度提高27.2%,断裂伸长率提高25.2%,与未填充木质纤维的PU相比,分别提高33.1%和2.5倍以上,改性后木质纤维复合材料具有更好的拉伸性能。

|

图 6 水性环氧树脂(2wt.%)改性纤维与未改性纤维对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.6 Effects of waterborne epoxy resin(2wt.%)modified fiber and unmodified fiberon tensile strength (a) and elongation at break (b) of composites |

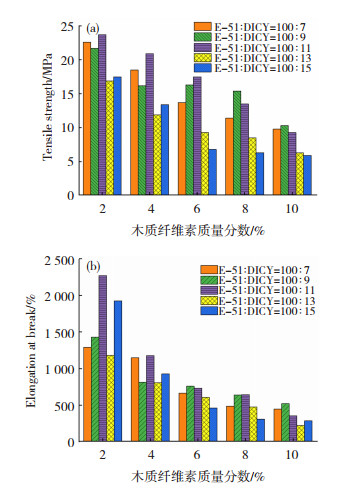

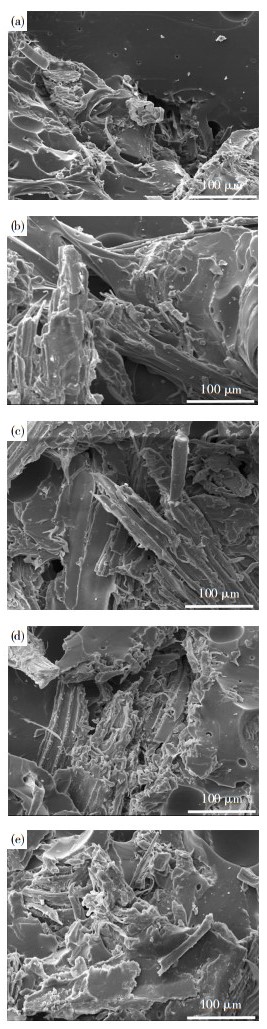

通过浸渍法,采用E-51环氧树脂溶液对木质纤维进行表面改性,其中E-51环氧树脂占分散液的2wt.%,探究E-51与DICY固化剂质量比(100:7~100:15)改性木质纤维对复合材料拉伸强度与断裂伸长率的影响,结果如图 7所示。

|

图 7 E-51环氧树脂与DICY质量比对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.7 Effects of mass ratio of E-51epoxy resin to DICY on tensile strength (a) and elongation at break (b) of composites |

由图 7可知,在木质纤维填充量相同时,随着E-51与DICY质量比逐渐增大,复合材料拉伸强度与断裂伸长率基本呈先上升后下降趋势,这可能是由于当DICY含量较低,环氧基团无法与—NH—或—NH2发生开环反应,交联密度不高,无法在木质纤维与聚氨酯两相间形成柔性界面,不利于改善界面相容性;DICY含量较高时,游离的小分子固化剂填充入交联网络中,增大分子间距,减小了分子间作用力,使得在拉伸过程中不利于应力的传递,对复合材料性能有较大影响[9]。当E-51环氧树脂与固化剂比例为100:11,反应基本完全,填充2wt.%木质纤维时,复合材料拉伸强度为23.7 MPa,断裂伸长率为2 269%,具有较好的拉伸强度和断裂伸长率。

当E-51环氧树脂与DICY质量比为100:11时,探究E-51含量(0.5wt.%~4.0wt.%)改性木质纤维对复合材料拉伸强度和断裂伸长率的影响,结果如图 8所示。

|

图 8 E-51环氧树脂含量改性纤维对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.8 Effects of E-51epoxy resin content of modified fiber on tensile strength (a) and elongation at break (b) of composites |

由图 8可知,木质纤维填充量相同时,随着环氧树脂含量增加,复合材料拉伸强度与断裂伸长率基本呈先上升后下降趋势。这可能是由于,环氧树脂改性木质纤维过程中,环氧树脂可以附着在纤维表面,同时部分环氧树脂渗透入纤维孔隙和中空孔洞,有助于连接单个纤维,当复合材料受到拉伸时,更能抵抗内部脱粘,而且进一步减小木质纤维中的孔隙,有助于提高复合材料的完整性,增强了纤维-基体界面的结合性。同时,适当环氧含量对材料性能发挥着重要作用。环氧含量过低, 如0.5wt.%, 则不足以填充或渗透入纤维孔隙,无法实现木质纤维所需的物理/机械附着,即无法改善纤维-基体界面性能,但环氧含量过高, 如4.0wt.%, 则会导致树脂分散到聚氨酯基体中,并引起应力集中且具有塑化效应,可能起到增塑剂的作用,导致复合材料拉伸强度和断裂伸长率降低[10]。由图 8可知,环氧树脂含量为2.0wt.%时,填充2wt.%木质纤维,拉伸强度为23.7 MPa,断裂伸长率为2 269%,具有最佳拉伸性能,这可能是由于E-51环氧树脂覆盖/附着于木质纤维表面,而且可与DICY中的—NH—和—NH2基团以及聚氨酯中的—NCO基团发生反应形成三维网络结构[11],并在形成柔性界面的同时改善纤维-基团界面相容性。

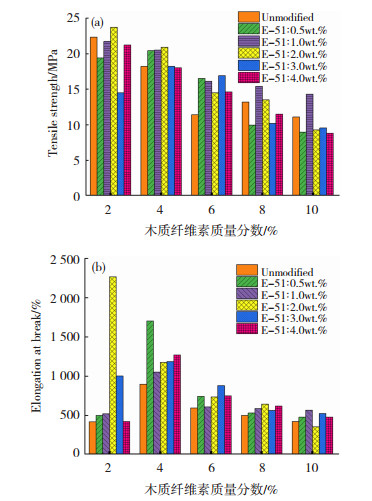

图 9为采用2wt.%E-51环氧树脂改性木质纤维(2wt.%~10wt.%)复合材料横截面SEM形貌。由图 9可知,随着木质纤维填充量的增加,木质纤维在基体中出现团聚现象。填充2wt.%木质纤维(a)时,复合材料横截面出现明显褶皱现象;由图 9(b)~(e)可知,木质纤维填充量增加,在基体中发生团聚,影响复合材料拉伸性能。

|

图 9 采用2.0wt.%E-51环氧树脂改性木质纤维在填充量为(a)2wt.%;(b)4wt.%;(c)6wt.%;(d)8wt.%;(e)10wt.%时填充PU复合材料的横截面SEM形貌 Fig.9 SEM images of cross-section of polyurethane composites filled with E-51 epoxy resin (2.0wt.%) modified wood fiber with the filling content of (a) 2wt.%; (b) 4wt.%; (c) 6wt.%; (d) 8wt.% and (e) 10wt.% |

图 10为采用质量比为100:11的E-51与DICY溶液(其中E-51占溶液的2wt.%)改性木质纤维与未改性木质纤维复合材料拉伸强度和断裂伸长率。当与未改性木质纤维复合材料相比,填充2.0wt.%木质纤维时,复合材料拉伸强度提高6.3%,断裂伸长率提高4倍以上;与未填充木质纤维PU相比,复合材料拉伸强度和断裂伸长率分别提高了37.8%和5倍以上,这可能是由于环氧改性木质纤维改善了纤维-基体界面,所以在拉伸强度和断裂伸长率方面具有更好的性能。同时,溶剂型环氧树脂比水性环氧树脂对于改性木质纤维显示了更优的润湿性能。

|

图 10 E-51环氧树脂(2wt.%)改性纤维与未改性纤维对复合材料拉伸强度(a)和断裂伸长率(b)的影响 Fig.10 Effects of E-51epoxy resin (2wt.%) modified fiber and unmodified fiber on tensile strength (a) and elongation at break (b) of composites |

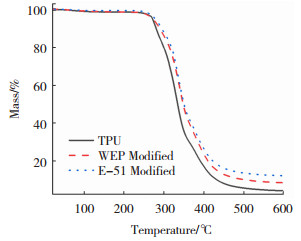

综上可知,使用2wt.%水性环氧树脂改性填充4wt.%木质纤维与使用2wt.%E-51改性填充2wt.%本质纤维时,材料均具有良好拉伸性能,不同改性方法对复合材料热稳定性能的影响如图 11所示。由图 11可知,水性环氧树脂改性复合材料与E-51环氧树脂改性复合材料初始分解温度(T5%)分别为272和279 ℃,未填充PU的初始分解温度为269 ℃;分解温度(T50%)分别为350和349 ℃,未填充PU的分解温度为334 ℃,最大分解温度(Tmax)分别为435、458和432 ℃。综上认为,木质纤维的加入可改善复合材料的热稳定性能,且E-51环氧树脂改性木质纤维材料的热稳定性能要略优于水性环氧树脂改性。

|

图 11 木质纤维填充聚氨酯复合材料TG曲线 Fig.11 TG curves of polyurethane composites filled with wood fiber |

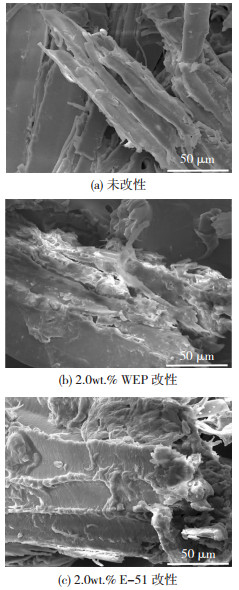

图 12为木质纤维改性填充试样拉伸断面SEM形貌。由图 12(a)可知,纤维表面光滑,存在较多表面孔隙和较大中心孔洞,在基体树脂加热融化后,存在于上述孔隙和孔洞的少量空气甚至杂质在高温树脂流动中,形成一定程度的类似贾敏效应[12],形成的气泡首先会进入流动阻力小的高渗透大孔道,随着气泡聚集,其流动阻力加大,当流动阻力增大到超过小孔道流动阻力时,越来越多的气泡会流向小孔隙中。依据Zhang等人[13]通过“液桥法”对木质纤维接触角进行的测定,其接触角约为74.3°,但由于木质纤维中木质素含有的大量苯环结构具有疏水性,降低了纤维润湿能力[14],使得二者粘接性能降低,但木质纤维表面孔隙会对纤维上的液滴产生毛细管力作用,促进液滴向纤维横向和内部的铺展和渗透作用,从而降低纤维对该液体的接触角,增大纤维自身润湿性能,提高粘接性能[15]。而由图 12(b)可知,水性环氧树脂改性木质纤维后可覆盖于纤维表面,有效地填补了表面孔隙,而且经水性环氧树脂改性木质纤维加入后,PU液体表面张力下降。这可能是由于微量的水分子间通过氢键连接且形成了网状结构,但是极性较强的氨基甲酸酯基改变了水分子间分子排列方式,使得PU分子间相互作用力变小,表面张力减小,与纤维接触角减小,润湿性能提高,界面相容性提高[16]。

|

图 12 木质纤维改性填充试样拉伸断面SEM图 Fig.12 SEM images of tensile fracture morphology of polyurethane composites filled with wood fiber: (a) unmodified; (b) modified with 2.0wt.% WEP; (c) modified with 2.0wt.% E-51 |

由图 12(c)可知,E-51环氧树脂不仅填补了表面孔隙,而且渗透入纤维中心孔洞,使得纤维表面变得粗糙。这是因为溶剂型E-51环氧树脂具有较好的渗透性,经过改性的木质纤维表面木质素含量降低,木质纤维表面能降低,结合性能提高,同时改性后纤维表面会带有一定电荷,电荷所产生的表面电势会提高纤维与PU液体之间的黏附作用,并可与PU之间构建化学连接,使得木质纤维和PU液体之间润湿性增强[17];甲醇与PU在120 ℃条件下表面张力分别为15.7和38 mN/m[18],加入甲醇后,由于甲醇具有两亲结构,一端为亲水性的羟基,一端为疏水性的烷基,而PU中具有非对称性且极性大的氨基甲酸酯基,其中氨基协同疏水性烷基打破原先液体表面氢键的分布,导致表面张力下降,使得PU液体对木质纤维接触角下降,润湿性得到提高,从而改善复合材料的结合强度,增强了界面相容性,对复合材料拉伸性能和热稳定性有显著提高。

3 结论1) 采用质量比为6:4的水性环氧树脂与水性固化剂,其中水性环氧含量为总溶液的2wt.%,填充4wt.%改性木质纤维:与未改性木质纤维复合材料相比,拉伸强度由18.2 MPa升高至22.4 MPa,提高了27.2%,断裂伸长率由898%升高至1 124%,提高了25.2%;与未填充纤维PU相比,分别提高了33.1%和1.5倍以上,当失重5%时,与未填充PU相比,热分解温度由269 ℃提高至272 ℃。

2) 采用质量比为100:11的E-51环氧树脂与DICY,E-51环氧树脂含量为总溶液的2wt.%,填充2wt.%改性木质纤维:与未改性木质纤维复合材料相比,拉伸强度由22.3 MPa升高至23.7 MPa,提高了6.3%,断裂伸长率由412%升高至2 269%,提高了4倍以上;与未填充纤维PU相比,分别提高了37.8%和6倍以上,当失重5%时,与未填充PU相比,热分解温度由269 ℃提高至279 ℃,E-51环氧树脂改性效果也略优于水性环氧树脂改性。

| [1] |

LI X R, LI J, WANG J Y, et al. Recent applications and developments of polyurethane materials in pavement engineering[J]. Construction and Building Materials, 2021, 304: 1-25. DOI:10.1016/j.conbuildmat.2021.124639 |

| [2] |

DESHMUKH K A, KHAJANJI P, CHOPRA S, et al. The influence of micro-graphite addition on nucleation efficiency and isothermal crystallization kinetics of thermoplastic polyurethane (TPU)[J]. Materials Today Proceedings, 2020, 28: 642-650. DOI:10.1016/j.matpr.2019.12.236 |

| [3] |

WIELAGE B, LAMPKE T, UTSCHICK H, et al. Processing of natural fibre reinforced polymers and the resulting dynamic-mechanical properties[J]. Journal of Materials Processing Technology, 2003, 139(1): 140-146. DOI:10.1016/S0924-0136(03)00195-X |

| [4] |

PHIRI M J, PHIRI M M, MPITSO K, et al. Curing, thermal and mechanical properties of waste tyre derived reclaimed rubber-wood flour composites[J]. Materials Today Communications, 2020, 25: 1-9. DOI:10.1016/j.mtcomm.2020.101204 |

| [5] |

YANTABOOT K, AMORNSAKCHAI T. Effect of mastication time on the low strain properties of short pineapple leaf fiber reinforced natural rubber composites[J]. Polymer Testing, 2017, 57: 31-37. DOI:10.1016/j.polymertesting.2016.11.006 |

| [6] |

ISMAIL H, SHUHELMY S, EDYHAM M R. The effects of a silane coupling agent on curing characteristics and mechanical properties of bamboo fibre filled natural rubber composites[J]. European Polymer Journal, 2002, 38: 39-47. DOI:10.1016/S0014-3057(01)00113-6 |

| [7] |

黄国红, 谌凡更. 植物纤维增强生物质基聚氨酯复合材料研究进展[J]. 高分子材料科学与工程, 2015, 31(6): 185-190. HUANG Guohong, CHEN Fangeng. Progress in plant fiber-reinforced bio-based polyurethane composites[J]. Polymer Materials Science & Engineering, 2015, 31(6): 185-190. DOI:10.16865/j.cnki.1000-7555.2015.06.036 |

| [8] |

郭留红, 张书建, 陈忠达, 等. 水性环氧乳化沥青固化条件和最佳配方研究[J]. 化工新型材料, 2021, 49(3): 261-264, 268. GUO Liuhong, ZHANG Shujian, CHEN Zhongda, et al. Curing condition and optimum formulation of waterborne epoxy emulsified asphalt[J]. New Chemical Materials, 2021, 49(3): 261-264, 268. DOI:10.19817/j.cnki.issn1006-3536.2021.03.058 |

| [9] |

王永超, 林树东, 涂园园, 等. 一种环氧树脂潜伏性固化剂二苯基双胍的合成与性能[J]. 精细化工, 2016, 33(2): 224-230. WANG Yongchao, LIN Shudong, TU Yuanyuan, et al. Synthesis and properties of a novel bis-phenylbiguanide as latent-curing agent for epoxy resin[J]. Fine Chemicals, 2016, 33(2): 224-230. DOI:10.13550/j.jxhg.2016.02.020 |

| [10] |

ZHAO X H, LI K, WANG Y, et al. High-strength polylactic acid (PLA) biocomposites reinforced by epoxy-modified pine fibers[J]. Sustainable Chemistry Engineering, 2020, 8: 13236-13247. DOI:10.1021/acssuschemeng.0c03463 |

| [11] |

黄坚龙, 王碧武, 雷炜. 环氧树脂的等温固化动力学及其在覆铜板中的应用[J]. 印刷电路信息, 2019, 27(4): 22-27. HUANG Jianlong, WANG Biwu, LEI Wei, et al. Isothermal curing kinetics of epoxy resin and its application in copper clad laminate[J]. Printed Circuit Information, 2019, 27(4): 22-27. |

| [12] |

LIANG M C, GAO Y H, YANG S S, et al. An analytical model for two-phase relative permeability with jamin effect in porous media[J]. Fractals, 2018, 26(3): 1-40. DOI:10.1142/S0218348X18500378 |

| [13] |

ZHANG H J, XIE J L, AN S, et al. A novel measurement of contact angle on cylinder-shaped lignocellulosic fiber for surface wettability evaluation[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 540: 106-111. DOI:10.1016/j.colsurfa.2017.12.054 |

| [14] |

安帅, 谢晶磊, 王欣, 等. 纤维表面润湿性能及其与纤维结合性能的响应关系研究[J]. 中国造纸, 2018, 37(12): 1-7. AN Shuai, XIE Jinglei, WANG Xin, et al. Study on the fiber surface wettability and its response to the fiber bonding performance[J]. China Pulp & Paper, 2018, 37(12): 1-7. DOI:10.11980/j.issn.0254-508X.2018.12.001 |

| [15] |

谢晶磊, 史传菲, 安帅, 等. 木质纤维表面润湿性能表征及应用举例[J]. 中国造纸, 2019, 38(5): 57-63. XIE Jinglei, SHI Chuanfei, AN Shuai, et al. Surface wettability measurement of lignocellulosic fibers and its application[J]. China Pulp & Paper, 2019, 38(5): 57-63. DOI:10.11980/j.issn.0254-508X.2018.12.001 |

| [16] |

吕瑞超, 刘红, 高久良, 等. 醇水混合冷却剂表面张力和接触角的测定[J]. 工程热物理学报, 2020, 41(3): 709-714. LÜ Ruichao, LIU Hong, GAO Jiuliang, et al. Measurement of surface tension and contact angle of alcohol-water mixed coolant[J]. Journal of Engineering Thermophysics, 2020, 41(3): 709-714. |

| [17] |

华朝, 李明远, 林梅钦, 等. 利用表面电势表征砂岩储层岩石表面润湿性[J]. 中国石油大学学报, 2015, 39(2): 142-150. HUA Zhao, LI Mingyuan, LIN Meiqin, et al. Characterization of sandstone surface wettability by surface potential[J]. Journal of China University of Petroleum(Edition of Natural Science), 2015, 39(2): 142-150. DOI:10.3969/j.issn.1673-5005.2015.02.023 |

| [18] |

腾新荣. 表面物理化学[M]. 北京: 化学工业出版社, 2009: 130-150. TENG Xinrong. Surface physical chemistry[M]. Beijing: Chemical Industry Press, 2009: 130-150. |

2022, Vol. 30

2022, Vol. 30