2. 浙江大学 化学工程与生物工程学院,杭州 310027;

3. 杭州瀛拓科技有限公司,杭州 310027

2. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China;

3. Hangzhou Yingtuo Technology Co., Ltd., Hangzhou 310027, China

储能体系是电动汽车中至关重要的系统之一,随着电动汽车领域快速发展,对储能电池的要求也随之提高,主要体现为高可靠性、大功率、高比能量和长寿命。锂二次电池具有比能量高、充电效率高、工作允许温度范围宽、自放电率低、充电热效应小和无记忆效应等优点,在电动汽车领域得到了广泛的应用[1-3]。然而,目前的锂二次电池技术已经无法满足市场对其性能和成本的要求,研究者们正在致力于开发成本更低以及比容量更高的下一代电池材料[4-7]。

相比较于传统锂二次电池,锂硫电池具有高理论比能量,可达2 567 Wh/kg,因此得到广泛的关注和研究[8-9]。该体系的电化学反应基于16Li+ S8→8Li2S,硫元素具有非常高的理论比容量(1 673 mAh/g),作为正极材料具有成本低、无毒、环境友好等特点[10-11]。这些极具吸引力的优点使得锂硫电池最有希望成为下一代二次电池的备选之一。然而,硫正极仍面临着许多问题,例如硫极低的电子电导率、充放电时电极体积的显著变化(约为79%)、电化学反应的中间产物多硫化锂(Li2Sx, 3≦x≦8)可溶于液态电解质以及穿梭效应等[12-13]。此外,在锂硫电池体系中,锂金属负极方面同样存在诸多不容忽视的问题。在不断地电化学沉积和剥离过程中,锂枝晶在负极表面的生长是不可控的,生长的锂枝晶会刺穿隔膜导致电池内部短路和热逃逸[14-15],以及锂金属界面的不稳定性等,这些都对锂硫电池的寿命和性能带来巨大挑战,严重阻碍了其商业化进程。

硅负极的理论比容量高达4 200 mAh/g,电压平台与锂金属十分接近,是替代锂硫电池中锂金属负极的理想选择。硅与硫组装成的新型硅-硫锂电池体系的理论比能量为2 094 Wh/kg,远超过目前商业化的钴酸锂(LiCoO2)/石墨锂离子体系(理论比能量为410 Wh/kg)[16]。由于在新型硅-硫锂电池体系中,无论是硫正极还是硅负极都不含锂,因此,在这两者结合的体系中,需要对正极或负极进行预嵌锂[17-18]。由于固体电解质界面(SEI)膜的形成和初始循环过程中不可逆锂化的存在,预嵌锂电极通常存在较大的初始活性锂损失,从而导致硅-硫锂电池的实际能量密度显著降低[19-20]。硫正极低电导率、体积膨胀及中间产物多硫化物溶解等问题是新型硅-硫锂电池体系和锂硫电池面临的共性问题,已在锂硫电池中被大量研究。而在脱嵌锂的过程中,硅的体积变化可达400%并伴随着电极的机械性粉化,使电池的循环寿命和倍率性能恶化,且其导电性差,是新型硅-硫锂电池面临的主要问题[21-25]。为了缓解硅负极的体积膨胀,缩小硅颗粒到纳米级、设计纳米多孔硅结构以及在硅表面涂覆保护层等成为有效途径[26-28]。然而,当纳米结构的硅负极与硫正极耦合时,由于其比金属锂更高的表面积,与电解液反应迅速,从而表现出更严重的容量衰减[29]。因此,为了提高全电池的循环保持率,开发新型纳米化、复合化等技术对正负极进行优化具有重要意义。

本文基于以上硅-硫锂电池体系存在的关键性问题,主要对体系中锂源的引入方式、硫正极结构优化方式、硅负极结构的优化方式以及电解质选择的研究进展进行了归纳总结,并叙述了该体系中主要存在的界面反应问题,提出了硅-硫锂电池应重点发展的几个方面。

1 硅-硫锂电池体系中锂源的引入在新型硅-硫锂电池体系中,预嵌锂的方式可以分为对正极硫进行预嵌锂(即采用硫化锂作为正极活性物质)以及对负极硅进行预嵌锂两种方式。

1.1 硫化锂作为正极对正极进行预嵌锂即采用硫化锂(Li2S)作为正极活性物质,在锂硫电池中已得到广泛研究[30-31],同样适用于硅-硫锂电池正极。Li2S的理论比容量高达1 166 mAh/g,但它的电导率很低,相当于绝缘体,因而导致该活性物质相对于目前商业化的正极材料来说竞争力较低[32-33]。Shen等人[34]通过化学预锂方法采用萘化锂(Li-Naph)完全预锂化聚丙烯腈-硫复合材料得到Li2S正极。Hao等人[35]直接将Li2S/导电炭黑混合浆料附着在电纺空心碳纤维纸上,构建硅-硫锂全电池。Li2S材料电化学性能较差,需要在高充电电位下激活,其理论比容量低于硫,在电池中极化现象严重,限制了全电池的功率[36-37]。同时Li2S易燃、吸湿的特点决定了其必须在手套箱中使用,不利于实际生产操作。

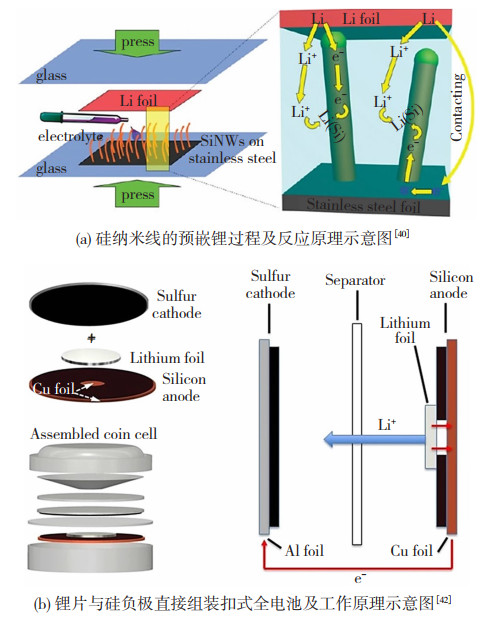

1.2 预嵌锂的硅作为负极对硅负极进行预嵌锂通常是将负载有活性物质硅的负极在电解液中直接与锂片接触[38-39]。Liu等人[40]将生长在不锈钢片上的硅纳米线与锂片直接接触,并施加压力压在一起,在电解液的浸润下形成赝电池结构,如图 1(a)所示。施加压力会形成锂箔与硅纳米线之间电短路,进而引发硅纳米线预锂化过程。通过简单的热力学估算,锂金属会自发的与晶体硅(c-Si)反应形成硅锂合金,反应过程为

| $ \text { 4. } 4 \mathrm{Li}+\mathrm{c}-\mathrm{Si} \rightarrow \mathrm{Li}_{4.4} \mathrm{Si} $ | (1) |

|

图 1 硅-硫锂电池负极不同的预嵌锂方式 Fig.1 Different anode pre-lithiation methods of silicon-sulfur lithium battery: (a) schematic diagram of pre-lithiation of silicon nanowires and reaction principle[40]; (b) schematic diagram of directly assembled lithium metal-silicon-based full-cell coin cell and its working principle[42] |

发生还原反应时,反应过程为

| $ \mathrm{c}-\mathrm{Si}+4.4 \mathrm{Li}^{+}+4.4 \mathrm{e}^{-} \rightarrow \mathrm{Li}_{4.4} \mathrm{Si} $ | (2) |

发生氧化反应时,反应过程为

| $ \text { 4. } 4 \mathrm{Li}-4.4 \mathrm{e}^{-} \rightarrow 4.4 \mathrm{Li}^{+} $ | (3) |

总反应的吉布斯自由能为ΔG=-nEF,E为总反应的电势(0.1 V),F为法拉第常数。可得ΔG≈-4.4×0.1×96 500=-42 kJ/mol,因此硅与锂金属的预嵌锂反应是可以自发发生的,采用锂金属作为锂源来预嵌锂是可行的,且该预嵌锂行为不会损坏硅负极的电化学性能。基于此,Zhou等人[41]采用类似的方法,将足量的锂金属粉末喷在硅-石墨的复合负极表面,在电解液中浸润并施加压力进行预嵌锂,将锂源带入全电池。Ye等人[42]将一片质量一定的锂片与硅负极粘在一起,直接带入全电池的组装,如图 1(b)所示。由锂片来提供与硅负极发生电化学反应以及生成的硅负极表面SEI膜所消耗的锂离子。

用预嵌锂的硅负极作为全电池的锂源不会降低全电池的比能量,预嵌锂的实验方法也简单可行。同时预嵌锂行为不会损坏硅负极的电化学性能,但该方法也存在缺点。硅负极预嵌锂后的体积膨胀,使得纳米硅的比表面积增大,进而更多的锂离子暴露在负极/电解液界面,使得预嵌锂的硅负极在多硫化物的反应中更加活泼,最终导致正极活性物质和全电池中有限的锂离子不可逆的损耗,全电池循环性能下降。

2 硅-硫锂电池正极材料结构优化硫或硫化锂作为正极活性物质,其均为电子绝缘体。单质硫在25 ℃下的电导率是5×10-30 S/cm,不能单独作为正极,通常使用各种碳基导电材料来改善硫正极材料的结构形貌和电化学性能,并抑制中间产物多硫化锂的溶解迁移,减少硫化锂在负极表面的沉积。

2.1 硫(硫化锂)/多孔碳复合正极按照孔径的不同,可将多孔碳材料分为微孔(d≤2 nm)、介孔(2 ≤d≤50 nm)和大孔(d≥ 50 nm)3种。多孔碳材料的多孔结构能够物理限制活性材料,同时多孔碳的比表面积较高,用作活性物质的载体可以帮助改善硫或硫化锂的电化学性能。

Yang等人[43]采用将硫加热熔融后吸附于介孔碳孔隙中,再与正丁基锂反应得到介孔碳包覆的Li2S。介孔碳内部互相联通的孔结构为孔隙内绝缘的Li2S提供了电子传输导电骨架,而亚微米大小的碳颗粒有助于缩短锂离子的扩散路径。同时也将氧化还原反应中形成的易溶解多硫化锂限制在介孔结构中,由此来改善Li2S的电导率并缓解硫穿梭现象,进而提升其循环稳定性。

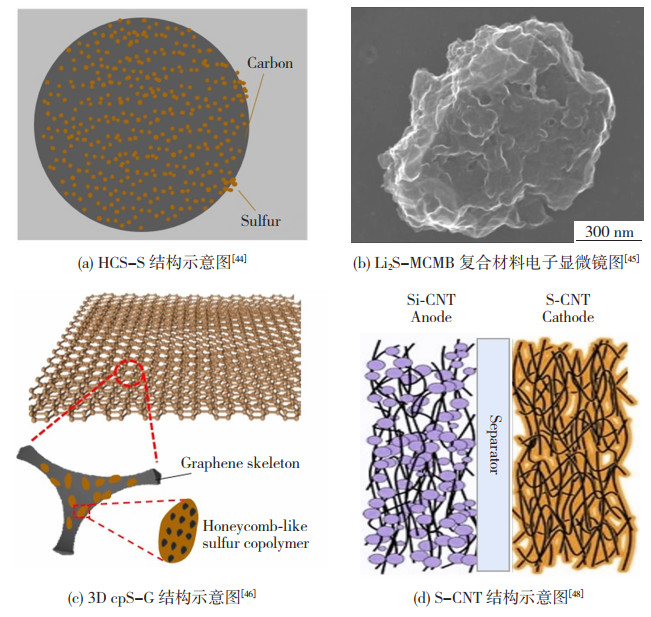

Hassoun等人[44]使用蔗糖作为碳源,通过水热法合成了高比表面积介孔硬碳球(HCS),将制备的HCS粉末与硫混合加热,可使低粘度的熔融硫浸入到HCS的孔隙中,得到硫含量为42wt. % 的HCS-S复合物,如图 2(a)所示。HCS-S在锂金属电池中初始循环时可以获得1 000 mAh/gSulfur的比容量,在100次循环后比容量可保持在650 mAh/gSulfur。进一步组装得到Li-Si-C/HSC-S全电池,100圈循环后,比容量可保持在300 mAh/g。

|

图 2 硅-硫锂电池正极材料的不同优化方式 Fig.2 Different optimization methods for silicon-sulfur lithium battery cathode: (a) schematic diagram of hard carbon spherule-sulfur (HCS-S)[44]; (b) TEM image of Li2S-MCMB composite[45]; (c) schematic diagram of honeycomb-like sulfur copolymer onto 3D graphene networks (3D cpS-G)[46]; (d) schematic diagram of S-CNTs[48] |

Marco等人[45]通过高能球磨技术在手套箱中将中间相碳微球(MCMB)与Li2S按照1 ∶1(wt. %)复合,由此制备出均匀分散在彼此中的Li2S-MCMB复合材料,如图 2(b)所示。MCMB与Li2S复合可改善Li2S的电导率,该方法制备的正极在锂金属半电池中在1 C下比容量可稳定在350 mAh/gLi2S。与电沉积在铜箔上制备的硅负极组装成全电池,循环50圈后电池可逆比容量保持在280 mAh/gLi2S,该性能主要受限于硅负极的低负载量。

2.2 硫/石墨烯复合正极石墨烯和氧化石墨稀是一类具有特殊二维结构的碳材料。氧化石墨烯表面含有大量的官能团,其中部分官能团对多硫离子具有一定的化学吸附作用,但是其导电性较差,而石墨烯具有优异的导电性,因此这类材料也被广泛应用于硫正极材料的研究。

Li等人[46]将1, 3-二异丙烯基苯(1, 3-DIB) 与升华硫共混置于3D石墨烯上,升温到180 ℃后升华硫开环与1, 3-DIB发生共聚反应得到长链的聚硫化物并负载到石墨烯骨架上,得到负载有蜂窝状聚硫化物的3D石墨烯G复合物,实验过程如图 2(c)所示。三维电极结构为硫正极提供了高电子传导性,并适应循环过程中聚硫化物的体积变化,而且蜂窝状聚硫化物拥有大量的共价键,可以有效抑制多硫化物的溶解。将这种正极材料与3D硅-石墨烯负极配对后制备的硅-硫锂全电池首圈比容量可达810 mAh/g,500圈循环后初始比容量保有率在86%以上。

Benitez等人[47]利用冷冻干燥法得到石墨烯3D阵列,通过微波辅助溶剂热技术将硫沉积到其孔隙中,得到3D石墨烯与硫的复合材料。3D石墨烯作为硫的三维导电骨架,提供了电子传输的快速通道并在一定程度上抑制硫穿梭作用。将这种电极与LiySiOx-C负极配对后在0.2 C条件下首圈比容量可达870 mAh/g,200圈循环下可逆容量为460 mAh/g,可逆比容量和循环性能得到了提升。

2.3 硫/碳纳米管复合正极碳纳米管(CNT)具有比表面积大、导电性强、微孔结构丰富及机械强度高等优点,是最早用来改善锂硫电池正极导电性能的碳材料。Hagen等人[49]将硫与碳纳米管的复合电极材料用到硫硅全电池中。通过化学气相沉积(CVD)法在非织造结构的三维碳气相扩散层上生长CNT,将粉末硫均匀洒在上面并加热到150 ℃,使熔融硫进入到生长了CNT的气相扩散层中,由此制备出不需要粘结剂的复合硫正极。CNT的引入大大提高了硫载量,通过电解液配方调控,得到的硅-硫锂全电池在200圈循环后,比容量仍可保持在高达800 mAh/g。

类似的,Hori等人[49]先通过半连续流化床化学气相沉积法制备碳纳米管并真空过滤成膜,然后采用升华法进行硫沉积,实现硫均匀沉积到碳纳米管纸上,如图 2(d)所示。该正极与LixSi-CNT负极组成的全电池实现了810 Wh/kg的高初始能量密度。然而,由于活性锂的消耗,电池表现出较差的循环性能。

碳基复合材料因其组分丰富、形貌多样、结构稳定以及易于修饰改性等特点, 可被广泛用于硫正极性能优化。对硫正极进行复合化及结构设计,有助于提高硫正极导电性、改善其电化学性能。然而,目前碳基复合材料的制备方法及技术仍较为复杂,且在高质量硫负载下的电化学性能未达到预期,循环稳定性及充放电容量依然有较大的上升空间,距离实际商业应用还需继续完善。

3 硅-硫锂电池负极材料结构优化硅具有高的理论比容量(4 200 mAh/g)、低脱嵌锂电位(< 0.5 V)以及自然储量丰富等优点被认为是理想的二次锂电池负极材料。但是,硅负极材料在高度嵌锂的状态下其体积会发生高达400%体积膨胀,较大的机械应力对电极的物理结构产生破坏,导致电极粉化,严重影响其比容量、稳定性和库伦效率等电化学性能。研究表明,纳米化、碳复合以及其它金属复合是提升其电化学性能的主要途径。目前,纳米硅可以有效释放体积变化产生的应力。此外,将硅与其他金属或非金属材料复合制备多元复合材料也可显著的改善其电化学性能,这些方法同样被用在硅-硫锂电池负极结构的改善上。

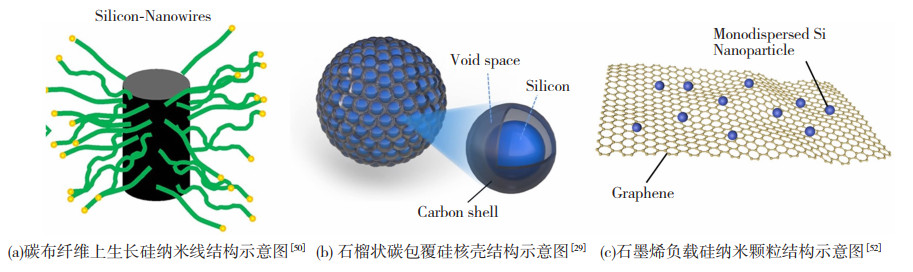

3.1 纳米化的硅负极材料硅在电化学循环过程中,体积变化大,严重影响其比容量、稳定性和库伦效率等电化学性能。纳米化是改善其电化学性能的重要途径。Krause等人[50]通过金催化的气相-液相-固相(VLS)生长法制备出生长在三维碳布上的硅纳米线作为硅负极,如图 3(a)所示。与金属锂相比,该硅负极表现出高安全性、长循环寿命以及易于使用等特性。在预锂化后,锂枝晶的形成得到有效控制。与高面密度的S/C正极构成全电池,循环150圈后容量保持率为80%,呈现出高容量和长循环稳定性。

|

图 3 硅-硫锂电池负极材料的不同优化方式 Fig.3 Different optimization methods for silicon-sulfur lithium battery anode: schematic illustrations of (a) silicon nanowires grow on carbon fiber[50]; (b) pomegranate-structured Si@C[29]; (c) monodispersed Si nanoparticles on graphene[52] |

Lee等人[51]首先通过三乙氧基硅烷的凝胶反应制备氢硅酸盐(HSiO1.5),通过氢硅酸盐的热解制得Si-SiOx纳米颗粒材料。该材料为规整的球形颗粒,平均直径为200 nm,其主要成分是无定形的、非化学计量的氧化硅(SiOx)。归因于纳米级的晶体硅以及无定型的SiOx构筑块,经过与锂片直接反应预嵌锂后,其在半电池中表现出优越的循环稳定性,所组成的硅-硫锂电池在0.1 C下初始比容量达1 100 mAh/g,500圈循环后容量保有率大于85%。

3.2 硅基复合负极材料为了缓解硅负极在充放电过程中的体积膨胀,改善集流体与活性材料之间由于脱落造成的接触差、容量迅速衰减、循环性能差等问题,研究者尝试寻找复合化的载体来缓冲硅在脱嵌锂过程中的体积变化。研究结果表明,Si与金属或非金属复合材料复合都能有效缓解充放电循环过程中的体积变化,改善材料的电化学稳定性。

Marco等人[45]通过电镀法制备了Si-O-C复合电极,电解溶液由SiCl4和四正丁基高氯酸铵溶解在碳酸亚乙酯(EC)和碳酸丙烯酯(PC)溶液中组成,参比电极是锂金属,铜箔既是基质也是工作电极,对电极是铂。制备得到的Si-O-C电极中Si含量为60wt. %,厚度在500~650 nm之间。将这种负极材料与负载在MCMB上的Li2S配对组成全电池,其循环比容量稳定在280 mAh/gLi2S。

Zhang等人[29]采用碳包覆纳米硅颗粒并设计组装成石榴状结构构建硅负极,如图 3(b)所示。该碳核壳包覆结构可在提升硅纳米颗粒导电性同时改善体积膨胀问题。此外,石榴状二级结构设计可以使大多数固体电解质界面(SEI)膜形成于团簇外表面,阻止了电解液渗透内部,进而保护内部硅纳米颗粒不发生进一步副反应,有效地稳定了硅负极表面形成的SEI膜。与同样石榴状TiN@C包覆硫正极组装成全电池,实现了首圈比容量940 mAh/g, 且在循环300圈后仍能保持508 mAh/g,展现了良好的循环性能。

Mo等人[52]将单分散0D硅纳米颗粒负载在2D石墨烯纳米片表面,如图 3(c)所示。研究发现,材料的电化学性能关键取决于纳米尺寸效应和分散性的共同作用。具有良好分散性、超小纳米颗粒结构的硅颗粒,紧密附着于石墨烯表面,有助于防止硅纳米颗粒聚集问题,缓解锂化及电化学过程中巨大的体积变化,促进锂离子和电子的快速扩散。与同样方法合成的硫正极组成硅-硫锂全电池,实现了高比容量及倍率循环性能。

纳米化、复合化是目前解决硅负极体积膨胀的常用方法,可有效提升硅-硫锂电池的电化学性能。纳米硅材料在循环过程中体积变化较小,颗粒不易粉化,有利于保持材料的结构稳定性。然而,纳米化硅材料比表面积大,通常消耗更多的电解液形成SEI膜,消耗有限的Li,造成电池较低的首次库伦效率(< 80%)。同时纳米硅材料制备困难、成本较高,商业应用上受限。复合化手段相对而言制备成本低,且能够在一定程度上提高硅材料的导电性并有效缓解硅材料的体积膨胀。但充放电过程中的体积膨胀容易导致应力在复合材料界面上分配不均,进而影响高倍率下循环性能,因此开发高效、低成本、可持续的制备技术,对未来硅-硫锂电池大规模生产应用具有重要意义。

4 硅-硫锂电池电解质电解质是锂离子电池的重要组成部分,在全电池锂离子的传导上起着十分重要的作用。另一方面,多硫化物的“穿梭效应”也正是因为多硫化物易溶于电解液的特性而发生的,这对目前以及未来的研究具有重要的启示。研究新型电解质,不仅要保证全电池中锂离子的正常传输,还要避免多硫化物的“穿梭效应”,提高正极硫的利用率,同时帮助硅负极表面生成稳定SEI膜,从而提高硅-硫锂电池的电化学性能。当前硅-硫锂电池的研究大部分集中于如何改善正、负极材料的结构,在一定程度提高了全电池的电化学性能,而电解质的优化可以进一步改善尚未完全解决的“穿梭效应”和硅SEI膜重复破裂、生成的问题,因此开发新型电解质也是该领域研究重点之一[53-54]。

目前报道的硅-硫锂电池体系均采用液态电解液。液态电解质一般由溶剂、溶解锂盐以及增强其性能的添加剂等组成[55]。常用电解液的溶剂是将乙二醇二甲醚(DME)、1, 3-二氧戊环(DOL)或三乙二醇二甲醚(TEGDME)等按比例混合,锂盐则有三氟甲磺酸锂(LiCF3SO3)和双三氟甲烷磺酰亚胺锂(LiTFSI),常用添加剂是硝酸锂(LiNO3)。Han等人[56]采用三氟苯改性稀释的高浓度电解质作为硅-硫锂全电池电解液。三氟苯具有成本低、密度低等优点,作为添加剂,可显著提高电解质的离子传导性,从而改善电池的反应动力学。实验结果表明这种新型电解质可以有效缓解预嵌锂硅负极的体积膨胀,提高正极活性硫的利用率,与电极具有良好的兼容性,可生成富含LiF的SEI膜。

Nagata等人[57]采用了具有高形变和高离子导电的Li2SO4-Li2Co3-LiX(X=Cl、Br和I)玻璃体系氧化物固态电解质。将正负极材料分别与玻璃电解质进行机械研磨,增强活性材料与固态电解质和碳之间的反应点。使用LiBr氧化物玻璃作为固态电解质的Li2S-Si全电池,可实现放电容量为740 mAh/gLi2S。固态电解质优良的形变可在机械过程中提供锂传输路径,进而获得出色的离子电导率。另外,研究者们还在电解液中添加了氟代碳酸乙烯酯(FEC)来优化电解质/负极界面[58],有利于在负极表面形成一层含有Si-F键、薄且致密的SEI膜,用于抵抗负极的体积变化,最终提高了电池的循环寿命。

5 总结与展望本文对新型硅-硫锂电池体系中锂源的引入方式、正负极结构优化方式以及电解质选择的研究进展进行了总结。新型硅-硫锂电池正极往往直接采用Li2S作为正极活性物质,负极通常采用硅负极直接与锂片接触进行预嵌锂。碳基导电材料如多孔碳、石墨烯、CNT等被用来提高硫正极材料导电性以及抑制多硫化物的溶解迁移。纳米化、复合化可显著改善硅负极电化学性能。此外,优化电解质配方及采用固态电解质等方式可通过构建稳定SEI膜,进而缓解硅负极体积膨胀,提高电池电化学性能,该电池体系具有高能量密度,符合电动汽车等领域的发展趋势,展现了良好的应用前景。因此,该电池体系的研究对未来储能技术的发展具有重大的意义。但是,与商业化的锂离子电池相比,该电池的研究水平与实际应用具有一定差距。其中,纳米化的硅负极在制备工艺具有一定的难度,且电池体系中电解液与正、负极的界面问题急需进一步的研究和改善,这些制约了硅-硫锂电池的发展。因此今后对于新型硅-硫锂电池体系的研究应重点围绕以下几个方面开展工作:

1) 优化正极结构中硫的载体结构,借鉴前期锂硫电池的研究,发展有助于限制“穿梭现象”且能提供电化学反应发生场所的极性导电载体。

2) 改进硅负极材料的制备工艺。纳米化的硅负极材料拥有较好的电化学性能,但是纳米硅在工业制备上难度大、成本高,不利于硅负极的商业化。目前工业上多采用硅碳复合材料,工艺路线复杂,技术难度远高于石墨,硅负极的大规模生产应用还有许多技术问题需要突破。开发新型纳米化、复合化技术有望降低其制备应用成本。

3) 发展新型电解质体系。研究表明在液态电解质体系中,难以避免硫的“穿梭效应”以及硅表面钝化层不稳定的问题,因此发展新型电解质体系包括开发新型电解液添加剂、研究硅-硫锂电池适用电解液配方等,以优化改善电极表面成膜性能,提高循环寿命。

4) 目前大部分研究未定量考察全电池中锂源消耗的问题,因此研究正、负极容量配比和锂源引入方式的多样化也具有重要研究意义。

| [1] |

TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414: 359-367. DOI:10.1038/35104644 |

| [2] |

HANNAN M A, LIPU M H, HUSSAIN A, et al. A review of lithium-ion battery state of charge estimation and management system in electric vehicle applications: challenges and recommendations[J]. Renewable and Sustainable Energy Reviews, 2017, 78: 834. DOI:10.1016/j.rser.2017.05.001 |

| [3] |

ZHU G J, CHAO D L, XU W L, et al. Microscale silicon-based anodes: fundamental understanding and industrial prospects for practical high-energy lithium-ion batteries[J]. ACS Nano, 2021, 15(10): 15567. DOI:10.1021/acsnano.1c05898 |

| [4] |

RANDAU S, WEBER D A, KÖTZ O, et al. Benchmarking the performance of all-solid-state lithium batteries[J]. Nature Energy, 2020, 5: 259-270. DOI:10.1038/s41560-020-0565-1 |

| [5] |

BI C X, ZHAO M, HOU L P, et al. Anode material options toward 500 Wh/kg lithium-sulfur batteries[J]. Advanced Science, 2022, 9(2): 2103910. DOI:10.1002/advs.202103910 |

| [6] |

LI X, SUN X H, HU X D, et al. Review on comprehending and enhancing the initial coulombic efficiency of anode materials in lithium-ion/sodium-ion batteries[J]. Nano Energy, 2020, 77: 105143. DOI:10.1016/j.nanoen.2020.105143 |

| [7] |

ZHANG L Q, ZHU C X, YU S C, et al. Status and challenges facing representative anode materials for rechargeable lithium batteries[J]. Journal of Energy Chemistry, 2022, 66: 260-294. DOI:10.1016/j.jechem.2021.08.001 |

| [8] |

HU Y, CHEN W, LEI T Y, et al. Strategies toward high-loading lithium-sulfur battery[J]. Advanced Energy Materials, 2020, 10: 2000082. DOI:10.1002/aenm.202000082 |

| [9] |

LI T, BAI X, GULZAR U, et al. A comprehensive understanding of lithium-sulfur battery technology[J]. Advanced Functional Materials, 2019, 29: 1901730. DOI:10.1002/adfm.201901730 |

| [10] |

BRUCE P G, FREUNBERGER S A, HARDWICK, et al. Li-O2 and Li-S batteries with high energy storage[J]. Nature Materials, 2011, 11(1): 19-29. DOI:10.1038/nmat3191 |

| [11] |

WU C, LAI W H, CAI X, et al. Carbonaceous hosts for sulfur cathode in alkali-metal/S (alkali metal = lithium, sodium, potassium) batteries[J]. Small, 2021, 17(48): 2006504. DOI:10.1002/smll.202006504 |

| [12] |

HAN Z L, LI S P, WU Y K, et al. Challenges and key parameters in exploring the cyclability limitation of practical lithium-sulfur batteries[J]. Journal of Materials Chemistry A, 2021, 9(43): 24215. DOI:10.1039/D1TA06499A |

| [13] |

LIU G, SUN Q J, LI Q, et al. Electrolyte issues in lithium-sulfur batteries: development, prospect, and challenges[J]. Energy & Fuels, 2021, 35(13): 10405. DOI:10.1021/acs.energyfuels.1c00990 |

| [14] |

KOZEN A C, LIN C F, PEARSE A J, et al. Next-generation lithium metal anode engineering via atomic layer deposition[J]. ACS Nano, 2015, 9(6): 5884-5892. DOI:10.1021/acsnano.5b02166 |

| [15] |

ZHAO Q, HAO Z D, TANG J D, et al. Cation-selective separators for addressing the lithium-sulfur battery challenges[J]. ChemSusChem, 2021, 14(3): 792. DOI:10.1002/cssc.202002152 |

| [16] |

SU D W, ZHOU D, WANG C Y, et al. Toward high performance lithium-sulfur batteries based on Li2S cathodes and beyond: status, challenges, and perspectives[J]. Advanced Functional Materials, 2018, 28(38): 1800154. DOI:10.1002/adfm.201800154 |

| [17] |

ZHANG T, XU Z X, GUO Y S, et al. Building high performance silicon-oxygen and silicon-sulfur battery by in-situ lithiation of fibrous Si/C anode[J]. Journal of Alloys and Compounds, 2019, 806: 335. DOI:10.1016/j.jallcom.2019.07.244 |

| [18] |

LUO S R, WU F X, YUSHIN G. Strategies for fabrication, confinement and performance boost of Li2S in lithium-sulfur, silicon-sulfur & related batteries[J]. Materials Today, 2021, 49: 253-270. DOI:10.1016/j.mattod.2021.03.017 |

| [19] |

HOLTSTIEGE F, WILKEN A, WINTER M, et al. Running out of lithium? a route to differentiate between capacity losses and active lithium losses in lithium-ion batteries[J]. Physical Chemistry Chemical Physics, 2017, 19: 25905-25918. DOI:10.1039/C7CP05405J |

| [20] |

JIN L M, SHEN C, WU Q, et al. Pre-lithiation strategies for next-generation practical lithium-ion batteries[J]. Advanced Science, 2021, 8(12): 2005031. DOI:10.1002/advs.202005031 |

| [21] |

SU X, WU Q L, LI J C, et al. Silicon-based nanomaterials for lithium-ion batteries: a review[J]. Advanced Energy Materials, 2014, 4(1): 1300882. DOI:10.1002/aenm.201300882 |

| [22] |

SEHRAWAT P, SHABIR A, ABID J, et al. Recent trends in silicon/graphene nanocomposite anodes for lithium-ion batteries[J]. Journal of Power Sources, 2021, 501: 229709. DOI:10.1016/j.jpowsour.2021.229709 |

| [23] |

ZHANG C Z, WWANG F, HAN J, et al. Challenges and recent progress on silicon-based anode materials for next-generation lithium-ion batteries[J]. Small Structures, 2021, 2(6): 2100009. DOI:10.1002/sstr.202100009 |

| [24] |

FENG K, LI M, LIU W W, et al. Silicon-based anodes for lithium-ion batteries: from fundamentals to practical applications[J]. Small, 2018, 14(8): 1702737. DOI:10.1002/smll.201702737 |

| [25] |

HU L L, ZHANG X D, LI B, et al. Design of high-energy-dissipation, deformable binder for high-areal-capacity silicon anode in lithium-ion batteries[J]. Chemical Engineering Journal, 2021, 420: 129991. DOI:10.1016/j.cej.2021.129991 |

| [26] |

MADDIPATLA R, LOKA C, LEE K S. Electrochemical performance of an ultrathin surface oxide-modulated nano-Si anode confined in a graphite matrix for highly reversible lithium-ion batteries[J]. ACS Applied Materials & Interfaces, 2020, 12(49): 54608. DOI:10.1021/acsami.0c14978 |

| [27] |

DONG H, FU X L, WANG J, et al. In-situ construction of porous Si@C composites with LiCl template to provide silicon anode expansion buffer[J]. Carbon, 2021, 173: 687. DOI:10.1016/j.carbon.2020.11.042 |

| [28] |

HE Y, YU X Q, WANG Y H, et al. Alumina-coated patterned amorphous silicon as the anode for a lithium-ion battery with high coulombic efficiency[J]. Advanced Materials, 2011, 23: 4938-4941. DOI:10.1002/adma.201102568 |

| [29] |

ZHANG L C, ZHAO C, JIAN Q P, et al. A high-performance lithiated silicon-sulfur battery with pomegranate-structured electrodes[J]. Journal of Power Sources, 2021, 506: 230174. DOI:10.1016/j.jpowsour.2021.230174 |

| [30] |

FAN Q N, JIANG J C, ZHANG S L, et al. Accelerated polysulfide redox in binder-free Li2S cathodes promises high-energy-density lithium-sulfur batteries[J]. Advanced Energy Materials, 2021, 11(32): 2100957. DOI:10.1002/aenm.202100957 |

| [31] |

LI S Q, LENG D, LI W Y, et al. Recent progress in developing Li2S cathodes for Li-S batteries[J]. Energy Storage Materials, 2020, 27: 279. DOI:10.1016/j.ensm.2020.02.010 |

| [32] |

XIANG J Q, ZHAO Y, WANG L Y, et al. The presolvation strategy of Li2S cathodes for lithium-sulfur batteries: a review[J]. Journal of Materials Chemistry A, 2022, 10(19): 10326. DOI:10.1039/D2TA01008A |

| [33] |

YU H, ZENG P, LIU H, et al. Li2S in situ grown on three-dimensional porous carbon architecture with electron/ion channels and dual active sites as cathodes of Li-S batteries[J]. ACS Applied Materials & Interfaces, 2021, 13(28): 32968. DOI:10.1021/acsami.1c07198 |

| [34] |

SHEN Y F, ZHANG J M, PU Y F, et al. Effective chemical prelithiation strategy for building a silicon/sulfur Li-ion battery[J]. ACS Energy Letters, 2019, 4(7): 1717. DOI:10.1021/acsenergylett.9b00889 |

| [35] |

HAO Z X, CHEN J, YUAN L X, et al. Advanced Li2S/Si full battery enabled by TiN polysulfide immobilizer[J]. Small, 2019, 15(50): 1902377. DOI:10.1002/smll.201902377 |

| [36] |

YE H L, LI M, LIU T, et al. Activating Li2S as the lithium-containing cathode in lithium-sulfur batteries[J]. ACS Energy Letters, 2020, 5(7): 2234-2245. DOI:10.1021/acsenergylett.0c00936 |

| [37] |

ZHA C, WANG S, LIU C T, et al. Single-atom tailoring of Li2S to form Li2S2 for building better lithium-sulfur batteries[J]. Energy Storage Materials, 2022, 47: 79-86. DOI:10.1016/j.ensm.2022.02.001 |

| [38] |

ALABOINA P K, CHO J S, UDDIN M J, et al. Mechanically prelithiated silicon nano alloy as highly engineered anode material[J]. Electrochimica Acta, 2017, 258: 623-630. DOI:10.1016/j.electacta.2017.11.107 |

| [39] |

REN Y X, ZENG L, ZHAO C, et al. A safe and efficient lithiated silicon-sulfur battery enabled by a bi-functional composite interlayer[J]. Energy Storage Materials, 2020, 25: 217-223. DOI:10.1016/j.ensm.2019.10.012 |

| [40] |

LIU N, HU L B, MCDOWELL M T, et al. Prelithiated silicon nanowires as an anode for lithium ion batteries[J]. ACS Nano, 2011, 5(8): 6487-6493. |

| [41] |

ZHOU D, LIU M, YUN Q B, et al. A novel lithiated silicon-sulfur battery exploiting an optimized solid-like electrolyte to enhance safety and cycle life[J]. Small, 2017, 13: 1602015-1602022. DOI:10.1021/nn2017167 |

| [42] |

YE R, BELL J, PATINO D, et al. Advanced sulfur- silicon full cell architecture for lithium ion batteries[J]. Scientific Reports, 2017, 7(1): 17264-17273. DOI:10.1038/s41598-017-17363-5 |

| [43] |

YANG Y, MCDOWELL M T, JACKSON A, et al. New nanostructured Li2S/silicon rechargeable battery with high specific energy[J]. Nano Letter, 2010, 10: 1486-1491. DOI:10.1021/nl100504q |

| [44] |

HASSOUN J, JUNGHOON K, LEE D J, et al. A contribution to the progress of high energy batteries: a metal-free, lithium-ion, silicon-sulfur battery[J]. Journal of Power Sources, 2012, 202: 308-313. DOI:10.1016/j.jpowsour.2011.11.060 |

| [45] |

MARCO A, JUSEF H, JUN L, et al. A lithium-ion sulfur battery based on a carbon-coated lithium sulfide cathode and an electrodeposited silicon-based anode[J]. ACS Applied Material Interfaces, 2014, 6: 10924-10928. DOI:10.1021/am4057166 |

| [46] |

LI B, LI S M, XU J J, et al. A new configured lithiated silicon-sulfur battery built on 3D graphene with superior electrochemical performances[J]. Energy Environmental Science, 2016, 9: 2025-2030. DOI:10.1039/C6EE01019A |

| [47] |

BENITEZ A, LECCE D D, ELIA G A, et al. A lithium-ion battery using a 3D-array nanostructured graphene-sulfur cathode and a silicon oxide-based anode[J]. ChemSusChem, 2018, 11: 1512-1520. DOI:10.1002/cssc.201800242 |

| [48] |

HORI K, YAMADA Y, MOMMA T, et al. High-energy density LixSi-S full cell based on 3D current collector of few-wall carbon nanotube sponge[J]. Carbon, 2020, 161: 612. DOI:10.1016/j.carbon.2020.02.004 |

| [49] |

HAGEN M, QUIROGA-GONZALEZ E, DÖRFLER S, et al. Studies on preventing Li dendrite formation in Li-S batteries by using pre-lithiated Si microwire anodes[J]. Journal of Power Sources, 2014, 248: 1058-1066. DOI:10.1016/j.jpowsour.2013.09.144 |

| [50] |

KRAUSE A, DORFLER S, PIWKO M, et al. High area capacity lithium-sulfur full-cell battery with prelitiathed silicon nanowire-carbon anodes for long cycling stability[J]. Scientific Reports, 2016, 6(1): 27982. DOI:10.1038/srep27982 |

| [51] |

LEE S K, OH S M, PARK E, et al. Highly cyclable lithium-sulfur batteries with a dual-type sulfur cathode and a lithiated Si/SiOx nanosphere anode[J]. Nano Letter, 2015, 15: 2863-2868. DOI:10.1021/nl504460s |

| [52] |

MO R, LEI Z, ROONEY D, et al. Anchored monodispersed silicon and sulfur nanoparticles on graphene for high-performance lithiated silicon-sulfur battery[J]. Energy Storage Materials, 2019, 23: 284. DOI:10.1016/j.ensm.2019.04.046 |

| [53] |

LI Z, KAMEI Y, HARUTA M, et al. Si/Li2S battery with solvate ionic liquid electrolyte[J]. Electrochemistry, 2016, 84(11): 887. DOI:10.5796/electrochemistry.84.887 |

| [54] |

ZHANG L C, ZHAO C, LIN Y K, et al. A high-performance lithiated silicon-sulfur battery enabled by fluorinated ether electrolytes[J]. Journal of Materials Chemistry A, 2021, 9(45): 25426. DOI:10.1039/D1TA05734K |

| [55] |

SUN L, LIU Y X, WU J, et al. A review on recent advances for boosting initial coulombic efficiency of silicon anodic lithium ion batteries[J]. Small, 2022, 18(5): 2102894. DOI:10.1002/smll.202102894 |

| [56] |

HAN Z, ZHANG H, WU Q, et al. High-performance prelithiated Si-S full cell enabled by trifluorobenzene modified diluted high concentration electrolyte[J]. Materials Today Energy, 2022: 101069. (In press) DOI: 10.1016/j.mtener.2022.101069

|

| [57] |

NAGATA H, AKIMOTO J. Excellent deformable oxide glass electrolytes and oxide-type all-solid-state Li2S-Si batteries employing these electrolytes[J]. ACS Applied Materials & Interfaces, 2021, 13(30): 35785. DOI:10.1021/acsami.1c09120 |

| [58] |

JIA H P, ZOU L F, GAO P Y, et al. High-performance silicon anodes enabled by nonflammable localized high-concentration electrolytes[J]. Advanced Energy Materials, 2019, 9(31): 1900784. |

2022, Vol. 30

2022, Vol. 30