2. 四川大学 材料科学与工程学院,成都 610065

2. College of Materials Science and Engineering, Sichuan University, Chengdu 610065, China

纳米多孔金属因高比表面积且质轻的特点[1],在生物[2]、电催化[3-5]、拉曼散射[6]、电极电容[7]等领域表现出巨大的应用潜力。作为一种新型的功能材料,纳米多孔金属的孔径、韧带尺寸在几个纳米到微米之间,其理化性能存在明显的尺寸效应[8]。采用去合金化法制备具有三维连通、孔径可控的纳米多孔金属材料已得到国内外材料学界的广泛关注。目前,关于孔径可控的研究主要集中在去合金化前工艺和后续处理工艺两类[9]。无论何种孔结构调控方式,都主要从活性原子的选择性腐蚀速率和惰性金属原子的扩散速率两方面出发,以获得可粗化[10]、可细化[11-13],孔径可控的纳米多孔金属为目标。关于纳米多孔金、银、钯、镍的孔径和韧带粗化研究的报道较多,而在室温下关于细化孔结构机制的研究较少。Qian等人[11]利用低温自腐蚀制备出超细纳米多孔金,从室温到-20 ℃腐蚀,孔径尺寸从33 nm细化到5 nm,能显著改善表面拉曼散射效应。Li等人[12]研究了在100 mmol/L的HNO3溶液中添加十二烷基硫酸钠(SDS)前后对Ag22Zn78合金腐蚀所得纳米多孔银的孔径尺寸演变规律,并提出了SDS减小多孔银尺寸的细化模型。SDS会固化Ag原子,使得Ag原子表面扩散系数从1.65×10-11 cm2/s降低到2.69×10-12 cm2/s。与金、银相比,铜的室温扩散系数较高,在室温下获得细孔结构困难,常见的Cu-Mn、Cu-Zn、Cu-Mg、Cu-Al等前驱体合金室温去合金化制备纳米多孔铜(NPC)的孔径和韧带尺寸均在50 nm以上[14-16]。NPC用于CO2催化时,孔径和韧带尺寸越小,比表面积越大,接触面和催化活性点越多[17]。Wang等人[18]讨论了Cu-Mn合金中加入微量Ni元素去合金化制备NPC的工艺,Ni因其较低的表面扩散系数能抑制Cu原子的扩散,可有效细化NPC尺寸,当Ni原子比为3% 时,可获得28.1 nm的小孔径结构。但通过改变前驱体合金成分和组织来调控NPC结构的方式成本大,效率低。通过添加一种或者几种特定的络合剂、活性剂等来控制前驱体合金中金属主元在去合金化腐蚀过程中的扩散系数,最终获得可控的多孔结构的方法,成本低且易操作[9]。

本文以实现纳米多孔铜孔结构可控性为目标,以Cu-Mn为前驱体合金,通过往腐蚀液中添加适量的络合剂和金属盐实现了对纳米多孔形貌和孔结构尺寸的调控,并研究了不同种类、不同浓度的腐蚀添加剂对纳米多孔铜孔形成和孔结构形貌的演变规律,成功制备出了成分纯净、孔结构可控的纳米多孔铜块体试样。

1 实验 1.1 样品制备以纯铜和电解锰片为原材料,按铜锰原子比4 ∶6配料。采用真空磁感应炉熔炼得到铸态铜锰合金,然后将其在氩气保护的管式电阻炉中进行高温固溶处理(840 ℃,40 h),最后淬火冷却得到单相固溶态的铜锰前驱体合金。利用线切割制成若干1 mm厚的薄片,打磨抛光、清洗之后采用氩气除氧的腐蚀溶液在室温下去合金化自腐蚀4天,腐蚀结束后的样品在去离子水中浸泡1 h,再用丙酮脱水干燥以备表征。采用36.5%的浓盐酸配置成100 mmol/L的稀盐酸溶液500 ml作为基础腐蚀液,添加分析纯络合剂和金属无机盐,配置成特定浓度的混合腐蚀溶液。其中酒石酸钾钠(NaKC4H4O6)配置浓度为10 mmol/L,柠檬酸(C6H8O7)浓度为10 mmol/L,硫脲(CN2H4S)配置浓度分别为1.25、2.5、5、10 mmol/L。硫酸锌(ZnSO4)浓度为20 mmol/L,硫酸铁(Fe2(SO4)3)浓度为20 mmol/L,硫酸铜(CuSO4)配置浓度分别为5、10、20 mmol/L。

1.2 样品表征采用型号为XL30SFEG的场发射扫描电镜(FESEM)及附带的X射线能谱仪(EDS)分析纳米多孔铜成分、微观形貌;采用DX-2000型X射线衍射分析仪(XRD)分析物相组成,X射线源为Cu-Kα靶(λ =0.154 056 nm),扫描速度0.06 (°)/s;采用Image-Pro Plus图像分析软件统计FESEM图中纳米多孔铜的韧带和孔径尺寸分布。

2 结果与讨论 2.1 Cu-Mn合金腐蚀前后的物相组成及NPC的孔形貌图 1是Cu-Mn固溶态合金的腐蚀前后XRD谱图。可见,前驱体合金的XRD谱图主要衍射峰对应于面心立方(fcc)的CuMn4单相的(111)、(200)、(220)晶面,不存在明显的杂质峰。腐蚀后多孔样品仍是面心立方纯Cu峰,衍射峰向低角度偏移,可见CuMn4单相在盐酸中可以被去合金化。

|

图 1 Cu-Mn合金的在盐酸中腐蚀前后XRD谱图 Fig.1 XRD patterns of Cu-Mn alloy before and after dealloying in HCl solution |

图 2是Cu-Mn合金在100 mmol/L HCl溶液中自腐蚀4天后的腐蚀结果。如图 2所示,多孔样品横截面(图 2(a)、(b))出现明显沿晶断裂特征,与初始合金多晶特征有关,在晶内可发生自腐蚀得到三维连通、成分纯净的纳米多孔铜,平均韧带尺寸为90 nm,呈正态分布规律(图 2(c))。EDS结果显示残余锰含量(质量分数,下同)较低,约1.89%,去合金化较彻底(图 2(d))。在后续研究腐蚀添加剂对去合金化过程的影响时都以此为空白对比样品。

|

图 2 Cu-Mn合金在HCl溶液中自腐蚀后的多孔截面形貌(a), 断裂截面(b), 韧带尺寸分布图(c)和EDS能谱图(d) Fig.2 SEM image (a), fracture cross-section (b), ligament size range (c), and EDS patterns (d) of Cu-Mn alloy after dealloying in HCl solution |

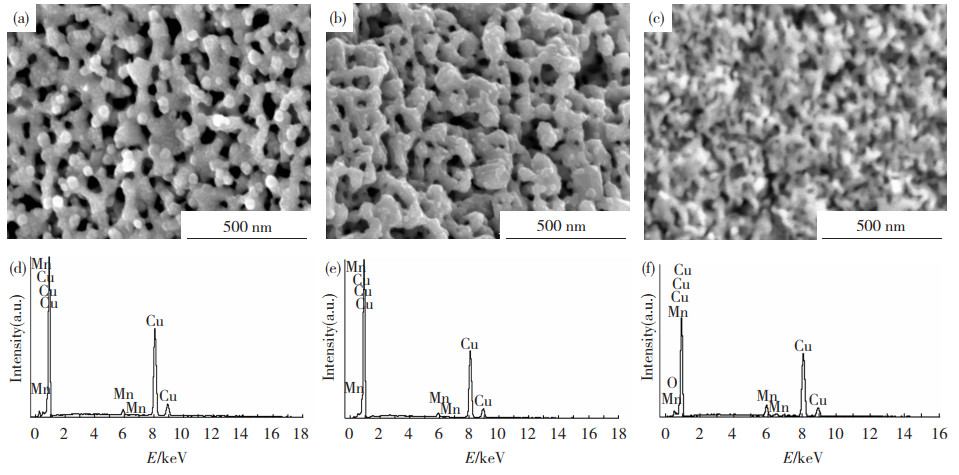

去合金化电解质对活泼原子的溶解速率和惰性原子的扩散速率影响很大。为去除前驱体合金活泼组元,在一定范围内改变电解质的种类和浓度可有效调控孔结构形貌及尺寸。图 3是Cu-Mn合金在添加不同络合剂的100 mmol/L盐酸中自腐蚀4天后的SEM照片及能谱图。

|

图 3 Cu-Mn合金在添加不同浓度络合剂的HCl溶液中自腐蚀后的SEM照片及能谱图:(a)、(d) 10 mmol/L NaKC4H4O6;(b)、(e)10 mmol/L C6H8O7;(c)、(f)10 mmol/L CN2H4S Fig.3 SEM images and EDS patterns of Cu-Mn alloy after dealloying in HCl solution with different complexing agents: (a), (d) 10 mmol/L NaKC4H4O6; (b), (e) 10 mmol/L C6H8O7; (c), (f) 10 mmol/L CN2H4S |

如图 3所示,以稀盐酸为基础腐蚀液,添加不同种类的络合剂,均可发生自腐蚀得到三维连通的纳米级多孔铜结构,添加络合剂后所得孔径和韧带尺寸都发生不同程度的细化。表 1是Cu-Mn合金在添加不同络合剂的盐酸中自腐蚀EDS结果、韧带尺寸以及表面扩散系数。结合表 1分析可知:残余Mn含量均小于5%,腐蚀液中添加络合剂不会明显抑制去合金化过程。添加NaKC4H4O6之后的腐蚀样品三维连通性好,孔径和韧带尺寸接近,平均韧带尺寸为80 nm(如图 3(a)),残余锰含量2.48%;添加C6H8O7之后腐蚀样品孔径结构不均匀,出现小岛状结构,孔径和韧带尺寸相近,平均尺寸为83 nm(如图 3(b)),残余锰含量2.36%;添加CH4N2S后的多孔样品的孔径/韧带尺寸被显著细化,平均韧带尺寸为18 nm(如图 3(c)),残余锰含量4.6%,和未添加络合剂的腐蚀样品相比,多孔孔径尺寸规模细化了约40%。

| 表 1 Cu-Mn合金在添加不同络合剂的盐酸中自腐蚀EDS结果、韧带尺寸以及表面扩散系数 Table 1 Average ligament size, surface diffusion coefficient, and EDS results of Cu-Mn alloy after dealloying in HCl solution with different complexing agents |

络合剂在电镀领域很常见,常用作缓蚀剂以获得光滑致密的电镀层。根据电镀吸附理论,络合剂及其络合物会吸附在电极表面,形成一层极薄的吸附层。结合Erlebacher团队关于纳米多孔结构的“溶解-扩散-根切-分叉-粗化”成孔理论[19],分析络合剂细化纳米多孔铜孔径尺寸的模型,如图 4所示。在多晶边界电位较负的凹陷区域,合金表面的Mn原子溶解到溶液中,随着界面的溶解以及表面能增加,Cu原子释放到液固界面并扩散聚集成铜团簇,也就是多孔韧带初始模型,原位形成纳米孔洞。若扩散能力越强,形成初始韧带和孔洞尺寸越大。在本文添加络合剂的体系中,在腐蚀液固界面处,Mn腐蚀后裸露的部分Cu原子将与络合剂形成较稳定的金属络合物并吸附到液固界面,阻碍铜原子的扩散并延缓铜团簇的生长。为减小比表面积,Cu原子聚集成更小的团簇并原位扩散团聚,最终形成细小的多孔结构,类似于晶态金属的细晶理论,具有更多的韧带形核点。此外,Cu原子的金属络合物的稳定性(络合常数评价)也会影响到最终孔径大小。3种络合剂与铜原子的络合能力排序为:硫脲(CH4N2S,15.4)>柠檬酸(C6H8O7,13.17)>酒石酸钾钠(NaKC4H4O6,6.51)[20]。络合常数越大,与Cu形成的络合物的稳定性越好,在液固界面解离释放原子数目和速率都减小,未参与络合反应的过量络合剂也会吸附到合金表面处,降低铜原子的扩散,抑制多孔结构的粗化,如图 4所示,在添加硫脲的腐蚀液中获得的多孔结构最细小。柠檬酸虽络合能力较强,但是由于显酸性,提高了Mn的溶解速率和吸附Cu原子的形成能力,导致孔径细化作用不明显。综上所述,络合剂的添加会很大程度上影响去合金化后的纳米孔结构尺寸,并呈现不同程度的细化,络合常数越大,细化作用越明显。

|

图 4 添加络合剂前后纳米多孔铜成孔机制模型 Fig.4 Pore forming model of NPC before and after adding complexing agent |

多孔金属在不同腐蚀液中的平均表面扩散系数Ds可以根据公式(1)进行估算[13, 18]

| $ {{D}_{\text{s}}}=\frac{d{{(t)}^{4}}kT}{32rt{{a}^{4}}} $ | (1) |

式中: t为腐蚀时间,取为3.456×105 s;k为玻尔兹曼常数,取为1.380 6×10-23 J/k;T为绝对温度,取为293 K;d(t)为去合金化时间;r对应的平均韧带尺寸;γ为表面能,铜取1.79 J/m2;a为铜锰合金的点阵常数,取为3.618×10-10 nm。

根据表 1中的平均韧带尺寸,计算出Cu原子在不同腐蚀液中的表面扩散系数。由结果可知,Cu原子在100 mmol/L盐酸溶液中表面扩散系数最高为7.82×10-19 m2/s,添加NaKC4H4O6后的表面扩散系数为4.88×10-19 m2/s;添加C6H8O7后的表面扩散系数为5.66×10-19 m2/s;添加CH4N2S后的表面扩散系数为1.25×10-21 m2/s,下降了2个数量级。表面扩散系数越小,越有利于形成小孔径。

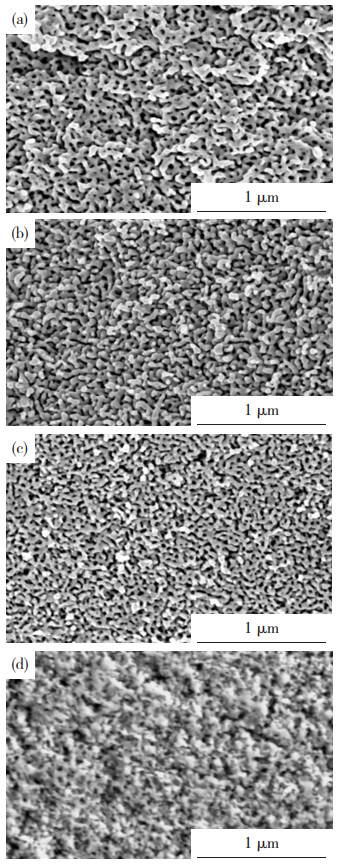

2.3 硫脲浓度对纳米多孔铜孔径尺寸的影响硫脲(Tu)作为平整剂被广泛用于铜电镀和电精炼,它是一种还原剂,可与Cu2+反应生成二硫化甲脒和Cu+。硫脲及其络合物,可在铜电极表面产生吸附,起着晶粒细化剂和加速剂的作用[21]。图 5是Cu-Mn合金在添加不同浓度硫脲稀盐酸溶液中自腐蚀4天后的截面SEM照片。

|

图 5 Cu-Mn合金在添加不同浓度硫脲的HCl溶液中自腐蚀后的SEM照片 Fig.5 SEM images of Cu-Mn alloy after dealloying in HCl solution with different thiourea concentrations: (a) 1.25 mmol/L; (b) 2.5 mmol/L; (c) 5 mmol/L; (d) 10 mmol/L |

如图 5所示,腐蚀后的多孔结构均匀,且三维连通性很好。随着硫脲浓度的逐渐增加,多孔铜孔径和韧带尺寸逐渐减小,平均韧带尺寸依次变化为68、55、42、18 nm。董云会等人[22]指出,在电解液镀铜时添加一定浓度的硫脲,会影响铜沉积的形核过程,由“瞬间成核”变为“持续成核”,增大电极表面的成核密度。当其质量浓度为10 mg/L时,形成晶核的临界尺寸最小,具有最大成核密度,有利于提高铜沉积表面的光滑性。同理,在去合金化过程中硫脲作用机理类似。铜原子在添加有硫脲盐酸溶液腐蚀时将会发生如下反应

| $ 2 \mathrm{Cu}+8 \mathrm{Tu}+2 \mathrm{HCl}=2\left[\mathrm{Cu}(\mathrm{Tu})_4\right] \mathrm{Cl}+\mathrm{H}_2 $ | (2) |

结合“溶解-再沉积”机制分析,硫脲使得液固界面处Cu组元的形核率增加,起着类似“细化晶粒”的作用,有助于得到孔径光滑细小的孔结构。硫脲浓度越大,腐蚀过程中形成的金属络合物和自由迁移硫脲基团的浓度越高,它们吸附在合金液固界面上,减缓了Mn的选择性腐蚀速率,阻碍Cu原子沉积生长和扩散重组,表现为孔径和韧带尺寸的细化,如成孔模型图 4所示。

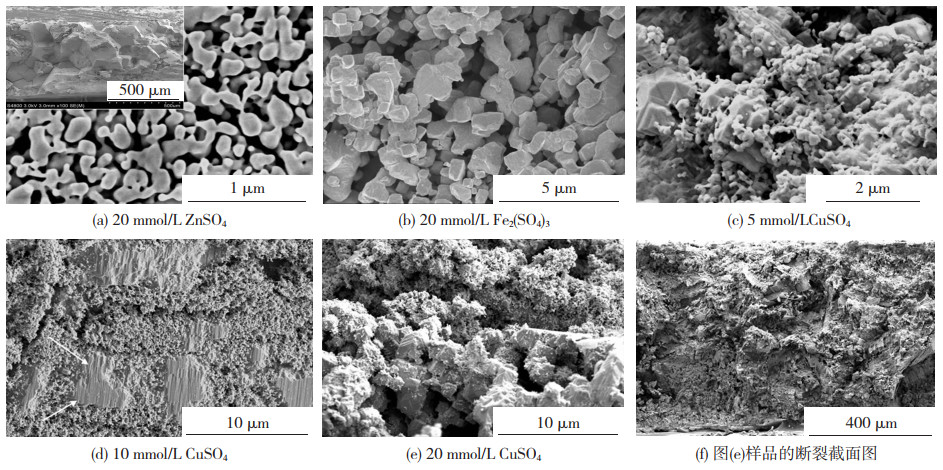

2.4 金属盐对纳米多孔铜孔形成和孔结构的影响为研究金属无机盐对去合金化的腐蚀机理和孔径结构的影响,根据金属活动性顺序表,适量添加位于氢(H)元素前后的金属无机盐于100 mmol/L HCl的基础腐蚀液中。图 6是Cu-Mn合金在添加不同金属无机盐后自腐蚀4天后的截面SEM照片。EDS结果表明,残余锰含量均低于2%,去合金化较完全。如图 6(a)所示,添加ZnSO4之后,仍可获得孔径结构均匀的纳米多孔结构,样品断裂界面保留沿晶脆断特征,孔径结构比未添加时腐蚀所得多孔结构有所粗化,平均韧带尺寸为170 nm。其粗化机理为:一是活泼Mn原子会与盐酸发生选择性腐蚀,并析出氢气;二是Mn较Zn化学活性更高,固溶在合金晶格内的Mn原子还将获得另一化学驱动,在合金表面或多孔结构中液固界面处发生置换反应

| $ Z / 2 \mathrm{Mn}+\mathrm{M}^{Z+}=\mathrm{M}+Z / 2 \mathrm{Mn}^{2+} $ | (3) |

|

图 6 Cu-Mn合金在添加不同浓度金属盐的HCl溶液中自腐蚀后的SEM照片 Fig.6 SEM images of Cu-Mn alloy after dealloying in HCl solution with different concentrations of metal salts: (a) 20 mmol/L ZnSO4; (b) 20 mmol/L Fe2(SO4)3; (c) 5 mmol/L CuSO4; (d) 10 mmol/L CuSO4; (e) 20 mmol/L CuSO4; (f) fracture cross-section image of sample in Fig. 6(e) |

随着腐蚀进行,腐蚀液进入已形成的多孔孔洞表面,析氢反应和置换锌反应同时进行,大大加快了Mn的溶解速率,更多裸露Cu原子通过界面扩散迁移重组形成粗大孔结构。金属的活泼顺序如下:Al>Mn>Zn>Fe>Sn>Pb>(H)>Cu>Hg,且活性差距越大,置换反应越剧烈,在腐蚀过程中可形成更多的游离态惰性Cu原子。添加Fe2(SO4)3后形成的多孔结构,韧带呈现台阶状,韧带和孔径尺寸已增加至微米尺度,约为1 300 nm,如图 6(b)所示。添加CuSO4后截面多孔结构的韧带和孔径尺寸不均匀,存在连续细小纳米级韧带和微米级的台阶状韧带共存的特征,其中小韧带依附于台阶上,如图 6(c)~(e)所示。如图 6(e),小孔径、韧带三维联通性较好,纳米小韧带平均尺度约40 nm,台阶状韧带尺寸约1 100 nm。随着CuSO4添加浓度的增加,纳米级韧带逐渐依附于台阶处生长,最终形成韧带以台阶状为特征的微米级大孔结构。当CuSO4添加浓度为20 mmol/L时,多孔样品截面失去沿晶脆断特征,如图 6(f)所示,此时,Cu原子扩散已经可以跨越初始晶界。因析氢反应和置换反应同时进行,大量的惰性Cu原子在液固界面处,原位形核并聚集成二维凹坑或孔洞,随着反应进行,吸附在界面通过扩散生长形成粗大岛状结构。腐蚀形成的纳米级小孔结构也会因表面积过大,为降低体系能量而依附于岛状结构上并不断自发生长,纳米小韧带形成有效的扩散通道,最终导致两种尺度的韧带结构共存的状态。综上所述,通过添加金属盐可以改变液固界面的腐蚀机制,实现孔径结构和形貌的调控,实现纳米级和微米级孔洞的转换。

3 结论1) 通过在HCl腐蚀液中添加不同的络合剂、金属无机盐自腐蚀铜锰前躯体合金制备出了成分纯净、孔形貌可控的三维连通NPC,为制备孔径可控的多孔金属及合金提供了研究方向。

2) 腐蚀添加剂对孔结构形成机制和孔形貌特征具有重要影响。添加有络合剂的盐酸溶液中腐蚀所得多孔样品的平均孔径、韧带尺寸都发生不同程度的细化,络合常数越大,Cu原子表面扩散系数越小,细化效果越显著。其中硫脲能显著细化多孔结构,NPC平均韧带尺寸可在18~90 nm之间调控且其浓度越高,孔径、韧带尺寸越小。

3) 盐酸腐蚀液中加入金属无机盐,孔形成机制与传统去合金化有较大差异,出现副反应,腐蚀速率明显提高,出现韧带纳米级和微米级共存的多孔结构。当无机盐添加量提高时,多孔样品断裂截面失去初始晶粒特征,孔结构从纳米级逐步过渡为微米级。为去合金化制备微米级多孔金属材料提供了一个便捷、高效、低成本的方案,具有潜在的应用前景。

| [1] |

MAHR C, DWORZAK A, SCHOWALTER M, et al. Quantitative 3D characterization of nanoporous gold nanoparticles by transmission electron microscopy[J]. Microscopy and Microanalysis, 2021, 27: 678-686. DOI:10.1017/S1431927621000519 |

| [2] |

GAN Y X, ZHANG Y P, JEREMY B G. Nanoporous metals processed by dealloying and their applications[J]. AIMS Materials Science, 2018, 5(6): 1141-1183. DOI:10.3934/matersci.2018.6.1141 |

| [3] |

WU T Y, WANG X, HUANG J C, et al. Characterization and functional applications of nanoporous Ag foams prepared by chemical dealloying[J]. Metallurgical and Materials Transactions B, 2015, 46(5): 2296-2304. DOI:10.1007/s11663-015-0392-0 |

| [4] |

CHEN Jing, LIAN Lixian, LIU Ying, et al. Fabrication of low-density gold with hierarchical nanoporous structure by templating-dealloying synthesis and its electrocatalytic properties[J]. Rare Metal Materials and Engineering, 2019, 48(10): 3088-3094. |

| [5] |

黄本生, 彭昊, 陈权, 等. 多孔金属的固相制备方法及应用[J]. 材料科学与工艺, 2017, 25(5): 32-40. HUANG Bensheng, PENG Hao, CHEN Quan, et al. Solid state preparation and applications of porous metals[J]. Materials Science & Technology, 2017, 25(5): 32-40. DOI:10.11951/j.issn.1005-0299.20160240 |

| [6] |

LI Guijing, FENG Wenjie, ZHANG Xiaolong, et al. Facile preparation of nanoporous Ag decorated with CeO2 nanoparticles for surface-enhanced Raman scattering[J]. Journal of Materials Research, 2019, 34(12): 2003-2013. DOI:10.1557/jmr.2019.85 |

| [7] |

王莹, 王鹏, 宋文学. 改性纳米多孔铜在超级电容器中的应用[J]. 稀有金属材料与工程, 2019, 48(3): 1022-1028. WANG Ying, WANG Peng, SONG Wenxue. Initial application exploration of modified nanoporous copper in supercapacitors[J]. Rare Metal Materials and Engineering, 2019, 48(3): 1022-1028. |

| [8] |

郭林凯, 王磊, 章青. 纳米多孔金属力学性能的若干研究进展[J]. 材料导报, 2017, 31(1): 97-102. GUO Linkai, WANG Lei, ZHANG Qing. Some research developments on mechanical property of nanoporous metals[J]. Materials Reports, 2017, 31(1): 97-102. DOI:10.11896/j.issn.1005-023x.2017.01.013 |

| [9] |

方秀梅, 连利仙, 高希, 等. 去合金化制备孔径可控纳米多孔金属研究进展[J]. 中国材料进展, 2018, 37(11): 927-932. FANG Xiumei, LIAN Lixian, GAO Xi, et al. Research progress on preparation of nanoporous metals with tunable pore structure by dealloying[J]. Materials China, 2018, 37(11): 927-932. DOI:10.7502/j.issn.1674-3962.2018.11.12 |

| [10] |

任荣荣, 蒋兵, 李正民. 纳米多孔金属孔结构粗化方法研究进展[J]. 热加工工艺, 2014, 43(20): 6-9. REN Rongrong, JIANG Bing, LI Zhengmin. Research status of pore structure coarsening method in nano-porous metals[J]. Hot Working Technology, 2014, 43(20): 6-9. DOI:10.14158/j.cnki.1001-3814.2014.20.002 |

| [11] |

QIAN L H, CHEN M W. Ultrafine nanoporous gold by low-temperature dealloying and kinetics of nanopore formation[J]. Applied Physics Letters, 2007, 91(8): 083105. DOI:10.1063/1.2773757 |

| [12] |

LI Zhiqiang, WANG Xiangmin, LU Xing. Refinement of nanoporous silver by adding surfactant to the electrolyte[J]. ECS Electrochemistry Letters, 2014, 3(4): 13-16. DOI:10.1149/2.004404eel |

| [13] |

XU Hongjie, PANG Shujie, JIN Yu. General synthesis of sponge-like ultrafine nanoporous metals by dealloying in citric acid[J]. Nano Research, 2016, 9(8): 2467-2477. DOI:10.1007/s12274-016-1133-7 |

| [14] |

MAO R, LIANG S H, WANG X H, et al. Effect of preparation conditions on morphology and thermal stability of nanoporous copper[J]. Corrosion Science, 2012, 60(3): 231-237. DOI:10.1016/j.corsci.2012.03.032 |

| [15] |

HAYES J R, HODGE A M, BIENER J, et al. Monolithic nanoporous copper by dealloying Mn-Cu[J]. Journal of Materials Research, 2011, 21(10): 2611-2616. DOI:10.1557/jmr.2006.0322 |

| [16] |

LI J, JIANG H W, YU N N, et al. Fabrication and characterization of bulk nanoporous copper by dealloying Al-Cu alloy slices[J]. Corrosion Science, 2015, 90: 216-222. DOI:10.1016/j.corsci.2014.10.014 |

| [17] |

XUAN Y, QINLIU S U, LONGHUANG K E, et al. Effective nanoporous copper for electrocatalytic reduction of carbon dioxide in ionic liquid[J]. Functional Materials Letters, 2010, 3(3): 181-183. DOI:10.1142/S1793604710001202 |

| [18] |

WANG J Y, YANG S. Nanoporous copper fabricated by dealloying Mn-Cu precursors with minor nickel element addition and heat treatment coarsening[J]. Nano, 2018, 13(5): 1850058. DOI:10.1142/S1793292018500583 |

| [19] |

ERLEBACHER J, AZIZ J, KARMA A, et al. Evolution of nanoporosity in dealloying[J]. Nature, 2001, 410: 450-453. DOI:10.1038/35068529 |

| [20] |

J.A. 迪安. 兰氏化学手册[M]. 第15版, 魏俊发译, 北京, 科学出版社, 2003.

|

| [21] |

高宁宁, 程瑾宁, 李宁. 硫脲在电镀和化学镀中的应用[J]. 材料保护, 2008, 41(12): 50-53. GAO Ningning, CHEN Jinning, LI Ning. Application of thiourea in electroplating and electroless plating[J]. Materials Protection, 2008, 41(12): 50-53. DOI:10.16577/j.cnki.42-1215/tb.2008.12.025 |

| [22] |

董云会, 许珂敬, 刘曙光, 等. 硫脲在铜阴极电沉积中的作用[J]. 中国有色金属学报, 1999, 9(2): 370-371. DONG Yunhui, XU Kejing, LIU Shuguang, et al. Influence of thiourea on cathodic electrodepostion of copper[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(2): 370-371. DOI:10.19476/j.ysxb.1004.0609.1999.02.030 |

2022, Vol. 30

2022, Vol. 30