2. 高能束流加工技术重点实验室,北京 100024

2. Science and Technology on Power Beam Processes Laboratory, Beijing 100024, China

非连续增强钛基复合材料具有高的比强度、比刚度,优异的高温性能和持久性能[1-2],在航空航天领域极具应用潜力。其中以近α型钛合金为基体的钛基复合材料有望进一步提升高温钛合金的使用温度[3]。陶瓷增强体TiB因其高的强度、弹性模量,低的膨胀系数以及与钛基体良好的界面结合性能,是目前钛基复合材料中理想的增强相[4-5]。选择强塑性匹配良好、高温性能以及焊接性能优异的TA15高温钛合金为基体,结合TiB增强相有望进一步提升其使用温度,满足未来高超声速飞行器耐高温结构件的选材要求。

然而,钛基复合材料中由于增强相与基体间存在明显的性能差异,焊接过程中增强相发生的变化、与基体间的界面结合以及对基体合金焊接性能的影响等不确定因素给复合材料的焊接性带来一系列挑战。目前,有关原位自生钛基复合材料的研究大多集中于TiB单元增强、TiB+TiC二元增强以及TiB+TiC+Re2O3稀土相多元混杂增强的复合材料室温、高温性能[6-7],有关复合材料激光焊接的相关研究甚少。作为面向航空航天工程应用的结构材料,其焊接工艺适应性研究是十分重要和必要的。因此本文以TiBw/TA15复合材料为研究对象,研究不同激光焊接功率下复合材料内部组织结构演变及相组成变化规律,以期为复合材料的工程化应用提供理论参考和依据。

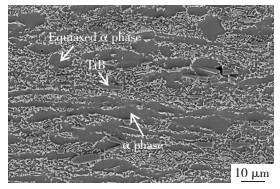

1 实验选用的母材为热压烧结法制备的网状TiBw/TA15复合材料,增强相含量为5.0vol.%。经α+β相区轧制后获得1.5 mm厚的TiBw/TA15复合材料板材,采用金相法测得的复合材料相转变温度Tβ≈1 010 ℃。图 1为退火态母材显微组织,可见存在两种形态的初生α相,即等轴状和层片状。次生α相大部分已发生球化,仅有少部分保留变形后冷却过程中形成的针状形貌特征。复合材料中TiB晶须轧制后发生明显破碎并沿轧制方向呈定向分布。

|

图 1 TiBw/TA15复合材料母材显微组织 Fig.1 Microstructure of TiBw/TA15 composite |

本文重点探究经不同功率的激光焊接后TiBw/TA15复合材料的显微组织结构演变以及热处理对其显微组织的影响,共设计1 000、1 800、2 000和2 600 W 4组不同焊接功率,焊接过程未采用焊丝,焊接方向垂直于轧制方向,焊接速度为2.4 m/min,离焦量为+2 mm。激光器采用通快激光器,型号为Trudisk6002,HIGHYAG激光头,焦距为300 mm,运动机构为六自由度KUKA机械手。焊接后显微组织分析试样如图 2所示。显微组织观察采用日本OLYMPUSBX41M金相显微镜(OM)和美国FEI的Quanta250FEG场发射扫描电子显微镜(FE-SEM)。热处理实验采用标准马弗炉,表 1为采用的热处理工艺。相组成分析采用德国BRUKER公司D8ADVANCE型X射线衍射仪,采用Cu靶和石墨单色器,实验工作电流40 mA,工作电压40 kV,衍射范围20°~90°,扫描步长0.01°。

|

图 2 TiBw/TA15复合材料激光焊接后的显微组织试样 Fig.2 Microstructure of TiBw/TA15 composite after laser welding |

| 表 1 激光焊接TiBw/TA15复合材料热处理工艺参数 Table 1 Heat treatment parameters of laser-welded TiBw/TA15 composite |

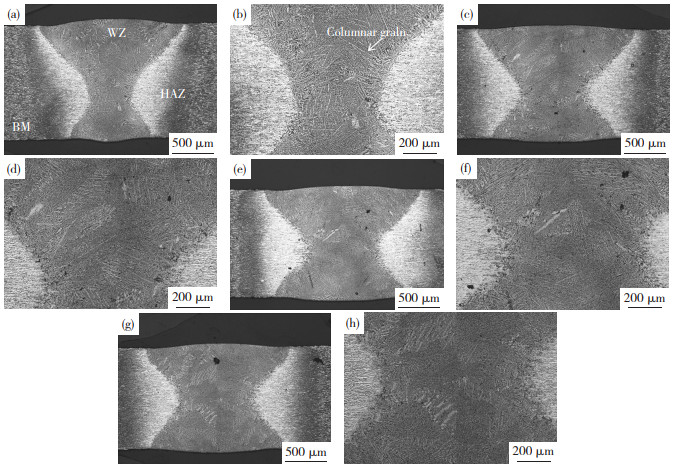

TiBw/TA15复合材料的激光焊接为快速熔化与凝固的过程。图 3、图 4为复合材料经不同功率焊接后不同位置处的微观组织形貌。焊接后复合材料宏观上由3部分组成:焊接接头区(WZ)、热影响区(HAZ)以及基体区(BM)。不同焊接功率下接头区均表现为明显的双漏斗形形貌,但由于不同焊接功率的热输入不同,焊接接头宽度有所差异,其中经1 000 W功率焊接的复合材料焊接接头宽度明显较小(图 3(a))。从高倍焊缝组织中观察发现(图 3(b)、(d)、(f)、(h),图 4(c)、(f)、(i)、(l)),焊接接头区域组织细小,无明显焊接气孔、微裂纹等缺陷,β晶粒沿熔合线垂直方向呈明显柱状晶方式生长,不同方向上晶粒生长趋势有所差异[8-9]。焊接接头附近半熔化区金属母材表面原始晶粒为焊接接头内新晶粒的形核提供了良好的非均匀形核衬底,导致焊缝处形成了柱状晶[10]。

|

图 3 不同激光焊接功率焊接后的TiBw/TA15复合材料焊缝显微组织 Fig.3 Microstructure nearweld of TiBw/TA15 composite under differentlaser weldingpower: (a), (b) 1 000 W; (c), (d) 1 800 W; (e), (f) 2 000 W; (g), (h) 2 600 W |

|

图 4 TiBw/TA15复合材料激光焊接后的显微组织 Fig.4 Microstructure of TiBw/TA15 composite after laser welding: (a)~(c) 1 000 W; (d)~(f) 1 800 W; (g)~(i) 2 000 W; (j)~(l) 2 600 W |

图 4(a)、(d)、(g)、(j)为不同焊接功率下复合材料远离焊缝区的母材显微组织。可见,母材组织并未表现出明显的差异,与板材原始组织接近,表明远离焊接接头区受焊接热影响较小,复合材料母材组织仍保留为原始两相组织形貌。

图 4(b)、(e)、(h)、(k)为不同焊接功率焊接后复合材料的热影响区显微组织形貌。由于距离焊缝远近的差异,HAZ显微组织存在明显不均匀现象。焊接功率较小时,熔合线两侧复合材料显微组织差异较大,靠近焊缝区的HAZ组织受焊接热循环影响大,组织细小,β晶内形成了交错分布的针状马氏体相,随着焊接功率的增加,马氏体宽度及析出数量有所增加,这主要是由于焊接热输入的增加以及冷却速率下降导致析出的马氏体发生了长大粗化[11]。靠近母材区由于受焊接热循环影响较小,组织中仅析出有针状马氏体相,原始组织中TiB并未发生明显变化,仍以轧制带状形态分布。

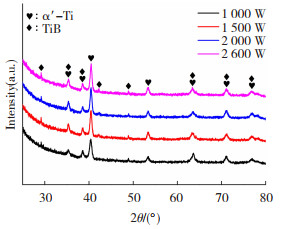

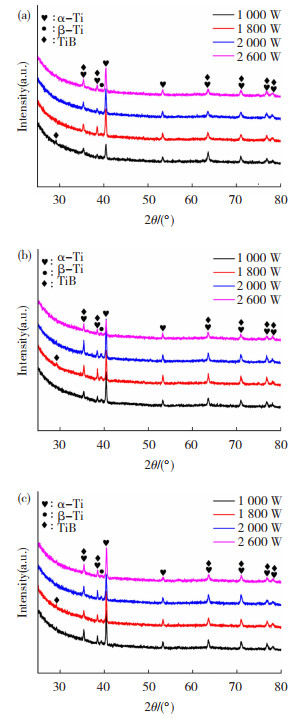

图 5为不同焊接功率焊接后复合材料的相组成。可见,复合材料焊缝处室温下由α′马氏体和TiB两相组成。由于激光焊接温度高,冷却速度快,不同激光功率焊接后复合材料中基体β相来不及发生平衡转变,以切变形式形成与α相晶体结构相似的α′马氏体组织,α′马氏体相为α相的过饱和固溶体,其主体结构与α相相同,所以在X射线衍射图中仅表现为衍射峰的宽化,其衍射峰的位置与α相几乎完全重合。X射线衍射图中的TiB衍射峰表明激光焊接后复合材料中存在有一定量的TiB相。

|

图 5 TiBw/TA15复合材料激光焊接焊缝处的相组成 Fig.5 Phase composition at weld of laser-welded TiBw/TA15 composite |

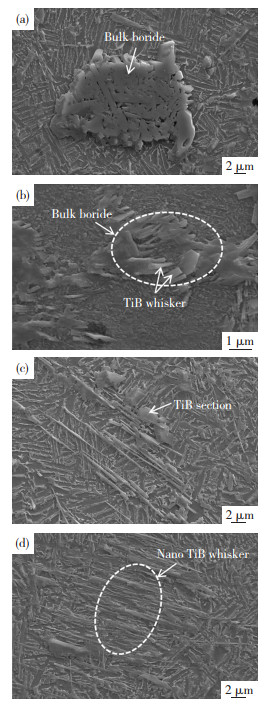

图 6为复合材料经不同功率焊接后焊缝区的高倍微观组织形貌。

|

图 6 TiBw/TA15复合材料焊缝处高倍显微组织 Fig.6 High-magnification observation of microstructure at weld of TiBw/TA15 composite: (a), (b) 1 000 W; (c), (d) 1 800 W; (e), (f) 2 000 W; (g), (h) 2 600 W |

不同功率焊接后β晶粒周围均包裹有析出相,勾勒出了β柱状晶的形貌。焊接功率较低时,β柱状晶晶粒尺寸较小,析出相在晶界和晶内均有析出,晶内析出的呈细小晶须状,晶界上呈包覆状。此外,低焊接功率复合材料显微组织中还观察到沿β晶内分布的短棒状析出相(图 6(b))。高功率焊接时,析出相沿β晶界出现了明显的聚集析出现象(图 6(d), (h)),其形貌主要以短片状为主。为了进一步确定这些析出相,对图 6中A、B区域的析出相进行EDS分析(表 2为EDS测试结果),可以看出EDS区域中B原子百分比明显较高,由于钛合金中能稳定存在的硼化物仅有TiB,因此结合析出物的形貌和焊缝区的相组成(图 5)初步判定晶内、晶界析出物为不同形貌的TiB,这与前人的研究结果相一致[12-13]。

| 表 2 TiBw/TA15复合材料焊缝处EDS测试结果 Table 2 EDS test results at weld of laser-welded TiBw/TA15 composite |

区别于原始基体组织中的TiB,焊缝中的TiB尺寸明显更为细小,且其分布也有别于基体组织,显然焊接过程对TiB产生了明显的影响。为了进一步探究焊接过程中焊缝中TiB的演变机制,结合Ti-B二元相图[14]进行分析。本文所研究的复合材料中B元素含量为0.9wt.%,低于Ti-B二元合金共晶点(1.7wt.%B)。激光焊接过程中由于高的热输入,焊缝处的温度远高于TiB的熔点(2 200 ℃),原始复合材料中TiB增强相发生裂解反应:TiB→Ti+B,转变为Ti原子和B原子溶解于液相当中。随后快速冷却过程中,依据Ti-B二元相图,最先析出β相,由于B原子在钛合金两相当中固溶度极低,因此在析出β相的同时,原固溶于液相当中的B原子被不断推至固液界面前沿聚集引发成分过冷。成分过冷为不稳定状态,会促使周围液相当中新的β相不断形核,当凝固温度下降至1 560 ℃时,剩余液相与处于β晶界处的B原子发生共晶反应,生成TiB。随着β晶粒的长大,TiB晶须不断迁移至两相界面处,成簇分布,且由于激光焊接冷却过程极快,焊接重熔后冷速高达106~108 ℃/s,冷却速度明显高于传统熔铸及粉末冶金工艺,导致迁移至界面处的TiB来不及发生长大粗化,因此激光焊接后焊缝处重熔形成的TiB相比于原始基体组织中的TiB尺寸更为细小。当温度下降至低于两相转变温度时,β相快速冷却发生β→α′转变,形成马氏体组织。因此室温下焊接后复合材料由晶界处包覆状TiB和网篮状马氏体组成。

图 7为复合材料激光焊接过程中复合材料内部组织演变过程及晶须形成过程。结合图 3、4可以发现,远离焊缝区的热影响区组织由于受焊接热输入影响较小,复合材料组织中TiB并未发生上述转变,仍保留为原始轧制态带状形貌,长径比也未发生明显变化。

|

图 7 TiBw/TA15复合材料激光焊接过程中TiB演变机制 Fig.7 Evolution mechanism of TiB during laser welding of TiBw/TA15 composite |

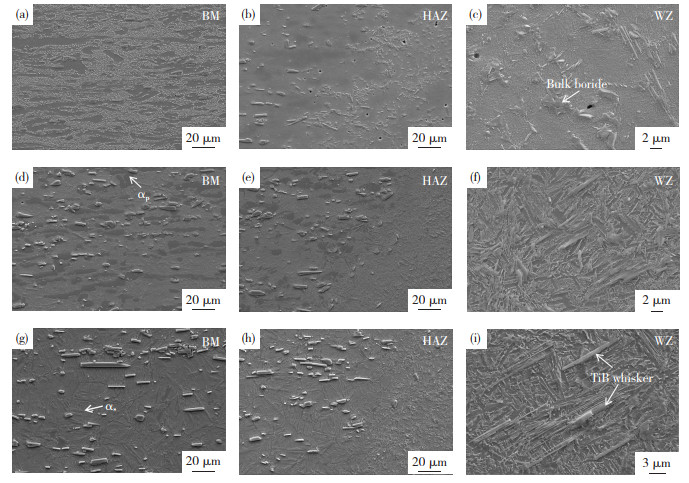

图 8为2 600 W激光焊接功率焊接后复合材料经不同热处理工艺处理后不同位置处的显微组织。观察焊缝处显微组织发现(图 8(c)、(f)、(i)),相比于原始态,热处理后其基体组织和增强相均发生了明显的变化。650 ℃温度下退火1 h后(图 8(c)),复合材料β晶粒内析出细小致密且取向随机的α片层,TiB仍以β晶界分布为主,但其形貌有别于原始态,出现粗的TiB,这可能是因为激光焊接快速冷却过程中B元素在熔池中的扩散不充分且不均匀,退火后加速析出,形成了块状化合物[15-16]。此外在局部还观察到有粗化的高长径比TiB,这可能与热处理过程中原始态中的硼化物发生了长大,其长径比增加有关。对比更高温度下热处理态复合材料焊缝组织中TiB形貌可发现,随着热处理温度的升高,块状硼化物逐渐向高长径比TiB晶须转变,在1 050 ℃温度热处理后,TiB发生了明显的粗化,其长径比也明显高于低温热处理态。除观察到有大量高长径比TiB外,还观察到有块状硼化物中析出的细小针状TiB。结合复合材料中TiB形成过程,推断TiB形貌的转变与激光焊接引起的快速冷却过程相关。激光焊接后由于冷却速度极快,重熔过程中发生非平衡转变,B元素固溶度增大,在固液界面处发生聚集,导致局部B元素扩散不充分且不均匀,呈现过饱和状态,形成的TiB也来不及生长;热处理过程中,随着热处理温度的升高,这种不稳定态硼化物逐渐向平衡态TiB晶须转变,其长径比也随着固溶温度的升高而逐渐增大。不同热处理温度下复合材料基体组织也发生了明显变化,650 ℃退火后,激光焊接快速冷却形成的α′针状马氏体发生分解,转变为平衡态α片层和残余β相。980 ℃固溶处理后,初生α相大部分转变为亚稳β相,时效过程中亚稳β相分解为次生α片层和β相。单相区1 050 ℃固溶处理后,基体中α片层发生明显粗化,由于固溶温度较高,α′马氏体分解形成的α片层发生迅速长大。

|

图 8 不同热处理工艺下激光焊接TiBw/TA15复合材料的显微组织 Fig.8 Microstructure of laser-welded TiBw/TA15 composite in different heat treatment processes: (a)~(c) 650 ℃/1 h/AC; (d)~(f) 980 ℃/0.5 h/AC+650 ℃/1 h/AC; (g)~(i)1 050 ℃/0.5 h/AC+650 ℃/1 h/AC |

观察不同热处理工艺下复合材料的HAZ区和BM区组织可发现(图 8(a)、(d)、(g)和图 8(b)、(e)、(h)),由于受激光焊接热影响较小,HAZ、BM区中TiB晶须热处理过程中并未发生明显变化,仍以轧制后的破碎带状分布为主,其直径较大,长径比较小。基体组织随热处理工艺变化明显,650 ℃退火后由于退火温度较低,基体显微组织与原态接近。两相区980 ℃固溶后,复合材料基体组织中初生α相(αp)部分发生球化,含量明显减少,球状次生αp相发生α→β相变,逐渐回溶于基体当中;时效过程中,次生α相(αs) 重新以细小针状形式从β转变组织中析出。单相区1 050 ℃固溶后,复合材料基体显微组织为典型网篮组织,即晶内α片层交织分布,无明显集束特征,β晶粒尺寸细小。

图 9为不同热处理工艺下激光焊接TiBw/TA15复合材料焊缝处的相组成。可以看出,复合材料在经过650 ℃退火以及980 ℃和1 050 ℃固溶后,在X射线衍射谱图中均观察到有β相衍射峰出现,表明热处理后基体中α′马氏体已发生完全分解,转变为平衡态α相和β相。热处理后复合材料基体由α、β和TiB三相组成。

|

图 9 不同热处理工艺下激光焊接TiBw/TA15复合材料焊缝处的相组成 Fig.9 Phase composition at weld of laser-welded TiBw/TA15 composite in different heat treatment processes: (a) 650 ℃/1 h/AC; (b) 980 ℃/0.5 h/AC+650 ℃/1 h/AC; (c) 1 050 ℃/0.5 h/AC+650 ℃/1 h/AC |

通过上述分析可以看出,热处理过程对激光焊接后复合材料的显微组织和增强相均产生了显著的影响,尤其是TiB增强相的转变。有别于传统原位法复合材料制备工艺形成的稳态晶须增强相,激光焊接重熔改变了晶须生长条件,导致原位制备的稳态晶须增强相回溶后重新形核长大,受限于极快的冷却速度,晶须重熔后形成亚稳状态,热处理过程中随着热处理温度的改变,这种亚稳态增强相逐渐转变为平衡态。为了进一步探明热处理过程中块状硼化物的转变过程,对不同热处理工艺下激光焊接复合材料焊缝处显微组织进行了进一步观察。从图 10(a)、(b)中可以看出,650 ℃退火后形成的块状硼化物中聚集了大量不同空间取向的细针纳米TiBw,形成了大量的界面,导致系统界面能升高,随热处理温度的升高,B原子扩散加剧,块状硼化物发生分解,当基体中B元素浓度满足TiB化学计量比时,TiB重新形核并沿[010]方向形成纳米长晶须,如图 10(c)、(d)所示[17]。

|

图 10 不同热处理工艺下激光焊接TiBw/TA15复合材料焊缝处的显微组织 Fig.10 Microstructure at weld of laser-welded TiBw/TA15 composite in different heat treatment processes: (a), (b) 650 ℃/1 h/AC; (c), (d) 1 050 ℃/0.5 h /AC+650 ℃/1 h/AC |

1) 激光焊接后TiBw/TA15复合材料由WZ区、HAZ区以及BM区3部分组成。WZ区中β柱状晶晶粒尺寸显著细化,晶内析出针状α′马氏体,晶内马氏体析出数量和尺寸随着激光焊接功率的增加而增加。由于距离焊缝远近的差异,HAZ显微组织存在明显不均匀现象。BM区组织与原始板材组织接近。

2) 激光焊接过程中,TiBw/TA15复合材料WZ区域中TiB发生了回熔,凝固过程中B原子在β晶界聚集引发成分过冷,显著细化了β晶粒尺寸,并于β柱状晶晶界处重新析出网状TiB,尺寸细小且存在一定偏聚。远离WZ区的HAZ区受焊接热循环影响小,TiB未发生明显变化,仍以轧制带状形态分布于基体当中。

3) 激光焊接TiBw/TA15复合材料热处理后焊缝区域出现块状硼化物,随热处理温度的升高,块状硼化物中析出细小纳米针状TiB;单相区1 050 ℃温度固溶后,复合材料中部分TiB发生粗化,长径比明显增加;激光焊接复合材料焊缝中TiB在热处理过程中的转变与焊接过程中极速冷却导致的局部硼元素扩散不充分和不均匀有关。

| [1] |

LIU Z Q, LI R T, WANG Y, et al. High-performance titanium-based composite strengthened with in-situ network-distributed 3D reinforcements[J]. Materials Science and Engineering A, 2021, 802(10): 140572. DOI:10.1016/j.msea.2020.140572 |

| [2] |

苗润, 刘兵亮, 任思雨, 等. 颗粒增强钛基复合材料制备方法与组织性能研究进展[J]. 精密成形工程, 2021, 13(3): 25-39. MIAO Run, LIU Bingliang, REN Siyu, et al. Research progress on preparation methods, microstructure and properties of particle reinforced titanium matrix composites[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 25-39. DOI:10.3969/j.issn.1674-6457.2021.03.003 |

| [3] |

韩远飞, 乐建温, 方旻翰, 等. 高性能原位自生钛基复合材料制备加工与航天应用探索[J]. 中国材料进展, 2020, 39(12): 945-954. HAN Yuanfei, LE Jianwen, FANG Wenhan, et al. Spaceflight application and fabrication of high-performance in-situ titanium matrix composites[J]. Materials China, 2020, 39(12): 945-954. |

| [4] |

刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航天的应用和发展[J]. 航空材料学报, 2020, 40(3): 83-100. LIU Shifeng, SONG Xi, XUE Tong, et al. Application and development of titanium alloy and titanium matrix composites in aerospace field[J]. Journal of Aeronautical Materials, 2020, 40(3): 83-100. DOI:10.11868/j.issn.1005-5053.2020.000061 |

| [5] |

杨光, 王冰钰, 赵朔, 等. 选区激光熔化3D打印钛基复合材料研究进展[J]. 稀有金属材料与工程, 2021, 50(7): 2641-2651. YANG Guang, WANG Bingyu, ZHAO Shuo, et al. Research progress on selective laser melting 3D printing of titanium matrix composites[J]. Rare Metal Materials and Engineering, 2021, 50(7): 2641-2651. |

| [6] |

王方秋, 覃继宁, 王立强, 等. 原位合成(TiB+TiC)/Ti-6Al-4V基复合材料的室温及高温拉伸性能[J]. 机械工程材料, 2013, 37(2): 49-52. WANG Fangqiu, QIN Jilin, WANG Liqiang, et al. Room temperature and high temperature tensile properties of in situ synthesized(TiB+TiC)/Ti-6Al-4V composites[J]. Materials for Mechanical Engineering, 2013, 37(2): 49-52. |

| [7] |

冯俊, 姜中涛, 韩骐璘. 不连续增强钛基复合材料的研究进展[J]. 粉末冶金技术, 2020, 38(5): 391-398. FENG Jun, JIANG Zhongtao, HAN Qilin. Research progress on discontinuous reinforced titanium matrix composites[J]. Powder Metallurgy Technology, 2020, 38(5): 391-398. DOI:10.19591/j.cnki.cn11-1974/tf.2019070001 |

| [8] |

ZHANG Z G, QIN J N, ZHANG Z W, et al. Microstructure effect on mechanical properties of in situ synthesized titanium matrix composite reinforced with TiB and La2O3[J]. Materials Letters, 2010, 64: 361-363. DOI:10.1016/j.matlet.2009.11.019 |

| [9] |

BALASUBRAMANIAN M, JAYABALAN V, BALASUBRAMANIAN V. Effect of pulsed current gas tungsten arc welding parameter on microstructure of titanium alloy welds[J]. Journal of Manufacturing and Engineering-ASME, 2009, 131: 064501. DOI:10.1115/1.4000373 |

| [10] |

毛建伟, 黄光法, 王立强, 等. 原位钛基复合材料激光焊接过程中TiB晶须增强体的微观结构演变[J]. 稀有金属材料与工程, 2017, 46(S1): 116-121. MAO Jianwei, HUANG Guangfa, WANG Liqiang, et al. Microstructural evolutions of in-situ TiB whisker reinforcement during laser welding TiB/Ti composites[J]. Rare Metal Materials And Engineering, 2017, 46(S1): 116-121. |

| [11] |

WU H Y, DONG Y P, LI X W, et al. First principle calculations and low cost SLM processing of Ti-TiB composite materials[J]. Materials Science and Engineering A, 2020, 803(9): 140711. DOI:10.1016/j.msea.2020.140711 |

| [12] |

MAO J W, WANG M M, WANG L Q, et al. Weld zone characteristic and mechanical performance of in situ titanium matrix composites using gas tungsten arc welding (GTAW)[J]. Science and Technology of Welding & Joining, 2012, 17(8): 630-635. DOI:10.1179/1362171812y.0000000054 |

| [13] |

DONG Y P, LI Y L, EBEL T M, et al. Cost-affordable, high-performance Ti-TiB composite for selective laser melting additive manufacturing[J]. Journal of Materials Research, 2020, 35(15): 1922-1935. DOI:10.1557/jmr.2019.389 |

| [14] |

SEN I, TAMIRISAKANDALA S, MIRACLE D B, et al. Microstructural effects on the mechanical behavior of B-modified Ti-6Al-4V alloys[J]. Acta Materialia, 2007, 55(15): 4983-4993. DOI:10.1016/j.actamat.2007.05.009 |

| [15] |

ZHANG Y F, LI J. Microstructure of in situ TiB reinforced titanium matrix composite coatings by laser cladding with different pre-placed powder thickness[J]. Advanced Materials Research, 2011, 239-242: 899-902. DOI:10.4028/www.scientific.net/AMR.239-242.899 |

| [16] |

HU Y B, NING F D, WANG H. Laser engineered net shaping of quasi-continuous network microstructural TiB reinforced titanium matrix bulk composites: Microstructure and wear performance[J]. Optics & Laser Technology, 2018, 99: 174-183. DOI:10.1016/j.optlastec.2017.08.032 |

| [17] |

张敏. 原位法Ti-TiBw复合材料组织演变及其性能研究[D]. 西安: 西安理工大学, 2020. ZHANG Min. Microstructure evolution and mechanical properties of insitu Ti-TiB wcomposites[D]. Xi'an: Xi'an University of Technology, 2020. |

2022, Vol. 30

2022, Vol. 30