2. 浙江大学 材料科学与工程学院,杭州 310027;

3. 北京空间飞行器总体设计部,北京 100094

2. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, China;

3. Beijing Institute of Spacecraft System Engineering, Beijing 100094, China

AlSi10Mg合金作为应用最广泛的一类铸造铝合金,因其具有比强度高、密度低、抗腐蚀性能好而被广泛应用于航天航空领域和汽车领域[1-3]。近年来,随着航空航天领域轻量化的需求不断增加,对复杂结构且具有高性能的铝合金要求越来越高[4],传统的铸造、锻造工艺尚无法满足其需求,而采用激光增材制造技术可以一次成形,并且可以直接成形形状复杂的铝合金零部件,减少工序,因而可以降低成本。选区激光熔化技术是激光增材制造技术的一种,其采用激光作为热源,激光束按照特定规划的路径来熔化铺展在粉末床上的金属粉末,经过逐层堆积,最终将三维模型转化成实体零部件,整个过程中不需要模具的加工,生产周期较短[5-6]。

AlSi10Mg合金作为一种亚共晶铸造铝合金,随着温度的升高,其强度逐渐降低,而延伸率则逐渐增大,且超过300 ℃时会发生动态回复以及动态再结晶现象[7-9],这会引起材料的显微结构发生变化。Cao等[10]研究了25~400 ℃范围内选区激光熔化成形AlSi10Mg合金组织的演变行为,发现当加热到300 ℃后,Si颗粒明显粗大,并且部分Si相从Al基体中析出,观察断口发现高温下试样的断裂机制为从室温下的脆-韧混合断裂向韧性断裂转变,动态软化机制导致高温下试样断裂表面表现出很大的韧窝。激光增材制造AlSi10Mg合金成形过程中冷却速率较大,材料经历大的过冷度,使得它的晶粒细小,约为几个微米[11],这种细小的组织有利于提高其力学性能。而传统的铸造AlSi10Mg合金由粗大的棒状或者针状Si与Al基体共同组成,晶粒大小为几十至几百微米[12]。这种显微组织的差异决定其力学性能与铸态的不同,因此,探究选区激光熔化AlSi10Mg合金在不同温度原位拉伸过程中显微结构的演变以及断裂机理显得尤为重要。

尽管国内外许多学者都对激光增材制造AlSi10Mg合金在不同温度下的断裂机理进行了研究[13-16],但研究者都是通过断口进行的研究,并且对于试样在不同温度下随应力增大显微结构的演变的研究尚鲜有报道。为此, 本文将采用自主研制的原位高温拉伸台,将其置入扫描电镜中,实时、动态的观测拉伸过程中试样显微结构的变化,并对试样在不同温度下的断裂机理进行总结。

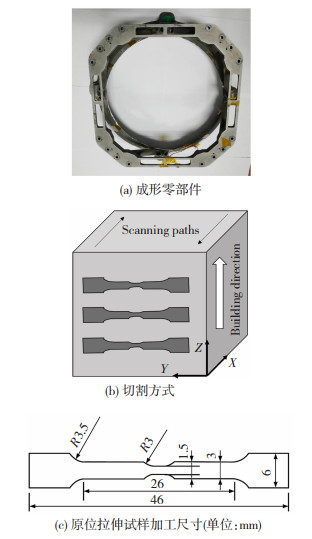

1 实验实验所用AlSi10Mg合金的主要化学成分(质量分数,%)为:Al 84.28,Si 14.90,Fe 0.11,Cu 0.17,Mn 0.17,Mg 0.34,Zn 0.03。采用选区激光熔化(SLM)成形AlSi10Mg合金的零部件如图 1(a)所示,此成形零部件由上下两部分组成,上面部分长宽均为34.5 cm,下面部分内、外直径分别为30.2、38.8 cm。而后用电火花切割方式将材料上面部分沿扫描方向进行切割,并加工为原位拉伸试样,切割方式如图 1(b)所示,试样加工尺寸为图 1(c)所示,试样长46 mm,宽6 mm,厚度为0.7 mm。对试样进行原位拉伸前, 先选用SiC砂纸从800#到5000#进行机械打磨,直到没有明显的划痕,之后先用1 μm的金刚石抛光膏粗抛,再用0.5 μm的金刚石抛光膏细抛,直到样品表面呈镜面且无划痕,再用凯勒试剂(HF ∶HCl ∶HNO3 ∶H2O= 1 ∶1.5 ∶2.5 ∶95)腐蚀30 s,然后用超声波进行清洗,待吹干后进行原位SEM拉伸。

|

图 1 选区激光熔化成形AlSi10Mg合金 Fig.1 SLM AlSi10Mg alloy: (a) formed parts; (b) specimen extraction method; (c) specimen size of in-situ tensile testing (unit: mm) |

采用自主研发的原位加热拉伸台作为本实验的原位拉伸加热装置,并将其放于TESCAN S8000扫描电子显微镜中,进行原位加热拉伸实验,实验装置如图 2(a)所示。图 2(b)为原位加热装置部分截面示意图,原位拉伸装置由拉伸台和加热器两部分共同组成,样品两端通过左右两边的夹具固定在拉伸台上,通过与底部的加热器接触进行加热。拉伸台的左右夹具由多级齿轮传动系统控制,可实现中心对称地双向拉伸,确保拉伸过程中试样的标距段始终在SEM观察视野内。Ma[17]、王晋等[18]的工作中对此原位拉伸装置的工作原理进行了详细介绍。

|

图 2 原位拉伸装置(a)及部分工作横截面示意图(b) Fig.2 In-situ tensile device (a) and cross-section of partial device (b) |

原位拉伸温度选择室温(25 ℃)、200和300 ℃,拉伸速率均为0.5 μm/s。实验采用电压控制方式对样品进行分段逐级加温,待加热到实验所需温度后,对试样进行30 min的保温,以确保试样受热均匀。在拉伸过程中,可随时暂停拉伸并对试样进行SEM拍摄,实现实时、动态的观测拉伸过程中试样显微结构的演变。

此外,为了对拉伸变形初期样品表面的应变场分布进行研究,采用数字图像相关技术(Digital Image Correlation, DIC)对室温下选区激光熔化AlSi10Mg合金进行了研究。DIC技术常被用来测量原位拉伸过程中随拉伸载荷增大试样表面的变形程度及应变分布,它的测量原理是通过测量拉伸过程中样品表面像素的移动位置,进而得到位移矢量,从而得到样品表面的应变分布情况[19]。采用开源的Ncorr软件作为DIC图像处理软件[20],为了便于观察,DIC处理图像重叠到SEM图上的图像透明度选择为0.2。

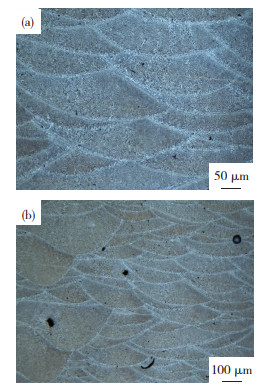

2 结果与讨论 2.1 选区激光熔化AlSi10Mg合金的显微组织图 3为选区激光熔化AlSi10Mg合金的宏观组织形貌及其缺陷分布。由图 3(a)可以看出,其宏观组织形貌呈现典型的“鱼鳞”结构,即由半圆形的熔池轨道相互搭接而成,这是在选区激光熔化过程中经激光扫描后熔池凝固并逐层叠加形成的。此外,选区激光熔化AlSi10Mg合金表面还存在一些气孔、未熔化的粉末等不规则的缺陷,如图 3(b)所示,这些缺陷会对试样的力学性能产生不利影响。

|

图 3 选区激光熔化AlSi10Mg合金的宏观组织形貌(a)及其缺陷分布(b) Fig.3 Macrostructure (a) and defects distribution of SLM AlSi10Mg alloy (b) |

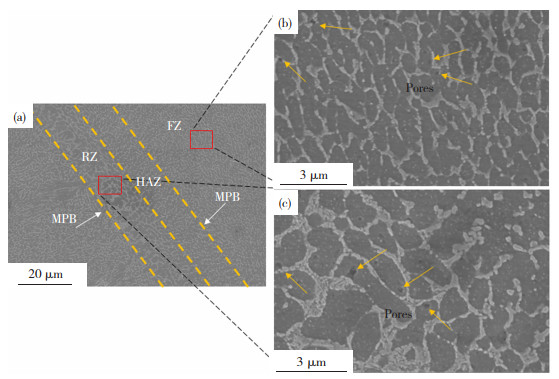

为了进一步微观表征试样的显微组织,采用SEM对试样进行观测。图 4显示了选区激光熔化AlSi10Mg合金的SEM图。由图 4可以明显看到,选区激光熔化AlSi10Mg合金的显微结构由灰色的α-Al基体和白色的共晶Si组成,且共晶Si呈连续网格状均匀分布在α-Al基体上。从图 4(a)可以看出,由于共晶Si的尺寸不同,选区激光熔化AlSi10Mg合金的显微组织分为3部分,分别为粗晶区(RZ),细晶区(FZ)和热影响区(HAZ),熔池边界由MPB表示。在Al-Si界面还可发现一些亚微米级的孔洞[19],如图 4(b)和(c)中黄色箭头所示。这种组织差异是由激光增材过程中熔池中心和边缘冷却速率的差异和激光层层扫描导致AlSi10Mg合金反复受热引起的。由于SLM成形过程中激光能量呈高斯分布,熔池中心区域热梯度较小,过冷度较大,大的过冷度会抑制晶粒的生长,导致该部分晶粒细小,形成细晶区, 晶粒尺寸约1 μm,如图 4(b)所示;而熔池边界区域热梯度较大,过冷度较小,导致该部分晶粒有足够的生长时间,此外,由于在选区激光熔化过程中这部分晶粒经历了重熔,形成热积累效应,因此,组织粗大,形成粗晶区,约2~4 μm,如图 4(c)所示。

|

图 4 选区激光熔化AlSi10Mg合金的微观组织(a)及其局部细晶区放大(b)和粗晶区放大(c) Fig.4 Microstructure of SLM AlSi10Mg alloy (a) and local enlarged view of FZ (b) and RZ (c) |

由于铝合金本身对激光具有较高的反射率,因此在制造过程中需选用大功率的激光器,以保证提供的高能量能够完全熔化铺展在粉末床上的金属粉末,然而较高的冷却速率(可达103 ~108 ℃/s),使得制造过程中空气来不及溢出进而被凝固前沿所捕获,因此停留在熔池中而产生气孔[21],但拉伸过程中气孔处容易形成微裂纹的萌生及扩展,会对材料的力学性能及其断裂机制产生不利影响。随后采用Archimedes原理,对样品的实际密度进行测试,并结合AlSi10Mg的理论密度(2.68 g/cm3)[22],根据式(1)计算试样的孔隙率。

| $ P = \left( {1 - \frac{{{\rho _1}}}{{{\rho _2}}}} \right) \times 100\% $ | (1) |

式中:P为孔隙率;ρ1为实际密度;ρ2为理论密度。共对6个试样的孔隙率进行计算,结果如表 1所示,取其平均值3.31%作为实验结果。

| 表 1 选区激光熔化AlSi10Mg合金的孔隙率 Table 1 Porosity of SLM AlSi10Mg alloy |

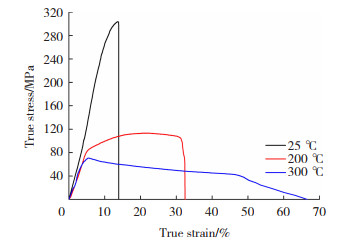

图 5为选区激光熔化AlSi10Mg合金在不同温度下的真实应力-应变曲线,样品尺寸如图 1(c)所示。从图 5可以看到,在不同温度下选区激光熔化AlSi10Mg合金表现为不同的拉伸行为。25 ℃时,样品显示了明显的加工硬化效应,抗拉强度达304 MPa,延伸率较低,约7.4%。这是由于变形初期随着应力的增加,位错密度逐渐增加,增大了位错运动的阻力,使得材料抵抗变形的能力增加[23],因此,应力首先随着应变量的增大而增大,当到达峰值应力304 MPa时,试样发生断裂,说明试样的塑性较差。变形温度为200 ℃时,变形初期,应力随着应变量的增大而增大,当应变量为5%左右时,进入塑性变形阶段,此后应力随着应变量的增大逐渐趋于稳定,直至试样发生断裂,应力-应变曲线表现为明显的动态回复型。当温度增大到300 ℃时,应力首先随着应变量的增大而增大,当应力达到71 MPa时,应力随应变量的增大而减小,这是因为温度升高使原子间距增加,原子间的结合力变弱,使得材料抵抗变形的能力下降[7, 23],因此,在高温塑性变形中,试样发生了动态再结晶,导致材料发生软化。

|

图 5 选区激光熔化AlSi10Mg合金在不同温度下的真应力-应变曲线 Fig.5 True stress-strain curves of SLM AlSi10Mg alloy at different temperatures |

表 2为选区激光熔化AlSi10Mg合金在室温、200和300 ℃时的力学性能,其中样品尺寸采用图 1(c)所示的非校准样品。对比发现,随着温度的升高,拉伸试样的强度降低,而延伸率则增大,具体表现为屈服强度从室温时的207 MPa降低到300 ℃时的52 MPa, 极限抗拉强度从室温时的304 MPa降低到300 ℃时的71 MPa,延伸率则从室温时的7.4%增大为300 ℃时的59.5%。因此,说明材料的拉伸性能受温度影响较大。

| 表 2 选区激光熔化AlSi10Mg合金在不同温度下的力学性能 Table 2 Mechanical properties of SLM AlSi10Mg alloy at different temperatures |

为了研究选区激光熔化AlSi10Mg合金在不同温度下的断裂机制,本文对不同温度下试样拉伸至各个应变阶段的变形过程以及断口形貌进行了分析。

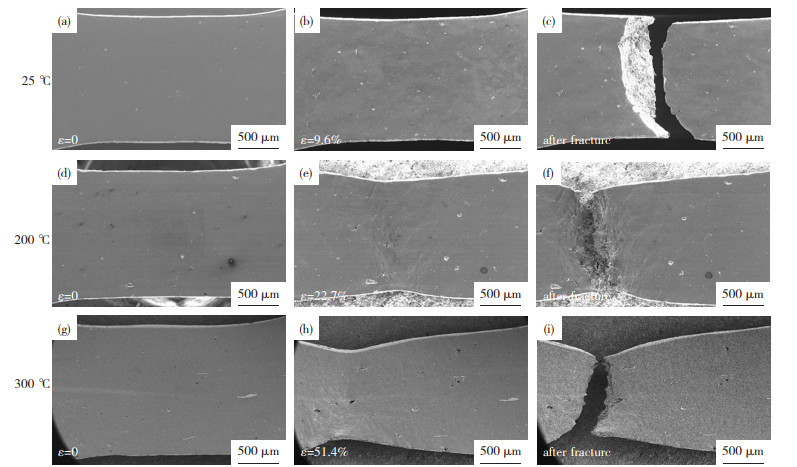

图 6对比了选区激光熔化AlSi10Mg合金在室温、200、300 ℃下的原位拉伸宏观变形过程。由图 6可以看到,从整体来看,室温下试样的断裂位置几乎位于标距段中心,200 ℃时试样的断裂位置偏离标距段中心,而300 ℃时试样的断裂位置则位于标距段边缘,说明试样的断裂位置随着温度的升高而远离标距段中心。此外,室温下,试样从拉伸开始至断裂过程中无明显的颈缩现象,说明试样的塑性较差;200与300 ℃下试样在拉伸过程中则显示出明显的颈缩现象,且300 ℃下颈缩现象最明显,说明试样在此温度下经历了更充分的塑性变形。

|

图 6 选区激光熔化AlSi10Mg合金室温(a~c), 200 ℃(d~f), 和300 ℃(g~i)原位拉伸宏观断裂行为 Fig.6 In-situ macrofracture behavior of SLM AlSi10Mg alloy at room temperature (a~c), 200 ℃ (d~f), and 300 ℃ (g~i) |

为了进一步研究试样的断裂行为,对试样在不同温度下显微组织演变进行研究。由于室温下选区激光熔化AlSi10Mg合金的塑性较差,断裂在瞬间发生,难以捕捉到微裂纹的萌生及扩展,因此采用数字图像相关技术(DIC)对原位拉伸各个应变阶段进行研究。图 7是在室温拉伸样品断口表面未出现变形迹象的条件下,采用DIC对SEM图片进行处理的结果,图中显示的是exx图,即沿拉伸方向的应变,右侧的标尺代表应变值,随着颜色从蓝色变为红色,应变值逐渐增大。其中图 7(a~c)为位于靠近试样断裂位置的气孔周围的DIC分析结果,此时SEM图中未发生任何变化,而在DIC分析结果中发现,当应变量从0.2%增大到1.1%时,气孔内部的红色区域由少量变为多量,而气孔外部区域则由蓝色变为黄色,说明随着应变量的增大,气孔内部右侧区域首先发生应变,出现了明显的应力集中,并且随着拉伸应变量的增大,应变值逐渐增大,而气孔外部区域的变形则比较均匀。

|

图 7 选区激光熔化AlSi10Mg合金室温原位拉伸气孔周围(a~c)和远离气孔周围(d~f)的应变场分布 Fig.7 In-situ strain field distribution of SLM AlSi10Mg alloy at room temperature: around pores (a~c) and without pores (d~f) |

除气孔对拉伸过程中应变分布具有一定的影响外,晶粒尺寸对应变分布也有很大的影响。图 7(d~f)为靠近断裂位置的无缺陷处显微组织的DIC分析结果,可以看到,粗晶区首先产生应变,如图中白色虚线所示,在随后的拉伸过程中,粗晶区的应变量达到最大值0.1,因此, 位于熔池边界的粗晶区为组织突变区,说明这部分组织最为薄弱,在拉伸过程中容易产生较大变形。因此沿扫描方向拉伸时,熔池边界的组织突变结合孔洞连通造成试样发生断裂。

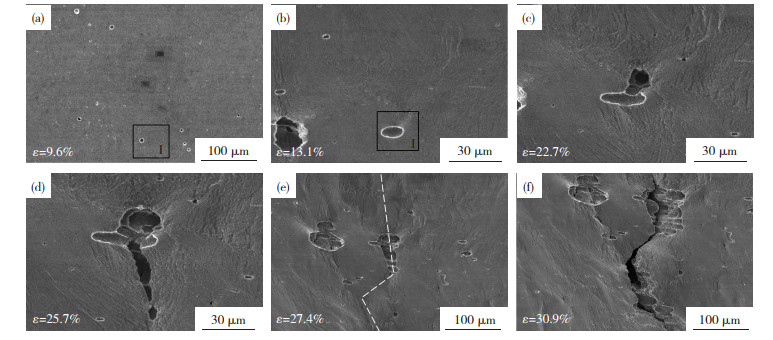

图 8为200 ℃时选区激光熔化AlSi10Mg合金原位拉伸过程中拉伸至不同应变下显微孔洞的演变过程。当应变由9.6%变为13.1%时,缺陷I由图 8(a)中的圆形变为图 8(b)中的椭圆形,随着原位拉伸过程的进行,缺陷I处的气孔上方发生孔洞形核,Qin等[24]和马晋遥等[25]的研究中也发现,由于缺陷周围容易引发应力集中,因此,在相同载荷下,裂纹首先在缺陷周围形核。当应变达到22.7%时,如图 8(c)所示,缺陷I处裂纹与上方形核孔洞连通,并且有向右下方扩展的趋势;当应变达到25.7%时,如图 8(d)所示,裂纹变宽,并逐渐向右下方孔洞处扩展,裂纹的扩展路径如图 8(e)处白色虚线所示,当应变达到30.9%时,裂纹贯通,形成主裂纹,如图 8(f)所示。

|

图 8 选区激光熔化AlSi10Mg合金200 ℃原位拉伸过程不同应变下显微孔洞演变过程 Fig.8 In-situ evolution of micropores under different strain of SLM AlSi10Mg alloy at 200 ℃ |

因此,200 ℃时,由于缺陷I处初始孔洞边缘的应力集中产生新的孔洞形核,并与相邻孔洞相连通,导致试样的最终断裂。300 ℃试样断裂机制与200 ℃相同,均是由于初始孔洞边缘的应力集中产生新的孔洞形核,并与相邻孔洞相连通,导致试样的最终断裂。

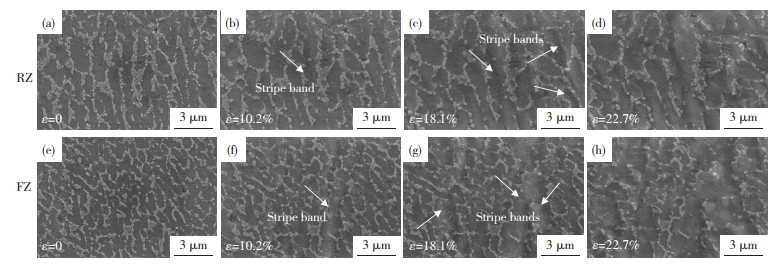

图 9显示了200 ℃下原位拉伸选区激光熔化AlSi10Mg合金不同应变下微观组织的演变过程。由于晶界强度高于晶内强度,此时位错从晶体内部运动到晶界时会受到很大的阻碍作用,因此,当应变量达到10.2%时,如图 9(b)白色箭头所示,晶体内部首先产生条纹带,而网格状的共晶Si处未发生变化,造成试样晶内和晶界变形程度不均匀,随着原位拉伸过程的继续进行,试样出现颈缩现象,如图 6(e)所示;当应变量达到18.1%时,如图 9(c)所示,试样内部多处发生晶内滑移,且最先出现的条纹带发生扩展,晶界处的孔洞也发生扩展,随着应变量的继续增大,当应变量达到22.7%时,如图 9(d)所示,条纹带的宽度逐渐增大。细晶区处组织变化与粗晶区处相同,如图 9(e~h)所示,均是晶体内部先发生滑移,产生条纹带,而后随着应变量的增大,条纹带逐渐向晶界扩展。

|

图 9 200 ℃下选区激光熔化AlSi10Mg合金不同应变下微观组织原位演变 Fig.9 In-situ evolution of microstructure under different strain of SLM AlSi10Mg alloy at 200 ℃ |

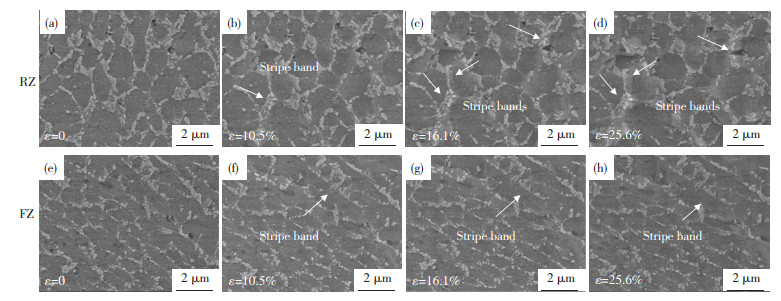

图 10为300 ℃下原位拉伸选区激光熔化AlSi10Mg合金不同应变下微观组织的演变过程。当温度升高到300 ℃时,此时原子间距增大,晶界对变形的抵抗力减小,因此,经过反复滑移后,当应变量达到10.5%时,滑移面与晶界相交处形成了垂直于拉伸方向的条纹带,如图 10(b)中白色箭头所示,此时变形主要集中在晶界,当应变量由10.5%增大为25.6%时,如图 10(b~d)所示,条纹带的宽度逐渐增大,并且逐渐向晶体内部扩展。与粗晶区一样,应变量达到10.5%时,细晶区处也发生了晶界滑移,如图 10(f)中白色箭头所示,但随着拉伸应变量的增大,细晶区处未发生较大变化,如图 10(g~h)所示。

|

图 10 300 ℃下选区激光熔化AlSi10Mg合金不同应变下微观组织原位演变 Fig.10 In-situ evolution of microstructure under different strain of SLM AlSi10Mg alloy at 300 ℃ |

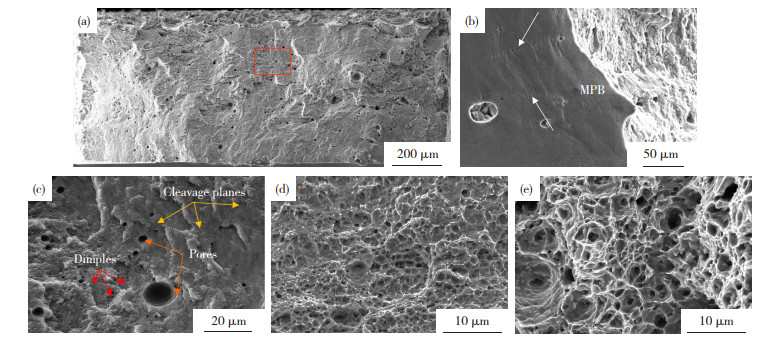

为了更进一步描述不同温度下试样的断裂机理,本文采用SEM对试样在不同温度下的断口形貌进行表征。室温下,试样的断裂表面及断口形貌图如图 11(a)、(b)、(c)所示,从宏观断口形貌图 11(a)可以看到,室温下试样的断裂面存在很多气孔和呈“河流状”的解理面。断口边缘处的组织为最薄弱的环节,在拉伸过程中产生较大变形,如图 11(b)所示,图中白色箭头为熔池边缘部分。

|

图 11 选区激光熔化AlSi10Mg合金拉伸断口形貌: (a)室温宏观拉伸断口形貌; (b)室温断口边缘处形貌; (c)图 11(a)的局部放大图; (d)200 ℃断口形貌; (e)300 ℃断口形貌 Fig.11 Fractographs of SLM AlSi10Mg alloy: (a) macroscopic fractograph at room temperature; (b) edge of fracture at room temperature; (c) local enlargement of fig. 11(a); (d) fractograph at 200 ℃; (e) fractograph at 300 ℃ |

图 11(c)为图 11(a)的局部放大图,可以看到,试样的断裂表面存在3种不同形貌,分别是韧窝、解理面和气孔。这些韧窝大小约为1 μm,且韧窝较浅,如图中红色箭头所示,试样表面以及边缘处存在大量的氢气孔[26],这些氢气孔的内部比较光滑,形状类似于球体,如图中橘黄色箭头所示,此外,断裂表面还存在河流状的解理面,如图中黄色箭头所示,这是脆性断裂的特征。综上说明,室温下选区激光熔化AlSi10Mg合金的断裂方式为准解理断裂。200和300 ℃的断口形貌与室温基本相同,均存在气孔和韧窝,不同的是,200与300 ℃时伴随着新的孔洞形核,新形核的孔洞在随后的拉伸过程中经历了更充分的塑性变形,从而产生大量韧窝,随着温度升高,韧窝大而深,如图 11(d),(e)所示。

3 结论1) 选区激光熔化AlSi10Mg合金的显微结构由α-Al基体、共晶Si和大量的气孔组成,且共晶Si呈连续网格状均匀分布在α-Al基体上。

2) 随着温度的升高,选区激光熔化AlSi10Mg合金的强度降低,屈服强度从室温的207 MPa降低到300 ℃时的52 MPa,极限抗拉强度从室温的304 MPa降低到300 ℃时的71 MPa,延伸率则随着温度的升高而增大,从室温的7.4%增大到300 ℃时的59.5%。

3) 室温拉伸过程中试样并未出现明显的颈缩现象,但随着温度的升高,试样的颈缩现象逐渐明显,且断裂位置越来越偏离标距段中心。气孔的存在是引起样品断裂的主要原因,室温下选区激光熔化AlSi10Mg合金的断裂机理为熔池边界的组织突变结合孔洞连通导致的准解理断裂。随着温度升高,由于初始孔洞边缘的应力集中产生新的孔洞形核,新形核的孔洞与相邻孔洞相连通,导致试样最终断裂。

| [1] |

FOUSOVA M, DVORSKY D, MICHALCOVAL A, et al. Changes in the microstructure and mechanical properties of additively manufactured AlSi10Mg alloy after exposure to elevated temperatures[J]. Materials Characterization, 2018, 137: 119-126. DOI:10.1016/j.matchar.2018.01.028 |

| [2] |

HADADZADEH A, AMIRKHIZ B S, LI J, et al. Deformation mechanism during dynamic loading of an additively manufactured AlSi10Mg-200C[J]. Materials Science & Engineering A, 2018, 722: 263-268. DOI:10.1016/j.msea.2018.03.014 |

| [3] |

WU J, WANG X Q, WANG W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320. DOI:10.1016/j.actamat.2016.07.012 |

| [4] |

PRAKASH K S, NANCHARAIH T, RAO V V S. Additive manufacturing techniques in manufacturing——an overview[J]. Materials Today-Proceedings, 2018, 5: 3873-3882. DOI:10.1016/j.matpr.2017.11.642 |

| [5] |

BRANDL E, HECKENBERGER U, HOLZINGER V, et al. Additive manufactured AlSi10Mg samples using selective laser melting (SLM): Microstructure, high cycle fatigue, and fracture behavior[J]. Materials & Design, 2012, 34: 159-169. DOI:10.1016/j.matdes.2011.07.067 |

| [6] |

HADADZADEH A, AMIRKHIZ B S, LI J, et al. Columnar to equiaxed transition during direct metal laser sintering of AlSi10Mg alloy: Effect of building direction[J]. Additive Manufacturing, 2018, 23: 121-131. DOI:10.1016/j.addma.2018.08.001 |

| [7] |

乔波, 战中学, 张登峰, 等. 5356铝合金热变形行为和热加工图[J]. 热加工工艺, 2019, 48(21): 112-115. QIAO Bo, ZHAN Zhongxue, ZHANG Dengfeng, et al. Hot deformation behavior and hot processing map for 5356 aluminum alloy[J]. Hot Working Technology, 2019, 48(21): 112-115. DOI:10.16767/j.cnki.10-1213/tu.2020.08.091 |

| [8] |

赵俊, 湛利华, 史博. 6061铝合金高温拉伸流变行为[J]. 塑性工程学报, 2014, 21(3): 111-115. ZHAO Jun, ZHAN Lihua, SHI Bo. The tensile flow behavior of 6061 aluminum alloy during high-temperature[J]. Journal of Plasticity Engineering, 2014, 21(3): 111-115. DOI:10.3969/j.issn.1007-2012.2014.03.021 |

| [9] |

蔡一鸣, 李慧中, 梁霄鹏, 等. 7039铝合金高温的热变形行为[J]. 中国有色金属学报, 2008, 18(10): 1775-1780. CAI Yiming, LI Huizhong, LIANG Xiaopeng, et al. Thermal deformation behavior for 7039 aluminum alloy at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1775-1780. DOI:10.19476/j.ysxb.1004.0609.2008.10.005 |

| [10] |

CAO Y, LIN X, WANG Q Z, et al. Microstructure evolution and mechanical properties at high temperature of selective laser melted AlSi10Mg[J]. Journal of Materials Science & Technolog, 2021, 62: 162-172. DOI:10.1016/j.jmst.2020.04.066 |

| [11] |

LI Wei, LI Shuai, LIU Jie, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: microstructure evolution, mechanical properties and fracture mechanism[J]. Materials Science & Engineering: A, 2016, 663: 116-125. DOI:10.1016/j.msea.2016.03.088 |

| [12] |

GIRELLI L, GIOVAGNOLI M, TOCCI M, et al. Evaluation of the impact behaviour of AlSi10Mg alloy produced using laser additive manufacturing[J]. Materials Science & Engineering: A, 2019, 748: 38-51. DOI:10.1016/j.msea.2019.01.078 |

| [13] |

BEN D D, MA Y R, YANG H J, et al. Heterogeneous microstructure and voids dependence of tensile deformation in a selective laser melted AlSi10Mg alloy[J]. Materials Science & Engineering: A, 2020, 798: 140109. DOI:10.1016/j.msea.2020.140109 |

| [14] |

侯伟, 陈静, 储松林, 等. 选区激光熔化成形AlSi10Mg组织与拉伸性能的各向异性研究[J]. 中国激光, 2018, 45(7): 67-77. HOU Wei, CHEN Jing, CHU Songlin, et al. Anisotropy of microstructure and tensile properties of AlSi10Mg formed by selective laser melting[J]. Chinese Journal of Lasers, 2018, 45(7): 67-77. DOI:10.3788/CJL201845.0702003 |

| [15] |

UZAN N E, SHNECK R, YEHESKEL O, et al. High-temperature mechanical properties of AlSi10Mg specimens fabricated by additive manufacturing using selective laser melting technologies (AM-SLM)[J]. Additive Manufacturing, 2018, 24: 257-263. DOI:10.1016/j.addma.2018.09.033 |

| [16] |

张文奇, 朱海红, 胡志恒, 等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926. ZHANG Wenqi, ZHU Haihong, HU Zhiheng, et al. Study on the selective laser melting of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926. DOI:10.11900/0412.1961.2016.00472 |

| [17] |

MA Jinyao, LU Junxia, TANG Liang, et al. A novel instrument for investigating the dynamic microstructure evolution of high temperature service materials up to 1 150℃ in scanning electron microscope[J]. Review of Scientific Instruments, 2020, 91(4): 043704. DOI:10.1063/1.5142807 |

| [18] |

王晋, 张跃飞, 马晋遥, 等. Inconel 740H合金原位高温拉伸微裂纹萌生扩展研究[J]. 金属学报, 2017, 53(12): 1627-1635. WANG Jin, ZHANG Yuefei, MA Jinyao, et al. Microcrack nucleation and propagation investigation of Inconel 740H alloy under in situ high temperature tensile test[J]. Acta Metallurgica Sinica, 2017, 53(12): 1627-1635. DOI:10.11900/0412.1961.2017.00218 |

| [19] |

KIM D K, HWANG J H, KIM E Y, et al. Evaluation of the stress-strain relationship of constituent phases in AlSi10Mg alloy produced by selective laser melting using crystal plasticity FEM[J]. Journal of alloys and Compounds, 2017, 714: 687-697. DOI:10.1016/j.jallcom.2017.04.264 |

| [20] |

ZHU Z, BASOALTO H, WARNKEN N, et al. A model for the creep deformation behaviour of nickel-based single crystal superalloys[J]. Acta Materialia, 2012, 60(12): 4888-4900. DOI:10.1016/j.actamat.2012.05.023 |

| [21] |

孙兵兵, 房立家, 张学军. 激光选区熔化AlSi10Mg工艺优化及显微组织研究[J]. 焊接技术, 2020, 49(2): 5-8. SUN Bingbing, FANG Lijia, ZHANG Xuejun. Study on process optimization and microstructure of AlSi10Mg prepared by selective laser melting[J]. Welding Technology, 2020, 49(2): 5-8. DOI:10.13846/j.cnki.cn12-1070/tg.2020.02.002 |

| [22] |

GHEYSEN J, MARTELEUR M, REST C, et al. Efficient optimization methodology for laser powder bed fusion parameters to manufacture dense and mechanically sound parts validated on AlSi12 alloy[J]. Materials & Design, 2021, 199: 109433. DOI:10.1016/j.matdes.2020.10943 |

| [23] |

全敦秒. DD6单晶合金热机械载荷下微观组织演化实验研究[D]. 武汉: 武汉理工大学, 2015. QUAN Dunmiao. Experimental research on microstructure evolution of nickle-base single-crystal superalloy DD6 under thermal-mechanical loadings[D]. Wuhan: Wuhan University of Technology, 2015. |

| [24] |

QIN Zehao, KANG Nan, EL MANSORI M, et al. Anisotropic high cycle fatigue property of Sc and Zr-modified Al-Mg alloy fabricated by laser powder bed fusion[J]. Additive Manufacturing, 2022, 49: 102514. DOI:10.1016/j.addma.2021.102514 |

| [25] |

马晋遥, 王晋, 赵云松, 等. 一种第二代镍基单晶高温合金1 150℃原位拉伸断裂机制研究[J]. 金属学报, 2019, 55(8): 987-996. MA Jinyao, WANG Jin, ZHAO Yunsong, et al. Investigation of in Situ 1 150℃ high temperature deformation behavior and fracture mechanism of a second generation single crystal superalloy[J]. Acta Metallurgica Sinica, 2019, 55(8): 987-996. DOI:10.11900/0412.1961.2019.00013 |

| [26] |

李俐群, 王宪, 曲劲宇, 等. 激光熔化沉积AlSi10Mg及气孔对力学性能的影响[J]. 中国表面工程, 2019, 32(3): 109-114. LI Liqun, WANG Xian, QU Jinyu, et al. Effects of porosity on mechanical properties of laser metal deposited AlSi10Mg alloy[J]. China Surface Engineering, 2019, 32(3): 109-114. DOI:10.11933/j.issn.1007-9289.20181106002 |

2022, Vol. 30

2022, Vol. 30