2. 哈尔滨焊接研究院有限公司,哈尔滨 150028

2. Harbin Welding Institute Limited Company, Harbin 150028, China

核能相对于其他能源,具有稳定、高效、安全、清洁等优势[1]。目前,国内外核电管道普遍采用“整体锻造+镗孔加工”的制造方法,该方法存在制造周期长(约200 d);易产生裂缝(多次加热);材料利用率低(如:主管道成品重11 t,锻件重60 t,使用钢锭重110 t。);能耗高(锻造煤气消耗量10 km3/h)等问题[2]。因此,如何缩短生产周期,提高产品等级,节能减排,是目前国内外核电制造面临的共性问题。

鉴于现有制造工艺的弊端,国内核电管道制造企业提出了AP1000核电不锈钢主管道和复杂管件“轴向补料,径向挤压”的成形新工艺。相比锻造机加成形,新工艺使管道强度和生产效率明显提高。为进一步提高管道制造生产效率,实现核电复杂管件的接管嘴“近净成形”制造[3],迫切需要专用的大功率等离子切割技术和设备。AP1000核电主管道、超级管道、斜三通等壁厚通常为20~100 mm,材料为超低碳控氮奥氏体不锈钢316LN,由于该材料没有稳定的等离子切割工艺,实际生产中切割表面质量差、切口成形形态差、挂渣量严重且极易产生切割裂纹,导致后续加工难度大、时间长、材料浪费严重,难以达到“近净成形”和提高效率的预期。

为解决上述问题,本文对20~100 mm厚316LN不锈钢等离子切割工艺参数进行实验研究和优化。等离子切割工艺参数中变量参数较多,为此,本实验选取等离子电源切割电流、切割速度、气体压力和喷嘴高度等主要参数进行研究和分析[4],并采用控制变量法,对不同厚度材料进行切割实验。

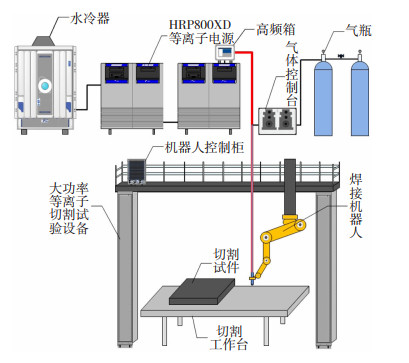

1 实验 1.1 实验条件本实验在自主研发的大功率等离子切割试验平台下进行,图 1为该试验平台的示意图,图 2为试验平台现场图。等离子电源选用海宝HRP800XD型等离子切割电源,最大切割电流800 A,执行机构为等离子切割机器人倒置龙门悬臂下,可实现核电管道的全位置切割。

|

图 1 大功率等离子切割试验平台示意图 Fig.1 Schematic diagram of high-power plasma arc cutting test platform |

|

图 2 大功率等离子切割试验台主体设备 Fig.2 High-power plasma arc cutting test equipment |

AP1000核电管道采用超低碳控氮奥氏体不锈钢316LN[5],对应国标GB/T4237中的022Cr17Ni12Mo2N,是在316L钢中添加N,使其具备316N的特性;而316L为022Cr17Ni12Mo2,两种不锈钢材料的化学成分见表 1。

| 表 1 316L与316LN化学成分对比(质量分数/%) Table 1 Chemical composition of 316L and 316LN (wt. %) |

两种材料的化学成分仅有N元素含量略有不同,根据金属材料焊接性碳当量分析,N元素对金属材料焊接切割影响极小,基于成本和可获得性考虑,为缩小实验中各工艺参数初始取值范围,参考316L不锈钢切割工艺设定本实验的初始工艺参数。

采用120 mm×80 mm×20 mm的316LN不锈钢板材进行切割工艺实验,用砂纸打磨去除板材两面氧化膜,保证板材表面清洁,实验室温度、湿度稳定。保持其他参数不变,逐一改变工艺参数进行实验。利用专用检测工具测量和观察切割质量主要指标,计算并分析等离子切割工艺参数对切割质量的影响规律。最后,将该实验方法及工艺参数对切割质量的影响规律应用于316LN不锈钢厚板切割,并进行试验验证。

1.3 切割质量测量方法切割质量通常包括切割表面质量和切口成形形态,切割表面质量的衡量指标有割纹深度、挂渣量、后拖量等;切口成形形态通常通过切缝宽度、切割面垂直度、材料变形量等来确定[6]。根据核电管道加工工艺及后续加工要求,本实验主要通过以下5个主要指标进行切割质量的判定研究,具体测量方法如下[7]。

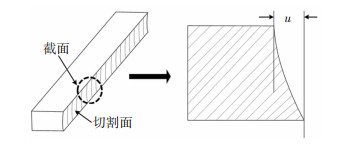

1) 切割面垂直度

通常,等离子切割面垂直度以切割面平面度u表示,采用标准样本比对法进行评定。为保证结果准确性,本实验由两名检测人员进行比对,如比对结果不一致则由第3人复核。图 3为切割面垂直度示意图。

|

图 3 切割面垂直度测量 Fig.3 Measurement of cutting surface perpendicularity |

2) 后拖量

后拖量是评价切割表面质量的重要依据,是切割表面上下边缘与切割面割纹交点水平投影的距离,如图 4所示。

|

图 4 后拖量测量 Fig.4 Measurement of drag |

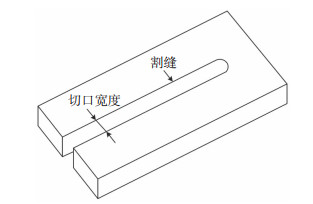

3) 切缝宽度

切缝宽度与喷嘴孔径大小、距切割工件高度关系较大,通常可通过测量获得,见图 5。为保证结果的准确性,本实验采用多点测量,将平均值作为最终测量值。

|

图 5 切缝宽度测量 Fig.5 Measurement of notch width |

4) 挂渣量

挂渣量是描述等离子切割后在切割表面或切口上下缘粘附的金属氧化物熔渣,通常分为表面挂渣、条状溅渣和滴状溅渣。挂渣会影响切割表面质量和切口成形形态,较难去除,可通过目测直接观察,通常用无、较小、较大和严重等术语进行描述。

5) 割纹深度

割纹深度通过标准切割质量样板比对来确定。图 6为割纹深度测量示意图和标准切割质量样板。为保证结果准确性,本实验由两名检测人员进行比对,如比对结果不一致则由第3人复核。

|

图 6 割纹深度测量 Fig.6 Measurement of cutting depth: (a)measurement of cutting depth; (b) comparison samples of cutting surface quality |

行业标准《热切割质量和几何技术规范》(JB/T 10045—2017)中,切割面垂直度、割纹深度是判定等离子切割质量的关键指标[7-8],因此本文重点分析了这两个指标。

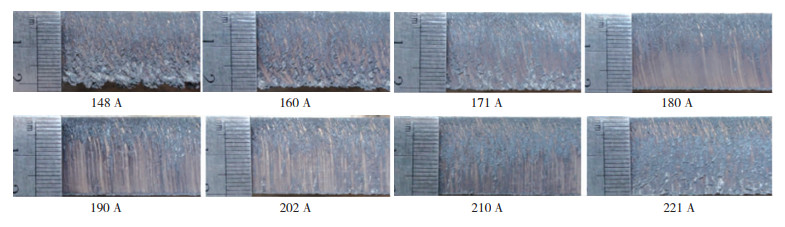

根据20 mm厚316L不锈钢等离子切割质量和厂商推荐值选定切割速度、气体压力和喷嘴高度,由小到大依次输入切割电流,观察切割电流对切割表面质量影响,结果见图 7,测量结果随电流变化见表 2。由图 7和表 2结果可知,切割质量随电流增大而提高,稳定一段后切割质量迅速下降;当切割电流调至180 A左右时,切割表面光滑,垂直度好,无塌边等现象,且无挂渣,切缝宽度约为4.7 mm,后拖量约为6.1 mm。

|

图 7 不同切割电流等离子切割表面形貌 Fig.7 Cutting surface morphology under different currents |

| 表 2 切割电流对切割质量的影响 Table 2 Effect of cutting current on cutting quality |

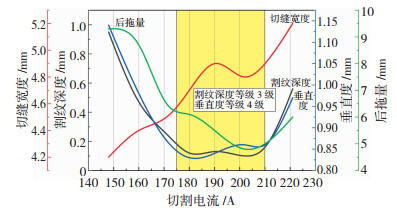

由实验结果可以看出,切割电流对切割质量的影响较大,为更直观地分析切割电流对切割质量的影响规律,分析和研究了20 mm厚316LN不锈钢切割电流最优取值窗口,将垂直度、割纹深度等随切割电流变化趋势用曲线图表示,如图 8所示,可以看到:切缝宽度曲线总趋势为随切割电流的增大而增大;而衡量切割表面质量好坏的3条曲线均呈凹型分布,电流在175~210 A时切割质量较好,割纹深度达到标准规定等级3级以上,垂直度达到标准规定等级4级,符合等离子切割表面质量及后续加工的要求。

|

图 8 切割质量随切割电流变化曲线(20 mm) Fig.8 Curve of cutting quality with cutting current (20 mm) |

当切割电流小于175 A时,切割表面各项指标随电流减小逐渐变差,挂渣量较大;当切割电流大于210 A时,切割表面各项指标随电流增大也逐渐变差。切割电流是决定电弧功率的主要参数[9],分析认为:当切割电流较小时,电弧功率小导致切割能力不足;当其增大到适合区间时,切割能力与工件厚度相匹配,切割质量稳定优质;当切割电流超过工件厚度的匹配值后继续增大,电弧功率过大导致热输入能量过大,使金属工件过多熔化,切割表面质量和切口形态变差。

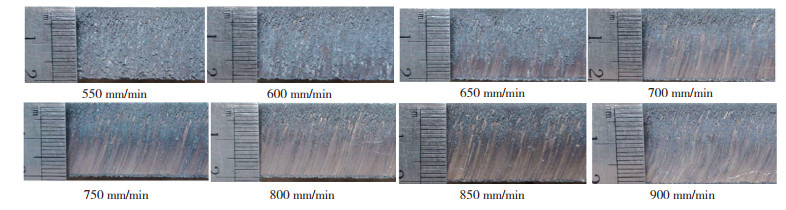

2.2 切割速度保持其他3个主要工艺参数不变,将切割速度由550 mm/min开始逐渐增加,获得切割表面形貌如图 9所示,切割质量随切割速度变化情况如表 3所示。由图 9和表 3结果可知,切割质量随切割速度的增加而提高,达到一定值后又急剧下降;当切割速度调至约800 mm/min时,切割表面光滑,垂直度好无塌边等现象,下缘无挂渣,切缝宽度维持在4.0 mm左右,后拖量约为6.2 mm。

|

图 9 不同切割速度下切割表面形貌 Fig.9 Cutting surface morphology under different speeds |

| 表 3 切割速度对切割质量的影响 Table 3 Effect of cutting speed on cutting quality |

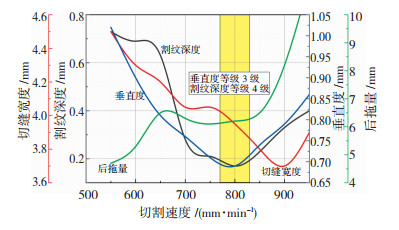

用曲线图表示切割速度变化过程中切割质量的变化如图 10所示,可以看到:后拖量曲线总趋势为随切割速度的增大而增大;其他3条曲线均呈凹型分布,切割速度在770~830 mm/min区间时切割质量相对较好,垂直度达到标准规定等级3级以上,割纹深度达到标准规定等级4级,完全符合等离子切割表面质量及后续加工要求;当切割速度小于770 mm/min时,割纹深度、垂直度和切缝宽度指标随速度减少逐渐变差,切割表面粗糙;当切割速度大于830 mm/min时,切割表面各项指标随速度增大急剧变差。由于等离子最佳切割质量特性的工艺参数存在不确定性,彼此之间相互影响[10],分析认为,切割速度与切割电流相互匹配是决定等离子切割能力的主要参数。速度过小则电弧局部热输入量过盈,使金属工件过多熔化而无法及时排除,冷却凝固后残留在金属表面导致切割表面粗糙;切割速度过大则局部热输入过小、切割能力不足,因熔融金属不能完全吹除导致后拖量大、挂渣严重。

|

图 10 切割质量随切割速度变化曲线(20 mm) Fig.10 Curve of cutting quality with cutting speed (20 mm) |

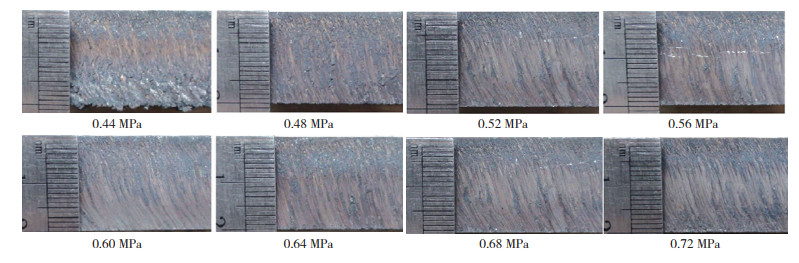

保持其他3个主要工艺参数不变,由0.44 MPa开始逐渐增加气压进行切割实验,结果如图 11所示,气体压力对切割质量的影响见表 4。由观察和测量结果可知,切割表面质量随气压增加而提高,到达稳定值后又逐渐变差;当气体压力约为0.6 MPa时,切割表面相对光滑,垂直度好,挂渣量较少,切缝宽度维持在5.0 mm以下,后拖量为5.7 mm左右。

|

图 11 不同气体压力下切割表面形貌 Fig.11 Cutting surface morphology under different gas pressures |

| 表 4 气体压力对切割质量的影响 Table 4 Effect of gas pressure on cutting quality |

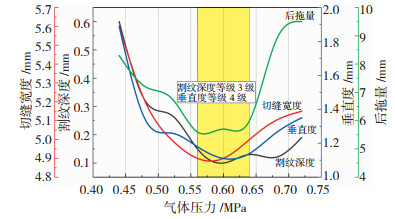

用曲线图表示气压变化过程中切割质量的变化,结果如图 12所示,衡量切割表面质量和切口成形形态的4个主要指标曲线均呈规则凹型分布,即气体压力在0.56~0.64 MPa时切割质量相对最好,符合等离子切割表面质量及后续加工要求,割纹深度达到标准规定等级3级以上水平,垂直度达到标准规定等级4级以上水平;当气体压力小于0.56 MPa时,割纹深度、垂直度、切缝宽度和后拖量指标随气体压力增大逐渐变好,但表面总体质量仍然较差,切割表面粗糙、垂直度较差,工件上表面有过度烧灼现象,下表面挂渣量较大;当气体压力大于0.64 MPa时,切割表面各项指标随电流增大急剧变差。因气体压力是影响熔融金属流动、去除行为的主要因素[11-13],通过分析认为,气体压力过小则无法将切缝内熔融金属完全吹除,导致液态金属凝固后堆积在切割切缝表面,严重影响切割表面质量和切口成形形态;而气体压力过大则会在吹除熔融金属的同时带走大量的热量,使电弧热量急速下降,稳定性变差。因此,气体压力过大或过小均无法实现优质切割。

|

图 12 切割质量随气体压力变化曲线(20 mm) Fig.12 Curve of cutting quality with gas pressure (20 mm) |

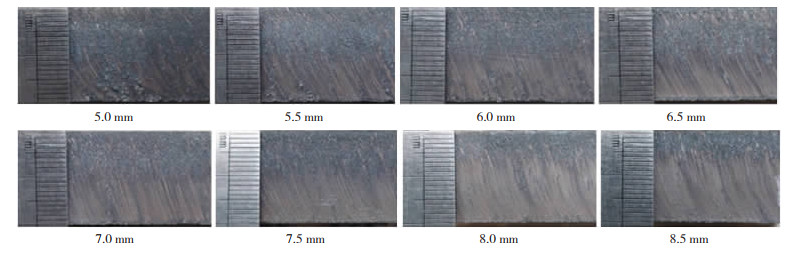

对20 mm厚316LN板材进行切割时,将割炬喷嘴高度由5.0 mm逐渐增加,观察喷嘴高度对切割表面质量影响,结果见图 13,测量结果随喷嘴高度变化见表 5。由图 13和表 5可知,喷嘴高度变化对后拖量基本没有影响,割纹深度、垂直度和切缝宽度指标随喷嘴高度增加而提高,达到最优值后又逐渐变差;当喷嘴距切割工件上表面约7.5 mm时,切割表面最光滑,垂直度好无塌边等现象,无挂渣,但切缝宽度较大,约为5.8 mm。

|

图 13 不同喷嘴高度下切割表面形貌 Fig.13 Cutting surface morphology under different nozzle heights |

| 表 5 喷嘴高度对切割质量的影响 Table 5 Effect of nozzle height on cutting quality |

由实验结果可以看出,喷嘴高度变化对切割质量具有一定影响,为更直观地分析喷嘴高度对切割质量的影响规律,研究该厚度下喷嘴高度的最优取值范围,将垂直度、割纹深度等随喷嘴高度的变化趋势用曲线图表示,如图 14所示,可以看到,切缝深度和垂直度曲线呈明显凹型分布,当喷嘴高度调至7.1~7.8 mm时,割纹深度和垂直度均达到标准规定等级的3级以上水平;当喷嘴高度小于7.1 mm时,割纹深度和垂直度指标随高度增大逐渐变好,但表面总体质量仍较差,切割表面粗糙,垂直度较差,工件上表面有过度烧灼现象;当喷嘴高度大于7.8 mm时,除后拖量外的各项指标随高度增大急剧变差。因等离子切割时等离子体电离从喷嘴流向阳极工件形成导电通道,从而提供从喷嘴到工件的电流路径[14-15],分析认为,喷嘴与金属工件表面的距离(弧柱区) 越小,阳极与阴极之间的电弧电压越小,阳极工件易发生灼烧现象,阴极电极易发生热腐蚀现象。同时,喷嘴高度太小易被熔融金属飞溅,影响等离子弧射流甚至堵塞喷嘴;而喷嘴高度过大会使等离子电弧辐射热因距离过大而损失过多,切割能力下降也会导致切割表面质量变差。

|

图 14 切割质量随喷嘴高度变化曲线(20 mm) Fig.14 Curve of cutting quality with nozzle height (20 mm) |

核电主管道具有尺寸大、管径大、壁厚大的特点,见图 15,最大设计壁厚达60~100 mm,且后续焊接工艺需要加工坡口较大。因此,核电管道全位置大功率等离子切割厚度更大,难度更高。

|

图 15 AP1000核电不锈钢主管道(带一体化接管嘴) Fig.15 AP1000 nuclear stainless steel main pipe (with integrated nozzle) |

为进一步研究大厚度316LN不锈钢切割工艺,简化实验过程,节约材料,将上述实验方法和影响规律应用于60~100 mm厚316LN不锈钢板材切割实验,确定切割电流、切割速度、气体压力和喷嘴高度的较好工艺窗口,见表 6,并通过切割试验进行验证,验证试验表明,切割表面质量和切口成形质量明显提升,表面及下缘基本无挂渣或挂渣量较小,经测量切割表面垂直度和割纹深度最优处达到行业标准JB/T 10045—2017规定等级3级,完全满足后续加工工艺要求,且去除量较小。本文采用的实验方法可为进一步实现核电厚壁不锈钢管道的高质量等离子切割提供理论和工艺参考。

| 表 6 核电厚板不锈钢材料(316LN)切割工艺 Table 6 Cutting process for nuclear power thick plate stainless steel material (316LN) |

1) 切割电流为175~210 A,切割速度770~830 mm/min,气体压力0.56~0.64 MPa,喷嘴高度7.1~7.8 mm为20 mm厚316LN不锈钢等离子切割质量较好的工艺窗口。

2) 切割电流大小决定了电弧功率的大小。切割电流调节与金属材料厚度成正比;切割电流越大,电弧功率越高,等离子切割厚度越大;切割电流越小,电弧功率越低,等离子切割能力不足,切割厚度越小。研究发现,切割电流越大,切割时切缝宽度越大。

3) 切割速度与切割电流相匹配,影响等离子切割局部热输入量。切割速度调节与局部热输入量成反比;切割速度越大,局部热输入量越小,等离子切割厚度越小;切割速度越小,电弧局部热输入量越大,等离子切割厚度越大,热影响区越大。研究发现,切割速度越大,切割时后拖量越大。

4) 气体压力大小影响熔融金属的流动、去除行为。气体压力调节与熔融金属吹除成正比;气体压力越大,熔融金属流动、去除速率越大,等离子切割厚度越大;但气压过大会带走大量热量,导致电弧不稳定;气体压力越小,熔融金属流动、去除速率越小,等离子切割厚度小;气压过小还容易烧损电极和喷嘴。

5) 喷嘴高度(弧柱区高度)大小决定等离子弧弧长大小。喷嘴高度调节与弧长成正比;喷嘴高度越大,弧长越长,电弧压力越大,电弧功率越高,但弧长过大电弧热量损失大,电弧扩散趋势增大易导致割纹深度大、切缝宽度大、切口下表面宽;喷嘴高度越小,弧长越短,电弧电压、功率均越低,等离子切割质量差。

6) 本文所采用的实验方法和主要工艺参数对切割质量的影响规律对于中厚板切割同样适用,可为核电厚壁不锈钢管道全位置360°高质量切割提供工艺参考。

| [1] |

白云生. 核电"十四五"及中长期发展建议[J]. 电力设备管理, 2020(8): 20-22. BAI Yunsheng. Nuclear power "14th Five-year plan" and medium and long-term development proposals[J]. Power Equipment Management, 2020(8): 20-22. |

| [2] |

张永林. 核电不锈钢等离子全位置切割工艺试验研究[D]. 北京: 机械科学研究总院, 2016. ZHANG Yonglin. Experimental study on plasma all-position cutting of nuclear stainless steel[D]. Beijing: General Research Institute of Mechanical Sciences, 2016. |

| [3] |

钱凌云, 王梦琦, 孙朝阳, 等. 核电主管道非对称双管嘴同时挤压成形工艺[J]. 工程科学学报, 2019, 41(1): 124-133. QIAN Lingyun, WANG Mengqi, SUN Chaoyang, et al. Simultaneous extrusion process of primary pipe with two asymmetrical branches[J]. Chinese Journal of Engineering, 2019, 41(1): 124-133. DOI:10.13374/j.issn2095-9389.2019.01.014 |

| [4] |

RAMAKRISHNAN H, BALASUNDARAM R, GANESH N, et al. Experimental investigation of cut quality characteristics on SS321 using plasma arc cutting[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018, 40: 60. DOI:10.1007/s40430-018-0997-8 |

| [5] |

郑建能, 陈红宇, 司晨亮, 等. 第三代压水堆核电站核岛一回路主管道的选材[J]. 大型铸锻件, 2018(1): 31-33, 40. ZHENG Jianneng, CHEN Hongyu, SI Chenliang, et al. Material selection for primary pipeline of third generation pressurized water reactor nuclear power plant[J]. Large Casting and Forging Parts, 2018(1): 31-33, 40. DOI:10.14147/j.cnki.51-1396/tg.2018.01.011 |

| [6] |

POTHUR Hema, RAMPRASAD Ganesan. Experimental investigations on SS304 alloy using plasma arc machining[J]. SN Applied Science, 2020, 2: 624. DOI:10.1007/s42452-020-2350-y |

| [7] |

JB/T10045-2017. 热切割-质量和几何技术规范[S]. 北京: 中华人民共和国工业和信息化部, 2017.

|

| [8] |

张永林, 韩永馗, 于浩楠, 等. 不锈钢等离子切割工艺技术发展[J]. 机械制造文摘(焊接分册), 2016(4): 20-23. ZHANG Yonglin, HAN Yongkui, YU Haonan, et al. Stainless steel plasma arc cutting technology development[J]. Abstract of Mechanical Manufacture (Welding Volume), 2016(4): 20-23. |

| [9] |

RAMAKRISHNAN S, GERSHENZON M, POLIVKA F, et al. Rogozinski. Plasma generation for the plasma cutting process[[J]. IEEE Transactions on Plasma Science, 1997, 25(5): 937-946. DOI:10.1109/27.649600 |

| [10] |

IVAN Peko, DEJAN Mari, BOGDAN Nedi, et al. Modeling and optimization of cut quality responses in plasma jet cutting of aluminium alloy EN AW-5083[J]. Materials, 2021, 14(19): 5559. DOI:10.3390/ma14195559 |

| [11] |

NAIK Deepak Kumar, MAITY Kalipada. Experimental analysis of the effect of gas flow rate and nature on plasma arc cutting of hardox-400[J]. Welding in the World, 2020, 64: 345-352. DOI:10.1007/s40194-019-00836-8 |

| [12] |

ANAKHOV S V, GUZANOV B N, MATUSHKIN A V, et al. Influence of plasma torch design on cutting quality during precision air-plasma cutting of metal[J]. Steel in Translation, 2020, 50: 59-165. DOI:10.3103/s096709122003002x |

| [13] |

MATUSHKINa I Yu, ANAKHOV S V, PYCKIN Yu A. Methods for evaluating the effectiveness of gas vortex stabilization in plasma torches for metal cutting[J]. Materials Science and Engineering, 2020, 969: 012047. DOI:10.1088/1757-899x/969/1/012047 |

| [14] |

MAITY K P, DILIP Kumar Bagal. Effect of process parameters on cut quality of stainless steel of plasma arc cutting using hybrid approach[J]. The International Journal of Advanced Manufactu-ring Technology, 2014, 78: 161-175. DOI:10.1007/s00170-014-6552-6 |

| [15] |

ANSHAKOV A S, DOMAROV P V. Erosion of thermionic cathodes in a plasma torch[J]. Thermophysics and Aeromechanics, 2021, 28: 745-750. DOI:10.1134/s0869864321050164 |

2022, Vol. 30

2022, Vol. 30