为降低石油、天然气长输管道运行成本,提高输送效率,管线钢不断向高强韧、大壁厚、大口径等方向发展[1]。落锤撕裂试验(Drop Weight Tear Test,DWTT)性能是确保管线钢安全运行的关键指标,API Spec 5L、ISO 3183、GB/T 9711等标准均要求管线钢的DWTT断口剪切面积不低于85%[2-3]。然而随着管线钢强度提高、厚度增加、管径更大、服役温度更低,DWTT性能已成为管线钢工程应用的瓶颈[4-5]。

对管线钢DWTT性能的组织机理已有大量研究。刘清友等人[6-7]证实了相变前奥氏体晶粒尺寸和室温组织中的马奥岛是影响厚规格X80管线钢DWTT性能的两大主要因素;同时指出有效晶粒尺寸(取向差15°以上的大角度晶粒)对衡量管线钢DWTT性能有着至关重要的作用,有效晶粒尺寸越细小,DWTT断口剪切面积越高。张小立等人[8]利用EBSD对影响管线钢韧性的晶体学参数进行了研究,同样得到晶粒尺寸越细、有效晶粒越小、大角度晶界比例越高,管线钢的韧性越好的结论。张伟卫等人[9]认为消除带状组织、减小组织的不均匀性对改善厚壁管线钢低温落锤性能有显著作用,而高硬度粗大的马奥岛组织带会严重恶化DWTT性能。杨小龙等人[10]也指出珠光体等扁平细长条状组织对DWTT性能不利,容易导致出现断口分离现象;同时研究了织构取向对韧性的影响,指出{001}织构是对韧性不利的组分,而{112}织构是对韧性有利的组分。Yu[11]也表明了这一观点,{112}织构取向能够显著减小钢板各向异性并具有良好的止裂能力,此时解理面易于形成分支裂纹,可以显著减小裂纹前端的应力扩大系数,提高钢板阻滞裂纹传播的能力。由此可见,获得细小均匀的组织、减小有效晶粒尺寸、增加大角度晶界比例、减少粗大马奥岛数量和条带状组织、以及获得{112}有利取向织构等均有利于提高DWTT性能。而这些组织的获得又与原始奥氏体晶粒尺寸及其状态密切相关。已有研究表明[12-13],粗大、不均匀的原始奥氏体组织相变后获得的组织也较粗大、不均匀,容易出现大尺寸的多边形铁素体和粒状贝氏体;粗大、形变大的原始奥氏体晶粒更加稳定,马奥岛数量增加,尺寸变大,并且容易产生带状组织。孙宪进等人[14]认为原始奥氏体晶粒可代表有效晶粒,原始奥氏体晶粒细小时,奥氏体内部的变体选择对大角度晶界密度有明显贡献。刘文月等人[15]在总结控轧控冷对织构及韧性的影响时,指出变形既强化了有利于韧性的{112}织构,同时也增加了不利于韧性的{001}织构。马慧君[16]认为适当的原始奥氏体变形有利于{001}、{111}、{112}等织构的产生,但变形量从30%提高至50%时织构密度变化很小。章传国等人[17]在研究精轧压缩比对厚规格管线钢DWTT性能的影响时,也表明采用适当的精轧压缩比有利于获得细小均匀的以大角度晶界为主的室温组织,而过小或过大的精轧压缩比均对提高DWTT性能不利。可见过量的原始奥氏体形变不一定能获得韧性的改善,但Sung等人[18]表明终轧在接近临界转变温度变形时可以强化{112}织构,有利于X80管线钢落锤撕裂性能的提高。总之,原始奥氏体晶粒尺寸及其形变程度、变形温度等对管线钢DWTT性能有着重要影响。然而对大壁厚大口径高强韧管线钢,由于钢板板厚较厚、宽度又宽,因此如何设定合理的生产工艺以获得有利于DWTT性能的原始奥氏体组织仍需要更多的工业试验研究。

本文以板厚为30.8 mm、管径为1 422 mm的X80M管线钢为研究对象,对5种轧制工艺试制的管线钢板进行微观组织和DWTT性能对比分析,为优选大壁厚大口径高强韧管线钢的控轧工艺提供依据。

1 实验实验材料为中俄东线用X80M管线钢,其化学成分如表 1所示。

| 表 1 实验钢的化学成分(质量分数/%) Table 1 Chemical compositions of experimental steel (wt. %) |

实验采用连铸坯,铸坯尺寸为300 mm×2 280 mm,即压缩比为9.74、展宽比为1.91。铸坯采用冷装入炉,加热工艺基本保持一致,出炉温度控制在(1 180±10) ℃左右。出炉除鳞后进行粗轧和精轧的两阶段控制轧制,中间坯为90 mm。轧后均以15~20 ℃/s的冷速加速冷却至320~380 ℃。具体控制轧制工艺参数如表 2所示。

| 表 2 实验钢的控轧工艺 Table 2 Controlled rolling processes of experimental steel |

工艺1~工艺3的精轧工艺基本相同,采用低速多道次低压下率的轧制方式,精轧共进行13道次、道次最大轧制速度低于4.0 m/s、最大压下率在10.5%以下,同时采用低温轧制,控制精轧终轧温度在(760±5)℃的范围。但是3个工艺的粗轧工艺相差较大,工艺1的粗轧采用高温轧制,粗轧结束温度高;工艺2的粗轧采用增加轧制道次数以控制结束温度在较低温度;工艺3的粗轧同样保证在较低的结束温度轧制,为此采用倒数第二道次和倒数第一道次轧制前都待温较长时间的方式来实现。

工艺4和工艺5的粗轧工艺与工艺3的粗轧工艺基本一致,控制倒数第二道次轧制前待温时间在(200±10) s左右、倒数第一道次轧制前待温时间在(50±10) s左右,使粗轧结束温度控制在(980±5)℃的范围。但两种工艺的精轧工艺变化较大,工艺4的精轧采用典型的“低温大压下”轧制方式,减少轧制道次数至9道,同时降低开轧温度、提高道次压下率和轧制速度、缩短道次间隔时间,使精轧终轧温度保持与工艺3一致,并获得较多的压扁形变组织;而工艺5的精轧采用“高温轧制”方式,同样采用较少的轧制道次数和较高的道次压下率和轧制速度,但提高精轧开轧温度使终轧温度提高至820 ℃。

将每块试制钢板头部切除1 000 mm左右,然后从头部板宽1/4处取2个全厚度横向DWTT试样,依据SY/T 6476标准在JL-50000落锤试验机上进行-20 ℃的DWTT试验,检测各试样断口的纤维撕裂面积。在每块试制钢板板厚1/4处取横向金相试样,经机械研磨、抛光后,工艺1~工艺3试样采用3%体积分数的硝酸酒精腐蚀,然后利用Imager M2m光学显微镜对微观组织进行观察;工艺3~工艺5试样在高氯酸、乙酸混合溶液中进行电解抛光,然后借助电子背散射衍射(Electron back-scatter diffraction, EBSD)进行晶粒取向扫描,并使用EDAX-TSL EBSD分析软件对所测的EBSD数据进行有效晶粒度、晶界特性及相分析。

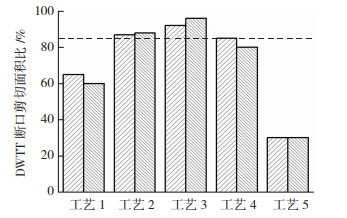

2 结果与分析 2.1 不同控轧工艺对实验钢DWTT性能的影响图 1示出了5种控轧工艺钢板的DWTT性能检测结果。结果表明,工艺3钢板的DWTT性能最优,DWTT断口剪切面积均值为94%;工艺2钢板次之;而工艺4钢板已不能满足标准要求;工艺1和工艺5钢板的DWTT性能则明显恶化。

|

图 1 不同控轧工艺钢板的DWTT性能 Fig.1 DWTT properties of steel plates produced by different controlled rolling processes |

观察DWTT断口形貌,如图 2所示。工艺1试样的DWTT断口出现明显的三角脆性区,根据标准应按正常断口评定DWTT剪切面积;工艺2试样的DWTT断口为典型的异常断口,缺口侧主要发生韧性断裂,应按照异常断口评定方法,将缺口侧和锤击侧各扣除19 mm后再评定,其DWTT性能可以评定合格,满足标准要求;工艺3试样的DWTT断口主要为纤维断口,仅在锤击侧出现少量解理形貌;工艺4试样的DWTT断口为倾斜断口,断口表面附近有大量区域与轧面呈一定角度撕裂,但中心的脆性断裂几乎贯穿;工艺5试样的DWTT断口主要发生脆性断裂,大部分区域呈现光泽或结晶状,仅在表面附近有少量韧性区域。

|

图 2 5种控轧工艺钢板的DWTT断口形貌 Fig.2 DWTT fracture morphologies of steel plates produced by five kinds of controlled rolling processes: (a) process 1; (b) process 2; (c) process 3; (d) process 4; (e) process 5 |

结合控轧工艺分析,粗轧采用高温轧制,DWTT断口容易出现三角脆性区;采用低温轧制,DWTT断口由正常断口向异常断口转变,使DWTT性能的评定方法改变,DWTT性能大幅提升;同时采用较大的道次压下率,并使轧制后有足够的时间发生充分再结晶,DWTT性能能够得到进一步改善。精轧采用较多道次,并降低道次压下率、提高轧制速度、延长轧后间隔时间,使轧制变形产生较小的加工硬化,并通过较充分的回复使之有较低的位错密度,这种“回复-变形”的轧制方式比传统的低温大压下轧制方式使大壁厚X80M管线钢有着更优异的DWTT性能;而精轧采用高温轧制对DWTT性能极为不利。

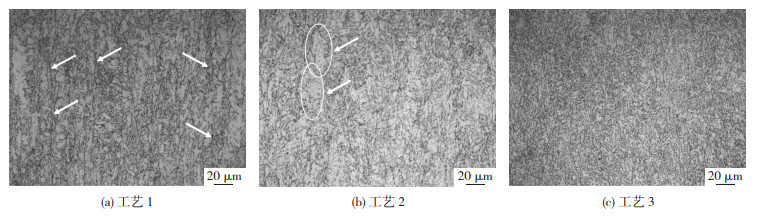

2.2 不同粗轧工艺钢板的微观组织特征对工艺1~工艺3钢板的微观组织进行对比分析,如图 3所示。由于再结晶晶粒及其长大受温度的影响颇大[19],经工艺1高温粗轧后,奥氏体晶粒尺寸较大。随后未再结晶区精轧时,大晶粒压扁变形,并在晶界处聚集较多位错等缺陷。加速冷却过程中,铁素体和贝氏体易在能量较高的晶界上形核,导致相变完成后仍能在金相组织中观察到呈压扁状态的原奥氏体晶界,如图 3(a)中白色箭头所示。而这种带方向性的面缺陷在落锤撕裂破坏过程中易成为裂纹扩展的通道,使材料发生脆性的沿晶断裂,尤为对材料的低温DWTT性能不利,因此粗轧的终轧温度应控制在较低温度;工艺2和工艺3均符合这一思路,但工艺2采用的增加轧制道次数将使轧制的道次压下率变小。由轧制温度和道次压下率对再结晶分数的影响规律可知[20],再结晶充分完成时间需要更长的时间,这可能导致发生部分再结晶而出现混晶,冷却后较大尺寸的晶粒将形成硬相的贝氏体,如图 3(b)中白色圆圈所示。这种不均匀的组织对DWTT性能有一定影响;而工艺3在后两道的低温轧制时,保证有足够的间隔时间使再结晶发生完全,并获得较细小的奥氏体晶粒,从而最终得到有利于DWTT性能的细小均匀组织(图 3(c))。

|

图 3 3种不同粗轧工艺钢板的微观组织 Fig.3 Microstructure of steel plates produced by three different roughing processes: (a) process 1; (b) process 2; (c) process 3 |

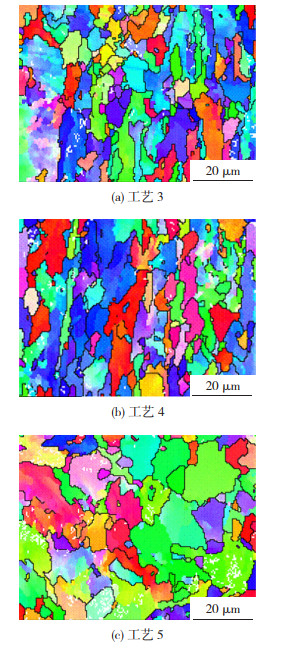

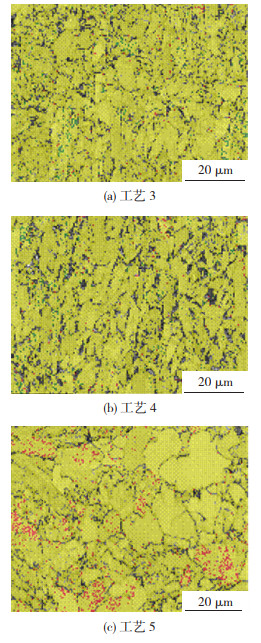

图 4示出了工艺3~工艺5这3种不同精轧工艺钢板的EBSD组织的有效晶粒度情况。所测的晶粒度为尺寸大于2 μm的bcc大角度晶粒,图中同一种颜色代表同一种取向,红色为{001}、蓝色为{111}、绿色为{110}、青色为{112}。

|

图 4 3种不同精轧工艺钢板的EBSD有效晶粒图 Fig.4 EBSD of effective grain size of steel plates produced by three different finishing processes: (a) process 3; (b) process 4; (c) process 5 |

从测量的结果来看,采用高温轧制的工艺5钢板的晶粒较大;使用“回复-变形”工艺和“低温大压下”工艺的工艺3和工艺4钢板的晶粒度相差不大,但“低温大压下”工艺钢板的晶粒呈压扁程度更大,红色的{001}取向比例较高;而“回复-变形”工艺钢板以青色{112}取向居多。这表明“回复-变形”轧制工艺可以控制有利织构的形成,从而有利于改善钢板的DWTT性能。3种不同精轧工艺钢板的晶粒量化情况如表 3所示。

| 表 3 3种不同精轧工艺钢板的有效晶粒度情况 Table 3 Effective grain size of steel plates produced by three different finishing processes |

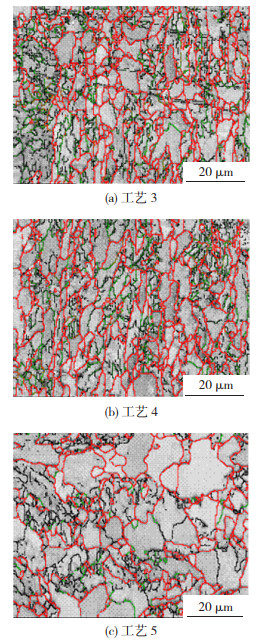

3种不同精轧工艺钢板的EBSD组织晶粒特性如图 5所示。图中红色线代表取向差为15°以上的,绿色线代表取向差为10°~15°,黑色代表取向差为2°~10°。由图可见,铁素体与铁素体之间大部分为大角度晶界。这可能是在原始奥氏体晶界上形成的,同时铁素体中小角度晶界很少,而贝氏体中较多。3种精轧工艺相比,“回复-变形”工艺钢板的大角度晶界较多,取向差在10°以上的比例达到60%以上;而“高温轧制”工艺和“低温大压下”工艺钢板的小角度晶界较多。

|

图 5 3种不同精轧工艺钢板的EBSD组织晶界特性 Fig.5 EBSD of grain boundary characteristics of steel plates produced by three different finishing processes: (a) process 3; (b) process 4; (c) process 5 |

3种不同精轧工艺钢板的EBSD组织相分析如图 6所示。图中黑色地方为标定率低的地方,一般为晶体缺陷较高的地方,红色地方为残余奥氏体,绿色地方为渗碳体。由相分析可知,“回复-变形”工艺钢板的残余奥氏体比较弥散分布;“低温大压下”工艺钢板的黑色区域相对较多,形成的晶体缺陷更高,渗碳体含量较多,表明伴随有渗碳体形成的中高温相变较多,低温相变的马氏体及残余奥氏体量较少,但多分布在晶体缺陷较高的地方;“高温轧制”工艺钢板的晶体缺陷较少,残余奥氏体含量最高、渗碳体含量明显降低,马氏体相变趋势增加。可见,残余奥氏体量增加、马氏体相变程度增大,不利于大壁厚大口径X80M管线钢的DWTT性能,而弥散细小分布的残余奥氏体(马奥岛)对DWTT性能的影响较小。3种精轧工艺钢板的EBSD组织相分析量化情况如表 4所示。

|

图 6 3种不同精轧工艺钢板的EBSD组织相分析 Fig.6 EBSD phase analysis of steel plates produced by three different finishing processes: (a) process 3; (b) process 4; (c) process 5 |

| 表 4 3种不同精轧工艺钢板的EBSD组织相分析结果 Table 4 EBSD phase analysis results of steel plates produced by three different finishing processes |

1) 控轧工艺对管线钢的DWTT性能影响颇大。粗轧采用低温轧制,并保证道次压下率及轧后充分再结晶;精轧采用较小道次变形并充分回复后再变形的“回复-变形”的轧制方式,对提高大壁厚大口径高强韧管线钢X80M的DWTT性能有利。对壁厚为30.8 mm、管径为1 422 mm的X80M管线钢,-20 ℃温度下的全厚度DWTT性能可达到94%,满足管线钢安全运行的标准要求。

2) 进一步阐明减小原始奥氏体晶粒尺寸、提高奥氏体晶粒均匀性、提高具有良好止裂能力的{112}取向晶粒数量、细化有效晶粒尺寸、增加大角度晶界比例、减少粗大马奥岛的数量和尺寸等,有利于提高DWTT性能。但生产工艺、组织表征、断裂行为之间的内在机理还需更深入的研究。

| [1] |

刘亚旭, 李鹤林, 杜伟, 等. 石油管及装备材料科技工作的进展与展望[J]. 石油管材与仪器, 2021, 7(1): 1-5. LIU Yaxu, LI Helin, DU Wei, et al. Progress and prospect on science and technology of petroleum tubular goods and equipment materials[J]. Petroleum Tubular Goods and Instruments, 2021, 7(1): 1-5. DOI:10.19459/j.cnki.61-1500/te.2021.01.001 |

| [2] |

American Petroleum Institute. API Spec 5L-2020 Line Pipe[S]. Washington: API Publishing Services, 2020.

|

| [3] |

陈松. 管线钢与钢管落锤撕裂试验标准对比[J]. 焊管, 2021, 44(1): 43-47. CHEN Song. Comparison on DWTT standards of pipeline steel and steel pipe[J]. Welded Pipe and Tube, 2021, 44(1): 43-47. DOI:10.19291/j.cnki.1001-3938.2021.01.008 |

| [4] |

SEOKMIN H, YONG S S, SUNGHAK L, et al. Effects of specimen thickness and notch shape on fracture modes in the drop weight tear test of API X70 and X80 linepipe steels[J]. Metallurgical and Materials Transactions, 2011, 42(9): 2619-2632. DOI:10.1007/s11661-011-0697-9 |

| [5] |

TANKOUA F, CREPIN J, THIBAUX P, et al. Quantification and microstructural origin of the anisotropic nature of the sensitivity to brittle cleavage fracture propagation for hotrolled pipeline steels[J]. International Journal of Fracture, 2018, 212(2): 143-166. DOI:10.1007/s10704-018-0297-4 |

| [6] |

刘清友, 李拔, 贾书君, 等. 高钢级低温管线钢的韧化机制及控制技术[J]. 鞍钢技术, 2020(2): 8-17. LIU Qingyou, LI Ba, JIA Shujun, et al. Toughening mechanism and controlling technology for high-grade low temperature pipeline steels[J]. Angang Technology, 2020(2): 8-17. |

| [7] |

NIU Yanlong, JIA Shujun, LIU Qingyou, et al. Influence of effective grain size on low temperature toughness of high-strength pipeline steel[J]. Materials, 2019, 12(22): 3672-3672. DOI:10.3390/ma12223672 |

| [8] |

张小立, 冯耀荣, 庄传晶, 等. 高钢级管线钢中有效晶粒尺寸及与CVN关系研究[J]. 材料工程, 2008(7): 1-5. ZHANG Xiaoli, FENG Yaorong, ZHUANG Chuanjing, et al. Study on effective particle size of high grade pipeline steels and relationship between CVN[J]. Journal of Materials Engineering, 2008(7): 1-5. DOI:10.3969/j.issn.1001-4381.2008.07.001 |

| [9] |

张伟卫, 池强, 王鹏, 等. 微观组织对管线钢落锤性能的影响研究[J]. 焊管, 2018, 41(12): 15-19. ZHANG Weiwei, CHI Qiang, WANG Peng, et al. The influence of microstructure on DWTT performance for pipeline steel[J]. Welded Pipe and Tube, 2018, 41(12): 15-19. DOI:10.19291/j.cnki.1001-3938.2018.12.003 |

| [10] |

杨小龙. 低碳微合金钢板的高强高韧性能及组织织构[D]. 沈阳: 东北大学, 2017. YANG Xiaolong. High strength, high toughness, microstructure and texture of low carbon microalloyed steel[D]. Shenyang: Northeastern University, 2017. |

| [11] |

YU HAO. Influences of microstructure and texture on crack propagation path of X70 acicular ferrite pipeline steel[J]. Journal of University of Science and Technology Beijing, 2008, 15(6): 683-687. DOI:10.1016/S1005-8850(08)60271-6 |

| [12] |

GAO Shanshan, DI Xinjie, LI Chengning, et al. Effect of austenite transformation degree on microstructure and fracture toughness of high-strain pipeline steel[J]. Journal of Materials Science, 2021, 56(24): 13827-13840. DOI:10.1007/s10853-021-06149-w |

| [13] |

MA Jing, FENG Fan, YU Baiqing, et al. Effect of cooling temperature on the microstructure and corrosion behavior of X80 pipeline steel[J]. International Journal of Minerals, Metallurgy and Materials, 2020, 27(3): 347-353. DOI:10.1007/s12613-019-1882-x |

| [14] |

孙宪进, 尚成嘉, 苗丕峰, 等. 奥氏体化温度对低碳低裂纹敏感性海工钢组织与性能的影响[J]. 材料热处理学报, 2020, 41(1): 50-56. SUN Xianjin, SHANG Chengjia, MIAO Pifeng, et al. Effect of austenitizing temperature on microstructure and properties of low carbon and low crack sensitivity offshore steel[J]. Transactions of Materials and Heat Treatment, 2020, 41(1): 50-56. |

| [15] |

刘文月, 任毅, 张帅, 等. 提高管线钢DWTT断口剪切面积的途径[J]. 上海金属, 2017, 39(6): 81-87. LIU Wenyue, REN Yi, ZANG Shuai, et al. Methods of improving DWTT shear area of the pipeline steel[J]. Shanghai Metals, 2017, 39(6): 81-87. DOI:10.3969/j.issn.1001-7208.2017.06.018 |

| [16] |

马慧君. 高强度低合金钢织构变化及其对力学性能的影响研究[D]. 哈尔滨: 哈尔滨工程大学, 2018. MA Huijun. Texture evolution and its effect on the mechanical properties of high strength low alloy steel[D]. Harbin: Harbin Engineering University, 2018. |

| [17] |

章传国, 郑磊, 孙磊磊, 等. 精轧压下比对厚规格管线钢DWTT性能的影响[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集Ⅲ. 北京: 冶金工业出版社, 2015: 1089-1094. ZHANG Chuanguo, ZHENG Lei, SUN Leilei, et al. Effect of transfer bar ratio on DWTT performance for heavy gauge pipeline steel[C]//Proceedings of the 10th CSM Steel Congress and the 6th Baosteel Biennial Academic Conference. Beijing: Metallurgical Industry Press, 2015: 1089-1094. |

| [18] |

SUNG H K, SOHN S S, SHIN S Y, et al. Effects of finish rolling temperature on inverse fracture occurring during drop weight tear test of API X80 pipeline steels[J]. Materials Science and Engineering A, 2012, 541: 181-189. DOI:10.1016/j.msea.2012.02.019 |

| [19] |

孙磊磊, 章传国, 高兴健. 厚壁X80热轧管线钢生产实践及热加工组织演变分析[J]. 钢铁研究学报, 2020, 32(9): 839-846. SUN Leilei, ZHANG Chuanguo, GAO Xingjian. Production practice of heavy gauge X80 pipeline steel and investigation on hot working microstructure evolution[J]. Journal of Iron and Steel Research, 2020, 32(9): 839-846. |

| [20] |

杨清. X70管线钢再结晶及微观组织演变行为研究[D]. 大连: 大连理工大学, 2019. YANG Qing. Study on recrystallization behavior and microstructural evolution of X70 pipeline steel[D]. Dalian: Dalian University of Technology, 2019. |

2022, Vol. 30

2022, Vol. 30