2. 工业装备结构分析国家重点实验室(大连理工大学),辽宁 大连 116024

2. State Key Laboratory of Structural Analysis for Industrial Equipment (Dalian University of Technology), Dalian 116024, China

随着科技的发展,人们在满足产品基本性能的同时,对产品也提出了更高的要求,其中轻量化设计与绿色环保的理念最为突出。热塑性复合材料因具有高韧性、抗冲击性、耐热耐电等优点,以及易于加工、易于回收等特点而受到广泛关注,已被广泛应用于汽车的结构件和半结构件[1-4]。

以热塑性树脂为基体的玻璃纤维和碳纤维复合材料在加工成型方面具有突出优势,国内外学者对其进行了大量研究。马芳武等[5]基于等刚度原则对由碳纤维复合材料构成的汽车B柱进行性能探究,发现相比钢制材料,碳纤维复合材料B柱满足刚度、强度与侧面碰撞性能的要求,质量减轻了76.4%。王秀文等[6]采用碳纤维复合材料对机器人主动臂进行轻量化设计,对主动臂开展基于复合材料的单向板失效最小强度比和层间剪切失效系数的校核,结果表明应力应变均满足设计要求。Yoo等[7]采用有限元分析和拓扑优化方法结合的方式,对碳纤维复合材料汽车控制臂进行拓扑优化,在满足刚度和耐久性等多种约束条件下,结构质量优化了30%。童小伟等[8]使用遗传算法对碳纤维复合材料保险杠进行铺层优化设计,质量减轻了63.3%,且优化后的保险杠有更佳的安全性能。李永华等[9]基于OptiStruct复合材料优化技术,对某地铁的车头外罩进行铺层优化设计,对铺层方案进行自由尺寸优化和铺层顺序优化,最终质量减轻了23.6%,实现了明显的轻量化效果。Szpieg等[10]、Dér等[11]、慈树坤等[12]将碳纤维复合材料应用在工程实践中,在疲劳强度、轻量化等方面取得良好成果;Landesmann等[13]、Haşm等[14]、吴培华等[15]进行了玻璃纤维复合材料制备及性能方面的研究,并成功实现了工程应用。

为了保证行车驾驶员和乘员的安全,佩戴安全头盔是保障生命安全的有效措施。目前市场上的主流是ABS(丙烯腈-丁二烯-苯乙烯)塑料材质的头盔,为了达到标准要求,这种材料的头盔往往通过提高材料厚度达到质量要求,因此ABS头盔的重量较重,且由于泡沫衬垫有很强的包裹性,导致头盔佩戴的舒适性较差。本文使用热塑性玻璃纤维增强PP树脂基复合材料[16](下文均简称为“玻璃纤维”),采用模压工艺成型头盔,在保证头盔刚度要求的同时,还符合轻量化设计与绿色环保再利用的理念。

1 头盔模压成型实验和x轴压缩实验 1.1 头盔模压成型实验采用热塑性连续玻璃纤维材料来进行头盔成型,实验材料为南京沃莱特新材料有限公司生产的0.3 mm连续玻璃纤维单向带,基体为PP(聚丙烯)材料,增强体为玻璃纤维,其材料参数如表 1所示。玻璃纤维的体积分数为60%,表中密度为玻璃纤维增强体与树脂基体组成预浸料的平均密度,单位面积质量为435 g/m2。

| 表 1 玻璃纤维单向带参数 Table 1 Glass fiber unidirectional belt parameters |

将玻璃纤维单向带裁剪成合适尺寸的正方形片体,依照预定的纤维方向和层数,使用手工堆垛法进行铺层,接着在综合型模压机的加热和液压作用下完成复合材料层合板的成型,如图 1所示。在工业加热炉中将复合材料层合板加热到熔融状态,移动到头盔模具上并进行快速合模,待自然冷却后,完成头盔成型。由于复合材料层合板加热到熔融状态后会向下塌陷,影响头盔成型的表面质量,头盔模具的安装方式选择凸模在下、凹模在上的方式,如图 2所示。头盔模具间隙为2.0 mm,复合材料层合板的铺层层数选择为8层。

|

图 1 综合型复合材料模压成型机 Fig.1 Integrated composite molding machine |

|

图 2 头盔模具安装方式 Fig.2 Helmet mold mounting |

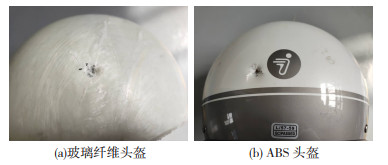

为实现对比实验,在市场上随机挑选了相同尺寸的ABS头盔,将上述两种材料的头盔进行穿透、碰撞和刚度3种服役性能实验,探究力学性能的差异。在玻璃纤维头盔成型后,由于存在多余边角料,使用角磨机沿头盔边缘进行手工切割。下文开展的服役性能实验以切割完成的玻璃纤维头盔和ABS头盔进行测试,如图 3所示。对两种头盔产品进行质量测定,玻璃纤维头盔为440 g,ABS头盔为515 g,相比之下玻璃纤维头盔比ABS头盔质量减轻了14.6%,符合轻量化要求。

|

图 3 玻璃纤维头盔和ABS头盔 Fig.3 Glass fiber helmet and ABS helmet: (a) uncut glass fiber helmet; (b) ABS helmet |

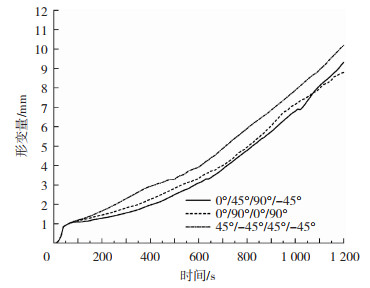

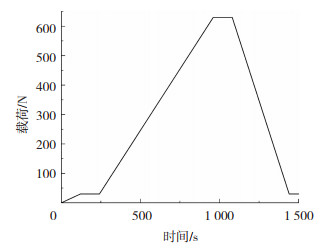

为探究铺层方向对玻璃纤维头盔力学性能的影响,对不同铺层方案模压成型的头盔施加x轴方向的载荷,铺层方案如表 2所示。施加的载荷曲线为在1 200 s内从0 N线性增长至最大值600 N,施加载荷形式如图 4所示,比较在施加相同载荷下,玻璃纤维头盔不同铺层方案的压缩量。

| 表 2 复合材料头盔铺层方案 Table 2 Composite helmet lamination schemes |

|

图 4 复合材料头盔施加x轴载荷示意图 Fig.4 Schematic of composite helmet under x-axis loads |

头盔x轴压缩量曲线如图 5所示。由于头盔在实际碰撞时可能受到多个方向的冲击力或剪切力,方案1所示的“米”字型铺层方案除了在0°与90°方向承受相应的拉伸载荷,在45°方向上也可以较好地承受剪切变形[17],是比较稳妥的选择方案。由压缩实验形变量可知,与其他铺层方案相比,“米”字型铺层方案在大部分时间内保持变形最小,在受到正压力和剪切力时表现出良好的力学性能,因此下述玻璃纤维头盔均采用此铺层方案成型。

|

图 5 玻璃纤维头盔x轴压缩量 Fig.5 Compression of glass fiber helmet along x-axis |

为探究上述所选铺层方案制备的复合材料层合板的基础力学性能,使用单拉实验机测试材料的应力-应变曲线。标准拉伸试件的平面尺寸为175 mm × 20 mm,厚度为1.5 mm,并在进行多次实验后取平均值。图 6为复合材料层合板拉伸试件的应力-应变曲线,在试件发生完全断裂时,平均最大应力在123 MPa。

|

图 6 复合材料层合板应力-应变曲线 Fig.6 Stress-strain curve of glass fiber specimen |

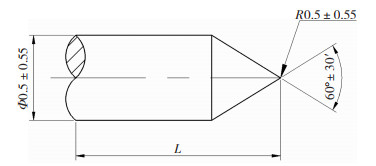

按照国家标准《摩托车乘员头盔(GB 811-2010)》中5.10小节的要求制作钢锥模型,如图 7所示。在如图 8所示的穿透实验台上,在常温条件下,将钢锥提升到3 m的高度进行自由落体,探究钢锥在接触头盔表面后,头盔表面的损伤程度。国家标准规定,为了在极端情况下保护头部,钢锥不能接触人体头部模型,否则为不合格头盔。

|

图 7 钢锥示意图(单位:mm) Fig.7 Schematic of steel cone |

|

图 8 穿透实验台 Fig.8 Test bench for penetration |

图 9给出了穿透实验后玻璃纤维头盔和ABS头盔的表面损伤情况。可见,玻璃纤维头盔的表面几乎没有损伤,而ABS头盔表面出现较大损伤,但由于头盔内部泡沫内衬材料的缓冲作用,落锤未接触头型模型结构。

|

图 9 穿透实验后的头盔表面 Fig.9 Helmets after penetration test: (a) glass fiber helmet; (b) ABS helmet |

两种材料的头盔均符合国家标准要求,但由于玻璃纤维在基体中均匀分散, 与基体粘结紧密, 两者之间不存在明显的界面, 能加强应力的传递作用[18],因此微裂纹存在的几率较少,强度也更高,在受到坚硬物体高速碰撞时,能更安全地保护人体头部结构。

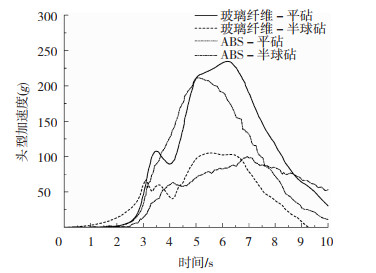

2.3 碰撞实验按照GB 811-2010的要求5.9,在穿透实验台上绑定头盔和人体头部模型(下文均简称为“头型”),头型中内嵌有加速度仪。GB 811-2010规定,在碰撞阶段,头型的最大加速度不超过300g,加速度在150g以上的时间不能超过4 ms。将头盔和头型装置在实验台上提升到一定高度,保证头盔与平砧接触时速度为6 m/s、头盔与半球砧接触时速度为5.2 m/s,记录碰撞阶段头型的加速度。

实验得到的头型加速度曲线如图 10所示。碰撞砧为平砧和半球砧时,玻璃纤维头盔实验头型加速度最大值分别为235g和106g;在碰撞平砧时,头型加速度大于150g的时间为2.8 ms。碰撞砧为平砧和半球砧时,ABS头盔实验头型加速度最大值分别为212g和100g;在碰撞平砧时,头型加速度大于150g的时间为2.5 ms。经实验,两种材料头盔头型加速度均符合国家标准要求,玻璃纤维头盔头型的加速度增大了10.8%,但由于玻璃纤维头盔的强度更高,所以头型的加速度更大,并且加速度时间略有延长。

|

图 10 碰撞实验头型加速度曲线 Fig.10 Head model acceleration curve under crash test |

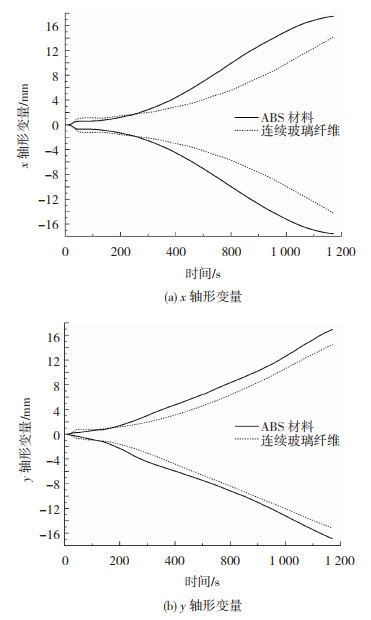

和1.2节要求类似,为测试两种头盔的刚度性能,按照国家标准《摩托车乘员头盔(GB 811-2010)》中4.2.5小节的要求,在纵向和横向两个方向上施加载荷,载荷曲线如图 11所示。测量头盔在受到变化载荷下x轴和y轴形变量,将实验结果进行记录,如表 3和表 4所示,与国标的刚度要求进行比较,判断头盔产品是否合格。玻璃纤维头盔和ABS头盔在630 N静载压力下平均最大形变量为15.2和17.0 mm,均符合国家标准要求,但玻璃纤维头盔刚度更高,相比ABS头盔提升了10.6%。

|

图 11 施加刚度载荷曲线 Fig.11 Applied stiffness load curve |

| 表 3 玻璃纤维头盔刚度实验结果 Table 3 Stiffness test results of glass fiber helmet |

| 表 4 ABS头盔刚度实验结果 Table 4 Stiffness test results of ABS helmet |

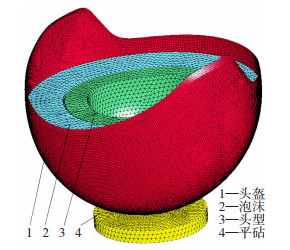

对头盔、泡沫、头型等进行逆向扫描,建立有限元模型,如图 12所示。玻璃纤维头盔服役性能仿真过程使用的复合材料模型为LS-DYNA软件的54-55号材料模型[19],该材料模型中部分参数没有实际的物理意义,本次数值仿真采用何兆亨等[20]实验成功的非物理参数,如表 5所示。54-55号材料模型是复合材料破坏模型(22号材料模型)的增强版,可以定义任意正交各向异性材料,例如复合材料壳结构中的单向层[21]。

|

图 12 有限元模型 Fig.12 Finite element model |

| 表 5 54-55号材料模型非物理参数 Table 5 Non-physical parameters of material model 54-55 |

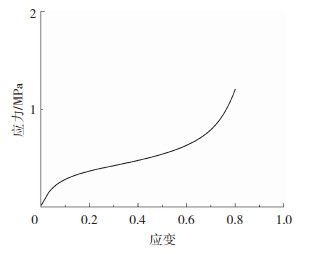

ABS材料采用LS-DYNA软件中可以反映材料弹塑性力学特性的24号材料模型,此种材料模型被广泛应用于金属板材的冲压成型仿真,ABS材料的参数如表 6所示。仿真所使用的泡沫参数和实际头盔使用的EPS (聚苯乙烯)泡沫进行对标,并开展单向压缩实验,确定应力-应变曲线,如图 13所示。

| 表 6 ABS塑料材料参数 Table 6 ABS plastic material parameters |

|

图 13 泡沫试件应力-应变曲线 Fig.13 Stress-strain curve of foam specimen |

复合材料失效准则基本可分为两类:第一类为模式无关失效准则,即最大应力、最大应变和Tsai-Wu失效准则等;第二类为模式相关失效准则,即Hashin、Lee、Chang-Chang和Puck等失效准则[22]。

本文仿真的失效准则采用Chang-Chang失效准则,此准则因为考虑了材料的剪切非线性行为,被广泛应用于复合材料碰撞和冲击等问题[23]。Chang-Chang失效模型是1987年提出的经典正交各向异性复合材料的失效模型,是基于经典的层合板理论研究来模拟复合材料被逐渐破坏的过程,共有下面4种失效模式[24]:

1) 纤维拉伸破坏

| $ \left(\frac{\sigma_{11}}{\sigma_1^{\mathrm{t}}}\right)^2+\beta\left(\frac{\sigma_{12}}{\sigma_{12}^{\mathrm{t}}}\right)^2 \geqslant 1 \quad\left(\sigma_{11}>0\right) $ | (1) |

2) 纤维压缩破坏

| $ \left(\frac{\sigma_{11}}{\sigma_1^{\mathrm{c}}}\right)^2 \geqslant 1 \quad\left(\sigma_{11}<0\right) $ | (2) |

3) 基体拉伸破坏

| $ \left(\frac{\sigma_{22}}{\sigma_2^{\mathrm{t}}}\right)^2+\beta\left(\frac{\sigma_{12}}{\sigma_{12}^{\mathrm{t}}}\right)^2 \geqslant 1 \quad\left(\sigma_{22}>0\right) $ | (3) |

4) 基体拉伸破坏

| $ \left(\frac{\sigma_{22}}{2 \sigma_{12}^{\mathrm{t}}}\right)^2+\left[\left(\frac{\sigma_2^{\mathrm{c}}}{2 \sigma_{12}^{\mathrm{t}}}\right)^2-1\right] \frac{\sigma_{22}}{\sigma_2^{\mathrm{c}}}+\frac{\sigma_{12}}{\sigma_{12}^{\mathrm{t}}} \geqslant 1 \quad\left(\sigma_{22}<0\right) $ | (4) |

式中:σ1t为纵向抗拉强度;σ2t为横向抗拉强度;σ1c为纵向抗压强度;σ2t为横向抗压强度;σ12t为剪切强度;β为剪切比例因子;σ11、σ22、σ12分别为纵向拉应力、横向拉应力和剪切应力。

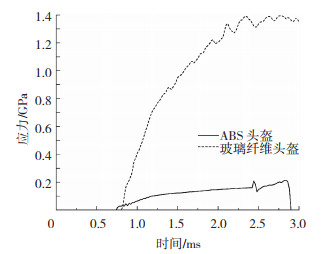

3.2 穿透实验仿真对钢锥施加3 m自由落体所达到的6 m/s的速度进行动态碰撞仿真。在碰撞仿真结束后,查看碰撞过程中所有有限元单元的损伤状态。图 14所示为穿透仿真过程中,头盔单元最大应力的应力状态曲线,玻璃纤维头盔单元最大应力达到1.41 GPa,且单元未出现失效现象;而ABS头盔单元最大应力到达0.23 GPa时出现失效现象,失效单元应力降为0,这与实际ABS头盔穿透实验时产生的损伤现象基本一致。如图 15 (a)所示,玻璃纤维头盔穿透仿真中单元最大应力未超过材料的失效应力,说明头盔材料未产生失效现象,落锤与实验头型未接触,符合标准要求。图 15 (b)所示的ABS头盔外壳出现损坏,单元失效后自动消失,和2.2节相同,因为ABS头盔内衬泡沫的缓冲作用,钢锥未接触头型,所以也符合标准要求。

|

图 14 两种材料头盔的单元最大应力的应力曲线 Fig.14 Stress curve of maximum stress of two kinds of helmets |

|

图 15 头盔穿透仿真最大应力状态 Fig.15 Maximum stress state of helmet penetration simulation: (a) glass fiber helmet; (b) ABS helmet |

将头盔、衬垫、头型速度设置为真实实验时的速度,将头型加速度曲线输出,如图 16所示。碰撞砧为平砧和半球砧时,玻璃纤维头盔实验头型加速度最大值分别为243g和125g;在碰撞平砧时,头型加速度大于150g的时间为3.4 ms。碰撞砧为平砧和半球砧时,ABS头盔实验头型加速度最大值分别为206g和110g;在碰撞平砧时,头型加速度大于150g的时间为1.5 ms,数值仿真结果与真实实验基本吻合,仿真误差在5%以内。

|

图 16 碰撞仿真头型加速度曲线 Fig.16 Head model acceleration curve under crash simulation |

施加变化的静态载荷至最大630 N,比较载荷到达峰值时头盔形变量的最大值。如图 17(a)和图 17(b)所示,在最大静载压力下,玻璃纤维头盔在x轴和y轴的最大形变量为14.2和15.1 mm;ABS头盔在x轴和y轴的最大形变量为17.0和17.6 mm,最大形变量与2.1节真实实验值基本相同,仿真误差也在5%以内。

|

图 17 头盔不同方向的形变量 Fig.17 Helmet deformation in different directions: (a) x-axis deformation; (b) y-axis deformation |

由于玻璃纤维头盔力学性能较好,提出一种新的设想,在保持头盔刚度性能基本不变的情况下,考虑减小头盔的玻璃纤维表层厚度,增加头盔内部加强筋结构,实现最具有性价比的轻量化。使用ABAQUS软件进行拓扑优化,得到头盔的加强筋结构如图 18所示,并按照同样的仿真条件,使用LS-DYNA进行服役性能仿真。

|

图 18 拓扑优化得到的头盔加强筋结构 Fig.18 Topologically optimized helmet stiffener structure |

加强筋的材料选择为ABS材料,加强筋与头盔的连接方式选择为刚性粘接。连接完成后头盔的总质量为442 g,质量比普通ABS头盔减轻了14.2%。如图 19所示的刚度仿真表明,带有加强筋结构的玻璃纤维头盔刚度与ABS头盔的刚度性能基本一致,头型加速度最大值为176g,也符合国家标准。玻璃纤维头盔外壳和加强筋连接的模式在刚度实验中展现出优秀的力学性能,已经满足国家标准的要求,因此泡沫材料可以不参与刚度性能实验,其作用除了在碰撞实验因为受挤压而吸收碰撞能量、保证头型加速度在国家标准范围内,还在于使佩戴者的佩戴感受更加舒适,更加符合人体工程学,提高了商业推广性。

|

图 19 含有加强筋的玻璃纤维头盔刚度和碰撞结果 Fig.19 Stiffness and crash results of glass fiber helmet containing stiffener |

1) 与普通ABS头盔相比,热塑性连续玻璃纤维头盔力学性能更加优异、安全性更高,质量减轻了14.6%,刚度提升了10.6%,在碰撞时产生的加速度增大了10.8%,但未超过国家标准要求。

2) 在玻璃纤维头盔的穿透仿真中,单元最大应力为1.41 GPa,且未出现失效现象,与实际实验状况保持一致;在碰撞仿真中,碰撞砧分别为平砧和半球砧时,玻璃纤维头盔实验头型加速度最大值分别为243g和125g;在刚度仿真中,头盔x轴、y轴的形变量分别为14.2和15.1 mm。仿真与真实实验的误差均在5%以内,结果均满足国标要求。

3) 使用ABAQUS软件进行拓扑优化,考虑减薄玻璃纤维头盔的外壳厚度,和拓扑优化得到的加强筋组成新型头盔结构,在保持头盔刚度性能基本不变的情况下,得到更高性价比的头盔。服役性能仿真结果表示,头盔质量比ABS头盔降低了14.2%,在碰撞时头型加速度的最大值为176g,在国家标准规定的范围内,符合先进制造与轻量化要求。在服役性能实验时不需要泡沫结构来参与保护人体头部,因此可以考虑更换为更柔软、透气性更好的材料,更加符合人体工程学。

| [1] |

MALLICK P K. Thermoplastics and thermoplastic-matrix composites for lightweight automotive structures[M]. Materials, design and manufacturing for lightweight vehicles. Woodhead Publishing, 2021: 187-228. DOI: 10.1533/9781845697822.1.174

|

| [2] |

SCHNEEBERGER C, WONG J C H, ERMANNI P. Hybrid bicomponent fibres for thermoplastic composite preforms[J]. Composites Part A: Applied Science and Manufacturing, 2017, 103: 69-73. DOI:10.1016/j.compositesa.2017.09.008 |

| [3] |

SHENG Y H. Study on application of carbon fiber strengthen thermoplastic resin composite material[C]// Applied Mechanics and Materials. Trans Tech Publications Ltd, 2014, 490: 284-287. DOI: 10.4028/www.scientific.net/AMM.490-491.284

|

| [4] |

MINCHENKOV K, VEDERNIKOV A, SAFONOV A, et al. Thermoplastic pultrusion: a review[J]. Polymers, 2021, 13(2): 180. DOI:10.3390/polym13020180 |

| [5] |

马芳武, 熊长丽, 杨猛, 等. 碳纤维复合材料汽车B柱加强板的优化与性能分析[J]. 湖南大学学报: 自然科学版, 2019, 46(8): 36-44. MA Fangwu, XIONG Changli, YANG Meng, et al. Optimization and performance analysis of B-pillar reinforcement plate for carbon fiber composite automobile[J]. Journal of Hunan University: Natural Science Edition, 2019, 46(8): 36-44. DOI:10.16339/j.cnki.hdxbzkb.2019.08.005 |

| [6] |

王秀文, 张春平, 蓝黎恩. 碳纤维复合材料并联机器人主动臂强度分析[J]. 煤矿机械, 2022, 43(5): 72-75. WANG Xiuwen, ZHANG Chunping, LAN Lien. Strength analysis of active arm of carbon fiber composite parallel robot[J]. Coal Mining Machinery, 2022, 43(5): 72-75. DOI:10.13436/j.mkjx.202205023 |

| [7] |

YOO S H, DOH J, LIM J, et al. Topologically optimized shape of CFRP front lower control ARM[J]. International Journal of Automotive Technology, 2017, 18(4): 625-630. DOI:10.1007/s12239-017-0062-0 |

| [8] |

童小伟, 黄妙华. 碳纤维复合材料保险杠铺层优化设计研究[J]. 材料导报: 纳米与新材料专辑, 2017, 31(1): 477-480. DONG Xiaowei, HUANG Miaohua. Research on optimal design of carbon fiber composite bumper layup[J]. Materials Review: Nano and New Materials Album, 2017, 31(1): 477-480. |

| [9] |

李永华, 温昕, 王剑, 等. 复合材料地铁车车头外罩铺层优化设计[J]. 现代制造工程, 2019(9): 87-93. LI Yonghua, WEN Xin, WANG Jian, et al. Optimization design of composite subway car front cover layup[J]. Modern Manufacturing Engineering, 2019(9): 87-93. DOI:10.16731/j.cnki.1671-3133.2019.09.014 |

| [10] |

SZPIEG M, WYSOCKI M, ASP L E. Reuse of polymer materials and carbon fibres in novel engineering composite materials[J]. Plastics, Rubber and Composites, 2009, 38(9-10): 419-425. DOI:10.1179/146580109X12540995045688 |

| [11] |

DÉR A, KALUZA A, KURLE D, et al. Life cycle engineering of carbon fibres for lightweight structures[J]. Procedia CIRP, 2018, 69: 43-48. DOI:10.1016/j.procir.2017.11.007 |

| [12] |

慈树坤, 蒋荣超, 刘大维, 等. 碳纤维复合材料自行车车架轻量化设计[J]. 机械设计, 2022, 39(2): 13-17. CI Shukun, JIANG Rongchao, LIU Dawei, et al. Lightweight design of carbon fiber composite bicycle frame[J]. Mechanical Design, 2022, 39(2): 13-17. DOI:10.13841/j.cnki.jxsj.2022.02.029 |

| [13] |

LANDESMANN A, SERUTI C A, BATISTA E M. Mechanical properties of glass fiber reinforced polymers members for structural applications[J]. Materials Research, 2015, 18: 1372-1383. DOI:10.1590/1516-1439.044615 |

| [14] |

HAŞM P, NIHAT T. Investigation of the wear behaviour of a glass-fibre-reinforced composite and plain polyester resin[J]. Composites Science and Technology, 2002, 62(3): 367-370. DOI:10.1016/S0266-3538(01)00196-8 |

| [15] |

吴培华. 基于风机叶片用玻璃纤维复合材料研究发展[J]. 合成材料老化与应用, 2021, 50(6): 128-130. WU Peihua. Research and development of glass fiber composites based on fan blades[J]. Synthetic Material Aging and Application, 2021, 50(6): 128-130. DOI:10.16584/j.cnki.issn1671-5381.2021.06.041 |

| [16] |

徐袁. 基于混合铺层的热塑性连续纤维车身部件优化设计[D]. 大连: 大连理工大学, 2020. XU Yuan. Optimal design of thermoplastic continuous fiber body parts based on hybrid layup[D]. Dalian: Dalian University of Technology, 2020. DOI: 10.26991/d.cnki.gdllu.2020.002067 |

| [17] |

陈静. 粘弹性夹芯Steel/CFRP体系FMLs材料冲压成形极限及失效模式研究[D]. 镇江: 江苏大学, 2020. CHEN Jing. Study on stamping forming limit and failure mode of FMLs in viscoelastic sandwich steel/ CFRP system[D]. Zhenjiang: Jiangsu University, 2020. DOI: 10.27170/d.cnki.gjsuu.2020.001169 |

| [18] |

刘鲁艳. 废弃线路板非金属部分制备复合材料研究[D]. 青岛: 青岛科技大学, 2014. LIU luyan. Research on the preparation of composite materials from non-metallic parts of waste circuit boards[D]. Qingdao: Qingdao University of science and technology, 2014. |

| [19] |

杨耀东. 汽车前端CFRP吸能结构碰撞性能仿真与优化[D]. 天津: 河北工业大学, 2019. YANG Yaodong. Simulation and optimization of crash performance of CFRP energy-absorbing structure in automotive front end[D]. Tianjin: Hebei University of Technology, 2019. DOI: 10.27105/d.cnki.ghbgu.2019.001019 |

| [20] |

何兆亨, 刘颖, 李能华, 刘强. 基于LS-DYNA的CFRP方管轴向压溃仿真方法研究[J]. 玻璃钢/复合材料, 2019(9): 20-25. HE Zhaoheng, LIU Ying, LI Nenghua, et al. Research on LS-DYNA-based CFRP square pipe axial crushing simulation method[J]. FRP/Composite, 2019 (9): 20-25. |

| [21] |

沈元星. 蜂窝曲面夹层结构发动机罩设计及优化[D]. 大连: 大连理工大学, 2021. SHEN Yuanxing. Design and optimization of engine cover of honeycomb curved sandwich structure[D]. Dalian: Dalian University of Technology, 2021. DOI: 10.26991/d.cnki.gdllu.2021.001325 |

| [22] |

张承承. 复合材料开孔平板结构强度数值仿真及试验验证[J]. 材料导报, 2021, 35(18): 18190-18194. ZHANG Chengcheng. Numerical simulation and experimental verification of strength of open-cell flat structure of composite materials[J]. Materials Reports, 2021, 35(18): 18190-18194. DOI:10.11896/cldb.20010162 |

| [23] |

滕凌虹, 曹伟伟, 朱波, 等. ABAQUS在模拟弹丸高低速冲击金属和复合材料靶板方面的应用及研究进展[J]. 材料导报, 2021, 35(11): 11145-11153. TENG Linghong, CAO Weiwei, ZHU Bo, et al. Application and research progress of ABAQUS in simulating high and low velocity impact metal and composite target plates of projectiles[J]. Materials Reports, 2021, 35(11): 11145-11153. DOI:10.11896/cldb.19110218 |

| [24] |

马玉钦, 陈义, 任晓雨, 等. 不同铺层转角T700/E44复合材料拉伸强度有限元分析[J]. 电子机械工程, 2020, 36(5): 38-41. MA Yuqin, CHEN Yi, REN Xiaoyu, et al. Finite element analysis of tensile strength of composites with different bunker angles T700/E44[J]. Electro-Mechanical Engineering, 2020, 36(5): 38-41. DOI:10.19659/j.issn.1008-5300.2020.05.010 |

2023, Vol. 31

2023, Vol. 31