2. 天津大学 微纳制造实验室,天津 300072

2. Centre of Micro/Nano Manufacturing Technology, Tianjin University, Tianjin 300072, China

热压烧结Si3N4陶瓷具有优良的机械性能,相对于反应烧结的Si3N4陶瓷,具有更高的高温力学强度和耐磨性,因此常应用于航空航天、化工等领域制造导流罩、喷管等耐高温零部件[1-2]。但热压烧结Si3N4陶瓷断裂韧性值一般小于8 MPa·m1/2,且硬度高达16 GPa,属于典型硬脆材料,显著提高了材料加工难度,从而限制了其应用[3]。旋转超声磨削加工是上个世纪50年代开始发展起来的一种特种加工工艺方法,它促进了加工过程中材料表面微裂纹的产生及扩展,能够降低磨削力[4-5]。同时采用旋转超声磨削加工硬脆材料,能够有效的提高零件表面精度,加工效率也会高于普通磨削加工[6-7]。经过大量实验研究和技术积累,该加工方法已经成为了硬脆材料的重要加工方式[8]。

由于热压烧结Si3N4陶瓷的高硬度和低断裂韧性,旋转超声磨削加工中磨具磨损行为显著,进而影响了加工效率和加工表面质量。不少学者针对旋转超声磨削磨具磨损进行了研究[9-16]。郑书友等[10]在研究中发现磨具的磨损形式主要有5种,磨粒从完整到微观破裂,再到宏观破碎,以及磨粒的磨平和断裂。秦娜等[11-12]对旋转超声磨削加工中磨削力的影响因素进行研究,主轴转速、加工进给速度和磨粒粒度对其影响较大,磨粒浓度、超声功率和频率影响较小,为后续磨具磨损研究提供了理论依据。冯平法[13]认为在超声磨削中存在3种磨具磨损形式:磨耗磨损、磨粒脱落和磨粒断裂,且超声磨削能够有效降低磨具磨损。Liu等[14]对金刚石磨具进行能谱分析,研究了结合剂和金刚石颗粒的把持形式,证明了铁基的把持力大于陶瓷基和青铜基,且轴向磨损量最小。Jing等[15]通过实验,构建了磨具参数和磨具寿命二者关系的数学模型,并优化磨具的结构参数。Cao等[16]针对金刚石磨具进行超声磨削加工磨具磨损因素进行了实验,包括刀具参数的影响。

通过以上研究可知,目前已对旋转超声磨削用金刚石磨具磨损形式开展了大量研究,但针对不同材料性能,磨具磨损形成机制还需进一步分析;虽然建立了多因素磨具磨损量数学模型,但未综合考虑加工参数和刀具参数对磨具磨损量的影响;同时磨粒的磨损方式与磨损程度和磨削表面的加工质量关系仍不明确。本文将开展旋转超声磨削Si3N4陶瓷用金刚石磨具磨损行为研究,重点分析金刚石磨具磨损形式,阐述材料性能、加工工艺对其产生机制的影响;建立加工参数及磨具参数与金刚石磨具磨损量间映射关系模型;并研究磨损形式对磨具磨损量及加工表面粗糙度的影响规律,从而为提高Si3N4陶瓷加工精度和加工质量提供技术支撑。

1 实验 1.1 实验材料及金刚石磨具选用的材料为自增韧热压烧结Si3N4陶瓷,主要力学性能如表 1所示。试件形状为圆柱形,直径为40 mm,厚度为10 mm。实验前选择规格相同的热压烧结Si3N4陶瓷试件,通过树脂粘接剂将陶瓷固定到金属板上。旋转超声磨削加工实验前,需要统一将陶瓷表面进行粗加工,使得陶瓷表面获得统一的表面质量,这样能够保证材料具有一致性,从而排除其它因素干扰,提高实验的真实有效性以及结论的准确度。

| 表 1 材料参数 Table 1 Material parameters |

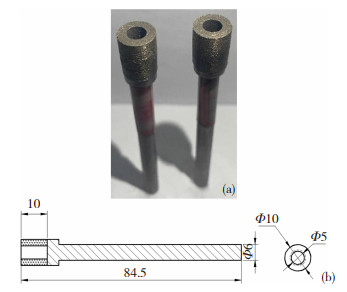

实验所选用的加工工具为郑州磨料磨具磨削研究所提供的青铜基金刚石磨具(烧结工艺制备,质量分数为:84% Cu和16% Sn),磨具外径10 mm,内径6 mm,工具总长84.5 mm,如图 1(a)所示,工具尺寸参数如图 1(b)所示。固定到刀柄上时磨具露出长度均为10 mm。经过检测,实验所用工具圆跳动均小于0.02 mm,不再进一步修整。

|

图 1 磨具实物(a)及其尺寸参数(b)(单位:mm) Fig.1 Abrasive tools (a) and dimensions (b) |

为分析旋转超声磨削热压烧结Si3N4陶瓷加工过程中,加工参数和磨具参数对金刚石磨具磨损量影响规律,设计了5因素3水平正交实验,加工参数主要为:主轴转速、进给速度和振动功率;磨具参数主要为磨粒粒度和磨粒浓度(参数选取参照德国DMG Sauer公司ULTRASONIC系列金刚石磨具参数)。根据正交实验表,共进行18次实验,具体安排如表 2所示。通过实验获得不同参数条件下金刚石磨具的磨损量。金刚石磨具磨损量采用磨具长度变化量表示,其中工艺参数选取参照企业加工现场,超声频率为工具共振频率,其值为19.2 kHz。

| 表 2 实验安排及其结果 Table 2 Experiment arrangement and results |

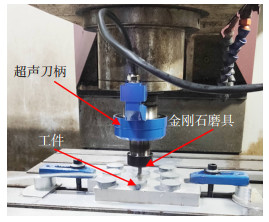

实验所使用的设备为VDL-1000E三轴加工中心,超声刀柄为非标自研装置,并集成到加工中心实现旋转超声加工,实验平台如图 2所示。

|

图 2 实验平台 Fig.2 Experiment platform |

将实验加工材料与实验用金刚石磨具记上编号,并相互对应,根据实验方案对应的加工参数进行旋转超声磨削实验,其中超声振幅与振动功率成正比,其值约为8~14 μm。加工材料为直径40 mm, 厚度10 mm的圆柱状Si3N4陶瓷。旋转超声磨削实验时,每把刀具磨削去除的Si3N4陶瓷厚度均为0.4 mm,实验过程中加入适量冷却液。实验前使用Zoller Smile刀具测量仪测量磨具Z轴高度,旋转超声磨削加工实验后再次对磨具测量,计算两次检测值的变化量,并作为金刚石磨具磨损量。同时采用SU3500扫描电镜对实验后磨具表面和陶瓷工件表面进行观测,并采用Taylor PGI 400粗糙度轮廓仪测量陶瓷工件表面粗糙度值。

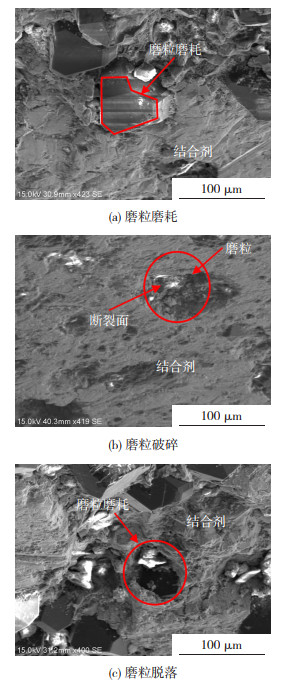

2 结果与讨论 2.1 磨具磨损形式及产生机制采用扫描电镜观测实验后金刚石磨具表面,通过观测,实验加工过程中金刚石磨具的磨损形式主要为磨粒磨耗、磨粒破碎和磨粒脱落,如图 3所示。

|

图 3 磨粒磨损形式 Fig.3 Abrasive wear patterns: (a) abrasive wear; (b) particle breakage; (c) grinding particle falling off |

从图中可以看出,金刚石磨具磨损中磨粒磨耗形式最为显著,如图 3(a)所示,多边形为金刚石和结合剂的边界处,多边形区域内为金刚石磨粒磨耗。加工过程中磨粒与硬质加工材料表面摩擦,造成磨粒尖角变钝,最后金刚石磨粒会形成一个带有小平面的磨粒。旋转超声磨削加工中,超声振动作用虽然降低了磨削力和减小了摩擦系数,但是由于热压烧结Si3N4陶瓷硬度达16.5 GPa,表面微凸体与磨粒碰撞与滑动,导致磨粒磨耗显著。

除磨粒磨耗外,磨具磨损中金刚石破碎形式也较为明显,如图 3(b)所示,圆形圈中为破碎的磨粒。金刚石就本身属性而言,存在着磨粒的自锐性,在快速的磨削加工运动中,磨粒和加工表面之间会出现大量的摩擦热,使得金刚石磨粒温度急剧上升,经过冷却液的降温作用,金刚石磨粒的温度会急剧下降,多次冷热收缩膨胀之后金刚石磨粒就会出现破碎情况。同时金刚石磨粒断裂韧性也较低,在超声振动冲击作用下,内部产生微裂纹并极易扩展,降低磨粒强度,加剧金刚石材料疲劳,易造成磨粒破碎。

图 3(c)所示为磨粒脱落,磨粒脱落之后会形成一个小凹坑。针对青铜结合剂金刚石磨具,结合剂与磨粒间把持力形式主要为机械镶嵌力,其把持力小于化学结合力。加工过程中金刚石受到横向磨削力以及纵向冲击力,当金刚石受力超过了结合剂对金刚石磨粒的把持力时,就会导致金刚石脱落,磨粒和结合剂之间产生分离。

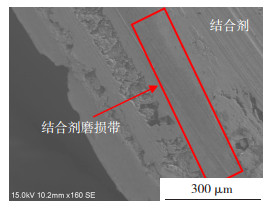

结合剂状况也直接影响磨具磨损,图 4是磨具磨损中结合剂磨损形式。结合剂磨损明显标志是表面平缓,且形成明亮带。

|

图 4 结合剂磨损 Fig.4 Binder wear |

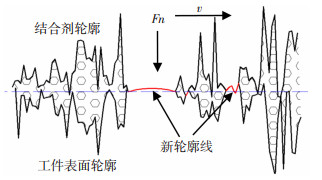

旋转超声磨削中,理想状态为磨粒-工件表面接触,但随着磨粒磨损的进行,结合剂与加工表面也发生接触,摩擦作用下形成新的轮廓线,从而造成结合剂磨损,如图 5所示。

|

图 5 结合剂磨损示意图 Fig.5 Diagram of binder wear |

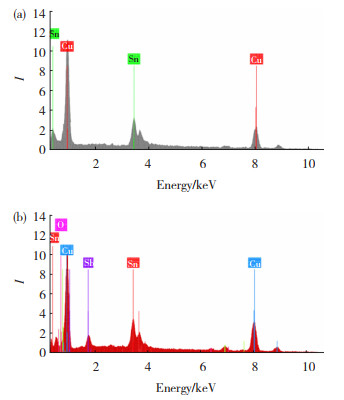

同时高速振动摩擦产生高温,结合剂、磨粒、冷却液和工件材料之间易发生化学反应,导致磨具-结合剂出现粘接现象。通过扫描电镜能谱分析结合剂未磨损区域和磨损区域元素分布情况,结果如图 6所示。磨损区域出现了Si、O等元素,Cu和Sn质量含量分别变为71%和20%;而未磨损区域只有Cu和Sn,且含量分别为84%和16%。这也说明在加工过程中,Cu元素发生了氧化反应;同时Si3N4陶瓷中Si元素存在粘附刀具表面现象。

|

图 6 结合剂未磨损区域(a)和磨损区域(b)能谱分析 Fig.6 Energy spectrum analysis of unworn zone (a) and worn zone (b) of binder |

相比于传统磨削,超声磨削过程中所产生的磨粒破碎从加工开始到结束较为强烈,磨粒破碎使得金刚石磨粒自锐性有效发挥,提高了磨具的工作效率和加工精度。普通磨削缺乏超声振动,使得磨具在加工中后期无法使金刚石产生有效的磨粒破碎,磨具很快便失去磨削作用。图 7为相同加工条件下超声磨削与普通磨削5 min后磨具表面形貌的对比。普通磨削磨粒已经产生大量磨粒磨耗,金刚石刃角磨耗,磨削能力降低,而超声磨削磨具表面磨粒破碎较多,磨粒破碎的自锐性使得磨具仍然具有较强的加工能力。

|

图 7 普通磨削与超声磨削磨具对比 Fig.7 Comparison between ordinary grinding and ultrasonic grinding tools: (a) ordinary grinding; (b) ultrasonic grinding |

根据表 2实验结果数据发现,不同参数加工条件下金刚石磨具磨损量差异较大,即受到多个加工参数的综合影响,因素之间不同水平并不是单一的线性关系,极为可能存在较为繁杂的数学关系。假设磨具的变化量为5因素指数关系,其表达式如下所示

| $ L=R \cdot A^{\alpha_1} B^{\alpha_2} C^{\alpha_3} D^{\alpha_4} E^{\alpha_5} $ | (1) |

式中:L表示金刚石磨具磨损量;R为相关系数;A、B、C、D、E 5个字母表示主轴的转速、进给加工速度、磨料浓度、粒度、超声振动功率;α1,α2,α3,α4,α5表示各实验参数的数学指数。

对公式(1)进行转换,可以得到

| $ y=\alpha_0+\alpha_1 x_1+\alpha_2 x_2+\alpha_3 x_3+\alpha_4 x_4+\alpha_5 x_5 $ | (2) |

将表 2中实验结果带入,对各参数及结果展开多元线性回归分析,求出各个数学指数参数的值

| $ \begin{aligned} y= & -3.5505+0.8932 x_1+0.2868 x_2- \\ & 0.6529 x_3+0.1233 x_4+0.0886 x_5 \end{aligned} $ | (3) |

最后代入指数模型,得出金刚石磨具磨削量的指数数学模型

| $ L=2.8155 A^{0.8932} B^{0.2868} C^{-0.2569} D^{0.1233} E^{-0.0886} $ | (4) |

此模型对磨损变化量的预测是否有效,需要对该模型进行验证。对式(4)所建立的金刚石磨具磨损模型进行残差分析,结果如表 3所示。查表得知F0.01(5, 12)=5.06,而F>5.06,这表明此模型是准确且具有显著性的,能够在一定范围内反映旋转超声磨削Si3N4陶瓷用金刚石磨具磨损量变化规律。

| 表 3 残差分析表 Table 3 Residual error analysis table |

根据实验结果,进行方差分析,考虑到加工实验不可控因素较多,显著性水平值取0.1,得到的结果如表 4所示。

| 表 4 方差分析表 Table 4 Variance analysis table |

通过方差分析和与临界值比较知,实验中5个因素的显著性因子值都大于1,即所选择的5个因素都对磨具磨损量有影响。但是5个因素对金刚石磨具磨损的影响程度各不相同,各参数影响磨具磨损程度如下:主轴转速对磨具磨损的影响最大,其次是金刚石的粒度,再次是金刚石的浓度,然后是加工的进给速度。其中超声振动的功率对磨具磨损的影响最小。

根据所得到的模型,分析旋转超声磨削过程中各实验参数对金刚石磨具磨损长度的影响规律。图 8所示为主要实验参数对实验磨具磨损长度影响规律曲线。

|

图 8 加工参数与磨具磨损程度规律曲线 Fig.8 Curve of machining parameters and abrasive tool wear degree |

可以看出随着主轴转速、进给速度和超声功率的增加,磨具磨损量都呈现递增趋势,其中最为显著的是主轴转速。相同材料去除量情况下,相对于3 000 r/min主轴转速,当主轴转速为5 000 r/min时,金刚石磨具磨损量增加了约62%。主轴转速增加导致金刚石磨粒与工件表面间相对滑动速度增大,而磨损量与相对滑移速度成正比关系。进给速度的上升造成单位时间内去除材料增多,磨削力增大,加剧金刚石磨具磨损。

实验中功率的改变主要反映在超声振幅的变化,功率越高,其振幅也会越大。随着超声功率增加,磨粒加速度增大,磨粒-陶瓷表面高频冲击相互作用显著,磨粒易破碎;同时振幅越大,磨具与工件表面间压力增大,而磨损量也与压力成正比。但是当压力低于临界压力时,磨损量变得平缓。相对于其他因素,超声功率变化对金刚石磨具磨损量影响较小,在设定值50%~90%范围内,磨具磨损量增加小于10%。

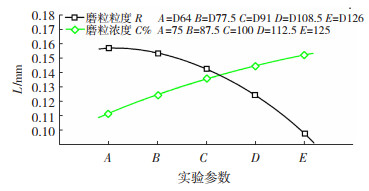

图 9所示为磨具参数对金刚石磨具磨损量影响规律曲线。磨具的磨损程度则是随着金刚石磨粒的粒度增大而下降,随着磨粒浓度的增大而增大。

|

图 9 磨具参数与磨具磨损量规律曲线 Fig.9 Curve of abrasive parameters and abrasive wear |

磨粒粒度越大,其尖锐棱角越少,且棱角角度也越大,其磨粒磨耗和磨粒破碎程度降低;同时与结合剂机械镶嵌接触面积大,把持力增加,磨粒脱落数量降低。实验中所采用热压烧结工艺制作青铜基金刚石磨具,其他参数相同的情况下,磨粒的浓度越大,磨具加工端面的磨粒数量就越多,磨粒对材料的加工面积越大,磨粒在超声振动磨削时磨具的损耗更为严重。且加工中过高的浓度会导致磨粒大量脱落,脱落的磨粒又会在磨具和加工表面之间滚压,在超声振动的影响下进一步冲击金刚石磨具,导致磨粒再次加速脱落,磨具磨损加剧。因此在实验参数范围内磨具磨损量随着金刚石的浓度的上升而上升。

综上,各因素影响磨具磨损量顺序为:主轴转速>磨粒粒度>进给速度>磨粒浓度>超声功率。加工参数和磨具参数都对磨具磨损具有重要影响,当主轴转速较低,磨粒粒度较大时,磨具磨损量越小。加工过程中,磨具初始长度是确定的,当磨具磨损量小时,磨具长度变化小,在无长度误差补偿的情况下可获得较高加工工件形状精度。

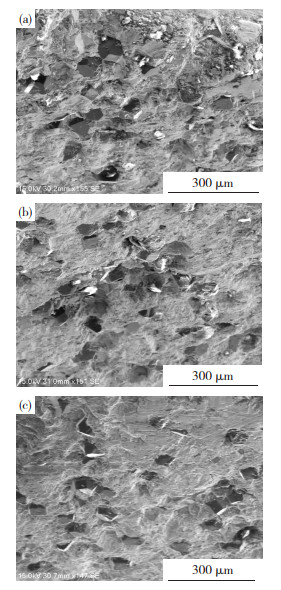

2.3 磨损形式对磨损量及表面粗糙度影响针对3种磨粒磨损及结合剂磨损形式,选择3种典型磨损量(最小,L=0.074 mm;中等,L=0.150 3 mm;最大,L=0.2487 mm)的金刚石磨具形貌进行观察,如图 10所示。

|

图 10 不同磨损量对应磨具表面形貌 Fig.10 Surface morphology of abrasive tool corresponding to different wear amount: (a) L=0.074 0 mm; (b) L=0.150 3 mm; (c) L= 0.248 7 mm |

由于磨具端面磨粒数量较多,为定量分析磨具磨损量与磨损形式关系,基于简单随机抽样方法进行统计。具体方法为:在不同磨损量的磨具端面随机选取3处观测区域,保证样本的随机性和代表性;采用扫描电镜放大150倍观测选取区域,同时保证了统计区域面积相同;根据2.1中磨粒的磨损特性,统计观测范围内各磨损形式出现次数以及磨粒总数,算出4种磨损形式出现比例。统计和计算结果如表 5所示。

| 表 5 磨损统计表 Table 5 Summary table of wear |

通过表 5可以看出,无论磨损量大小,磨粒磨耗在金刚石磨具磨损形式中所占比最为显著,比重均超过50%,这说明磨具主要磨损形式为磨粒磨耗,决定了磨具的磨损程度。当金刚石磨具磨损量比较小时,磨粒破碎比例达到17.64%;当磨损量大时,磨粒磨耗比例上升,磨粒破碎和磨粒脱落比例明显下降。

所选择的3种典型磨损量的磨具,分别对应表 2中实验顺序3、5和9实验结果。3组实验参数中差异最大的为主轴转速和磨粒粒度,因此主轴转速和磨粒粒度对磨损量影响也最为显著,与前面结论一致。

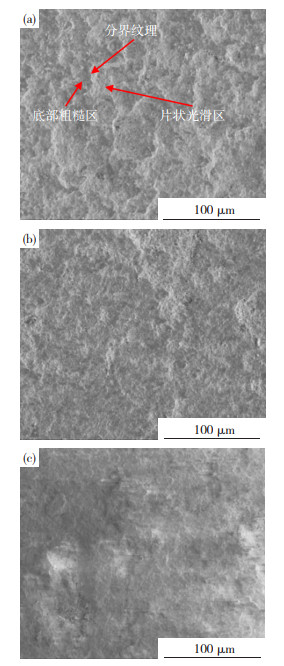

对3种典型磨损量磨具所加工的Si3N4陶瓷表面进行观测,加工表面形貌如图 11所示。同时,对表面粗糙度进行测量,其算术平均偏差值Sa分别为1.275、0.912和0.782 μm。根据图 11中加工表面微观形貌结构,能够看出Si3N4陶瓷的磨削表面是两部分组成。片状光滑区以及底部的粗糙部分,二者之间存在显著的分界纹理,且同时伴存凹凸的结构特征。

|

图 11 不同磨损量下加工表面形貌 Fig.11 Machined surface morphology under different wear amount: (a) L=0.074 0 mm; (b) L=0.150 3 mm; (c) L= 0.248 7 mm |

磨损量越低,微观形貌特征越丰富,算术平均偏差值越大,这一特点和金属材料所进行的实验结论恰好相反。这是因为陶瓷材料旋转超声振动磨削加工过程中,磨粒与陶瓷表面高频冲击作用,产生横向和纵向微观裂纹,微观裂纹相互扩展,最后耦合实现材料去除,从而形成凸凹形貌特征。当磨损量低时,磨粒比较尖锐,与陶瓷表面冲击接触时,所形成的微观裂纹多且长度小,材料去除形成的磨屑细碎,对应的加工表面形貌特征丰富,从而造成表面粗糙度增大。

当磨损量大时,磨粒磨耗占主导,磨粒尖角变钝,磨粒与陶瓷表面高频冲击作用力增加,形成的微观裂纹变少,但长度增大,材料去除后加工表面凸凹特征变化平缓,表面算术平均偏差值减小。同时在超声磨削中,由于超声振动的因素存在,当磨损量小时,磨粒破碎和磨粒脱落比重较大,磨粒大量脱落和磨粒破碎造成加工过程处于不稳定状态,因此也使得表面质量较差。当进入稳定磨粒脱落和破碎时期,加工表面质量上升。

3 结论本文基于加工实验研究了旋转超声磨削Si3N4陶瓷用金刚石磨具磨损行为,分析了磨具磨损形式和磨损量变化规律,得出的主要结论有:

1) 旋转超声磨削Si3N4陶瓷用金刚石磨具磨损形式主要有4种:磨粒磨耗、磨粒破碎、磨粒脱落和结合剂磨损,其中磨粒磨耗占比最为显著,比重超过50%。

2) 建立了旋转超声磨削加工用金刚石磨具磨损量与加工参数和磨具参数间数学模型,除磨粒粒度和磨损量呈负相关外,其余因素和磨损量呈正相关。实验范围内其影响程度为:主轴转速>磨粒粒度>进给速度>磨粒浓度>超声功率。

3) 当主轴转速增加,磨粒粒度较小时,除磨粒磨耗外,磨粒破碎和磨粒脱落比例上升,多种磨损形式叠加,造成磨损加剧。而磨损量越小,表面微观形貌特征越丰富,算术平均偏差值增加。

| [1] |

BALAZS K, FURKÓ M, KLIMCZYK P, et al. Influence of graphene and graphene oxide on properties of spark plasma sintered Si3N4 ceramic matrix[J]. Ceramics, 2020, 3(1): 40-50. DOI:10.3390/ceramics3010005 |

| [2] |

陈威, 赵自强, 娄瑞, 等. 热压烧结制备Si3N4-MLG复合陶瓷及其物理力学性能研究[J]. 中国陶瓷, 2020, 56(10): 42-49. CHEN Wei, ZHAO Ziqiang, LOU Rui, et al. Preparation of Si3N4-MLG composite ceramics by hot pressing sintering and its physical and mechanical properties[J]. Chinese pottery and porcelain, 2020, 56(10): 42-49. |

| [3] |

李建斌, 鲁欣欣. 显微结构对Si3N4力学性能和热导率的影响分析[J]. 机电信息, 2021(15): 52-54. LI Jianbin, LU Xinxin. Microstructure of Si3N4 mechanical properties and the influence of thermal conductivity analysis[J]. Mechanical and electrical information, 2021(15): 52-54. DOI:10.3969/j.issn.1671-0797.2021.15.021 |

| [4] |

赵明利, 袁一鸣, 李博涵, 等. 基于模糊信息粒化和优化支持向量机的氧化铝陶瓷超声磨削力趋势预测[J]. 宇航材料工艺, 2020, 50(4): 24-29. ZHAO Mingli, YUAN Yiming, LI Bohan, et al. Ultrasonic grinding force trend prediction of alumina ceramics based on fuzzy information granulation and optimized support vector machine[J]. Aerospace material technology, 2020, 50(4): 24-29. |

| [5] |

WANG Yan, ZHAO Jingnan, DONG Yinghuai, et al. Study on key factors influencing the surface generation in rotary ultrasonic grinding for hard and brittle materials[J]. Journal of Manufacturing Processes, 2019, 38: 549-555. DOI:10.1016/j.jmapro.2019.01.046 |

| [6] |

李颂华, 马超, 孙健. 旋转超声磨削氧化锆陶瓷孔的质量控制研究[J]. 表面技术, 2021, 50(11): 354-361, 371. LI Songhua, MA Chao, SUN Jian. Rotary ultrasonic grinding of zirconia ceramic hole quality control study[J]. Journal of surface technology, 2021, 50(11): 354-361, 371. DOI:10.16490/j.cnki.issn.1001-3660.2021.11.038 |

| [7] |

DONG Guojun, ZHANG Liming. Investigation on grinding force and machining quality during rotary ultrasonic grinding deep-small hole of fluorophlogopite ceramics[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5-8): 2815-2825. DOI:10.1007/s00170-019-04138-7 |

| [8] |

ZHAO Jian, LIU Zhanqiang, LIU Guoxing, et al. Characterization of microstructure and mechanical properties for Ti-6Al-4V processed by rotary ultrasonic roller burnishing[J]. Materials Characterization, 2021, 178(5): 111288. DOI:10.1016/j.matchar.2021.111288 |

| [9] |

WANG Yan, SARIN V, LIN Bin, et al. Feasibility study of the ultrasonic vibration filing of carbon fiber reinforced silicon carbide composites[J]. International Journal of Machine Tools and Manufacture, 2016, 101: 10-17. DOI:10.1016/j.ijmachtools.2015.11.003 |

| [10] |

郑书友, 冯平法, 徐西鹏. 旋转超声加工技术研究进展[J]. 清华大学学报(自然科学版), 2009, 49(11): 1799-1804. ZHENG Shuyou, FENG Pingfa, XU Xipeng. Research progress of rotary ultrasonic machining technology[J]. Journal of Tsinghua University(Science & Technology), 2009, 49(11): 1799-1804. DOI:10.16511/j.cnki.qhdxxb.2009.11.004 |

| [11] |

雷敬文, 秦娜, 胡智特, 等. 基于刀具-工件接触率的固结磨粒旋转超声加工的工具受力分析[J]. 机械, 2015, 42(5): 1-5, 15. LEI Jingwen, QIN Na, HU Zhite, et al. Analysis of tool force in rotary ultrasonic machining of consolidated abrasive particles based on tool-workpiece contact rate[J]. Mechanical, 2015, 42(5): 1-5, 15. |

| [12] |

刘凡, 秦娜, 牛健地, 等. 旋转超声磨削钛合金有限元仿真与试验研究[J]. 工程设计学, 2017, 24(2): 162-167. LIU Fan, QIN Na, NIU Jiandi, et al. Finite element simulation and experimental study on rotary ultrasonic grinding of titanium alloy[J]. Journal of Engineering Design, 2017, 24(2): 162-167. |

| [13] |

冯平法, 王健健, 张建富, 等. 硬脆材料旋转超声加工技术的研究现状及展望[J]. 机械工程学报, 2017, 53(19): 3-21. FENG Pingfa, WANG Jianjian, ZHANG Jianfu, et al. Research status and prospect of rotary ultrasonic machining technology for hard and brittle materials[J]. Journal of Mechanical Engineering, 2017, 53(19): 3-21. DOI: 10.3901JME.2017.19.003 |

| [14] |

LIU Yunfeng, ZHAO Hong, JING Juntao, et al. Investigation on the bonding strength patterns of ultrasonic vibration tools and influence on working performance during rotary ultrasonic grinding[J]. The International Journal of Advanced Manufacturing Technology, 2013, 65: 533-541. DOI:10.1007/s00170-012-4192-2 |

| [15] |

JING Juntao, LIU Yunfeng, LI Zhanjie, et al. Optimization of structural parameters affecting tool life in rotary ultrasonic grinding[J]. Optics and precision engineering, 2013, 21(4): 972-979. DOI:10.3788/ope.20132104.0972 |

| [16] |

CAO Yang, ZHAO Biao, DING Wenfeng, et al. On the tool wear behavior during ultrasonic vibration-assisted form grinding with alumina wheels[J]. Ceramics International, 2021, 47(18): 26465-26474. DOI:10.1016/J.CERAMINT.2021.06.059 |

2023, Vol. 31

2023, Vol. 31