19世纪40年代末50年代初,美国Tainton公司的Erith Clayton发明了机械镀工艺[1],该工艺是一种在常温常压下的镀液中金属微粉经化学吸附沉积和机械碰撞在基体表面紧密堆砌和镶嵌,再经过变形和致密化形成金属颗粒堆积层的表面处理工艺。镀层形成基层后开始增厚,在基层建立和镀层增厚的过程中,金属颗粒存在搭接镶嵌行为,冲击介质会对吸附沉积于基体上的金属颗粒起到冲击和碰撞的作用,促使镀层平整化和致密化。

机械镀在施镀过程中不发生高温冶金反应和电沉积效应,相比传统的热浸镀、电镀和化学镀,机械镀具有镀层厚度易调控、镀层无氢脆、不影响基体强度等诸多优点[2-4]。纯Al具有优异的耐腐蚀性能,在很多耐腐蚀镀层中常被选为添加金属[5],其中热浸镀Zn-Al合金镀层的耐腐蚀性能是镀Zn层的3~5倍[6-8]。为提高机械镀锌层的耐蚀性,人们也尝试在镀层中添加Al元素。有研究表明,Zn-Al机械镀镀层的制备依靠机械镀过程中Zn粉+Al粉混合粉的添加来实现[9],施镀过程中分次加入含有单质Al粉的两种或者多种金属粉末,依靠一定量或过量的沉积促进剂实现两种粉末或几种金属粉末的共同沉积或携带沉积,最终在基体表面形成含有金属粉的混合物镀层[10]。实践表明,这种方法存在Al粉或者其他非锌金属粉末的有效利用率低、镀层致密性差等缺陷,这种混粉法制备的镀层是几种单质金属混合而成的复合镀层,镀层为纯金属单质的混合物,并非真正的合金镀层[11-12],镀层性能远不及合金化镀层的性能[13-15]。鉴于此,本文采用Zn-Al合金粉制备了机械镀Zn-Al合金镀层,并研究了镀层的组织结构和耐蚀性能,以期促进机械镀合金化镀层的发展。

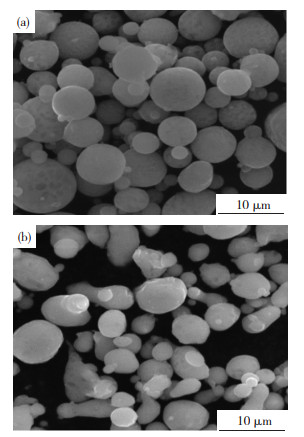

1 实验 1.1 原材料试样制备所用金属Zn粉和Zn-Al合金粉的SEM形貌图如图 1所示。Zn粉颗粒为规则的球形(见图 1(a)),粒径介于2~7 μm,其总含Zn量约97%(质量分数);相比于Zn粉颗粒,Zn-Al合金粉颗粒(图 1(b))部分呈椭球状,部分呈葫芦状,粒径介于2~10 μm,其合金成分为:含Zn约95%,含Al约5%。

|

图 1 Zn粉(a)和Zn-Al合金粉(b)的SEM形貌 Fig.1 SEM images of Zn powders (a) and Zn-Al alloy powders(b) |

基材选用Q235钢材垫片,镀层厚度为25 μm。具体工艺流程如下:脱脂(200 ℃,1 h) →漂洗→酸洗除锈(体积分数为15%的HCl溶液)→漂洗→装料→镀桶内清洗(2道) →调pH(稀H2SO4,pH值为1~2) →基层建立→增厚(5次)→强化(2 min)→卸料→漂洗→烘干(60 ℃,20 min)。施镀主要工艺参数见表 1。

| 表 1 施镀主要工艺参数 Table 1 Main process parameters of coating application |

在制备合金镀层的过程中发现促进剂组分与表面活性物质是影响机械镀Zn-Al过程合金粉吸附沉积的重要原因。为去除Zn-Al合金粉表面致密的氧化膜和活化控制合金粉颗粒的洁净表面,采用N盐作为活化剂来打开合金粉表面的氧化膜,使合金粉更好的反应;选择既能与碱金属、稀土元素和过渡金属等形成稳定的水溶性活化剂,又可保持络合金属离子活性的EDTA(乙二胺四乙酸)作络合剂,其能与金属离子形成络合离子化合物,在液体中悬浮,防止形成大的沉降物;选择了OP-10作为表面活性剂,其可以促进镀液中金属颗粒的活化和对颗粒团聚程度的控制;添加SnSO4诱导金属粉更好的吸附沉积于基体,从而建立基层,但考虑到锡盐作为先导沉积剂时加入量不当易造成沉积速度不稳定,选择了尽可能低的锡盐加入量(2 g);由于镀液为pH值1~2的液态浆料环境,故加入有机酸以维持镀液的pH值,同时加入缓蚀剂减缓基体或者镀层在酸性镀液中的腐蚀。

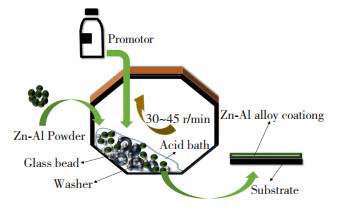

图 2为机械镀施镀过程示意图,在建立基层后,每次间隔时间3~5 min,逐次加入Zn-Al合金粉、促进剂和表面活性剂,实现镀层增厚。

|

图 2 机械镀过程示意图 Fig.2 Schematic diagram of mechanical coating process |

采用Philips XL30 ESEM-TMP型扫描电镜(SEM)分析镀层的形貌和组织结构;采用D/max -2500型X射线衍射仪测试分析镀层腐蚀产物的物相组成,扫描范围为0°~90°;采用AR930型磁性涂层测厚仪测量镀层厚度,测厚仪测量范围为0~1 800 μm,分辨率为0.1 μm/1.0 μm;采用CS310H型电化学工作站分析镀层的Tafel极化曲线和电化学阻抗谱(EIS),介质为3.5%(质量分数)NaCl溶液,温度25 ℃,工作电极为待测试样(工作面积为1 cm2),铂片为辅助电极,饱和KCl甘汞电极为参比电极。ESI在开路电路下测试,振幅为5 mV,扫描频率为10-1~105 Hz,Tafel极化曲线的扫描速率为1 mV/s,电位区间为-1 400~ 500 mV;采用YWXQ-150型盐雾箱测试分析镀层的盐雾腐蚀,盐溶液为5%(质量分数)的NaCl溶液,沉积量为1.8 mL/(80 cm2·h),实验环境温度为35 ℃,连续喷雾36 h后改变试样位置,并记录试样表面出现白锈和红锈的时间。

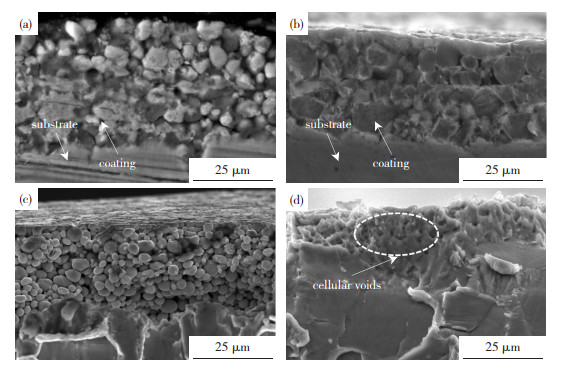

2 结果与讨论 2.1 镀层的组织结构镀层的组织形貌如图 3所示,两种镀层实际厚度约为25 μm,镀层断口是试样经过液氮浸泡后折断形成的,分析发现,机械镀Zn层和机械镀Zn-Al合金层均是由金属颗粒堆积而成。图 3(a)为纯Zn镀层,镀层内锌粉颗粒之间存在微小孔隙,镀层结合形式依靠的是机械结合,由于颗粒大小不一而使镀层凹凸不平。相比于纯Zn镀层,合金镀层存在较大凹坑但孔隙很少,结合较致密,根据合金粉末的形貌可知葫芦状的颗粒在持续稳定沉积时,将以类似隼接的连接方式搭接在一起,随着大量颗粒逐层堆积,颗粒之间出现“相互卡锁”的几率也越来越多,加之沉积过程中玻璃珠的运动对镀层有冲击和摩擦作用,使镀层由疏松趋于紧实(见图 3(b)),故而提高镀层致密度和结合强度。图 3(c)为纯Zn镀层断口形貌,可见颗粒状的锌紧密堆积,锌镀层断口比合金镀层断口平整,颗粒完整且与基体连接处呈断崖式分离;图 3(d)为合金镀层断口形貌,基体断口平整,镀层断口呈蜂窝状且有被拉伸而延伸的趋势,这是由于在断口形成过程中镀层受力,相互搭接镶嵌的合金颗粒在断裂时被迫分离而形成蜂窝孔状(见图 3(d)的白圈所指),这表明合金镀层相比于纯锌镀层具有较好的结合力。

|

图 3 机械镀镀层形貌:(a)Zn层;(b)Zn-Al层;(c)Zn层断口;(d)Zn-Al层断口 Fig.3 Morphology of mechanical coating: (a) cross-section morphology of pure Zn coating; (b) cross-section morphology of Zn-Al coating; (c) fracture morphology of pure Zn coating; (d) fracture morphology of Zn-Al coating |

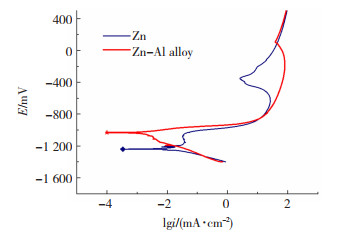

3.5%NaCl溶液中Zn-Al合金镀层和纯Zn镀层的Tafel极化曲线如图 4所示,电化学极化参数见表 2。分析发现,Zn-Al合金镀层对于钢基体具有牺牲阳极保护作用,与纯Zn镀层相比,Zn-Al合金镀层的腐蚀电位(Ecorr)正移了209 mV,说明合金镀层对腐蚀介质扩散的抑制作用比纯Zn镀层更好。而评价镀层的耐蚀性常用腐蚀电流(Icorr)和极化电阻(Rp)的值,结果发现纯Zn层与合金镀层的Icorr值分别为2.46×102和1.75×101 μA/cm2,Zn-Al合金镀层的Icorr值下降至纯Zn层的7.1%左右,相比之下减小了一个量级,且Rp增大为纯Zn层的14倍,这表明Zn-Al合金镀层相较于纯锌镀层具有更优异的耐蚀性。纯Zn镀层在腐蚀介质中受Cl-离子影响易发生点蚀,而Zn-Al合金镀层虽然也存在类似的腐蚀(优先腐蚀Zn的富集区),但Zn-Al合金颗粒在沉积成层时,颗粒之间交错互嵌的特殊结合方式为镀层提供了耐蚀性较强的物理屏蔽防护,镀层形成后活泼的Zn-Al合金表面极易被氧化而形成具有惰性的氧化膜[16],从而提高了合金镀层的耐蚀性。

|

图 4 3.5%NaCl溶液中纯Zn和Zn-Al合金镀层的极化曲线 Fig.4 Polarization curves of pure Zn and Zn-Al alloy coatings in 3.5%NaCl solution |

| 表 2 Tafel拟合极化曲线参数 Table 2 Parameters of Tafel fitting polarization curve |

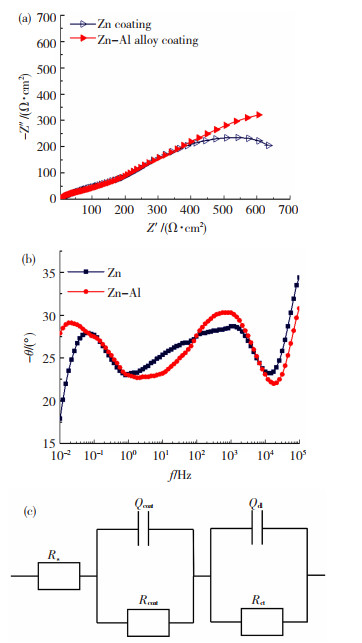

图 5是镀层ESI、相位角及阻抗拟合等效电路(其中Rs为工作电极和参比电极之间的溶液电阻,Qcoat为镀层或钝化镀层的电容,Rcoat为镀层电阻,Qdl为双电层电容,Rct为镀层电荷转移电阻),表 3是阻抗拟合结果。

|

图 5 3.5%NaCl溶液中纯Zn和Zn-Al合金镀层的阻抗谱(a)、相位角(b)及其等效电路(c) Fig.5 Impedance spectra (a), phase angle (b) and equivalent circuits (c) of pure Zn and Zn-Al alloy coatings in 3.5%NaCl solution |

| 表 3 镀层电化学阻抗谱的拟合结果 Table 3 Fitting results of EIS of coatings |

两种镀层在高频端由于电荷传递和双电层充电分别出现了容抗弧。阻抗谱中Zn-Al合金镀层的容抗弧半径明显大于纯锌镀层的弧半径,这表明合金镀层对电荷转移相较于纯Zn镀层具有更好的抑制作用。结合镀层相位角图(图 5(b))出现的两个峰可通过ZView软件拟合分析并得出等效电路图,镀层在盐溶液中受电化学腐蚀时,因为纯Zn镀层的腐蚀以点蚀为主[17],当镀层被腐蚀时,存在于镀层空隙中的腐蚀介质与Zn发生反应,Cl-离子快速迁移至镀层间隙中并扩散至镀层内部加速对镀层的腐蚀;Zn-Al合金镀层与纯Zn层腐蚀行为相似,但是在腐蚀性盐溶液中合金镀层没有纯Zn层活泼[18],且拟合结果中Zn-Al合金镀层的电荷转移电阻为2 336 Ω·cm2,比纯Zn层的阻值大(见表 3),加之合金镀层表面易形成难溶的Al(OH)3并附着于其上[19],合金镀层表面存在惰性较强的氧化膜Al2O3,从而能更好地抑制腐蚀介质的扩散,所以比纯Zn镀层更耐腐蚀。

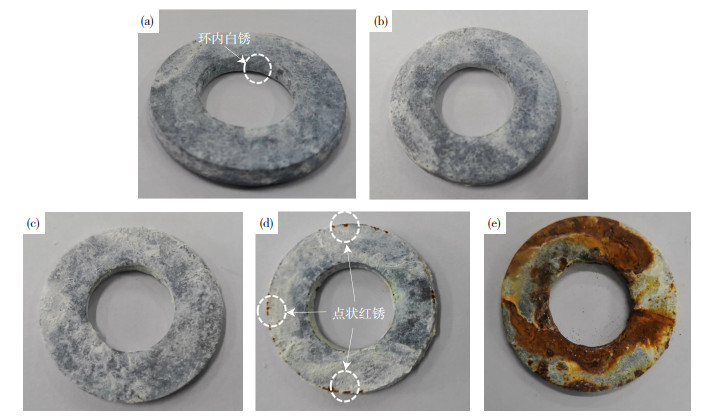

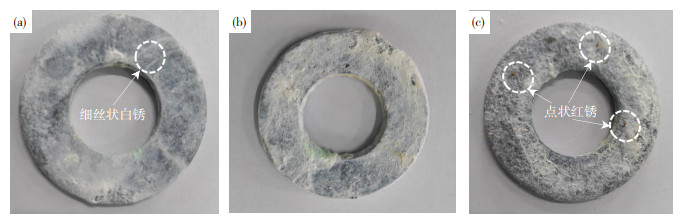

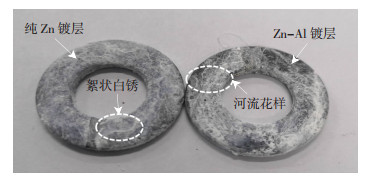

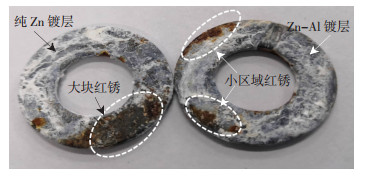

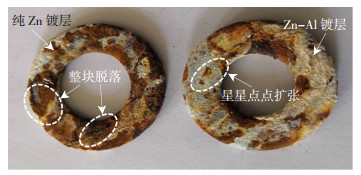

2.2.3 中性盐雾试验测试分析盐雾测试结果表明纯Zn镀层出现白锈和红锈的时间分别为24和362 h,Zn-Al合金镀层出现白锈和红锈的时间为48和504 h,即Zn-Al合金镀层的耐中性盐雾腐蚀性能优于纯Zn镀层。图 6是纯Zn镀层的白锈和红锈图,纯Zn镀层自试样外边缘出现白锈后,呈絮状逐步向试样表面蔓延,72 h后垫片内环出现白锈,180 h后白锈覆盖面积达70%,200 h后白锈完全覆盖垫片。连续喷雾362 h后,在垫片外边缘发现斑点状红锈,402 h时红锈扩散面积约占垫片面积的80%。图 7是Zn-Al镀层的白锈和红锈图,Zn-Al镀层出现白锈的位置与纯Zn镀层相似,48 h时出现细丝状的白锈,随着时间的延长,细丝状的白锈逐渐蔓延分散成河流花样状,盐雾实验达336 h时白锈完全覆盖垫片表面,504 h时出现点状红锈。图 8、图 9和图 10是两种镀层中性盐雾试验测试白锈和红锈的对比图,由图 8可见两种镀层的白锈形貌有所不同,Zn镀层白锈呈絮状,Zn-Al镀层白锈则呈河流花样;两种镀层的红锈均由边缘处向表面扩散,Zn镀层红锈以大斑块形式出现,Zn-Al镀层红锈以小区域形式蔓延(如图 9);由图 10可知Zn镀层红锈脱落的方式为整块脱落,而Zn-Al镀层则是点状红锈扩散后星星点点脱落或小块脱落。

|

图 6 纯Zn镀层的白锈和红锈 Fig.6 White and red rust of pure Zn coating: (a) 72 h; (b) 180 h; (c) 200 h; (d) 362 h; (c) 402 h |

|

图 7 Zn-Al镀层的白锈和红锈 Fig.7 White and red rust of Zn-Al coating: (a) 48 h; (b) 366 h; (c) 504 h |

|

图 8 两种镀层的白锈对比 Fig.8 Comparison of white rust of two coatings |

|

图 9 两种镀层的红锈扩张 Fig.9 Red rust expansion of two coatings |

|

图 10 两种镀层的红锈脱落 Fig.10 Red rust shedding of two coatings |

盐雾实验后镀层表面腐蚀产物(白锈)的物相XRD谱图如图 11所示。由图谱可知纯Zn镀层的腐蚀产物有Zn5(CO3)2(OH)6、Zn4CO3(OH)6 ·H2O、ZnCO3和ZnO,相比于纯Zn层的腐蚀产物,Zn-Al合金镀层的腐蚀产物中还存在Zn6Al2(OH)16CO3 ·H2O和Zn(OH)2 ·0.5H2O。两种镀层的腐蚀产物都产生覆盖于镀层表面,在腐蚀过程中形成的物理屏障对镀层和基体有一定的保护能力。纯Zn层腐蚀产物ZnO和Zn5(CO3)2(OH)6结构疏松,容易从镀层脱落,对镀层和基体的保护能力较差[20];而Zn-Al合金镀层的腐蚀产物Zn(OH)2 ·0.5H2O粘附性好,Zn6Al2(OH)16CO3 ·4H2O结构致密且粘附性好,可以有效阻止腐蚀介质向镀层内部和基体扩散[21-22]。分析发现Zn6Al2(OH)16CO3 ·4H2O在保护镀层不受侵蚀的同时对其周围的部分腐蚀产物也有一定的保护作用,合金镀层腐蚀产物中的Zn(OH)2 ·0.5H2O证明了这种可能性(镀层腐蚀产物演变由简单到复杂),这种双重保护作用的结果就是延缓镀层及其腐蚀产物被氧化的速度,从而增强物理屏障防护功能,提高镀层的耐蚀性。

|

图 11 中性盐雾实验镀层表面腐蚀产物的XRD谱图 Fig.11 XRD spectrum of corrosion products on surface of coatings in neutral salt spray test |

红锈对镀层和基体的保护能力远不及白锈,纯锌层的红锈疏松多孔,盐雾和水汽更易侵蚀镀层而使其发生翘起,并以片状进行快速扩张,这些层片扩张到一定尺寸大小后易整块脱落,对基体失去保护作用,裸露的部分继续被腐蚀,430 h后红锈完全覆盖垫片表面。Zn-Al合金镀层表面的红锈呈点状,以点为中心向四周辐射扩张,扩张速度较纯锌层慢,扩张过程中相遇连接的部分红锈星星点点地脱落,620 h后红锈完全覆盖垫片表面。

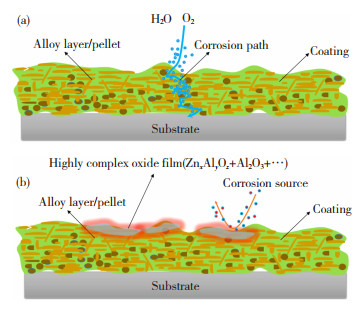

3 机械镀锌铝合金层防腐机理探讨机械镀Zn-Al合金镀层稳定致密,具有良好的物理和电化学防腐能力,其物理防腐机理可从以下两个方面进行探讨:其一,Zn-Al合金镀层致密性高,镀层中微小的锌铝合金颗粒层层叠加、交错排列分布,形成合金屏蔽层,使H2O、O2和其他腐蚀介质的侵蚀路径显著延长(如图 12所示)。Zn-Al合金镀层表面的氧化铝膜与镀层内部特殊的间隙路径是镀层发挥防护功能的第一道屏障;其二,Zn-Al合金层受侵蚀后形成耐腐蚀的Al(OH)3及致密且易粘附的Zn6Al2(OH)16CO3 ·4H2O,覆盖于合金层表面或腐蚀产物Zn(OH)2 ·0.5H2O、Zn5(CO3)2(OH)6、Zn4CO3(OH)6 ·H2O等处,这种类似“打补丁”形式存在的多种腐蚀产物互相夹杂构成第二道屏障。两道屏障在镀层表面形成密封层,进而增强镀层对基体的保护功能。在电化学腐蚀环境中,相比于纯Zn层,Zn-Al合金镀层的腐蚀电位正移209 mV,极化电阻增大,腐蚀电流密度减小,更好地抑制了腐蚀介质向镀层内部间隙进行扩散,以牺牲阳极的Zn-Al合金镀层来保护阴极的基体。

|

图 12 镀层的物理屏蔽示意图: (a)腐蚀路径;(b)物理屏蔽 Fig.12 Physical shielding diagram of coating: (a) corrosion path; (b) physical shielding |

1) Zn-Al合金镀层由椭球状和葫芦状的合金颗粒交错互嵌堆积而成,镀层颗粒之间以类似隼接的连接方式搭接“卡锁”。

2) Zn-Al合金镀层较纯Zn层腐蚀电位正移209 mV,腐蚀电流密度仅为纯Zn镀层的7.1%左右,极化电阻为纯Zn镀层的14倍,能有效阻隔腐蚀介质的侵蚀,提高镀层耐蚀性。

3) Zn-Al合金镀层出现白锈和红锈的时间为48和504 h,长于纯Zn层;腐蚀产物结构致密且粘附性好,物理屏蔽功能优于纯Zn镀层。

| [1] |

王胜民, 何明奕, 赵晓军. 机械镀锌技术基础[M]. 北京: 机械工业出版社, 2013. WANG Shengmin, HE Mingyi, ZHAO Xiaojun. Fundamentals of mechanical galvanizing technology[M]. Beijing: China Machine Press, 2013. |

| [2] |

WANG S M, HE M Y, ZHAO X J. Bonding mechanism of mechanically deposited coating/substrate[J]. Physics Procedia, 2013, 50: 315-321. DOI:10.13251/j.issn.0254-6051.2006.01.022 |

| [3] |

KHASENOVA R, KOMAROV S, ISHIHARA S, et al. Discrete element method simulations of mechanical plating of composite coatings on aluminum substrates[J]. Surface & Coatings Technology, 2018, 349: 949-958. DOI:10.1016/j.surfcoat.2018.04.056 |

| [4] |

PING P C, WANG J, DURANDET Y. Deposition processes and properties of coatings on steel fasteners—a review[J]. Friction, 2019, 7: 389-416. DOI:10.1007/s40544-019-0304-4 |

| [5] |

徐秀清, 杜小英, 索涛, 等. 热浸铝镀层在氯化铵环境中的腐蚀行为研究[J]. 表面技术, 2019, 48(5): 16-20, 84. XU Xiuqing, DU Xiaoying, SUO Tao, et al. Corrosion behavior of hot dip aluminum coating in ammonium chloride environment[J]. Surface Technology, 2019, 48(5): 16-20, 84. DOI:10.16490/j.cnki.issn.1001-3660.2019.05.003 |

| [6] |

程玉杰, 李慧蓉, 王哲, 等. 热浸镀Zn-Al合金镀层的研究进展[J]. 材料保护, 2019, 52(8): 144-148. CHENG Yujie, LI Huirong, WANG Zhe, et al. Research progress of hot dip Zn-Al alloy coating[J]. Material Protection, 2019, 52(8): 144-148. |

| [7] |

HAI B W, YAN L W, BAO Y R, et al. Study on corrosion resistance of Zn-Al alloy coated with zeolitic imidazolate framework-67 film in 3.5wt. % NaCl solution[J]. Journal of Materials Engineering and Performance, 2020, 29: 1043-1050. DOI:10.1007/s11665-020-04616-0 |

| [8] |

XU N, QIAO X Y, YANG X, et al. Structure and performances of 7075 aluminum alloy surface subject to hot-dip zinc[J]. Key Engineering Materials, 2017, 4402: 224-232. DOI:10.4028/www.scientific.net/KEM.727.224 |

| [9] |

李继锋, 裴和中, 王胜民, 等. 机械镀锌基合金的研究现状及展望[J]. 材料保护, 2015, 48(5): 31-34. LI Jifeng, PEI Hezhong, WANG Shengmin, et al. Research status and prospect of mechanically galvanized base alloy[J]. Material Protection, 2015, 48(5): 31-34. DOI:10.16577/j.cnki.42-1215/tb.2015.05.009 |

| [10] |

赵晓军, 何明奕, 袁训华, 等. 机械镀Zn-Sn合金镀层结构及形成原理分析[J]. 材料热处理学报, 2013, 34(S1): 144-149. ZHAO Xiaojun, HE Mingyi, YUAN Xunhua, et al. Structure and forming process analysis of mechanically deposited zinc-tin alloy coating[J]. Metal Heat Treatment, 2013, 34(S1): 144-149. DOI:10.13289/j.issn.1009-6264.2013.s1.028 |

| [11] |

赵增典, 于先进, 丁金城, 等. 机械镀锌和锌铝镀层的形貌及耐蚀性[J]. 金属热处理, 2006(8): 21-24. ZHAO Zengdian, YU Xianjin, DING Jincheng, et al. Morphology and corrosion resistance of mechanical zinc plating and zinc aluminum coating[J]. Metal Heat Treatment, 2006(8): 21-24. DOI:10.3969/j.issn.0254-6051.2006.08.007 |

| [12] |

PING P C, WANG J, DURANDET Y. Effects of heat treatment on microstructure evolution and corrosion performance of mechanically plated zinc coatings[J]. Surface & Coatings Technology, 2019, 377: 124916. DOI:10.1016/j.surfcoat.2019.124916 |

| [13] |

SUN A, SUN X M, LI H T, et al. Interface microstructure and mechanical properties of zinc-aluminum thermal diffusion coating on AZ31 magnesium alloy[J]. Materials & Design, 2015, 67: 280-284. DOI:10.1016/j.matdes.2014.11.047 |

| [14] |

XIAO Y X, JIANG X H, XIAO Y D, et al. Research on Zn-Al15 thermal spray metal coating and its organic painting composite system protection performance[J]. Procedia Engineering, 2012, 27: 1644-1653. DOI:10.1016/j.proeng.2011.12.632 |

| [15] |

王玲, 赵浩峰, 谢爱根, 等. 振动环境中锌铝/珍珠岩多孔复合材料的阻尼性能研究[J]. 稀有金属材料与工程, 2009, 38(S3): 283-285. WANG Lin, ZHAO Haofeng, XIE Aigen, et al. Damping performance of zinc-aluminum/perlite porous composites in vibrating environments[J]. Rare Metal Materials and Engineering, 2009, 38(S3): 283-285. DOI:10.3321/j.issn:1002-185X.2009.z3.062 |

| [16] |

张吉阜, 严川伟, 王福会, 等. 电镀Al-Mn合金及后续阳极氧化对镁合金防护性能的影响[J]. 中国表面工程, 2012, 25(4): 62-67. ZHANG Jifu, YAN Chuanwei, WANG Fuhui, et al. Influence of Al-Mn alloy plating and post anodizing on corrosion resistance of Mg alloy[J]. China Surface Engineering, 2012, 25(4): 62-67. |

| [17] |

李泽民, 王胜民, 张俊, 等. 氧化石墨烯掺杂对机械镀锌层腐蚀性能的影响[J]. 中国表面工程, 2019, 32(6): 81-89. LI Zemin, WANG Shengmin, ZHANG Jun, et al. Effects of GO doping on corrosion performance of mechanical galvanized plating[J]. China Surface Engineering, 2019, 32(6): 81-89. DOI:10.11933/j.issn.1007-9289.20190524003 |

| [18] |

刘燕, 朱子新, 马洁, 等. 基于电化学阻抗谱的Zn及Zn-Al涂层的自封闭机理研究[J]. 中国表面工程, 2005, 18(2): 27-30. LIU Yan, ZHU Zixin, MA Jie, et al. Study on self-sealing mechanism of Zn and Zn-Al coating based on electrochemical impedance spectroscopy[J]. China Surface Engineering, 2005, 18(2): 27-30. DOI:10.3321/j.issn:1007-9289.2005.02.007 |

| [19] |

李黎, 顾宝珊, 杨培燕, 等. 热浸镀锌及锌铝合金镀层在模拟海洋大气环境中腐蚀行为的电化学研究[J]. 电镀与涂饰, 2011, 30(3): 40-42. LI Li, GU Baoshan, YANG Peiyan, et al. Electrochemical study on corrosion behavior of hot dip galvanized zinc and zinc-aluminum alloy coatings in simulated marine atmospheric environment[J]. Electroplating and Finishing, 2011, 30(3): 40-42. DOI:10.19289/j.1004-227x.2011.03.011 |

| [20] |

HOSKING N C, STROM M A, SHIPWAY P H, et al. Corrosion resistance of zinc-magnesium coated steel[J]. Corrosion Science, 2007, 49: 3669-3695. DOI:10.1016/j.corsci.2007.03.032 |

| [21] |

李世伟. RE、Mg、Si对ZAM和Galvalume镀层的改性研究[D]. 沈阳: 东北大学, 2013. LI Shiwei. Study on RE, Mg and Si in the modification of ZAM and Galvalume coatings[D]. Shenyang: Northeastern University, 2013. |

| [22] |

LOU M, LU Y F, MA C L, et al. Study on Corrosion-resisting properties of high-speed arc sprayed Zn-Al alloy coating in caverns[J]. Advanced Materials Research, 2012, 1537: 2072-2078. DOI:10.4028/www.scientific.net/AMR.399-401.2072 |

2023, Vol. 31

2023, Vol. 31