2. 陕西科控技术产业研究院有限公司,西安 710076

2. Shanxi Science and Technology Industry Research Institute Co., Ltd., Xi'an 710076, China

随着全球科技水平不断提升,膜处理技术已经发展为一种新型高效的分离技术[1]。多孔无机陶瓷膜因拥有优良的物理化学性能、抗微生物污染能力强等特点,在分离技术领域有着天然优势[2-3],而在极端环境中,更加凸显出它的独特性能,未来在工业制造、食品医药等多个领域中将成为最有前景的分离材料之一[4-6]。非对称陶瓷膜在市场上更具有实际工业应用价值[7],但因其本身具有脆性大,弹性强度低等特点,因此需要与机械强度大、高通量的支撑体结合才能发挥最优性能[8]。目前市面上的陶瓷膜大都是以Al2O3、SiO2、Si3N4等昂贵且能耗高的材料为原料,增加了使用成本和工艺难度,这些因素都制约着陶瓷膜在各个领域的深层次发展[9-10]。因此,目前的研究目标是以廉价的原料制备陶瓷膜并实现资源再生利用。

低廉材料往往会因为本身的缺陷导致支撑体的水渗透通量、抗折强度等性能下降[11],而通过添加助剂可以实现低成本、高性能支撑体制备的目的。对于成形能力差的贫瘠材料(如粉煤灰、氧化铝等),需要添加一定粘结剂来改善粉末之间的作用力。羟丙基甲基纤维素(HPMC)是一种长链纤维素醚,分子链上的活性基团与水结合后形成链状结构,吸附在颗粒表面后起铰链作用从而提升整体的粘性,同时还会引入气泡来增加孔隙率,并且高分子有机物在高温下会分解产生气体,起到一定造孔作用[12-13],将其作为陶瓷支撑体添加剂至今鲜有报道。对于不易烧结的原料通过添加助熔剂不仅可以降低成本、促进烧结,而且对最终性能影响较大。其作用机理是通过形成主晶相的固溶体,增加晶格畸变,激活晶格能,促进晶粒生长,支撑体的抗折强度随之增加[14-15]。MnO2作为一种常见的烧结助剂,它的离子半径与Al2O3半径相同,在结构上比较相似,因此二者可以形成多种固溶体,致使晶格畸变增大,促进烧结[16]。各助剂之间共同作用,为降低陶瓷支撑体成本提供依据。

本文以粉煤灰为硅铝源,HPMC为粘结剂,MnO2为烧结助剂,制备陶瓷膜支撑体[17]。探究HPMC添加量及烧结温度对支撑体性能的影响,这种原料组成既实现了废物资源化利用又降低了成本,为将来实现工业化生产提供一定的技术支持。

1 实验 1.1 仪器与原料原料:粉煤灰(成分见表 1),热电厂燃烧后产物;羟丙基甲基纤维素(HPMC),化学纯;二氧化锰(MnO2),分析纯;蒸馏水,实验室自制。仪器:标准筛(200目,浙江上虞市金鼎标准筛具厂);陶瓷马弗炉(KSL-1400X型,合肥科晶材料技术有限公司);恒温恒湿培养箱(DHG-9247A型,上海精宏实验设备有限公司);电动搅拌器(JJ-1型,常州国华电器有限公司);箱式电阻炉(SR1X-4-13,北京科伟永兴仪器有限公司)。

| 表 1 原料的组成对比(质量分数/%) Table 1 Composition comparison of raw materials (wt. %) |

以粉煤灰为骨料,HPMC为粘结剂,二氧化锰(MnO2)为烧结助剂,采用滚压成型法和固态粒子烧结法[18]制备粉煤灰基陶瓷膜支撑体。首先通过200目的筛子对粉煤灰进行筛分预处理,向过筛后的粉煤灰中加入12%MnO2,分别加入1%、2%、3%和4%(均为质量分数)的HPMC作为粘结剂,将干料混合均匀后加入一定量的蒸馏水搅拌。在常温条件下,首先使用搅拌器持续搅拌1 h,接着放入水浴锅中搅拌30 min,目的是让各组分充分混合均匀,最终制出的泥料控制含水率约在15%左右;将制得的泥料用保鲜膜包好并放入25 ℃的恒温恒湿箱中陈化24 h;然后称取一定量泥料使用滚压成型法制得内径6 mm、外径10 mm、管长12 mm且表面光滑的支撑体湿坯,将湿坯放入温度30 ℃、湿度25%RH的恒温恒湿箱中干燥24 h,之后按照坯体HPMC添加量依次编号为F1、F2、F3、F4。设置4组不同的烧结温度1 050、1 100、1 150和1 200 ℃,在马弗炉中烧制出大掺量粉煤灰基陶瓷支撑体成品,并对支撑体成品进行各项表征测试。

1.3 支撑体测试与表征采用热重-差热联用热分析(TG-DSC,STA-449C型,德国耐驰制造有限公司)测定热稳定性;采用万能材料机(CMT5105型,深圳市新三思材料检测有限公司)利用GB/T 2833-1996三点弯曲法测定其抗折强度[19];采用全自动X-射线粉末衍射仪(XD-3型,北京普析通用仪器有限责任公司)对结晶型定性及定量分析;采用场发射扫描电镜(Quanta 600 FEG型,美国FEI公司)分析观察微观形貌结构;酸碱腐蚀率根据GB/T1970-1996中质量损失法测定;孔径大小和孔径分布用自动压汞仪(Auto Pore IV9500);纯水通量采用实验室自制内抽式装置进行测定。

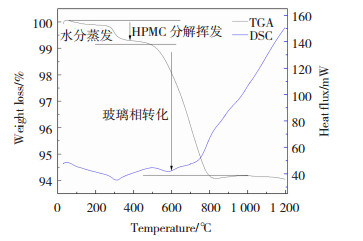

2 结果与讨论 2.1 热分析与烧结方案确定图 1是F1号样品TGA-DSC曲线,由DSC图可知,在128和306 ℃附近均存在吸热峰,这两个小峰共同组成一个大的吸热峰,此时支撑体的损失率约为0.69%,这是由于样品中自由水和结合水的蒸发以及有机物HPMC分解挥发所致。在300~800 ℃范围内存在另一个较大的吸热峰,这可归因于样品中颗粒正在进行玻璃化转变过程以及粉煤灰中残留的炭再燃烧作用,对应TG曲线上出现约5.247%的质量损失率。从TG曲线可知在800 ℃之后,不再有明显的质量变化,支撑体中物质晶相转变就发生在这一阶段。根据热分析,烧结制度设定如表 2所示,烧结完成后随炉自然降温至室温。

|

图 1 粉煤灰支撑体的TGA-DSC曲线 Fig.1 TGA-DSC curve of fly ash support |

| 表 2 支撑体烧结制度 Table 2 Sintering schedule of support body |

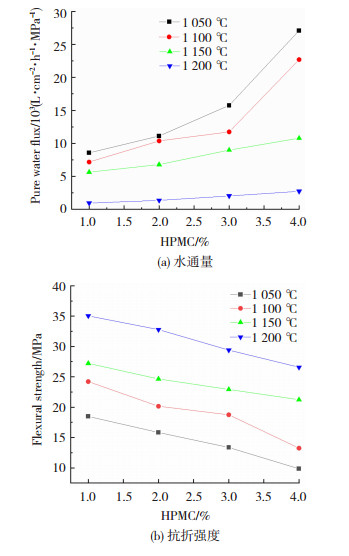

图 2(a)给出了不同烧结温度及HPMC添加量对支撑体水通量的影响情况。由图 2(a)可知,在相同温度下烧结,添加HPMC量越大,其水通量越大;当HPMC的添加量相同时,水通量随着温度的升高而降低,在烧结温度为1 200 ℃时水通量性能最差。这是因为HPMC颗粒在湿胚制备过程中会占据一定体积,在高温烧结过程中会分解为气体逸出并在原位形成孔结构,随着温度持续升高,HPMC中羟丙氧基和甲氧基与水分子结合形成一种具有黏性的网状结构[20-21],这种亲水特性在高温下会进一步促进熔融态产生,再加之烧结助剂与Al2O3生成的固溶体,会诱导晶粒异常生长,而温度越高,更易促使熔融相的产生,使颗粒之间的连接更紧密,从而使支撑体表面逐渐致密化导致水通量降低。由此可以得出结论:温度低且添加量为4%时,水通量最大可达到27 097.61 L/(m2·h·MPa),反之温度高且添加量为1%时,水通量最小为950.25 L/(m2·h·MPa)。

|

图 2 烧结温度及HPMC添加量对支撑体水通量及抗折强度的影响 Fig.2 Influence of sintering temperature and HPMC addition on water flux and flexural strength of support: (a) water flux; (b) flexural strength |

图 2(b)是不同烧结温度及HPMC添加量对支撑体抗折强度的影响趋势变化图。抗折强度受HPMC添加量及烧结温度的影响与水通量的整体变化趋势相反,抗折强度最大为35.04 MPa,强度最小为9.85 MPa。HPMC可在高温条件下分解,形成许多孔隙,但在提高了水通量性能的同时也造成颗粒之间颈部连接减少,在相同的烧结温度条件下,HPMC的添加量越大,该现象就越明显,使得支撑体的抗折强度也明显下降。此外,较高的烧结温度有利于颗粒的熔融重塑及晶型结构的生长,但由此增强的抗折强度是以损失空隙为代价,这也是抗折强度与纯水通量呈相反变化趋势的原因之一。

纯水通量和抗折强度是评判支撑体综合性能的重要指标,F2样品的抗折强度性能较为稳定,且在此基础上具备较高的纯水通量,故综合性能最符合预期。

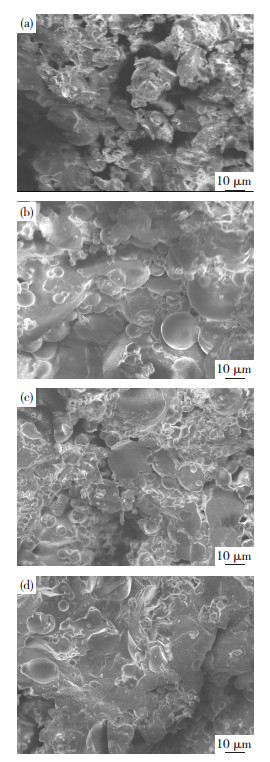

2.3 微观形貌分析图 3是F2结构微观图,其中(a)~(d)分别为1 050、1 100、1 150和1 200 ℃温度下制备的样品微观图。图 3(a)可以看出颗粒间没有因为烧结作用而产生晶相变化,说明此时温度过低,颗粒间收缩作用以及晶粒转变过程都不明显。图 3(b)中观察到断面上逐渐变得致密化,粉煤灰中的金属氧化物逐渐变为熔融态,单晶体生长及颈部连接不明显,推断此时虽然达到了生成液相的温度,但在熔融态环境下,支撑体内部晶相转化并不明显。图 3(c)中发现基体表层被液相包裹,堵塞住了局部大量孔隙,但大部分晶粒生长均匀,结构相对平整,烧结效果良好。图 3(d)中生成液相的氧化物已经充满大部分空隙,二次结晶后会再次成为一个整体,导致过滤性能变差。结合以上所有SEM图,可知烧结温度升高会导致支撑体水通量降低。结合纯水通量及抗折强度性能分析发现,F2在1 150 ℃下烧结,各方面性能比较好。

|

图 3 F2支撑体的断面SEM图 Fig.3 Sectional SEM image of F2 support: (a) 1 050 ℃; (b) 1 100 ℃; (C) 1 150 ℃; (d) 1 200 ℃ |

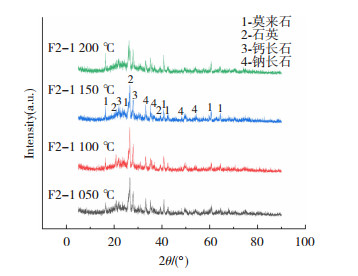

图 4为不同温度下HPMC添加量为2%时支撑体样品F2的XRD衍射谱图,由图 4可知,组成粉煤灰基支撑体的莫来石、石英相、钙长石、钠长石等晶相基本不受温度影响。大量熔融型氧化物存在于粉煤灰中,有氧化钠、氧化钾、钙镁氧化物以及不同价态的铁硫氧化物等。当温度在500 ℃左右时,内部开始产生玻璃相,同时存在的熔融型氧化物在高温下逐渐产生液相,可以降低化学反应温度的同时提高支撑体致密程度;当温度在1 000 ℃左右时,支撑体内部晶相逐渐成熟,原料中Al2O3和SiO2反应生成2Al2O3·SiO2晶粒,该物质是以共价键为主的铝硅原子晶体,具有较强的抗压性和抗热震性[22-23],而液相环境可以促进Al2O3和SiO2与粉煤灰颗粒中的其他金属氧化物继续发生反应,最终生成硅铝类具有立体斜晶的长石结构[24],这类晶体具有较高硬度,不仅增加了支撑体的机械强度,同时又提高了耐酸碱腐蚀的能力。

|

图 4 不同温度下F2样品的XRD衍射谱图 Fig.4 XRD patterns of F2 samples at different temperatures |

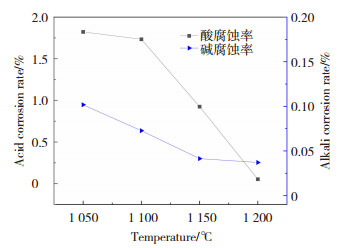

图 5为样品F2在不同烧结温度下的酸碱腐蚀率变化情况。陶瓷材料化学稳定性的优劣一般使用酸碱腐蚀率来表示,图 5反映了不同温度下腐蚀性溶液对支撑体的影响情况,由图可见,随着温度增加,在整个烧结温度范围内腐蚀率呈降低趋势。在酸性条件下,支撑体的耐酸腐蚀率受烧结温度的影响较大,酸腐蚀变化率为1.768%,一方面是由于烧结不完全造成的;另一方面与粉煤灰的成分组成有一定关系,原料中存在大量金属氧化物,这些碱金属在烧结过程中会产生变价反应,酸会与粉煤灰中的铝、铁等氧化物反应生成盐,造成一定的质量损失[25]。而在碱性条件下,温度为1 200 ℃时,支撑体的耐碱腐蚀率最低,达到0.037%,耐碱腐蚀率整体维持在一个较低水平,性能表现突出。这是因为随着温度的升高,会生成二元体系中结构最稳定且耐腐蚀性好的莫来石,此时钠长石、氧化硅等低共熔物在颗粒之间流动,促进粉煤灰中金属氧化物互相反应生成结构稳定的晶粒,同时液相包裹内部晶粒,使其互相作用形成稳定结构,让整体呈现出耐碱不耐酸的特性。兼顾各方面性能,在烧结温度为1 150 ℃,HPMC添加量为2%的条件下,所制得的支撑体耐碱腐蚀性稳定且满足支撑体的综合性能要求,可应用在碱性环境当中。

|

图 5 不同温度下F2样品的耐酸碱腐蚀率 Fig.5 Acid and alkali corrosion resistance of F2 samples at different temperatures |

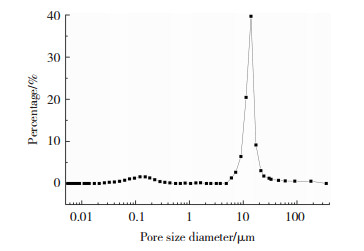

对于陶瓷膜支撑体而言,纯水通量和抗折强度是体现支撑体综合性能的两项重要指标,综合以上性能分析F2样品在纯水通量达到6 794.71 L/(m2·h·MPa) 时仍然保持了满足实际应用需求的抗折强度。图 6为最佳样品的孔径分布图。

|

图 6 最佳样品孔径分布图 Fig.6 Pore size distribution of the best sample |

从图 6可以看出F2样品孔径主要分布在4~24 μm范围内,且峰宽较窄,主峰位置在13.957 μm处,中值孔径为14.317 μm,平均孔径为9.703 μm,孔径分布较为集中,支撑体内部孔径大小均匀。均匀分布的微米级孔隙为支撑体提供了较高的纯水通量水平,同时,支撑体的孔隙率为32.78%,使其在具有较高水通量的基础上维持了内部结构的致密性,从而具备了良好的抗折性能。

3 结论粉煤灰瘠性材料的性质使其在制备支撑体泥料时存在粘性以及塑性不足的缺陷,本文尝试使用强粘性的纤维素(HPMC)解决这一问题,并在实验过程中得出以下结论:

1) 使用HPMC可以有效改善粉煤灰泥料粘性及塑性不足的缺陷,可以制备出表面光滑,无裂痕的管式支撑体湿坯。

2) 升高烧结温度有利于支撑体的抗折性能,但对纯水通量呈现显著的负面影响。

3) HPMC添加量为2%以及烧结温度为1 150 ℃时,支撑体的综合性能最佳。此时水通量达到6 794.71 L/(m2·h·MPa),抗折强度为24.65 MPa,孔隙率为32.78%,中值孔径为14.317 μm。渗透能力和抗折强度良好,特别是耐碱腐蚀性能优异且稳定,在碱环境中有很大的应用潜力。

| [1] |

同帜, 张健需, 孙小娟, 等. 基于天然黄土低温烧制的多孔管状陶瓷基体及其表征[J]. 材料导报, 2020, 34(12): 12050-12056. TONG Zhi, Zhang Jianxu, Sun Xiaojuan, et al. Preparation and characterization of macroporous tubular ceramic support based on natural loss at low sintering temperature[J]. Materials Reports, 2020, 34(12): 12050-12056. DOI:10.11896/cldb.19050137 |

| [2] |

刘明昭. 莫来石基多孔陶瓷制备及其油水分离应用研究[D]. 济南: 齐鲁工业大学, 2021. LIU Zhaoming. Prearation of porous mullite-based meramics and application of oil-in-water separation[D]. Jinan: Qilu University of Technology, 2021. |

| [3] |

范益群, 漆虹, 徐南平. 多孔陶瓷膜制备技术研究进展[J]. 化工学报, 2013, 64(1): 107-115. FAN Yiqun, QI Hong, XU Nanping. Advance in preparation techniques of porous ceramic membranes[J]. Journal of Chemical Industry and Engineering, 2013, 64(1): 107-115. DOI:10.3969/j.issn.0438-157.2013.01.013 |

| [4] |

GOSWAMI K P, PUGAZHENTHI G. Effect of binder concentration on properties of low-cost fly ash-based tubular ceramic membrane and its application in separation of glycerol from biodiesel[J]. Journal of Cleaner Production, 2021, 319: 128679. DOI:10.1016/j.jclepro.2021.128679 |

| [5] |

LI Rui, KADRISPAHIC H, KOUSTRUP J M, et al. Removal of micropollutants in a ceramic membrane bioreactor for the post-treatment of municipal wastewater[J]. Chemical Engineering Journal, 2022, 427: 131458. DOI:10.1016/j.cej.2021.131458 |

| [6] |

ARUMUGHAM T, KALEEKKALl N J, GOPAL S, et al. Recent developments in porous ceramic membranes for wastewater treatment and desalination: a review[J]. Journal of Environmental Management, 2021, 293(84): 112925. |

| [7] |

陈大明, 赵世凯, 薛友祥, 等. 两层结构Al2O3陶瓷平板膜制备及缺陷分析[J]. 现代技术陶瓷, 2020, 41(5): 317-322. CHEN Daming, ZHAO Shikai, XUE Youxiang, et al. Preparation and defect analysis of two-layer Al2O3 flat-sheet ceramic membranes[J]. Advanced Ceramics, 2020, 41(5): 317-322. |

| [8] |

沈造, 李岩, 同帜, 等. 黄土-粉煤灰陶瓷膜支撑体的制备及表征[J]. 中国陶瓷, 2020, 56(9): 12-17. SHEN Zao, LI Yan, TONG Zhi, et al. Preparation and characterization of loess-fly ash ceramic membrane support[J]. China Ceramics, 2020, 56(9): 12-17. DOI:10.16521/j.cnki.issn.1001-9642.2020.09.003 |

| [9] |

张利剑, 汪永清, 胡学兵, 等. 中温制备高性能莫来石质陶瓷膜支撑体[J]. 膜科学与技术, 2020, 40(4): 107-112. ZHANG Lijian, WANG Yongqing, HU Xuebing, et al. Preparation of high performance mullite ceramic membrane support preparaed at medium temperature[J]. Membrane Science and Technology, 2020, 40(4): 107-112. DOI:10.16159/j.cnki.issn1007-8924.2020.04.015 |

| [10] |

王峰, 贺智勇, 张启富, 等. 低温制备高纯氧化铝陶瓷支撑体[J]. 硅酸盐学报, 2017, 45(6): 817-822. WANG Feng, HE Zhiyong, ZHANG Qifu, et al. Preparation of high purity alumina ceramic supports at low temperature[J]. Journal of the Chinese Ceramic Society, 2017, 45(6): 817-822. DOI:10.14062/j.issn.0454-5648.2017.06.10 |

| [11] |

LIANG D H, HUANG J G, ZHANG H, et al. Influencing factors on the performance of tubular ceramic membrane supports prepared by extrusion[J]. Ceramics International, 2021, 47(8): 10464-10477. DOI:10.1016/j.ceramint.2020.12.235 |

| [12] |

PUMIMA M, MANIKANDAN N A, PAKSHIRAJAN K, et al. Recovery of microalgae from its broth solution using kaolin based tubular ceramic membranes prepared with different binders[J]. Separation and Purification Technology, 2020, 250: 117212. DOI:10.1016/j.seppur.2020.117212 |

| [13] |

郑利文, 陈思敏. 不同粘度的纤维素醚对混凝土性能的影响[J]. 四川建材, 2018, 44(5): 9, 24. ZHENG Liwen, CHEN Simin. Effect of cellulose ether with different viscosity on concrete performance[J]. Sichuan Building Materialss, 2018, 44(5): 9, 24. |

| [14] |

JIAO R B, RONG S F, Wang D. Effect of dual liquid phase sintering aids on the densification and microstructure of low temperature sintered alumina ceramics[J]. Ceramics International, 2022, 48(5): 6138-6147. DOI:10.1016/j.ceramint.2021.11.153 |

| [15] |

YANG Y L, CHANG Q B, HU Z W, et al. A comparative study on the addition methods of TiO2 sintering aid to the properties of porous alumina membrane support[J]. Membranes, 2018, 8(3): 49. DOI:10.3390/membranes8030049 |

| [16] |

吴振东, 叶建东. 添加剂对氧化铝陶瓷的烧结和显微结构的影响[J]. 兵器材料科学与工程, 2002, 25(1): 68-72. WU Zhendong, YE Jiandong, et al. Effect of additives on the sintering and microstructure of alumina ceramics[J]. Ordnance Material Science and Engineering, 2002, 25(1): 68-72. |

| [17] |

WANG C, XU G G, GU X Y, et al. High value-added applications of coal fly ash in the form of porous materials: a review[J]. Ceramics International, 2021, 47(16): 22302-22315. DOI:10.1016/J.CERAMINT.2021.05.070 |

| [18] |

郝艳霞, 李健生, 王连军. 固态粒子烧结法制备YSZ超滤膜[J]. 中国陶瓷工业, 2005(1): 22-25. HAO Yanxia, LI Jianshenng, WANG Lianjun. Preparation YSZ ultrafiltration membrane by solid particle sintering method[J]. China Ceramic Industry, 2005(1): 22-25. DOI:10.13958/j.cnki.ztcg.2005.01.007 |

| [19] |

国家技术监督局. 陶管弯曲强度试验方法: GB/T2833—1996[S]. 北京: 中国标准出版社, 1996.

|

| [20] |

叶君, 黎青勇, 熊犍. 羟丙基甲基纤维素在不同界面的表面活性[J]. 华南理工大学学报: 自然科学版, 2013(12): 18-23. YE Jun, LI Qingyong, XIONG Jiang. Surface activity of hydroxypropyl methylcellulose at different interfaces[J]. Journal of South China University of Technology (Natural Science Edition), 2013(12): 18-23. DOI:10.3969/j.issn.1000-565X.2013.12.004 |

| [21] |

OU Z H, MA B G, JIAN S W. Influence of cellulose ethers molecular parameters on hydration kinetics of Portland cement at early ages[J]. Construction and Building Materials, 2012, 33: 78-83. DOI:10.1016/j.conbuildmat.2012.01.007 |

| [22] |

XIA B, WANG Z P, GOU L Z, et al. Porous mullite ceramics with enhanced compressive strength from fly ash-based ceramic microspheres: facile synthesis, structure, and performance[J]. Ceramics International, 2022, 48(8): 10472-10479. DOI:10.1016/j.ceramint.2021.12.256 |

| [23] |

GUO H S, LI W F. Effects of Al2O3 crystal types on morphologies, formation mechanisms of mullite and properties of porous mullite ceramics based on kyanite[J]. Journal of the European Ceramic Society, 2018, 38(2): 679-686. DOI:10.1016/j.jeurceramsoc.2017.09.003 |

| [24] |

FAN W, ZOU D, XU J R, et al. Enhanced performance of fly ash-based supports for low-cost ceramic membranes with the addition of bauxite[J]. Membranes, 2021, 11(9): 711. DOI:10.3390/membranes11090711 |

| [25] |

MA J, XI X A, HE C, et al. High-performance macro-porous alumina-mullite ceramic membrane supports fabricated by employing coarse alumina and colloidal silica[J]. Ceramics International, 2019, 45(14): 17946-17954. DOI:10.1016/j.ceramint.2019.06.012 |

2023, Vol. 31

2023, Vol. 31