2. 上海工程技术大学 高温合金精密成型研究中心,上海 201620

2. Research Center of High-Temperature Alloy Precision Forming, Shanghai University of Engineering Science, Shanghai 201620, China

钛合金具有比强度高、耐热性高和塑性好等优良性能,在航空航天领域具有重要的应用价值[1]。然而,其具有熔点高、变形抗力大等特点,采用传统加工方式制造不但加工成本高、难度大、周期长,而且材料利用率较低[2-4]。增材制造(Additive Manufacturing,AM)是一种层层打印的近净成形工艺,基于离散-堆积原理,能够直接从原材料构建复杂的三维实体[5-7]。因此,AM具有的高柔性化的成形特点和直接成形大型、复杂钛合金构件的能力,能够很好地解决以上问题[8-10]。飞机在起飞和降落过程中,相对于它在高空稳定飞行时,承受着很大的交变应力,此时的应力甚至可以超过材料的屈服强度,多次循环累积的塑性变形便会导致构件的疲劳断裂。此时,低周疲劳(Low Cycle Fatigue,LCF)失效就成了钛合金构件的一种常见疲劳失效模式,而Ti-6Al-4V合金在机身部件使用的钛合金中占比约为80%~90%,所以研究Ti-6Al-4V合金的低周疲劳性能具有重要的意义[11-13]。

国内外学者已经对传统制造钛合金构件的低周疲劳性能进行了广泛研究,但是关于AM成形Ti-6Al-4V合金构件低周疲劳性能的研究却十分有限[14-16]。Xu等[17]研究了锻造的双态组织Ti-6Al-4V合金的低周疲劳行为,结果表明:该合金先是表现出轻微的循环软化行为,然后发生了不同程度的依赖于应变幅的软化,具体表现为高应变幅下的软化程度和速率都显著高于在低应变幅下;而该循环应力响应实际上是循环变形时背应力和摩擦应力相互竞争的结果。Gao等[18]对三态组织钛合金中等轴和层片α相的含量对低周疲劳性能的影响展开了研究,结果表明:等轴α相含量的增加可以提高塑性相容性和延迟疲劳裂纹的形核和扩展,从而提高低周疲劳性能;当层片α相的含量增加,α集束产生,这将有助于位错滑移和减少滑移的可逆性,从而促进疲劳裂纹形核和扩展,降低低周疲劳性能。

AM成形Ti-6Al-4V合金的低周疲劳性能低于退火态锻件水平,这严重限制了其在成形航空航天结构件等领域的应用,而影响低周疲劳性能的因素有很多,如缺陷、组织、打印方向、制造工艺、表面状态等[19-21]。Benedetti等[14]研究了选区激光熔化Ti-6Al-4V合金的低周疲劳行为,结果表明:在低应变幅下,材料基本上是弹性变形,即使在最高应变幅下,塑性变形仍然很小,这是因为制备态样品有非常高的屈服应力。Sterling等[22]对制备态和热处理态的直接能量沉积Ti-6Al-4V合金的低周疲劳行为进行了研究,发现缺乏塑性是样品低周疲劳寿命较低的主要原因,而孔隙等缺陷则是造成其高周和低周疲劳寿命都比锻造样品低的原因。Zhang等[16]研究了电子束熔化成形Ti-6Al-4V合金低周疲劳加载下的循环变形行为,结果表明:在低于0.6%的较低应变幅下,合金保持循环稳定性,但应变幅高于0.6%后表现出循环软化行为。

由于文献中报道的AM成形Ti-6Al-4V合金的制造工艺和后处理方法不同,其低周疲劳性能也不尽相同,为此需要更好地理解和表征它们的静态力学性能、疲劳行为和失效机理。本文将3种AM工艺成形Ti-6Al-4V合金的组织、力学性能和低周疲劳性能进行初步的对比,并建立起“工艺-组织-静态力学性能-低周疲劳性能”的联系,以更好地理解AM成形Ti-6Al-4V合金循环变形行为和预测其低周疲劳寿命,为其工程应用提供数据支撑和理论参考。最后提出一些改善AM成形Ti-6Al-4V合金低周疲劳性能的方法,并对未来的发展方向进行展望。

1 AM成形Ti-6Al-4V合金 1.1 AM工艺的原理及特点直接能量沉积(Directed Energy Deposition, DED)、选区激光熔化(Selective Laser Melting, SLM)和电子束选区熔化(Electron Beam Melting, EBM)这3种主要的AM技术的成形原理如图 1所示。它们的共同特征是将零件的3D模型按照一定的厚度分层切片,得到零件的二维信息。高功率激光或电子束扫描并熔化粉末,形成熔池;当热源离开时熔池迅速冷却并凝固。重复此过程,直到构件打印完成。表 1对比了3种打印工艺各自的特点,DED技术适用于制造大型构件;SLM技术打印构件的精度高,适用范围广;EBM技术在高真空环境中制造零件,这为打印对氧、氮等具有高亲和力的活性材料提供了理想的无污染环境,高的预热温度(可达1 100 ℃)也大幅减小了EBM成形构件的残余应力。

|

图 1 AM工艺的原理: (a) 直接能量沉积[23];(b) 选区激光熔化[24];(c) 电子束选区熔化[25] Fig.1 Working principle of AM processes: (a) directed energy deposition[23]; (b) selective laser melting[24]; (c) electron beam melting[25] |

| 表 1 DED、SLM和EBM增材制造工艺对比[26-27] Table 1 Comparison of additive manufacturing processes among DED, SLM, and EBM[26-27] |

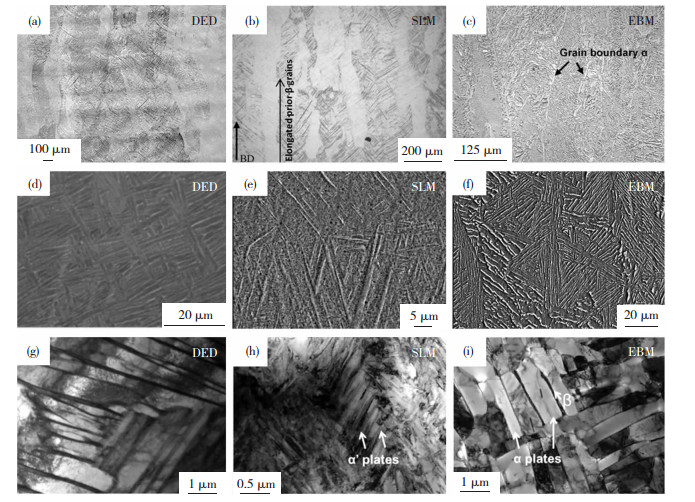

制备态的AM成形Ti-6Al-4V合金典型的微观组织如图 2所示。图 2(a)~(c)表明3种工艺打印的钛合金的宏观组织相似,均为典型的初生β柱状晶形貌,但柱状晶内部的微观组织存在着较大差异[26]。如图 2(d)所示,DED成形的Ti-6Al-4V合金的初生β柱状晶内为魏氏体α板条组织,图 2(g)的TEM图像也证实了针状魏氏体α相的存在[15, 28]。SLM成形Ti-6Al-4V合金时,β相转变为α相过程中的高冷却速率导致了α'马氏体组织的产生,马氏体板条源于初生β柱状晶界并充满β柱状晶。

|

图 2 光学显微镜、扫描电镜和透射电镜下AM成形Ti-6Al-4V合金的微观组织:(a), (d), (g) 直接能量沉积[15, 26, 28];(b), (e), (h) 选区激光熔化[26, 29, 31];(c), (f), (i) 电子束选区熔化[26, 29, 31] Fig.2 Microstructure of AM Ti-6Al-4V under OM, SEM, and TEM: (a), (d), (g) directed energy deposition[15, 26, 28]; (b), (e), (h) selective laser melting[26, 29, 31]; (c), (f), (i) electron beam melting[26, 29, 31] |

如图 2(e)所示,板条的宽度约为1~2 μm,长度接近β柱状晶的宽度。EBM成形Ti-6Al-4V合金的组织与前两种工艺不同,由层片状α相和少量的β相组成[29-30],因为较高的预热温度和腔室温度降低了成形件的冷却速率,α'马氏体转变为稳定的α+β双相组织。

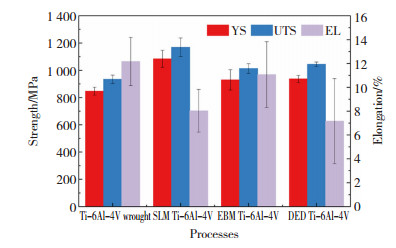

图 3给出了锻造、SLM、EBM和DED成形的Ti-6Al-4V合金的力学性能对比,分别为屈服强度(Yield Strength,YS)、极限抗拉强度(Ultimate Strength,UTS)和延伸率(Elongation,EL),经过表面机加工后的AM成形Ti-6Al-4V合金的强度都已经超过了锻件,其中SLM成形Ti-6Al-4V合金的强度最高,这是因为AM样品细小的α/α′层片组织提高了它们的强度[32]。但是,AM成形Ti-6Al-4V合金的塑性均不如锻件,而其影响因素包括表面或内部缺陷、α'马氏体和β相的体积分数等。EBM成形Ti-6Al-4V合金的塑性优于另外两种AM打印样品,这主要是因为β相的存在。通常来说,DED成形Ti-6Al-4V合金中均匀的α相会使它的塑性优于组织为α'马氏体的SLM成形样品,但是由于工艺参数或粉末缺陷引起成形样品中出现缺陷,导致其塑性不如SLM成形样品。

|

图 3 锻造和制备态AM成形Ti-6Al-4V合金的力学性能对比[14, 16, 22, 26] Fig.3 Comparison of mechanical properties of wrought and as-built AM Ti-6Al-4V[14, 16, 22, 26] |

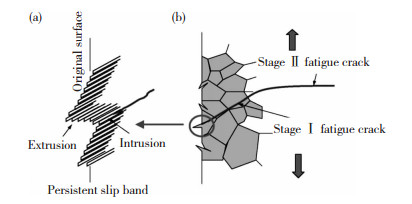

疲劳失效过程涉及以下几个阶段:裂纹萌生、短裂纹扩展与长裂纹扩展和最终断裂。对于外表面光滑且不存在缺口的样品,疲劳裂纹一般源于样品表面。裂纹萌生始于高应力集中或局部剪切面上,如驻留滑移带、夹杂物、晶界或孔隙等。在循环加载的早期阶段,金属材料在局部应力最高的地方会出现滑移线,随着滑移线数量不断增加,最后形成了一种刃型位错墙结构以降低系统自由能,即为驻留滑移带,它会表现出“挤出”和“侵入”两种形貌,如图 4(a)所示[33]。由于驻留滑移带和基体的界面不连续,界面两侧的位错分布和密度存在差异,使得循环加载时的应变不协调,所以该位置多数情况下会成为疲劳裂纹的形核位置。当驻留滑移带运动遇到晶界的阻碍,会造成位错在晶界处堆积引起应力集中,从而使晶界成为裂纹形核位置。随着循环加载的进行,“谷”向样品内部发展,从而形成疲劳微裂纹。

|

图 4 疲劳失效微观机制[33]:(a) 驻留滑移带上的“挤入”和“挤出”;(b) 疲劳裂纹扩展 Fig.4 Fatigue failure micro-mechanism[33]: (a) "intrusion" and "extrusion" on persistent slip band; (b) fatigue crack growth |

Ti-6Al-4V合金的高周疲劳寿命中裂纹萌生阶段占据了总寿命的大部分时间,而低周疲劳寿命主要取决于裂纹扩展阶段。裂纹扩展阶段主要可分为两个阶段,如图 4(b)所示,第一阶段裂纹形核和生长通常被认为是在局部穿过几个晶粒的有限长度上的初始短裂纹扩展;第二阶段裂纹扩展是在最大切应力方向上的长裂纹扩展。第一阶段的短裂纹受材料微观组织的影响很大,而第二阶段的长裂纹受微观组织的影响小于第一阶段。最终,裂纹尖端塑性区尺寸远大于晶粒直径,裂纹快速扩展直至失效。

Sterling等[22]研究了AM成形Ti-6Al-4V合金的低周疲劳失效机制,结果表明:制备态及退火DED成形Ti-6Al-4V合金和锻造样品具有不同的断裂形貌。DED成形Ti-6Al-4V合金样品在不同深度出现了多个裂纹萌生部位,因此呈现出曲折的断裂表面。锻造Ti-6Al-4V合金从其外表面开始出现裂纹萌生,拥有较大数量级的裂纹扩展;制备态及退火DED成形Ti-6Al-4V合金的裂纹都在样品近外表面的气孔处萌生,仅由于内部的缺陷就经历了失效,几乎没有裂纹扩展。Ren等[15]研究了AM成形Ti-6Al-4V合金疲劳失效行为与显微组织的关系,其疲劳破坏机理如图 5所示。疲劳加载下样品中大量的位错堆积在α/β界面,导致微孔产生,从而微裂纹沿α/β界面萌生,如图 5(b)所示。样品表面应力集中导致微裂纹从与载荷方向呈45°的平行α相处开始萌生,随后主裂纹形成,最后长裂纹扩展直至失效。与锻造的Ti-6Al-4V合金的等轴α相和转变β相相比,AM成形合金具有大的初生β晶粒,晶粒内部充满了网篮状α相和平行的α板条。循环加载下,锻造样品中的微裂纹通常起源于初生α相,而AM成形合金中的微裂纹一般出现在平行的α板条内。

|

图 5 AM成形Ti-6Al-4V合金在LCF下的疲劳破坏机理示意图[15]:(a)加载前;(b)沿α/β界面产生微裂纹;(c)形成主裂纹;(d) 早期的疲劳裂纹扩展;(e)后期的疲劳裂纹扩展,(f)从横截面切下的疲劳样品的宏观图;(g)疲劳样品的宏观图 Fig.5 Schematic of fatigue failure mechanism in AM Ti-6Al-4V under LCF loading[15]: (a) before loading; (b) micro-cracks initiating along α/β interfaces; (c) dominant crack formation; (d) fatigue crack growth early in stage II; (e) fatigue crack growth later in stage II; (f) macrograph of fatigue sample cut from a cross section; (g) macrograph of fatigue sample |

金属材料在恒定的应变范围循环作用下,随循环周次增加其应力不断减小,即为循环软化,反之则为循环硬化,它们反映了材料抵抗循环变形的能力。金属材料的循环硬化、软化取决于材料的初始状态、结构特征、应变幅和温度等,而Ti-6Al-4V合金在经过循环加载的交变载荷后通常会表现出循环软化行为。AM成形Ti-6Al-4V合金的低周疲劳性能可以通过循环应力响应反映出来,即循环应力幅随循环次数的变化曲线。循环应力响应可以体现出材料的循环变形行为,也反映了材料在低周疲劳加载下的受力情况。

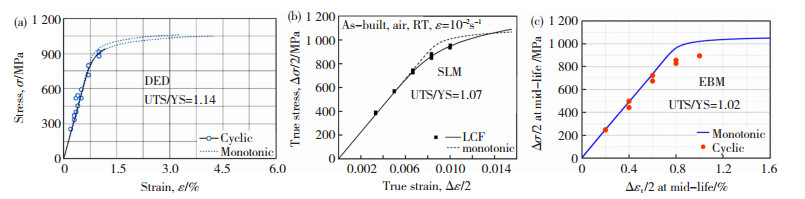

低周疲劳加载下,循环稳定的应力-应变响应被称为迟滞回线。通常,取不同应变幅下半疲劳寿命时的稳定迟滞回线放在同一坐标轴上,它们尖端的轨迹即为循环应力-应变曲线[33]。循环硬化、软化行为也可以从循环应力-应变曲线与单调拉伸曲线的对比中体现,循环应力-应变曲线在单调拉伸曲线的下方为循环软化,反之则为循环硬化。不同成形工艺打印Ti-6Al-4V合金的力学性能和循环硬化/软化的关系如图 6所示。循环硬化、软化与UTS∶YS的比值有关,当初始材料处于软状态(UTS∶YS>1.4),材料表现为循环硬化;当初始材料处于硬状态(UTS∶YS<1.2),材料表现为循环软化。而对于UTS∶YS的比值介于1.2~1.4之间的材料可表现出硬化、软化或两者兼而有之。虽然用单调拉伸性能预测疲劳寿命有时可能会得到不准确的结果,但总的来说,具有较大UTS: YS比率的材料有更大的循环硬化趋势,反之亦然。结果表明,DED成形Ti-6Al-4V具有最大的比值,接近循环稳定;而EBM成形Ti-6Al-4V具有较小的比值,表现出较为严重的循环软化现象。

|

图 6 AM成形Ti-6Al-4V合金的循环和单调应力-应变行为:(a) 直接能量沉积[22];(b) 选区激光熔化[14];(c) 电子束选区熔化[16] Fig.6 Cyclic and monotonic stress-strain behavior of AM Ti-6Al-4V: (a) directed energy deposition[22]; (b) selective laser melting[14]; (c) electron beam melting[16] |

Bai等[34]进一步研究了EBM成形Ti-6Al-4V合金低周疲劳加载下的循环变形行为,结果表明:循环软化现象是因为背应力的增加和摩擦应力的降低,而α晶粒中亚晶的形成和位错湮灭则导致了高应变幅下摩擦应力的显著降低。Zhang等[35]研究了SLM成形Ti-6Al-4V合金的循环软化行为,结果表明:随着应变幅的增加,宏观弹性模量的减小进一步促进了循环软化。弹性模量的降低可能与内部缺陷的形成进而导致的有效截面减小有关。

3.2 打印方向和缺陷对低周疲劳性能的影响不同打印方向的AM成形Ti-6Al-4V合金构件的疲劳性能具有各向异性,具体表现为水平方向打印的样品比垂直打印的具有更优异的疲劳性能[36]。此外,AM成形Ti-6Al-4V合金构件的表面和内部缺陷也严重影响了的低周疲劳性能。表面缺陷是影响低周疲劳性能最主要的因素,而且比内部缺陷的影响要有害得多。AM工艺层层堆积的过程使样品表面具有尖锐的凹槽,如图 7(a)所示。尖锐的凹槽处产生应力集中,充当早期的裂纹萌生点,减少了不同打印方向构件的疲劳寿命。因为垂直样品的表面粗糙度比水平样品的高出2~3倍,所以制备态垂直样品的疲劳性能更差。

|

图 7 制备态AM成形样品的缺陷:(a) 粗糙表面[36];(b) 未熔融气孔;(c) 气孔[26] Fig.7 Defects of as-built AM parts: (a) notched surface[36]; (b) lack-of-fusion pore; (c) gas pore[26] |

AM成形合金构件中的内部缺陷最常见的是存在未熔融和球形气孔,如图 7(b)和(c)所示。Åkerfeldt等[19]研究了打印方向及缺陷对DED成形Ti-6Al-4V合金低周疲劳性能的影响。结果表明:低应变幅下的LCF寿命具有各向异性,水平样品比垂直样品具有更高的疲劳寿命;高应变幅下,这种性能的各向异性减小。与气孔相比,未熔融缺陷对AM成形Ti-6Al-4V合金的低周疲劳寿命更为有害,而其影响程度与打印方向密切相关。因为未熔融缺陷通常位于层与层之间的界面处,对于垂直样品,外界施加的载荷就垂直于缺陷所在的平面而易于使疲劳裂纹扩展,所以垂直样品比水平样品的更易受到未融合缺陷的影响。

通过一些后处理工艺如机加工、抛光和热等静压等可以减少缺陷,提高成形件的疲劳寿命。制备态AM成形样品粗糙表面上的大量缺陷提供了明显的裂纹萌生点,而样品经过机加工或抛光后的裂纹萌生点通常是表面下的孔隙或缺陷。Benedetti等[14]比较了经过后处理后SLM成形Ti-6Al-4V合金的低周疲劳性能,结果表明:机加工很可能消除了材料表面的最大缺陷和引入了有益的残余压应力,从而使构件具有比制备态和热等静压态更为优异的低周疲劳性能。尽管热等静压减小了制备态样品的内部孔隙率,但是如果不经过表面机加工,其低周疲劳性能仍然不如表面经过机加工后的制备态样品。这也表明了表面缺陷对低周疲劳性能的影响要比内部缺陷有害得多。值得注意的是,热等静压处理使晶粒组织发生粗化,进而粗化的组织和粗糙的表面削弱了孔隙率减小带来的疲劳寿命的提升[36]。Lee等[20]研究了激光抛光对SLM成形Ti-6Al-4V合金疲劳性能的影响,研究表明:激光抛光减小了表面粗糙度而成功提高了零件的高周疲劳寿命;但低周疲劳加载下材料会发生显著的塑性变形,此时残余拉应力的影响比表面粗糙度的影响更为有害,激光抛光引入的残余拉应力降低了零件的低周疲劳性能。将表面加工与热等静压结合,若α板条的宽度与传统锻造的相近,那么将可以得到与传统制造的层片状Ti-6Al-4V合金几乎相近的疲劳性能[36]。

3.3 显微组织对低周疲劳性能的影响传统制造Ti-6Al-4V合金具有等轴、双态、片层和网篮等多种组织,不同的相分布、含量及形貌等都会影响其低周疲劳性能。双态和片层组织Ti-6Al-4V合金均表现出循环软化行为,而前者具有更加优异的疲劳性能[37]。因为在裂纹萌生阶段,双态组织中细小β晶粒导致其位错滑移程远小于片层组织,位错不易在晶界处塞积引起应力集中,裂纹萌生所需要的外力变大,同时高位错密度等轴α相的存在也阻碍了疲劳裂纹的萌生。

AM成形Ti-6Al-4V合金组织中的初生β晶粒和α板条极大地影响其低周疲劳性能。为了提高AM成形Ti-6Al-4V合金的低周疲劳性能,可以调整工艺参数对组织进行调控。Morton等[38]在EBM成形Ti-6Al-4V钛合金构件过程中进行多次电子束扫描,经过铣削加工后获得了与锻造样品相当的低周疲劳性能。结果表明:经过二次和三次扫描后的梯度组织为厚的层片状α相而不是一次扫描得到的针状α相,疲劳性能的提高是因为增加的热能引起的组织的粗化和表面孔隙的减少这两者的综合作用。Ren等[15]的研究表明,先通过降低输入能量密度获得相对较细的初生β晶粒提高屈服强度,再通过热处理粗化β晶粒内的α板条增加塑性,这将会提高AM成形Ti-6Al-4V合金的低周疲劳性能。

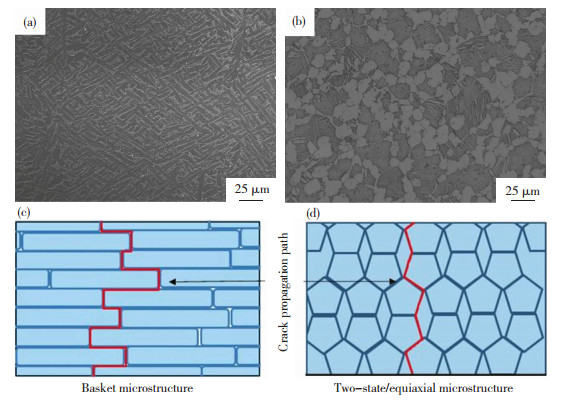

通过一些热处理手段可以提高AM成形的Ti-6Al-4V合金的塑性和均匀性,显著提高打印构件的低周疲劳性能。Ren等[39]研究了高功率DED制备的Ti-6Al-4V合金的低周疲劳性能,结果表明:固溶时效处理后的样品比其他增材制造方式成形的合金具有更加优异的低调疲劳性能,并且在0.8%到1.1%的应变幅度下,其性能与锻造零件相当。霍浩等[40]研究了硼变质激光熔化沉积Ti-6Al-4V合金的低周疲劳性能,研究表明:当应变幅大于1.0%时,固溶时效后的激光熔化沉积硼变质Ti-6Al-4V比锻件具有更好的低周疲劳性能。因为与双态组织(等轴α相和β相)相比,网篮组织(取向杂乱的细长板条α相)的抗裂纹扩展的能力更好,断裂路径也更为曲折,如图 8所示。但是,热处理并不是都能提高AM成形Ti-6Al-4V合金的低周疲劳性能。Sterling等[22]研究了制备态、退火和热处理DED成形Ti-6Al-4V合金的低周疲劳行为,结果表明:退火后Ti-6Al-4V合金的低周疲劳性能与制备态相当,而热处理后样品的低周疲劳性能低于制备态,这很可能是因为热处理后的样品的塑性比制备态的更低。Zhang等[35]研究了制备态和退火后的SLM成形Ti-6Al-4V合金的低周疲劳性能,结果表明:退火处理粗化了SLM成形Ti-6Al-4V合金的晶粒,因此恶化了样品的低周疲劳性能。

|

图 8 两种工艺成形合金的微观组织和裂纹扩展对比[40]:(a),(c) 激光熔化沉积硼变质Ti-6Al-4V合金;(b),(d) 退火态锻造Ti-6Al-4V合金 Fig.8 Comparison of microstructure and crack propagation of alloys by two processes[40]: (a), (c) boron modified Ti-6Al-4V deposited by laser melting; (b), (d) Ti-6Al-4V annealed forging |

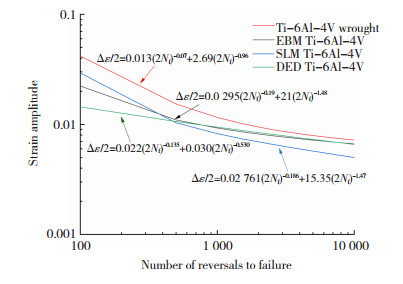

AM成形Ti-6Al-4V合金与锻件的低周疲劳寿命的对比如图 9所示。由图可知,AM成形Ti-6Al-4V合金的低周疲劳寿命均低于锻件,在较低应变幅下,EBM与DED成形Ti-6Al-4V合金的低周疲劳性能相近,与锻造工艺相当,且都优于SLM工艺。这是因为SLM中马氏体组织的存在使它的塑性较差,同时,EBM中的β相会使它的低周疲劳寿命更加优异。

|

图 9 EBM[16]、SLM[14]、DED成形Ti-6Al-4V合金[22]和锻件[40]的低周疲劳寿命对比 Fig.9 Comparison of low-cycle fatigue life of EBM Ti-6Al-4V[16], SLM Ti-6Al-4V[14], DED Ti-6Al-4V[22], and wrought standard[40] |

在中等应变幅下,EBM成形Ti-6Al-4V合金的低周疲劳寿命高于激光增材制造工艺成形的样品,因为α+β双相组织使它具有最好的强塑性的结合,优异的静态力学性能对于低周疲劳性能的有利作用便完全展现出来。当应变幅较高时,低周疲劳性能可能更多地取决于屈服强度的大小,从图 3的拉伸性能的对比可知,SLM工艺具最高的屈服强度和较好的延展性,因此其高应变幅下的低周疲劳性能更好。

3.4 表面处理对低周疲劳性能的影响金属构件的表面状态是影响疲劳性能的重要因素,通过一些表面处理手段,如喷丸、激光喷丸、深滚压等工艺可以引入残余压应力,产生加工硬化层以提高构件的疲劳性能[41-43]。这些表面处理方法引入的残余压应力可以抑制裂纹的萌生和扩展,而加工硬化层中细化的组织可以延迟裂纹的萌生[44-46]。

关于表面处理对AM成形Ti-6Al-4V合金的高周疲劳性能研究较多,但其对低周疲劳的影响的研究还非常少[47-49]。在此,作者主要分析表面处理工艺对传统制造Ti-6Al-4V合金低周疲劳性能的影响。Nikitin等[50]研究了循环变形下Ti-6Al-4V合金近表层组织的稳定性,结果表明:深滚压引入的纳米层在低周疲劳区域的高塑性应变下具有极佳的机械稳定性。Nalla等[51]的研究表明激光喷丸提高了Ti-6Al-4V合金的低周疲劳寿命。激光喷丸后的样品在循环变形后,虽然残余压应力变得更加均匀,但是应力水平显著降低;半峰宽的分布相当稳定,这表明加工硬化层即高密度的位错几乎没有受到循环变形的影响。Zhou等[52]研究了激光温喷丸对Ti-6Al-4V合金低周疲劳性能的影响,结果表明:低周疲劳加载下,与室温和其他温度下喷丸相比,在300 ℃下经过激光温喷丸后的样品的断裂韧性和疲劳寿命都显著提高,因为喷丸引入的残余压应力层具有较大的深度和稳定性,而此时的残余应力松弛最低,抗疲劳裂纹能力最高。所以,表面处理可以提高Ti-6Al-4V合金的低周疲劳性能,因为它引入的加工硬化层组织在循环变形后依然保持稳定,即使残余压应力已经显著降低。

值得注意的是,这些表面处理方法对于金属构件在高温下服役是否有效。研究表明,在550~ 600 ℃的高温下,经过表面处理后Ti-6Al-4V合金表层的残余应力基本已经退火消除,而高度加工硬化的纳米级表层组织具有良好的热稳定性[53]。Altenberger等[54]研究了循环塑性变形和温度对深滚压和激光喷丸处理后的Ti-6Al-4V合金在高温疲劳过程中残余应力和加工硬化表层组织的稳定性和影响:在高温下,虽然疲劳强度与室温行为相比普遍下降,但表面处理在提高疲劳强度方面仍然具有显著效果,且激光喷丸能够产生与深滚压相当的疲劳寿命;在350 ℃以下,残余应力无明显松弛,加工硬化层保持稳定;在350 ℃以上,尽管残余应力完全松弛,加工硬化层在循环变形和高温下仍保持比较稳定。

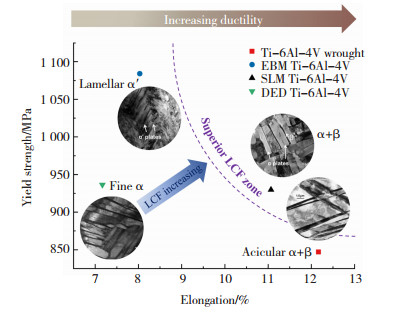

4 AM成形Ti-6Al-4V合金低周疲劳性能、拉伸性能和组织之间的关系图 10揭示了锻造与AM成形Ti-6Al-4V合金的低周疲劳性能、拉伸性能和组织之间的关系。就拉伸性能与低周疲劳性能之间的关系而言,具有较高塑性的Ti-6Al-4V合金通常具有较高的低周疲劳性能。例如,与只有α单相组织的AM成形Ti-6Al-4V合金相比,含有α+β双相组织的EBM成形Ti-6Al-4V合金有更好的塑性,因此在中等应变幅下表现出最佳的低周疲劳性能。α′马氏体的存在使材料表现出高强度和低塑性,所以它的低周疲劳性能较差。总的来说,具有高屈服强度和延伸率的材料的低周疲劳性能更好[15]。高强度降低了材料循环变形期间的塑性应变幅占总应变幅的比例,对低应变幅下的疲劳尤为重要;高塑性降低了裂纹扩展速率,对高应变幅下的疲劳尤为重要[55]。这与具有良好强塑性的EBM成形Ti-6Al-4V合金表现出了较好的低周疲劳性能相符。对于不同AM工艺成形Ti-6Al-4V合金,EBM工艺打印的样品有望获得最佳的低周疲劳性能,可以通过减小初生β晶粒的尺寸提高屈服强度,再增加初生β晶粒内的α板条的尺寸以增加塑性,这会进一步提高EBM成形Ti-6Al-4V合金的低周疲劳性能。

|

图 10 锻造与AM成形Ti-6Al-4V合金的低周疲劳性能、拉伸性能和组织之间的关系 Fig.10 Relationship among low-cycle fatigue properties, tensile properties, and microstructure of wrought and AM Ti-6Al-4V |

AM成形Ti-6Al-4V合金的低周疲劳性能均低于锻件水平,而EBM成形Ti-6Al-4V合金与其他打印方式相比表现出更好的强度和塑性的结合,因此,可以在较高应变幅下获得优异的低周疲劳性能。通过减少缺陷、优化组织和表面处理工艺都可以提高AM成形Ti-6Al-4V合金构件的低周疲劳性能。当构件的几何形状复杂而不能进行机加工时,则可以采用热等静压的后处理方式。

学者已经提出提高材料低周疲劳性能的两个主要内在因素:提高材料的疲劳损伤容限与降低材料的疲劳损伤累积速率。具体来说,就是提高材料的静态韧性(强度和塑性)和促进塑性变形的平面性、可逆性和均匀性。可以通过进一步提高AM成形Ti-6Al-4V合金构件的静态韧性来获得优异的低周疲劳性能。另一方面,塑性变形的微观机制是控制材料的微观损伤行为关键,影响疲劳损伤率,而变形越均匀损伤率越低。这则可以通过调整工艺参数或热处理改善AM成形构件的组织,表面处理引入残余压应力和梯度组织共同来提升AM成形Ti-6Al-4V合金构件的低周疲劳性能。

根据目前的增材制造Ti-6Al-4V合金低周疲劳性能的研究现状,主要有以下的发展方向:

1) 进一步探究AM成形Ti-6Al-4V合金构件的低周疲劳失效机理;构件经过低周疲劳循环加载后,裂纹萌生和扩展行为,裂纹附近的织构特征以及位错水平的损伤机制有待深入研究。

2) 目前的评价体系还停留在适用于传统制造材料的性能测试,适用于增材制造构件疲劳性能的标准体系也有待建立,以推进增材制造Ti-6Al-4V合金高性能构件在航空航天领域的广泛应用。

3) 进一步完善“工艺-组织-静态力学性能-低周疲劳性能”的内在关系,深入理解构件的强化机制,为复杂应用场景下不同增材制造工艺的选择提供参考。

| [1] |

SINGH P, PUNGOTRA H, KALSI N S. On the characteristics of titanium alloys for the aircraft applications[J]. Materials Today: Proceedings, 2017, 4(8): 8971-8982. DOI:10.1016/j.matpr.2017.07.249 |

| [2] |

DAMODARAN D, SHIVPURI R. Prediction and control of part distortion during the hot extrusion of titanium alloys[J]. Journal of Materials Processing Technology, 2004, 150: 70-75. DOI:10.1016/j.jmatprotec.2004.01.022 |

| [3] |

MITCHELL A. Melting, casting and forging problems in titanium alloys[J]. Materials Science and Engineering: A, 1998, 243: 257-262. DOI:10.1016/S0921-5093(97)00810-1 |

| [4] |

WEISS I, SEMIATIN S L. Thermomechanical processing of alpha titanium alloys-an overview[J]. Materials Science and Engineering: A, 1999, 263: 243-256. DOI:10.1016/S0921-5093(98)01155-1 |

| [5] |

YAN L, CHEN Y T, LIOU F. Additive manufacturing of functionally graded metallic materials using laser metal deposition[J]. Additive Manufacturing, 2020, 31: 100901-100911. DOI:10.1016/j.addma.2019.100901 |

| [6] |

THOMPSON S M, BIAN L, SHAMSAEI N, et al. An overview of direct laser deposition for additive manufacturing; Part Ⅰ: transport phenomena, modeling and diagnostics[J]. Additive Manufacturing, 2015, 8: 36-62. DOI:10.1016/j.addma.2015.07.001 |

| [7] |

KOTADIA H R, GIBBONS G, DAS A, et al. A review of laser powder bed fusion additive manufacturing of aluminium alloys: microstructure and properties[J]. Additive Manufacturing, 2021, 46: 102155-102177. DOI:10.1016/j.addma.2021.102155 |

| [8] |

HERZOG D, SEYDA V, WYCISK E, et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371-392. DOI:10.1016/j.actamat.2016.07.019 |

| [9] |

UHLMANN E, KERSTING R, KLEIN T B, et al. Additive manufacturing of titanium alloy for aircraft components[J]. Procedia CIRP, 2015, 35: 55-60. DOI:10.1016/j.procir.2015.08.061 |

| [10] |

ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576(7785): 91-95. DOI:10.1038/s41586-019-1783-1 |

| [11] |

JHA J S, DHALA S, TOPPO S P, et al. Effect of strain amplitude on low cycle fatigue and microstructure evolution in Ti-6Al-4V: a TKD and TEM characterization[J]. Materials Characterization, 2019, 155: 109829-109846. DOI:10.1016/j.matchar.2019.109829 |

| [12] |

GADDAM R, HÖRNQVIST M, ANTTI M L, et al. Influence of high-pressure gaseous hydrogen on the low-cycle fatigue and fatigue crack growth properties of a cast titanium alloy[J]. Materials Science and Engineering: A, 2014, 612: 354-362. DOI:10.1016/j.msea.2014.06.060 |

| [13] |

BECKER T H, KUMAR P, RAMAMURTY U. Fracture and fatigue in additively manufactured metals[J]. Acta Materialia, 2021, 219: 117240-117280. DOI:10.1016/j.actamat.2021.117240 |

| [14] |

BENEDETTI M, FONTANARI V, BANDINI M, et al. Low-and high-cycle fatigue resistance of Ti-6Al-4V ELI additively manufactured via selective laser melting: mean stress and defect sensitivity[J]. International Journal of Fatigue, 2018, 107: 96-109. DOI:10.1016/j.ijfatigue.2017.10.021 |

| [15] |

REN Y M, LIN X, YANG H O, et al. Microstructural features of Ti-6Al-4V manufactured via high power laser directed energy deposition under low-cycle fatigue[J]. Journal of Materials Science & Technology, 2021, 83: 18-33. DOI:10.1016/j.jmst.2020.12.026 |

| [16] |

ZHANG Y L, CHEN Z, QU S J, et al. Microstructure and cyclic deformation behavior of a 3D-printed Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2020, 825: 153971-153983. DOI:10.1016/j.jallcom.2020.153971 |

| [17] |

XU H F, YE D Y, MEI L B. A study of the back stress and the friction stress behaviors of Ti-6Al-4V alloy during low cycle fatigue at room temperature[J]. Materials Science and Engineering: A, 2017, 700: 530-539. DOI:10.1016/j.msea.2017.06.051 |

| [18] |

GAO P F, LEI Z N, LI Y K, et al. Low-cycle fatigue behavior and property of TA15 titanium alloy with tri-modal microstructure[J]. Materials Science and Engineering: A, 2018, 736: 1-11. DOI:10.1016/j.msea.2018.08.080 |

| [19] |

ÅKERFELDT P, PEDERSON R, ANTTI M L. A fractographic study exploring the relationship between the low cycle fatigue and metallurgical properties of laser metal wire deposited Ti-6Al-4V[J]. International Journal of Fatigue, 2016, 87: 245-256. DOI:10.1016/j.ijfatigue.2016.02.011 |

| [20] |

LEE S, AHMADI Z, PEGUES J W, et al. Laser polishing for improving fatigue performance of additive manufactured Ti-6Al-4V parts[J]. Optics & Laser Technology, 2021, 134: 106639-106650. DOI:10.1016/j.optlastec.2020.106639 |

| [21] |

LIU W, CHEN C Y, SHUAI S S, et al. Study of pore defect and mechanical properties in selective laser melted Ti6Al4V alloy based on X-ray computed tomography[J]. Materials Science and Engineering: A, 2020, 797(6): 139981-139995. DOI:10.1016/j.msea.2020.139981 |

| [22] |

STERLING A J, TORRIES B, SHAMSAEI N, et al. Fatigue behavior and failure mechanisms of direct laser deposited Ti-6Al-4V[J]. Materials Science and Engineering: A, 2016, 655: 100-112. DOI:10.1016/j.msea.2015.12.026 |

| [23] |

PFEIFFER S, FLORIO K, PUCCIO D, et al. Direct laser additive manufacturing of high performance oxide ceramics: a state-of-the-art review[J]. Journal of the European Ceramic Society, 2021, 41(13): 6087-6114. DOI:10.1016/j.jeurceramsoc.2021.05.035 |

| [24] |

NOURI A, ROHANI SHIRVAN A, LI Y C, et al. Additive manufacturing of metallic and polymeric load-bearing biomaterials using laser powder bed fusion: a review[J]. Journal of Materials Science & Technology, 2021, 94: 196-215. DOI:10.1016/j.jmst.2021.03.058 |

| [25] |

GALATI M, IULIANO L. A literature review of powder-based electron beam melting focusing on numerical simulations[J]. Additive Manufacturing, 2018, 19: 1-20. DOI:10.1016/j.addma.2017.11.001 |

| [26] |

LIU S Y, SHIN Y C. Additive manufacturing of Ti6Al4V alloy: a review[J]. Materials & Design, 2019, 164: 107552-107574. DOI:10.1016/j.matdes.2018.107552 |

| [27] |

LIU Z Y, ZHAO D D, WANG P, et al. Additive manufacturing of metals: microstructure evolution and multistage control[J]. Journal of Materials Science & Technology, 2022, 100: 224-236. DOI:10.1016/j.jmst.2021.06.011 |

| [28] |

OYELOLA O, CRAWFORTH P, M'SAOUBI R, et al. On the machinability of directed energy deposited Ti6Al4V[J]. Additive Manufacturing, 2018, 19: 39-50. DOI:10.1016/j.addma.2017.11.005 |

| [29] |

RAFI H K, KARTHIK N V, GONG H J, et al. Microstructures and mechanical properties of Ti6Al4V parts fabricated by selective laser melting and electron beam melting[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3872-3883. DOI:10.1007/s11665-013-0658-0 |

| [30] |

LAN L, XIN R Y, JIN X Y, et al. Influences of multiple laser shock peening impacts on microstructure and mechanical properties of Ti-6Al-4V alloy fabricated by electron beam melting[J]. International Journal of Minerals Metallurgy and Materials, 2022. DOI:10.1007/s12613-021-2322-2 |

| [31] |

WYSOCKI B, MAJ P, SITEK R, et al. Laser and electron beam additive manufacturing methods of fabricating titanium bone implants[J]. Applied Sciences, 2017, 7(7): 657-676. DOI:10.3390/app7070657 |

| [32] |

LAN L, XIN R Y, JIN X Y, et al. Effects of laser shock peening on microstructure and properties of Ti-6Al-4V titanium slloy fabricated via selective laser melting[J]. Materials (Basel), 2020, 13(15): 3261-3271. DOI:10.3390/ma13153261 |

| [33] |

LEE Y L, PAN J, HATHAWAY R B, et al. Fatigue testing and analysis: theory and practice[M]. Elsevier, 2005: 190-200.

|

| [34] |

BAI C Y, LAN L, XIN R Y, et al. Microstructure evolution and cyclic deformation behavior of Ti-6Al-4V alloy via electron beam melting during low cycle fatigue[J]. International Journal of Fatigue, 2022, 159: 106784-106796. DOI:10.1016/j.ijfatigue.2022.106784 |

| [35] |

ZHANG P, HE A N, LIU F, et al. Evaluation of low cycle fatigue performance of selective laser melted titanium slloy Ti-6Al-4V[J]. Metals, 2019, 9(10): 1041-1056. DOI:10.3390/met9101041 |

| [36] |

CHERN A H, NANDWANA P, YUAN T, et al. A review on the fatigue behavior of Ti-6Al-4V fabricated by electron beam melting additive manufacturing[J]. International Journal of Fatigue, 2019, 119: 173-184. DOI:10.1016/j.ijfatigue.2018.09.022 |

| [37] |

孙洋洋, 常辉, 方志刚, 等. TC4 ELI钛合金显微组织对低周疲劳性能的影响[J]. 稀有金属材料与工程, 2020, 49(5): 1623-1628. SUN Yangyang, CHANG Hui, FANG Zhigang, et al. Effect of microstructure on low cycle fatigue property of TC4 ELI titanium alloy[J]. Rare Metal Materials and Engineering, 2020, 49(5): 1623-1628. DOI: CNKI:SUN:COSE.0.2020-05-022 |

| [38] |

MORTON P A, MIRELES J, MENDOZA H, et al. Enhancement of low-cycle fatigue performance from tailored microstructures enabled by electron beam melting additive manufacturing technology[J]. Journal of Mechanical Design, 2015, 137(11): 111412-111415. DOI:10.1115/1.4031057 |

| [39] |

REN Y M, LIN X, GUO P F, et al. Low cycle fatigue properties of Ti-6Al-4V alloy fabricated by high-power laser directed energy deposition: experimental and prediction[J]. International Journal of Fatigue, 2019, 127: 58-73. DOI:10.1016/j.ijfatigue.2019.05.035 |

| [40] |

霍浩, 张安峰, 齐振佳, 等. 硼变质激光熔化沉积TC4低周疲劳性能的研究[J]. 中国激光, 2020, 47(12): 85-93. HUO Hao, ZHANG Anfeng, QI Zhenjia, et al. Study on low cycle fatigue performance of boron modified laser melting deposition TC4[J]. Chinese Journal of Lasers, 2020, 47(12): 85-93. DOI:10.3788/cjl202047.1202003 |

| [41] |

MALEKI E, BAGHERIFARD S, BANDINI M, et al. Surface post-treatments for metal additive manufacturing: progress, challenges, and opportunities[J]. Additive Manufacturing, 2021, 37: 101619-101640. DOI:10.1016/j.addma.2020.101619 |

| [42] |

LAN L, JIN X Y, GAO S, et al. Microstructural evolution and stress state related to mechanical properties of electron beam melted Ti-6Al-4V alloy modified by laser shock peening[J]. Journal of Materials Science & Technology, 2020, 50: 153-161. DOI:10.1016/j.jmst.2019.11.039 |

| [43] |

SLAWIK S, BERNARDING S, LASAGNI F, et al. Microstructural analysis of selective laser melted Ti6Al4V modified by laser peening and shot peening for enhanced fatigue characteristics[J]. Materials Characterization, 2021, 173: 110935-110948. DOI:10.1016/j.matchar.2021.110935 |

| [44] |

KUMAR S, CHATTOPADHYAY K, SINGH V. Effect of ultrasonic shot peening on LCF behavior of the Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2017, 724: 187-197. DOI:10.1016/j.jallcom.2017.07.014 |

| [45] |

SPADARO L, HERE?ú S, STRUBBIA R, et al. Effects of laser shock processing and shot peening on 253 MA austenitic stainless steel and their consequences on fatigue properties[J]. Optics & Laser Technology, 2020, 122: 105892-105899. DOI:10.1016/j.optlastec.2019.105892 |

| [46] |

AGUADO-MONTERO S, NAVARRO C, VáZQUEZ J, et al. Fatigue behaviour of PBF additive manufactured Ti6Al4V alloy after shot and laser peening[J]. International Journal of Fatigue, 2022, 154: 106536-106548. DOI:10.1016/j.ijfatigue.2021.106536 |

| [47] |

JIN X Y, LAN L, GAO S, et al. Effects of laser shock peening on microstructure and fatigue behavior of Ti-6Al-4V alloy fabricated via electron beam melting[J]. Materials Science and Engineering: A, 2020, 780: 139199-139207. DOI:10.1016/j.msea.2020.139199 |

| [48] |

KAHLIN M, ANSELL H, BASU D, et al. Improved fatigue strength of additively manufactured Ti6Al4V by surface post processing[J]. International Journal of Fatigue, 2020, 134: 105497-105508. DOI:10.1016/j.ijfatigue.2020.105497 |

| [49] |

CUTOLO A, ELANGESWARAN C, MURALIDHARAN G K, et al. On the role of building orientation and surface post-processes on the fatigue life of Ti-6Al-4V coupons manufactured by laser powder bed fusion[J]. Materials Science and Engineering: A, 2022, 840: 142747-142758. DOI:10.1016/j.msea.2022.142747 |

| [50] |

NIKITIN I, ALTENBERGER I, MAIER H J, et al. Mechanical and thermal stability of mechanically induced near-surface nanostructures[J]. Materials Science and Engineering: A, 2005, 403: 318-327. DOI:10.1016/j.msea.2005.05.030 |

| [51] |

NALLA R K, ALTENBERGER I, NOSTER U, et al. On the influence of mechanical surface treatments—deep rolling and laser shock peening—on the fatigue behavior of Ti-6Al-4V at ambient and elevated temperatures[J]. Materials Science and Engineering: A, 2003, 355: 216-230. DOI:10.1016/s0921-5093(03)00069-8 |

| [52] |

ZHOU J Z, MENG X K, HUANG S, et al. Effects of warm laser peening at elevated temperature on the low-cycle fatigue behavior of Ti6Al4V alloy[J]. Materials Science and Engineering: A, 2015, 643: 86-95. DOI:10.1016/j.msea.2015.07.017 |

| [53] |

ALTENBERGER I, STACH E A, LIU G, et al. An in situ transmission electron microscope study of the thermal stability of near-surface microstructures induced by deep rolling and laser-shock peening[J]. Scripta Materialia, 2003, 48: 1593-1598. DOI:10.1016/s1359-6462(03)00143-x |

| [54] |

ALTENBERGER I, NALLA R K, SANO Y, et al. On the effect of deep-rolling and laser-peening on the stress-controlled low-and high-cycle fatigue behavior of Ti-6Al-4V at elevated temperatures up to 550 ℃[J]. International Journal of Fatigue, 2012, 44: 292-302. DOI:10.1016/j.ijfatigue.2012.03.008 |

| [55] |

SHAO C W, ZHANG P, ZHU Y K, et al. Improvement of low-cycle fatigue resistance in TWIP steel by regulating the grain size and distribution[J]. Acta Materialia, 2017, 134: 128-142. DOI:10.1016/j.actamat.2017.05.004 |

2023, Vol. 31

2023, Vol. 31