在铝及铝合金工业中,晶粒细化常被用于提高材料的强度和塑韧性,减小材料成分偏析、缩松及热裂纹倾向,改善后续加工性能,添加Al-Ti-B等细化剂是目前最为简便有效的铝及铝合金晶粒细化方法[1-3]。

针对晶粒细化机理的研究发现,细化剂中的第二相(TiAl3与TiB2)是α-Al良好的成核基质,起到了细化晶粒的作用[4-6]。氟盐反应[7-8]是Al-Ti-B细化剂的主流制备方法,但制备过程中难以控制第二相的尺寸和分布状况,制约了细化性能的进一步提升;粉末冶金法[9-14]则能够通过改变原料及制备工艺实现对细化剂中第二相尺寸、分布及元素配比的有效调控,有望实现更好的细化效果。

近年来,纳米陶瓷颗粒以其良好的热稳定性及化学稳定性,逐渐被用于铝及铝合金的晶粒细化,纳米颗粒不仅能够为α-Al提供丰富的形核质点,部分颗粒在凝固过程中还会被吸附至固液界面,阻碍液相中的熔质原子向生长界面处的扩散,抑制晶粒长大[15-18]。

然而,此类细化剂细化晶粒的难点在于纳米颗粒的高表面能导致的团聚现象,且其与铝熔体的润湿性差,导致团聚体会在铝熔体中快速沉降,严重削弱了细化效果。提高纳米颗粒在细化剂中的分散性是此类细化剂细化晶粒需要解决的重要问题,电脉冲、超声振动[19-21]等各种尝试都未得到理想结果。近来,高能球磨逐渐被应用于制备微米金属/纳米第二相复合粉末细化剂[22-24],有效减少了颗粒团聚现象,使纳米粒子在Al熔体中的分散更均匀,得到了较好的细化效果,但目前的研究主要集中于细化效果及细化机理,其中关键的纳米第二相颗粒分散性及其对细化效果的影响规律与机理尚不清楚。

本文采用高能球磨法在微米Ti粉上负载纳米TiB2颗粒制备Ti/TiB2粉末细化剂,利用高能球磨提高纳米TiB2颗粒的分散性,然后再通过热挤压制备杆状Al-Ti-B细化剂,进一步提高微米Ti及纳米TiB2颗粒在细化剂中的分散性,对两种细化剂的细化效果进行了研究,重点讨论了高能球磨及热挤压对纳米颗粒分散性的影响,以及分散性对细化效果的作用机理,以期对高细化性能晶粒细化剂的发展提供有益的参考。

1 实验 1.1 细化剂制备机械混合细化剂:按10 ∶1的比例将10 μm的Ti粉、50 nm的TiB2粉末,采用SYH-5三维混料机混料2 h。

Ti/TiB2粉末细化剂:按10 ∶1的比例将10 μm的Ti粉、50 nm的TiB2粉末在氩气保护下采用行星球磨机(MITR YXQM-2L)进行高能球磨,球料比10 ∶1,球磨转速250 r/min,球磨时间4 h,加入1wt. %的硬脂酸作为过程控制剂防止料黏罐。

Al-Ti-B热挤压细化剂:按17.6 ∶82.4在Ti/TiB2粉末细化剂中添加10 μm的Al粉,通过混料-冷压-热挤压工艺获得Al-Ti-B热挤压细化剂,其中,混料采用SYH-5三维混料机混料时间2 h,冷压压力为600 MPa,热挤压温度和挤压比分别为500 ℃和23 ∶1。

1.2 细化实验参照中国《铝钛硼合金线材的评价标准YS/T 447.1—2011》,采用美国KBI环模实验法,细化实验采用的细化剂种类及编号如表 1所示。实验过程中采用氩气进行气氛保护,将工业纯铝(纯度≥99.7%)置于石墨坩埚中加热熔化,铝熔体于730 ℃加入0.5wt. %的C2Cl6除气、静置5 min、撇去浮渣,将细化剂预热至110 ℃,预热后的细化剂加入730 ℃的铝熔体中并持续搅拌(其中细化剂1和2需用铝箔包裹并用钟罩压入熔体),搅拌结束后将熔体保温一定时间,最后浇入200 ℃预热的KBI环模中。细化实验编号及细化剂种类如表 1所示。为了比较不同细化剂对细化效果的影响,将细化剂的添加量用TiB2当量表示,其中细化剂1添加量为0.1wt. %,细化剂2添加量为0wt. %~0.12wt. %,细化剂3添加量为0wt. %~0.1wt. %,细化剂4和5添加量均为0.05wt. %。

| 表 1 实验用细化剂的种类及编号 Table 1 Type and number of refiners used in experiment |

微观形貌:采用透射用场发射透射电子显微镜(FTEM)(Tecnai G2 TF30,荷兰FEI)观察纳米TiB2和粉末细化剂中TiB2纳米颗粒的形貌及分布;采用场发射扫描电子显微镜(FSEM)(日立SU8010)观察高能球磨负载后Ti/TiB2粉末的形貌及Al-Ti-B细化剂的组织形貌,采用配套的EDS对其进行Al、Ti元素分布分析;取与耐火砖接触的细化正方形工业纯铝试样,经打磨、抛光并用0.5vol. % HF腐蚀后,采用FSEM观察TiB2颗粒的分布情况。

晶粒尺寸:对细化试样进行表面打磨和抛光,用混合强酸溶液(HCl ∶HNO3 ∶HF ∶H2O=12 ∶6 ∶1 ∶1) 腐蚀约60 s,观察并拍摄其金相组织照片后,采用Image-pro plus通过截距法测量样品的平均晶粒尺寸,为保证数据的准确性,每次测量200个晶粒,每次随机选择区域测量3次,取平均值后作为细化后工业纯铝的平均晶粒尺寸。

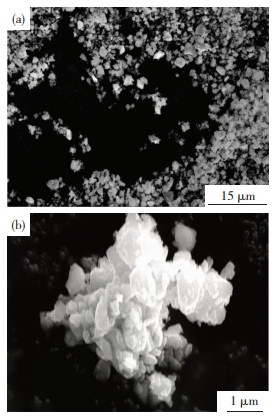

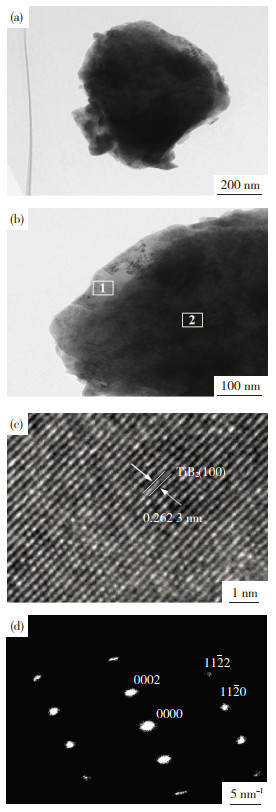

2 结果与讨论 2.1 细化剂形貌图 1及图 2分别为高能球磨后的Ti/TiB2粉末细化剂的SEM形貌及TEM图。球磨后Ti粉的平均颗粒尺寸由10 μm减小至1~3 μm。由图 1(b)可见,Ti粉表面附着有许多细小颗粒,进一步采用TEM判断Ti粉表面破碎态小颗粒的成分,如图 2(a)可以观察到颗粒有明显的质厚衬度:颗粒内部呈黑色,表面呈暗灰色,较薄区域的高分辨率成像如图 2(c)所示,晶面间距为0.262 6 nm,对比标准PDF卡片可以确定其为(100)TiB2,说明表面暗灰色区域物质为纳米TiB2,由图 2(d)中选区电子衍射分析可以确定黑色区域为Ti。综合SEM(图 1)和TEM(图 2)结果,说明通过高能球磨负载成功将纳米TiB2预分散在Ti粉表面,得到了纳米TiB2均匀分散的Ti/TiB2复合粉末。

|

图 1 高能球磨负载Ti/TiB2粉末细化剂SEM图: (a)粉末细化剂;(b)单个颗粒 Fig.1 SEM images of Ti/TiB2 powder refiner prepared by HEBM: (a) powder refiner; (b) single particle |

|

图 2 高能球磨负载Ti/TiB2粉末细化剂TEM图: (a)单个颗粒;(b)局部放大图;(c)图 2(b)中区域1的高分辨TEM分析;(d)图 2(b)中区域2的选区电子衍射花样分析 Fig.2 TEM images of Ti/TiB2 powder refiner prepared by HEBM: (a)single particle; (b) local enlarged image; (c)high-resolution TEM analysis of region 1 in fig. 2(b); (d)analysis of selected area electron diffraction patterns of region 2 in fig. 2(b) |

热挤压Al-Ti-B细化剂垂直于挤压方向横截面的金相及元素分布面扫描如图 3所示,由图 3(a)和(b)可以观察到,热挤压后细化剂无明显孔洞和裂纹,获得的致密组织能够在细化过程中有效避免Ti的氧化烧损,确保Al-Ti反应充分进行,这可以从以下实验现象中得到证实。在细化实验中,采用粉末细化剂时观察到了因Ti烧损而产生的火花以及烧损残留的黑色残渣,而采用热挤压细化剂时此现象显著减少;由图 3(c)可以观察到Ti元素均匀分散在细化剂中,这有利于提高Ti粉及其负载的纳米TiB2加入到熔体中的分散性,获得更高的形核率。

|

图 3 热挤压Al-Ti-B细化剂沿垂直于挤压方向的横截面SEM及EDS图:(a)横截面低倍形貌;(b)横截面高倍形貌;(c)Ti的EDS面扫;(d)Al的EDS面扫 Fig.3 SEM images and EDS results of cross-sectional region of hot extruded Al-Ti-B refiner along extrusion direction: (a) low morphology image of cross-section; (b) high morphology image of cross-section; (c) EDS results of Ti; (d) EDS results of Al |

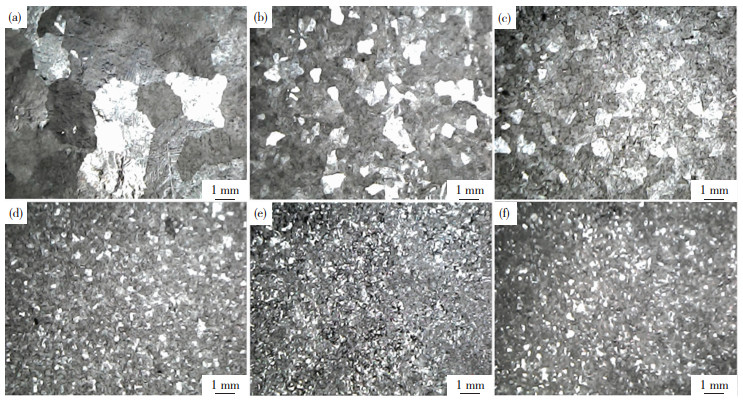

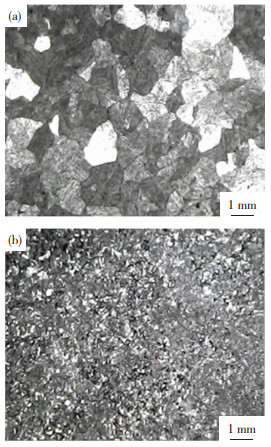

Ti/TiB2粉末细化剂添加量对工业纯铝的细化效果如图 4所示,可以看到,未添加细化剂时(图 4(a)),等轴晶十分粗大,平均尺寸为1 912.4 μm。Ti/TiB2粉末细化剂添加量为0.03wt. %~0.06wt. % TiB2时(图 4(b)~(d)),晶粒细化效果较为明显, 且晶粒尺寸随添加量的增大持续减小,但等轴晶仍较粗大且不均匀,原因是单位体积内有效结晶核心较少,细化效果有限。图 4(e)中将Ti/TiB2粉末细化剂添加量提高至0.1wt.%TiB2时,得到最细小的等轴晶,平均尺寸为74.6 μm。增大细化剂添加量为0.12wt. %TiB2(图 4(f))时,晶粒出现长大趋势,原因是当细化剂添加量过大时,纳米TiB2颗粒易在熔体中发生团聚,使晶粒尺寸不降反升。

|

图 4 Ti/TiB2粉末细化剂2不同添加量细化后工业纯铝晶粒形貌图 Fig.4 Morphologies of refined CPAl with different additions of Ti/TiB2 powder refiner 2:(a)0wt. %TiB2; (b)0.03wt. %TiB2; (c)0.045wt. %TiB2; (d)0.06wt. %TiB2; (e)0.1wt. %TiB2; (f)0.12wt. %TiB2 |

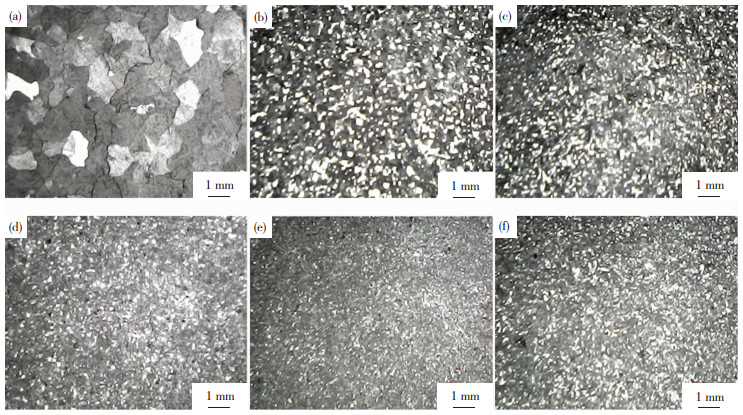

热挤压Al-Ti-B细化剂添加量对晶粒尺寸的影响如图 5所示,可以看到,添加0.015wt. % TiB2细化剂(图 5(a))即可得到一定的细化效果,图 5(b)~(d)显示晶粒尺寸随细化剂添加量增大而减小,细化剂添加量为0.09wt. %TiB2(图 5(e))时得到最佳细化效果,平均晶粒尺寸为60.2 μm,说明热挤压Al-Ti-B细化剂具有更好的细化效果,继续增大添加量至0.1wt. %TiB2(图 5(f))时,也出现了晶粒尺寸增大的现象。

|

图 5 热挤压Al-Ti-B细化剂3不同添加量细化后工业纯铝晶粒形貌图 Fig.5 Morphologies of refined CPAl with different additions of hot extruded Al-Ti-B refiner 3:(a)0.015wt. %TiB2; (b)0.045wt. %TiB2; (c)0.065wt. %TiB2; (d)0.08wt. %TiB2; (e)0.09wt. %TiB2; (f)0.1wt. %TiB2 |

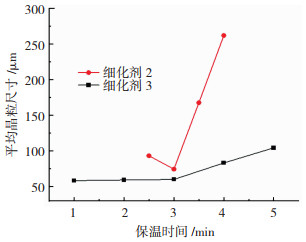

保温时间与晶粒尺寸的关系如图 6所示,可以看到,细化剂2和3均存在最佳保温时间,低于最佳保温时间的细化效果不佳或变化不大,而超过这一时间后会出现细化衰退现象。对于Ti/TiB2粉末细化剂2,当保温时间为2.5 min时可得到较好的细化效果,此时晶粒平均尺寸为93.4 μm。在保温3 min后得到最佳细化效果,平均晶粒尺寸为74.6 μm,保温时间延长至4 min时,晶粒尺寸快速增大到262.1 μm,发生了明显的细化衰退现象;对于热挤压细化剂3,其不仅拥有极快的响应速度,且抗衰退性能也比粉末细化剂2更好,保温1 min后得到最佳细化效果,可将晶粒细化至58.4 μm,保温5 min后仍能保持对工业纯铝良好的细化效果,平均晶粒尺寸为104.5 μm,具有较好的抗衰退性能。

|

图 6 两种细化剂最佳添加量下不同保温时间对细化工业纯铝的平均晶粒尺寸的影响 Fig.6 Effect of heat preservation time on AGS of refined CPAl with optimum additions of two refiners |

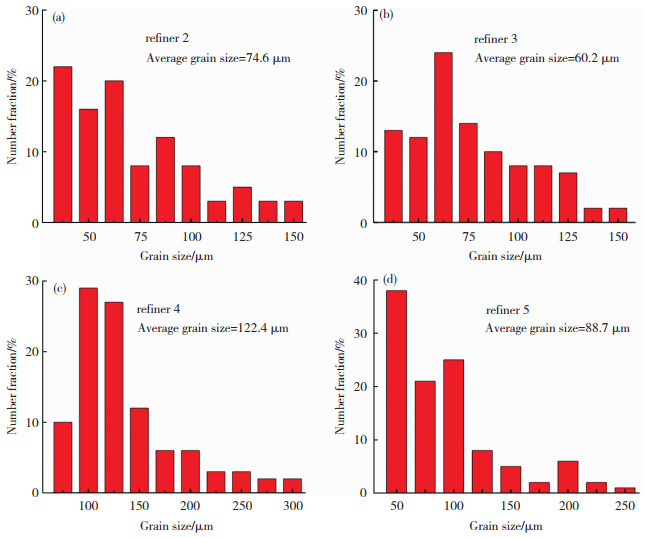

图 7为4种不同细化剂在最佳及设定添加量条件下保温3 min后的晶粒尺寸分布直方图。由图 7可见,对工业纯铝细化效果由好到差的细化剂依次为细化剂3、2、5、4,其细化后纯铝的平均晶粒尺寸及晶粒尺寸范围分别为60.2、74.6、88.7、122.4 μm和30~140 μm、40~150 μm、50~250 μm、75~300 μm,粉末细化剂2相对进口商用细化剂5的晶粒细化效果提升了15%,细化后晶粒的尺寸范围缩小,具有较好的细化性能。同时,热挤压细化剂5相对细化剂5的晶粒细化效果提升了32%,细化后晶粒的尺寸范围进一步缩小、尺寸均匀性更好,细化性能优异。

|

图 7 不同晶粒细化剂细化后工业纯铝的平均晶粒尺寸及晶粒尺寸分布直方图 Fig.7 AGS and grain size distribution histogram of refined CPAl with different grain refiners |

纳米TiB2颗粒及其团聚体的沉降速度可用Stokes定律表示。

| $ V_{\mathrm{p}}=\frac{2 g\left(\rho_{\mathrm{s}}-\rho_1\right)}{\eta} r^2 $ | (1) |

式中:Vp为颗粒的沉降速度;g为重力加速度;ρs和ρ1分别为颗粒及熔体的密度;η是熔体在一定温度下的黏度,Al熔体在730 ℃时黏度为1.13 mPa·s;r为颗粒半径。显然,式(1)中颗粒沉降速度随颗粒尺寸增大而显著增大,5 μm颗粒沉降速度为789.2 μm/s,是50 nm颗粒的1万倍,因此,TiB2颗粒团聚体在细化过程中会快速沉降至熔体底部,失去细化晶粒的作用。

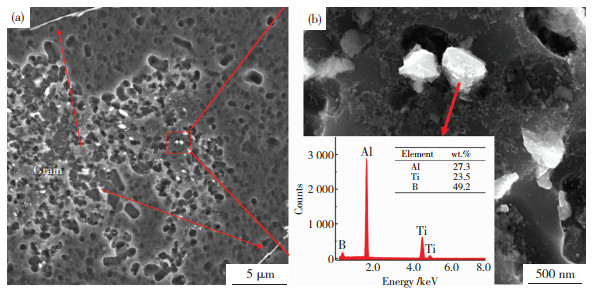

图 8是经热挤压细化剂3细化后工业纯铝的FSEM图,可以观察到晶粒内部存在许多形状不规则的白色颗粒,采用EDS点扫描确认为纳米TiB2,这些颗粒与Al基体之间结合良好,但存在轻微团聚现象,同时颗粒周围分布有许多Al3Ti相被腐蚀形成的凹坑。

|

图 8 细化后纯铝晶粒FSEM图:(a)纳米TiB2颗粒分布在晶粒内部;(b)局部区域放大图和EDS点扫图 Fig.8 FSEM images of pure aluminum grains after refinement: (a) distribution of TiB2 NPs inside grains; (b) local enlarged image and EDS results |

图 9是纳米颗粒细化晶粒示意图,当细化剂加入Al熔体后,Al-Ti反应生成热稳定性差的Al3Ti,随后其熔解并在颗粒周围形成富Ti区,熔体中的Ti原子被吸附至TiB2颗粒的(0001)面而形成单原子层的Al3Ti二维化合物,改善了TiB2与Al的点阵匹配度,使之成为更良好的异质形核核心,促进α-Al在其表面形核[24];在晶粒长大阶段,部分单独的纳米TiB2颗粒被吸附至固液界面,排列在α-Al晶界处形成纳米颗粒壳层,能够有效抑制液相熔质原子向界面扩散,从而限制晶粒生长[18]。弥散分布的纳米TiB2颗粒通过在形核与长大阶段的复合作用,显著细化了纯铝晶粒;而如图 9(c)所示,尺寸较大的团聚体会快速沉降至熔体底部,无法参与晶粒的形核及抑制生长过程。

|

图 9 纳米TiB2的晶粒细化过程示意图: (a)细化剂加入熔体;(b)反应生成Al3Ti;(c)Al3Ti溶解形成富Ti区;(d)TiB2表面形成Al3Ti二维化合物;(e)纳米TiB2参与形核并抑制长大 Fig.9 Schematic diagram of TiB2NPs-induced grain refinement process: (a)inoculation of refiner in melt; (b)formation of Al3Ti; (c)dissolution of Al3Ti and formation of Ti-rich zone; (d)formation of Al3Ti two-dimension compound on TiB2 surface; (e)TiB2NPs-induced nucleation and growth-inhibition |

由图 4观察到,高能球磨后纳米TiB2被镶嵌在Ti粉表面,提高了纳米TiB2颗粒的分散性。同时,图 10中高能球磨负载得到的细化剂2的细化效果远优于机械混合细化剂1,说明高能球磨过程缓解了颗粒间的团聚现象,分散性提升后的纳米TiB2颗粒能够为α-Al提供更多的形核基底,因此,得到了更细小的晶粒。

|

图 10 不同细化剂细化后工业纯铝晶粒形貌图:(a)细化剂1;(b)细化剂2 Fig.10 Morphologies images of refined CPAl with different refiners: (a)refiner 1;(b)refiner 2 |

由图 7(a)和(b)可以观察到,粉末细化剂2细化后的工业纯铝晶粒尺寸集中在40~60 μm,但仍存在较大的晶粒(>150 μm),原因是粉末细化剂添加时部分Ti粉会无法避免地出现氧化烧损,导致部分细化剂失效,并且高能球磨负载对纳米颗粒的分散能力有限,镶嵌在Ti粉表面的TiB2颗粒仍存在一定程度的团聚,在细化过程中通过机械搅拌无法将其破碎,这些尺寸较大的团聚体无法作为有效形核质点,且其沉降速度极快,也导致部分细化剂未起到作用。而采用热挤压细化剂3的工业纯铝,晶粒尺寸大部分在100 μm以下,并存在30 μm左右的晶粒,说明热挤压过程进一步分散了Ti负载的TiB2颗粒,使有效颗粒数量密度得以提高,从而获得了更好的细化效果。

此外,对比细化剂2和3,发现热挤压细化剂3具有更好的细化效果的和更好的抗衰退性能;首先,细化过程中Al-Ti反应生成Al3Ti是一个剧烈的放热反应,其放出的热量会使熔体温度急剧升高、粘度减小,加速颗粒沉降。与Ti/TiB2粉末细化剂2相比,热挤压细化剂3基体中含有大量的Al,其熔化吸收了部分Al-Ti反应释放的热量,使熔体温度上升的幅度减小、熔体粘度较高,TiB2颗粒的沉降速度较小;其次,热挤压在将Ti粉预分散在Al-Ti-B细化剂基体中的同时,也减小和分散了粉末细化剂中的团聚体,使之在后续的细化过程中均匀分散在熔体内,从而减缓纳米TiB2颗粒的沉降速度,有利于其长时地在熔体中充当异质形核基质,持续起到细化晶粒的作用,改善细化剂的抗衰退性能。

3 结论1) 通过高能球磨负载制备了Ti/TiB2粉末细化剂,实现了Ti粉对TiB2颗粒的负载和分散,提升了纳米TiB2颗粒在细化剂中的分散性;细化剂添加量为1wt. %TiB2、保温3 min时得到最佳细化效果,可将工业纯铝平均晶粒尺寸细化至74.6 μm。

2) 向Ti/TiB2粉末细化剂中添加Al粉并通过后续混料-冷压-热挤压制备了Al-Ti-B细化剂,热挤压将Ti粉及TiB2颗粒进一步均匀分散在细化剂基体内,使细化效果提升至优于进口细化剂(AMG)的最佳水平,得到最小平均晶粒尺寸58.4 μm,同时改善了细化剂的抗衰退性能。

3) 不同细化剂细化效果及抗衰退性能的对比分析表明,球磨负载及热挤压有效提高了纳米TiB2在细化剂中的分散性,进而减缓了细化剂在铝熔体内的沉降速度,使弥散分布的纳米TiB2颗粒得以长时、有效地参与细化过程,使其不仅在形核过程中可充当异质形核基质,还在长大过程中具有钉扎晶界限制晶粒长大的作用。热挤压Al-Ti-B细化剂, 通过其中均匀分散的纳米TiB2颗粒对晶粒的形核促进和长大抑制的协同作用,获得了优异的细化效果。

| [1] |

WANG F, LIU Z, QIU D, et al. Revisiting the role of peritectics in grain refinement of Al alloys[J]. Acta Materialia, 2013, 61(1): 360-370. DOI:10.1016/j.actamat.2012.09.075 |

| [2] |

MINAGAWA A, PIPER M. Mechanism of high grain refinement effectiveness on new grain refiner "TiBAl Advance"[C]//Cham: Springer International Publishing, 2021: 844-849. DOI: 10.1007/978-3-030-65396-5_111

|

| [3] |

WANG T, CHEN Z, FU H, et al. Grain refining potency of Al-B master alloy on pure aluminum[J]. Scripta Materialia, 2011, 64(12): 1121-1124. DOI:10.1016/j.scriptamat.2011.03.001 |

| [4] |

MEN H, FAN Z. Effects of solute content on grain refinement in an isothermal melt[J]. Acta Materialia, 2011, 59(7): 2704-2712. DOI:10.1016/j.actamat.2011.01.008 |

| [5] |

LI J, HAGE F S, RAMASSE Q M, et al. The nucleation sequence of α-Al on TiB2 particles in Al-Cu alloys[J]. Acta Materialia, 2021, 206: 116652-116661. DOI:10.1016/j.actamat.2021.116652 |

| [6] |

ZHANG L L, JIANG H X, HE J, et al. Kinetic behaviour of TiB2 particles in Al melt and their effect on grain refinement of aluminium alloys[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(8): 2035-2044. DOI:10.1016/S1003-6326(20)65358-4 |

| [7] |

付莹, 付连生, 张宇博, 等. La对氟盐法制备Al-Ti-B-La反应机理及其细化效果的影响[J]. 中国有色金属学报, 2020, 30(8): 1781-1790. FU Ying, FU Liansheng, ZHANG Yubo, et al. Influence of La addition on reaction mechanism of Al-Ti-B-La refiner by halide salt route and its grain refining performance[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(8): 1781-1790. DOI:10.11817/j.ysxb.1004.0609.2020-35819 |

| [8] |

XUE J, WANG J, HAN Y F, et al. Behavior of CeO2 additive in in-situ TiB2 particles reinforced 2014 Al alloy composite[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(5): 1012-1017. DOI:10.1016/S1003-6326(11)61277-6 |

| [9] |

DING W, XU C, ZHANG H, et al. Effect of Al-5Ti-0.62C-0.2Ce master alloy on the microstructure and tensile properties of commercial pure Al and hypoeutectic Al-8Si alloy[J]. Metals, 2017, 7(6): 227. DOI:10.3390/met7060227 |

| [10] |

DAVIS T A, BICHLER L, D'ELIA F, et al. Effect of TiBor on the grain refinement and hot tearing susceptibility of AZ91D magnesium alloy[J]. Journal of Alloys and Compounds, 2018, 759: 70-79. DOI:10.1016/j.jallcom.2018.05.129 |

| [11] |

DAVIS T A, BICHLER L. Novel fabrication of a TiB2 grain refiner and its effect on reducing hot tearing in AZ91D magnesium alloy[J]. Journal of Materials Engineering and Performance, 2018, 27(9): 4444-4452. DOI:10.1007/s11665-018-3577-2 |

| [12] |

AZAD A, BICHLER L, ELSAYED A. Effect of a novel Al-SiC grain refiner on the microstructure and properties of AZ91E magnesium alloy[J]. International Journal of Metalcasting, 2013, 7(4): 49-59. DOI:10.1007/BF03355564 |

| [13] |

VICARIO I, POULON-QUINTIN A, LAGOS M, et al. Effect of material and process atmosphere in the preparation of Al-Ti-B grain refiner by SHS[J]. Metals, 2015, 5(3): 1387-1396. DOI:10.3390/met5031387 |

| [14] |

韩小伟, 张瑞英, 王鹏. Al-TiO2-C晶粒细化剂对工业纯铝细化效果的影响[J]. 材料工程, 2017, 45(10): 65-70. HAN Xiaowei, ZHANG Ruiying, WANG Peng. Effect of Al-TiO2-C grain refiners on refinement of industrial pure aluminum[J]. Journal of Materials Engineering, 2017, 45(10): 65-70. DOI:10.11868/j.issn.1001-4381.2015.000521 |

| [15] |

WANG K, JIANG H, WANG Q, et al. A novel method to achieve grain refinement in aluminum[J]. Metallurgical and Materials Transactions A, 2016, 47(10): 4788-4794. DOI:10.1007/s11661-016-3668-3 |

| [16] |

ZHAO K, GAO T, YANG H, et al. Enhanced grain refinement and mechanical properties of a high-strength Al-Zn-Mg-Cu-Zr alloy induced by TiC nano-particles[J]. Materials Science and Engineering: A, 2021, 806: 140852-140864. DOI:10.1016/j.msea.2021.140852 |

| [17] |

WANG K, JIANG H Y, WANG Q D, et al. Nanoparticle-induced nucleation of eutectic silicon in hypoeutectic Al-Si alloy[J]. Materials Characterization, 2016, 117: 41-45. DOI:10.1016/j.matchar.2016.04.016 |

| [18] |

WANG K, JIANG H Y, JIA Y W, et al. Nanoparticle-inhibited growth of primary aluminum in Al-10Si alloys[J]. Acta Materialia, 2016, 103: 252-263. DOI:10.1016/j.actamat.2015.10.005 |

| [19] |

LYU Y, DING R, XU G, et al. Effect of electric current pulses on TiB2 particle dispersion in aluminum alloy melt[J]. Materials Letters, 2020, 274: 127891-127894. DOI:10.1016/j.matlet.2020.127981 |

| [20] |

GAO Q, WU S, LÜ S, et al. Improvement of particles distribution of in-situ 5vol%TiB2 particulates reinforced Al-4.5Cu alloy matrix composites with ultrasonic vibration treatment[J]. Journal of Alloys and Compounds, 2017, 692: 1-9. DOI:10.1016/j.jallcom.2016.09.013 |

| [21] |

ZHAO B, CAI Q, LI X, et al. Effect of TiC nanoparticles supported by Ti powders on the solidification behavior and microstructure of pure aluminum[J]. Metals and Materials International, 2018, 24(5): 945-954. DOI:10.1007/s12540-018-0122-7 |

| [22] |

LI X, CAI Q, ZHAO B, et al. Grain refining mechanism in pure aluminum with nanosized TiN/Ti composite refiner addition[J]. Journal of Alloys and Compounds, 2017, 699: 283-290. DOI:10.1016/j.jallcom.2016.12.367 |

| [23] |

KARBALAEI AKBARI M, BAHARVANDI H R, MIRZAEE O. Fabrication of nano-sized Al2O3 reinforced casting aluminum composite focusing on preparation process of reinforcement powders and evaluation of its properties[J]. Composites Part B: Engineering, 2013, 55: 426-432. DOI:10.1016/j.compositesb.2013.07.008 |

| [24] |

FAN Z, WANG Y, ZHANG Y, et al. Grain refining mechanism in the Al/Al-Ti-B system[J]. Acta Materialia, 2015, 84: 292-304. DOI:10.1016/j.actamat.2014.10.055 |

2023, Vol. 31

2023, Vol. 31