微纳尺度下,材料表面的摩擦磨损具有明显的尺度效应,接触界面间的减摩抗磨问题一直是纳米技术研究领域的热点问题。微纳米元器件的设计、制造和安装过程中的摩擦磨损问题是不可避免的,零件表面形貌和润滑等摩擦因素对工件寿命起至关作用。研究微表面形貌及纳米金属镀层润滑的刮擦和磨削加工非常必要[1]。

目前分子动力学(Molecular Dynamics, MD)模拟方法已经成为研究纳米尺度下材料测试和加工接触过程的有效方法,被广泛应用于纳米加工和摩擦磨损的研究。材料纳米尺度的纹理会影响基体材料的接触力学响应。如南江红等[1]通过MD方法研究了单晶铜基体的表面纹理方向和纹理密度对干摩擦接触过程的影响,研究表明,不同的纹理表面对摩擦力影响显著且不改变摩擦力的波动周期,但该研究未讨论金属镀层对铜基体的润滑效果。Li等[2]采用MD方法从位错、摩擦系数和原子堆积等角度研究了单晶铜基体的表面纹理和刮头数量对干摩擦接触过程的影响,结果表明表面纹理对材料堆积和塑性变形有重要影响。李勇等[3-4]针对单晶铜切削过程中表面缺陷及加工过程中切屑堆积效应进行了原子尺度模拟,研究表明切削厚度和速度越大,位错缺陷区域越大,表面的微小缺陷不影响摩擦过程。Ai等[5]研究了金刚石磨削碳化硅的机理,研究发现温升效应主要来源于塑性变形生热和摩擦生热。Ji等[6-8]从硅铜双层膜及化合物的角度研究了接触过程中基体变形和裂纹形成的机理,结果表明位错和塑性变形主要集中在铜膜区域。Ren等[9-10]研究了磨削速度、磨削深度和磨粒尺寸对单晶镍基体的亚表面缺陷的影响,研究发现,接触过程中因黏附作用导致的弹塑性变形是造成摩擦力波动的主要原因。

为了降低接触过程的摩擦磨损,通常会选择在工件表面进行镀膜处理,金属镍通常被选作为材料的保护层。如马俊等[11-12]研究基底纹理密度、干涉深度和刮头尺寸对镍铜双层膜刮擦行为的影响,研究表明纹理的差异会造成不同程度的位错缺陷,特定纹理具有一定的减摩效果,镍膜可以有效抑制裂纹的扩展,但该研究未讨论镍膜晶格角度及矩形凸体纹理方向对刮擦过程的作用。张岩[13]对镍铜双层膜进行了机械性能研究,研究发现,切削速度越大越容易产生位错及应变,容易造成加工硬化现象。Fang等[14]研究了镍铜双层膜在磨削条件下的表面损伤情况。Sarac等[15]采用电沉积技术研究了镍铜薄膜的生长及其表面形貌,结果表明镍铜薄膜的表面粗糙度与温度为正相关关系。综上研究表明,表面纹理、磨粒尺寸和接触深度等因素对微纳尺度下的加工和刮擦接触过程产生影响。目前,大多数研究集中于微纳尺度的干摩擦接触,尚未见在双层膜的基础上考虑纹理方向和材料晶体学方向对镀膜润滑刮擦影响的研究报道。因此,微纳尺度下镀膜润滑摩擦和磨损机理有待进一步深入研究。

本文在镍铜双层膜的研究基础上,考虑了双层膜下的表面纹理和晶体学方向对镍铜双层膜刮擦接触的影响,利用MD方法分析了不同纹理条件下晶体学方向、纹理方向、磨粒半径和接触深度等因素对镍铜双层膜摩擦过程和基体变形的影响,以期为金属膜的摩擦性能和超精密加工提供参考。

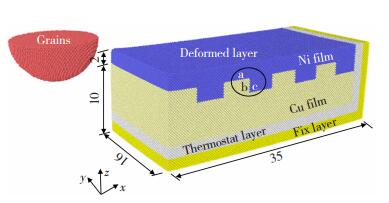

1 分子动力学建模刚性半球体与弹性基体的接触模型是接触力学研究所采用的经典接触模型之一[16]。受限于分子力学建模条件,在多层膜工况下采用经典的矩形凸体来表征粗糙表面形貌。此模型是在铜基体的基础上,引入了镍膜晶体学方向和矩形凸体纹理方向等因素,研究刚性磨粒对镍铜基体的刮擦作用。图 1为本文构建的分子动力学模拟仿真模型的三维示意图。该模型由3部分组成,分别为磨粒、基体上部的镍膜及下部的铜膜。弹性基体分为3个层,分别是固定层、恒温层和牛顿层,固定层和恒温层的厚度为1.5 nm。基本模拟参数如表 1所示,基体3个维度的尺寸分别为35 nm×16 nm×12 nm。根据微纳尺度条件下表面形貌的研究结论[2, 17],对镍铜基体采用矩形纹理。矩形纹理的参数分别由a, b和c表征,其中a和b分别为4和2 nm。3个坐标轴方向分别对应镍铜基体原子的[1 0 0]、[0 1 0]和[0 0 1]晶向,其中x和y方向设置为周期性边界条件,z方向为自由边界条件。模拟过程中控制恒温层的温度为300 K。在建模时,磨粒与基体保持适当的距离有助于体系在弛豫阶段达到平衡状态。在整个模拟接触过程中采用了NVE模拟系综,磨粒始终沿x正方向进行移动。在接触过程中基体会承受来自平行于磨粒运动方向(x方向)的切向力和垂直于磨粒运动方向(z方向)的法向力。

|

图 1 金刚石磨粒与镍铜基体分子动力学接触模型的三维示意图(单位: nm) Fig.1 3D diagram of molecular dynamics contact model between diamond abrasive grains and nickel-copper substrates |

| 表 1 基本模拟参数 Table 1 Basic simulation parameters |

镍铜基体采用嵌入原子作用势函数(Embedded Atom Method, EAM)描述Cu-Cu原子、Ni-Ni原子和Ni-Cu原子间的相互作用。EAM势函数公式为:

| $ E_{\mathrm{tot}}=\sum\limits_i E_i\left(\rho_i\right)+\frac{1}{2} \sum\limits_{i \neq j} \varphi_{i j}\left(r_{i j}\right) $ | (1) |

| $ \rho_i=\sum\limits_{i \neq j} \rho_j\left(r_{i j}\right) $ | (2) |

式中:Etot为整个系统的原子势能;φij为原子i和原子j之间的距离;Ei为原子i嵌入时的嵌入能;ρi为除i之外的所有原子在i处产生的电子密度;ρj为原子j在原子i处产生的电子密度函数。

在势函数确定后,通过对势函数中rij求导就可得出原子间的作用力Fij, 即

| $ F_{i j}=-\frac{\mathrm{d} E_v\left(r_{i j}\right)}{\mathrm{d} r_{i j}} $ | (3) |

作用在第i个原子上的总原子力等于其截断半径内所有原子对该原子作用力的合力,即

| $ F_i=\sum\limits_j F_{i j}=-\frac{\sum\limits_j \mathrm{~d} E_v\left(r_{i j}\right)}{\mathrm{d} r_{i j}} $ | (4) |

使用Lj势函数描述C-Ni和C-Cu原子间的相互作用[18]。Lj势函数公式如下:

| $ U(r)=4 \varepsilon\left[\left(\frac{\sigma}{r}\right)^{12}-\left(\frac{\sigma}{r}\right)^6\right] $ | (5) |

| $ \sigma_{i j}=\frac{1}{2}\left(\sigma_{i i}+\sigma_{i j}\right) $ | (6) |

| $ \varepsilon_{i j}=\sqrt{\varepsilon_{i i} \times \varepsilon_{i j}} $ | (7) |

式中:U为相互作用能量;ε为用来描述势能最低点至势能为零的差的能量参数;σ用来反映原子间的平衡距离;r为原子对间的真实距离。如表 2所示,C-C单原子间Lj势函数参数为:ε=6.369 5,σ=0.135 41 nm。Cu-Cu单原子间Lj势函数参数为:ε=2.044 6 eV,σ=0.235 19 nm。Ni-Ni单原子间Lj势函数参数为:ε=2.075 7 eV,σ=0.220 94 nm。故由上述公式可得:C-Ni原子间的作用参数为:ε=3.636 1 eV, σ=0.178 18 nm。C-Cu原子间的相互作用参数为:ε=3.608 7 eV, σ=0.185 3 nm[19-20]。

| 表 2 Lj势函数原子间作用参数 Table 2 Atomic interaction parameters of Lj potential function |

本模拟采用LAMMPS[21]软件进行分子动力学模拟,采用OVITO[22]软件对模拟结果进行可视化分析,通过共近邻分析(Common Neighbor Analysis, CNA)和位错分析(Dislocation Analysis, DXA)命令分析原子的瞬态特征及基体的变形情况。

2 结果与讨论 2.1 纹理方向和镍膜晶格角度对刮擦过程的影响不同于宏观状态下的接触分析,微纳尺度下需要考虑到各向异性对模拟结果的影响,故本工作考虑了5种晶体学方向和6种纹理方向的工况,对镍铜基体进行刮擦模拟。根据文献的设置方法[1, 11, 23],综合考虑本文模型的镍铜双层膜特点,选取了合适的纹理方向和晶体学方向模拟水平,在建模过程中完成初始的晶体学方向和纹理方向参数的设定。具体参数设置如表 3所示。

| 表 3 纹理方向与晶体学方向对刮擦影响的模拟参数 Table 3 Simulation parameters for the effect of texture direction and crystallographic orientation on scratching |

由于晶体学方向的表达较为复杂,故采用晶格角度代替晶体学方向,以下均采用晶格角度进行表述。以0°晶格角为例,此工况下x、y和z轴分别对应[100]、[010]和[001]的晶格方向。此外,晶体学方向参数的选取应是整数,且可以为非单位向量。具体模拟参数见表 4。

| 表 4 晶格角度与晶体学方向参数对照表 Table 4 Contrast of lattice angle and crystallographic orientation |

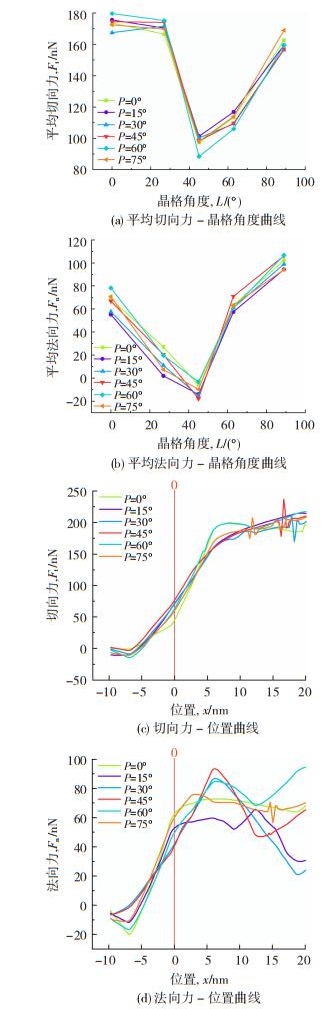

图 2所示为6种纹理方向下的基体表面结构示意图。不同镍膜纹理方向在接触过程中的平均接触力随晶格角度的关系如图 3所示。观察图 3(a)和(b)可知,在不同镍膜纹理方向下的接触力随晶格角度的变化趋势一致。研究发现,镍镀膜铜基体的接触力均值先降低再升高,镍膜6种纹理方向均在晶格角度为45°时取得最小接触力。在同一纹理方向下的不同晶格角度间的接触力的均值之差较大,表明晶格角度对刮擦接触过程影响显著。研究发现,在定晶格角度下的不同纹理方向间的接触力的均值差异较小且无明显规律,说明镍膜的不同表面纹理方向对接触摩擦过程影响较小。

|

图 2 6种不同纹理方向示意图 Fig.2 Diagram of six different texture directions |

|

图 3 不同纹理方向和晶格角度下的平均接触力曲线和接触力曲线 Fig.3 Average contact force curves and contact force curves under different texture directions and lattice angles: (a) average tangential force-lattice angle curves; (b) average normal force-lattice angle curves; (c) tangential force-position curves; (d) normal force-position curves |

接触力随磨粒位移的变化曲线如图 3(c)和(d)所示。红线所在的0位置处表示基体的外侧与磨粒轴线重合处。分析可知,在0位置之前基体已受到磨粒的作用,切向力开始增大,表明在一定距离内原子间产生相互作用。接触初始的切向力随位移的增加而增加,而后切向力增加的速率降低,并伴随有不同程度的波动。表明在接触之初,接触面积和相互作用的原子数量有限,故切向力较小。随着磨粒接触的深入,接触面积以及相互作用原子数量增加,刮擦阻力增大,故切向力也随之增大。当磨粒完全进入基体,接触面积与相互作用的原子数量处于动态的稳定阶段,此时刮擦阻力及磨粒前进所需能量也达到稳定,因此切向力的增长速率变缓并趋于稳定。在0位置之前,法向力与切向力的变化趋势相同。随着磨粒完全进入基体,法向力的波动比切向力更剧烈,表明基体位错及原子结构重构现象受法向力的影响更显著。接触过程中基体的弹塑性变形、内部位错和原子晶格结构的重构对接触力的波动产生显著影响。

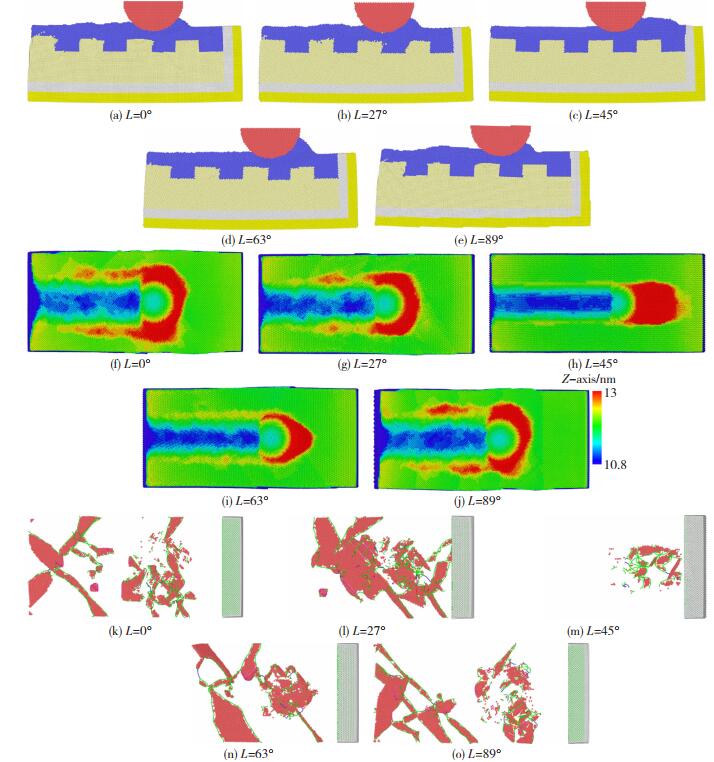

由于晶格角度对刮擦过程影响显著,故本文进一步在纹理方向为0°的工况下对5种晶格角度的镍铜基体摩擦接触过程进行讨论。刮擦后的纵向剖面原子构型图、表面原子分布图和内部位错及晶格重构原子分布图分别如图 4(a-e)、图 4(f-j)和图 4(k-o)所示。

|

图 4 不同晶格角度下的基体磨损构型图:纵向刨面原子构型图(a-e)、表面原子分布图(f-j)和内部位错及晶格重构原子分布图(k-o) Fig.4 Substrate wear configurations at different lattice angles: atomic configuration of longitudinal profile (a-e); surface atomic distribution (f-j); distribution of internal dislocations and lattice reconstruction atoms (k-o) |

不同晶格角度下镍铜基体的弹塑性变形、原子堆积和位错在接触过后表现出明显差异。观察图 4(a)、(f),(b)、(g)和(e)、(j)可知,镍膜晶格角度为0°、27°和89°的基体在刮擦过后变形最为严重,矩形凸体很难保持初始形状。沟道两侧产生大量的堆积原子,部分原子因黏附作用呈半环形包围磨粒并向四周扩散,磨粒底部产生大量的位错和晶格重构原子。由图 4(d)、(i)和(n)可知,晶格角度为63°时的矩形凸体变形程度次之,基本能够维持原来的形状,原子堆积、表面结构变形和位错程度较好。对应于晶格角度为45°的图 4(c)、(h)和(m)的位错和基体变形程度最小。

观察图 4(f-j)可知,在刮擦表现较好的工况下,表面原子分布完整且结构变形较小,沟道两侧无明显原子堆积现象[3-4]。基体凸体的倾斜变形方向与磨粒运动方向保持一致。接触初始的凸体变形程度最为严重。磨粒与基体接触后,基体以塑性变形为主,并伴随有一定程度的弹性回复。在磨粒未刮擦到的部分,对应的矩形凸体无明显变形。表明在刮擦过程中,磨粒对基体的作用范围是有限的。分析图 4可知,晶格角度对基体的刮擦接触过程产生显著的影响,塑性变形主要表现为基体的位错滑移和表面原子堆积[9]。

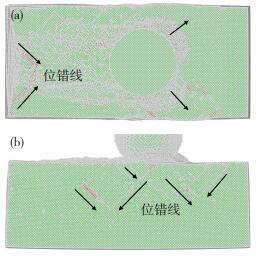

观察图 5(a-b)可以发现,在刮擦过程中,位错主要是在磨粒周围的原子中形核生长并与刮擦方向或磨粒轴线方向近似呈正负45°方向向外生长,这将进一步导致位错区域的扩大[16-17]。

|

图 5 DXA构型图:(a)俯视图; (b)主视图 Fig.5 DXA configurations: (a) top view; (b) main view |

考虑5种不同纹理密度的分布类型,下文将研究纹理分布密度对镍铜基体刮擦的影响。具体模拟参数如表 5所示。

| 表 5 纹理分布对刮擦影响的模拟参数 Table 5 Simulation parameters for the effect of texture distribution on scratching |

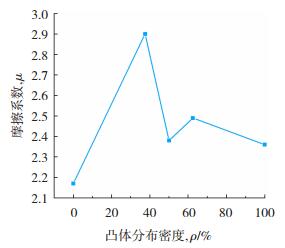

0%和100%的纹理密度代表了基体矩形纹理分布的两种极限情况,即镍铜界面间不存在凸体和凹槽。基体存在凸体的工况分别对应37.5%、50%和62.5%的3个等差水平的纹理分布。不同基体纹理密度下的摩擦系数变化趋势如图 6所示,可以发现,摩擦系数随分布密度的增加呈升高-降低-升高-降低的趋势。将37.5%、50%和62.5%的3种基体存在纹理分布的工况进行对比,纹理密度为37.5%和62.5%时的摩擦系数较大,表明在此工况下二者的接触载荷较大,基体变形严重。纹理密度为50%的工况下的摩擦系数最小。对比纹理密度为100%和0%的两种极限工况,0%时的摩擦系数较小,表明在一定范围内,镍膜厚度的增加提升了镍铜间的界面作用,有效阻碍了接触过程中位错的生长和扩散。

|

图 6 不同纹理密度-摩擦系数曲线 Fig.6 Different texture density-friction coefficient curves |

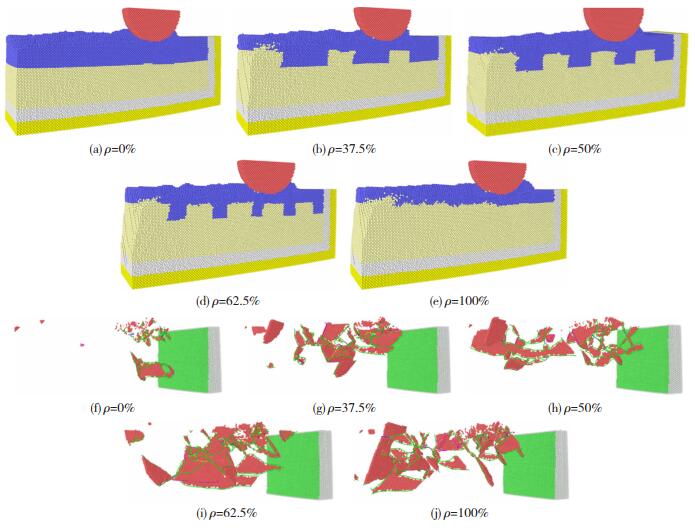

不同纹理密度下的镍铜基体刮擦后的轴侧纵向剖面原子构型图和位错及晶格原子重构分布图分别如图 7(a-e)、图 7(f-j)所示,分别对应0%、37.5%、50%、62.5%和100%的纹理密度,可以看到,不同纹理密度下基体表面的原子堆积和凸体的形变程度均存在明显差异。观察图 7(b)、(g)和(d)、(i)可知,在纹理密度为37.5%和62.5%的工况下,矩形凸体和基体表面在刮擦后沿磨粒运动方向产生较大变形和位错。观察图 7(c)、(h)和(e)、(j)可知,50%和100%纹理密度对应的基体变形程度次之。观察图 7(a)和(f)可知,纹理密度为0%时的基体结构的变形、位错和重构原子数量最小,基本保持初始形状。

|

图 7 轴侧纵向刨面原子构型图(a-e)和内部位错及晶格重构原子分布图(f-j) Fig.7 Atomic configuration of longitudinal profile from axial side view (a-e) and distribution of internal dislocations and lattice reconstruction atoms (f-j) |

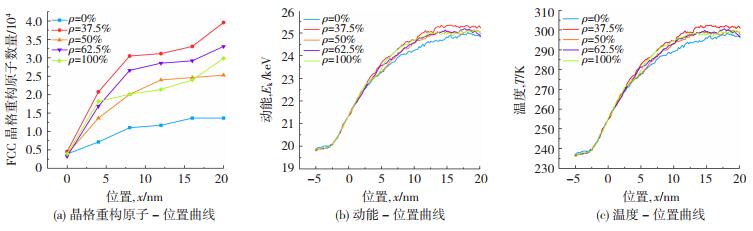

图 8(a)为5种纹理分布下的重构原子数量随刮擦距离的变化趋势,可以看到,随着刮擦距离的增加,FCC晶格转化成其他原子结构的原子数量逐渐增加,基体矩形纹理密度对原子的晶格重构影响显著。晶格重构原子数量的增长速率具有急剧增长-缓慢增加的趋势。表明在经过一定刮擦距离之后,磨粒与基体接触的原子数量相对稳定,刮擦阻力处于稳定值。刮擦过程中的动能-位置曲线和温度-位置曲线分别对应图 8(b)和图 8(c),结果表明,随着刮擦距离的增加,温度和动能均呈现先上升后趋于平缓,大约在15 nm附近趋于稳定。不同纹理分布条件下的动能和温度变化趋势相似。观察图 8(b)和(c)可知,37.5%纹理密度下的动能差和温度差最大,纹理分布为0%时最小。此结论与图 6摩擦系数曲线和图 8(a)晶格重构原子数量曲线趋势相对应。较大的温度差和势能差表明,为了保持磨粒运动状态,需要更多的能量来克服接触阻力。获得更多能量的磨粒会对基体造成进一步的损伤,导致基体产生更多的位错滑移区域。

|

图 8 不同纹理分布下的晶格重构原子数量、动能和温度变化曲线 Fig.8 Curves of lattice reconstruction atomic number, kinetic energy, and temperature for different texture distributions |

综合分析表明,基体纹理密度对刮擦接触过程产生显著影响。在无凸体分布的情况下,对比纹理密度为0%和100%两种工况,发现在界面效应的作用下,镍膜厚度的增加导致材料名义硬度增加,有利于镍铜界面对位错生长的限制,进而提高了基体表面的抗磨作用[16]。在有凸体的工况下,发现纹理密度50%的工况下产生较少的位错和重构原子,表明特定的纹理密度使得基体表面具有一定的减摩效果。

2.3 磨粒半径与接触深度对刮擦过程的影响考虑3种磨粒半径和5种接触深度的工况,对基体进行刮擦模拟。具体参数如表 6所示。

| 表 6 磨粒半径与干涉深度对刮擦过程影响的模拟参数 Table 6 Simulation parameters for the effect of abrasive grain radius and interference depth on scratching |

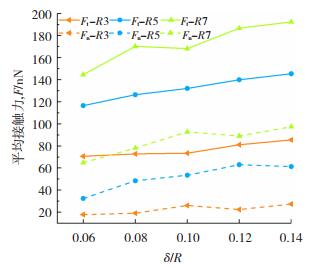

图 9为不同磨粒半径和接触深度下的平均切向力和平均法向力的变化趋势。

|

图 9 不同磨粒半径下平均接触力随接触深度与半径之比的变化曲线 Fig.9 Curves of average contact force with the ratio of contact depth to radius under different abrasive grain radiuses |

对比3种磨粒半径对刮擦过程的影响,可以发现,在定接触深度下,平均切向力和平均法向力的大小与磨粒半径呈正相关关系,即磨粒半径越大,接触力越大。这是因为半径增大,相互作用的原子数量增多,刮擦阻力增大,需要更大的接触力来维持磨粒的运动。对比5种接触深度的工况,发现平均切向力和平均法向力均随接触深度的增加而增大。同理,接触深度的增加会产生更大的接触面积和更多的相互作用原子,需要更大的能量来克服刮擦阻力[13-14]。

不同接触深度下刮擦过程的纵向剖面原子构型图如图 10所示,可以看到,当接触深度与半径之比为0.14时,可以明显发现基体矩形凸体发生严重的塑性变形。随着接触深度的降低,刮擦后弹性回复较为明显,基体产生有限的变形,基体凸体结构较为完整。分析图 10可知,较大的接触深度使得接触区域增加,接触力增加,对基体结构破坏加剧,产生更多的位错和更大的缺陷区域,不利于基体结构的稳定。基体表面的塑性变形主要表现为原子大量堆积在沟道两侧和磨粒四周。

|

图 10 磨粒半径为5 nm时不同接触深度下纵向剖面原子构型图 Fig.10 Atomic configuration of longitudinal profile at different contact depths for an abrasive grain radius of 5 nm |

综合考虑经典的矩形凸体的粗糙表面形貌表征、镍膜晶体学方向和矩形凸体纹理方向等因素,建立了半球形刚性磨粒与镍铜双层膜基体的摩擦接触仿真模型。采用分子动力学方法,模拟纹理方向、镍膜晶格角度、矩形凸体分布密度、磨粒半径与接触深度等不同因素对摩擦接触过程的影响。

1) 在5种镍膜晶格角度下,镍膜晶格角度为45°时的镍铜双层膜基体的减摩效果最为显著,表明合适的镍膜晶格角度可以有效减少磨粒和沟道附近的原子堆积,降低磨损效应。与干摩擦不同,纹理方向对镍膜镀层润滑刮擦过程的影响较小,且无明显作用规律。镍膜镀层润滑作用降低了基体纹理的磨损和变形,一定程度上可对基体结构起保护作用。基体在刮擦后主要以塑性变形为主,变形主要由刮擦过程中的位错所致。

2) 镍膜镀层刮擦过程中,不同的基体纹理密度会产生不同的位错缺陷。在有凸体的工况下,纹理密度为50%时的基体具有一定的减摩效果。在无凸体的工况下,镍膜厚度在一定范围内的增加有助于提升材料间的镀膜界面效应,有效阻碍位错缺陷向下的生长和扩散,有助于保持基体结构的完整性。

3) 接触力随磨粒半径和接触深度的增大而增加。表明定接触深度下,半径越大,基体的位错缺陷程度越大。接触深度对镍膜镀层刮擦过程的影响显著,较大的接触深度使得接触力增大,黏附力的作用导致磨粒前方原子堆积增多,基体产生更大范围的位错变形。

| [1] |

南江红, 刘更, 佟瑞庭, 等. 纳观纹理表面摩擦过程的分子动力学模拟[J]. 中国机械工程, 2012, 23(19): 2378-2383. NAN Jianghong, LIU Geng, TONG Ruiting, et al. Molecular dynamics simulation of friction behavior on nanoscale textured surfaces[J]. China Mechanical Engineering, 2012, 23(19): 2378-2383. DOI:10.3969/j.issn.1004-132X.2012.19.022 |

| [2] |

LI Jia, FANG Qihong, ZHANG Liangchi, et al. The effect of rough surface on nanoscale high speed grinding by a molecular dynamics simulation[J]. Computational Materials Science, 2015, 98: 252-262. DOI:10.1016/j.commatsci.2014.10.069 |

| [3] |

李勇, 杨晓京. 纳米尺度单晶铜材料表面切削特性分子动力学模拟[J]. 中国机械工程, 2016, 27(6): 721-726. LI Yong, YANG Xiaojing. Molecular dynamics simulation of single crystal copper material surface cutting properties in nano-scale[J]. China Mechanical Engineering, 2016, 27(6): 721-726. DOI:10.3969/j.issn.1004-132X.2016.06.003 |

| [4] |

YANG Xiaojing. Molecular dynamics simulations of sliding friction of rigid sphere with single crystal copper surface[J]. Applied Mechanics and Materials, 2013, 345: 167-171. DOI:10.4028/www.scientific.net/AMM.345.167 |

| [5] |

AI Tiancheng, LIU Jian, QIU Hongjing, et al. Removal behavior and performance analysis of defective silicon carbide in nano-grinding[J]. Precision Engineering, 2021, 72: 858-869. DOI:10.1016/j.precisioneng.2021.07.011 |

| [6] |

JI Chaoyue, CAI Xintian, ZHOU Zhen, et al. Effects of intermetallic compound layer thickness on the mechanical properties of silicon-copper interface[J]. Materials & Design, 2021, 212: 1-8. DOI:10.1016/j.matdes.2021.110251 |

| [7] |

MES-ADI H, LACHTIOUI Y, SAADOUNI K, et al. Morphology and surface properties of Cu thin film on Si (001)[J]. Thin Solid Films, 2020, 698: 1-6. DOI:10.1016/j.tsf.2020.137853 |

| [8] |

SONAWANE D, KUMAR P. New insights into fracture of Si in Cu-filled through silicon via during and after thermal annealing[J]. Engineering Fracture Mechanics, 2020, 238: 1-13. DOI:10.1016/j.engfracmech.2020.107281 |

| [9] |

REN Jie, HAO Mingrui, LIANG Guoxing, et al. Study of subsurface damage of monocrystalline nickel in nanometric grinding with spherical abrasive grain[J]. Physica B: Condensed Matter, 2019, 560: 60-66. DOI:10.1016/j.physb.2019.02.012 |

| [10] |

REN Jie, LIANG Guoxing, LV Ming, et al. Effect of different crystal orientations on the surface integrity during nanogrinding of monocrystalline nickel[J]. Modelling and Simulation in Material Science and Engeering, 2019, 27: 1-12. DOI:10.1088/1361-651X/ab3294 |

| [11] |

马俊, 王冰, 范海东, 等. 基底纹理对镍/铜纳米双层膜刮擦行为影响的分子动力学模拟[J]. 摩擦学学报, 2019, 39(5): 577-584. MA Jun, WANG Bing, FAN Haidong, et al. Molecular dynamics simulation of substrate texture's effect on nano-scratch of Nickel/Copper bilayer film[J]. Tribology, 2019, 39(5): 577-584. DOI:10.16078/j.tribology.2019035 |

| [12] |

CHEN Nannan, WANG Hongliang, LI Jingjing, et al. Achieving brittle-intermetallic-free and hih-conductivity aluminum/copper joints using nickle-phosphorus coatings[J]. Materials and Design, 2021, 199: 1-14. DOI:10.1016/j.matdes.2020.109435 |

| [13] |

张岩. Cu/Ni纳米复合材料机械性能的分子动力学仿真研究[D]. 长沙: 湖南大学, 2017. ZHANG Yan. Study on mechanical properties of nanocomposite Cu/Ni by molecular dynamics simulation[D]. Changsha: Hunan University, 2017. |

| [14] |

FANG Qihong, WANG Qiong, LI Jia, et al. Mechanisms of subsurface damage and material removal during high speed grinding processes in Ni/Cu multilayers using a molecular dynamics study[J]. Royal Society of Chemistry, 2017, 7: 42047-42055. DOI:10.1039/c7ra06975h |

| [15] |

SARAC U, BAYKUL M C. Morphological and microstructural properties of two-phase Ni-Cu films electrodeposited at different electrolyte temperatures[J]. Journal of Alloys and Compounds, 2013, 552: 195-201. DOI:10.1016/j.jallcom.2012.10.071 |

| [16] |

林起崟, 张瑜寒, 洪军, 等. 晶粒尺寸对多晶铜接触力学特性的影响[J]. 中国机械工程, 2021, 32(19): 2312-2320. LIN Qiyin, ZHANG Yuhan, HONG Jun, et al. Influences of grain sizes on contact mechanics properties of polycrystalline coppers[J]. China Mechanical Engineering, 2021, 32(19): 2312-2320. DOI:10.3969/j.issn.1004-132X.2021.19.005 |

| [17] |

YU Chengjiao, YU Hualong, LIU Geng, et al. Understanding topographic dependence of friction with micro-and nano-grooved surfaces[J]. Tribol Lett, 2014, 53: 145-156. DOI:10.1007/S11249-013-0252-5 |

| [18] |

陈正隆, 徐为人, 汤立达. 分子模拟的理论与实践[M]. 北京: 化学工业出版社, 2007. CHEN Zhenglong, XU Weiren, TANG Lida. The theory and practice of molecular simulation[M]. Beijing: Chemical Industry Press, 2007. |

| [19] |

严六明, 朱素华. 分子动力学模拟的理论与实践[M]. 北京: 科学出版社, 2013. YAN Liuming, ZHU Suhua. Theory and practice of molecular dynamics simulation[M]. Beijing: Science Press, 2013. |

| [20] |

JACOBSON D W, THOMPSON G B. Revisting Lennard Jones, Morse, and N-M potentials for metals[J]. Computational Materials Science, 2022, 205: 1-8. DOI:10.1016/j.commatsci.2022.111206 |

| [21] |

STUKOWSKI A. Visualization and analysis of atomistic simulation data with OVITO-the open visualization tool[J]. Modeling and Simulation in Materials Science and Engineering, 2010, 18(1): 1-10. DOI:10.1088/0965-0393/18/1/015012 |

| [22] |

THOMPSON A P, AKTULGA H M, BERGER R, et al. LAMMPS-a flexible simulation tool for particle-based materials modeling at the atomic, and continuum scales[J]. Computer Physics Communications, 2022, 271: 1-34. DOI:10.1016/j.cpc.2021.108171 |

| [23] |

VADGAMA B N. Molecular dynamics simulation of dry sliding asperities to study friction and frictional energy dissipation[D]. Alabama: Auburn University, 2014.

|

2023, Vol. 31

2023, Vol. 31