铝合金以其密度小、比强度高等物理优势被广泛应用于航空航天、船舶等工业领域,且随着工业技术的不断发展,需求也在不断增加,应用前景十分广阔。但在应用过程中铝合金氧化膜一旦被破坏,容易引发基体腐蚀现象,如点蚀、晶间腐蚀、缝隙腐蚀、均匀腐蚀等[1],限制了其在腐蚀性环境中的应用。提高铝合金表面耐蚀性的方法很多,涂层是其中一种,主要是通过阳极氧化[2]、电镀[3]、化学镀[4]、喷漆、微纳米涂层[5]等方法在铝合金表面制备防护层,隔绝基体与腐蚀介质的接触。研究表明[6-7],通过表面改性可以改变金属表面的润湿性,一定程度上减少腐蚀液与表面的接触,进而改善耐蚀性,这种方法不仅能够提高金属的耐蚀性,而且操作简单、节约成本。

固体表面的润湿性取决于材料的表面能和粗糙度。近来接触角大于150°的超疏水表面以其出色的自清洁能力得到了许多研究者的关注[8]。最早被发现的超疏水现象是在荷叶表面,主要由荷叶表面的分层粗糙结构和蜡层实现。荷叶上的水滴呈现近球形,极易从荷叶上脱落,并能带走表面的污垢,实现荷叶表面的自清洁[9]。金属表面微纳米化是采用非平衡手段在金属材料表面形成一定厚度的微纳米粗糙结构,使得材料具有良好的物理化学性能和力学性能,实现整体性能的增强。通过微纳米化构造表面粗糙结构[10],再经低表面能物质进行表面处理[11],可使金属表面具备超疏水性。卢科等[12]最早提出金属表面纳米化的概念,认为金属的腐蚀失效通常是从金属表面开始,因此改变表面结构是提高材料性能,延长使用寿命的一种行之有效的方式。目前,金属表面实现微纳米化的方法包括阳极氧化法、电化学沉积、化学刻蚀、激光处理、电纺丝、化学气相沉积法和溶胶凝胶处理等[13-14]。其中,化学刻蚀因其操作简单、成本小,通过适当地调节刻蚀剂的类型、溶度、刻蚀时间等条件,即可实现金属表面微纳米结构的可控制备而被广泛应用于金属表面微纳米化[15]。Qian等[16]开发了一种通过简单化学蚀刻的表面粗糙化方法,该团队在3种多晶金属(铝,铜和锌)上均制备出接触角分别为156°,153°和155°的超疏水表面。Lomga等[17]使用氢氧化钠和月桂酸,通过化学蚀刻工艺在铝表面构筑粗糙的微观结构,接触角结果显示得到了高静态疏水角为170°的超疏水涂层,并在此基础上研究了蚀刻剂浓度和蚀刻时间对润湿性的影响,研究发现接触角和粗糙度随着蚀刻剂浓度和蚀刻时间的增加而增加。

本文将采用酸刻蚀和沸水两种方法在铝合金表面构筑微纳米结构,并使用硬脂酸乙醇溶液进行低表面能处理,使得铝合金表面呈现超疏水特性。然后通过扫描电子显微镜(SEM)、接触角测试仪、原子力显微镜(AFM)分别对铝合金表面形貌、疏水性和粗糙度进行测试,获得两种方法的最佳制备工艺,最后对两种方法制备的铝合金表面耐蚀性能进行对比分析,通过极化曲线测试两种微纳米化构筑方法对铝合金耐蚀性的影响。

1 实验 1.1 实验材料实验选取2A12铝合金作为研究对象,其主要成分见表 1。所使用的化学试剂主要包括盐酸(AR, Codow),氢氟酸(40% V/V上海阿拉丁制造有限公司),硬脂酸(95%(质量分数),郑州艾克姆化工有限公司),氯化钠(AR,Kermel化学试剂有限公司)。实验所使用的主要仪器有电子分析天平(BS 224S,Sartorius公司), 超声波清洗器(KQ-300V,昆山市超声仪器有限公司),恒温干燥箱(DL-101中环实验电炉有限公司) 和磁力加热搅拌器(79-1金坛市双捷实验仪器厂)。

| 表 1 2A12铝合金化学成分(质量分数/%) Table 1 Chemical composition of 2A12 aluminum alloy (wt.%) |

首先将2A12-T6铝合金用400、800、1200、2000目的砂纸打磨至表面无明显划痕,再对试样进行抛光处理,而后使用乙醇和去离子水进行超声清洗去除表面杂质。

采用酸刻蚀法和沸水刻蚀法在铝合金基体上制备超疏水表面。

首先配置好低表面能溶液。称量等体积乙醇和去离子水,将硬脂酸添加至乙醇中制成10 mmol/L的溶液,然后添加去离子水,制备硬脂酸乙醇溶液[18]。

酸刻蚀法制备超疏水表面。混合40 mL的37wt. % HCl,12.5 mL的H2O和2.5 mL的40wt. % HF制备酸蚀刻剂[19],将试样放在刻蚀液中刻蚀一定时间,然后迅速用去离子水清洗并在干燥箱中80 ℃下干燥完全。将干燥后的试样浸泡在上述硬脂酸乙醇溶液中8 h后取出,用乙醇和去离子水清洗后置于干燥箱中60 ℃条件下干燥完全。

沸水刻蚀法制备超疏水表面。将预处理过的铝合金试样直接浸泡在沸水中,一定时间后置于干燥箱中干燥完全。将干燥后的试样浸泡在上述硬脂酸乙醇溶液中8 h后取出,用乙醇和去离子水清洗后置于干燥箱中60 ℃条件下干燥完全。

1.2.2 表征方法1) SEM

利用扫描电镜(HITACHI S-3400N)的二次电子成像模式,可定性观察基体表面的微纳米结构,从而初步判断酸刻蚀以及沸水对样品表面微纳米结构形貌的影响。

2) 接触角测试

实验采用接触角测试仪(Optical Surface Analyzer OSA60),测试3.5wt. % NaCl液滴与样品表面所形成的接触角,对样品表面的疏水性质进行判断。通过接触角测试,可以直观地得到液体对所研究金属表面的润湿性。

3) AFM

使用原子力显微镜轻敲模式,即利用振动状态的探针针尖对样品表面进行敲击形成形貌图像,获得粗糙度等表面性质。测试空白试样、沸水最佳条件下制备试样以及酸刻蚀最佳条件下的试样表面形貌以及粗糙度数据,扫描范围为1 μm×1 μm。

4) 极化曲线测试

实验选用ParStat 2273电化学工作站,采用三电极工作模式,以铂丝为对电极,Ag/AgCl-KCl为参比电极,测试试样为工作电极,电解液为3.5wt. %的NaCl溶液。极化曲线测试电位范围为自腐蚀电位±500 mV,扫描速率为0.5 mV/s。样品测量表面积为1 cm2。每个样品测量3次,取平均值。通过极化曲线的测试,可以对不同方法制备的样品的耐蚀性进行定量分析,进而得到疏水性与金属耐蚀性的关系。

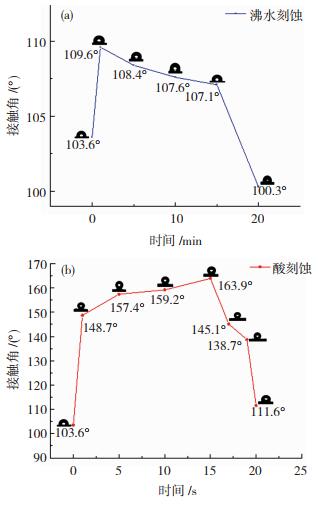

2 结果与讨论 2.1 表面接触角测试图 1为不同酸刻蚀时间和沸水时间条件下,铝合金表面接触角的变化趋势。由图 1可知,酸刻蚀法所得接触角大小远高于沸水法所得接触角的大小;对于酸刻蚀方法,当酸刻蚀时间为1 s时,其表面接触角相对于空白样品大幅上升,在1~15 s,接触角变化不大,但是仍缓慢增加,在刻蚀时间达到15 s时,表面接触角达到最高,即163.9°,呈现超疏水特性。由15 s到20 s,表面接触角从163.9°逐渐下降达到111.6°,这表明酸刻蚀时间达到15 s后,接触角逐渐降低,超疏水性能逐渐下降。相对于其他酸刻蚀时间得到的结果,接触角下降较多,但相对于空白样品,疏水性仍有所增加。对于沸水方法,当沸水时间达到1 min后样品表面接触角达到最大,为109.6°,而后随着沸水时间的延长,接触角不断减小。沸水处理20 min后样品表面接触角甚至低于空白样品。

|

图 1 两种方法处理后铝合金表面的接触角随时间变化:(a) 沸水刻蚀;(b) 酸刻蚀 Fig.1 Variation of contact angle of aluminum alloy surface treated by two methods with time: (a) boiling water etching; (b) acid etching |

因此,对于铝合金基体,酸刻蚀法比沸水法的疏水效果更好;当酸刻蚀时间为15 s时,铝合金基体表面可呈现超疏水特性,疏水效果最佳,当沸水时间为1 min时铝合金基体表面呈现疏水特性,沸水法制备的铝合金基体疏水效果最佳。

为了对比硬脂酸乙醇溶液对超疏水表面的影响,将酸刻蚀15 s和沸水刻蚀1 min,且均未经过硬脂酸乙醇溶液处理的两个样品进行表面接触角测试,结果如图 2所示。研究表明,酸刻蚀的接触角为117.4°,沸水刻蚀的接触角为89.6°,酸刻蚀的疏水效果要优于沸水法的疏水效果,但两者的疏水效果均小于经硬脂酸乙醇溶液修饰得到的试样的疏水效果。这说明硬脂酸乙醇溶液有助于超疏水表面的构建。

|

图 2 未经硬脂酸乙醇溶液修饰的铝合金表面的接触角:(a) 沸水刻蚀;(b) 酸刻蚀 Fig.2 Contact angle of aluminum alloy surface not modified with stearic acid ethanol solution: (a) boiling water etching; (b) acid etching |

图 3为沸水法在不同时间下样品的SEM表面形貌。由图 3可知,样品表面经过沸水刻蚀后表面出现小的凹坑,当沸水时间≤15 min时,样品表面整体形貌未发生明显改变。随着沸水浴时间的延长,表面出现雪花晶粒状区域,该区域呈片状分布,大小为75 μm×75 μm。沸水时间在15~20 min时,表面雪花状区域更加分散,其面积减小为40 μm×40 μm,且颗粒尺寸明显增大。结合接触角的结果发现,沸水1 min后,表面小的颗粒和凹坑增加了表面的粗糙度,接触角测试对此也有所体现。沸水5~15 min时表面粗糙结构变化不大,接触角变化幅度也较小。综合分析15~20 min表面粗糙结构变化与接触角结果,本文认为片状雪花区域的分散和晶体尺寸增大可能是导致接触角大幅下降的原因。

|

图 3 沸水刻蚀法制备超疏水表面不同时间下铝合金表面的SEM图 Fig.3 SEM images of aluminum alloy surface prepared by boiling water etching method at different times: (a) blank sample; (b) 1 min; (c) 5 min; (d) 10 min; (e) 15 min; (f) 20 min |

图 4为不同酸刻蚀时间下铝合金表面的SEM图。由图 4可知,酸刻蚀1 s时表面腐蚀出现类似金相腐蚀后的形貌,且仍可见平整的金属表面。腐蚀5 s后表面的平整面基本完全消失,从5~15 s表面的粗糙结构尺寸变大,15 s时凹凸的直径大致在20~30 μm, 刻蚀20 s时,表面呈现凹凸不平的状态,凹凸块尺寸约在10~15 μm,相对于刻蚀15 s的平面更加平整。从0~15 s的SEM结果看,酸蚀的表面粗糙度越大,对应的接触角越大,疏水效果越好;20 s时的SEM结果表明,凹凸块直径较小,表面粗糙度显著降低,这与接触角的结果相一致。

|

图 4 酸刻蚀法制备超疏水表面不同时间下铝合金表面形貌 Fig.4 Surface morphologies of aluminum alloy prepared by acid etching method at different times: (a) blank aluminum alloy sample; (b) 1 s; (c) 5 s; (d) 10 s; (e) 15 s; (f) 20 s |

图 5为两种制备方法最优条件下铝合金表面2D和3D原子力显微镜形貌图。由图 5可知,空白样品的表面高度差为16.7 nm,沸水刻蚀法样品表面的高度差增加为90.4 nm,酸刻蚀法之后铝合金表面的高度差进一步增加到378.6 nm,可以初步判断样品表面的粗糙度排序为:酸刻蚀法>沸水刻蚀法>空白。进一步通过NanoScope Analysis软件分析得到,空白试样、沸水刻蚀法和酸刻蚀法样品的表面平均粗糙度Ra分别为1.83,9.83,43.3 nm。结果显示,酸刻蚀后的表面粗糙度约为沸水浴的4.4倍,空白样品的24倍。

|

图 5 两种制备方法最优条件下铝合金表面2D和3D原子力显微镜形貌图: (a, d) 空白样品;(b, e) 沸水刻蚀法;(c, f) 酸刻蚀法 Fig.5 2D and 3D AFM morphologies of aluminum alloy surface under optimal conditions of two preparation methods: (a, d) blank sample; (b, e) boiling water etching method; (c, f) acid etching method |

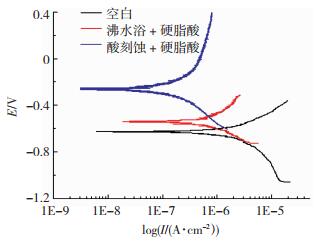

对空白组、沸水浴+硬脂酸和酸刻蚀+硬脂酸3个样品进行电化学极化曲线测试,结果如图 6所示。由图 6可知,酸刻蚀法样品的自腐蚀电流比沸水处理后的减小约1个数量级,且两者相对于空白样品均有所减小。分析可知,两种微纳米化处理方法均可以提高样品的耐蚀性,且酸刻蚀法样品的耐蚀性提高较多。

|

图 6 空白样品与两种制备方法最优条件下铝合金表面极化曲线 Fig.6 Polarization curves of blank sample and aluminum alloy surface prepared by two methods under optimal conditions |

通过Zview软件对极化曲线进行拟合,采用Tafel外推法得到强极化区的阴极塔菲尔斜率Bc、阳极塔菲尔斜率Ba,进而得到材料的自腐蚀电流密度Icorr,自腐蚀电位Ecorr和缓蚀效率η[20-21],结果如表 2所示。通过自腐蚀电流密度计算两种制备超疏水表面方法的缓蚀效率[22],其中沸水刻蚀法的缓蚀效率为75.86%,相对于空白试样耐蚀性有所提高,但效果并不理想。酸刻蚀法的缓蚀效率高达94.13%,缓蚀效果较好。结果表明,相较于空白组和沸水浴+硬脂酸样品,酸刻蚀+硬脂酸样品的耐蚀性最强,缓蚀效率最高。

| 表 2 两种制备方法最优条件下铝合金表面极化曲线的电化学参数 Table 2 Electrochemical parameters of polarization curves of aluminum alloy surface under the optimal conditions of two preparation methods |

表 2为两种制备方法最优条件下铝合金表面极化曲线的电化学参数。由表 2可知,通过对自腐蚀电流密度的比较可以发现,沸水刻蚀法样品和酸刻蚀法样品的自腐蚀电流密度减小约1个数量级,空白样品的自腐蚀电流密度约为沸水刻蚀法样品的4.17倍,大约为酸刻蚀法样品的17倍。沸水刻蚀法和酸刻蚀法样品的自腐蚀电位逐渐正向移动,沸水刻蚀法样品的自腐蚀电位正向移动约0.074 8 V,酸刻蚀法样品相对于空白样品正向移动约0.362 8 V。因此,结合接触角结果可以认为,金属表面的疏水性越好,金属的耐蚀性越强。

3 结论1) 对于铝合金基体的疏水性和耐蚀性,酸刻蚀法的效果要高于沸水刻蚀法。

2) 酸刻蚀15 s之后样品表面的接触角达到峰值163.9°,呈现超疏水状态,与空白样品相比,表面粗糙度增加了24倍,电化学自腐蚀电位正向移动0.362 8 V。

3) 沸水刻蚀1 min后样品表面的接触角达到峰值109.6°,比空白样品疏水性强但未呈现超疏水状态。相对于空白样品,表面粗糙度增加了4.4倍,电化学自腐蚀电位正向移动0.074 8 V。

| [1] |

梁广, 朱胜, 王文宇, 等. 铝合金腐蚀防护技术研究现状及发展趋势[J]. 材料导报, 2020, 34(S2): 1429-1436. LIANG Guang, ZHU Sheng, WANG Wenyu, et al. Research status and development trend of aluminum alloy anticorrosion technology[J]. Materials Reports, 2020, 34(S2): 1429-1436. |

| [2] |

韩孝强. 航空铝合金表面复合涂层的制备与防腐性能研究[D]. 广汉: 中国民用航空飞行学院, 2018. HAN Xioaqiang. Study on preparation and properties of composite coatings on aeronautical aluminum alloy surface[D]. Guanghan: Civil Aviation Flight University of China, 2018. |

| [3] |

孙塬, 罗彦, 王旭敏, 等. 2024-t6铝合金表面电镀镍/氧化石墨烯涂层的耐蚀性能[J]. 材料保护, 2019, 52(8): 15-23, 44. SUN Yuan, LUO Yan, WANG Xumin, et al. Corrosion resistance of Ni/GO coatings electrodeposited on 2024-t6 aluminum alloy surface[J]. Materials Protection, 2019, 52(8): 15-23, 44. DOI: CNKI:SUN:CLBH.0.2019-08-003 |

| [4] |

汪前雨, 张丽, 陆江银, 等. 双镀锌铝合金镀层的组织结构和耐蚀性[J]. 电镀与涂饰, 2020, 39(7): 392-398. WANG Qianyu, ZHANG Li, LU Jiangyin, et al. Microstructure and corrosion resistance of zinc-aluminum alloy coating prepared by a two-step hot dipping process[J]. Electropating & Finishing, 2020, 39(7): 392-398. DOI: CNKI:SUN:DDTL.0.2020-07-004 |

| [5] |

PANDE H B, PARIKH P A. Novel application of ZSM-5 zeolite: corrosion-resistant coating in chemical process industry[J]. Journal of Materials Engineering & Performance, 2013, 22(1): 190-199. DOI:10.1007/s11665-012-0226-z |

| [6] |

WANG Yanhua, WANG Wei, ZHONG Lian, et al. Super-hydrophobic surface on pure magnesium substrate by wet chemical method[J]. Applied Surface Science, 2010, 256(12): 3837-3840. DOI:10.1016/j.apsusc.2010.01.037 |

| [7] |

SARKAR D K, FARZANEH M, PAYNTER R W. Wetting and superhydrophobic properties of PECVD grown hydrocarbon and fluorinated-hydrocarbon coatings[J]. Applied Surface Science, 2010, 256(11): 3698-3701. DOI:10.1016/j.apsusc.2009.12.049 |

| [8] |

SYAFIQ A, VENGADAESVARAN B, AHMED Usman, et al. Facile synthesize of transparent hydrophobic nano-CaCO3 based coatings for self-cleaning and anti-fogging[J]. Materials Chemistry and Physics, 2020, 239: 121913. DOI:10.1016/j.matchemphys.2019.121913 |

| [9] |

江雷. 从自然到仿生的超疏水纳米界面材料[J]. 现代科学仪器, 2003(3): 6-10. JIANG Lei. Super-hydrophobic surfaces from natural to artificial[J]. Modern Scientific Instruments, 2003(3): 6-10. DOI:JournalArticle/5af11005c095d718d8de5635 |

| [10] |

PARK J, PARK J, LEE D W. Optically transparent super-hydrophobic thin film fabricated by reusable polyurethane-acrylate (PUA) mold[J]. Journal of Micromechanics and Microengineering, 2018, 28(2): 025004. DOI:10.1088/1361-6439/aa9f04 |

| [11] |

ZHANG Q, ZHANG H. Corrosion resistance and mechanism of micro-nano structure super-hydrophobic surface prepared by laser etching combined with coating process[J]. Anti-Corrosion Methods and Materials, 2019, 66(3): 264-273. DOI:10.1108/ACMM-07-2018-1964 |

| [12] |

卢科, 张哲峰, 卢磊, 等. 国家自然科学基金重大项目"金属材料强韧化的多尺度结构设计与制备"结题综述[J]. 中国科学基金, 2013, 27(2): 70-74. LU Ke, ZHANG Zhefeng, LU Lei, et al. Summary and outlook of the major project "Design and preparation of multi-scale structure for strengthening and toughening of metallic materials"[J]. China Science Foundation, 2013, 27(2): 70-74. DOI:10.16262/j.cnki.1000-8217.2013.02.002 |

| [13] |

高玲. 医用钛表面微/纳米化多孔改性及其生物性能[D]. 成都: 西南交通大学, 2008. GAO Ling. Micro/nanoporous modification on medical titanium surface and biological properties[D]. Chengdu: Southwest Jiaotong University, 2008. |

| [14] |

LIN Y, PAN J, ZHOU H, et al. Mechanical properties and optimal grain size distribution profile of gradient grained nickel[J]. Acta Materialia, 2018, 153: 279-289. DOI:10.1016/j.actamat.2018.04.065 |

| [15] |

NAKANISHI T, MICHINOBU T, YOSHIDA K, et al. Nanocarbon superhydrophobic surfaces created from fullerene-based hierarchical supramolecular assemblies[J]. Advanced Materials, 2008, 20(3): 443-446. DOI:10.1002/adma.200701537 |

| [16] |

QIAN Baitai, SHEN Ziqiu. Fabrication of superhydrophobic surfaces by dislocation-selective chemical etching on aluminum, copper, and zinc substrates[J]. Langmuir: The ACS Journal of Surfaces and Colloids, 2005, 21(20): 9007-9016. DOI:10.1021/la051308c |

| [17] |

LOMGA J, VARSHNEYP, NANDA D, et al. Fabrication of durable and regenerable superhydrophobic coatings with excellent self-cleaning and anti-fogging properties for aluminium surfaces[J]. Journal of Alloys and Compounds, 2017, 702: 161-170. DOI:10.1016/j.jallcom.2017.01.243 |

| [18] |

FENG Libang, CHE Yanhui, LIU Yanhua, et al. Fabrication of superhydrophobic aluminium alloy surface with excellent corrosion resistance by a facile and environment-friendly method[J]. Applied Surface Science, 2013, 283: 367-374. DOI:10.1016/j.apsusc.2013.06.117 |

| [19] |

黄子发, 孙林玉, 罗雨婷, 等. 一种酸刻蚀法制备铝合金超疏水表面薄膜[J]. 湖南工业大学学报, 2011, 25(4): 5-8. HUANG Zifa, SUN Linyu, LUO Yuting, et al. Preparation of super-hydrophobic aluminium surface by an acid etching method[J]. Journal of Hunan University of Technology, 2011, 25(4): 5-8. |

| [20] |

王业东, 蹇海根, 杨孝梅, 等. 2A12铝合金电化学腐蚀行为研究[J]. 湖南工业大学学报, 2021, 35(1): 69-75. WANG Yedong, JIAN Haigen, YANG Xiaomei, et al. Electrochemical corrosion behavior of 2A12 aluminum alloy[J]. Journal of Hunan University of Technology, 2021, 35(1): 69-75. DOI:10.3969/j.issn.1673-9833.2021.01.010 |

| [21] |

李永飞, 徐佐, 朱志华, 等. TiB2/A356复合材料在NaCl溶液中的电化学腐蚀行为[J]. 铸造, 2021, 70(4): 444-448. LI Yongfei, XU Zuo, ZHU Zhihua, et al. Electrochemical corrrosion behavior of TiB2/A356 composites in NaCl solution[J]. China Foundry, 2021, 70(4): 444-448. DOI:10.3969/j.issn.1001-4977.2021.04.008 |

| [22] |

孙硕, 杨杰, 钱薪竹, 等. Ni-Cr-P化学镀层的制备与电化学腐蚀行为[J]. 中国腐蚀与防护学报, 2020, 40(3): 273-280. SUN Suo, YANG Jie, QIAN Xinzhu, et al. Preparation and electrochemical corrosion behavior of electroless plated Ni-Cr-P alloy coating[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(3): 273-280. DOI:10.11902/1005.4537.2018.178 |

2023, Vol. 31

2023, Vol. 31