Ti(C, N)基金属陶瓷刀具材料以其高强度、高硬度、高耐磨性能和高温抗氧化性能,被广泛应用于各个领域[1-3]。与传统的硬质合金相比,Ti(C, N)基金属陶瓷刀具在高速切削下具有优异的高温红硬性和抗磨损能力,能够降低加工表面的粗糙度,提高加工效率[4-5]。然而,韧性不足的缺点限制了其应用范围,因而进一步提高Ti(C, N) 基金属陶瓷的韧性是研究者关注的热点。

目前,Ti(C, N)基金属陶瓷刀具常用的增韧方式有添加第二相碳化物、颗粒弥散增韧、晶须增韧、纳米自增韧等几种[6-7]。在Ti(C, N)基金属陶瓷中,添加碳化物能够在硬质相边缘处形成芯环结构,可以改善粘结相和硬质相之间的润湿性。Xiong等[8]研究了Mo2C对Ti(C, N)基金属陶瓷刀具材料的影响,结果表明,Mo2C的加入提高了Ni/Co对TiC的润湿性。Zhao等[9]研究了WC含量对Ti(C, N)基金属陶瓷的影响,结果表明,WC能阻止晶粒的生长,在WC添加量为5wt. %时,其拥有最佳的力学性能。

近年来,随着纳米材料技术地兴起,国内外研究者发现,在Ti(C, N)基金属陶瓷刀具材料中引入纳米材料,可以明显改善复合刀具材料的微观结构和力学性能。Kang等[10]研究了纳米La2O3对Ti(C, N)复合刀具材料的影响,研究表明,纳米La2O3能细化晶粒,抑制Ti(C, N)复合刀具材料中硬质相的溶解-再析出,延缓环形相异常生长,当纳米La2O3的添加量为1wt. %时,其拥有最佳的综合性能。

石墨烯(GNPs)是一种由单层碳原子组成,以sp2杂化形式连接的二维蜂巢状材料。GNPs拥有优异的物理性能,它可以通过桥联、拔出以及裂纹偏转等机制对复合刀具材料进行增韧[11-12]。Cui等[13]研究了GNPs对Al2O3基复合陶瓷的影响,研究结果表明,GNPs的添加能明显增强复合刀具材料的力学性能,当GNPs含量为0.4wt. %时,其拥有最佳的综合力学性能。

目前,采用GNPs或纳米材料对陶瓷材料增韧的研究很多,但是同时采用纳米材料和GNPs对Ti(C, N)金属陶瓷增韧的研究较少。Al2O3作为一种陶瓷基体,其自身具有较高的硬度,且与Ti(C, N)的相容性良好,不会发生化学反应,故本文采用GNPs和纳米Al2O3作为强化相,研究其含量对Ti(C, N)金属陶瓷力学性能、摩擦磨损性能和微观结构的影响。

1 实验 1.1 材料制备以Ti(C, N)为基体,WC、Mo2C为碳化物增强相,Ni和Co为粘结相,研究GNPs和纳米Al2O3对复合陶瓷综合性能的影响。所使用的材料粉末均来自于秦皇岛一诺高新材料有限公司,粉末的具体规格见表 1。

| 表 1 粉末的初始规格 Table 1 Initial specification of powder |

本文研究不同含量的GNPs和纳米Al2O3对Ti(C, N)金属陶瓷的影响,具体实验方案如表 2所示。复合刀具材料的烧结制备流程如下:首先采用QM-WX04型球磨机将粉末混合均匀,磨球和球磨罐材质均为刚玉,球料比为8 ∶1,球磨时间48 h。由于GNPs和纳米Al2O3容易团聚,故在球磨前需对GNPs和纳米Al2O3进行分散。采用超声波分散加机械搅拌对GNPs和纳米Al2O3进行分散,分散剂为聚乙烯吡咯烷酮(PVP)乙醇溶液,分散时间15 min。球磨后,将得到的均匀浆体倒入干净的玻璃皿中,再放入真空干燥箱中干燥10 h,干燥后过筛(150目)得到均匀粉末。烧结前,先将粉末倒入金属模具中压制成型,压力为100 MPa, 时间为5 min。再将成型的样品置于石墨模具中,放入真空热压烧结炉(ZRC85-25T)中进行热压烧结。烧结时,升温速率为25 ℃/min,烧结温度为1 450 ℃,保温时间为1 h,烧结压力为30 MPa。

| 表 2 复合刀具材料的组分配比(质量分数/%) Table 2 Group distribution ratio of composite tool materials (wt. %) |

采用扫描电镜(JSM-6360,Japan)和EDS能谱仪以及X射线衍射仪对不同样品的微观结构和物相组成进行分析。采用HV-120型维氏硬度仪测量复合刀具材料的维氏硬度,并通过压痕法来计算材料的断裂韧性。采用UTM19145型万能试验机测量材料的抗弯强度,测量方法为三点弯曲法,试样跨距为20 mm,加载速率为0.5 mm/min。

采用CFT-I型材料表面性能测试仪进行摩擦磨损实验,摩擦方式为往复式,转速为500 r/min,压力为50 N,对磨时间为30 min,实验采用的磨球为GCr15轴承钢。摩擦系数可由表面性能测试仪计算系统直接得出,磨损量通过NanoMap 500-LS双模式表面轮廓仪测得。

2 结果与讨论 2.1 物相组成分析图 1为不同含量GNPs和纳米Al2O3制备的Ti(C, N)基金属陶瓷材料的XRD谱图。由图 1(a) 可以看出,金属陶瓷中只存在Ti(C, N),Ni/Co,Al2O3这3种衍射峰,并未观察到WC和Mo2C的衍射峰,这是因为金属陶瓷在烧结过程中,部分WC和Mo2C充分溶解在粘结剂Ni/Co中,另一部分与Ti(C, N)固溶形成了(Ti, Mo, W)(C, N)复杂固溶体,而且(Ti, Mo, W)(C, N)固溶体的晶格常数和晶体结构与Ti(C, N)相近,故无法观察到WC和Mo2C的衍射峰[14]。从图 1(b)中可以看到,随着GNPs和纳米Al2O3的添加,金属陶瓷的XRD谱图并未出现明显的改变,这说明了GNPs和纳米Al2O3的添加不会改变金属陶瓷烧结时的物相组成。

|

图 1 不同GNPs(a)和Al2O3 (b)含量的复合材料的X射线衍射谱图 Fig.1 X-ray diffraction patterns of composite materials with different GNPs (a) and Al2O3 (b) contents |

表 3为GNPs和纳米Al2O3对Ti(C, N)晶格常数的影响,从表中可以看出,GNPs的添加会导致Ti(C, N)晶格常数出现略微上升,这可能是因为在烧结过程中,有部分石墨烯溶于液相中,使Ti(C, N)的C/N比有所改变,让固溶扩散到Ti(C, N)中的W4+和Mo4+的数量有所改变,从而导致Ti(C, N)晶格常数的增加。相比于GNPs,不同纳米Al2O3的金属陶瓷中,Ti(C, N)晶格常数改变很小,基本没有变化,这说明了纳米Al2O3的添加不会影响碳化物的固溶过程。

| 表 3 GNPs和纳米Al2O3对Ti(C, N)晶格常数的影响 Table 3 Effects of GNPs and nano-Al2O3 on lattice constants of Ti(C, N) |

图 1(a)、(b)右侧为红色方框处金属相Ni/Co衍射峰2θ角的放大图。从放大图中可以看到,随着GNPs的含量的增加金属相的衍射峰逐渐向右偏移,这可能是因为石墨烯的添加导致了金属陶瓷C/N比有所改变,使碳化物在金属相中的固溶度降低,从而导致了金属相的2θ角向大角度偏移;随着纳米Al2O3的增加,金属相的2θ角变化趋势很小,即纳米Al2O3的添加不会影响烧结过程中碳化物在金属相中的溶解。

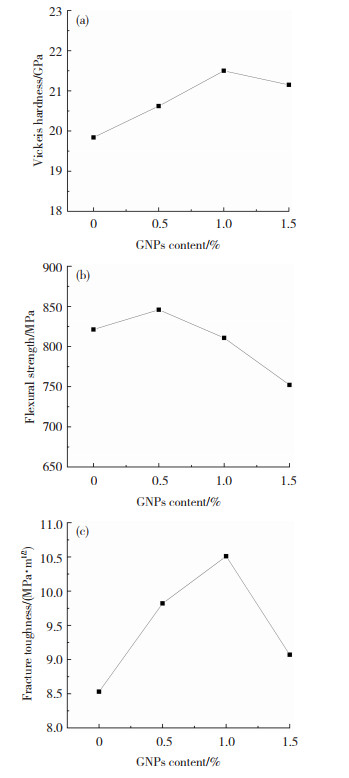

2.2 力学性能图 2为GNPs含量对Ti(C, N)基金属陶瓷力学性能的影响,表 4为复合陶瓷材料的致密度。从图 2中可以看出,随着GNPs含量的增加,4种复合刀具材料(TA5G0、TA5G0.5、TA5G1、TA5G1.5) 力学性能也得到了相应地提高。在4种复合刀具材料中,随着GNPs含量的增加,金属陶瓷的维氏硬度先增大后减小,分别为19.84、20.62、21.50、21.15 GPa,在GNPs含量为1%时达到最高。类似于维氏硬度,金属陶瓷的抗弯强度和断裂韧性也是先上升在下降的趋势,其抗弯强度分别为821.31、845.90、810.80、752.21 MPa,在GNPs含量为0.5%时达到最高;断裂韧性分别为8.53、9.82、10.51、9.07 MPa ·m1/2,在GNPs含量为1%时达到最高。

|

图 2 GNPs含量对金属陶瓷力学性能的影响: (a) 维氏硬度; (b) 抗弯强度; (c) 断裂韧性 Fig.2 Effect of GNPs content on mechanical properties of cermet: (a) Vickers hardness; (b) flexural strength; (c) fracture toughness |

| 表 4 复合陶瓷材料的致密度 Table 4 Densification of composite ceramic materials |

由表 4可知,适量GNPs均匀的分布能够有效地提高复合刀具材料的致密度,减少气孔率,进而提高材料的综合性能;当GNPs的含量过多时,GNPs会出现大规模团聚现象,导致复合陶瓷材料内部的空隙变多,进而使整体力学性能下降[15]。GNPs由于自身优异的物理性能,其具有较高的比表面积和弹性模量,当复合陶瓷材料受到外力时,GNPs的拔出会消耗更多的断裂能,进而提高复合刀具材料的断裂韧性。

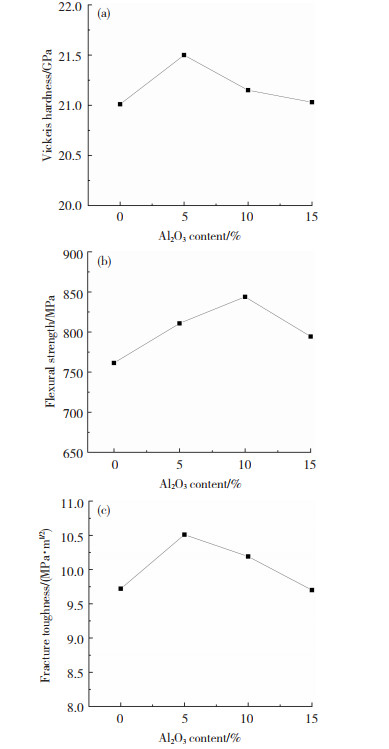

图 3为纳米Al2O3含量对Ti(C, N)基金属陶瓷力学性能的影响。随着纳米Al2O3含量的增加,金属陶瓷的维氏硬度先上升再下降,在含量为5%时达到最高的21.5 GPa。这是因为当纳米Al2O3添加到复合刀具材料体系中会提高材料的致密度,减少气孔等缺陷地出现,并且可以细化晶粒,从而提高材料的硬度[16]。但是当纳米Al2O3含量过多时,由于纳米材料特性容易出现团聚现象,而且相较于Ti(C, N),Al2O3的硬度稍低,进而导致了材料的硬度下降。

|

图 3 纳米Al2O3含量对金属陶瓷力学性能的影响: (a) 维氏硬度; (b) 抗弯强度; (c) 断裂韧性 Fig.3 Effect of nano-Al2O3 content on mechanical properties of cermet: (a) Vickers hardness; (b) flexural strength; (c) fracture toughness |

类似于维氏硬度,金属陶瓷的抗弯强度和断裂韧性也是先上升再下降的趋势。其抗弯强度分别为761.36、810.80、845.90和794.36 MPa,在纳米Al2O3含量为10%时达到最高。与硬度类似,影响其抗弯强度变化的主要原因为材料致密度的提高以及纳米Al2O3的团聚。

纳米Al2O3含量不同的金属陶瓷的断裂韧性分别为9.72、10.51、10.19和9.70 MPa ·m1/2,在纳米Al2O3含量为5%时达到最高。当纳米Al2O3添加到复合刀具材料体系中时,由于纳米Al2O3颗粒尺寸与基体相Ti(C, N)存在较大的差异,会形成晶间或晶内结构。当纳米Al2O3处于裂纹的扩展路径时,能够通过“钉扎效应”阻止裂纹的扩展,从而起到增韧效果[17]。当纳米Al2O3含量过多时,会出现团聚现象,容易发生集体脱落,进而降低金属陶瓷材料的性能。

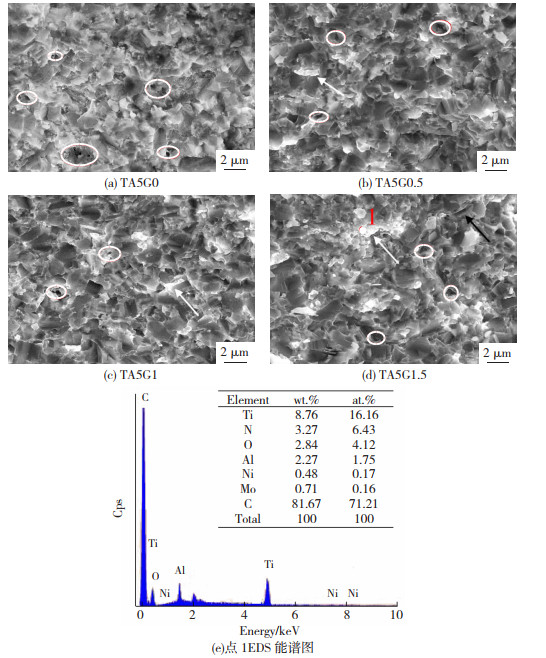

2.3 微观结构表征 2.3.1 GNPs含量对显微组织的影响图 4为不同GNPs含量的4种复合陶瓷材料的断口SEM及点1的EDS能谱图。从图 4(e)点1的EDS能谱图中可知,点1中的绝大部分元素为C,结合复合材料的物质组成可知,点1处的亮白色物质为石墨烯。复合材料烧结过后,石墨烯以层状结构分布于复合材料中。从图 4(a)中可以看出TA5G0试样的断口面存在较多的孔洞(用白色圆圈标记),一方面孔洞的产生为陶瓷晶粒提供了生长空间,导致了金属陶瓷晶粒可能出现异常长大、晶粒大小不均匀的现象,另一方面气孔的周围往往伴随着微裂纹的产生,从而影响金属陶瓷材料的综合力学性能。根据Rice[18]给出的关于孔隙率Vp和断裂表面能Ef的公式

| $E_{\mathrm{f}}=E_0 \exp \left(-b V_{\mathrm{p}}\right) $ | (1) |

|

图 4 不同GNPs含量的复合陶瓷材料微观断口SEM图及点1的EDS能谱图 Fig.4 SEM image of micro-fracture of composite ceramic materials with different GNPs content and EDS spectra of point 1: (a) TA5G0; (b) TA5G0.5; (c) TA5G1; (d) TA5G1.5; (e) EDS energy spectrum of point 1 |

式中:E0为孔隙率Vp=0时的断裂表面能;b为与孔隙度有关的常数。由公式(1)可以看出孔隙不利于消耗断裂表面能,即降低孔隙率有助于提高复合陶瓷材料断裂韧性。对比图 4(a),可以看到图 4(b)~(d)中空隙数量逐渐降低,这表明了GNPs的添加能够提高金属陶瓷材料的致密度。当石墨烯含量过多时,石墨烯会出现团聚现象,降低了其细化晶粒提高致密度的能力,导致了金属陶瓷内部空隙变多,且空隙大多位于团聚周围。

从图 4(a)~(d)可以看到,随着GNPs含量的增加,金属陶瓷的晶粒尺寸先减小再增加。这是因为当GNPs分散效果较好时,在烧结过程中能够沿晶界均匀分布,能够抑制烧结过程中Ti(C, N)晶粒的生长。当石墨烯含量较少时,在复合材料体系中,GNPs能够钉扎在复合材料的晶界处。钉扎晶粒能够抑制晶界的迁移,进而抑制晶粒的生长。当GNPs含量过多时,一方面GNPs的团聚削弱了其钉扎作用; 另一方面,GNPs团聚会影响复合材料的致密性能,使复合材料空隙变大,为晶粒生长提供了空间,这两方面的因素削弱了GNPs细化晶粒的作用。从图 4(d)黄色箭头处可以看到一个长条形的凹坑,这应该是因为GNPs的拔出而留下的,GNPs由于自身较大的表比面积和优异的物理性能,其拔出需要消耗更多的断裂表面能,有利于提高复合刀具材料的断裂韧性。从图 4(d)中可以看到,红色箭头处出现GNPs的大量团聚,这是因为GNPs的分散较为困难且极易团聚,当GNPs含量过多时就会出现团聚现象。GNPs的团聚会导致复合陶瓷材料的致密度下降,从而影响材料的综合力学性能。

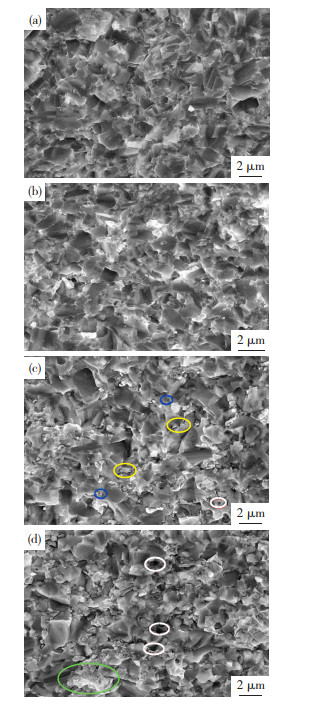

2.3.2 纳米Al2O3含量对显微组织的影响图 5为不同纳米Al2O3含量的4种复合陶瓷材料的微观断口SEM图。对比图 5(a)~(d),可以看到随着纳米Al2O3含量的提高复合陶瓷的晶粒尺寸逐渐减小,这说明了纳米Al2O3能够细化晶粒,使复合刀具材料的微观结构分布变得均匀。根据Hall-Petch方程[19],复合刀具材料的晶粒尺寸越小,其抗弯强度也就越高,即纳米Al2O3的添加能够改善复合陶瓷的抗弯强度。

|

图 5 纳米Al2O3含量不同的复合陶瓷材料微观断口SEM图 Fig.5 SEM image of micro-fracture of composite ceramic materials with different nano-Al2O3 content: (a) TA0G1; (b) TA5G1; (c) TA10G1; (d) TA15G1 |

从图 5中可以看到,由于纳米Al2O3和基体Ti(C, N)的尺寸存在较大差异,在烧结过程中,部分的纳米Al2O3位于基体晶粒的晶界处形成了晶界型结构(黄色圆圈标记处);另外一部分的纳米Al2O3则进入了基体晶粒的内部形成晶内型结构(蓝色圆圈标记处)。晶界型结构能够强化主晶界,提高复合刀具材料的性能;晶内型结构会导致复合刀具材料体系中出现较多亚晶界,由于纳米Al2O3和Ti(C, N)的热膨胀系数不同,在亚晶界处会产生残余应力,当纳米Al2O3正好处于裂纹的路径时,亚晶界的残余应力会阻止裂纹的继续扩展,若不继续施加外力,裂纹就会停止扩展,这就是裂纹的钉扎效应[17]。钉扎效应能有效地提高复合陶瓷材料的断裂韧性。

如图 5(d)绿色圆圈处所示,复合刀具材料出现纳米Al2O3的团聚现象,这是因为Al2O3的含量过多导致的。当纳米Al2O3团聚时,其容易出现集体脱落现象,导致了空隙的产生(如图 5(d)白色圆圈处所示),进而导致了材料的致密度下降,使复合陶瓷材料的整体性能下降。

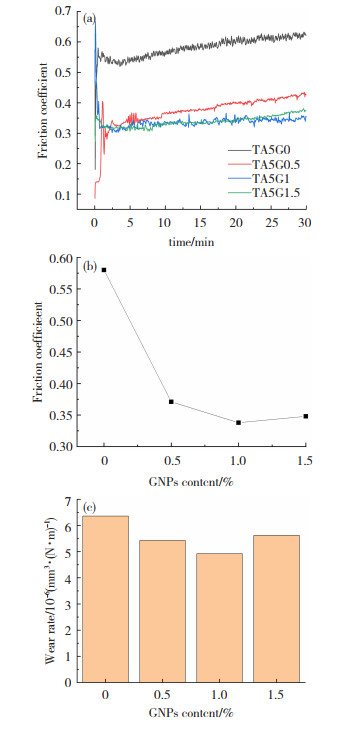

2.4 摩擦磨损性能 2.4.1 GNPs含量对复合刀具材料摩擦磨损性能的影响图 6(a)为不同GNPs含量的4种复合刀具材料(TA5G0、TA5G0.5、TA5G1、TA5G1.5)对磨GCr15磨球的实时摩擦系数图, 可以发现,4种复合刀具材料的曲线波动均较为平稳,响应时间较短,在3 min左右达到稳定磨损阶段。在稳定磨损阶段,TA5G0、TA5G0.5、TA5G1.5陶瓷刀具材料的摩擦系数曲线随时间变化呈轻微的上升趋势,整体波动较小、平稳;而TA5G1复合陶瓷材料没有明显的上升或下降趋势,曲线波动轻微。

|

图 6 不同GNPs含量的复合陶瓷刀具材料的摩擦磨损性能: (a) 摩擦系数; (b) 平均摩擦系数; (c) 磨损率 Fig.6 Friction and wear properties of composite ceramic tool materials with different GNPs content: (a) friction coefficient; (b) average friction coefficient; (c) wear rate |

图 6(b)为材料达到稳定磨损阶段后的平均摩擦系数, 可以看出,随着GNPs含量的增加,4种复合陶瓷刀具材料的平均摩擦系数呈现先下降再上升的趋势,分别为0.581、0.371、0.338、0.349,在GNPs含量为1%时达到最低。即GNPs含量为1%时,复合刀具材料TA5G1具有最佳的摩擦性能。

根据Archard经验计算公式[20]

| $W=k(p / \mathrm{HV}) $ | (2) |

式中:W为磨损率;k为无量纲常熟;p为载荷;HV为复合刀具材料的维氏硬度。从上述公式中可知,材料的磨损率与材料的硬度呈负相关,硬度越高磨损率越低。图 6(c)给出了不同GNPs含量的材料磨损率分析。从图中可以看到,复合刀具材料的磨损率随着GNPs含量的增加先减小后增加,分别为6.358×10-6、5.426×10-6、4.921×10-6和5.623×10-6 mm3/(N·m)。在GNPs含量为1%时最低,这与前文关于硬度的分析一致。其原因为随着GNPs含量的增加,复合陶瓷刀具材料的硬度、抗弯强度、断裂韧性均有不同程度的改善,使得复合陶瓷材料的硬质相的磨损和剥落变得较为困难,从而使磨损率降低;但随着GNPs含量的进一步增加,复合陶瓷材料中出现了石墨团聚的现象,导致复合陶瓷材料中出现较多的气孔和微裂纹等缺陷,影响了复合陶瓷材料的综合力学性能,从而使复合陶瓷材料的磨损率增大。

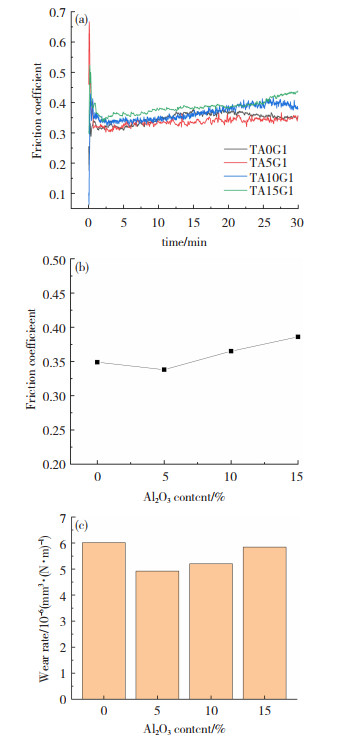

2.4.2 纳米Al2O3含量对复合刀具材料摩擦磨损性能的影响图 7(a)为不同纳米Al2O3含量的4种复合陶瓷刀具材料(TA0G1、TA5G1、TA10G1、TA15G1) 对磨GCr15磨球的实时摩擦系数图, 可以看到,4种复合刀具材料的波动均较为稳定,达到稳态响应的时间均在2 min左右。4种复合陶瓷刀具材料具有优异的摩擦稳定性,整体曲线波动平稳,摩擦系数维持在0.3~0.4。

|

图 7 Al2O3含量不同的复合陶瓷刀具材料的摩擦磨损性能: (a) 摩擦系数; (b) 平均摩擦系数; (c) 磨损率 Fig.7 Friction and wear properties of composite ceramic tool materials with different Al2O3 content: (a) friction coefficient; (b) average friction coefficient; (c) wear rate |

图 7(b)为4种复合陶瓷刀具材料达到稳定磨损阶段后的平均摩擦系数, 可以看出,随着纳米Al2O3含量的增加,4种复合陶瓷刀具材料的平均摩擦系数呈现先下降再上升的趋势,分别为0.349、0.338、0.365、0.386,在纳米Al2O3含量为5%时达到最低。相较于GNPs,纳米Al2O3含量对复合刀具材料影响较小,摩擦系数变化相对较小,整体保持在0.33~0.39。当纳米Al2O3含量为5%时,复合刀具材料TA5G1具有最佳的摩擦性能。

图 7(c)为复合陶瓷刀具材料对磨GCr15磨球后所测得的磨损率。从图中可以看到,复合刀具材料的磨损率随着纳米Al2O3含量的增加先减小后增加,分别为6.014×10-6、4.921×10-6、5.235×10-6和5.841×10-6 mm3/(N ·m)。根据公式(2)可知材料的磨损率与材料的硬度呈负相关。随着纳米Al2O3含量增加时,复合陶瓷材料的硬度、抗弯强度、断裂韧性有不同程度的增加,复合陶瓷的硬质相颗粒更不容易剥落、磨损,导致了复合陶瓷材料的磨损率降低。随着纳米Al2O3含量的进一步提高,复合陶瓷材料的硬度、抗弯强度断裂韧性均有所下降,导致复合刀具材料的磨损率增加。在4种复合陶瓷刀具材料中,TA5G1具有最优异的抗磨损性能。

2.4.3 磨损机理图 8为TA0G1、TA5G1和TA5G0 3种复合刀具材料的微观磨损形貌图。对比TA0G1、TA5G1两种复合刀具材料(图 8(a)、(b)),未添加纳米Al2O3的TA0G1表面存在大量剥落、撕裂和黏着的区域,这是明显的黏着磨损加磨粒磨损特征,以黏着磨损为主,如图黄色方框处所示。黏着磨损的产生是因为在复合刀具材料对磨GCr15轴承钢磨球时,随着对磨的进行,对磨区域的温度逐渐上升,在载荷的作用下,对磨区域容易出现塑性变形,导致GCr15轴承钢磨球上的材料粘着在TAG复合刀具材料磨损表面上。随着对磨的进行,黏着区域出现撕裂现象,部分黏着材料迁移到其他区域。与未添加纳米Al2O3的TA0G1相比,添加了纳米Al2O3的TA5G1表面黏着磨损明显减少,磨损面也更为光滑。即纳米Al2O3的添加能够减少复合刀具材料黏着磨损的产生。

|

图 8 复合刀具材料的摩擦磨损形貌图 Fig.8 Friction and wear morphology of composite tool materials: (a) TA0G1; (b) TA5G1; (c) TA5G0 |

图 8(c)为不含GNPs的复合刀具材料TA5G0的磨损形貌图。从图中可以看到,TA5G0对磨区域存在较多或大或小的凹坑和机械犁沟。表面的凹坑是复合刀具材料硬质相颗粒剥落产生的,而这些犁沟的形成是因为摩擦过程中,脱落的硬质相晶粒和其他磨损颗粒一部分进入了复合材料磨损区域内,另外一部分可能黏着在GCr15磨球上,随着对磨的进行,使得复合刀具材料在滑动摩擦过程中出现犁沟。机械犁沟说明了复合刀具材料在对磨过程中出现了磨粒磨损。对比TA5G1 (图 8(b)),TA5G0表面的剥落、撕裂和磨粒磨损要严重的多,这是因为GNPs的添加使得TA5G1复合刀具材料的硬度、抗弯强度和断裂韧性都得到了明显地提高,复合刀具材料对硬质相颗粒的约束更强,摩擦时磨损面出现剥落现象更少,进而使得其磨损表面的磨粒磨损最轻微。即GNPs的添加能够减轻复合刀具材料对磨GCr15磨球时的磨粒磨损。

3 结论本文制备了GNPs和纳米Al2O3增韧的Ti(C, N) 基金属陶瓷刀具,研究了GNPs和纳米Al2O3对其力学性能、摩擦磨损性能和微观结构的影响,得出以下结论:

1) GNPs和纳米Al2O3能够明显提高复合刀具材料的力学性能,在GNPs和纳米Al2O3含量分别为1%和5%时,复合刀具材料TA5G1拥有最佳的力学性能,其硬度、抗弯强度和断裂韧性分别为21.50 GPa、810.80 MPa、10.51 MPa ·m1/2。

2) GNPs和纳米Al2O3的添加能够细化晶粒,减少复合刀具材料内部的孔洞,降低孔隙率,提高复合刀具材料的综合性能。纳米Al2O3的添加在复合刀具材料微观结构内形成晶内型和晶外型结构,通过钉扎效应提高材料的断裂韧性。当GNPs和纳米Al2O3添加量过多时,均会出现团聚现象,进而降低材料的综合性能。

3) GNPs和纳米Al2O3能够提高复合刀具材料的抗磨损能力。在TAG系列复合刀具材料中,TA5G1的抗磨损能力最佳,其平均摩擦系数和磨损率分别为0.338和4.921×10-6 mm3/(N ·m)。TAG复合刀具材料的磨损形式主要为黏着磨损和磨粒磨损,且纳米Al2O3的添加能够降低黏着磨损,而GNPs的添加能够降低磨粒磨损。

| [1] |

CARDINAL S, MALCHÈRE A, GARNIER V, et al. Microstructure and mechanical properties of TiC-TiN based cermets for tools application[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(3): 521-527. DOI:10.1016/j.ijrmhm.2008.10.006 |

| [2] |

杨青青, 熊惟皓. Ni-xCr粘结剂对Ti(C, N)基金属陶瓷显微组织和力学性能的影响[J]. 稀有金属材料与工程, 2021, 50(10): 3751-3756. YANG Qingqing, XIONG Weihao. Effect of Ni-xCr binder on the microstructure and mechanical properties of Ti(C, N)-based cermet[J]. Rare Metal Materials and Engineering, 2021, 50(10): 3751-3756. |

| [3] |

方一航. 晶须和高熵合金协同强韧化Ti(C, N)基金属陶瓷研究[D]. 南昌: 南昌大学, 2020. FANG Yihang. Study on synergistic strengthening and toughening of Ti(C, N)-based cermets by whiskers and high-entropy alloys[D]. Nanchang: Nanchang University, 2020. |

| [4] |

杨昊, 周浩钧, 陶洪亮, 等. CeO2添加量对Ti(C, N)基金属陶瓷显微结构和力学性能的影响[J]. 材料热处理学报, 2021, 42(9): 36-43. YANG Hao, ZHOU Haojun, TAO Hongliang, et al. Effect of CeO2 addition on the microstructure and mechanical properties of Ti(C, N)-based cermet[J]. Journal of Materials Heat Treatment, 2021, 42(9): 36-43. DOI:10.13289/j.issn.1009-6264.2021-0129 |

| [5] |

ZHANG Guotao, ZHENG Yong, MARKUS F, et al. On the use of TiO2 in Ti(C, N)-WC/Mo2C-(Ta, Nb)C-Co/Ni cermets[J]. International Journal of Refractory Metals and Hard Materials, 2020, 91: 105274. DOI:10.1016/j.ijrmhm.2020.105274 |

| [6] |

徐翔宇, 郑勇. Ti(C, N)基金属陶瓷强韧化技术的研究进展[J]. 硬质合金, 2021, 38(4): 286-296. XU Xiangyu, ZHENG Yong. Research progress on strengthening and toughening technology of Ti(C, N)-based cermet[J]. Cemented Carbide, 2021, 38(4): 286-296. |

| [7] |

DONG Dingqian, YANG Wei, XIONG Huiwen, et al. Ti(C, N)-based cermets with fine grains and uniformly dispersed binders: Effect of the Ni-Co based binders[J]. Ceramics International, 2020, 46(5): 6300-6310. DOI:10.1016/j.ceramint.2019.11.102 |

| [8] |

XIONG Ji, GUO Zhixing, SHEN Baoluo, et al. The effect of WC, Mo2C, TaC content on the microstructure and properties of ultra-fine TiC0.7N0.3 cermet[J]. Materials & Design, 2007, 28: 1689-1694. DOI:10.1016/j.matdes.2006.03.005 |

| [9] |

ZHAO L B, LIN N, HAN X Q, et al. Influence of microstructure evolution on mechanical properties, wear resistance and corrosion resistance of Ti(C, N)-based cermet tools with various WC additions[J]. Metals and Materials International, 2020, 27: 2773-2781. DOI:10.1007/s12540-020-00614-y |

| [10] |

KANG Xiyue, LIN Nan, HE Yuehui, et al. Improvement of microstructure, mechanical properties and cutting performance of Ti(C, N)-based cermets by ultrafine La2O3 additions[J]. Ceramics International, 2021, 47(14): 19934-19944. DOI:10.1016/j.ceramint.2021.03.328 |

| [11] |

邓卫斌, 李铁虎, 李昊. 石墨烯/陶瓷复合刀具材料的研究进展[J]. 固体火箭技术, 2022, 45(1): 13-25. DENG Weibin, LI Tiehu, LI Hao, et al. Research progress of GNPs/ceramic composite tool materials[J]. Solid Rocket Technology, 2022, 45(1): 13-25. |

| [12] |

ÁNGELA G L, JAVIER C S, CARMEN M F, et al. Flexure strength and fracture propagation in zirconia ceramic composites with exfoliated graphene nanoplatelets[J]. Ceramics, 2020, 3(1): 78-91. DOI:10.3390/ceramics3010009 |

| [13] |

CUI Enzhao, ZHAO Jun, WANG Xuchao, et al. Determination of microstructure and mechanical properties of graphene reinforced Al2O3-Ti(C, N) ceramic composites[J]. Ceramics International, 2019, 45(16): 20593-20599. DOI:10.1016/j.jeurceramsoc.2019.11.039 |

| [14] |

徐庆钟. 基于性能驱动设计的Ti(C, N)基金属陶瓷刀具研制及其切削性能研究[D]. 济南: 山东大学, 2016. XU Qingzhong. Development of Ti(C, N)-based cermet tool based on performance-driven design and research on cutting performance[D]. Jiman: Shandong University, 2016. |

| [15] |

李帅, 孙兰. 多层石墨烯添加量对Ti(C0.7, N0.3)基金属陶瓷组织和力学性能的影响[J]. 硬质合金, 2020, 37(3): 195-202. LI Shuai, SUN Lan. Effects of multilayer GNPs addition on microstructure and mechanical properties of Ti(C0.7, N0.3)-based cermet[J]. Cemented Carbide, 2020, 37(3): 195-202. |

| [16] |

徐立强, 王随莲, 黄传真, 等. 纳米Al2O3对Ti(C, N)基金属陶瓷性能的影响[J]. 稀有金属材料与工程, 2008(4): 732-735. XU Liqiang, WANG Suilian, HUANG Chuanzhen, et al. Effect of nano-Al2O3 on the properties of Ti(C, N)- based cermet[J]. Rare Metal Materials and Engineering, 2008(4): 732-735. DOI:10.3321/j.issn:1002-185X.2008.04.040 |

| [17] |

SUN Z F, ZHAO J, WANG X C, et al. Reinforcing mechanisms of graphene and nano-TiC in Al2O3-based ceramic-tool materials[J]. Nanomaterials, 2020, 10(9): 1815. DOI:10.3390/nano10091815 |

| [18] |

CUI Gongjun, BI Qinling, ZHU Shengyu, et al. Tribological properties of bronze-graphite composites under sea water condition[J]. Tribology International, 2012, 53(9): 76-78. DOI:10.1016/j.triboint.2012.04.023 |

| [19] |

HANSEN N. Hall-Petch relation and boundary strengthening[J]. Scripta Materialia, 2004, 51(8): 801-806. DOI:10.1016/j.scriptamat.2004.06.002 |

| [20] |

ZHANG Cheng, SONG Jinpeng, JIANG Longkai, et al. Fabrication and tribological properties of WC-TiB2 composite cutting tool materials under dry sliding condition[J]. Tribology International, 2017, 109: 97-103. DOI:10.1016/j.triboint.2016.12.02 |

2023, Vol. 31

2023, Vol. 31