2. 重庆德运模具制造有限公司,重庆 402260

2. Chongqing Deyun Mold Manufacturing Co., Ltd., Chongqing 402260, China

曲轴后端盖与油封过盈配合装配在发动机的后端,用于密封曲轴箱内的机油,因此要求其具有良好的内部和表面质量。目前由于汽车轻量化的需要,发动机缸盖、外壳等零件的选材以轻质的镁合金和铝合金居多[1-2],其中接近共晶成分的ADC12铝合金因为其比强度高、工艺性能好、耐腐蚀和易于回收等优点被广泛应用[3]。端盖零件成型工艺有熔模铸造、低压铸造、挤压铸造、高压铸造和激光选区融化(SLM)[4]等,其中高压铸造生产效率最高,所得铸件表面性能优异、尺寸精度高、力学性能好[5-6],因而是目前端盖类零件最理想的生产工艺。高压铸造方案设计中,浇排系统对金属液充型、凝固过程的影响最大,从而决定了零件的性能,因此对压铸浇排系统的设计尤为重要[7]。

壳体、端盖类零件因为结构复杂,壁厚变化大,充型过程中金属液局部射流和表面湍流可能夹杂气体,在凝固后形成气孔、缩孔、氧化物夹杂和应力集中等缺陷,导致在这些位置容易萌生裂纹源[8]。在工作状态下,高温和复杂的载荷环境会加速初始裂纹的形成和生长,最终导致零件过早的疲劳断裂或渗漏[9-10]。仿真分析是铸造工艺及模具设计最有效的辅助手段,能准确高效的模拟真实的铸造过程,从而缩短模具及工艺开发周期,降低设计和生产成本[11-12]。为了保证铸件内外质量和性能,本文针对曲轴后端盖铝合金高压铸造进行浇注和排溢系统的理论设计、数值仿真及实验研究。

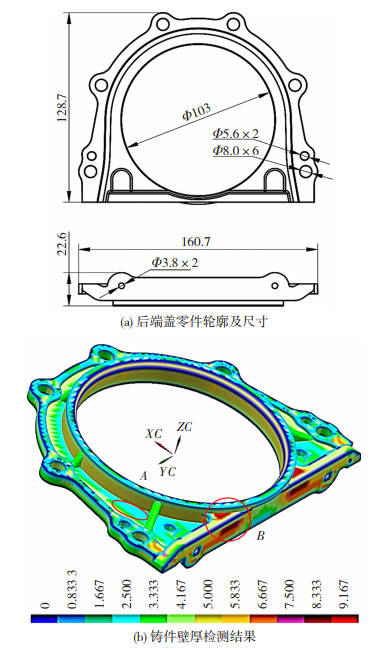

1 铸件分析与浇排系统理论设计曲轴后端盖为圆环端盖类零件,轮廓尺寸为160.7 mm×128.7 mm×22.6 mm,零件体积约62 065.5 mm3,其模型及尺寸见图 1(a)所示。该铸件最小壁厚2.1 mm,最大壁厚9.5 mm,见图 1(b)中A、B位置,平均壁厚3.5 mm。铸件密封部位不允许有裂纹、疏松、气泡等缺陷,表面不允许存在冷隔、划伤、气孔及夹杂等,表面粗糙度不大于Ra6.3 μm,铸件尺寸公差满足GB/T6414—2017的要求。

铸件材料采用日本牌号ADC12合金,其合金成分见表 1。ADC12合金具有良好的铸造性能,被广泛用于气缸盖罩盖、摩托车发动机盖、传感器支架、缸体类、活塞、轮毂等高质量要求的压铸件以及一些工作条件恶劣的航空压铸件。

|

图 1 铸件几何模型(单位:mm) Fig.1 Casting geometry model: (a) outline and dimensions of rear end cap part; (b) casting wall thickness test results |

| 表 1 ADC12合金的化学成分(质量分数/%) Table 1 Chemical composition of ADC12 alloy (wt. %) |

鉴于曲轴后端盖总体外形特征为圆环端盖类、厚薄不均,且带有侧孔,为保证金属液充型过程平稳和模具整体热平衡,也便于侧抽芯和去除浇道,应采用侧浇的方式,并将内浇口设置在结构相对简单的薄侧。同时考虑到零件为完全对称结构,故采用对称的两横浇道的浇注系统结构。

对于压铸模浇注系统,内浇道的位置、形状及尺寸最为关键[7]。根据内浇道设计对压铸充型流动的影响规律,金属液从内浇口进入型腔后不宜正面冲击型芯,且液流方向要求有利于压力的传递和排气。内浇口截面积设计理论依据

| $A_{\mathrm{g}}=\frac{G}{\rho V_1 T} $ | (1) |

式中:Ag为内浇口截面积;G为流过内浇口的金属液质量(包括零件和溢流槽);ρ为金属液密度;T为浇注时间;V1为充填速度。

充填速度与压射速度的关系

| $ A_{\mathrm{g}} V_1=A_2 V_2 $ | (2) |

式中:A2为压室截面积;V2为压射速度。

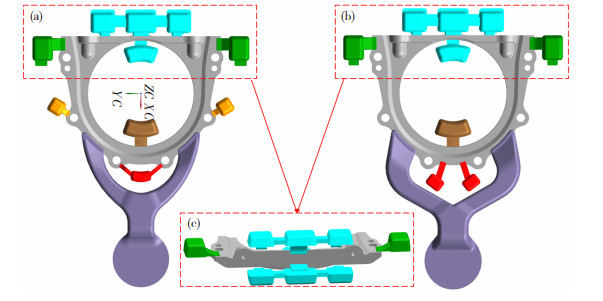

依据浇注系统设计理论和经验,制定了2种理论上可行的高压铸造浇排系统方案,如图 2所示。方案1采用两浇口平直型浇注系统,在图 2(a)浇注系统的远端,即铸件上部中间液流汇集位置设置7处排溢槽(铸件外部侧型芯两侧各3个,内部1个),铸件上部两端各设置1个溢流槽。考虑到铸件在上部和浇口之间两侧各有1装配孔和截面突变,金属液直接冲击可能形成小涡流,故方案1中在铸件腰部各设1个溢流槽,两内浇口之间的铸件下部各设置1个溢流槽。

|

图 2 曲轴后端盖浇排系统设计:(a) 方案1;(b) 方案2;(c) 铸件局部俯视图 Fig.2 Crankshaft rear end cap casting system design: (a) scheme 1; (b) scheme 2; (c) partial top view of the casting |

与方案1相比,在其他设计不变的条件下,方案2(见图 2(b))考虑将横浇道与内浇道成100°角,这样在铸件中部孔处不容易形成涡流;由于方案2中内浇道较靠近铸件腰部,中间装配孔两侧不设溢流槽。

同时,铸件下部两内浇道相距不远,金属液在中轴线上汇合后熔体压力损伤较小,遂将两内浇口之间的溢流槽方向由中轴线向两侧张开设置,这样能避免压力过大而在两小孔处形成紊流。由于浇注和排溢系统的差异,两种方案浇排系统的设计参数也有所差别,详见表 2。

| 表 2 浇排系统主要设计参数 Table 2 Main design parameters of pouring and overflow discharge system |

ProCAST采用了一种混合方法来分析熔化金属的流动,可用于分析具有自由表面和边界的三维流体流动。熔融金属的流动不满足任何非牛顿和非线性流变特性,但流动过程中满足动量守恒、质量守恒和能量守恒,可以用连续性控制方程来描述[11-12]。此外,为模拟铸件凝固收缩缺陷,ProCAST采用Niyama判据预测缩松缩孔[13]

| $ \frac{G}{\sqrt{R}}=\sqrt{\frac{\eta \cdot f_{\mathrm{L}} \cdot \beta \cdot \Delta T}{k \cdot(\Delta P-m \cdot \Delta T \cdot g / A)}} $ | (3) |

式中:G为温度梯度;R为冷却速率;η为液相黏度系数;fL为液相分数;β为凝固收缩率;ΔT为结晶温度区间大小;k为渗透系数;ΔP为压力降;A为物性常数;m为液相线斜率。

同时,为预测铸件晶粒生长特性,采用宏微观耦合的CAFE模型[14],包括:

非均匀形核

| $\frac{\mathrm{d} n}{\mathrm{~d}\left(\Delta T^{\prime}\right)}=\frac{n_{\max }}{\sqrt{2 \pi} \Delta T} \exp \left[-\frac{1}{2}\left(\frac{\left.\Delta T^{\prime}-\Delta T_{\mathrm{N}}\right)}{\Delta T_\sigma}\right)^2\right] $ | (4) |

式中:ΔTN为平均形核过冷度;ΔTσ为形核过冷度标准方差;nmax为异质形核衬底的数目。

枝晶尖端生长动力学

| $v(\Delta T)=\alpha_2 \cdot \Delta T^2+\alpha_3 \cdot \Delta T^3 $ | (5) |

式中α2、α3分别为拟合多项式的系数。

2.2 初始条件和边界条件铸件、浇注系统、排溢系统等金属液流动区域网格尺寸为1 mm,模具、镶块等其他结构网格尺寸为4 mm,两种方案网格总数量分别为590万和630万,能够保证零件最薄位置至少划分两层网格。铸件材料为ADC12压铸铝合金,模具材料为H13热作模具钢,材料初始条件及边界条件见表 3、表 4。

| 表 3 初始条件 Table 3 Initial conditions |

| 表 4 边界条件 Table 4 Boundary conditions |

采用相同压铸工艺参数,计算两种浇排系统设计方案的充型过程,结果如图 3所示。方案1充型时间为0.364 s,金属液以0.2 m/s的慢压速度填充,至内浇口后则以38 m/s的速度快压填充模具型腔,充型顺序由远及近,由于两股金属液汇合和重力作用,金属液将最先充填铸件远端内侧的排溢槽,可防止产生局部涡流,然后充填远端,而后回流的金属液充填近端,最后填充各溢流槽。方案1远端、近端和内部溢流槽设计较合理,起到了排除空气、残渣和防止局部涡流形成的作用,但中部的溢流槽在填充过程中作用不明显。这种平直型浇注系统体积虽小,但慢充时不利于模具型腔里气体的排出,而且在充型时浇道口附近的空气容易裹夹到金属液中,从而在远端形成气孔缺陷。

|

图 3 两种方案充型过程对比 Fig.3 Comparison of filling process of two schemes |

方案2浇注系统体积大于方案1,慢压填充时间要长,总充型时间为0.439 s。较长的慢压时间可以充分排除模具型腔中的气体,减少气孔等缺陷。快压时,金属液同时对近端和远端进行充型,在0.430 s时远、近端几乎同时完成充型,这样保证了模具型腔中的空气充分排出,显著降低气孔形成的概率。各部位溢流槽也起到了排气和聚集残渣的作用,同时避免了局部涡流的形成。

两种方案的充型初始温度为650 ℃,充填过程中第一股铝水的温度最低约为594 ℃,高于液相线582.3 ℃,因此在充型过程中不会产生冷隔、冷料堆积等缺陷。同时方案1的充型时间比方案2短,铝水到达远端时的温度比方案2高,因此铸件远端厚壁部位更容易形成热节,导致缩松、缩孔等缺陷。

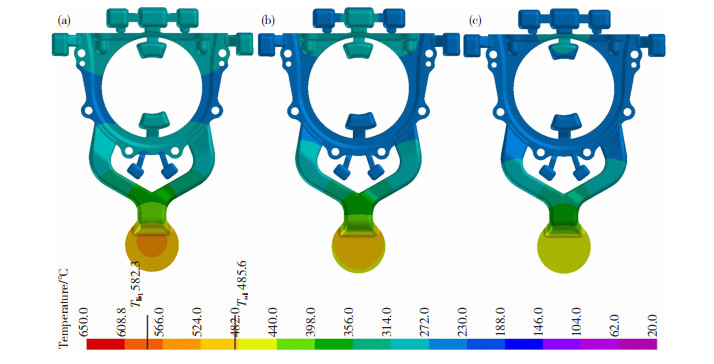

2.3.2 铸件凝固及缺陷分析凝固过程仿真结果显示,两种方案在凝固分数为96%时,凝固过程用时分别为16和17.5 s,方案2用时更长,原因是方案2浇注系统体积比方案1大。总体来说,两种方案凝固过程类似,最先从零件中间薄壁处开始凝固,然后厚壁和溢流槽凝固完成,浇道最后凝固,浇道和溢流槽都起到了补缩效果,如图 4所示。

|

图 4 铸件凝固过程:(a) 中间薄壁凝固;(b) 两端厚壁凝固;(c) 浇道溢流槽凝固 Fig.4 Casting solidification process: (a) thin-wall solidification in the middle; (b) thick-wall solidification at both ends; (c) sprue spillway solidification |

取两种浇排系统设计方案凝固分数都为70%时进行比较,将厚壁侧面及背面放大后发现,薄壁周围区域固相率为100%时,厚壁心部固相率仅为80%,且厚壁温度高于其周边及薄壁温度,说明心部在之后的凝固过程得不到金属液补缩,形成液相孤立区,最终可能出现缩孔缩松等缺陷,如图 5所示。

|

图 5 固相率为70%时方案1(a)与方案2(b)对比及A、B位置时间与温度、固相率关系对比(c) Fig.5 Comparison of Scheme 1 (a) and Scheme 2(b) when solid fraction is 70%, and comparison of relationship between time, temperature, and solid fraction of A and B positions (c) |

凝固收缩仿真结果显示,方案1形成了两处缺陷,见图 6(a)中①和②所示,其中位置①孔隙体积为0.312 mm3,概率为5%,低于压铸生产孔隙率经验值20%,形成缺陷概率小;位置②缩孔体积为12.41 mm3,概率为24.3%,大于压铸生产孔隙率经验值20%,有可能形成缩孔缺陷。此外,铸件位置①也较容易形成气孔缺陷,主要是平直型浇注系统慢压阶段排气不充分;导致铸件位置②出现缺陷的原因有两个:一是位置②是整个铸件壁厚最大的地方,也是最后凝固的区域,得不到溢流槽和浇注系统的补缩,故容易产生缩孔缺陷;二是排气不充分,金属液中夹杂的空气不容易排除,因而形成气孔。相比于方案1,方案2排气更加充分,缩孔体积仅为8.81 mm3,且孔隙概率降至20.8%,所以方案2优于方案1,符合生产实验要求。

|

图 6 铸件缩松缩孔预测 Fig.6 Casting shrinkage and shrinkage hole prediction |

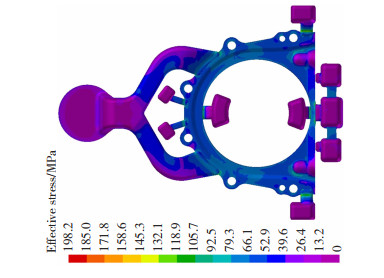

通过比较两种方案充型、凝固过程及缩松缩孔缺陷发现,方案2明显优于方案1,因此在对圆环端盖类零件的浇排系统设计时,成一定入射角度的浇铸系统和合理的排溢系统对零件的成形质量具有重要意义。对方案2进行应力仿真分析,仿真结果如图 7所示,由图中可知,压铸件凝固后,零件与浇道和溢流槽连接位置容易出现应力集中,最大应力为198.2 MPa,小于铝合金ADC12材料抗拉强度,出模冷却后方便去除浇道和溢流槽等多余材料;零件其他位置应力分布均匀,零件整体应力小。

|

图 7 铸件等效应力预测 Fig.7 Prediction of equivalent stress in casting |

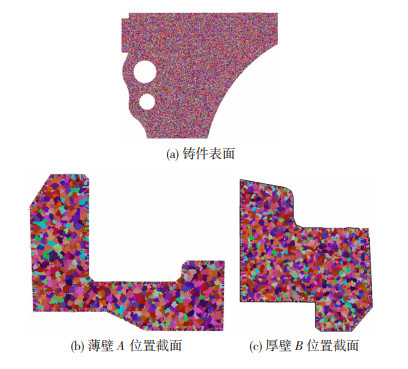

随着大马力发动机技术的发展,曲轴后端盖承受的振动越来越大,若端盖表面及内部存在铸造微观裂纹,频繁的震动会引起裂纹的扩展,最终可能导致端盖渗漏甚至破裂。因此对曲轴后端盖的组织也提出了更高的要求,为了解决该问题,除了在结构上进行优化外,通过优化工艺参数,获得更加致密的组织结构,也能够提高曲轴后端盖的力学性能和表面质量。应用ProCAST软件CAFE模块对方案2进行应力和组织预测,结果如图 8所示。图 8(a)~(c)分别是铸件上部表面、薄壁A和厚壁B截面的组织预测结果。由图 8可知,铸件表面细晶区保证了零件表面良好的力学性能和密闭性,零件厚壁组织晶粒大于薄壁组织晶粒,但厚壁晶粒度等级为4级,符合铝合金铸造晶粒度要求。

|

图 8 铸件不同位置组织仿真预测 Fig.8 Prediction of microstructure of casting at different locations: (a) casting surface; (b) thin-walled section at A position; (c) thick-walled section at B position |

经过充型、凝固和缩松缩孔仿真分析,比较发现方案2优于方案1,且满足生产要求。根据方案2浇排系统,选取合适吨位压铸机,采用镶拼式模具结构,设计含合理排气道的动模镶块、定模镶块、斜拉杆侧抽芯机构及其他机构,模具装配如图 9(a)所示。模具制造完成后,与压铸机总装,进行试模生产,所得铸件如图 9 (b)所示。从铸件外观来看,表面无冷、热裂纹,涡流纹,鼓泡,皱皮和缩陷等表面缺陷。应用激光扫描仪获得样件表面的点云数据,将点云数据降噪处理后,应用Imageware逆向软件创建三维模型,与零件设计模型数据做误差分析,结果如图 9(c)、(d)所示。铸件误差分析显示,样件最大法向偏差为0.21 mm,平均偏差为0.11 mm,此外考虑点云建模时最大偏差为0.05 mm,激光扫描仪精度为0.01 mm,因此铸件实际最大累计误差不会超过0.27 mm,根据GB/T6414—2017,符合铝合金压铸件几何公差等级DCTG4。

|

图 9 压铸样件及其尺寸检测结果 Fig.9 Die casting prototype and its dimensional detection results: (a) inlaying mold structure; (b) reverse side of casting; (c) scan point cloud of casting; (d) dimensional error analysis |

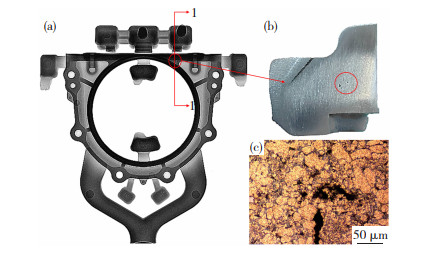

采用分辨率为150 μm的X-Ray探伤机对试模件进行检测,结果如图 10(a)所示。铸件厚壁过度肋板处出现孔隙。将铸件从缺陷位置沿剖面1-1方向切割打磨后,在金相显微镜(OM)下观察,见图 10(b)、(c)。金相观察后发现,厚壁处孔隙是由小而分散的缩孔相连形成,X探伤和剖切处OM结果与图 6方案2中缺陷预测位置②相符,表明软件仿真预测结果可靠。在实际生产中,通过冷却水道的合理运用,缩孔和缩松概率将会随之降低。

|

图 10 铸件孔隙缺陷:(a)X光探伤检测;(b)1-1剖面;(c)剖面金相组织 Fig.10 Casting hole defects: (a) X-ray fault detection; (b) 1-1 profile; (c) profile microstructure |

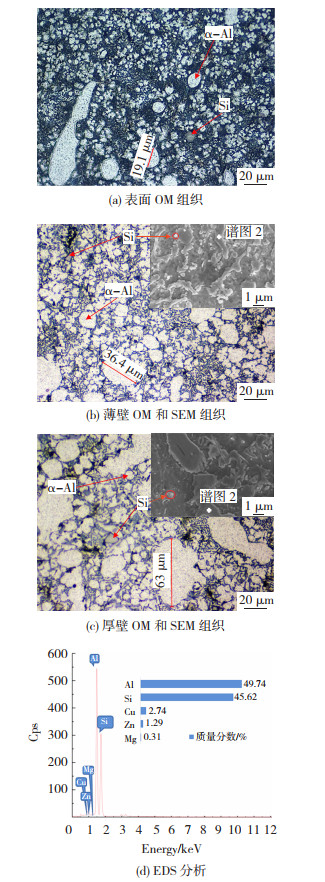

为考察压铸件晶粒度及其组织,切取试模铸件,分析铸件表面、薄壁A和厚壁B截面3处显微组织。铸件表面金相显微镜(OM)组织见图 11(a) 所示,零件表面压铸过程中金属液位于表层流区并与模具型腔表面接触,过冷度最大,异质形核率也高,晶粒短时间生长后即碰撞到一起,获得了直径较小的球形颗粒α-Al;同时,铸件薄壁A处金属液在高压作用下先凝固,因而组织致密,其OM和扫描电镜(SEM)组织见图 11(b)。图 11(b)表明,铸件薄壁位置凝固过程中过冷度较大,形核率较高,凝固时间相对短,获得直径相对较小的密集的球状α-Al,部分晶粒沿截面心部向表面散热方向呈树枝状生长,一定时间后晶粒相碰,形成具有一定方向性的α-Al晶粒,但最大的晶粒尺寸仅为36.4 μm,平均晶粒尺寸较小,组织细密。

|

图 11 铸件表面、薄壁和厚壁位置显微组织对比 Fig.11 Microstructure comparison of casting surface, thin-walled, and thick-walled positions: (a) surface OM; (b) thin-walled OM and SEM images; (c) thick-walled OM and SEM images; (d) EDS analysis |

为考察铸件厚壁组织,对B位置进行OM和SEM观察,结果见图 11(c)所示。由于厚壁位置散热相对较慢,凝固时间长,晶粒较大,沿散热方向生长的初晶α-Al最大晶粒长度为63 μm。随着温度的降低,Si在α-Al固溶相中的溶解度变小,α-Al内部析出相对细小的颗粒状Si,镶嵌在基体内起到强化作用。

在铸件薄壁和厚壁位置选取Al-Si共晶组织相区进行能谱分析(EDS),结果如图 11(d)所示。EDS峰表明两处位置共晶成分基本相同,但结合图 11(b)、(c)中谱图 2位置SEM来看,两处形貌相差较大,薄壁处共晶相尺寸小,分布均匀,多为球状或针状,而厚壁处共晶相尺寸较大,分布不均,且多呈棒状和少量球状,对基体割裂作用比薄壁处明显,因此薄壁处力学性能将优于厚壁处。

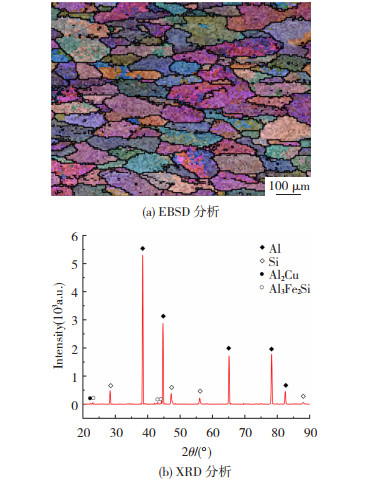

从铸件厚壁B截面取样,电子背散射衍射(EBSD)图和XRD谱图见图 12 (a)、(b)。从XRD图中可以看出ADC12压铸态组织由α-Al相、Si相、Al2Cu相和Al3Fe2Si相等组成相,α-Al相衍射峰高而窄,α-Al结晶多且晶粒较大;Si相衍射峰相对α-Al相低且宽,说明晶粒小且数量相对要少;Al2Cu相、Al3Fe2Si相衍射峰强度很弱,说明其尺寸小,镶嵌在基体α-Al中或分布在晶界上, 也可起到强化基体作用。应用Image pro plus专业图像处理软件对EBSD图进行分析,得到晶粒平均直径为85.46 μm,显微晶粒度为4级。压铸件不同部位晶粒度及其组织分析表明,铸件晶粒细小、组织致密,且与ProCAST组织仿真结果相符,一方面验证了本文压铸充型凝固仿真模型与工艺的准确性和合理性,一方面表明试模压铸件满足国标上对晶粒度等级和组织的要求。

|

图 12 铸件显微组织织构分析 Fig.12 Microstructure analysis of castings: (a) EBSD analysis; (b) XRD analysis |

对方案2试模所得铸件表面采用HV-1000IS型显微硬度计测试其维氏硬度,测得平均硬度为103.1HV。实验结果表明,与砂型铸造和低压铸造相比,高压铸造所得ADC12铸件硬度明显要高,这是因为Al-Si-Cu系合金的硬度很大程度上取决于Si的尺寸形貌和Al2Cu的溶解度,高压铸造过程中,凝固时间短,过冷度大,Si在快速冷却和压力作用下尺寸较小并逐渐趋于球状,均匀分布起到了强化基体作用。

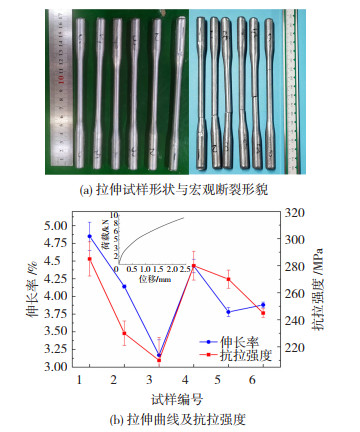

为验证铸件拉伸性能是否符合使用条件,根据国标GB/T 13822—2017压铸有色合金试样标准,使用相同炉次铝水、相同工艺参数压铸了3模6根B型拉伸试样(未热处理),其尺寸与形状如图 13(a)所示;应用微机控制电子万能试验机CMT5205进行拉伸试验,实验结果如图 13(b)所示,拉伸强度、伸长率分别去掉一个最大值和最小值,平均抗拉强度和伸长率分别为256.25 MPa和4.06%,相比于文献[15]经稀土变质处理的ADC12压铸试棒抗拉强度251.67 MPa、伸长率3.04%性能略优,说明铸件冷却时不会产生裂纹,满足国标计划征求意见稿《20221042-T-469铝合金压铸件》中对等同于国内牌号为YZAlSi11Cu3合金的拉伸强度≥230 MPa、伸长率≥1.0%的要求[16],同时满足压铸企业对拉伸强度≥190 MPa、伸长率≥1.4%的要求。

|

图 13 ADC12压铸件拉伸试验结果 Fig.13 Tensile test results of ADC12 die castings: (a) tensile specimen shape and macroscopic fracture morphology; (b) tensile curve and tensile strength |

1) 依据压铸模具设计理论和经验,针对圆环端盖类零件曲轴后端盖设计了两种高压铸造浇注和排溢系统方案,仿真分析表明平直型浇注系统方案1充型过程中容易裹气形成气孔,厚壁处容易形成缩孔、缩松等缺陷,而横浇道与内浇道成100°角的方案2充型过程合理。

2) 对浇排系统设计方案2压铸的铸件的应力和组织仿真分析,发现采用方案2压铸所得铸件晶粒细小,组织致密,铸件内部应力小。

3) 方案2试模所得铸件表面光洁,铸件关键部位无裂纹及孔隙,次要位置缩孔大小和金相组织与ProCAST预测结果吻合,表明仿真结果准确,方案2浇排系统设计方案可行,曲轴后端盖满足使用要求。

| [1] |

付彭怀, 彭立明, 丁文江. 汽车轻量化技术: 铝/镁合金及其成型技术发展动态[J]. 中国工程科学, 2018, 20(1): 84-90. FU Penghuai, PENG Liming, DING Wenjiang. Automobile lightweight technology: Development trends of aluminum/magnesium alloys and their forming technologies[J]. Strategic Study of CAE, 2018, 20(1): 84-90. DOI:10.15302/J-SSCAE-2018.01.012 |

| [2] |

WEILER J P. A review of magnesium die-castings for closure applications[J]. Journal of Magnesium and Alloys, 2019, 7(2): 297-304. DOI:10.1016/j.jma.2019.02.005 |

| [3] |

OKAYASU M, OHKURA Y, TAKEUCHI S, et al. A study of the mechanical properties of an Al-Si-Cu alloy (ADC12) produced by various casting processes[J]. Materials Science and Engineering: A, 2012, 543: 185-92. DOI:10.1016/j.msea.2012.02.073 |

| [4] |

SHI Y S, ZHANG J L, WEN S F, et al. Additive manufacturing and foundry innovation[J]. China Foundry, 2021, 18(4): 286-95. DOI:10.1007/S41230-021-1008-8 |

| [5] |

KANG H J, YOON P H, LEE G H, et al. Evaluation of the gas porosity and mechanical properties of vacuu-m assisted pore-free die-cast Al-Si-Cu alloy[J]. Vacuum, 2021, 184: 1-9. DOI:10.1016/j.vacuum.2020.109917 |

| [6] |

SIGWORTH G K, DONAHUE R J. The Metallurgy of aluminum alloys for structural high-pressure die castings[J]. International Journal of Metalcasting, 2020, 15(3): 1031-46. DOI:10.1007/s40962-020-00535-x |

| [7] |

周涛, 龚海军, 李欢, 等. 铝合金凸轮轴盖压铸模浇注系统设计[J]. 特种铸造及有色合金, 2020, 40(11): 1244-1248. ZHOU Tao, GONG Haijun, LI Huang, et al. Gating system design of a die casting die for aluminum alloy camshaft cap[J]. Special Casting and Non-ferrous Alloys, 2020, 40(11): 1244-1248. DOI:10.15980/j.tzzz.2020.11.014 |

| [8] |

肖悦辉, 程永奇, 陈宇航, 等. 过渡元素Ni对铸造Al-Mg-Si合金组织和性能的影响[J]. 材料科学与工艺, 2021, 29(4): 58-66. XIAO Yuehui, CHENG Yongqi, CHEN Yuhang, et al. Effect of transition elements nickel on microstructure and properties of Al-Mg-Si alloy[J]. Materials Science and Technology, 2021, 29(4): 58-66. DOI:10.11951/j.issn.1005-0299.20200256 |

| [9] |

REN P R, SONG W, ZHONG G, et al. High-cycle fatigue failure analysis of cast Al-Si alloy engine cylinder head[J]. Engineering Failure Analysis, 2021, 127: 1-15. DOI:10.1016/j.engfailanal.2021.105546 |

| [10] |

HU Zhaohua, PENG Xiang, WU Guohua, et al. Microstructure evolution and mechanical properties of rheo-processed ADC12 alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(12): 3070-3080. DOI:10.1016/s1003-6326(16)64439-4 |

| [11] |

KWON H, KWON H. Computer aided engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process[J]. Robotics and Computer-Integrated Manufacturing, 2019, 55: 147-153. DOI:10.1016/j.rcim.2018.01.003 |

| [12] |

NIKAWA M, USUI K, IWAHORI H, et al. Estimation of die release force of mbox JIS-ADC12 aluminum alloy die castings manufactured through high-pressure die casting via computer simulation[J]. International Journal of Automation Technology, 2018, 12(6): 955-963. DOI:10.20965/ijat.2018.p0955 |

| [13] |

潘利文, 郑立静, 张虎, 等. Niyama判据对铸件缩孔缩松预测的适用性[J]. 北京航空航天大学学报, 2011, 37(12): 1534-1540. PAN Liwen, ZHENG Lijing, ZHANG Hu, et al. Applicability of shrinkage porosity prediction for casting with Niyama criterion[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37(12): 1534-1540. DOI:10.13700/j.bh.1001-5965.2011.12.004 |

| [14] |

卜晓兵, 李落星, 张立强, 等. Al-Cu合金凝固微观组织的三维模拟及优化[J]. 中国有色金属学报, 2011, 21(9): 2195-2201. BU Xiaobing, LI Luxing, ZHANG Liqiang, et al. Three-dimensional numerical simulation and optimization of solidification structure of Al-Cu alloy[J]. Chinese Journal of Nonferrous Metals, 2011, 21(9): 2195-2201. DOI:10.19476/j.ysxb.1004.0609.2011.09.026 |

| [15] |

熊俊杰, 闫洪, 揭小平. 混合稀土变质对ADC12铝合金组织及性能的影响[J]. 材料科学与工艺, 2016, 24(1): 18-24. XIONG Junjie, YAN Hong, JIE Xiaoping, et al. Effects of mischmetal modification on microstructures and properties of ADC12 aluminum alloy[J]. Materials Science and Technology, 2016, 24(1): 18-24. DOI:10.11951/j.issn.1005-0299.20160103 |

| [16] |

全国铸造标准化技术委员会压力铸造分会. 20221042-T-469, 铝合金压铸件征求意见稿[S]. 国家标准化管理委员会, 2021.

|

2023, Vol. 31

2023, Vol. 31