中厚板窄间隙焊接因采用窄且深的小角度坡口而具有焊接效率高、焊材消耗少及热输入低等优势,在造船、压力容器和管道工程中有着广泛应用前景,但由于窄间隙P-GMAW焊缝窄、坡口角度小、电弧对坡口侧壁加热困难,使得侧壁易出现未熔合缺陷,进而对大型结构件的使用造成安全隐患[1-4]。因此,窄间隙焊接侧壁熔合状态的检测识别对于保证良好的焊接加工质量具有重要意义。

窄间隙焊接过程中的电信号和图像信号蕴含着丰富的焊接过程状态信息。但是,单一的信号在描述焊接信息的全面性和可靠性方面存在着一定的局限性。例如,电弧电压容易受焊接过程中干扰的影响;采集熔池图像,窄间隙窄而深的间隙使得熔池观察较为困难。因此,如果能够将采集到的电信号和图像信号的特征信息融合起来,利用不同信号特征信息的冗余性和互补性,则可以实现对焊接过程更为全面可靠的描述与监测[5]。近年来,研究人员已经意识到多信息融合的优势,并将其应用于焊接过程,取得了良好的效果。例如,高向东等[6]提出一种基于支持向量机的多信息融合方法,提取金属蒸汽、飞溅和熔池图像的特征信息进行融合,来预测焊缝宽度变化趋势;刘广瑞等[7]采用BP神经网络融合焊接电流、焊接速度、焊缝坡口等参数信息进行焊缝熔深的预测。因此,本文考虑将多信息融合技术应用到窄间隙P-GMAW侧壁熔合状态识别中,以期获得焊接过程侧壁熔合状态。

本文构建了无线局域网的窄间隙焊接信号采集系统,提取了焊接过程中的电信号和图像信号,开发了电信号和图像信号批量处理以及特征批量提取算法,研究并选取与焊接过程侧壁熔合状态密切相关的特征参量,利用焊接电流电压信息和图像信息融合技术将来自异种传感器的特征参量进行融合处理,以弥补单一信息源在全面性和可靠性方面的不足,从而提升识别结果的可靠性和准确性。同时构建基于D-S证据理论和BP神经网络的多信息融合窄间隙焊接侧壁熔合状态识别模型,解决了D-S证据理论中基本概率分配值获取较主观化而导致决策可信度低的问题,实现了对侧壁熔合状态的有效识别。

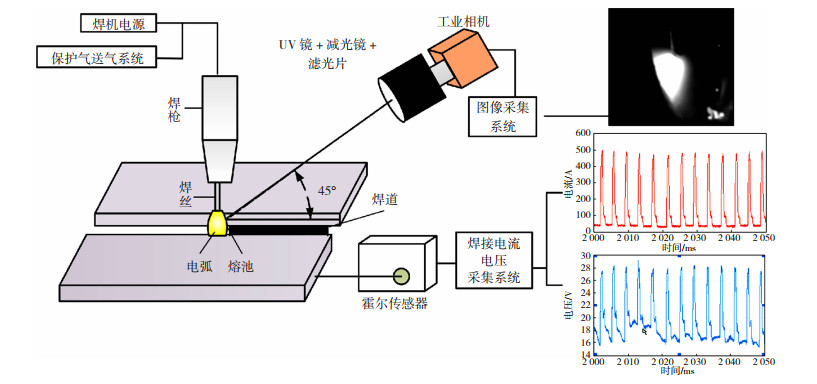

1 窄间隙P-GMAW实验 1.1 实验系统本研究所使用的窄间隙P-GMAW实验系统如图 1所示,焊枪垂直于焊接平面,焊接电源采用福尼斯TPS3200数字化焊机,保护气体采用80%CO2+20% Ar的混合气体。焊接图像采集系统由Mars USB3.0工业相机、UV镜、滤光片、减光镜和英伟Jetson nano开发板组成。本文采用被动法,相机轴线与焊接平面成45°角进行拍摄。焊接电流电压采集系统包括型号为CHB-1000S的霍尔电流传感器、型号为CHV-25P的霍尔电压传感器STM32F407ZET6电路板。

|

图 1 窄间隙P-GMAW实验系统 Fig.1 Narrow gap P-GMAW test system |

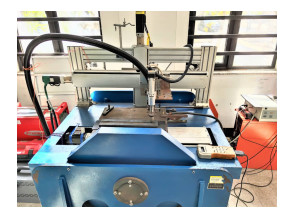

对长度40 cm、厚度18 cm、材料为Q235的钢板进行窄间隙P-GMAW实验,实验在如图 2所示的摆动焊实验平台上进行。钢板开8°的坡口,窄间隙底部间距为6 mm。焊接实验参数如表 1所示。

|

图 2 摆动焊实验平台 Fig.2 Swing welding test platform |

| 表 1 窄间隙焊接实验参数表 Table 1 Narrow gap welding test parameters |

窄间隙中心和焊枪摆动中心之间的偏差用De表示,实验中通过焊枪的不同偏差来获取不同的侧壁熔合状态样本以及对应熔合状态下的实验数据。

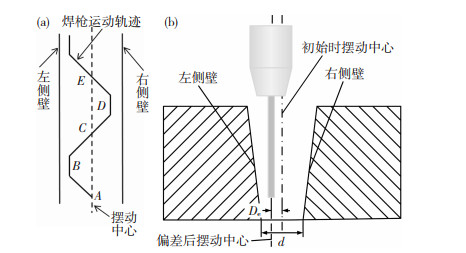

1.3 熔合状态表征图 3(a)为焊枪的运动轨迹,当焊枪在窄间隙中心时,焊丝端部与窄间隙底部形成电弧,当焊枪向坡口侧壁摆动,焊丝端部与坡口侧壁之间的距离小于一定值时,根据最小电压原理,焊丝端部会直接与窄间隙侧壁形成电弧,从而造成侧壁根部热输入量不足,产生侧壁未熔合缺陷。侧壁熔合状态主要与坡口侧壁的热输入量有关。摆动电弧焊接方式使得电弧摆动到侧壁时,电弧对坡口侧壁的热输入增多,此时峰值电流和基值电流、电弧弧长以及正面熔池形状也将发生变化[1, 8-9]。

|

图 3 焊枪轨迹(a)及偏差示意图(b) Fig.3 Welding torch track (a) and deviation diagram (b) |

图 3(b)为偏差示意图,其中, d为窄间隙底部间距, 窄间隙中心与摆动中心之间的偏差De不同,将导致侧壁焊接从未熔合、临界熔合到良好熔合状态的变化,与此同时,焊接过程中的焊接电压和焊接电流等电信号和图像信号也随之变化。

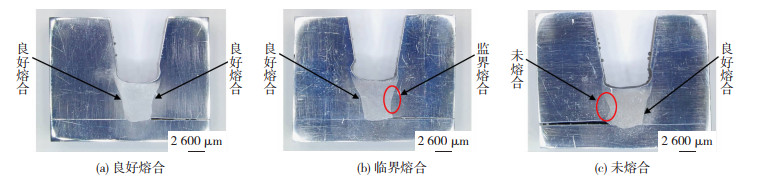

对Q235钢板进行窄间隙偏差实验,同时采集焊接过程中的电信号和图像信号。待焊接完成后,在垂直于焊道的方向上将焊道剖开,打磨抛光并用硝酸溶液腐蚀,观察焊道截面形貌。根据文献[10]对侧壁熔合状态的定义,将窄间隙焊接侧壁熔合状态分为良好熔合、临界熔合和未熔合,如图 4所示。通过大量实验发现,当左偏差(De)与窄间隙底部间距(d)的比值为1/15时,窄间隙右侧壁处于临界熔合状态;当其比值大于1/15时,右侧壁处于未熔合状态;当其比值小于1/15时,右侧壁处于良好熔合状态。因此,考虑到窄间隙焊接侧壁熔合缺陷与焊接电压、焊接电流和正面熔池变化密切相关,本文提出通过电信号和图像信号的多信息融合来实现窄间隙侧壁熔合状态的有效识别。

|

图 4 焊道横截面金相图 Fig.4 Metallographic diagram of cross-section of weld bead: (a) good fusion; (b) critical fusion; (c) non-fusion |

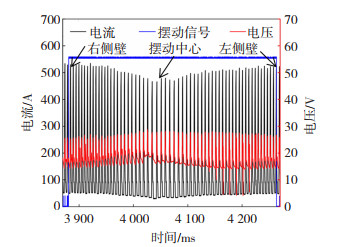

如图 5所示,选取焊枪从窄间隙右侧壁摆动到左侧壁383 ms的焊接电流电压数据,可以看出,当焊枪摆动时,电弧电压和电流信号发生变化,焊枪从摆动中心摆动到侧壁时,峰值电流和基值电流均增大,而峰值电压和基值电压均减小。

|

图 5 焊接电流和焊接电压 Fig.5 Welding current and voltage |

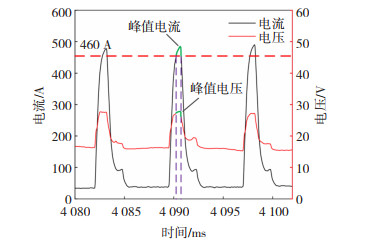

为了便于分析焊接过程中焊接电压和电流的信号特征,本文将每个脉冲周期内高于460 A的电流数据平均值作为峰值电流,电流与电压是同步采集的,将与电流数据对应的电压数据平均值作为峰值电压,如图 6所示。

|

图 6 峰值电流和峰值电压的提取 Fig.6 Extraction of peak current and peak voltage |

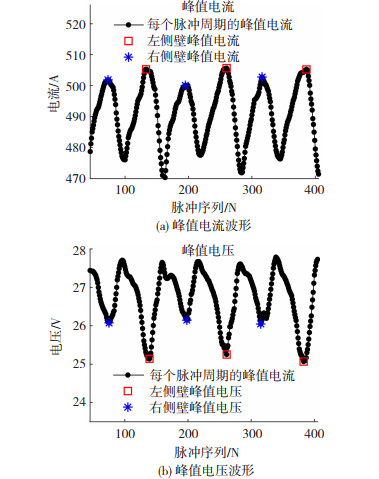

获取峰值电流和峰值电压并对其进行滤波处理,每个峰值周期内的最大电流和最小电压分别如图 7所示,红点是焊枪摆动到左侧壁时的峰值电流电压,蓝点是焊枪摆动到右侧壁时的峰值电流电压。

|

图 7 滤波后峰值电流和电压波形 Fig.7 Waveform of peak current and peak voltage after filtering: (a) peak current waveform; (b) peak voltage waveform |

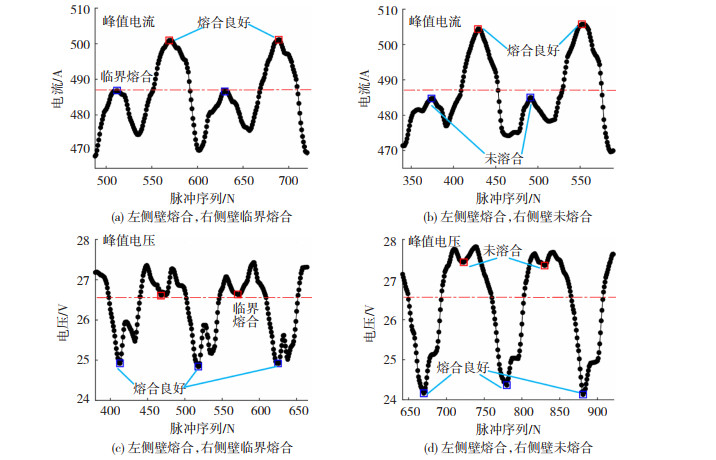

图 8分别是侧壁不同熔合状态下的峰值电流和峰值电压图。

|

图 8 峰值电流电压图 Fig.8 Peak current and voltage diagram: (a) left sidewall fusion, right sidewall critical fusion; (b) left sidewall fusion, right sidewall non-fusion; (c) left sidewall fusion, right sidewall critical fusion; (d) left sidewall fusion, right sidewall non-fusion |

由图 8可以看出,在侧壁良好熔合状态下,峰值电流明显增大,峰值电压明显减小,在未熔合状态下,峰值电流电压呈现出相反的变化,峰值电流明显减小,峰值电压明显增大。因此,说明峰值电流和峰值电压与窄间隙侧壁熔合状态之间存在密切的关联,可在一定程度上反映窄间隙焊接侧壁熔合状态。

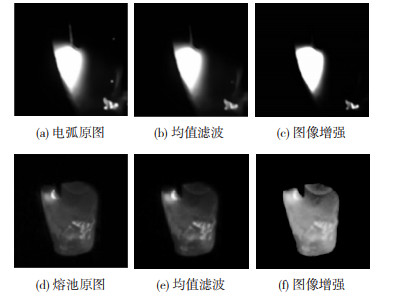

3 电弧熔池图像处理及特征分析 3.1 电弧熔池图像处理 3.1.1 图像预处理图像采集完成后,对电弧熔池进行图像处理,获取图像轮廓。预处理包括均值滤波和图像增强。电弧和熔池图像预处理结果分别如图 9所示。

|

图 9 图像预处理 Fig.9 Image preprocessing: (a)original arc diagram; (b) mean filter; (c) image enhancement; (d) original molten pool diagram; (e) mean filter; (f) image enhancement |

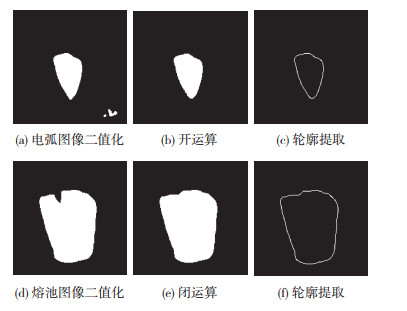

预处理后依次进行图像二值化处理、形态学处理及轮廓提取。形态学处理常用的运算有腐蚀、膨胀、开运算和闭运算 [11-13]。分别对电弧图像和熔池图像进行开运算和闭运算处理后,利用sobel算子提取电弧熔池轮廓,结果如图 10所示。

|

图 10 图像后处理 Fig.10 Image post-processing: (a) binarization; (b) open operation; (c) contour extraction; (d) binarization; (e) closed operation; (f) contour extraction |

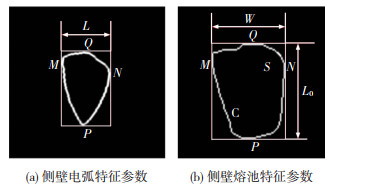

获取电弧和熔池图像轮廓后,采用最小外接矩形的方法对其特征参数进行提取,特征参数均用像素点的个数表示。如图 11所示,点M、N分别是最小外接矩形最左端和最右端的端点,点P、Q分别为最小外接矩形最前端和最后端的点。用电弧长度L作为电弧的特征参数,W为熔池轮廓的宽度,L0是熔池轮廓的长度,S为熔池面积,C为熔池的周长。

|

图 11 电弧熔池特征参数 Fig.11 Characteristic parameters of arc and molten pool: (a) characteristic parameters of sidewall arc; (b) characteristic parameters of sidewall molten pool |

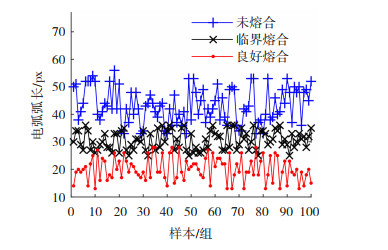

本文采用改进的I-I模式的P-GMAW焊接电源,电压变化与电弧长度大致成正比[9],文献[10] 的研究也发现电弧长度会随着焊丝端部与侧壁之间的距离变化,当电弧在侧壁停留时,电弧长度最小,焊接电流达到最大,坡口侧壁加热良好。由图 12可以看出,从未熔合到临界熔合再到良好熔合状态,电弧弧长L逐渐减小,由此说明,弧长L与窄间隙侧壁熔合状态之间存在一定的相关性,可在一定程度上反映熔合状态的变化。

|

图 12 电弧弧长变化图 Fig.12 Variation diagram of arc length |

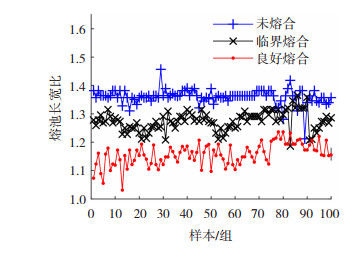

熔池长宽比R是描述熔池整体细长程度的特征量。未熔合时,焊枪距离侧壁较远,此时熔池形状近似于扁圆形,熔池的长度和宽度相差较大,熔池形状比较细长。从图 13可以看出,良好熔合时,熔池的长度和宽度相差较小,使得熔池长宽比R减小,熔池整体细长程度减小。从未熔合状态到临界熔合再到良好熔合状态,熔池长宽比呈现逐渐减小变化。由此说明,熔池长宽比R与侧壁熔合状态也存在一定关联,可在一定程度上反映熔合状态变化。

|

图 13 熔池长宽比变化图 Fig.13 Variation diagram of aspect ratio of molten pool |

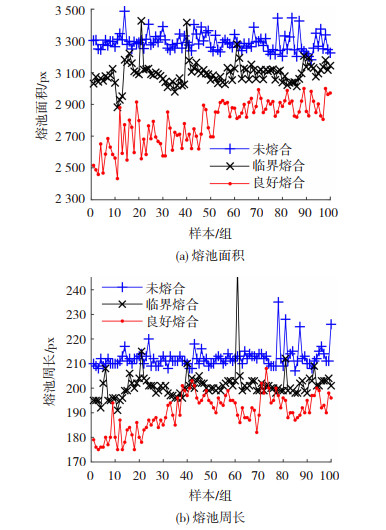

熔池面积S和熔池周长C是用来描述熔池形状大小最主要的特征量,是最直观、最普遍使用的特征。类似地,熔池面积和熔池周长与熔合状态也在一定程度上存在相关性。未熔合时,焊枪距离侧壁较远,熔池受侧壁挤压程度较小,熔池面积和熔池周长均较大。从图 14可以看到,临界熔合和良好熔合状态下熔池面积S和熔池周长C逐渐减小,未熔合状态下最大。

|

图 14 熔池面积和熔池周长变化图 Fig.14 Variation diagram of area and circumference of molten pool: (a) area of molten pool; (b) circumference of molten pool |

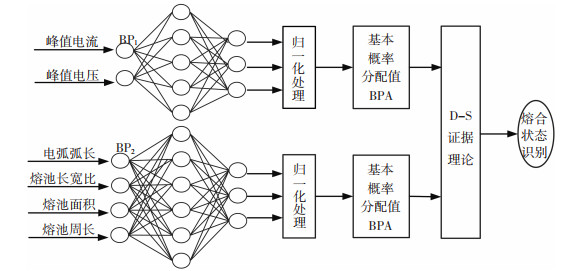

提取电信号和图像信号特征参数后,本文基于BP神经网络和D-S证据理论构建了多信息融合识别模型,如图 15所示。

|

图 15 多信息融合模型 Fig.15 Multi-information fusion model |

该模型由基本概率分配值(BPA)获取和D-S证据理论熔合状态识别两个部分组成。首先利用BP神经网络对获取的电信号和图像信号的特征参量分别进行诊断,然后将神经网络的输出归一化后作为3种熔合状态的BPA,最后在决策层利用D-S证据合成规则对获取的BPA进行融合,获得最终的诊断结果。

4.2 基于BP神经网络获取基本概率分配值在D-S证据理论中,一个主要的难点是BPA的获取,通常BPA是由经验决定,易导致决策可信度较低,因此,有学者提出通过BP神经网络来获取BPA的方法[14-15]。

本文针对电信号和图像信号构建BP1和BP2两组单隐层神经网络,隐含层均使用tansig函数,输出层均使用logsig函数,测试样本经BP神经网络组得到2组6个[0, 1]之间的数值,将每一个BP神经网络得到的数值归一化处理,即可得到基本概率分配值,归一化过程如下:

| $ S_i=\sum\limits_{j=1}^3 a_{i j} \quad i \in\{1, 2\} $ | (1) |

| $ P_i=\left(a_{i 1}, a_{i 2}, a_{i 3}\right)^T $ | (2) |

| $ \begin{gathered} P_i^{\prime}=P_i / S_i=\left(a_{i 1}^{\prime}, a_{i 2}^{\prime}, a_{i 3}^{\prime}\right)^T \end{gathered} $ | (3) |

令mi(Oj)=a’ ij,i={1, 2},j={1, 2, 3},mi(Oj)表示证据对目标Oj的支持程度,即基本概率分配值。

4.3 基于D-S证据理论信息融合利用BP神经网络获取基本概率分配值后,为了综合利用不同子神经网络间的冗余和互补信息,提高诊断的准确性,在决策层采用D-S证据理论对经归一化后得到的基本概率分配值进行关联处理,融合判决,获得融合诊断结果[16]。侧壁熔合状态有3种,分别为良好熔合、临界熔合、未熔合,分别记为O1、O2、O3,这3种情况是互斥的。3种熔合状态归为识别框架Θ,即Θ={O1,O2,O3}。如果函数m:2Θ→[0, 1]满足以下两个条件

| $ \left\{\begin{array}{l} m(\emptyset)=0 \\ \sum\limits_{O \subseteq \Theta} m(O)=1 \end{array}\right. $ | (4) |

则称m为基本概率分配函数,m(O)是命题O的基本概率分配值,表示对命题O的支持和信任程度。本文中数据的信息源有电信号和图像信号两类,因此有两个基本概率分配函数, 分别记为m1={U1, U2, U3}、m2={V1, V2, V3}, 其中,U1、U2和U3表示电信号判断良好熔合、临界熔合和未熔合的概率,V1、V2和V3表示图像信号判断良好熔合、临界熔合和未熔合的概率。

根据Dempster合成规则,经D-S证据理论融合后的基本概率分配函数为

| $m(O)=\frac{\sum\limits_{U_i \cap V_j=O} m_1\left(U_i\right) m_2\left(V_j\right)}{1-K} $ | (5) |

其中K为归一化常数,反映了证据的冲突程度,可表示为

| $K=\sum\limits_{U_i \cap V_j=\emptyset, i=1, j=1}^{i=3, j=3} m_1\left(U_i\right) \cdot m_2\left(V_j\right) $ | (6) |

由此得到经D-S证据理论融合后的3种熔合状态的概率,进而判断侧壁的熔合状态。

4.4 熔合状态识别文中采用表 1中焊接实验参数开展焊接偏差实验,同步采集不同偏差下电信号和图像信号,并提取电信号数据和图像数据各235组,其中205组电信号数据和205组图像数据分别作为模型BP1和BP2神经网络的输入,并将良好熔合、临界熔合、未熔合3种状态分别标记为1、2、3,作为模型识别输出。结合3种识别状态结果,分别选取3组BP1和BP2的输出结果,如表 2所示,由表 2可见,在第2组数据中,电信号BP1识别结果为临界熔合,图像信号BP2识别结果为良好熔合,但概率值仅为0.494,可信度偏低;第3组数据中,电信号BP1识别结果为临界熔合,未熔合的概率值为0.315,但图像信号BP2识别结果为未熔合,概率值为0.968,可信度较高。由此可见,利用单一信号难以准确识别熔合状态,具有较大不确定性。

| 表 2 熔合状态概率分配 Table 2 Fusion state probability distribution |

将BP1和BP2输出的基本概率分配值经D-S证据理论融合后发现,第2组识别状态为临界熔合,第3组识别状态为未熔合,第1组融合后良好熔合的概率值为0.978,第2组融合后临界熔合的概率值为0.997,都较BP1和BP2有较大提高,不仅消除了不同信号数据之间的矛盾,也提高了状态识别的准确性。

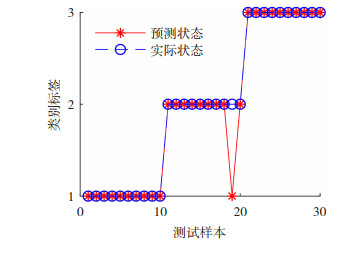

本文选取30组数据作为测试样本,良好熔合、临界熔合、未熔合3种状态的样本各10组,利用所建立的窄间隙焊接侧壁熔合状态识别模型来检验模型的识别性能,结果如图 16所示,识别率达96.667%。

|

图 16 熔合状态识别结果 Fig.16 Fusion state identification results |

1) 搭建了窄间隙焊接电信号和图像信号实时采集系统,开发了电弧和熔池二维图像处理算法,在分析侧壁未熔合缺陷产生机理的基础上,基于电信号和图像信号提取了峰值电流、峰值电压、电弧弧长、熔池面积、熔池长宽比和熔池周长6个特征参量。

2) 采用BP神经网络,有效解决了基本概率分配值难以获取的问题,结合D-S证据理论对判别窄间隙侧壁熔合状态的数据进行量化分析,识别结果可靠性得到有效提升。

3) 基于多信息融合构建了窄间隙P-GMAW侧壁熔合状态识别模型,实现了良好熔合、临界熔合、未熔合3种状态的准确识别,识别精度可达96.667%,可为窄间隙侧壁熔合状态的在线实时监测提供实验依据和理论基础。

| [1] |

CAI X Y, FAN C L, LIN S B, et al. Molten pool behaviors and weld forming characteristics of all-position tandem narrow gap GMAW[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(5): 2437-2444. DOI:10.1179/1362171815Y.0000000073 |

| [2] |

徐望辉, 杨清福, 肖逸峰. 窄间隙焊接侧壁熔合控制技术的研究现状[J]. 精密成形工程, 2020, 12(4): 47-54. XU Wanghui, YANG Qingfu, XIAO Yifeng. Research status of sidewall fusion control technology in narrow cap welding[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 47-54. DOI:10.3969/j.issn.1674-6457.2020.04.005 |

| [3] |

袁帅, 刘文吉, 李亮玉, 等. 考虑侧壁熔合的摆动电弧窄间隙MAG焊温度场热源模型[J]. 焊接学报, 2018, 39(12): 95-99, 133. YUAN Shuai, LIU Wenji, LI Liangyu, et al. Temperature field heat source model of swing arc narrow gap MAG welding considering side-wall fusion[J]. Transactions of the China Welding Institution, 2018, 39(12): 95-99, 133. |

| [4] |

ZHU Chenxiao, CHEON Jason, TANG Xinhua, et al. Molten pool behaviors and their influences on welding defects in narrow gap GMAW of 5083 Al-alloy[J]. International Journal of Heat & Mass Transfer, 2018, 126(Part A): 1206-1221. DOI:10.1016/j.ijheatmasstransfer.2018.05.132 |

| [5] |

ZHANG Zhifen, CHEN Shanben. Real-time seam penetration identification in arc welding based on fusion of sound, voltage and spectrum signals[J]. Journal of Intelligent Manufacturing, 2017, 28(1): 207-218. DOI:10.1007/s10845-014-0971-y |

| [6] |

高向东, 刘英英, 萧振林, 等. 盘型激光焊接状态多传感信息融合分析[J]. 焊接学报, 2015, 36(12): 31-34, 88, 114. GAO Xiangdong, LIU Yingying, XIAO Zhenlin, et al. Multisensor information fusion analysis of disk laser welding state[J]. Transactions of the China Welding Institution, 2015, 36(12): 31-34, 88, 114. |

| [7] |

刘广瑞, 周文博, 田欣, 等. 多传感器信息融合在焊接质量控制中的应用[J]. 郑州大学学报(工学版), 2017, 38(5): 28-31, 38. LIU Guangrui, ZHOU Wenbo, TIAN Xin, et al. Application of multi-sensor information fusion in welding quality control[J]. Journal of Zhengzhou University (Engineering Science), 2017, 38(5): 28-31, 38. DOI:10.13705/j.issn.1671-6833.2017.02.025 |

| [8] |

LIU Wenji, LI Liangyu, YUE Jianfeng, et al. Research on the "jump sidewall" behavior and its signal characteristics in narrow gap P-MAG welding[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(1-4): 1189-1196. DOI:10.1007/s00170-016-9796-5 |

| [9] |

徐望辉, 林三宝, 杨春利, 等. 摆动电弧窄间隙GMAW熔滴过渡规律[J]. 焊接学报, 2017, 38(2): 109-114. XU Wanghui, LIN Sanbao, YANG Chunli, et al. Droplet transfer law of swing arc narrow gap GMAW[J]. Transactions of the China Welding Institution, 2017, 38(2): 109-114. |

| [10] |

任乐, 张爱华, 常东东, 等. 基于电弧声的超窄间隙焊接熔合状态识别[J]. 电焊机, 2021, 51(7): 11-16. REN Le, ZHANG Aihua, CAHNG Dongdong, et al. Identification of fusion state of ultra-narrow gap welding based on arc sound[J]. Electric Welding Machine, 2021, 51(7): 11-16, 23. DOI:10.7512/j.issn.1001-2303.2021.07.03 |

| [11] |

张玉刚, 马国红, 平奇文, 等. 镁合金双弧焊熔池图像数学形态学处理[J]. 焊接技术, 2016, 45(2): 6-9. ZHANG Yugang, MA Guohong, PING Qiwen, et al. Mathematical morphology processing of weld pool image of magnesium alloy double arc welding[J]. Welding Technology, 2016, 45(2): 6-9. |

| [12] |

武晓朦, 吴凯, 王欢, 等. 基于数学形态学的焊接熔池图像边缘提取技术研究[J]. 西安石油大学学报(自然科学版), 2018, 33(3): 113-116. WU Xiaomeng, WU Kai, WANG Huan, et al. Research on extraction technique of image edge of welding pool based on mathematical morphology[J]. Journal of Xi'an Shiyou University(Natural Science Edition), 2018, 33(3): 113-116. |

| [13] |

徐梓惠, 姚屏, 梁道赞, 等. 基于机器人焊枪倾角变化的熔池图像分析[J]. 自动化与信息工程, 2020, 41(4): 6-12. XU Zihui, YAO Ping, LIANG Daozan, et al. Image analysis of molten pool based on the change of inclination angle of robot welding gun[J]. Automation & Information Engineering, 2020, 41(4): 6-12. DOI:10.3969/j.issn.1674-2605.2020.04.002 |

| [14] |

张志, 杨清海. 基于BP神经网络和改进D-S证据理论的目标识别方法[J]. 计算机应用与软件, 2018, 35(3): 151-156. ZHANG Zhi, YANG Qinghai. Target recognition method based on BP neural networks and improved D-S evidence theory[J]. Computer Applications and Software, 2018, 35(3): 151-156. DOI: CNKI:SUN:JYRJ.0.2018-03-030 |

| [15] |

CHEN Bo, WANG Jifeng, CHEN Shanben. Prediction of pulsed GTAW penetration status based on BP neural network and D-S evidence theory information fusion[J]. International Journal of Advanced Manufacturing, 2010, 48(1-4): 83-94. DOI:10.1007/s00170-009-2258-6 |

| [16] |

朱汗青, 马振书, 孙华刚. 基于神经网络和D-S证据理论的信息融合故障诊断方法[J]. 机械传动, 2012, 36(10): 90-93. ZHU Hanqing, MA Zhenshu, SUN Huagang. Fault diagnosis method of data fusion based on neural network and D-S evidence theory[J]. Journal of Mechanical Transmission, 2012, 36(10): 90-93. |

2023, Vol. 31

2023, Vol. 31