2. 华为技术有限公司,广东 深圳 518129;

3. 季华实验室,广东 佛山 528200;

4. 清华大学 材料学院,北京 100084

2. Huawei Technologies Co., Ltd., Shenzhen 518129, China;

3. Jihua Laboratory, Foshan 528200, China;

4. School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China

激光选区熔化(Selective Laser Melting,SLM) 是以激光束为热源,金属粉末为原材料的激光束-粉末床熔融增材成形技术。激光选区熔化是金属增材制造的主要技术手段之一,具备可精细成形复杂结构、材料利用率高、设计迭代周期短等优势,并且可成形钛合金[1-2]、铝合金[3-4]、钢[5-6]、镍基合金[7-8]等金属,因此在航空航天、能源、生物医疗等领域引起极大关注[9-13]。金属结构设计通常采用强度设计准则,重点关注金属结构材料强度、塑性等准静态载荷条件下力学性能,而金属材料准静态载荷条件下力学性能由微观组织结构决定。探究激光选区熔化成形金属的微观组织结构、工艺过程以及两者间的关联对于激光选区熔化成形技术在工业界的深化应用具有重要意义。SLM成形过程本质是快速凝固过程,而决定凝固金属微观组织结构热历史的关键参数为温度梯度、凝固速率和过冷度[14]。SLM成形工艺参数(激光束斑尺寸、激光功率、扫描速率、扫描策略、粉层厚度等)的变化皆导致成形过程热历史的变化,从而影响凝固微观组织结构。Garibaldi等[15]在高硅钢、Thijs等[16]在AlSi10Mg的SLM成形中, 通过调整工艺参数实现凝固晶粒择优取向的转变。Hengsbach等[17]采用SLM成形打印态铁素体钢,成形过程中高冷却速率抑制奥氏体形核,通过成形后的热处理可实现奥氏体-铁素体双相钢制备。Sun等[18]在316L不锈钢SLM成形中通过构建沿增材方向的<011>晶粒和 <001>晶粒的层状结构,实现力学性能和耐腐性的协同提升。金属激光选区熔化成形的高速熔-凝过程引入非平衡凝固组织和独特凝固界面,其凝固微观组织结构较传统制备工艺存在明显差异。大量研究工作聚焦于某一尺度微观组织结构,而对SLM成形中熔池界面、凝固晶粒、胞状结构等跨尺度微观组织结构缺乏系统认识。

激光选区熔化成形分为3个过程:1)金属粉体均匀铺敷于成形基板,激光束选择性熔化金属粉体;2)激光束高速移动形成熔化道,熔化道搭接、合并实现单层成形;3)重复前两个过程直至成形结束。从激光选区熔化成形过程中可以看出,激光选区熔化具有粉末冶金、激光焊接等工艺特点。熔化道是激光选区熔化最基本的成形单元。熔化道凝固特征、熔化道搭接和层间重熔决定成形三维块体成形质量。熔化道形貌、凝固微观组织特点对激光选区熔化成形三维构件的凝固微观组织结构和成形质量有决定性的影响。探究单熔化道形貌与稳定性对于三维块体微观组织结构调控与致密成形具有指导意义。熔化道截面尺寸微小,大量研究采用模拟仿真手段分析熔化道凝固微观组织结构及形貌动态演化规律[19-22],缺乏熔化道的实验表征结果。

激光选区熔化成形金属中凝固晶粒、熔池界面、胞状结构等微观组织结构在变形过程中协同作用、耦合影响[23-26],单熔化道是块体三维结构微观组织结构的起源和成形基本单元。本文通过对不同工艺参数下SLM成形316L不锈钢单熔道以及三维块体的凝固微观组织结构进行表征、分析,探究单熔化道形貌与稳定性关联,阐明激光选区熔化跨尺度微观组织结构特点与凝固特性,为激光选区熔化316L不锈钢的工艺优化、微观组织结构调控与高致密成形提供实验依据。

1 实验 1.1 316L不锈钢粉体本文使用的316L不锈钢原材料粉体由水雾化方法制备,粉体中值粒径为25 μm。316L不锈钢粉体为球形且内部致密无孔洞,实验中使用的316L不锈钢粉体均经多次筛选、真空干燥以保证较高的堆积密度和良好的流动性。316L不锈钢粉体的化学元素含量如表 1所示。

| 表 1 316L不锈钢粉体化学元素含量(质量分数/%) Table 1 Chemical composition of raw 316L stainless steel powder (wt.%) |

激光选区熔化成形设备为AM 250 (Renishaw, New Mill, UK),搭载SPI redPOWER 200W光纤脉冲输出模式激光器,激光器波长和光斑直径分别为1 071 nm和75 μm。AM 250增材成形设备成形过程为:当氧含量降至0.01%,送粉仓上升,成形平台下降,利用刮刀将金属粉体均匀铺在成形平台的基板上,利用振镜实现激光束在X-Y平面的偏转, 并通过平场聚焦镜(f-θ镜)补偿聚焦平面使其聚焦在成形平面上,对已铺覆的松散金属粉体进行选择性熔化。重复上述逐层铺粉、逐层熔凝过程,实现金属三维部件的成形。在激光选区熔化成形中体现能量输入的工艺参数为:激光功率、激光扫描速率、扫描行距和粉层厚度。激光束的体能量密度(EV,J/mm3)可由下式计算

| $ E_V=P /(D v t) $ | (1) |

式中:P为激光功率,W;v为激光扫描速率,mm/s;D为相邻熔化道线间距,mm;t为粉层厚度,mm。本实验采用激光器为脉冲输出模式,激光扫描速率为激光光斑点距与曝光时间的比值。为探究激光工艺参数对块体316L不锈钢微观组织结构影响,通过控制激光工艺参数和激光扫描策略获得不同成形工艺参数组合,块状316L不锈钢试样激光工艺参数与激光扫描策略如表 2所示。单熔化道样品由单层铺粉、激光束单层扫描制备。在单熔化道激光选区熔化成形实验中,设置足够大的熔化道间距避免相邻熔化道搭接影响原始熔化道形貌及凝固组织。单熔化道线能量密度(El,J/mm)可由下式计算

| $E_l=P / v $ | (2) |

| 表 2 SLM成形316L不锈钢块状试样成形工艺参数 Table 2 Process parameters of SLM 316L stainless steel cubic samples |

SLM成形单熔化道316L不锈钢的工艺参数如表 3所示。

| 表 3 SLM成形316L不锈钢单熔化道试样成形工艺参数 Table 3 Process parameters of SLM 316L stainless steel single melt track |

采用Tescan Mira 3LMH扫描电子显微镜(Scanning Electron Microscope,SEM)和FEI Tecnai G20透射电子显微镜(Transmission Electron Microscope,TEM)对SLM成形的316L不锈钢单熔化道和块状试样进行微观组织形貌的表征。扫描电子显微镜搭载背散射电子探头(Electron Backscatter Diffraction,EBSD), 并采用HKL Nordlys Channel 5软件对晶粒取向信息进行自动处理和分析。金相表征样品采用不同粒径砂纸(200#~2000#)逐级打磨至表面无明显划痕,随后采取机械抛光方式以获得光滑表面,该样品用于金相观测及表征。样品经机械抛磨后采用电解侵蚀(电解液:质量分数10%草酸溶液,电解时间60~90 s,电流密度0.6~1 A/cm2)方法以腐蚀出组织形貌,进行熔池、胞状亚结构等微观组织形貌的观测和表征。

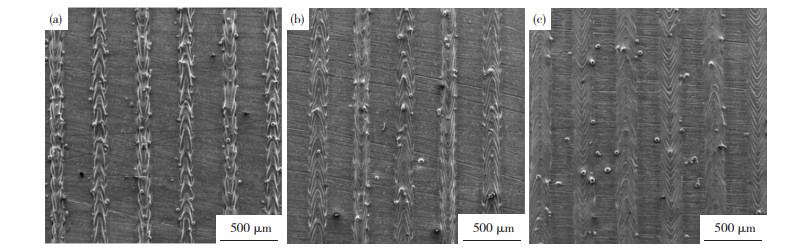

2 实验结果 2.1 单熔化道图 1为激光光斑点距为0.15、0.1、0.05 mm的316L不锈钢熔化道形貌,其对应的激光线能量密度分别为0.27、0.4、0.8 J/mm。由图 1可以看出, 在3种不同激光光斑间距工艺参数下均可形成连续熔化道。熔化道表面呈现出“V”型振荡波纹,并且“V”型波纹朝向与激光扫描方向一致。熔体震荡导致的类似表面波纹形貌在激光焊接中同样存在[27]。随着激光扫描速率降低,熔化道宽度逐渐增加,熔化道表面隆起和凹陷形貌特征逐渐消失,表面更为平坦。在激光选区熔化单熔化道成形过程中,随着激光扫描速率降低,激光线能量密度增加,热影响区域逐渐增大,导致熔化道宽度增加。由图 1(a)可以看出,当激光线能量密度为0.27 J/mm时,熔化道在激光扫描方向上的宽度不均匀, 且在高度方向上存在明显的起伏。而当激光线能量密度增大至0.8 J/mm时,熔化道在激光扫描方向上宽度无明显变化且熔化道边缘较为平整,高度方向上无明显起伏波动。在单熔化道SLM成形过程中,金属粉体受热熔化后在成形基板上浸润、铺覆与凝固产生熔化道,熔体的铺覆与凝固存在竞争关系。当激光束输入线能量密度较低时,熔体温度较低导致熔体未铺覆完全而发生凝固现象。如工艺参数继续偏离理想工艺参数窗口,则会产生严重影响成形质量的球化现象[28]。在不同激光工艺参数下,熔体的铺覆与凝固的相互竞争机制导致不同的熔化道形貌。

|

图 1 不同激光线能量密度下SLM成形316L不锈钢单熔化道形貌:(a)1#试样;(b)2#试样;(c)3#试样 Fig.1 The morphology of SLM 316L stainless steel single melt track manufactured under different laser line energy density: (a) 1# sample; (b) 2# sample; (c) 3# sample |

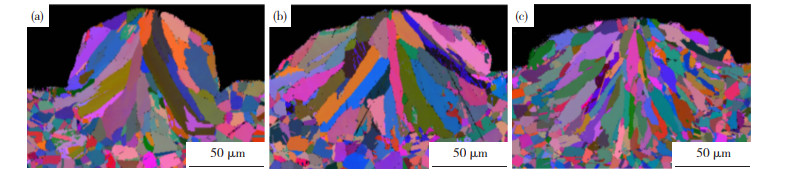

图 2为激光线能量密度分别为0.27、0.4、0.8 J/mm时熔化道纵截面欧拉图。3种不同激光扫描速率成形熔化道的宽度均略宽于激光束斑直径,且熔化道宽度随着激光扫描速率降低而逐渐变宽。从熔化道纵截面形貌可以看出,熔化道在基板以上部分在表面张力的作用下近似呈球状。随着激光线能量密度由0.27增大至0.8 J/mm,熔化道高度逐渐减小且表面趋于平坦,熔化道发生由“瘦长”至“矮粗”的形貌转变。3种不同激光扫描速率下成形的单熔化道内凝固晶粒都呈现向熔池中心簇拥生长的形貌,且接近熔化道中心处柱状晶形貌更为显著,越靠近熔池中线晶粒的尺寸越大。在熔化道边缘,晶粒的生长方向是朝向熔化道的中心和顶部的,呈倾斜状。与此同时,熔化道外侧的晶粒与心部竖直向上的柱状晶相比尺寸上也更为细小。激光束能量分布呈高斯分布,熔化道的中心温度最高。因此,熔化道中最大温度梯度指向中心部,凝固晶粒沿着最大温度梯度的方向生长,在熔化道中心附近晶粒为沿熔化道中心线的柱状晶。在图 2(a)中,当激光线能量密度为0.27 J/mm时,熔化道内晶粒粗大,熔化道内凝固晶粒接近贯穿整个熔化道高度方向。而随着激光线能量密度的增大,当激光线能量密度为0.8 J/mm时,熔化道内凝固晶粒尺寸细化且数量明显增多,如图 2(c)所示。

|

图 2 不同激光线能量密度下单熔化道纵截面 Fig.2 The Euler map of the longitudinal cross-section of 316L stainless steel single melt track manufactured under different laser line energy density : (a) 0.27 J/mm; (b) 0.4 J/mm; (c) 0.8 J/mm |

SLM成形过程具有“逐层铺粉、逐层熔凝”特点,熔化道搭接、层间重熔均会影响三维块体成形致密度与凝固微观组织结构。三维块体在SLM成形过程中历经的温度场较单熔化道更为复杂。已有研究表明,SLM成形316L不锈钢为单相奥氏体组织[29-30]。不同激光工艺参数显著影响成形热历史和温度场,从而对凝固晶粒的生长方向、形貌和取向产生影响。图 3为不同激光工艺参数、扫描策略下成形的316L不锈钢块状样品纵截面反极图(Inverse Pole Figure,IPF),该图中对应的试样编号及采用的激光工艺参数如表 2所示。由图 3(a)~(c)可以看出,当层间旋转角度为0°,即激光扫描方向未变化时,单层粉体热历史相似且强制定向热流始终存在,SLM成形316L不锈钢纵截面呈现出长轴方向近似沿增材方向的柱状晶,凝固晶粒沿熔化道分布形貌特征显著。当激光层间扫描方向发生变化时,如图 3(d)~(i)所示,凝固晶粒生长方向发生偏转,晶粒呈现明显扭曲。不同工艺参数下成形的316L不锈钢纵截面总体呈沿增材方向生长的柱状晶形貌。在熔化道搭接的部分区域可观察到细小等轴晶。SLM成形316L不锈钢中柱状晶的形成与晶粒的外延生长机制和最大温度梯度有关。

|

图 3 不同工艺参数成形的316L不锈钢纵截面IPF图:(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样;(g)7#试样;(h)8#试样; (i)9#试样 Fig.3 he inverse pole figure of the longitudinal section of SLM 316L stainless steel fabricated under different laser process parameters: (a) 1# sample; (b) 2# sample; (c) 3# sample; (d) 4# sample; (e) 5# sample; (f) 6# sample; (g) 7# sample; (h) 8# sample; (i) 9# sample |

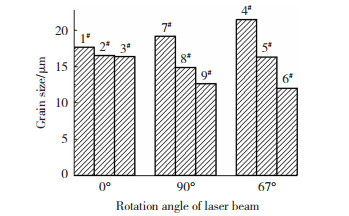

图 4给出了相同激光扫描策略成形的316L不锈钢块状样品纵截面的晶粒尺寸的对比。随着扫描速率的增加、线间距的减小,柱状晶的晶粒尺寸逐渐减小。尽管激光扫描速率也有所不同,但在纵截面上,线间距对柱状晶宽度的影响更为显著。因此,随着线间距的减小,SLM成形的316L不锈钢纵截面的晶粒尺寸逐渐减小。对比相同扫描速率及线间距,不同逐层旋转角度样品的晶粒形貌和尺寸可以发现,逐层旋转使得纵截面上的柱状晶发生一定程度上的扭转,晶粒呈现不规则的形貌,但在晶粒尺寸与逐层旋转角度之间并没有发现显著的变化规律。

|

图 4 不同激光工艺参数成形的316L不锈钢纵截面截线法测得的晶粒尺寸 Fig.4 The grain size of the longitudinal cross-section of SLM 316L stainless steel manufactured under different processing parameters |

图 5为1#和7#样品横截面IPF图。由图 5可看出,当激光工艺参数相同时,调整激光扫描策略,导致SLM成形的316L不锈钢的横截面晶粒形貌及尺寸产生明显的差异。不同于纵截面的柱状晶形貌,横截面上的晶粒以近似等轴晶的形式存在。

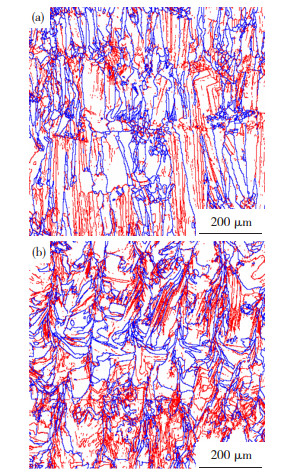

两种试样中均存在大量的小角晶界(Low-Angle Grain Boundaries,LAGBs),如图 6所示,1#试样纵截面中大角晶界占比55%,小角晶界占比45%(图 6(a)),7#试样纵截面中大角晶界占比57%,小角晶界占比43%(图 6(b))(蓝线:>15°大角晶界;红线:2°~15°小角晶界)。晶界分布表征结果表明,利用SLM技术制备的316L不锈钢中存在大量小角度晶界。在准静态拉伸载荷作用下,SLM成形316L不锈钢中形变孪晶在大角晶界处形核,孪晶可以穿透LAGBs[31]。SLM成形316L不锈钢在拉伸变形中,形变孪晶与大角晶界、小角晶界等跨层级凝固微观组织结构间的交互作用是其表现独特变形行为的原因。

|

图 5 SLM 316L不锈钢横截面反极图:(a)1#试样横截面;(b)7#试样横截面 Fig.5 The grain size of the cross section of SLM 316L stainless steel manufactured under different processing parameters |

|

图 6 激光选区熔化块体316L不锈钢中大角晶界和小角晶界分布:(a)1#试样;(b)7#试样 Fig.6 The distribution of large-angle grain boundaries and low-angle grain boundaries in SLM 316L stainless steel: (a) 1# sample; (b) 7# sample |

不同于传统铸造方法,SLM成形的316L不锈钢中可以观察到大量以半圆形、扇形或弧形存在的熔池界面。熔池边界(Melt Pool Boundary, MPB)是SLM成形金属中的典型界面。在高能激光束焊接中,激光输入的能量密度、激光束斑大小均会决定熔池的形貌。类似的,在激光选区熔化中,粉层厚度、激光穿透深度和线间距决定了重熔深度与熔化道的搭接,从而影响熔池形貌。

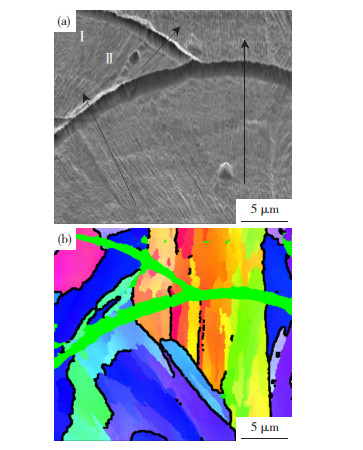

熔池边界附近晶粒形貌和晶体取向如图 7所示。由图 7(a)可以看出,SLM成形316L不锈钢内部存在亚结构,不同区域内亚结构沿不同方向生长。在熔池边界处的凝固晶粒存在跨熔池边界外延生长的现象。熔池内部可能存在多个晶粒,同一晶粒内部亚结构的形貌相似、取向相近,如图 7(b)所示。

|

图 7 SLM成形316L不锈钢中典型的熔池界面:(a)SEM图;(b)反极图 Fig.7 Typical melt pool boundary of SLM 316L stainless steel: (a)SEM image; (b)inverse pole figure |

如图 1和图 2所示,不同输入激光能量密度下SLM成形的熔化道形貌存在明显差异。在SLM成形熔化道的特征尺寸尺度下,由高温度梯度导致的界面张力的作用不可忽视[32]。当输入能量较低时,半圆柱状熔化道在界面张力的作用下存在向球状液滴转变的趋势,导致熔化道不连续并恶化表面质量。Plateau-Rayleigh不稳定性可分析熔体在界面张力作用下离散为液滴的机理,Plateau-Rayleigh理论对毛细不稳定性分析认为无限长圆柱截面熔体稳定的充要条件为[33]

| $\pi D / \lambda>1 $ | (3) |

式中:D为熔体直径;λ为临界扰动波长。在SLM成形中,熔化道的特征尺寸较小,界面张力的作用占主导。对于SLM成形中形成的半圆柱形熔化道,当其接触角Φ>π/2时,其稳定性判据为[34]

| $\frac{\pi D}{\lambda}>\sqrt{\frac{2 \varPhi(1+\cos \varPhi)-2 \sin 2 \varPhi}{2 \varPhi(2+2 \cos \varPhi)-3 \sin 2 \varPhi}} $ | (4) |

而当接触角Φ<π/2时,熔化道始终处于稳定状态。熔化道不稳定振荡导致熔化道局部出现收缩,该现象在能量密度较低时更为明显,如图 1(a)所示。当激光扫描速率较大,熔化道线能量密度较低时,熔化道由半圆柱向不连续球状转变的趋势增大,表面质量降低。从图 2中单熔化道纵截面形貌可以看出,随着激光扫描速率降低,激光输入密度增加,熔化道直径逐渐增大。由式(4)可以得出,随着熔化道直径增加,熔化道趋于稳定状态。SLM成形为逐层铺粉、逐层熔凝过程,熔化道形成于已铺覆的松散金属粉体上。由Plateau-Rayleigh不稳定性理论分析可知,熔化道稳定性同熔化道与基体间接触角以及熔化道形貌有关。在SLM成形过程中,熔化道形貌由激光功率、扫描速率、粉层厚度等工艺参数决定。熔化道与基底的接触角则取决于已成形基体表面状态和粉体粒径分布、松装密度等粉体特性,基底表面质量与粉体特性对熔化道稳定性与表面质量均存在影响。因此,对于确定的材料体系,熔化道稳定性由激光工艺参数与金属粉体物理特性共同决定。为了形成稳定、连续熔化道,应明确适当的激光工艺参数窗口,同时需严格控制粉体的尺寸、尺寸分布、球形度等金属粉体的特性。

熔化道形状和激光穿透深度可以用形状系数[35]和未熔合指数[36]进行描述。形状系数为熔化道纵截面纵向尺寸与横向方向的比值

| $S=h / l $ | (5) |

式中:S为熔化道形状系数;h为熔化道顶部到底部的距离;l为熔化道的宽度。未熔合指数为激光束熔化穿透深度与粉层厚度的比值

| $ N=d / t $ | (6) |

式中:N为未熔合指数;d为激光穿透深度;t为粉层厚度。不同数值的熔化道形状系数S对应不同的熔化道形貌特征,同时还能反映出熔化道的导热模式和传热效率[37]。当N<1时,熔池以热传导模式传热;当N>1时,熔池为key-hole导热模式。当粉层厚度一定时,未熔合区域面积占比随着熔池深度的增大而减小;当熔池深度与粉层厚度的比值大于2时,成形样品接近完全致密[38]。SLM成形316L不锈钢熔化道的形貌由熔体的铺展、凝固过程决定。通过对SLM成形316L不锈钢熔化道纵截面形貌的观测, 并结合形状系数、未熔合指数的分析,可以确定成形的最优工艺参数窗口,实现316L不锈钢的激光选区熔化致密成形。

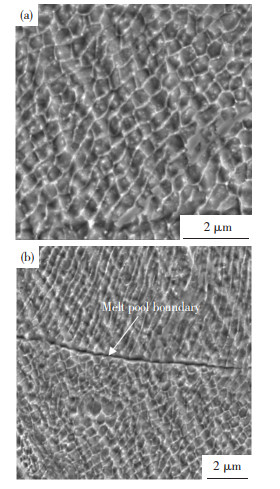

3.2 胞状亚结构图 8为SLM成形316L不锈钢中胞状亚结构的形貌。图 8(a)显示,在同一晶粒内胞状结构呈蜂窝状排列,胞状结构的形状接近六边形,尺寸约为数百个纳米。不同形状的胞状结构形貌在熔池边界处也可以观察到,如图 8(b)所示。

|

图 8 SLM成形316L不锈钢中的胞状亚结构:(a)六边形胞状亚结构;(b)熔池边界附近胞状亚结构 Fig.8 SEM images of cellular structures: (a) morphology of hexagonal cellular structure; (b) cellular structures near the moltpool boundary |

熔池界面两侧胞状亚结构形貌存在明显差异,一侧为条状胞状亚结构,而在另一侧为六边形的胞状亚结构。SLM技术制备的316L不锈钢中纳米尺度胞状亚结构尺寸随退火温度升高而逐渐增大,导致拉伸强度随着退火温度的提高而不断降低[23]。SLM成形316L不锈钢在拉伸变形过程中存在孪晶诱导塑性现象[29, 39],胞状结构有助于分位错运动致使纳米孪晶的形成。在塑性变形过程中孪晶的形成使得应变分布更为均匀,推迟颈缩的开始,SLM成形316L不锈钢屈服强度为(552±4) MPa,断后延伸率为(83.2±0.7)%,而铸造316L不锈钢的屈服强度为244 MPa,断后延伸率为63%[24]。由此可见,胞状亚结构对于SLM成形316L不锈钢优良的强塑性匹配具有贡献。

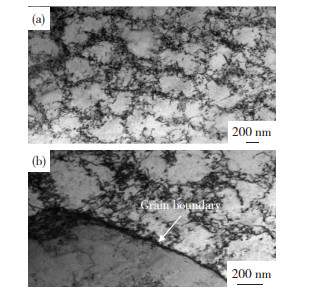

SLM成形316L不锈钢的TEM明场像表征结果如图 9所示。由图 9(a)可以看到,制备的样品中存在大量胞状亚结构。胞状结构形状接近六边形,尺寸约为300~800 nm,胞状结构的形状、尺寸与扫描电镜中观察到的形貌类似。由图 9(b)可以看出在六边形胞状结构上存在位错缠结。在图 7中可观察到晶粒跨熔池界面生长的现象(图 7(a)中箭头所示),并且在同一晶粒中胞状结构的形貌一致(图 7(a)晶粒I中胞状结构为六角胞形貌,晶粒II中胞结构为伸长胞形貌)。在图 9(b)中可观察到胞状结构在晶界处停止生长,晶界是胞状结构的边界。

|

图 9 SLM 316L不锈钢TEM相:(a)胞状结构;(b)晶界附近胞状结构 Fig.9 TEM images of cellular structures in 316L stainless steel manufactured via SLM: (a) cellular structures; (b) cellular structures near grain boundary |

SLM成形中,金属历经固-液-固的物态转变过程。在激光选区熔化的成形模式下,熔体具有极快的凝固速率和较大的过冷度,合金元素在凝固前沿重新分配,形成成分过冷。合金凝固微观组织结构取决于温度梯度(G)与凝固速率(R),凝固微观组织结构形貌由G/R决定[40]。SLM成形凝固模式有利于枝晶生长,而极短的凝固时间抑制二次枝晶生长[41],从而导致纳米尺度胞状亚结构形成。TEM结果表明, SLM成形的316L不锈钢中存在大量网状位错结构,与扫描电镜中观察到的胞状结构形貌类似。这说明SLM成形的316L不锈钢内形成的亚结构有可能是由于位错缠结所导致的。此外,已有研究表明,胞状亚结构胞壁界面处发现存在Mo、Cr元素的富集[42]。在激光选区熔化过程中发生元素的富集主要是由于成形过程中冷却速率快、过冷度大,因而凝固前沿发生溶质元素微观偏析。综上所述,SLM成形的316L不锈钢中纳米尺度亚结构的产生与位错缠结和元素偏析存在关联。

4 结论1) 金属粉体物性、金属粉体与激光束的交互作用、激光工艺参数共同决定了SLM成形316L不锈钢单熔化道形貌。形成连续、稳定的熔化道是激光选区熔化块体成形的关键与基础。

2) 不同的激光工艺参数显著影响SLM成形316L不锈钢微观组织结构,通过改变激光参数可实现微观组织结构的调控,在不同的激光逐层旋转角度下(0°、90°和67°),SLM成形316L不锈钢晶粒尺寸随着扫描间距的增大而增大。强制定向热流使得外延生长机制主导凝固晶粒的生长。通过调整激光工艺参数可以实现微观组织结构的调控。

3) SLM成形316L不锈钢具有跨尺度微观组织特征。晶粒生长存在跨熔池界面外延生长模式,在不同工艺参数下沿增材方向柱状晶普遍存在。胞状亚结构胞壁处存在位错缠结,在同一晶粒内胞状结构形貌一致且晶界为胞状亚结构生长的边界。

| [1] |

KUMAR P, PRAKASH O, RAMAMURTY U. Micro-and meso-structures and their influence on mechanical properties of selectively laser melted Ti-6Al-4V[J]. Acta Materialia, 2018, 154: 246-260. DOI:10.1016/j.actamat.2018.05.044 |

| [2] |

KUMAR P, RAMAMURTY U. Microstructural optimization through heat treatment for enhancing the fracture toughness and fatigue crack growth resistance of selective laser melted Ti6Al4V alloy[J]. Acta Materialia, 2019, 169: 45-59. DOI:10.1016/j.actamat.2019.03.003 |

| [3] |

PAUL M J, LIU Q, BEST J P, et al. Fracture resistance of AlSi10Mg fabricated by laser powder bed fusion[J]. Acta Materialia, 2021, 211: 116869. DOI:10.1016/j.actamat.2021.116869 |

| [4] |

SURYAWANSHI J, PRASHANTH K G, SCUDINO S, et al. Simultaneous enhancements of strength and toughness in an Al-12Si alloy synthesized using selective laser melting[J]. Acta Materialia, 2016, 115: 285-294. DOI:10.1016/j.actamat.2016.06.009 |

| [5] |

POLONSKY A T, LENTHE W C, ECHLIN M P, et al. Solidification-driven orientation gradients in additively manufactured stainless steel[J]. Acta Materialia, 2020, 183: 249-260. DOI:10.1016/j.actamat.2019.10.047 |

| [6] |

SEEDE R, SHOUKR D, ZHANG B, et al. An ultra-high strength martensitic steel fabricated using selective laser melting additive manufacturing: Densification, microstructure, and mechanical properties[J]. Acta Materialia, 2020, 186: 199-214. DOI:10.1016/j.actamat.2019.12.037 |

| [7] |

MISHUROVA T, CABEZA S, THIEDE T, et al. The influence of the support structure on residual stress and distortion in SLM Inconel 718 parts[J]. Metallurgical and Materials Transactions A, 2018, 49(7): 3038-3046. DOI:10.1007/s11661-018-4653-9 |

| [8] |

CARTER L N, MARTIN C, WITHERS P J, et al. The influence of the laser scan strategy on grain structure and cracking behaviour in SLM powder-bed fabricated nickel superalloy[J]. Journal of Alloys and Compounds, 2014, 615: 338-347. DOI:10.1016/j.jallcom.2014.06.172 |

| [9] |

SAMES W J, LIST F A, PANNALA S, et al. The metallurgy and processing science of metal additive manufacturing[J]. International Materials Reviews, 2016, 61(5): 315-360. DOI:10.1080/09506608.2015.1116649 |

| [10] |

VELASQUEZ-GARCIA L F, KORNBLUTH Y. Biomedical applications of metal 3D printing[J]. Annual Review of Biomedical Engineering, 2021, 23(1): 307-338. DOI:10.1146/annurev-bioeng-082020-032402 |

| [11] |

ZHONG Y, RANNAR L E, WIKAMAN S, et al. Additive manufacturing of ITER first wall panel parts by two approaches: selective laser melting and electron beam melting[J]. Fusion Engineering and Design, 2017, 116: 24-33. DOI:10.1016/j.fusengdes.2017.01.032 |

| [12] |

ZHOU X, LI K L, ZHANG D D, et al. Textures formed in a CoCrMo alloy by selective laser melting[J]. Journal of Alloys and Compounds, 2015, 631: 153-164. DOI:10.1016/j.jallcom.2015.01.096 |

| [13] |

BLAKEY-MILNER B, GRADL P, SNEDDEN G, et al. Metal additive manufacturing in aerospace: a review[J]. Materials & Design, 2021, 209: 110008. DOI:10.1016/j.matdes.2021.110008 |

| [14] |

KURZ W, GIOVANOLA B, TRIVEDI R. Theory of microstructural development during rapid solidification[J]. Acta Metallurgica, 1986, 34(5): 823-830. DOI:10.1016/0001-6160(86)90056-8 |

| [15] |

GARIBALDI M, ASHCROFT I, SIMONELLI M, et al. Metallurgy of high-silicon steel parts produced using Selective Laser Melting[J]. Acta Materialia, 2016, 110: 207-216. DOI:10.1016/j.actamat.2016.03.037 |

| [16] |

THIJS L, KEMPEN K, KRUTH J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia, 2013, 61(5): 1809-1819. DOI:10.1016/j.actamat.2012.11.052 |

| [17] |

HENGSBACH F, KOPPA P, DUSCHIK K, et al. Duplex stainless steel fabricated by selective laser melting-microstructural and mechanical properties[J]. Materials & Design, 2017, 133: 136-142. DOI:10.1016/j.matdes.2017.07.046 |

| [18] |

SUN S H, ISHIMOTO T, HAGIHARA K, et al. Excellent mechanical and corrosion properties of austenitic stainless steel with a unique crystallographic lamellar microstructure via selective laser melting[J]. Scripta Materialia, 2019, 159: 89-93. DOI:10.1016/j.scriptamat.2018.09.017 |

| [19] |

MAGANA A, YOSHIOKA J, ESHRAGHI M, et al. Multiphysics modeling of thermal behavior, melt pool geometry, and surface topology during laser additive manufacturing[J]. Materials & Design, 2022, 219: 110831. DOI:10.1016/j.matdes.2022.110831 |

| [20] |

MOHAMAD B, WEN D, JESPER T, et al. A review of multi-scale and multi-physics simulations of metal additive manufacturing processes with focus on modeling strategies[J]. Additive Manufacturing, 2021, 47: 102278. DOI:10.1016/j.addma.2021.102278 |

| [21] |

NANDI S K, KUMAR R, AGRAWAL A. Computationally inexpensive semi-analytical thermal model to predict melt-pool dimensions for a single-track in selective laser melting[J]. Journal of Manufacturing Processes, 2022, 80: 469-479. DOI:10.1016/j.jmapro.2022.06.025 |

| [22] |

COOK P S, MURPHY A B. Simulation of melt pool behaviour during additive manufacturing: underlying physics and progress[J]. Additive Manufacturing, 2020, 31: 100909. DOI:10.1016/j.addma.2019.100909 |

| [23] |

SALMAN O O, GAMMER C, CHAUBEY A K, et al. Effect of heat treatment on microstructure and mechanical properties of 316L steel synthesized by selective laser melting[J]. Materials Science and Engineering: A, 2019, 748: 205-212. DOI:10.1016/j.msea.2019.01.110 |

| [24] |

LIU L F, DING Q Q, ZHONG Y, et al. Dislocation network in additive manufactured steel breaks strength-ductility trade-off[J]. Materials Today, 2018, 21(4): 354-361. DOI:10.1016/j.mattod.2017.11.004 |

| [25] |

YU C F, ZHONG Y, ZHANG P, et al. Effect of build direction on fatigue performance of L-PBF 316L stainless steel[J]. Acta Metallurgica Sinica (English Letters), 2020, 33(4): 539-550. DOI:10.1007/s40195-019-00983-3 |

| [26] |

WEN Shifeng, LI Shuai, WEI Qingsong, et al. Effect of molten pool boundaries on the mechanical properties of selective laser melting parts[J]. Journal of Materials Processing Technology, 2014, 214(11): 2660-2667. DOI:10.1016/j.jmatprotec.2014.06.002 |

| [27] |

HU J, GUO H, TSAI H L. Weld pool dynamics and the formation of ripples in 3D gas metal arc welding[J]. International Journal of Heat and Mass Transfer, 2008, 51(9-10): 2537-2552. DOI:10.1016/j.ijheatmasstransfer.2007.07.042 |

| [28] |

ZHOU X, LIU X H, ZHANG D D, et al. Balling phenomena in selective laser melted tungsten[J]. Journal of Materials Processing Technology, 2015, 222: 33-42. DOI:10.1016/j.jmatprotec.2015.02.032 |

| [29] |

MA J W, ZHANG B, FU Y, et al. Effect of cold deformation on corrosion behavior of selective laser melted 316L stainless steel bipolar plates in a simulated environment for proton exchange membrane fuel cells[J]. Corrosion Science, 2022, 201: 110257. DOI:10.1016/j.corsci.2022.110257 |

| [30] |

ZHONG Y, LIU L F, WIKMAN S, et al. Intragranular cellular segregation network structure strengthening 316L stainless steel prepared by selective laser melting[J]. Journal of Nuclear Materials, 2016, 470: 170-178. DOI:10.1016/j.jnucmat.2015.12.034 |

| [31] |

WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2018, 17(1): 63-71. DOI:10.1038/nmat5021 |

| [32] |

XIANG Yu, ZHANG Shuzhe, LI Junfeng, et al. Numerical simulation and experimental verification for selective laser single track melting forming of Ti6Al4V[J]. Journal of ZheJiang University (Engineering Science), 2019, 53(11): 2102-2109. DOI:10.3785/j.issn.1008-973X.2019.11.007 |

| [33] |

CHANDRASEKHAR S. Hydrodynamic and hydromagnetic stability[M]. Oxford: Clarendon Press, 1961.

|

| [34] |

GUSAROV A V, SMUROV I. Modeling the interaction of laser radiation with powder bed at selective laser melting[J]. Physics Procedia, 2010, 5: 381-394. DOI:10.1016/j.phpro.2010.08.065 |

| [35] |

ANDREAU O, KOUTIRI I, PEYRE P, et al. Texture control of 316L parts by modulation of the melt pool morphology in selective laser melting[J]. Journal of Materials Processing Technology, 2019, 264: 21-31. DOI:10.1016/j.jmatprotec.2018.08.049 |

| [36] |

MUKHERJEE T, ZUBACK J S, DE A, et al. Printability of alloys for additive manufacturing[J]. Scientific Reports, 2016, 6: 19717. DOI:10.1038/srep19717 |

| [37] |

CHANDE T, MAZUMDER J. Estimating effects of processing conditions and variable properties upon pool shape, cooling rates, and absorption coefficient in laser welding[J]. Journal of Applied Physics, 1984, 56(7): 1981-1986. DOI:10.1063/1.334231 |

| [38] |

DARVISH K, CHEN Z W, PASANG T. Reducing lack of fusion during selective laser melting of CoCrMo alloy: Effect of laser power on geometrical features of tracks[J]. Materials & Design, 2016, 112: 357-366. DOI:10.1016/j.matdes.2016.09.086 |

| [39] |

PHAM M S, DOVGYY B, HOOPER P A. Twinning induced plasticity in austenitic stainless steel 316L made by additive manufacturing[J]. Materials Science and Engineering: A, 2017, 704: 102-111. DOI:10.1016/j.msea.2017.07.082 |

| [40] |

DAI D H, GU D D, POPRAWE R, et al. Influence of additive multilayer feature on thermodynamics, stress and microstructure development during laser 3D printing of aluminum-based material[J]. Science Bulletin, 2017, 62(11): 779-787. DOI:10.1016/j.scib.2017.05.007 |

| [41] |

WANG D, SONG C H, YANG Y Q, et al. Investigation of crystal growth mechanism during selective laser melting and mechanical property characterization of 316L stainless steel parts[J]. Materials & Design, 2016, 100(6): 291-299. DOI:10.1016/j.matdes.2016.03.111 |

| [42] |

SAEIDI K, GAO X, ZHONG Y, et al. Hardened austenite steel with columnar sub-grain structure formed by laser melting[J]. Materials Science and Engineering: A, 2015, 625: 221-229. DOI:10.1016/j.msea.2014.12.018 |

2023, Vol. 31

2023, Vol. 31