2. 国家板带生产先进装备工程技术研究中心,北京 100083

2. National Engineering Research Center for Advanced Equipment for Plate and Strip Production, Beijing 100083, China

近年来随着中厚板在桥梁、船舶、机械以及建筑工程等领域的应用更加广泛,用户在满足其使用性能的基础上对钢板的表面质量和尺寸精度提出了更高的要求[1-3]。热加工过程中钢板表面通常存在结疤、异物压入、横纵裂纹和氧化铁皮等缺陷,其中氧化铁皮去除不干净导致的表面红锈及铁皮压入缺陷、麻点等表面质量问题尤为严重,显著降低了产品的档次,如何合理控制氧化铁皮的结构、厚度和元素分布是解决钢板表面质量问题的关键因素[4-5]。

实际生产过程中,热轧中厚板在高温加热阶段钢基体表面会氧化生成氧化铁皮,需要通过后续高压水除鳞和酸洗过程去除以恢复其干净平整的表面,热轧中厚板表面氧化铁皮通常为两层或三层结构[6-8],最外层为较致密的红色铁锈Fe2O3,中间层是致密且无裂纹的黑色Fe3O4,而最内层靠近基体的是疏松多孔的FeO,为便于清洗和去除,红色铁锈Fe2O3占比越低越好。含Si尤其是Si含量较高的钢坯,高压水除鳞压力不足时表面会出现红色铁锈,主要原因是在氧化铁皮和钢基体界面处形成了一层FeO-Fe2SiO4共晶化物[9-10],这将在增大界面粗糙度的同时提高了氧化铁皮的粘附性,导致高压水除鳞时无法清除干净,残余破碎的氧化铁皮在后续热轧时易被压入钢基体内部,并在潮湿的空气中氧化形成Fe2O3,显著降低钢板表面质量。

控制氧化皮结构,不仅能够在深加工过程避免氧化铁皮破裂和剥离,还能对工具与工件间起到润滑作用。此外,调整氧化铁皮的结构还可以获得高压水和酸洗更易去除的表面氧化铁皮[11-12],因此在热轧前加热过程中获得剥落性能优异的氧化铁皮很有必要。而目前针对解决该问题的研究报道较少,且未从氧化铁皮结构和元素分布上分析指导控制氧化铁皮的生成。为此,本文通过Gleeble热模拟试验机对热轧前板坯表面氧化铁皮的结构、元素分布特征及二者对基体粘附性的影响进行了对比研究,以期为开发热轧钢板表面质量控制技术及现场生产提供理论指导。

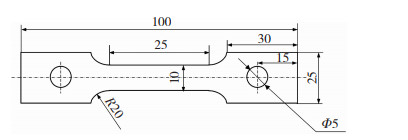

1 实验实验材料为Q345B连铸坯,化学成分如表 1所示,采用线切割制备如图 1所示拉伸试样,将试样表面经200#~1 000#SiC砂纸依次打磨以除去表面氧化层,并用酒精超声波清洗去除油污。

| 表 1 Q345连铸坯化学成分(质量分数/%) Table 1 Chemical composition of Q345 continuous casting slab(wt. %) |

|

图 1 拉伸试样尺寸示意图(单位: mm) Fig.1 Schematic diagram of the dimensions of stretched specimen |

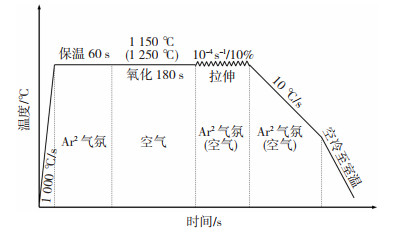

实验利用美国DSI公司生产的Gleeble-3500热模拟试验机模拟连铸坯在步进式加热炉内的加热制度,选取1 150和1 250 ℃作为氧化温度。实验过程如图 2所示,首先将试样以1 000 ℃/s升温至氧化温度,保温60 s以保证各部分温度均匀,然后在该温度下氧化180 s,保持温度不变对试样进行拉伸,应变速率为10-4 s-1,变形量为10%,拉伸后以10 ℃/s冷却至500 ℃以下,最后停机空冷至室温。其中,加热和保温阶段在Ar气氛中进行,氧化在空气中进行,拉伸和500 ℃以上冷却过程分别在Ar气氛和空气中进行,以确定试样表面残留的是一次氧化铁皮或是次生氧化铁皮。此外,设计1 150 ℃下氧化180 s、不拉伸且分别在Ar气氛和空气中冷却的两组对比实验,以考察未经拉伸剥离的原始氧化铁皮组成。

|

图 2 热模拟实验过程示意图 Fig.2 Schematic diagram of thermal simulation test process |

通过微距相机和ZEISS ULTRA 55型扫描电子显微镜(SEM)分别对试样表面的宏观和微观形貌进行观察,并利用截线法对试样表面产生的裂纹进行统计,分析试样表面氧化铁皮塑性,判断氧化铁皮是否容易去除。此外,采用SEM对试样表面剥离的氧化铁皮、次生氧化铁皮及基体进行微观形貌观察,并用其附带的EDS面扫描上述区域,分析各元素分布及富集情况。

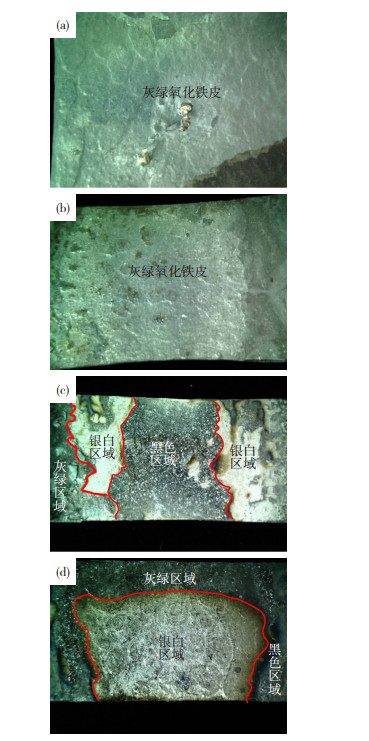

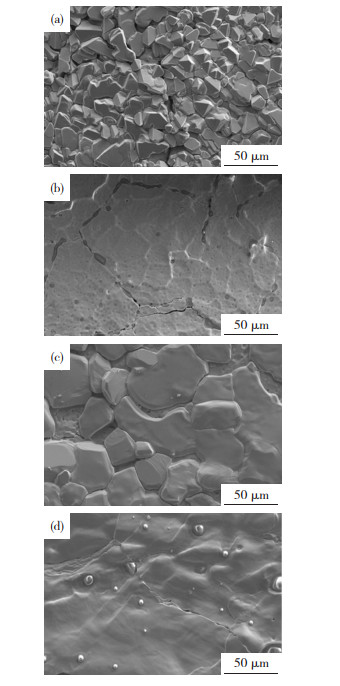

2 结果与分析图 3为各试样表面氧化铁皮宏观形貌,可以看到,每个试样均发生明显氧化铁皮剥离,在实验过程中通过微距相机观察到剥离的氧化铁皮均发生起皮,整块或多块脱落。图 3(a)和3(b)在空气中拉伸和冷却的两组试样表面均有氧化铁皮残留,呈灰绿色,从肉眼无法观察到宏观裂纹的存在。而图 3(c)和(d)在Ar气氛中拉伸和冷却的两组试样,表面出现了3种不同的宏观形貌区域,第1个区域呈灰绿色,与前面形貌相同,第2个区域呈银白色,有金属光泽,初步判断是铁基体,第3个区域呈黑色,并伴随表面出现大量白色颗粒状氧化物,各区域均在图中用红色实线框选分开。

|

图 3 试样表面氧化铁皮宏观形貌 Fig.3 Oxide scale morphology of the specimen: (a)1 150 ℃/ 180 s-Air; (b)1 250 ℃/180 s-Air; (c)1 150 ℃/180 s-Ar; (d)1 250 ℃/180 s-Ar |

图 4为1 150 ℃/180 s-Ar和1 250 ℃/180 s-Ar氧化铁皮表面微观形貌SEM图。在微距相机下可观察到图 3(d)中试样黑色区域存在大量颗粒状氧化物,在SEM下呈块状堆砌而成,并覆盖于银白色区域之上,此外,对比图 4(a)和图 4(c)可以发现,1 250 ℃下块状氧化物尺寸明显更大,且块与块之间的间隙也更大。由试样银白色区域可观察到珠状氧化物,其分布于网状晶界处并相互连接形成的深灰色网上。有研究表明,经过Si和Mn脱氧后的钢水中平衡氧化物为MnO ·FeO ·SiO2三元化合物[13],在1 250 ℃加热保温时,在基体和氧化铁皮的界面附近会形成细小的珠状氧化物。

|

图 4 试样表面微观形貌SEM图:(a) 1 150 ℃/180 s-Ar黑色区域;(b) 1 150 ℃/180 s-Ar银白区域;(c) 1 250 ℃/180 s-Ar黑色区域;(d) 1 250 ℃/180 s-Ar银白区域 Fig.4 SEM image of the specimen surface morphology: (a) 1 150℃/180 s-Ar black area; (b) 1 150℃/180 s-Ar silvery area; (c)1 250℃/180 s-Ar black area; (d)1 250℃/180 s-Ar silvery area |

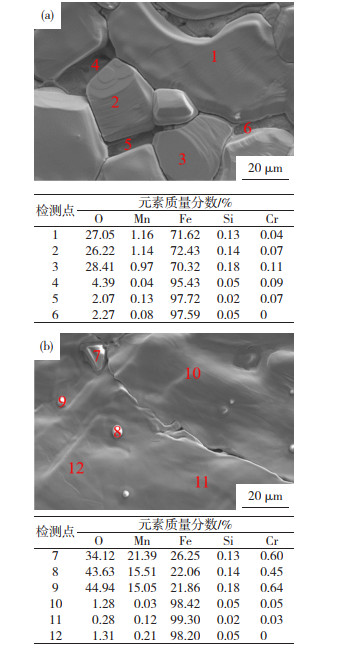

分别对块状和珠状氧化物进行EDS点扫分析,结果如图 5所示,图 5(a)中点1 ~ 3检测的是表面黑色区域块状氧化物各元素含量,而点4 ~ 6检测的是其下方基体各元素含量,对点1 ~ 3和点4 ~ 6所测元素含量取均值,可求得Fe/O的比值,其中,块状氧化物中Fe/O质量比为2.62,可判断其为Fe3O4,而其下方银白色基体中Fe/O质量比为33.30,Fe含量均值达96.91%,即该银白色基体为Fe。图 5(b)中点7~9检测的是银白区域珠状氧化物各元素含量,点10 ~ 12检测的是其下方基体各元素含量,取均值后经过计算可得:(Fe+Mn) ∶Si ∶O原子比为1.15 ∶1 ∶4,其成分为MnO ·FeO ·SiO2的三元氧化物,珠状氧化物下方的基体成分中Fe平均含量为98.64%,可判断该三元氧化物附于铁基体之上。

|

图 5 1 250 ℃/180 s-Ar试样表面微观形貌及EDS点扫结果:(a)黑色区域块状氧化物、基体形貌及EDS点扫结果;(b)银白色区域珠状氧化物、基体形貌及EDS点扫结果 Fig.5 Morphology of 1 250 ℃/180 s-Ar specimen surface and EDS point scan: (a)black area of the mass oxide, underlying matrix morphology and EDS point scan; (b)silvery area of the bead oxide, underlying matrix morphology and EDS point scan |

根据上述结果可知,在Ar保护气氛中拉伸并冷却的试样,表面黑色区域为铁基体上覆盖一层由块状Fe3O4氧化物堆砌而成的一次氧化铁皮,该层疏松且易剥离,在很小的外力作用下便会从表面脱落,在该层之下为铁基体;而银白色区域微观形貌为铁基体上的MnO ·FeO ·SiO2珠状氧化物及其连接而成的网状物质,其会导致氧化铁皮与基体界面变得粗糙,使在其基础上生成的次生氧化铁皮粘附性变强,难以剥离,也会增大高压除鳞的难度。在空气中拉伸并冷却后观察到表面呈灰绿色的氧化铁皮,如图 3(a)和(b)所示,是一次氧化铁皮在拉伸作用下剥离后裸露的铁基体在高温下继续氧化而生成的次生氧化铁皮[14],又可称作二次氧化铁皮,该层氧化铁皮较薄、强度较基体低、塑性较基体差,在拉应力作用下无法脱离基体而剥离,但会随着基体的拉伸发生变形直至产生裂纹。采用统计学中的截面法对1 150 ℃/180 s-Air和1 250 ℃/180 s-Air两组在空气中拉伸并冷却的试样表面次生氧化铁皮裂纹数量进行了统计,任意选取20个区域在1 000倍下拍摄,在照片上过水平方向中点处取一条垂直线,统计图上所有穿过该直线的裂纹数量,结果如表 2所示,可以看出:氧化温度越高,次生氧化铁皮的裂纹数量越多,氧化铁皮强度越低。

| 表 2 截面法统计试样表面次生氧化铁皮裂纹数量 Table 2 Cross-sectional method counting the number of secondary oxide scale cracks on the surface of the specimen |

为了研究不拉伸未剥离氧化铁皮的构成,选取1 150 ℃/180 s进行氧化但不拉伸实验,并且分别在空气和Ar中冷却,最后将不拉伸试样截面形貌与拉伸样品进行对比分析。

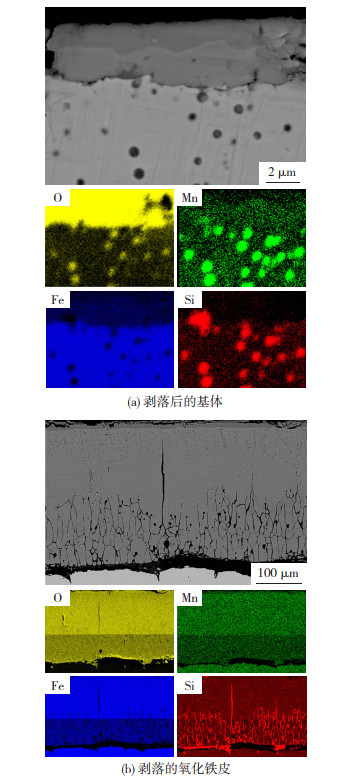

图 6给出了1 150 ℃/180 s-Air拉伸试样剥落后的基体和不拉伸试样氧化铁皮截面形貌以及截面处各元素的EDS面扫结果。从图 6(a)可以看出,一次氧化铁皮剥落后的基体内,靠近基体/次生氧化铁皮界面处分布着珠状氧化物,EDS分析结果表明其主要元素为Mn、Si和O。图 6(b)中显示形成的氧化铁皮分层明显,内层FeO层晶粒之间存在Si元素富集,并在FeO晶粒晶界处形成铁橄榄石Fe2SiO4。这种FeO晶界吸附Fe2SiO4现象,可能有利于减少氧化铁皮与钢基体间次氧化层Fe2SiO4的厚度。

|

图 6 1 150 ℃/180 s-Air试样的氧化铁皮剥离与氧化铁皮截面形貌及EDS面扫结果 Fig.6 Cross-sectional morphology of 1 150 ℃/180 s-Air specimen and EDS element surface scan figure: (a)peeling substrate; (b)peeling oxide scale |

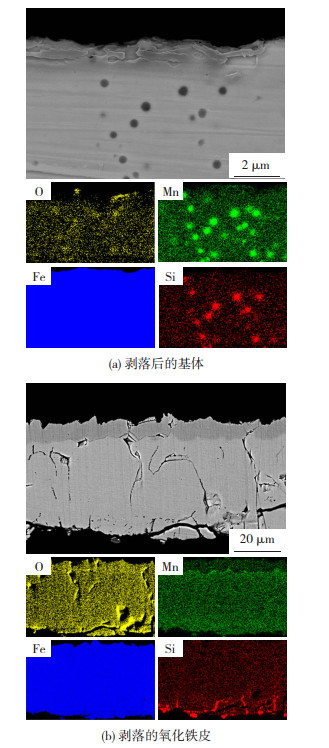

图 7为1 150 ℃/180 s-Ar拉伸试样剥落后的基体和无变形氧化铁皮截面形貌以及截面处各元素的EDS面扫结果。在Ar气氛保护下,拉伸和冷却后试样表面一次氧化铁皮基本完全剥离,由于在无氧环境中冷却,样品表面也不发生氧化,如图 7(a)所示。对无变形的氧化样品,基体内靠近基体/氧化铁皮界面处同样分布有富含Si、Mn、O元素的珠状氧化物;形成氧化铁皮较空气中冷却(图 7(b))更薄,FeO层厚度较薄,结构更致密,Fe2SiO4在FeO晶界分布的现象不显著,厚度很薄。在一次氧化铁皮与钢基体界面存在Si元素明显富集的次生氧化铁皮,如图 7(b)所示,表明Fe2SiO4进入FeO层的阻力增大,或与其形成量偏少有关。

|

图 7 1 150 ℃/180 s-Ar试样的氧化皮剥离与氧化皮截面形貌及EDS面扫结果 Fig.7 Cross-sectional morphology of 1 150 ℃/180 s-Ar specimen and EDS element surface scan figure: (a)peeling substrate; (b)peeling oxide scale |

Q345B钢的热轧工艺通常是在800~1 200 ℃下进行,在高温加热炉中,其会发生一系列的氧化反应,其中最多的是金属元素和O2、CO2和H2O之间的氧化还原反应[15]。钢经高温氧化后表面会很快形成一次氧化铁皮,其结构通常为两层或三层结构,由Fe2O3、Fe3O4和FeO构成,Fe2O3层位于氧化铁皮的最外层,在800 ℃以上存在,厚度很薄,仅有氧化铁皮总厚度的1%左右,Fe3O4层为中间层,较FeO层更致密和完整,硬度也更高,厚度介于Fe2O3和FeO层厚度之间,FeO层为靠近基体的最内层,含氧量低,且由于FeO晶体为NaCl型离子晶体,具有较大的空隙率,导致其致密度较差[16]。

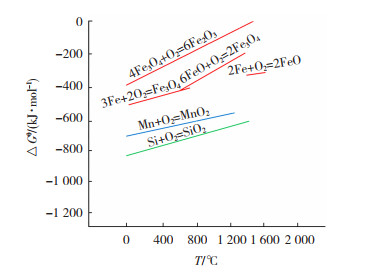

图 8为Q345B钢热轧过程中主要合金元素与O2反应的简化热力学示意图[15],其中用红色直线标出的是Fe与O2发生氧化反应时标准自由能随温度的变化,而蓝色直线和绿色直线分别是Mn、Si与O2的反应,由于图中氧化反应位置越靠下生成的氧化物稳定性越高,故可判断出氧化铁皮各层稳定性大小关系为FeO>Fe3O4>Fe2O3,结合氧化铁皮典型三层结构可知,越靠近外侧,氧化物稳定性越差,氧化层越薄。

|

图 8 Q345B钢主要合金元素氧化简化热力学示意图[15] Fig.8 Simplified thermodynamics diagram of main alloying elements oxidation of Q345B steel[15] |

Q345B钢在高温氧化过程中表面生成的一次氧化皮因疏松而容易发生剥离并脱落,而后暴露在空气中的铁基体会继续氧化生成次生氧化铁皮,二次氧化时间较一次氧化时间更短,生成的次生氧化铁皮更薄且致密。此外,图 6(b)中的EDS面扫结果表明,Si元素在基体与氧化铁皮界面处存在富集,有研究发现[17],该Si富集处为纯SiO2颗粒。由反应:Si+2FeO=SiO2+2Fe(△Gθ=-605 kJ/mol)可知,该反应为自发反应,即Si比Fe更易氧化。在基体与氧化铁皮界面处Si优先与O结合成SiO2,在一定比例下SiO2与FeO反应生成铁橄榄石Fe2SiO4,即SiO2+2FeO = Fe2SiO4。

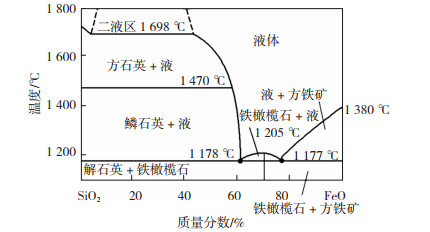

图 9为FeO和SiO2的二元相图[4]:常压条件下,Fe2SiO4的熔点是1 205 ℃,在该温度以上熔融的Fe2SiO4对FeO层晶界的浸润性才能体现,但本试验的氧化温度为1 150 ℃,此时Fe2SiO4处于固态,而固态的Fe2SiO4不溶解于FeO,故在基体/氧化铁皮界面处富集。Fe2SiO4与FeO晶界的交互作用还与氧气浓度和Fe2+扩散速度[18]有关,氧分压高时,Si4+扩散速度增大,并快速占据FeO晶界空隙位置,如图 6(b)所示,而当氧分压低甚至无氧环境下,Si4+扩散速度很小,FeO内氧化层晶界空隙少、致密度高,Fe2SiO4进入FeO层的阻力增大,因此出现了如图 7(b)所示一次氧化铁皮中存在Si元素明显富集的情况。

Fe2SiO4在氧化铁皮底层中FeO的交错分布显著增大了Fe2SiO4与氧化铁皮的结合力。从图 6(b)中可以看到,Fe2SiO4对奥氏体晶界的侵蚀也增加了Fe2SiO4与钢基体的结合牢固程度。以上两种因素均增大了后续用外力剥离氧化皮的难度,考虑到除鳞效果直接影响后续压入缺陷的数量,因此建议除鳞前钢与氧化铁皮界面温度高于Fe2SiO4凝固温度,另外还需要控制减小FeO层的晶体间隙。

4 结论1) Q345B钢在1 150、1 250 ℃高温短时氧化后,在Ar中拉伸和冷却过程中会在基体上形成氧化不充分、疏松且易剥离的Fe3O4层,在基体和基体/氧化铁皮界面处生成MnO ·FeO ·SiO2珠状氧化物,次生氧化铁皮与基体粘附性增强,不易去除。在氧气中拉伸时,试样表面氧化铁皮强度低塑性差,在拉伸时易变形开裂。

2) 氧化温度越高,Q345B钢次生氧化铁皮的裂纹数量越多,次生氧化铁皮厚度越薄,强度越低且塑性越差。

3) 高温氧化后形成的一次氧化铁皮为典型的3层结构,其中内部FeO层厚且疏松,熔融的液态Fe2SiO4易扩散进入FeO晶粒间隙处;而在无氧Ar中冷却后剥落的一次氧化皮下表面存在Si富集,这是因为FeO层结构薄且致密,Fe2SiO4不易通过扩散进入FeO晶粒中,因此在冷却过程中凝固而附着于基体/氧化铁皮界面处。

| [1] |

万忠新. 热轧钢材氧化铁皮成因分析与处理技术进展[J]. 造纸装备及材料, 2020, 49(5): 85-87. WAN Zhongxin. Progress in genetic analysis and treatment technology of oxidized scale of hot rolled steel[J]. Papermaking Equipment and Materials, 2020, 49(5): 85-87. |

| [2] |

夏银锋, 周旬, 王晓东, 等. 热轧板带氧化铁皮产生的原因和控制措施[J]. 轧钢, 2018, 35(4): 25-29. XIA Yinfeng, ZHOU Xun, WANG Xiaodong, et al. Cause and control measures of oxide scale of hot rolled strip[J]. Steel Rolling, 2018, 35(4): 25-29. |

| [3] |

余伟, 王俊, 刘涛. 热轧钢材氧化及表面质量控制技术的发展及应用[J]. 轧钢, 2017, 34(3): 1-6. YU Wei, WANG Jun, LIU Tao. Evolution and application of oxidation and surface quality control of hot rolled steel products[J]. Steel Rolling, 2017, 34(3): 1-6. |

| [4] |

王健. 热轧钢板表面红色氧化铁皮缺陷成因分析[J]. 河南冶金, 2017, 25(4): 22-23. WANG Jian. Analysis of causes of red iron oxide scale defects on the surface of hot rolled steel plate[J]. Henan Metallurgy, 2017, 25(4): 22-23. |

| [5] |

崔二宝, 杨要兵, 尹玉京, 等. 热轧带钢表面氧化铁皮压入缺陷预防与控制[J]. 轧钢, 2015, 32(3): 73-75. CUI Erbao, YANG Yaobing, YIN Yujing. Prevention and control measures of scale pressed defects on the surface of hot rolled strip[J]. Steel Rolling, 2015, 32(3): 73-75. |

| [6] |

YONEDA S, HAYASHI S, KONDO Y, et al. Effect of Mn on isothermal transformation of thermally grown FeO scale formed on Fe-Mn alloys[J]. Oxidation of Metals, 2017, 87(1): 125-138. |

| [7] |

HUANG Taihong, DENG Chunming, SONG Peng, et al. Investigation of oxide scale formation and internal oxidation of an Fe-based coating at 500 ℃ and 600 ℃[J]. Surface and Coatings Technology, 2020, 402: 126309. DOI:10.1016/j.surfcoat.2020.126309 |

| [8] |

郭云侠, 于帅, 张迪, 等. 加热气氛对Q345B钢表面氧化铁皮结构的影响[J]. 安徽工业大学学报(自然科学版), 2020, 37(3): 229-235. GUO Yunxia, YU Shuai, ZHANG Di, et al. Effect of heating atmosphere on structure of oxide scale on the surface of Q345B steel[J]. Journal of Anhui University of Technology (Nature Science), 2020, 37(3): 229-235. |

| [9] |

ATKINSON A. A theoretical analysis of the oxidation of Fe-Si alloys[J]. Corrosion Science, 1982, 22(2): 87-102. |

| [10] |

YUAN Qing, XU Guang, ZHOU Mingxing, et al. The effect of the Si content on the morphology and amount of Fe2SiO4 in low carbon steels[J]. Metals-Open Access Metallurgy Journal, 2016, 6(4): 94-102. DOI:10.3390/met6040094 |

| [11] |

王恩睿, 陈子刚, 柳风林, 等. 热轧结构钢氧化铁皮结构及其对酸洗质量的影响[J]. 钢铁, 2022, 57(3): 71-78. WANG Enrui, CHEN Zigang, LIU Fenglin, et al. Oxide scale structure of hot rolled structural steel and its effect on picking quality[J]. Iron and Steel, 2022, 57(3): 71-78. |

| [12] |

张盛攀, 焦安杰, 代玖林, 等. 轧制工艺对高强耐候钢表面氧化铁皮的影响[J]. 中国冶金, 2021, 31(7): 105-111. ZHANG Shengpan, JIAO Anjie, DAI Jiulin, et al. Effect of rolling process on iron oxide scale of high strength weathering resistant steel scale[J]. China Metallurgy, 2021, 31(7): 105-111. |

| [13] |

ZHANG L, CHEN M, HUANG M, et al. Dissolution kinetics of SiO2 in FeO-SiO2-V2O3-CaO-MnO-Cr2O3-TiO2 system with different FeO contents[J]. Metallurgical and Materials Transactions B, 2021, 52: 2703-2714. |

| [14] |

HARA K, UTSUNOMIYA H, SAKAI T, et al. Oxide scale behavior and rolling characteristics in hot steel rolling[J]. Tetsu-to-Hagane, 2011, 97(7): 393-398. |

| [15] |

张家芸. 冶金物理化学[M]. 冶金工业出版社, 2004. ZHANG Jiayun. Metallurgical physical chemistry[M]. BeiJing: Metallurgical Industry Press, 2004. |

| [16] |

ZHANG Y D, JIN S B, JIANG C L, et al. Formation of high-temperature inner oxide scale on low alloy steels: Segregation, partitioning and transformation reactions[J]. Corrosion Science, 2022, 195: 109980. DOI:10.1016/j.corsci.2021.109980 |

| [17] |

ZHENG L, HOSOI K, UEDA S, et al. Si-rich phases and their distributions in the oxide scale formed on 304 stainless steel at high temperatures[J]. Journal of Nuclear Materials, 2018, 507: 327-338. |

| [18] |

JACKSON W E, De LEON J M, BROWN G E, et al. High-temperature XAS study of Fe2SiO4 liquid: reduced coordination of ferrous Iron[J]. Science, 1993, 262(5131): 229-233. |

2023, Vol. 31

2023, Vol. 31