2. 浙大网新系统工程有限公司,杭州 310000

2. Zhejiang University INSIGMA System Engineering Co., Ltd., Hangzhou 310000, China

电弧增材制造是一种以焊接技术为基础[1-3],采用电弧或等离子弧为热源将金属焊丝熔化的先进制造技术。与激光增材制造和电子束增材制造技术相比,电弧增材制造技术沉积效率更高、成本较低,可以实现大尺寸零件的快速成形[4],因而受到研究者的广泛关注。

电弧增材是复杂的热力演化过程,很难利用现有仪器设备监测增材过程的温度和应力,采用数值模拟能够有效探究增材过程中热力演化规律,为实际生产提供理论依据[5-7]。潘宇等[8]对单道多层电弧增材中的应力场进行数值模拟,研究发现重复热循环作用使得成形件内应力不断变化,应力峰值逐层递减。Yang等[9]研究了倾斜薄壁件基板的温度场分布及演化规律,发现基板两侧温度场分布并不对称,前一层的温度分布对下一层的散热条件有显著影响。

WAAM中,基板的厚度、形状和尺寸能够影响薄壁件成形质量[10-11]。雷洋洋等[12]对环形薄壁件GMA增材制造温度场进行数值模拟,发现随着基板厚度增加,各层环形焊道中点的轴向温度梯度增大,随着沉积高度增加,轴向温度梯度上升趋势明显减弱。石俊彪等[13]针对不同基板厚度下基层成形不规律问题,研究了基板厚度对电弧增材制造网格壁板的影响规律,结果表明随着基板厚度的增加基层成形宽度明显减小。

WAAM中存在散热慢和应力集中问题,使得基板产生变形和翘曲,须采用适当的措施解决基板变形问题[14-15]。水冷能够加快基板与增材部分的散热,减小基板的变形,陈克选等[16]分别模拟了有无水冷条件下增材时温度场的变化规律。Gao等[17]设计了8种激光扫描路径在非对称基板上打印圆柱体,发现基板沿Z方向的变形远大于其他两个方向,基板的变形很大程度上取决于基板的X和Y方向尺寸。

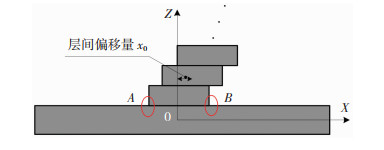

倾斜薄壁增材成形时,后续熔覆层需要相对前一层熔覆层向倾斜方向偏移,如图 1所示。

|

图 1 倾斜薄壁层间偏移量示意图 Fig.1 Schematic diagram of tilted thin wall interlayer offset |

目前倾斜薄壁的研究主要停留在温度场,对于层间偏移量和基板的厚度如何影响热力演化的研究较少。目前,进行热力演化数值模拟软件有很多,其中COMSOL软件在多物理场数值模拟中,可以自由的设置物理场之间的耦合形式,不受物理场、耦合形式等条件的限制,比较容易建立分析模型。因此本文将基于COMSOL软件建立热应力演化三维瞬态模型,研究304不锈钢倾斜薄壁增材过程中基板的温度和应力演化规律,为降低增材过程中因基板变形造成的成形问题提供理论参考。

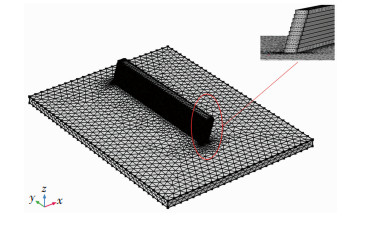

1 倾斜薄壁单道多层有限元模型建立 1.1 几何模型构建与网格划分数值模拟过程中增材件的几何形状和基板尺寸均是理想的。采用直径为0.8 mm的304不锈钢焊丝作为增材材料,基板采用120 mm×160 mm×8 mm的Q235低碳钢板材,304不锈钢和Q235低碳钢的物理属性见文献[18],设定单层单道焊道的模型尺寸为100 mm×5 mm×1.6 mm,单道多层模型的高度为16 mm,采用往复式沉积方式,在基板中间位置进行增材,沉积一层耗时24 s,层间等待时间48 s,层数10层,通过改变层间偏移量来控制薄壁件的倾斜程度。在熔覆层区域,采用致密的网格,在熔覆层和基板的过渡区域,网格变化率大,因此采用过渡网格划分,如图 2所示。

|

图 2 网格划分 Fig.2 Mesh division |

热源的选取直接影响热力耦合数值模拟结果的准确性。在电弧增材过程中,电弧热源是在焊道表面运动的边界热源,高斯热源模型更符合实际的增材过程,高斯热源热流密度公式为

| $ q(r)=\frac{3 Q}{\pi r_{\mathrm{H}}^2} \exp \left(-\frac{3 r^2}{r_{\mathrm{H}}^2}\right) $ |

式中:q(r)为距离热源中心r处的热流密度;Q为施加在焊件表面上的总热量,其数值等于焊接电弧的有效功率;rH为加热斑点的半径。

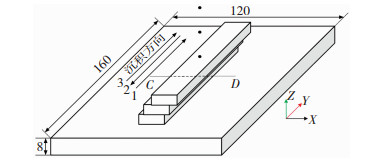

2 实验设备与有限元模型的验证 2.1 实验设备利用数控等离子增材制造系统进行实验验证,实验系统如图 3所示。该增材制造系统由五轴数控加工系统、控制面板、工作平台、焊枪、福尼斯焊接控制柜、送丝控制柜、保护气和红外热像仪组成。实验采用的熔覆材料为JQ-MG304不锈钢焊丝,直径0.8 mm。焊接保护气为纯氩气,气流量15 L/min。等离子发生气为氩气,流量为1.3 L/min。基板材料为Q235,其尺寸为120 mm×160 mm×8 mm。采用往复式沉积方式,在基板中间位置进行增材,其中第1道熔覆层中线与基板的中线重合,沉积一层时间24 s,层间等待时间48 s,实验过程与仿真保持一致。

|

图 3 数控等离子增材制造系统 Fig.3 CNC plasma additive manufacturing system: (a) plasma additive system; (b) experimental platform |

|

图 4 单道多层倾斜薄壁增材制造示意图(单位:mm) Fig.4 Schematic diagram of single-pass multilayer tilted thin-wall additive manufacturing |

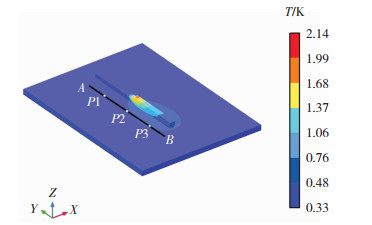

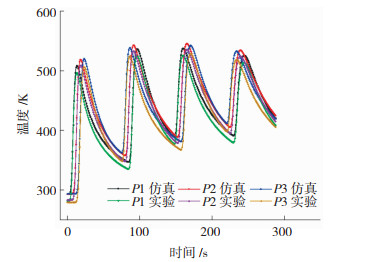

由图 6单道多层温度场分布可知,在单道多层增材中,随着热源的移动,温度影响范围逐渐增大,由于等离子能量密度高,高温区域主要集中在熔覆层中心位置,最高温度达到2 140 K。采用图 3的实验设备进行热源模型验证,在图 6所示基板上距离熔覆层中线10 mm的直线AB上取3个点,P1(-10, 20, 8),P2(-10, 50, 8)和P3(-10, 80, 8),通过红外热像仪测量它们的温度变化。图 7是测量点温度的仿真和实验结果曲线,可以看到,实验和仿真得到的温度变化曲线基本吻合,数值模拟中的网格划分和实验过程中的环境温度变化都会造成一定的误差,但误差在合理范围之内,因此证明本文建立的有限元模型能够有效反映实际增材过程。

|

图 5 单道多层倾斜薄壁增材制造成形实验 Fig.5 Single-pass multilayer tilted thin-wall additive manufacturing forming experiment |

|

图 6 单道多层温度场分布 Fig.6 Single-pass multilayer temperature field |

|

图 7 有限元模型热源验证结果 Fig.7 Finite element model heat source validation results |

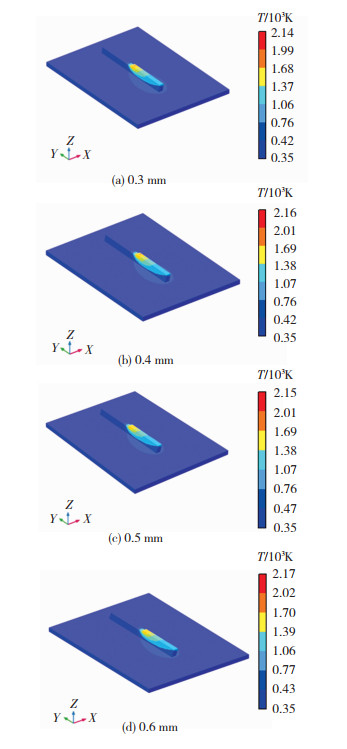

偏移量是指在倾斜薄壁增材制造过程中,下一熔覆层相对上一层在垂直于高度方向上的相对距离。图 8为不同偏移量下第5层中点熔覆层的温度场分布。

对熔覆层温度场分布分析知,在不同的偏移量条件下,熔覆层中点的温度分布基本一致,最大温度差出现在第5层,第5层中点瞬时温度最大值为2 170 K,最小值为2 140 K,温度差30 K,而在其他熔覆层,如第7层中点和第10层中点,不同的偏移量条件下,瞬时温度的最大温度差也仅有18和22 K,由此可以确定,不同的偏移量并不能对熔覆层的温度差产生显著的影响,因此,下文主要对基板的热力演化规律展开研究。

|

图 8 不同偏移量第5层中点温度场 Fig.8 Temperature field at the midpoint of the fifth layer under different offsets |

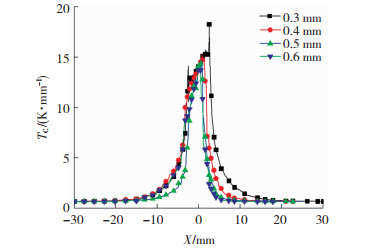

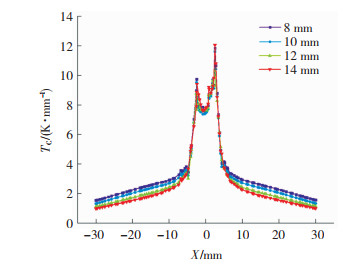

基板的横向(X方向)温度梯度是指沿垂直于沉积方向上单位长度温度的变化量,横向温度梯度(Tc)越大表示基板在X方向上单位长度内温度变化越快,反映温度分布越不均匀,更易导致基板变形。针对不同偏移量的薄壁件,取第5层中点时刻(第300 s)时基板的温度场作为对象,以横向温度梯度作为研究目标更能反映基板温度场的变化,如图 9所示,横坐标0点位于熔覆层中心。

|

图 9 不同偏移量下基板横向温度梯度 Fig.9 Transverse temperature gradient of substrate under different offsets |

由图 9可以发现在熔覆层周围,横向温度梯度变化剧烈,在远离熔覆层的区域,基板的横向温度梯度不会随着偏移量的改变而发生显著的变化。由于倾斜薄壁对于基板有一定的热辐射,并且热辐射的强度与偏移量有关,偏移量越大,倾斜薄壁对基板的热辐射效果越强烈,基板的横向温度梯度的最大值越小,同时层间偏移量在X轴正向,因此熔覆层右侧边缘的横向温度梯度变化曲线大于左侧边缘。

在不同的偏移量条件下,基板的横向温度梯度分布明显不同,当偏移量为0. 3 mm时,积聚在熔覆层的能量更多的传递给基板,基板上相同位置的横向温度梯度大,此时横向温度梯度的最大值为18 K/mm,且横向温度梯度趋近于最小值的位置在距离熔覆层中心20 mm处,随着偏移量的增大,通过熔覆层传递到基板上的能量逐渐减少,横向温度梯度的最大值减小,当偏移量达到0.6 mm时,仅为14 K/mm,基板上横向温度梯度趋近于最小值的位置,在距离熔覆层中心5 mm处。

增材初期熔覆层靠近基板,基板上热积累多,造成局部温度分布不均,特别是在偏移量是0.3 mm时,横向温度梯度达到最大值,在随后的增材过程中,由于已经存在的熔覆层,散热速率减慢,使得大量的热量集中在基板上。在偏移量为0.6 mm时,温度梯度曲线的切线斜率更小,横向温度梯度变化率最小,此时熔覆层表面积增大,大量的热量在过渡到基板之前,已经通过熔覆层传递到工作环境中,因此基板上相邻位置的温度差最小。

当到熔覆层的距离为10 mm左右时,此时无论偏移量为多少,对于基板的横向温度梯度都不会产生显著的影响,因此不同的偏移量只会对熔覆层周围的横向温度梯度产生影响,当距离较远时,偏移量的影响可以忽略不计。

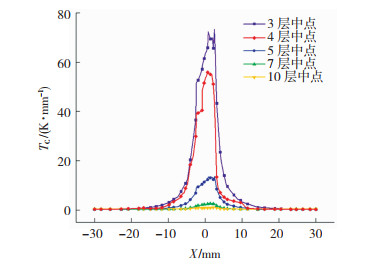

3.2 不同厚度的基板横向温度梯度分布规律基板上横向温度梯度的分布受熔覆层数的影响,如图 10所示。

|

图 10 不同层中点时刻基板的横向温度梯度 Fig.10 Transverse temperature gradient of substrate at the midpoint of different layers |

熔覆到第3层中点时,基板上横向温度梯度最大值最大,继续向上熔覆,横向温度梯度的最大值越来越小,从第5层开始,相邻层中点之间横向温度梯度最大值的差值越来越小。当熔敷到第10层中点时,基板上横向温度梯度为1 K/mm,此时熔覆过程对基板的温度影响已不再重要。

当沉积到第5层时,基板的应力应变累积最为显著,因此,换用不同厚度的基板在熔覆至第5层中点时刻(第300 s)展开研究,选择偏移量0.5 mm的倾斜薄壁模型,基板厚度为8,10,12,14 mm,分析基板的横向温度梯度,结果如图 11所示。

|

图 11 不同厚度的基板横向温度梯度 Fig.11 Transverse temperature gradient of substrate with different thicknesses |

随着基板厚度的增加,基板上横向温度梯度的最大值逐渐减小,由13 K/mm变为8 K/mm,并且横向温度梯度曲线在熔覆层周围的变化率越来越大,说明适当增大基板的厚度能够有效促进熔覆层与基板之间的热传递,将熔覆过程中产生的热量快速传递到基板和周围环境中,从而减小基板和熔覆层的变形。

与其他厚度基板相比,当基板厚度为14 mm时,靠近熔覆层位置,基板横向温度梯度曲线斜率最大,变化最快,且能够很快达到最小值。这说明14 mm的基板厚度下,紧邻熔覆层的基板上的热累积能够很快释放到环境中,且在横向方向温度变化平缓,不会急剧影响基板应力场的分布。因此,改变基板的厚度可以显著改善基板温度分布不均的问题。

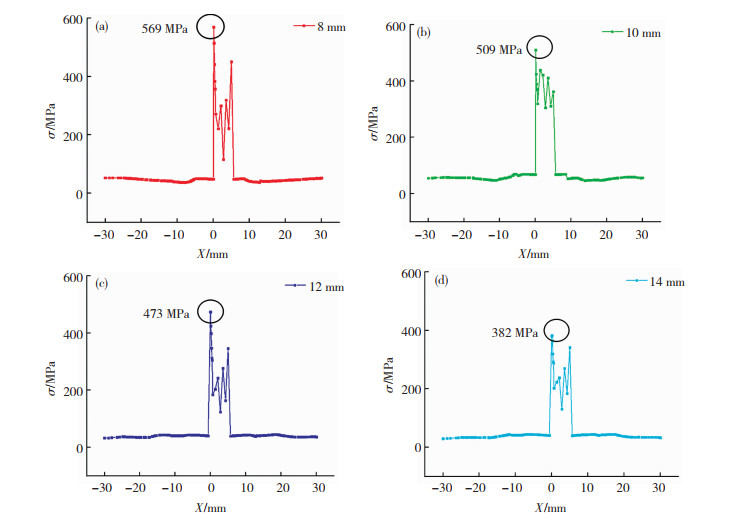

3.3 基板厚度对增材倾斜薄壁基板等效应力分布的影响为了研究在不同的基板厚度下增材倾斜薄壁件时基板的等效应力分布,选择厚度为8,10,12和14 mm的基板进行对照试验,如图 12所示是沉积到第5层中点时刻基板纵向平分线(图 4中直线CD)上等效应力的分布。由图 12可以看到,随着基板厚度的增加,基板的等效应力逐渐减小,当基板厚度是8 mm时,等效应力的最大值为569 MPa,厚度为14 mm时,减小到382 MPa,此时基板几乎不会发生变形,考虑到基板的厚度应在合理的范围之内,因此,适当调整基板的厚度,能够减小基板的变形,提高工件的成形精度。

|

图 12 不同厚度基板等效应力 Fig.12 Equivalent force of substrate with different thicknesses |

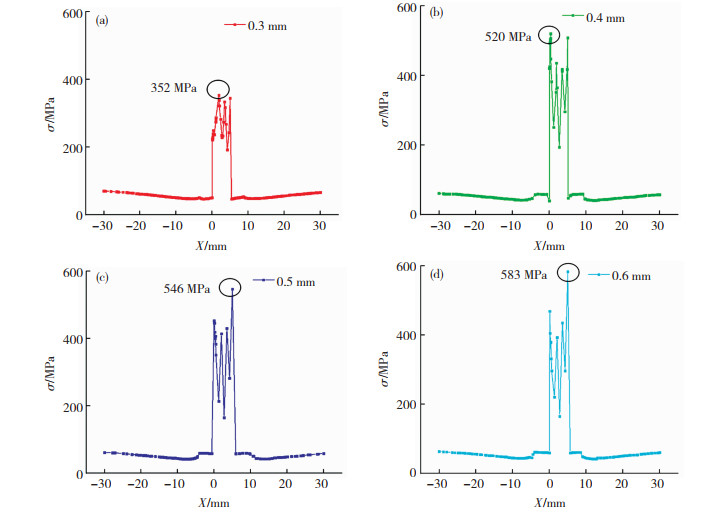

选取偏移量0.3,0.4, 0.5和0.6 mm薄壁作为等效应力(σ)的分析对象,结果如图 13所示。

|

图 13 不同偏移量基板等效应力 Fig.13 Substrate equivalent force under different offsets |

由图 13可见,在熔覆层附近,当偏移量为0.3 mm时,等效应力最大值为352 MPa,偏移量为0.6 mm时,等效应力的最大值出现在熔覆层和基板的结合处,达到583 MPa, 此处为不锈钢材料和基板材料的熔合区,试验选用焊丝抗拉强度介于515~1 035 MPa,熔合区组织性能优于基板本身,583 MPa的等效应力是合理的。随着偏移量的增大,等效应力的最大值会逐渐增大,这是由于当偏移量增加时,后续电弧的能量不能更好地聚焦在之前的熔覆层,因此,对于已增材部分不能更好地回火处理,应力得不到释放,此时等效应力一定是增大的。本文没有实测基板应力大小及变化,主要原因是本研究关注的基板的应力主要集中在图 1的AB之间,此处为熔覆层和基板结合处,在结合处无法进行接触式测量,另外华中科技大学刘文洁[19]通过盲孔法也是仅对基板上远离熔覆层的区域进行应力测量,其应力分布曲线轨迹与本文研究基本一致,应力波动区域主要集中在熔覆层与基板结合处,因此,说明本文的应力计算模型可以有效反映应力大小变化。

4 结论针对WAAM中倾斜薄壁在成形过程中,基板由于热力效应产生的变形问题,本文通过COMSOL有限元分析软件分析了不同层间偏移量和不同基板厚度时,基板的热力演化规律。

1) 在WAAM中,熔覆层之间层间偏移量会使得在熔覆层两侧基板上的横向温度梯度分布不均,偏移量越大,基板横向温度梯度的最大值越小。

2) 随着沉积层数的增加,基板上的横向温度梯度逐渐减小,沉积层数大于10层时,沉积层对基板横向温度梯度的影响逐渐削弱。

3) 随着基板厚度的增加,基板上的横向温度梯度逐渐减小,等效应力也逐渐减小。

4) 随着偏移量的增加,基板上的等效应力的最大值逐渐增大。

| [1] |

韩启飞, 符瑞, 胡锦龙, 等. 电弧熔丝增材制造铝合金研究进展[J]. 材料工程, 2022, 50(4): 62-73. HAN Qifei, FU Rui, HU Jinlong, et al. Research progress of arc-fused wire additive manufacturing of aluminum alloys[J]. Materials Engineering, 2022, 50(4): 62-73. DOI:10.11868/j.issn.1001-4381.2021.000343 |

| [2] |

田根, 王文宇, 常青, 等. 电弧增材制造技术研究现状及展望[J]. 材料导报, 2021, 35(23): 23131-23141. TIAN Gen, WANG Wenyu, CHANG Qing, et al. Research status and outlook of wire arc additive manufacturing technology[J]. Materials Guide, 2021, 35(23): 23131-23141. DOI:10.11896/cldb.20110244 |

| [3] |

顾波. 增材制造技术国内外应用与发展趋势[J]. 金属加工(热加工), 2022(3): 1-16. GU Bo. Domestic and international application and development trend of additive manufacturing technology[J]. Metal Processing(Thermal Processing), 2022(3): 1-16. |

| [4] |

LI Rong, XIONG Jun. Influence of interlayer dwell time on stress field of thin-walled components in WAAM via numerical simulation and experimental tests[J]. Rapid Prototyping Journal, 2019, 25(8): 1433-1441. DOI:10.1108/RPJ-03-2019-0067 |

| [5] |

LEI Yangyang, XIONG Jun, LI Rong. Effect of inter layer idle time on thermal behavior for multi-layer single-pass thin-walled parts in GMAW-based additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96: 1355-1365. DOI:10.1007/s00170-018-1699-1 |

| [6] |

DING J, COLEGROVE P, MEHNET J, et al. Thermo-mechanical analysis of wire and arc sdditive layer manufacturing process on large multi-layer parts[J]. Computational Materials Science, 2011, 50(12): 3315-3322. DOI:10.1016/j.commatsci.2011.06.023 |

| [7] |

OGINO Y, ASAI S, HIRATA Y. Numerical simulation of WAAM process by a GMAW weld pool model[J]. Welding in the World, 2018, 62: 393-401. DOI:10.1007/s40194-018-0556-z |

| [8] |

潘宇, 吕彦明. 电弧增材单道多层应力场数值模拟与变形分析[J]. 机械科学与技术, 2023, 42(5): 765-771. PAN Yu, LV Yanming. Numerical simulation and deformation analysis of the stress field of single channel multilayer by electric arc additive[J]. Mechanical Science and Technology, 2023, 42(5): 765-771. DOI:10.26991/d.cnki.gdllu.2020.002574 |

| [9] |

YANG Dongqing, XIONG Jun, LI Rong. Numerical study of heat transfer characteristics in positional wire and arc additive manufacturing[J]. Rapid Prototyping Journal, 2020, 26(9): 1627-1635. DOI:10.1108/RPJ-01-2020-0016 |

| [10] |

方学伟, 杨健楠, 白浩, 等. 基板特征参数对2319铝合金电弧熔丝增材成形的影响[C]//第二十二次全国焊接学术会议"计算机辅助焊接工程"分会场摘要集. 大连: 中国焊接学会计算机辅助焊接工程专业委员会, 2018: 19. FANG Xuewei, YANG Jinnan, BAI Hao, et al. Influence of substrate characteristics on 2319 aluminum alloy arc fusion wire additive forming[C]//Twenty-second National Welding Conference "Computer-Aided Welding Engineering" Session Abstract Collection. 2018: 19. |

| [11] |

王桂兰, 梅飞翔, 张海鸥. 基板厚度对电弧熔积成形应力场及基板翘曲变形的影响[J]. 热加工工艺, 2017, 46(11): 181-184. WANG Guilan, MEI Feixiang, ZHANG Haiou. Effect of substrate thickness on the stress field and substrate warpage deformation in arc fusion forming[J]. Thermal Processing Technology, 2017, 46(11): 181-184. DOI:10.14158/j.cnki.1001-3814.2017.11.050 |

| [12] |

雷洋洋, 熊俊, 李蓉. 基板厚度对薄壁件GMA增材制造温度场的影响[J]. 焊接学报, 2018, 39(5): 73-76, 132. LEI Yangyang, XIONG Jun, LI Rong. Effect of substrate thickness on the temperature field of GMA additive manufacturing of thin-walled parts[J]. Journal of Welding, 2018, 39(5): 73-76, 132. DOI:10.12073/j.hjxb.2018390126 |

| [13] |

石俊彪, 赵昀, 陈树君. Tandem-GMAW电弧增材制造基层成形宽度研究及热过程分析[J]. 天津大学学报(自然科学与工程技术版), 2020, 53(9): 910-916. SHI Junbiao, ZHAO Yun, CHEN Shujun. Study on forming width of Tandem-GMAW arc additive manufacturing substrate and thermal process analysis[J]. Journal of Tianjin University (Natural Science and Engineering Technology Edition), 2020, 53(9): 910-916. DOI: CNKI:SUN:TJDX.0.2020-09-004 |

| [14] |

高溟江. 随弧激冷对电弧增材制造温度场应力变形及组织性能的影响[D]. 兰州: 兰州理工大学, 2021. GAO Mingjiang. Effect of following-arc excitation cooling on the temperature field stress deformation and tissue properties of arc additive manufacturing[D]. Lanzhou: Lanzhou University of Technology, 2021. |

| [15] |

刘少奎. 等离子弧堆焊温度场应力场模拟及工艺优化[D]. 天津: 河北工业大学, 2018. LIU Shaokui. Plasma arc overlay welding temperature field stress field simulation and process optimization[D]. Tianjin: Hebei University of Technology, 2018. |

| [16] |

陈克选, 王向余. 水冷条件下WAAM温度场的数值模拟研究[J]. 材料导报, 2021, 35(4): 4165-4169. CHEN Kexuan, WANG Xiangyu. Numerical simulation of WAAM temperature field under water cooling conditions[J]. Materials Guide, 2021, 35(4): 4165-4169. DOI:10.11896/cldb.20010070 |

| [17] |

GAO Ming, WANG Zemin, LI Xiangyou, et al. The effect of deposition patterns on the deformation of substrates during direct laser fabrication[J]. Journal of Engineering Materials and Technology, 2013, 135(3): 034502. DOI:10.1115/1.4024195 |

| [18] |

刘国昌, 刘双宇. 激光辅助电弧增材制造应力场数值模拟分析[J]. 热加工工艺, 2021, 50(15): 106-111. LIU Guochang, LIU Shuangyu. Numerical simulation analysis of stress fields in laser-assisted arc additive manufacturing[J]. Thermal Processing Technology, 2021, 50(15): 106-111. DOI:10.14158/j.cnki.1001-3814.20192938 |

| [19] |

刘文洁. 电弧增材制造温度场与应力场的数值模拟及成形路径策略评估[D]. 武汉: 华中科技大学, 2017. LIU Wenjie. Numerical simulation of temperature and stress fields in electric arc additive manufacturing and evaluation of forming path strategy[D]. Wuhan: Huazhong University of Science and Technology, 2017. |

2023, Vol. 31

2023, Vol. 31