2. 松山湖材料实验室,广东 东莞 523000;

3. 渤海大学 控制科学与工程学院,辽宁 锦州 121013;

4. 大连理工大学 材料科学与工程学院,辽宁 大连 116085

2. Songshan Lake Materials Laboratory, Dongguan 523000, China;

3. College of Control Science and Engineering, Bohai University, Jinzhou 121003, China;

4. School of Materials Science and Engineering, Dalian University of Technology, Dalian 116085, China

氧化物共晶自生复合陶瓷表现出优异的力学性能、高温组织稳定性、抗氧化和抗腐蚀性能,被认为是新一代最有发展前景的超高温结构材料[1-7]。在众多体系中,Al2O3/ZrO2(Y2O3)共晶陶瓷具有极为优异的抗高温蠕变特性,其能够在接近熔点(>1 650 ℃)的超高温氧化环境下保持良好的力学性能与组织稳定特性,例如,在低于500 ℃时Al2O3/ZrO2共晶陶瓷的抗拉强度高达1 200 MPa,在1 000和1 400 ℃中高温环境下,其强度仍可分别保持92%和67%[8],是最有研究价值的材料之一。

陶瓷的性能与其内部微结构特征有关,微结构优化控制可以进一步提高陶瓷的性能。大量的文献报道[9-10],陶瓷内部的孔洞缺陷是引起陶瓷开裂的重要裂纹源,因此,降低缺陷数量及尺寸可有效提高陶瓷的强度。研究发现,陶瓷内部缺陷的形状、尺寸及分布规律主要与工艺条件和组织均匀性有关。其中,提高生长速度能够细化组织、降低缺陷,提高陶瓷强度[11-13]。例如,Oliete等[14]利用激光快速定向凝固技术制备Al2O3/ZrO2/YAG共晶陶瓷时,发现在1 200 mm/h的生长速度下共晶相间距仅为150 nm,强度高达4.6 GPa。为此,各国科研工作者致力于先进的快速凝固技术的开发,以期制备出高强的共晶陶瓷。目前,共晶陶瓷的制备技术主要包括布里奇曼法[15]、微拉法[16]、边界外延生长法[17]、激光加热浮流区法[18-19]、电子束区域熔炼法[20]、激光直接能量沉积成形技术[21-22]、激光近净成型法[23]及燃烧合成法[24-25]等。然而,考虑共晶相间热膨胀系数差异所引起的内应力及陶瓷的本征脆性等因素,快速凝固技术难以制备出直径尺寸超过10 mm的大尺寸共晶陶瓷[26]。布里奇曼法是制备大尺寸共晶陶瓷唯一有效可行的技术,但其存在微观组织粗大、能耗高和效率低等技术弊端,尚无法满足高温结构件高效大量制备的需求。因此,大尺寸陶瓷内实现微结构控制一直是共晶陶瓷制备领域中亟待解决的技术难点。研究发现,添加更多组元也是提高共晶陶瓷性能的一条重要途径[14, 27],引入更多组元可以增加熔体黏度,降低生长特征长度,细化组织。例如,相较于Al2O3/YAG二元共晶陶瓷,ZrO2引入后,在相同生长条件下,Al2O3/YAG/ZrO2三元共晶陶瓷内部组织更为细小,表现出更高的强度[4, 28-29]。此外,A12O3/YAG属于强界面结合, ZrO2添加后会在Al2O3/YAG相界面析出形成Al2O3/ZrO2和YAG/ZrO2界面, 改善界面结合状态,由于其热膨胀系数明显大于Al2O3、YAG相,凝固后会将残余压应力场引入陶瓷内部,实现增韧增强[30]。对于Al2O3/ZrO2共晶陶瓷而言,纯ZrO2相凝固冷却时会发生四方相(tetragonal)→单斜相(monoclinic)马氏体相变,此过程会产生的3%~5%的体积膨胀,将周围Al2O3基体张裂产生大量微裂纹,同时,由于受到Al2O3的约束作用,ZrO2相内部产生大量的孪晶缺陷[31],故陶瓷机械性能极差。第三组元Y2O3引入后,与ZrO2形成固溶体,抑制ZrO2扭转,起到稳定作用,在常温下获得ZrO2相的四方相(tetragonal,t-ZrO2)或立方相(cubic,c-ZrO2)结构,由于t-ZrO2或c-ZrO2的热膨胀系数大于Al2O3[32],凝固后会将残余压应力场引入Al2O3基体,改善Al2O3的脆性及其在高温下对塑性的敏感性,实现增强增韧——残余应力增韧机制。因此,Al2O3/ZrO2(Y2O3)共晶陶瓷具有优异的室温和高温力学性能,成为最有研究价值的材料之一[33]。目前,对于Al2O3/ZrO2(Y2O3)共晶陶瓷的研究主要集中在微结构控制以及力学性能等方面,而对于凝固机理方面的研究相对较少,特别是第三组元Y2O3的引入(熔体成分变化)增加Al2O3/ZrO2共晶凝固行为的复杂性的相关研究。

本研究将选择温度梯度较低的高温熔凝法制取直径≥10 mm的Al2O3/ZrO2(Y2O3)共晶陶瓷块体,重点考察不同Y2O3添加量对Al2O3/ZrO2共晶陶瓷凝固组织形态、物相结构的影响,并在此基础上对其力学性能(硬度和断裂韧性)进行测试分析。

1 实验 1.1 试样制备 1.1.1 成分设计根据Al2O3-Y2O3-ZrO2相图[34](图 1),为了获得Al2O3/ZrO2共晶组织,选择沿Al2O3/ZrO2共晶点e6(摩尔分数配比为63%Al2O3+37%ZrO2, Tm=1 860 ℃)和相变点P(摩尔分数配比为63%Al2O3+25%ZrO2+12%Y2O3, Tm=1 745 ℃) 之间连线的附近控制调配Y2O3含量(C0),具体成分配比见表 1。

| 表 1 Al2O3/ZrO2(Y2O3)共晶陶瓷的成分配比 Table 1 Composition of the Al2O3/ZrO2(Y2O3) eutectics used in the present experiment |

本文采用高纯(99.99%)纳米级Al2O3、ZrO2、Y2O3粉末(上海晶纯生化科技股份有限公司)作为初始原料。按照表 1中成分配比混于无水乙醇,并加入约5wt. %的聚二乙醇(PEG400)作为分散剂,充分搅拌混合均匀。在恒温箱进行80 ℃干燥处理,并经过研磨、1 000 ℃下高温煅烧得到纳米级复合粉体。采用真空热压烧结炉(锦州市博达高温材料设备制造有限公司)将复合粉体烧结成坯(图 2左图),制备工艺为烧结温度1 450 ℃,保温时间1 h,压力30 MPa。为保证熔炼更充分,将烧结坯料破碎后放入Mo坩埚(内径为20 mm),利用高温真空熔炉在高纯氩气保护下进行高温熔凝,熔炼温度1 950 ℃,保温1 h,缓慢冷却至1 870 ℃,并保温10 min,最终以10 ℃/min的速率冷却至室温,熔凝件如图 2右图所示。

|

图 2 C0=1.1mol%Y2O3陶瓷的烧结与熔凝体实物图 Fig.2 Macroscopic morphology of as-sintered (left) and as-solidified(right) eutectics with C0=1.1mol%Y2O3 |

将熔凝后的Al2O3/ZrO2(Y2O3)共晶陶瓷柱状样品在中心部位取样,进行切割、研磨、抛光等常规晶相处理,采用Empyrean型X射线衍射仪(PANalytical公司,荷兰)进行物相分析。使用SUPARR55型场发射扫描电子显微镜(Zeiss公司,德国)及其附带的X射线能谱分析仪(EDS)进行组织形貌观察和微区成分检测,由于陶瓷导电性差,在进行扫描电镜观察前须在试样表面用Q150T ES型溅射/蒸镀一体化镀膜机(Quorum公司,英国)进行喷金处理。

利用压痕法(Indentation Method,IM)测试陶瓷的硬度和断裂韧性。采用ASTM C1327—99标准,在HV-1000B型维氏硬度计上对柱状样品中心部位的上表面抛光后进行压痕实验,载荷为9.8 N(1 kg),加载时间为15 s, 在材料中选取10个点进行测试, 并计算平均值。巴氏裂纹(Palmaqvist crack)硬度Hv及断裂韧性KIC的计算公式[35]分别为:

| $ H_{\mathrm{v}}=0.4636 \times \frac{F}{a^2} $ | (1) |

| $ \begin{gathered} K_{\mathrm{IC}}=0.035 \times \phi^{-0.6} \times H_{\mathrm{v}}^{0.6} \times E^{0.4} \times a \times l^{-0.5} \end{gathered} $ | (2) |

式中:Hv为硬度,GPa;F为施加载荷,N;a为压痕对角线半长度,mm;l为巴氏裂纹长度,mm;ϕ为约束系数(≈3);E为材料的弹性模量(≈20Hv[36])。采用OLS4000型激光共聚焦扫描显微镜(奥林巴斯公司,日本)对压痕表面及裂纹扩展情况进行观察,通过上述公式计算获得陶瓷的硬度和断裂韧性。

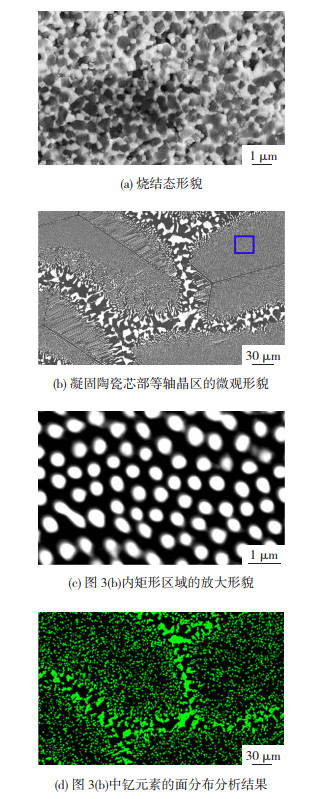

2 结果与讨论 2.1 烧结与凝固组织对比分析图 3是Y2O3含量C0为1.1mol%的Al2O3/ZrO2共晶陶瓷的烧结组织与熔凝组织形貌,可以看到,二者均由黑、白两相组成,结合EDS与XRD谱图(图 4)分析可知,黑色相为α-Al2O3,白色相为ZrO2。其中,烧结组织(图 3(a))中Al2O3和ZrO2均呈椭球颗粒状(直径约200~300 nm),两相分布均匀弥散。相对地,凝固组织则为典型的胞状共晶团(Colony)结构,如图 3(b)所示,这表明凝固过程中发生胞状共晶生长,形成群集的共晶团结构,其内部亚微米级ZrO2纤维(长径比约为30~40)呈三角对称形式均匀分布于Al2O3,相间距λ约为1 μm,如图 3(c)所示。在Al2O3/ZrO2共晶熔体发生胞状生长时,由于Al2O3相的熔化熵ΔS值大于ZrO2(ΔSAl2O3=5.74R,ΔSZrO2=3.55R,R为气体常数),且体积分数较大,凝固时Al2O3相处于主导地位率先形核,并沿其c轴方向(即[0001]晶向)以小平面生长方式长大,而ZrO2相会在先析出的Al2O3相的表面形核,并沿垂直于三方晶系中3个长斜方晶面((101 4)、(1 104)、(01 14))的法线方向呈规则的纤维状生长,形成内部呈三角对称分布的共晶团组织[37]。

|

图 3 C0=1.1mol%Y2O3陶瓷的显微组织形貌 Fig.3 SEM images of the eutectic with C0=1.1mol%Y2O3: (a) as-sintered eutectic; (b) as-solidified eutectic in the central equiaxed grain zone; (c) magnified morphology of rectangular area in fig. 3(b); (d) mapping image of yttrium in fig. 3(b) |

当共晶团彼此相遇时,小平面生长条件消失,粗大不规则的Al2O3和ZrO2块体将从剩余液相中独立析出,如图 3(b)所示。由于陶瓷熔体熔点高,黏度大,补缩能力差,在凝固最后阶段,会因无足够液相补充到共晶团边界区内而形成孔洞、缩松等缺陷,这将对陶瓷的力学性能产生影响。由EDS谱图(图 3(d))可知,钇原子主要分布在ZrO2内,这与钇原子在Al2O3中的固溶度极低(ppm量级)有关[38]。同时,共晶团边界区域的钇原子含量明显大于内部,说明共晶团生长界面向前推进时钇原子发生偏析,使共晶团边界大量富集钇原子。

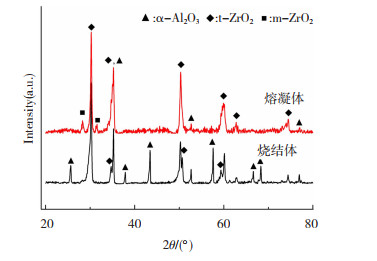

图 4为Y2O3含量C0=1.1mol%的Al2O3/ZrO2烧结与熔凝共晶陶瓷的XRD衍射谱图。由图 4可知,烧结陶瓷由α-Al2O3和t-ZrO2组成。相对地,同成分的熔凝陶瓷除含有上述两相外,还可观察到少量m-ZrO2相存在,这与Y2O3的偏析行为有关(图 3(d)),在共晶团生长时发生溶质再分配,部分优先凝固的ZrO2会将钇原子排出至固-液界面前沿的液相中而失去稳定作用,发生t-ZrO2→m-ZrO2马氏体相变,形成m-ZrO2相。

|

图 4 C0=1.1mol%Y2O3陶瓷的烧结与凝固态的XRD谱图 Fig.4 XRD spectra of the as-sintered and as-solidified eutectic with C0=1.1mol%Y2O3 |

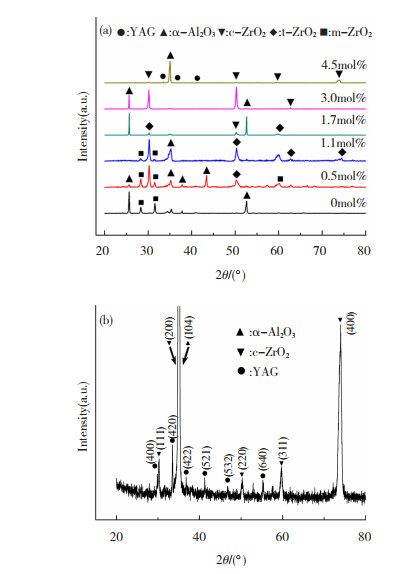

图 5为不同Y2O3含量(C0 =0mol% ~4.5mol%) 添加Al2O3/ZrO2共晶陶瓷的XRD谱图。表 2为不同Y2O3含量添加Al2O3/ZrO2共晶陶瓷中的物相组成。由表 2可知,除了观察到α-Al2O3外,随着Y2O3含量C0的增加,组织中相继出现m-ZrO2、t-ZrO2、c-ZrO2等相,这归因于Y2O3含量C0控制着ZrO2的晶型结构[39],当C0≥4.5mol%时,还出现了Y3Al5O12(或YAG)相。

|

图 5 不同Y2O3含量(C0=0mol%~4.5mol%)添加陶瓷的XRD谱图(a);C0=4.5mol%Y2O3陶瓷的XRD放大谱图(b) Fig.5 (a) XRD patterns of eutectics with different Y2O3 contents of 0mol%~4.5mol% and (b) enlarged XRD pattern of eutectic with C0=4.5mol%Y2O3 |

| 表 2 不同Y2O3添加量Al2O3/ZrO2陶瓷的物相组成 Table 2 Phase composition of different Y2O3 content doped Al2O3/ZrO2 eutectic ceramics |

本研究中Al2O3/ZrO2共晶陶瓷物相组成和分布与Y2O3含量C0及偏聚行为有关。当C0=0mol%时,由于失去Y2O3的稳定作用,ZrO2在冷却时发生t→m马氏体相变,故C0=0mol%陶瓷仅由α-Al2O3和m-ZrO2组成。当C0≤1.1mol%时,部分t-ZrO2会被保留至室温,故C0=(0.5~1.1)mol%陶瓷由α-Al2O3、m-ZrO2、t-ZrO2三相组成,此外,由图 5(a)可知,随着Y2O3含量增加,m-ZrO2主衍射晶面(1 11)(衍射角为28.3°) 和(111)(衍射角为31.5°)的峰强逐渐降低,表明m-ZrO2体积分数会随着Y2O3含量增加而降低,相对地,t-ZrO2体积分数增大。

当C0>1.1mol%时,m-ZrO2消失,t-ZrO2和c-ZrO2相继出现。由于Y2O3在α-Al2O3的固溶度极低[38],本文以Y2O3全部固溶于ZrO2相为依据,计算可知,当C0=(1.1~3.0)mol%时,ZrO2内Y2O3的相对含量约为(3~8)mol%,根据ZrO2 -Y2O3相图[40],ZrO2在此成分下以t-ZrO2+c-ZrO2混合共存的方式存在,故C0=1.7mol% 陶瓷由α-Al2O3、t-ZrO2和c-ZrO2组成。当C0>3.0mol%时,ZrO2内Y2O3的相对含量大于8mol%,ZrO2全部以c-ZrO2形式存在,故C0≥3.0mol%陶瓷由α-Al2O3和c-ZrO2组成。当C0≥4.5mol%时,除α-Al2O3和c-ZrO2外,还出现了Y3Al5O12(YAG)相,如图 5(b)所示。此时,共晶团边界区内偏聚富集的Y2O3超出了ZrO2的固溶极限,剩余的Y2O3与Al2O3反应形成YAG相,因此,C0=4.5mol%陶瓷由α-Al2O3、c-ZrO2和YAG三相组成。

2.3 微观组织形貌特征图 6为不同Y2O3含量(C0=0mol% ~4.5mol%) 添加下Al2O3/ZrO2共晶陶瓷块体的凝固组织形貌及EDS谱。

|

图 6 不同Y2O3含量下Al2O3/ZrO2共晶陶瓷心部的显微形貌及能谱分析 Fig.6 SEM images in the central area of the Al2O3/ZrO2 eutectics with different Y2O3 contents: (a) C0=0mol%, (b) high-magnification morphology of rectangular area in fig. 6(a); (c) C0=1.1mol%, (d) high-magnification morphology of rectangular area in fig. 6(c); (e) C0=4.5mol%; (f) high-magnification morphology of rectangular area in fig. 6(e); (g) EDS spectras of each component phase in fig. 6(f) |

由图 6可知,在低Y2O3含量(C0≤1.1mol%) 添加陶瓷的微观结构呈胞状(Cell)共晶形态,如图 6(a)和(c)所示。当Y2O3含量较高(C0≥4.5mol%)时,观察到树枝状共晶结构,如图 6(e)所示。共晶团内ZrO2相分布形式有两种:当C0≤1.1mol%时,ZrO2纤维棒均匀规则分布于Al2O3基体,如图 6(b)和(d)所示;当C0≥4.5mol%时,树枝状共晶和大量的独立共晶团内部ZrO2以不规则层片状形式嵌入到Al2O3基体,如图 6(e)和(f)所示。利用截距法测量可知,不同Y2O3含量C0添加Al2O3/ZrO2陶瓷内相间距λ值在1~2 μm范围变化,随着C0增大,λ值出现非单调性变化,当C0=(0.5~1.1)mol%时,λ值最小(约为1.1 μm),此时,ZrO2直径亦最小(约为200~300 nm)。

此外,随着C0增大,共晶团直径由200 μm减小至50 μm,而共晶团边界区宽度由30 μm增大至120 μm,如图 6(a)、(c)及(e)所示。由于陶瓷熔体黏度大、流动性差,凝固后期共晶团边界区内易出现孔洞、缩松等缺陷,这会影响陶瓷的力学性能。此外,当C0≥4.5mol%时,除Al2O3和ZrO2块体外,共晶团边界区内还出现了一定量富钇的灰色相,如图 6(f)所示。结合XRD谱(图 5(b))和EDS分析(图 6(g))可知,该灰色区域为Y3Al5O12相,其形成过程与Y2O3溶质的偏析行为有关[41]。

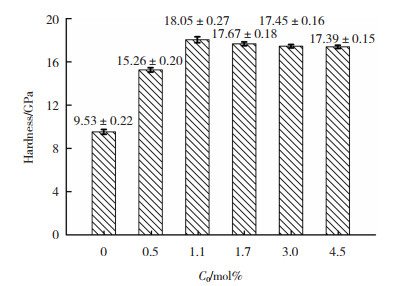

2.4 硬度与断裂韧性图 7为不同Y2O3含量(C0 =0mol% ~4.5mol%) 添加陶瓷的维氏硬度HV变化情况。由图 7可知:当C0=0mol%时,陶瓷的硬度最低,约为(9.53±0.22) GPa;随着C0增加,硬度明显增大,当C0=1.1mol%时,陶瓷硬度达到最大,约为(18.05±0.27)GPa;C0继续增加时,陶瓷硬度略有降低。

|

图 7 不同Y2O3含量添加Al2O3/ZrO2陶瓷的维氏硬度HV Fig.7 Vickers microhardness values (HV) of Al2O3/ZrO2 eutectic with different Y2O3 contents |

对于Al2O3/ZrO2(Y2O3)陶瓷,其硬度的大小与组成相的相对含量及内部缺陷的尺寸与数量有关[42]。其中,相较于ZrO2与Y3Al5O12,Al2O3的硬度最大,见表 3,故Al2O3相含量越大,陶瓷的硬度越高;同时,缺陷含量越低,陶瓷的硬度也越大。上述因素是造成不同Y2O3含量添加Al2O3/ZrO2陶瓷硬度出现差异的主要原因。

当C0=0mol%时,由于失去Y2O3的稳定作用,ZrO2发生马氏体相变,形成低硬度m-ZrO2相[43],同时,相变时的体积膨胀效应将周围Al2O3基体张裂形成微裂纹缺陷,反过来,由于受到Al2O3的约束作用,ZrO2内部产生大量的孪晶界缺陷[38],上述因素的综合作用是C0=0mol%陶瓷硬度低的主要原因。引入Y2O3后,可以抑制ZrO2发生马氏体相变,大幅度地降低组织中缺陷(微裂纹、孪晶)的数量及低硬度m-ZrO2的形成,陶瓷硬度明显增大。当C0=1.1mol%时,陶瓷的硬度达到最大值。但是,继续增加Y2O3含量(C0≥1.7mol%)时,由于共晶团边界区的宽度变大,内部粗大相组织及孔洞缺陷的数量增多(图 6),陶瓷硬度降低。此外,高Y2O3含量添加会降低高硬度Al2O3相的相对含量[41],例如Al2O3与Y2O3反应形成低硬度的Y3Al5O12相(图 6),这也在一定程度上影响陶瓷硬度。

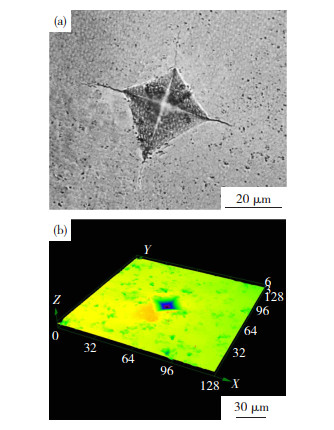

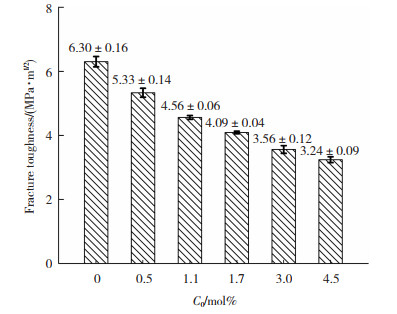

图 8为C0=1.1mol%陶瓷的Vickers压痕形貌,可以看到裂纹以压痕顶点为起点进行放射状扩展,属于典型的巴氏裂纹(Palmaqvist Crack)。图 9为根据式(2)计算得到的不同Y2O3含量C0添加下Al2O3/ZrO2陶瓷的断裂韧性KIC,可以看到,随着C0的增加,KIC值逐渐降低。当C0=0mol% 时,KIC值最大,约为(6.30±0.16)MPa ·m1/2,这与其内部大量相变微裂纹缺陷的形成有关,它们可以吸收释放大量的主裂纹应变能,增加裂纹扩展阻力,提高陶瓷的断裂韧性,将材料的弹性应变能转化为微裂纹的新生表面能——微裂纹增韧机制,微裂纹密度越大,所吸收的主裂纹扩展能越多,故C0=0mol%陶瓷具有较高的断裂韧性。当Y2O3引入后,抑制ZrO2发生马氏体相变,微裂纹密度大幅降低,引起陶瓷的断裂韧性KIC降低。虽然,所形成的c-ZrO2或t-ZrO2将残余压应力场引入Al2O3实现增韧——残余应力增韧机制。另外,当裂纹穿过共晶团边界区内粗大的t-ZrO2颗粒时,由于受到裂纹尖端应力作用,诱发t-ZrO2产生t→m马氏体相变,所产生的体积膨胀会引起压应力场与裂纹尖端相互作用,使裂纹扩展阻力增加,引起断裂韧性增大——应力诱导相变增韧机制。因此,Al2O3/ZrO2(Y2O3)共晶陶瓷的KIC值均高于每一单相组元(ZrO2相的KIC值为1.1 MPa ·m1/2;Al2O3为2.1 MPa ·m1/2[43])。但是,残余应力增韧与应力诱导相变增韧所产生的韧性增量并不能够补偿微裂纹密度降低所引起的韧性减量。因此,随着Y2O3含量C0增加,陶瓷断裂韧性KIC值降低。

|

图 8 Al2O3/ZrO2(C0=1.1mol%Y2O3)陶瓷压痕的微观形貌(a)与三维形貌(b)照片 Fig.8 The indentation surface optical micrograph (a) and 3D overall morphology (b) of eutectic with C0=1.1mol%Y2O3 under the indentation load of 9.8 N |

|

图 9 不同Y2O3含量添加Al2O3/ZrO2陶瓷的断裂韧性KIC Fig.9 Fracture toughness (KIC) of Al2O3/ZrO2 eutectic with different Y2O3 contents |

目前,科研工作者对Al2O3/ZrO2(Y2O3)共晶陶瓷断裂韧性的研究已做了大量工作。例如,Echigoya等[42]采用激光区熔技术(LHFZ法)制备Y2O3含量C0=0mol~5.3mol%陶瓷的KIC值范围为4~8 MPa ·m1/2;Pastor等[8]利用LHFZ法制备C0=3.5mol%陶瓷的KIC值为5 MPa ·m1/2;Larrea等[42]利用LHFZ法制备C0=1.1mol%陶瓷的KIC值为4.57 MPa ·m1/2;Borodin等[38]利用定边喂膜法(EFG法)制备C0=1.96mol%陶瓷的KIC值为5.6 MPa ·m1/2。最终,Llorca等[44]综合上述报道得出结论:定向凝固Al2O3/ZrO2(Y2O3)共晶陶瓷的室温断裂韧性KIC值约为4~5 MPa ·m1/2。此外,对比图 9可知,当C0≤1.7mol%时,陶瓷的KIC值接近定向凝固陶瓷,当C0≥3.0mol%时,陶瓷的KIC值明显低于定向凝固陶瓷。当C0≤1.7mol%时,陶瓷内部相变微裂纹几乎消失,此时残余应力韧化机制占据主导,随着C0增大,共晶团尺寸减小,共晶团边界区的宽度逐渐增大(图 6),边界区内部的气孔及粗大组织增多是引起陶瓷KIC值降低的主要原因。此外,应力诱发相变增韧程度的大小与可相变的t-ZrO2体积分数有关。当Y2O3含量大于1.7mol%,可相变t-ZrO2大幅减少,也会引起断裂韧性降低。

3 结论采用低温度梯度的高温熔凝法制备直径为20 mm的Al2O3/ZrO2(Y2O3)共晶陶瓷块体,考察第三组元Y2O3的添加(摩尔分数范围为0%~4.5%)对陶瓷微观组织、相结构及力学性能的影响。

1) 熔凝陶瓷由共晶团结构组成,ZrO2相间距在1~2 μm范围内变化。低Y2O3含量(≤1.1mol%) 时,共晶团呈胞状形态,高Y2O3含量(≥4.5mol%) 时,共晶团呈枝晶状形态;随着Y2O3含量的增加,共晶团直径尺寸明显变小,边界区域的宽度变大,内部气孔缺陷、粗大组织的数量增多。

2) Y2O3含量不同,Al2O3/ZrO2共晶的物相组成不同。除α-Al2O3外,ZrO2晶型结构(m、t及c-ZrO2)与Y2O3含量及其偏析行为有关;当Y2O3含量大于4.5mol%时,组织中有Y3Al5O12(或YAG)相形成。

3) 未添加Y2O3时,陶瓷硬度较低,约为(9.53± 0.22)GPa,这与其内部存在的低硬度m-ZrO2及微裂纹缺陷有关;随着Y2O3含量的增加,陶瓷的硬度明显增大,当Y2O3摩尔分数为1.1% 时,硬度达到最大值,约为(18.05±0.27)GPa;继续增加Y2O3含量时,硬度略有降低,这与共晶团边界区内气孔及粗大组织增多有关。低Y2O3含量添加时,陶瓷断裂韧性相对较高,约为(6.30±0.16)MPa ·m1/2,这与其内部存在大量微裂纹缺陷有关;随着Y2O3含量增加,微裂纹数量减少、边界区内缺陷增多,断裂韧性降低。

| [1] |

刘海方, 苏海军, 申仲琳, 等. 激光增材制造超高温氧化物共晶陶瓷研究进展[J]. 无机材料学报, 2022, 37(3): 255-266. LIU Haifang, SU Haijun, SHEN Zhonglin, et al. Research progress on ultrahigh temperature oxide eutectic ceramics by laser additive manufacturing[J]. Journal of Inorganic Materials, 2022, 37(3): 255-266. DOI:10.15541/jim20210608 |

| [2] |

SHEN Zhonglin, SU Haijun, LIU Haifang, et al. Directly fabricated Al2O3/GdAlO3 eutectic ceramic with large smooth surface by selective laser melting: rapid solidification behavior and thermal field simulation[J]. Journal of the European Ceramic Society, 2022, 42(3): 1088-1101. DOI:10.1016/j.jeurceramsoc.2021.11.003 |

| [3] |

BENAMARA O, LEBBOU K. Orientations and seed type effect on Al2O3-YAG-ZrO2 eutectic microstructure solidified from the melt by the micro-pulling down technique[J]. Journal of the European Ceramic Society, 2021, 41(11): 5613-5623. DOI:10.1016/j.jeurceramsoc.2021.04.047 |

| [4] |

WANG Shunheng, LIU Juncheng. Microstructure and growth characteristics of Al2O3/Er2O3/ZrO2 solidified ceramics with different compositions[J]. Journal of the European Ceramic Society, 2021, 41(7): 4284-4293. DOI:10.1016/j.jeurceramsoc.2021.01.058 |

| [5] |

ZHAI Shuoyan, LIU Juncheng, LIU Qiang. Microstructure evolution and toughening mechanism of Al2O3/YSZ directionally solidified eutectic ceramic[J]. Journal of Alloys and Compounds, 2021, 873: 159760. DOI:10.1016/j.jallcom.2021.159760 |

| [6] |

ZHAI Shuoyan, LIU Juncheng, LIU Qiang. Changes in the microstructure and mechanical properties of Al2O3/YSZ directionally solidified eutectic ceramics during long-time heat treatment[J]. Journal of the European Ceramic Society, 2021, 41(16): 266-273. DOI:10.1016/j.jeurceramsoc.2021.09.026 |

| [7] |

WANG Shunheng, LIU Juncheng. Microstructure analysis of Al2O3/Er3Al5O12/ZrO2 DSECs prepared using high-frequency zone melting method[J]. Journal of Alloys and Compounds, 2020, 830: 154653. DOI:10.1016/j.jallcom.2020.154653 |

| [8] |

PASTOR J Y, POZA P, LLORCA J, et al. Mechanical properties of directionally solidified Al2O3-ZrO2(Y2O3) eutectics[J]. Materials Science and Engineering: A, 2001, 308(1-2): 241-249. DOI:10.1016/S0921-5093(00)02040-2 |

| [9] |

MESA M C, OLIETE P B, ORERA V M, et al. Microstructure and mechanical properties of Al2O3/Er3Al5O12 eutectic rods grown by the laser-heated floating zone method[J]. Journal of the European Ceramic Society, 2011, 31(7): 1241-1250. DOI:10.1016/j.jeurceramsoc.2010.05.004 |

| [10] |

申仲琳, 苏海军, 刘海方, 等. 超高温氧化物陶瓷激光增材制造技术与缺陷控制研究进展[J]. 复合材料学报, 2021, 38(3): 668-679. SHEN Zhonglin, SU Haijun, LIU Haifang, et al. Research progress on laser additive manufacturing technology and its defect control for ultrahigh temperature oxide ceramics[J]. Acta Materiae Compositae Sinica, 2021, 38(3): 668-679. DOI:10.13801/j.cnki.fhclxb.20201022.001 |

| [11] |

MA Weidan, ZHANG Ju, SU Haijun, et al. Phase growth patterns for Al2O3/GdAlO3 eutectics over wide ranges of compositions and solidification rates[J]. Journal of Materials Science & Technology, 2021, 65(6): 89-98. DOI:10.1016/j.jmst.2020.03.087 |

| [12] |

ZHONG Y J, LIU Y R, GAO Q, et al. Microstructure of directionally solidified Al2O3/EAG eutectic ceramics prepared with high-temperature gradient[J]. Ceramics International, 2021, 47: 5456-5463. DOI:10.1016/j.ceramint.2020.10.127 |

| [13] |

SUN Haofei, ZHOU Cui, DU Tiefeng, et al. Preparation, microstructures, and mechanical properties of directionally solidified Al2O3/Lu3Al5O12 eutectic ceramics[J]. International Journal of Applied Ceramic Technology, 2021, 19(2): 695-702. DOI:10.1111/ijac.13936 |

| [14] |

OLIETE P B, PEÑA J I, LARREA A, et al. Ultra- high-strength nanofibrillar Al2O3-YAG-YSZ eutectics[J]. Advanced Materials, 2007, 19(17): 2313-2318. DOI:10.1002/adma.200602379 |

| [15] |

YAMADA Seiya, YOSHIMURA Masafumi, SAKATA Shin-ichi, et al. Colony structure in Ce-doped Al2O3/YAG eutectic systems grown by vertical Bridgman technique[J]. Journal of Crystal Growth, 2016, 448: 1-5. DOI:10.1016/j.jcrysgro.2016.05.003 |

| [16] |

KAMADA Kei, HISHINUMA Kosuke, KUROSAWA Shunsuke, et al. Growth and luminescence properties of Eu-doped HfO2/α-Al2O3 eutectic scintillator[J]. Journal of Rare Earths, 2016, 34(8): 796-801. DOI:10.1016/S1002-0721(16)60096-0 |

| [17] |

MATSON L E, HECHT N. Creep of directionally solidified alumina/YAG eutectic monofilaments[J]. Journal of the European Ceramic Society, 2005, 25(8): 1225-1239. DOI:10.1016/j.jeurceramsoc.2005.01.005 |

| [18] |

LIU Yuan, SU Haijun, LU Ze, et al. Collaborative enhancement of luminous efficacy and fracture toughness based on interface design of Al2O3/YAG: Ce3+ eutectic phosphor ceramic grown by laser floating zone melting[J]. Ceramics International, 2022, 48(7): 10144-10154. DOI:10.1016/j.ceramint.2021.12.226 |

| [19] |

SU Haijun, LIU Yuan, REN Qun, et al. Distribution control and formation mechanism of gas inclusions in directionally solidified Al2O3-Er3Al5O12-ZrO2 ternary eutectic ceramic by laser floating zone melting[J]. Journal of Materials Science & Technology, 2021, 66: 21-27. DOI:10.1016/j.jmst.2020.03.085 |

| [20] |

SU Haijun, ZHANG Jun, LIU Lin, et al. Preparation and microstructure evolution of directionally solidified Al2O3/YAG/YSZ ternary eutectic ceramics by a modified electron beam floating zone melting[J]. Materials Letters, 2013, 91: 92-95. DOI:10.1016/j.matlet.2012.09.064 |

| [21] |

牛方勇, 于学鑫, 赵紫渊, 等. 熔体自生陶瓷激光直接能量沉积增材制造研究进展[J]. 材料工程, 2022, 50(7): 1-17. NIU Fangyong, YU Xuexin, ZHAO Ziyuan, et al. Research progressin additive manufacturing of melt growth ceramics by laser directed energy deposition[J]. Journal of Materials Engineering, 2022, 50(7): 1-17. DOI:10.11868/j.issn.1001-4381.2021.000838 |

| [22] |

LIU Haifang, SU Haijun, SHEN Zhonglin, et al. Preparation of large-size Al2O3/GdAlO3/ZrO2 ternary eutectic ceramic rod by laser directed energy deposition and its microstructure homogenization mechanism[J]. Journal of Materials Science & Technology, 2021, 85(26): 218-223. DOI:10.1016/j.jmst.2021.01.025 |

| [23] |

CAMARGO I L D, LOVO J F P, ERBERELI R, et al. An overview of laser engineered net shaping of ceramics[J]. Matéria (Rio de Janeiro), 2020, 25(1). DOI:10.1590/S1517-707620200001.0916 |

| [24] |

ZHENG Yongting, YU Wanjun, YU Yongdong, et al. Fracture morphology and toughening mechanism of Al2O3/ZrO2 eutectic ceramic prepared by the combustion synthesis under ultra-high temperature[J]. International Journal of Refractory Metals & Hard Materials, 2019, 81: 21-26. DOI:10.1016/j.ijrmhm.2019.02.004 |

| [25] |

YU Yongdong, PAN Jiayu, YUAN Yuchen, et al. Effect of Y2O3 contents on microstructural, mechanical, and antioxidative characteristics of Al2O3-ZrO2-Y2O3 coatings[J]. Applied Surface Science, 2022, 590: 153096. DOI:10.1016/j.apsusc.2022.153096 |

| [26] |

FU Xuesong, CHEN Guoqing, ZU yufei, et al. Microstructure refinement approaches of melt-grown Al2O3/YAG/ZrO2 eutectic bulk[J]. Ceramics International, 2013, 39(7): 7445-7452. DOI:10.1016/j.ceramint.2013.02.089 |

| [27] |

LIU Yang, ZHANG Mingfu, WU Dan, et al. Microstructures and mechanical properties of Al2O3/YAG: Ce3+ eutectics with different Ce3+ concentrations grown by HDS method[J]. Journal of Alloys and Compounds, 2020, 816: 152515. DOI:10.1016/j.jallcom.2019.152515 |

| [28] |

SUN Luochao, ZHOU Cui, DU Tiefeng, et al. Preparation and characterization of directionally solidified Al2O3/Er3Al5O12 and Al2O3/Yb3Al5O12 eutectic ceramics prepared by optical floating zone melting[J]. Journal of Inorganic Materials, 2020, 36(6): 508. DOI:10.15541/jim20200508 |

| [29] |

WANG Xu, ZHANG Wen, ZHONG Yujie, et al. Introduction of low strain energy GdAlO3 grain boundaries into directionally solidified Al2O3/GdAlO3 eutectics[J]. Acta Materialia, 2021, 221: 117355. DOI:10.1016/j.actamat.2021.117355 |

| [30] |

SU Haijun, ZHANG Jun, SONG Kan, et al. Investigation of the solidification behavior of Al2O3/YAG/YSZ ceramic in situ composite with off-eutectic composition[J]. Journal of the European Ceramic Society, 2011, 31(7): 1233-1239. DOI:10.1016/j.jeurceramsoc.2010.06.011 |

| [31] |

ECHIGOYA J, TAKABAYASHI Y, SASAKI K, et al. Solidification microstructure of Y2O3-added Al2O3-ZrO2 eutectic[J]. Transactions of the Japan Institute of Metals, 1986, 27(2): 102-107. DOI:10.2320/matertrans1960.27.102 |

| [32] |

HARLAN N R, MERINO R I, PEÑA J I, et al. Phase distribution and residual stresses in melt-grown Al2O3-ZrO2(Y2O3) eutectics[J]. Journal of the American Ceramic Society, 2002, 85(8): 2025-2032. DOI:10.1111/j.1151-2916.2002.tb00399.x |

| [33] |

SAYIR A, FARMER S C. The effect of the microstructure on mechanical properties of directionally solidified Al2O3/ZrO2(Y2O3) eutectic[J]. Acta Materialia, 2000, 48(18): 4691-4697. DOI:10.1016/S1359-6454(00)00259-7 |

| [34] |

LAKIZA S M, LOPATO L M. Stable and metastable phase relations in the system alumina-zirconia-yttria[J]. Journal of the American Ceramic Society, 1997, 80(4): 893-902. DOI:10.1111/j.1151-2916.1997.tb02919.x |

| [35] |

NⅡHARA K. A fracture mechanics analysis of indentation-induced Palmqvist crack in ceramics[J]. Journal of Materials Science Letters, 1983, 2(5): 221-223. DOI:10.1007/BF00725625 |

| [36] |

周玉. 陶瓷材料学[M]. 第2版. 北京: 科学出版社, 2004. ZHOU Yu. Science of Ceramic Material[M]. 2 ed. Beijing: Science Press, 2004. |

| [37] |

潘传增, 张龙, 赵忠民, 等. 超重力下燃烧合成大体积凝固态Al2O3/ZrO2(4Y)研究[J]. 材料科学与工艺, 2009, 17(1): 17-22. PAN Chuanzeng, ZHANG Long, ZHAO Zhongmin, et al. Large bulks solidified Al2O3/ZrO2(4Y) prepared by combustion synthesis under high gravity[J]. Materials Science and Technology, 2009, 17(1): 17-22. DOI: CNKI:SUN:CLKG.0.2009-01-006 |

| [38] |

LLORCA J, PASTOR J Y, POZA P, et al. Influence of the Y2O3 content and temperature on the mechanical properties of melt-grown Al2O3-ZrO2 eutectics[J]. Journal of the American Ceramic Society, 2004, 84(4): 633-639. DOI:10.1111/j.1551-2916.2004.00633.x |

| [39] |

LEE J H, YOSHIKAWA A, KAIDEN H, et al. Microstructure of Y2O3 doped Al2O3/ZrO2 eutectic fibers grown by the micro-pulling-down method[J]. Journal of Crystal Growth, 2001, 231(1-2): 179-185. DOI:10.1016/S0022-0248(01)01451-8 |

| [40] |

HANNINK R H J, KELLY P M, MUDDLE B C. Transformation toughening in zirconia-containing ceramics[J]. Journal of the American Ceramic Society, 2000, 83(3): 461-487. DOI:10.1111/j.1151-2916.2000.tb01221.x |

| [41] |

FARMER S C, SAYIR A. Tensile strength and microstructure of Al2O3-ZrO2 hypo-eutectic fibers[J]. Engineering Fracture Mechanics, 2002, 69(9): 1015-1024. DOI:10.1016/S0013-7944(01)00118-7 |

| [42] |

LARREA A, ORERA V M, MERINO R I, et al. Microstructure and mechanical properties of Al2O3-YSZ and Al2O3-YAG directionally solidified eutectic plates[J]. Journal of the European Ceramic Society, 2005, 25(8): 1419-1429. DOI:10.1016/j.jeurceramsoc.2005.01.021 |

| [43] |

ECHIGOYA J, TAKABAYASHI Y, SUTO H. Hardness and fracture toughness of directionally solidified Al2O3-ZrO2(Y2O3) eutectics[J]. Journal of Materials Science Letters, 1986, 5(2): 153-154. DOI:10.1007/bf01672030 |

| [44] |

LLORCA J, ORERA V. Directionally solidified eutectic ceramic oxides[J]. Progress in Materials Science, 2006, 51(6): 711-809. DOI:10.1016/j.pmatsci.2005.10.002 |

2023, Vol. 31

2023, Vol. 31