2. 北方长龙新材料技术股份有限公司, 西安 710100;

3. 河北工业大学 材料科学与工程学院, 天津 300132;

4. 鞍钢北京研究院有限公司, 北京 102211;

5. 苏州科技大学 机械工程学院, 江苏 苏州 215009

2. North Long Dragon New Materials Technology Co., Ltd., Xi'an 710100, China;

3. School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300132, China;

4. Ansteel Beijing Research Institute Co., Ltd., Beijing 102211, China;

5. School of Mechanical Engineering, Suzhou University of Science and Technology, Suzhou 215009, China

钢铁是国民生活中应用最为广泛的金属材料,然而钢铁材料的腐蚀失效每年都会造成巨大的损失,热镀锌技术是钢铁材料表层最为有效的防腐蚀手段之一。熔锌装备作为热镀锌工艺中最为核心装备,其加热效率及使用寿命直接决定着实际生产效率。镀锌工业发展至今,利用热喷涂技术在金属基体表面制备耐锌蚀涂层已成为提高加热效率、延长装备寿命最有效、成本最低的手段[1-3]。然而热喷涂制备的耐锌蚀涂层通常为层片状的堆积结构,在制备过程中不可避免的存在气孔和层间间隙等缺陷,在实际应用中熔融的液锌通过工作层中孔洞及层间间隙到达基体材料表面对基材腐蚀,最终导致涂层剥落而失去对基材的保护作用。目前常用的降低涂层孔隙率的方法有改善喷涂方法及工艺、热扩散重熔、利用喷涂材料自身形成自封闭涂层、封孔剂封孔等[4-7]。科研工作者用不同的封孔剂对等离子喷涂Al2O3+TiO2[8]、Cr2O3-8TiO2[9]涂层进行封孔,结果表明在目前研究中,苯酚和环氧封孔剂在增强热喷涂陶瓷涂层防腐蚀时比磷酸封孔剂效果要好,但是由于其耐热性较差,并且环保法规对有机挥发物质的限制,所以其应用范围受到了限制[10-13]。

本文采用等离子喷涂技术制备多级耐锌蚀涂层并使用非晶陶瓷涂层对耐锌蚀涂层进行处理,从而提高耐锌蚀涂层的使用寿命,并对其导热性能、热震性能等性能进行测试,研究非晶陶瓷涂层对耐高温液锌涂层耐腐蚀性能的影响。

1 实验选用45钢为基体材料,腐蚀工件为单头封闭的钢管,如图 1所示,其尺寸为Φ16 mm×150 mm,热震试验工件尺寸为Φ20 mm×10 mm,制备耐锌蚀涂层前对工件进行喷砂处理以去除表层的锈、油污、氧化皮等杂质并使表面处于活化状态,随后利用等离子喷涂技术制备耐锌蚀涂层及非晶陶瓷涂层,工艺参数如表 1所示。

|

图 1 腐蚀试样示意图(单位:mm) Fig.1 Corrosion sample sketch map |

| 表 1 等离子喷涂参数 Table 1 Plasma spraying parameters |

在基体与耐锌蚀涂层之间喷涂厚度约为100 μm的Fe/Al合金粉制备粘结底层以提高涂层的结合强度;中间过渡层(简称N)为Al-Fe2O3反应粉(粒度为-200~+300目)和金属陶瓷复合粉(Fe-Al合金/ZrO2粉)以不同比例混合制备的涂层,厚度约为150 μm;工作层为ZrO2陶瓷涂层,厚度约为150 μm。非晶陶瓷涂层材料按照表 2配比,混合均匀后进行加热熔融,随后对水淬得到的陶瓷块进行研磨从而得到陶瓷粉,通过等离子喷涂技术对得到的陶瓷粉进行喷涂,得到厚度约为150 μm的封孔层。

| 表 2 封孔层陶瓷粉成分(质量分数/%) Table 2 Composition of ceramic powder for sealing layer (wt.%) |

热震试验采用工业标准JIS8664—2004,将制备的复合涂层试样放入800 ℃的箱式加热炉中保温10 min,取出水冷至室温,如此反复多次,为减小试样边缘应力集中的影响,涂层脱落1/3视为涂层失效,则实验结束,并记录次数。通过HATACHI S-4800型扫描电子显微镜对涂层的显微结构进行观察。使用JEOL Rigaku 2500/PC、Smartlab X型(CuKα靶,40 kV/150 mA)X射线衍射分析仪对复合涂层进行物相分析。

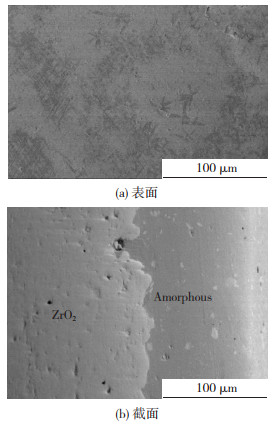

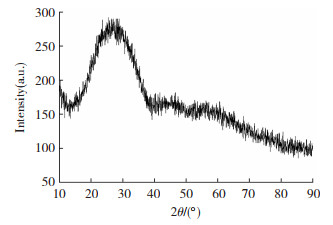

2 结果与分析 2.1 复合涂层显微结构由图 2(a)非晶陶瓷涂层表面显微组织SEM照片可以看出,非晶陶瓷涂层表面组织致密,没有明显的缺陷。图 2(b)为非晶陶瓷涂层及ZrO2工作层横截面微观形貌,由图可知,ZrO2工作层存在较多的气孔等明显组织缺陷,非晶陶瓷涂层中仅有少量十分细小的气孔等组织缺陷,且与ZrO2工作层结合良好,结合图 3非晶陶瓷涂层物相分析可知,封孔层为非晶陶瓷。

|

图 2 非晶陶瓷涂层显微组织SEM照片 Fig.2 SEM images of microstructure of amorphous ceramic coating: (a) surface; (b) cross-section |

|

图 3 封孔层XRD谱图 Fig.3 XRD pattern of sealing layer |

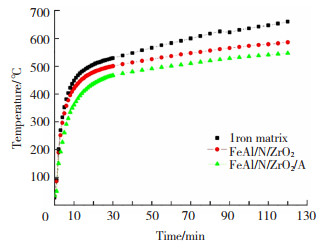

图 4为增加非晶陶瓷涂层(下文简写为A)前后时间与温度曲线,如图所示,当在基体表面制备FeAl/N/ZrO2涂层后,加热管的导热性相比于45钢有所下降,这是因为FeAl/N/ZrO2涂层中第一层为金属间化合物,第二层陶瓷材料含量较多,第三层为陶瓷材料,每层涂层的导热系数均小于45钢的导热系数,导致加热管的导热性能有所下降。同样道理,当涂层上覆盖有一定厚度非晶陶瓷涂层后,导热性能也会有所下降。

|

图 4 增加非晶陶瓷涂层前后时间与温度曲线 Fig.4 Time and temperature curves before and after adding amorphous ceramic coating |

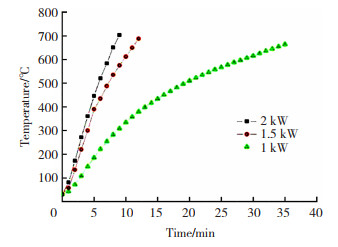

图 5为表面制备FeAl/N/ZrO2/A涂层加热管涂层外侧不同功率加热过程中温度与时间曲线,如图 5所示,当使用1 kW的加热芯时,涂层外侧达到实验融锌温度660 ℃大约需要55 min;使用1.5 kW的加热芯时,涂层外侧达到660 ℃大约需要12 min;使用2 kW的加热芯时,涂层外侧达到660 ℃大约只需要8 min。依此规律,当加热功率继续增加时,涂层外侧达到660 ℃所需时间会更短,所以当加热芯功率很大时,可以忽略非晶陶瓷涂层对涂层导热性的影响。但是,考虑到加热管的表面负荷,功率也不能无限制的增大。

|

图 5 表面制备FeAl/N/ZrO2/A涂层加热管的涂层外侧不同功率加热过程中温度与时间曲线 Fig.5 Temperature and time curves of outer coating of heating pipe with surface preparation of FeAl/N/ZrO2/A coating during heating at different powers |

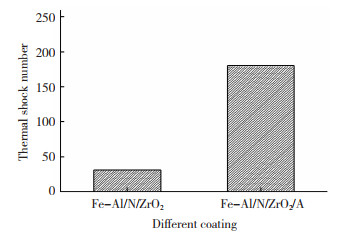

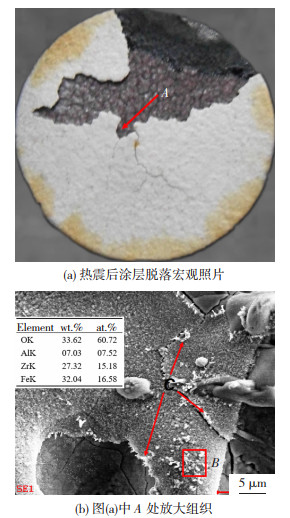

在热镀锌工业生产中,尤其是在非连续热镀锌工艺中,内加热管会经受较大温度变化。这就要求内加热管涂层材料不仅要有优异的热学性能,而且还要有较高的高温力学性能、化学稳定性能、抗高温氧化性能。但是陶瓷材料对温度的突变有着极强的敏感性,且很容易发生热冲击断裂或热震损伤[14-15]。在复合涂层材料温度剧烈变化时,由于复合涂层各层物理性能差异会产生热应力,当热应力导致储存在材料中的应变能大于裂纹成核和扩展所新增的表面能时,裂纹形成并扩展,随着反复的加热冷却,裂纹继续扩展,强度急剧降底导致涂层局部发生剥落和崩裂。如图 6所示,当在工作层表面制备非晶陶瓷涂层后复合涂层的热震性能是没有非晶陶瓷涂层时的6倍。由图 7热震后涂层脱落区域组织及EDS分析可知,图 7(b)中B、C两处的O元素的含量较高,这是由于复合涂层中存在的气孔、层间间隙等缺陷在高温环境中为氧气、水等腐蚀介质提供了扩散通道,导致复合涂层中气孔、层间间隙等位置首先被氧化而发生物质结构上的变化,引起裂纹的萌生及扩展,进一步破坏复合涂层的结合强度,最终导致涂层的开裂及剥落。结合图 2可知,非晶陶瓷涂层仅有少量十分细小的气孔、层间间隙等缺陷,阻断了腐蚀介质入侵到涂层内部从而提高了复合涂层的热震性能。

|

图 6 增加非晶陶瓷涂层前后热震次数 Fig.6 Number of thermal shocks before and after adding amorphous ceramic coating |

|

图 7 热震后涂层脱落区域组织及EDS分析 Fig.7 Microstructure and EDS analysis of coating peeling area after thermal shock: (a)macrograph of coating peeling off after thermal shock; (b)enlarged view at point A in Fig. 7(a) |

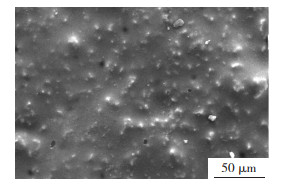

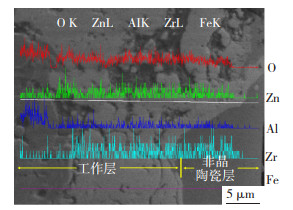

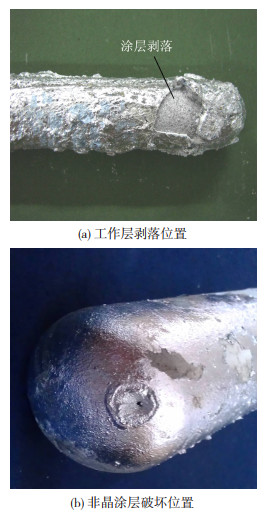

如图 8所示,非晶陶瓷涂层的添加使加热管的寿命提升了2.2倍,结合图 9腐蚀240 h非晶陶瓷涂层表面显微组织照片可知,经过了240 h的腐蚀之后,试样上没有黏着的锌存在,这是由于非晶陶瓷涂层的主要成分SiO2属于无机非金属材料的范畴,与熔融锌液不浸润。当腐蚀时间达到1 920 h时,非晶陶瓷涂层部分发生破坏,由非晶层破坏与未破坏界面处的线扫描可知(图 10),涂层中存在Zn元素,说明涂层遭到破坏,Zn液已经侵入涂层。另外,涂层裂纹中Zn元素较高,说明Zn液是沿着裂纹深入到ZrO2工作层内部对其进行腐蚀破坏的。非晶层完好的工作层中也发现了含Zn元素较高的裂纹,这说明Zn液并非只沿着单一方向破坏涂层,而是同时沿着横向和纵向破坏涂层。Zn液的侵入也使涂层两个方向上的裂纹逐渐变宽延伸,这就导致破坏区域附近的工作层和非晶层体积膨胀、脱落,扩大了涂层的破坏区(如图 11)。

|

图 8 增加非晶陶瓷涂层前后加热管寿命 Fig.8 Life of heating pipe before and after adding amorphous ceramic coating |

|

图 9 腐蚀240 h非晶陶瓷涂层表面SEM图像 Fig.9 SEM image of surface of amorphous ceramic coating after etching for 240 h |

|

图 10 腐蚀1 920 h非晶陶瓷涂层破坏与未破坏界面处的线扫描 Fig.10 Line scanning of damaged and undamaged interface of amorphous ceramic coating after etching for 1 920 h |

|

图 11 工作层和非晶层破坏位置照片 Fig.11 Photographs of damaged position of working layer and amorphous layer: (a) peeling position of working layer; (b) damaged position of amorphous coating |

虽然非晶陶瓷涂层与熔融锌液存在着不浸润,但耐锌蚀涂层仍然会被腐蚀,这是因为坩埚内的Zn液通过内加热管加热使其温度保持在660 ℃。但是,在此过程中,坩埚内Zn液温度并不是均匀的660 ℃。在垂直方向上,坩埚上方没有保温装置,因此Zn液温度除底部外也是从上到下逐渐升高;水平方向上,内加热管附近Zn液温度较高并逐渐向外降低。在此情况下,Zn液内部至上而下就存在温差,Zn液就会以自然对流方式运动,对非晶层会产生冲刷作用,长时间的冲刷就会使非晶层变薄。工作层表面有一定的凹凸区域,因此在工作层上面制备非晶层时,非晶层就会有薄有厚。非晶层这些较薄的区域,在Zn液的长时间冲刷作用下,非晶层会消失,导致工作层接触到Zn液。当涂层增加非晶陶瓷涂层后,可以避免工作层ZrO2与Zn液接触。虽然Zn液的运动可以冲刷非晶层,但这是一个缓慢的过程,因此非晶层可以大大提高涂层耐Zn蚀寿命。

3 结论1) 利用等离子喷涂技术制备的非晶陶瓷涂层组织致密,仅有少量十分细小的气孔等组织缺陷,且与ZrO2工作层结合良好。

2) 经过非晶陶瓷封控处理的耐锌蚀涂层热震性能及使用寿命均得到了明显的提升,其中热震性能提高了6倍,使用寿命提高了2.2倍。

| [1] |

张松, 何斯文, 关锰, 等. W对Co基合金熔覆层组织和耐锌蚀性能的影响[J]. 沈阳工业大学学报, 2017, 39(5): 491-495. ZHANG Song, HE Siwen, GUAN Meng, et al. Effect of W on microstructure and zinc corrosion resistance of Co-based alloy cladding layer[J]. Journal of Shenyang University of Technology, 2017, 39(5): 491-495. |

| [2] |

李子涛, 计遥遥, 王伟峰, 等. 加热时间对合金化镀锌涂层热成形钢耐蚀性的影响[J]. 材料保护, 2020, 53(11): 1-4. LI Zitao, JI Yaoyao, WANG Weifeng, et al. Effect of heating time on corrosion resistance of hot-formed steel with galvanized coating[J]. Material Protection, 2020, 53(11): 1-4. DOI:10.16577/j.cnki.42-1215/tb.2020.11.001 |

| [3] |

曹晓明, 张培成, 齐洪林, 等. 热镀锌内加热技术及金属内加热器[J]. 金属制品, 2000, 26(2): 1-5. CAO Xiaoming, ZHANG Peicheng, QI Honglin, et al. Hot-dip galvanizing internal heating technology and metal internal heater[J]. Metal Products, 2000, 26(2): 1-5. |

| [4] |

宋劲松. 热喷涂技术在热镀锌中的应用及展望[J]. 石油化工腐蚀与防护, 2000, 26(2): 40-44. SONG Jinsong. Application and prospect of thermal spray technology in hot-dip galvanizing[J]. Petrochemical Corrosion and Protection, 2000, 26(2): 1-5. |

| [5] |

KIM H J, YOON B H, LEE C H. Wear performance of the Fe-based alloy coatings produced by plasma transferred arc weld-surfacing process[J]. Wear, 2002, 24(9): 846-852. DOI:10.1016/S0043-1648(01)00683-4 |

| [6] |

晋玉霞, 丁紫阳. 封孔处理技术在装备零部件再制造涂层中的应用[J]. 河南科技, 2022, 41(6): 37-40. JIN Yuxia, DING Ziyang. Application of sealing technology in remanufacturing coating of equipment parts[J]. Henan Science and Technology, 2022, 41(6): 37-40. |

| [7] |

邓春银, 刘成威, 陆海峰, 等. 真空封孔对高速电弧喷涂涂层耐腐蚀性能的影响[J]. 热喷涂技术, 2021, 13(3): 57-64. DENG Chunyin, LIU Chengwei, LU Haifeng, et al. Influence of vacuum sealing on corrosion resistance of high-speed arc sprayed coatings[J]. Thermal Spraying Technology, 2021, 13(3): 57-64. |

| [8] |

SUGEHIS L, LINDA G, MARIANA H S. Effect of sealing treatment on the corrosion resistance of thermal-sprayed ceramic coatings[J]. Surface and Coatings Technology, 2004, 188: 135-139. DOI:10.1016/j.surfcoat.2004.08.009 |

| [9] |

张晶晶, 王泽华, 林萍华. 等离子喷涂Cr2O3-8TiO2涂层的封孔处理[J]. 腐蚀与防护, 2008, 29(8): 478-481. ZHANG Jingjing, WANG Zehua, LIN Pinghua. Sealing treatment of plasma sprayed Cr2O3-8TiO2 coating[J]. Corrosion and Protection, 2008, 29(8): 478-481. |

| [10] |

YAN D R, HE J G, TIAN B R, et al. The corrosion behavior of plasma sprayed Fe2Al5 coating in molten Zn[J]. Surface & Coating Technology, 2006, 201: 2662-2666. DOI:10.1016/j.surfcoat.2006.05.008 |

| [11] |

ZHANG L M, ZHANG S D, MA A L, et al. Influence of sealing treatment on the corrosion behavior of HVAF sprayed Al-based amorphous/nanocrystalline coating[J]. Surface & Coatings Technology, 2018, 353: 263-273. DOI:10.1016/j.surfcoat.2018.08.086 |

| [12] |

WU J, ZHANG S D, SUN W H, et al. Enhanced corrosion resistance in Fe-based amorphous coatings through eliminating Cr-depleted zones[J]. Corrosion Science, 2018, 136: 161-173. DOI:10.1016/j.corsci.2018.03.005 |

| [13] |

LIU Z, YAN D R, DONG Y C, et al. The effect of modified epoxy sealing on the electrochemical corrosion behaviour of reactive plasma-sprayed TiN coatings[J]. Corrosion Science, 2013, 75: 220-227. DOI:10.1016/j.corsci.2013.05.031 |

| [14] |

QIN Y F, HE Z H, ZHAO H J, et al. Study on the microstructure and mechanical properties of reactive plasma sprayed TiCxN1-x composite coatings with different Ti/graphite powders[J]. Diamond & Related Materials, 2022, 126: 109028. DOI:10.1016/j.diamond.2022.109028 |

| [15] |

SUN M H, SONG J S, DU C W, et al. Fundamental understanding on the microstructure and corrosion resistance of Cr-(Cr, Al)2O3 composite coatings in-situ synthetized by reactive plasma spraying[J]. Surface and Coatings Technology, 2021, 423: 127608. DOI:10.1016/j.surfcoat.2021.127608 |

2023, Vol. 31

2023, Vol. 31