锆基非晶合金因具有玻璃形成能力大、强度高、硬度大等特点,受到广泛关注[1-3]。亚稳态非晶合金具有自发的物理老化趋势,即从高能量无序态向低能量有序态转变,发生相分离或晶化行为[4-6]。非晶合金的晶化主要有热致晶化、高压晶化、电致晶化、机械晶化等机制,其中等温退火法应用最为广泛[1]。目前,对于Zr-Al-Ni-Cu非晶合金的晶化行为,主要是基于热力学和动力学研究其晶化相的形核与长大及亚稳相向稳定相的转变过程。非晶合金Zr55Al10Ni5Cu30晶化过程分为亚稳晶化相形成和亚稳晶化相向稳定晶化相转变两个阶段,杨高林等[7]发现晶化初期形成的面心立方F-Zr2Ni晶化相在1 034 K附近转变为稳定的体心四方tI-Zr2Cu相;吴志方[8]发现亚稳晶化相为具有面心立方F-Zr2Ni结构的F-Zr2(Ni, Cu),之后亚稳相F-Zr2(Ni, Cu)转变为稳定的体心四方tI-Zr2Cu相。雷奕等[9]研究了Zr65Al7.5Ni10Cu17.5非晶合金的晶化相,发现晶化产物为稳定的tI-Zr2(Cu, Ni)相。晶化相的析出、转变及其尺寸、原子间的作用力对非晶合金硬度影响较大,胡欣怡等[10]发现非晶合金的硬度随着基体中析出的纳米晶数量的增加而增大,随着纳米晶尺寸的增大而降低。目前,对于非晶材料结构的研究主要还是从短程序(最近邻原子结构特征)分析入手,对于“隐含”的中程序,还停留在探索性描述阶段,基于现有实验手段难以精确表征其结构及演化、建立有效的结构性能关系,原子尺度的计算模拟是当前研究非晶材料结构及宏观物性与理论的重要手段[11-12]。非晶合金中的类共价键结合特征是其具有高模量和超高强度的主要原因,高模量可通过其电子结构特征来解释[13]。

余氏固体与分子经验电子理论(Empirical Electron Theory of Solids and Molecules,EET)[14-15]计算能够把原子中的电子分配到原子所形成的各条键上,所计算的能量也能够分配到各条键上,因此,合金性能-晶体结构-键能分布的关系较为容易建立,在处理复杂的实际多元合金体系问题时显得简便、实用,计算结果具有明确的物理意义,适合讨论多元合金体系。基于EET理论,本文计算并分析了晶化相F-Zr2Ni、F-Zr2(Ni, Cu)、tI-Zr2Cu、tI-Zr2(Cu, Ni)的价电子结构,从价电子结构层面阐释了亚稳晶化相向稳定相的转变过程。

1 晶化相的价电子结构计算非晶合金中元素的分布从整体上看是均匀的,但因组成原子间的混合焓或成键能力的差异,局域分布是不均匀的[16]。Zr55Al10Ni5Cu30非晶合金经反复熔炼,从成分角度看,合金局部区域内Zr/Ni原子比远大于Zr/Cu原子比,且形成F-Zr2Ni相的驱动力要大于形成tI-Zr2Cu相[17],晶化初期优先析出F-Zr2Ni相,无法直接析出tI-Zr2Cu相。原子对间混合焓越负原子间的亲和力越大,Zr-Cu间的混合焓为-23 kJ/mol,而Al-Cu和Ni-Cu间的混合焓分别为-1和4 kJ/mol,且Cu原子的自扩散系数大于Ni、Al原子[18],在热激活条件下,Cu原子将会进入到F-Zr2Ni相中形成F-Zr2(Ni, Cu)相,为tI-Zr2Cu型晶化相的析出提供条件。

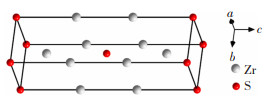

1.1 F-Zr2(Ni, Cu)相的价电子结构F-Zr2(Ni, Cu)相价电子结构的计算采用EET理论平均原子模型,即采用平均原子S替代Ni和Cu原子,S原子含Ni原子分数y从100%逐渐减至0、含Cu的原子分数x从0逐渐增至100%,x%+y%=100%。F-Zr2(Ni, Cu)相具有Ti2Ni结构,结构模型如图 1,空间群为FD3M,点阵常数a=1.226 nm[9, 19]。

|

图 1 F-Zr2(Ni, Cu)相结构模型 Fig.1 Structural model of F-Zr2(Ni, Cu) phase |

在1个F-Zr2(Ni, Cu)结构单元中,Zr原子因空间等效位置不同而分为Zr1和Zr2两种原子,S(Niy+Cux)原子只占据一种等效位置。Zr1原子点对称性为48f,其空间等效坐标位置为(0.311, 0, 0);Zr2原子点对称性为16c,其空间等效坐标位置为(0.125, 0.125, 0.125);S原子点对称性为32e,其空间等效坐标位置为(0.912, 0.912, 0.912)[20]。在1个F-Zr2(Ni, Cu)结构单元内有48个Zr1原子、16个Zr2原子和32个S原子。

基于EET键距差分析可知,在1个F-Zr2(Ni, Cu)结构单元中有12种不可忽略的共价键,这12种共价键的键名Dαu-v(α=1、2、3…12;u和v分别代表组成α键的2个原子)及其实验键距Dα和等同键数Iα如表 1所示。F-Zr2(Ni, Cu)结构的实验键距Dα为

| $ \left\{\begin{array}{l} D_1=R_\sigma^{\mathrm{Zr}_2}(1)+\left[x R_\sigma^{\mathrm{Cu}}(1)+y R_\sigma^{\mathrm{Ni}}(1)\right]-\beta \log n_1 \\ D_2=R_\sigma^{\mathrm{Zr}_1}(1)+R_\sigma^{\mathrm{Zr}}(1)-\beta \log n_2 \\ \cdots \\ D_{12}=2\left[x R_\sigma^{\mathrm{Cu}}(1)+y R_\sigma^{\mathrm{Ni}}(1)\right]-\beta \log n_{12} \end{array}\right. $ | (1) |

| 表 1 F-Zr2(Ni, Cu)相的nα、F和Fv值的变化 Table 1 Variation of nα, F, and Fv values of F-Zr2(Ni, Cu) phase |

式中:σ、RσZr1(1)、RσZr2(1)、RσNi(1)、RσCu(1)分别为Zr1、Zr2、Ni、Cu原子所处的杂阶及其所在杂阶的单键半距;x为S原子含Cu原子分数;y为S原子含Ni的原子分数;n1、n2,…,n12分别为D1Zr2-S、D2Zr1-Zr2,…,D12S-S键上的共价电子数;β值按EET理论假设3试算选取。

令rα′=nα′/n1(α′=2、3…6),则有

| $ \left\{\begin{aligned} \log r_2= & {\left[D_1-D_2-\left[x R_\sigma^{\mathrm{Cu}}(1)+\right.\right.} \\ & \left.\left.y R_\sigma^{\mathrm{Ni}}(1)\right]+R_\sigma^{\mathrm{Zr}_1}(1)\right] / \beta \\ \log r_3= & {\left[D_1-D_3-R_\sigma^{\mathrm{Zr}_2}(1)+R_\sigma^{\mathrm{Zr}_1}(1)\right] / \beta } \\ \cdots & \\ \log r_{12}= & {\left[D_1-D_{12}-R_\sigma^{\mathrm{Zr}_2}(1)+\right.} \\ & {\left.\left[x R_\sigma^{\mathrm{Cu}}(1)+y R_\sigma^{\mathrm{Ni}}(1)\right]\right] / \beta } \end{aligned}\right. $ | (2) |

令∑nc为1个F-Zr2(Ni, Cu)结构单元中全部Zr1、Zr2、Ni和Cu原子于其σ杂阶上的共价电子数之和,则有

| $ \sum n_{\mathrm{c}}=48 n_{\mathrm{c}}^{\mathrm{Zr}_1}+16 n_{\mathrm{c}}^{\mathrm{Zr}_2}+32\left(x n_{\mathrm{c}}^{\mathrm{Cu}}+y n_{\mathrm{c}}^{\mathrm{Cu}}\right) $ | (3) |

式中ncZr1、ncZr2、ncNi、ncCu为Zr1、Zr2、Ni和Cu原子于其σ杂阶上的共价电子数。在1个F-Zr2(Ni, Cu)结构单元内所有共价键上的共价电子数之和等于该结构单元内所有原子贡献的共价电子数,即

| $ n_1=\frac{\sum n_{\mathrm{c}}^\sigma}{\sum I_\alpha r_\alpha} $ | (4) |

联立方程(1)与方程(2),可求F-Zr2(Ni, Cu)相各共价键上的共价电子数nα。将解出的nα代入键距方程(1),可得F-Zr2(Ni, Cu)的理论键距为

| $ \left\{\begin{array}{l} \bar{D}_1=R_\sigma^{\mathrm{Zr}_2}(1)+\left[x R_\sigma^{\mathrm{Cu}}(1)+y R_\sigma^{\mathrm{Ni}}(1)\right]-\beta \log n_1 \\ \bar{D}_2=R_\sigma^{\mathrm{Zr}_1}(1)+R_\sigma^{\mathrm{Zr}}(1)-\beta \log n_2 \\ \cdots \\ \bar{D}_{12}=2\left[x R_\sigma^{\mathrm{Cu}}(1)+y R_\sigma^{\mathrm{Ni}}(1)\right]-\beta \log n_{12} \end{array}\right. $ | (5) |

做EET键距差分析,可计算F-Zr2(Ni, Cu)相组成原子所构成的各共价键上的共价电子数nα和理论键距Dα及键距差ΔDα。当ΔDα=|Dα-Dα|≤0.005 nm时,所对应的原子状态就是F-Zr2(Ni, Cu)组成原子实际可能存在的状态。

文献[21]中定义结构单元的总成键能力

表 2给出了F-Zr2(Ni0.3, Cu0.7)相的价电子结构,其中Zr1原子处于A种杂化第9阶,Zr2原子处于A种杂化第14阶,Ni原子处于A种杂化第7阶,Cu原子处于A种杂化第10阶。

| 表 2 F-Zr2(Ni0.3, Cu0.7)相的价电子结构 Table 2 Valence electron structure of F-Zr2(Ni0.3, Cu0.7) phase |

tI-Zr2(Cu, Ni)相为体心四方结构,其结构模型如图 2所示,空间群为I4/mmm,点阵常数为a=b=0.322 04 nm,c=1.118 32 nm[22]。tI-Zr2(Cu, Ni)相价电子结构的计算仍然采用EET理论平均原子模型,即采用平均原子S替代Cu和Ni原子,S原子含Cu原子分数y从100%逐渐减至0、含Ni原子分数x从0逐渐增至100 %,x%+y%=100%。在1个tI-Zr2(Cu, Ni)结构单元中具有4个Zr原子和2个S(Cuy+Nix)原子,Zr原子点对称性为4e,其空间等效坐标位置为(0, 0, 0.34);S原子点对称性为2a,其空间等效坐标位置为(0, 0, 0)[22]。

|

图 2 tI-Zr2(Cu, Ni)相结构模型 Fig.2 Structural model of tI-Zr2(Cu, Ni) phase |

做EET键距差分析,可计算tI-Zr2(Cu, Ni)相组成原子所构成的各共价键上的共价电子数nα和理论键距Dα及键距差ΔDα。当ΔDΑ=|Dα-Dα|≤0.005 nm时,所对应的原子状态就是tI-Zr2(Cu, Ni)相组成原子实际可能存在的状态。tI-Zr2(Cu, Ni)相的nα、F和Fv值的计算结果见表 3。

| 表 3 tI-Zr2(Cu, Ni)相的nα、F和Fv值的变化 Table 3 Variation of nα, F, and Fv values of tI-Zr2(Cu, Ni) phase |

由表 3可知,随着Ni原子分数的逐渐增加,所形成的tI-Zr2(Cu, Ni)相的最强键共价电子对数n1、结构单元总成键能力F和单位体积成键能力Fv总体呈先增加后减少的趋势。当Ni原子分数为40%时,tI-Zr2(Cu, Ni)相的n1、F和Fv值达到最大值,即tI-Zr2(Cu0.6, Ni0.4)相的原子间的键合力最强,结构稳定性最好。表 4给出了tI-Zr2(Cu0.6, Ni0.4)相的价电子结构,其中Zr原子处于A种杂化第11阶,Cu原子处于A种杂化第13阶,Ni原子处于A种杂化第8阶。

| 表 4 tI-Zr2(Cu0.6, Ni0.4)相的价电子结构 Table 4 Valence electron structure of tI-Zr2(Cu0.6, Ni0.4) phase |

晶化过程原位透射电镜观察表明,Zr55Al10Ni5Cu30非晶合金晶化初期析出的亚稳相分解前将转变为体心四方结构tI-Zr2Cu相[23]。由表 1和表 3可知,F-Zr2Ni相最强键的n1F-Zr2Ni值比tI-Zr2Cu相最强键的n1tI-Zr2Cu值大115.36%,说明F-Zr2Ni相原子间的键合力远大于tI-Zr2Cu相原子间键合力;F-Zr2Ni相的FvF-Zr2Ni值比tI-Zr2Cu相的FvtI-Zr2Cu大34.03%,说明F-Zr2Ni的稳定性要高于tI-Zr2Cu相,F-Zr2Ni相向tI-Zr2Cu相的转变是无法直接实现的。

由表 2和表 3可知,当F-Zr2Ni相中的Ni原子被70%的Cu原子取代时,形成的F-Zr2(Ni0.3, Cu0.7)相原子间的键合力最小、稳定性最差,F-Zr2(Ni0.3, Cu0.7) 相最强键的nF-Zr2(Ni0.3, Cu0.7)1值比tI-Zr2Cu相最强键的n1tI-Zr2Cu值大0.36%,说明F-Zr2(Ni0.3, Cu0.7)相原子间的键合力略高于tI-Zr2Cu相原子间的键合力;F-Zr2(Ni0.3, Cu0.7)相的FvF-Zr2(Ni0.3, Cu0.7)值比tI-Zr2Cu相的FvtI-Zr2Cu值大1.25%,说明F-Zr2(Ni0.3, Cu0.7)相的稳定性要略高于tI-Zr2Cu相,从价电子结构角度看,不易发生F-Zr2(Ni, Cu)相向tI-Zr2Cu相的转变,亚稳相的分解重构不能直接实现。

当F-Zr2(Ni0.3, Cu0.7)相发生分解时,局部区域内除了存在大量Zr、Cu原子外,还存在少量与Zr原子具有更大的亲和力的Ni原子,所以在加热条件下,亚稳相分解后应重构为稳定性更高的tI-Zr2(Cu, Ni)相,且结构中Cu原子的含量应高于Ni原子,以保持tI-Zr2Cu型晶化相的结构。

由表 2和表 4可知,当tI-Zr2Cu相中的Cu原子被40%的Ni原子取代时,形成的tI-Zr2(Cu0.6, Ni0.4)相的原子间键合力最强,结构稳定性最好。tI-Zr2(Cu0.6, Ni0.4)相最强键的n1tI-Zr2(Cu0.6, Ni0.4)值比F-Zr2(Ni0.3, Cu0.7)相最强键的n1F-Zr2(Ni0.3, Cu0.7)值大12.95%,说明tI-Zr2(Cu0.6, Ni0.4)相原子间的键合力大于F-Zr2(Ni0.3, Cu0.7)相的原子间键合力。tI-Zr2(Cu0.6, Ni0.4)相的FvtI-Zr2(Cu0.6, Ni0.4)值比F-Zr2(Ni0.3, Cu0.7)相的FvF-Zr2(Ni0.3, Cu0.7)值大14.41%,说明tI-Zr2(Cu0.6, Ni0.4)相的稳定性要高于F-Zr2(Ni0.3, Cu0.7)相,从价电子结构的角度看,F-Zr2(Ni0.3, Cu0.7)相可以分解并转变为tI-Zr2(Cu0.6, Ni0.4)相。

3 结论1) F-Zr2Ni的原子间键合力远大于tI-Zr2Cu,F-Zr2Ni相的稳定性高于tI-Zr2Cu相;通过原子置换形成的F-Zr2(Ni0.3, Cu0.7)相的原子键合力最小、稳定性最差;F-Zr2(Ni0.3, Cu0.7)相的原子键合力略高于tI-Zr2Cu相,F-Zr2(Ni0.3, Cu0.7)相的稳定性略高于tI-Zr2Cu相,F-Zr2Ni相不易直接转变为tI-Zr2Cu相,F-Zr2(Ni, Cu)相不易分解重构为tI-Zr2Cu相。

2) 通过原子置换形成的tI-Zr2(Cu0.6, Ni0.4)相的原子键合力大于F-Zr2(Ni0.3, Cu0.7)相,tI-Zr2(Cu0.6, Ni0.4)相的稳定性高于F-Zr2(Ni0.3, Cu0.7)相,在强原子亲和力作用下,F-Zr2(Ni0.3, Cu0.7)相可分解并转变为tI-Zr2(Cu0.6, Ni0.4)相。

| [1] |

金辰日, 杨素媛, 邓学元, 等. 纳米晶化对锆基非晶合金动态压缩性能的影响[J]. 金属学报, 2019, 55(12): 1561-1567. JIN Chenri, YANG Suyuan, DENG Xueyuan, et al. Effect of nano-crystallization on dynamic compressive property of Zr-based amorphous alloy[J]. Acta Metallurgica Sinica, 2019, 55(12): 1561-1567. DOI:10.11900/0412.1961.2019.00207 |

| [2] |

WANG Feilong, YIN Dawei, LV Jingwang, et al. Effect of cooling rate on fluidity and glass-forming ability of Zr-based amorphous alloys using different molds[J]. Journal of Materials Processing Technology, 2021, 292: 117051. DOI:10.1016/J.JMATPROTEC.2021.117051 |

| [3] |

TAO Pingjun, ZHANG Weijian, CHEN Yugan, et al. Effect of high temperature deformation on the deformation behavior and thermodynamic properties of a Zr-based bulk amorphous alloy[J]. Journal of Alloys and Compounds, 2022, 907: 164450. DOI:10.1016/J.JALLCOM.2022.164450 |

| [4] |

汪卫华. 非晶态物质的本质和特性[J]. 物理学进展, 2013, 33(5): 177-351. WANG Weihua. The nature and properties of amorphous matter[J]. Progress in Physics, 2013, 33(5): 177-351. |

| [5] |

蒋敏强, 高洋. 金属玻璃的结构年轻化及其对力学行为的影响[J]. 金属学报, 2021, 57(4): 425-438. JIANG Minqiang, GAO Yang. Structural rejuvenation of metallic glasses and its effect on mechanical behaviors[J]. Acta Metallurgica Sinica, 2021, 57(4): 425-438. DOI:10.11900/0412.1961.2020.00431 |

| [6] |

RUTA B, PINEDA E, EVENSON Z. Relaxation processes and physical aging in metallic glasses[J]. Journal of Physics: Condensed Matter, 2017, 29(50): 503002. DOI:10.1088/1361-648X/aa9964 |

| [7] |

杨高林, 林鑫, 胡桥, 等. Zr55Cu30Al10Ni5块体非晶合金退火处理后脉冲激光重熔晶化行为[J]. 金属学报, 2013, 49(6): 649-657. YANG Gaolin, LIN Xin, HU Qiao, et al. Crystallization behavior of annealed Zr55Cu30Al10Ni5 bulk metallic glass during pulsed laser remelting[J]. Acta Metallurgica Sinica, 2013, 49(6): 649-657. DOI:10.3724/SP.J.1037.2012.00680 |

| [8] |

吴志方. 差热分析实验条件对大块非晶合金Zr55Cu30Al10Ni5晶化行为的影响[J]. 热加工工艺, 2013, 42(10): 106-108. WU Zhifang. Effect of differential thermal analysis experimental condition on crystallization behavior of bulk amorphous alloy Zr55Cu30Al10Ni5[J]. Hot Working Technology, 2013, 42(10): 106-108. DOI:10.14158/j.cnki.1001-3814.2013.10.033 |

| [9] |

雷奕, 王英敏, 董闯, 等. Zr65Al7.5Ni10Cu17.5块状非晶晶化过程的电镜研究[J]. 中国有色金属学报, 2002, 12(6): 1136-1142. LEI Yi, WANG Yingmin, DONG Chuang, et al. TEM study of crystallization of Zr65Al7.5Ni10Cu17.5 bulk amorphous[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1136-1142. DOI:10.19476/j.ysxb.1004.0609.2002.06.010 |

| [10] |

胡欣怡, 孙莹莹, 宋旼. 退火时间对FeCuSiBAl纳米晶/非晶复合材料的纳米压痕力学行为的影响[J]. 粉末冶金材料科学与工程, 2017, 22(4): 590-594. HU Xinyi, SUN Yingying, SONG Min. Effect of annealing time on nanoindentation mechanical behaviors of a FeCuSiBAl nanocrystalline/amorphous composite[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(4): 590-594. DOI:10.3969/j.issn.1673-0224.2017.04.020 |

| [11] |

武振伟, 汪卫华. 非晶态物质原子局域连接度与弛豫动力学[J]. 物理学报, 2020, 69(6): 206-211. WU Zhenwei, WANG Weihua. Linking local connectivity to atomic-scale relaxation dynamics in metallic glass-forming systems[J]. Acta Physica Sinica, 2020, 69(6): 206-211. DOI:10.7498/aps.69.20191870 |

| [12] |

管鹏飞, 孙胜君. 金属玻璃结构及其失稳的原子层次研究[J]. 金属学报, 2021, 57(4): 501-514. GUAN Pengfei, SUN Shengjun. Atomic-level study in the structure and its instability of metallic glasses[J]. Acta Metallurgica Sinica, 2021, 57(4): 501-514. DOI:10.11900/0412.1961.2020.00514 |

| [13] |

魏新权, 毕甲紫, 李然. 超高强块体非晶合金的研究进展[J]. 物理学报, 2017, 66(17): 297-305. WEI Xinquan, BI Jiazi, LI Ran. Development of ultrahigh strength bulk metallic glasses[J]. Acta Physica Sinica, 2017, 66(17): 297-305. DOI:10.7498/aps.66.176408 |

| [14] |

张瑞林. 固体分子与经验电子理论[M]. 长春: 吉林科学技术出版社, 1993. ZHANG Ruilin. Empirical electron theory of solids and molecules[M]. Changchun: Jilin Science and Technology Press, 1993. |

| [15] |

刘志林, 李志林, 刘伟东. 界面电子结构与界面性能[M]. 北京: 科学出版社, 2002. LIU Zhilin, LI Zhilin, LIU Weidong. Valence electron structure of interface and their properties[M]. Beijing: Science Press, 2002. |

| [16] |

管鹏飞, 王兵, 吴义成, 等. 不均匀性: 非晶合金的灵魂[J]. 物理学报, 2017, 66(17): 159-200. GUAN Pengfei, WANG Bing, WU Yicheng, et al. Heterogeneity: the soul of metallic glasses[J]. Acta Physica Sinica, 2017, 66(17): 159-200. DOI:10.7498/aps.66.176112 |

| [17] |

汪波. 锆基大块非晶合金的晶化行为研究[D]. 合肥: 合肥工业大学, 2009. WANG Bo. Crystallization behavior of Zr-based bulk amorphous alloys[D]. Hefei: Heifei University of Technology, 2009. |

| [18] |

李轩, 张涛. 相异相似元素对Zr-Cu非晶合金熔体凝固过程影响[J]. 中国科学: 物理学.力学.天文学, 2020, 50(6): 41-48. LI Xuan, ZHANG Tao. Effect of dissimilar and similar element substitution on solidification of Zr-Cu metallic glass liquid[J]. Scientia Sinica Physica, Mechanica and Astronomica, 2020, 50(6): 41-48. DOI:10.1360/SSPMA-2019-0331 |

| [19] |

WANG X D, QI M, THIEL P A, et al. Geometric structure of bergman clusters related to bulk amorphous alloys and quasicrystals[J]. Philosophical Magazine, 2004, 84(8): 825-834. DOI:10.1080/14786430310001608710 |

| [20] |

YURKO G A, BARTON J W, PARR J G. The crystal structure of Ti2Ni[J]. Acta Crystallographica, 1959, 12(11): 909-911. DOI:10.1107/S0365110X59002559 |

| [21] |

刘伟东, 刘志林, 屈华. 合金γ-TiAl价电子结构的计算及其力学性能[J]. 稀有金属材料与工程, 2003, 32(11): 902-906. LIU Weidong, LIU Zhilin, QU Hua. Calculation of valence electron structures in alloying γ-TiAl and its mechanical properties[J]. Rare Metal Materials and Engineering, 2003, 32(11): 902-906. DOI:10.3321/j.issn:1002-185X.2003.11.008 |

| [22] |

NING J L, ZHANG X Y, ZHANG S H, et al. Pressure-induced pseudoatom bonding collapse and isosymmetric phase transition in Zr2Cu: first-principles predictions[J]. The Journal of Chemical Physics, 2013, 139(23): 1-9. DOI:10.1063/1.4846995 |

| [23] |

YAVARI A R, MOULEC A L, BOTTA F W J, et al. In situ crystallization of Zr55Cu30Al10Ni5 bulk glass forming from the glassy and undercooled liquid states using synchrotron radiation[J]. Journal of Non-Crystalline Solids, 1999, 247(1-3): 31-34. DOI:10.1016/S0022-3093(99)00027-7 |

2023, Vol. 31

2023, Vol. 31