电沉积铜箔作为负极集流体,是锂离子电池的重要组成部分,而新能源行业的繁荣,极大程度上促进了电沉积铜箔行业的发展。锂离子电池要求超薄铜箔具有低粗糙度、低电阻率及高拉伸强度等特点,因此,对高性能电解铜箔的制备及其性能的研究具有重要意义[1-5]。

Wei等[5]使用具有羟基的壳聚糖作为有机剥离层,成功的制备出厚度为1.1 μm的超薄铜箔,但是由于有机物粘附在铜箔上,导致剥离出的铜箔的导电性较差;邓庚凤等[6]提供了一种先涂覆一层三唑含氮化合物,再电沉积钨镍二元合金的方法,制备出厚度为5 μm以下的超薄铜箔,但是工艺步骤复杂严苛,使得经济成本大大增加,并且拉伸强度较小;徐龙等[7]制备出厚度为4.5 μm的超薄铜箔,通过正交试验得到了延伸率较优的试验方案,但是粗糙度较大。

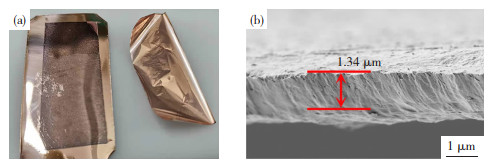

Yang等[8]采用电沉积Cr纳米离散晶核层作为防粘层成功制备了超光滑光学模具,提高了复制层的表面质量。受其启发,为了顺利剥离铜箔,本文采用电沉积Cr纳米离散晶核层作为剥离层制备铜箔,成功剥离出厚度为1.34 μm的超薄铜箔。超薄铜箔的性能与工艺参数直接相关,多指标正交试验是一种优化工艺参数的有效方法[8-9]。本研究涉及的主要的工艺参数包括Cr纳米离散晶核密度、Cl-浓度、电流密度、CuSO4浓度和温度等。为了进一步提升超薄铜箔的性能,本文通过引入多指标正交试验对沉积参数做进一步优化研究。

1 实验 1.1 样品制备制备铜箔的实验参数如表 1所示。正交试验5个因素分别为Cr纳米离散晶核密度、Cl-质量浓度、电流密度、CuSO4质量浓度和温度,这5个因素中各自对应4个水平。根据因素和水平,选用L16(45)的正交试验表。试验指标为粗糙度、电阻率和拉伸强度,超薄铜箔的粗糙度和电阻率越小越好,拉伸强度越高越好。

| 表 1 正交试验因素水平 Table 1 Orthogonal experiment factor level |

首先将铜片抛光打磨;然后用酒精浸泡5 min以去除铜片表面的油污,浸泡后使用去离子水多次冲洗;再用摩尔浓度10%的稀醋酸浸泡5 min,浸泡后使用去离子水多次冲洗;最后超声清洗5 min,取出吹干。将处理好的铜片作为阴极,金属铂片作为对电极,饱和甘汞电极(SCE)作为参比电极,设置不同电压-1.1、-1.2、-1.4、-1.5 V在43 ℃的溶液1中(溶液1的配方如表 2所示)电沉积3 s,形成非连续分布的纳米尺度的Cr晶核,即Cr纳米离散晶核,称为Cr-Cu基底。电压-1.1、-1.2、-1.4、-1.5 V对应形成的Cr纳米离散晶核密度分别为:2.61×109、4.47×109、9.98×109和15.7×109/cm2。

| 表 2 电沉积溶液1的配方 Table 2 Formulation of electrodeposition solution 1 |

将镀有较为均匀Cr纳米离散晶核的铜片,用去离子水多次冲洗后作为阴极,磷铜作为阳极,硫酸亚汞作为参比电极,温度为25 ℃,在溶液2中(溶液2的配方如表 3所示),电压为2.1、2.6、3.1和3.6 V(对应电流密度4、5、6和7 A/dm2),每个电压分别电沉积45、36、30和26 s,得到铜箔。

| 表 3 电沉积溶液2的配方 Table 3 Formulation of electrodeposition solution 2 |

采用P-1型金相样品抛光机(1 000 r/min)对铜片表面进行抛光,为实验提供基底;采用型号为Phenom-XL的扫描电子显微镜和型号为Sigma300的场发射扫描电子显微镜观察近基底的微观形貌图;采用德国蔡司Crossbean550离子束扫描电子显微镜观察Cr纳米晶核;采用GBL-L电子拉力试验机(拉伸速度为150 mm/min)测量3个样品的拉伸强度,取其平均值;采用万用表测量铜箔的电阻,计算电阻率,测量3个样品取平均值;采用共聚焦显微镜(型号:VK-X100K/X200K)测量样品的表面粗糙度,每个样品测量5个位置,取平均值;采用单球微分显微镜(FEITitanG2 60-300)分析了铜箔的晶粒分布,使用离子稀薄装置(GatanPIPS695)对铜箔进行减薄处理。

2 结果与讨论通过采用Cr纳米离散晶核作为剥离层的方式,成功的将厚度为1.34 μm的铜箔剥离下来,如图 1所示。通过测试和计算得到了在正交试验各个工艺参数组合下的近基底的粗糙镀、电阻率和拉伸强度,如表 4所示。为了进一步分析超薄铜箔的工艺参数对铜箔性能(近基底粗糙度、电阻率和拉伸强度)的影响程度,对正交试验结果运用极差分析法分别对近基底粗糙度、电阻率和拉伸强度的正交试验结果进行归纳总结,如表 5、6、7所示,其中K1、K2、K3、K4分别为各影响因素4个水平下的近基底粗糙度、电阻率和拉伸强度测试值的平均值,R是K1、K2、K3、K4的最大极差值。

|

图 1 厚度为1.34 μm铜箔(a)和基底横截面的SEM图(b) Fig.1 (a) Cu foil with thickness of 1.34 μm and (b) SEM image of substrate cross-section |

| 表 4 正交试验结果 Table 4 Orthogonal experimental results |

| 表 5 粗糙度正交试验极差分析 Table 5 Range analysis of roughness orthogonal experiment |

| 表 6 电阻率的正交试验极差分析 Table 6 Range analysis of resistivity orthogonal experiment |

| 表 7 拉伸强度正交试验极差分析 Table 7 Range analysis of tensile strength orthogonal experiment |

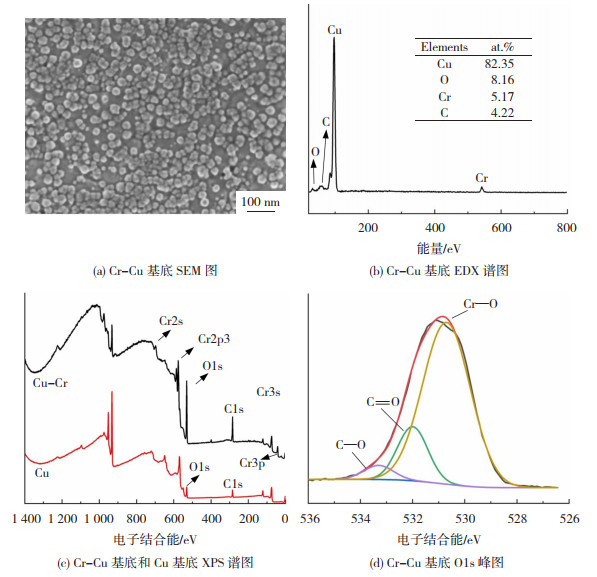

图 2为Cr纳米离散晶核密度为15.7×109/cm2时基底的分析谱图。图 2(a)是Cr-Cu基底的SEM图,可见晶粒大小为25~30 nm的Cr核均匀分布在基底上;图 2(b)是Cr-Cu基底的EDX谱,在EDX谱图中出现了Cr峰,表明Cr离子成功的沉积在Cu基底上;图 2(c)为Cr-Cu基底和Cu基底的XPS宽谱图,可见相较于铜基底,Cr-Cu基底的XPS宽谱出现Cr—O(530.7 eV)峰,其XPS的精细谱如图 2(d)所示,这表明生成了Cr的氧化物,即Cr2O3[8, 10-11],而Cr2O3钝化层可以有效地降低基材与铜箔之间的结合力,使得铜箔可以顺利的从基底上剥离下来。

|

图 2 Cr纳米离散晶核密度为15.7×109/cm2时基底的分析谱图 Fig.2 Analysis spectrum of substrate when Cr nanocrystalline discrete crystal nucleus density is 15.7×109/cm2; (a) SEM image of Cr-Cu substrate; (b) EDX spectrum of Cr-Cu substrate; (c) XPS spectrum of Cr-Cu substrate and Cu substrate; (d) O1s spectrum of Cr-Cu substrate |

由于导体的“集肤效应”,致使传输频率越高信号越趋于铜箔表层,当传输信号频率为10 GHz时,趋肤深度只有0.66 μm,而铜箔表面轮廓起伏过大,容易造成电子信号的失真和延迟。为了降低传输损失,需要铜箔具有低表面粗糙度[12-14]。由表 5可知,通过极差分析,对应粗糙度最小的实验方案为:Cr纳米离散晶核密度为15.7×109/cm2,Cl-质量浓度为60 mg/L,电流密度为6 A/dm2,CuSO4质量浓度为150 g/L,而温度为20 ℃或是30 ℃。

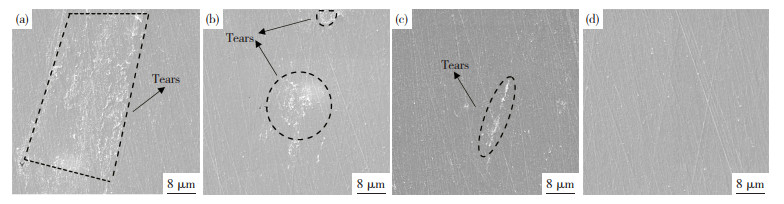

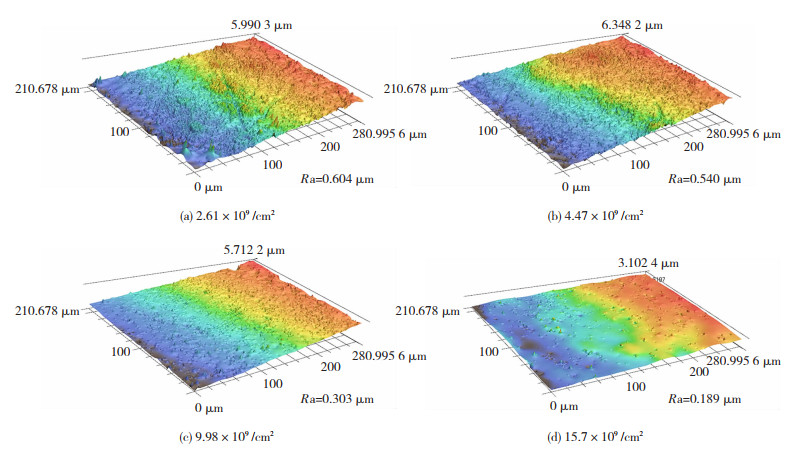

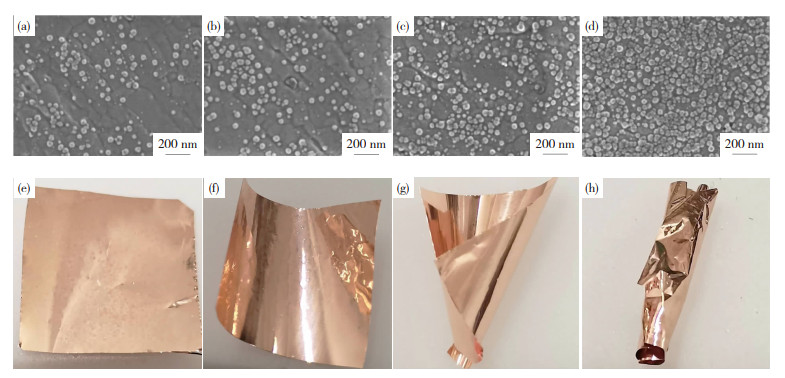

对近基底粗糙的影响程度分别是Cr纳米离散晶核密度>Cl-质量浓度>CuSO4质量浓度>温度>电流密度,其中影响最大的是个Cr纳米离散晶核密度,如图 3所示,随着Cr纳米离散晶核密度的增加,铜箔近基底面的撕裂程度也在逐渐减小,基底的Cr—O(530.7 eV)峰强随着Cr纳米离散晶核密度的增加明显增强,表明形成了更多的Cr的氧化物,使得铜箔和基底的结合力更小,从而使铜箔更好的从基底上剥离下来[8, 15]。铜箔近基底面的撕裂越少,铜箔近基底面的粗糙度越小,如图 4所示。

|

图 3 不同Cr纳米离散晶核密度铜箔的近基底SEM图 Fig.3 SEM images of Cu foil near the substrate with different Cr nanocrystalline discrete crystal nucleus densities: (a) 2.61×109 /cm2; (b) 4.47×109/cm2; (c) 9.98×109/cm2; (d) 15.7×109/cm2 |

|

图 4 不同Cr纳米离散晶核密度时铜箔的近基底粗糙度 Fig.4 Roughness of Cu foil near the substrate with different Cr nanocrystalline discrete crystal nucleus densities: (a) 2.61×109/cm2; (b) 4.47×109/cm2; (c) 9.98×109/cm2; (d) 15.7×109/cm2 |

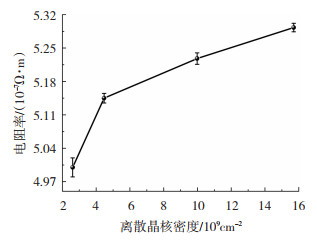

高电阻率会造成电子元件产生更显著的热量[16-17], 所以低电阻率的铜箔在电池的应用中显得尤为重要[18]。如表 6可知,通过极差分析,对应电阻率最低的实验方案为:Cr纳米离散晶核密度为2.61×109/cm2,CuSO4质量浓度为250 g/L,电流密度为5 A/dm2,温度为30 ℃,Cl-质量浓度为60 mg/L。对电阻率的影响程度分别是Cr纳米离散晶核密度>CuSO4质量浓度>电流密度>温度>Cl-质量浓度,对电阻率影响最大的的是Cr纳米离散晶核密度。如图 5所示,随着Cr纳米离散晶核密度的增加,铜箔的电阻率随之增加。

|

图 5 不同Cr纳米离散晶核密度对应的电阻率 Fig.5 Resistivity corresponding to different Cr nanocrystalline discrete crystal nucleus densities |

如图 6(a)~(d)所示,随着电压的增大,Cr纳米离散晶核密度增加,铜箔的变形越大,铜箔内应力增加[19-21],导致剥离后的铜箔卷曲程度变大,如图 6(e)~(h)所示。铜箔内应力的增加导致晶粒变形严重,晶界畸变增加。晶界畸变引起电子散射效应增强,导致铜箔的电阻率随之增加[22-23]。

|

图 6 不同Cr纳米离散晶核密度下基底的SEM图和铜箔的宏观形貌: (a)、(e) 2.61×109/cm2;(b)、(f) 4.47×109/cm2;(c)、(g) 9.98×109/cm2;(d)、(h) 15.7×109/cm2 Fig.6 SEM images of substrates with different Cr nanocrystalline discrete crystal nucleus densities and macroscopic morphologies of corresponding Cu foil: (a), (e) 2.61×109/cm2; (b), (f) 4.47×109/cm2; (c), (g) 9.98×109/cm2; (d), (h) 15.7×109/cm2 |

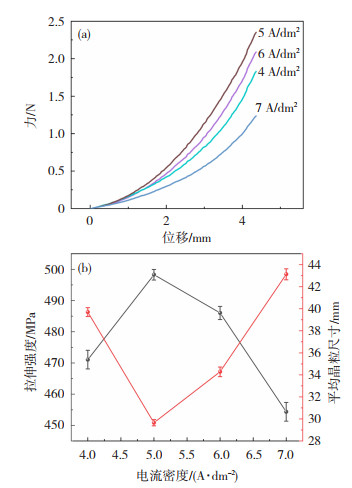

拉伸强度是铜箔塑性断裂的抗力标准,是铜箔生产应用的重要指标[24]。由表 7可知,通过极差分析,对应拉伸强度最高的实验方案为:电流密度为5 A/dm2,Cr纳米离散晶核密度为2.61×109/cm2,温度为25 ℃,CuSO4质量浓度为100 g/L,Cl-质量浓度为50 mg/L。对拉伸强度影响程度依次是电流密度>Cr纳米离散晶核密度>温度>CuSO4质量浓度>Cl-质量浓度,影响最大的是电流密度,这是因为电流密度会对晶粒大小有所影响[25]。

如图 7(a)、(b)所示,随着电流密度的增大,拉伸强度先增大,后减小,电流密度为5 A/dm2时拉伸强度最大。通过对电流密度为4、5、6和7 A/dm2的铜箔进行XRD测试,用软件jade分析得到与之对应的平均晶粒尺寸,分别为39.7、29.66、34.28和43.13 nm。

|

图 7 不同电流密度时铜箔力-位移曲线(a)及拉伸强度和平均晶粒尺寸(b) Fig.7 Force-displacement curves (a) and tensile strength and average grain size (b) of Cu foil at different current densities |

由图 7可知,电流密度的改变导致铜箔晶粒大小发生变化。根据霍尔佩奇理论[26-27]可知,晶粒越小,材料的拉伸强度越大。在上述实验结果中,电流密度为5 A/dm2时,晶粒尺寸最小,铜箔的拉伸强度最大。

2.4 通过正交试验矩阵法确定最优工艺参数极差分析可以获得单因素对铜箔性能的影响,在极差分析的基础上,我们通过矩阵分析实现了多目标优化[28]。

建立指标层矩阵M:实验中有L个因素,各个因素对应m个水平,因素Ai的第j个水平上的平均值Kij,因素Ai对应的极差值为Ri。若希望实验指标越大越好,则令kij=Kij,反之令kij=1/Kij,建立矩阵M,如式(1)所示。

| $ M=\left\{\begin{array}{ccccc} k_{11} & 0 & 0 & \cdots & 0 \\ k_{12} & 0 & 0 & \cdots & 0 \\ \cdots & \cdots & \cdots & \cdots & \cdots \\ k_{1 m} & 0 & 0 & \cdots & 0 \\ 0 & k_{21} & 0 & \cdots & 0 \\ 0 & k_{22} & 0 & \cdots & 0 \\ \cdots & \cdots & \cdots & \cdots & \cdots \\ 0 & k_{2 m} & 0 & \cdots & 0 \\ \cdots & \cdots & \cdots & \cdots & \cdots \\ 0 & 0 & 0 & \cdots & k_{l 1} \\ 0 & 0 & 0 & \cdots & k_{l 2} \\ \cdots & \cdots & \cdots & \cdots & \cdots \\ 0 & 0 & 0 & \cdots & k_{l m} \end{array}\right\} $ | (1) |

因素矩阵T:

| $ T=\left\{\begin{array}{cccc} t_1 & 0 & \cdots & 0 \\ 0 & t_2 & \cdots & 0 \\ \cdots & \cdots & \cdots & \cdots \\ 0 & 0 & \cdots & t_l \end{array}\right\} $ | (2) |

水平层矩阵r:Ai的极差为Ri,

| $ r=\left\{\begin{array}{l} r_1 \\ r_2 \\ r_3 \\ r_4 \end{array}\right\} $ | (3) |

实验指标权矩阵

| $ k=M T S $ | (4) |

粗糙度指标越小越好,根据表 5和式(1)、(2)和(3)分别建立粗糙度指标层矩阵M1、粗糙度因素层矩阵T1、粗糙度水平层矩阵r1。将M1、T1和r1带入式(4)可得到粗糙度实验指标权矩阵k1。

| $ k_1=M_1 T_1 S_1=\left\{\begin{array}{llll} 0.006 & 264 & 242 \\ 0.006 & 323 & 803 \\ 0.006 & 129 & 185 \\ 0.006 & 323 & 803 \\ 0.007 & 267 & 945 \\ 0.007 & 428 & 096 \\ 0.007 & 546 & 673 \\ 0.007 & 267 & 945 \\ 0.006 & 244 & 756 \\ 0.006 & 345 & 471 \\ 0.006 & 244 & 756 \\ 0.006 & 147 & 188 \\ 0.109 & 376 & 974 \\ 0.133 & 104 & 920 \\ 0.180 & 983 & 446 \\ 0.292 & 523 & 910 \\ 0.044 & 261 & 223 \\ 0.050 & 017 & 428 \\ 0.052 & 453 & 677 \\ 0.057 & 087 & 075 \end{array}\right\} $ | (5) |

由于电阻率越小越好,根据表 6和式(1)、(2)和(3)分别建立粗糙度指标层矩阵M2、粗糙度因素层矩阵T2、粗糙度水平层矩阵r2。将M2、T2和r2带入式(4)可得到粗糙度实验指标权矩阵k2。

| $ k_2=M_2 T_2 S_2=\left\{\begin{array}{llll} 0.030 & 653 & 643 \\ 0.030 & 369 & 520 \\ 0.030 & 495 & 797 \\ 0.030 & 685 & 212 \\ 0.041 & 601 & 059 \\ 0.042 & 074 & 777 \\ 0.041 & 579 & 526 \\ 0.041 & 550 & 330 \\ 0.026 & 643 & 517 \\ 0.026 & 629 & 734 \\ 0.026 & 836 & 486 \\ 0.026 & 588 & 383 \\ 0.137 & 151 & 264 \\ 0.133 & 242 & 453 \\ 0.131 & 185 & 184 \\ 0.129 & 539 & 369 \\ 0.018 & 368 & 232 \\ 0.018 & 283 & 019 \\ 0.018 & 264 & 083 \\ 0.018 & 387 & 169 \end{array}\right\} $ | (6) |

由于拉伸强度越高越好,根据表 7和式(1)、(2)和(3)分别建立粗糙度指标层矩阵M3、粗糙度因素层矩阵T3、粗糙度水平层矩阵r3。将M3、T3和r3带入式(4)可得到粗糙度实验指标权矩阵k3。

| $ k_3=M_3 T_3 S_3=\left\{\begin{array}{llll} 0.053 & 482 & 189 \\ 0.053 & 206 & 107 \\ 0.053 & 142 & 606 \\ 0.053 & 414 & 608 \\ 0.204 & 666 & 799 \\ 0.214 & 293 & 073 \\ 0.209 & 861 & 715 \\ 0.198 & 986 & 354 \\ 0.061 & 662 & 481 \\ 0.061 & 781 & 856 \\ 0.061 & 773 & 140 \\ 0.061 & 063 & 383 \\ 0.280 & 688 & 299 \\ 0.300 & 363 & 124 \\ 0.346 & 101 & 919 \\ 0.455 & 552 & 977 \\ 0.075 & 614 & 738 \\ 0.081 & 293 & 634 \\ 0.083 & 777 & 734 \\ 0.088 & 435 & 537 \end{array}\right\} $ | (7) |

正交试验指标的总权矩阵为3个指标的权矩阵的平均值,建立总权矩阵k。

| $ k=\frac{1}{3}\left(k_1+k_2+k_3\right)= \left\{\begin{array}{llll} 0.017 & 827 & 396 \\ 0.017 & 735 & 369 \\ 0.017 & 714 & 202 \\ 0.017 & 804 & 869 \\ 0.068 & 222 & 266 \\ 0.071 & 431 & 024 \\ 0.069 & 953 & 905 \\ 0.066 & 328 & 785 \\ 0.020 & 554 & 16 \\ 0.020 & 593 & 952 \\ 0.020 & 591 & 047 \\ 0.020 & 354 & 461 \\ 0.093 & 562 & 766 \\ 0.100 & 121 & 041 \\ 0.115 & 367 & 306 \\ 0.151 & 850 & 992 \\ 0.025 & 204 & 913 \\ 0.027 & 097 & 878 \\ 0.027 & 925 & 911 \\ 0.029 & 478 & 512 \end{array}\right\}= \left\{\begin{array}{l} A_1 \\ A_2 \\ A_3 \\ A_4 \\ B_1 \\ B_2 \\ B_3 \\ B_4 \\ C_1 \\ C_2 \\ C_3 \\ C_4 \\ D_1 \\ D_2 \\ D_3 \\ D_4 \\ E_1 \\ E_2 \\ E_3 \\ E_4 \end{array}\right\} $ | (8) |

由正交试验指标的总权矩阵可得到A的4个水平对正交试验结果影响的权重最大的是A1,同理因素B中影响权重最大的B2,C中影响权重最大的C2,D中影响权重最大的D4,E中影响权重最大的E4,由此可得到正交试验的最优方案为:A1、B2、C2、D4、E4,即CuSO4质量浓度100 g/L、电流密度5 A/dm2、温度25 ℃、Cr纳米离散晶核密度15.7×109/cm2、Cl-质量浓度60 mg/L。各个因素对正交试验的指标值(粗测度、电阻率和拉伸强度)的综合影响主次顺序为:Cr纳米离散晶核密度>电流密度>Cl-浓度>温度>CuSO4浓度。

2.4.5 最优实验方案的验证正交试验矩阵法确定最优电沉积铜箔镀液组成及工艺参数为:CuSO4质量浓度100 g/L,电流密度5 A/dm2,温度25 ℃,Cr纳米离散晶核密度15.7×109/cm2,Cl-质量浓度60 mg/L。采用该方案进行验证,制备出厚度为1.343~1.348 μm的铜箔,测得其表面粗测度Ra为0.12 μm,电阻率为5.21×10-7 Ω·m,拉伸强度为496.26 MPa。对比正交组实验结果,3个指标均能够满足设计要求,验证了正交试验矩阵法确定最优电沉积铜箔镀液组成及工艺参数的可行性。

3 结论1) 正交试验极差分析法得到对近基底粗糙度的影响程度分别是:Cr纳米离散晶核密度>Cl-质量浓度>电流密度>CuSO4质量浓度=温度;对电阻率的影响程度分别是:Cr纳米离散晶核密度>CuSO4质量浓度>电流密度>温度>Cl-质量浓度;对拉伸强度影响程度分别是:电流密度>Cr纳米离散晶核密度>温度>CuSO4质量浓度>Cl-质量浓度。

2) 通过矩阵分析,正交试验的最优方案为:CuSO4质量浓度100 g/L,电流密度5 A/dm2,温度25 ℃,Cr纳米离散晶核密度15.7×109/cm2,Cl-质量浓度60 mg/L。各个因素对正交试验的指标值(粗测度、电阻率和拉伸强度)的综合影响顺序为:Cr纳米离散晶核密度>电流密度>Cl-质量浓度>温度>CuSO4质量浓度。

| [1] |

YUE Yuan, LIANG Hong. 3D current collectors for lithium-ion batteries: A topical review[J]. Small Methods, 2018, 2(8): 1800056. DOI:10.1002/smtd.201800056 |

| [2] |

CHU Hsunchen, TUAN Hsingyu. High-performance lithium-ion batteries with 1.5 μm thin Cu nanowire foil as a current collector[J]. Journal of Power Sources, 2017, 346: 40-48. DOI:10.1016/j.jpowsour.2017.02.041 |

| [3] |

李巧芬. 浅谈附载体铜箔剥离层专利技术的发展[J]. 信息记录材料, 2019, 20(7): 25-26. LI Qiaofen. Brief discussion on the development of patent technology of attached carrier Cu foil stripping layer[J]. Information Recording Materials, 2019, 20(7): 25-26. DOI:10.16009/j.cnki.cn13-1295/tq.2019.07.014 |

| [4] |

师慧娟, 陆冰沪, 樊小伟, 等. 电解铜箔表面处理技术及添加剂研究进展[J]. 中国有色金属学报, 2021, 31(5): 1270-1284. SHI Huijuan, LU Binghu, FAN Xiaowei, et al. Additive in electrolytic Cu foil surface treatment technology and research progress[J]. Chinese Journal of Nonferrous Metals, 2021, 31(5): 1270-1284. DOI:10.11817/j.y.SXB1004.0609.2021-36589 |

| [5] |

WEI Chaolong, YE Nan, HONG Lekang, et al. Scalable preparation of ultrathin graphene-reinforced Cu composite foils with high mechanical properties and excellent heat dissipation[J]. ACS Applied Materials & Interfaces, 2021, 13(18): 21714-21723. DOI:10.1021/acsami.1c01519 |

| [6] |

邓庚凤, 何桂荣, 黄崛起, 等. 超薄铜箔的制备工艺研究[J]. 有色金属(冶炼部分), 2014(2): 50-53. DENG Gengfeng, HE Guirong, HUANG Shengli, et al. Ultra-thin Cu foil preparation technology research[J]. Journal of Nonferrous: Smelting, 2014(2): 50-53. DOI:10.3969/j.iSSN.1007-7545.2014.02.01 |

| [7] |

徐龙, 安聪, 黄国平. 基于新能源电池用高延伸率超薄铜箔工艺研发[J]. 电子质量, 2021(11): 114-118. XU Long, AN Cong, HUANG Guoping. Research and development of ultra-thin Cu foil with high elongation for new energy batteries[J]. Electronic Quality, 2021(11): 114-118. |

| [8] |

YANG Guang, CHEN Ju, LI Bo, et al. Impact of Cr nanocrystalline discrete crystal nuclei on demolding strength and surface roughness of precision electroforming Ni layer on Cu substrate[J]. Journal of Applied Electrochemistry, 2022, 52: 1091-1100. DOI:10.1007/s10800-022-01697-8 |

| [9] |

何铁帅, 封敏. 电解铜箔翘曲的工艺研究[J]. 山西化工, 2020, 40(5): 117-119. HE Tieshuai, FENG min. Electrolytic Cu foil warping technology research[J]. Journal of Chemical Industry of Shanxi Province, 2020, 40(5): 117-119. DOI:10.16525/j.cnki.cn14-1109/tq.2020.05.40 |

| [10] |

ARDELEAN H, PETIT S, LAURENS P, et al. Effects of different laser and plasma treatments on the interface and adherence between evaporated aluminium and polyethylene terephthalate films: X-ray photoemission, and adhesion studies[J]. Applied Surface Science, 2005, 243(1-4): 304-318. DOI:10.1016/j.apsusc.2004.09.122 |

| [11] |

UNGER W E S, LIPPITZ A, GROSS T, et al. The use of octadecyltrichlorosilane self-assembled layers as a model for the assessment of plasma treatment and metallization effects on polyolefins[J]. Langmuir, 1999, 15(4): 1161-1166. DOI:10.1021/la981174l |

| [12] |

CHEN Jingqi, WANG Xiaogong, GAO Haitao, et al. Rolled electrodeposited Cu foil with modified surface morphology as anode current collector for high performance lithium-ion batteries[J]. Surface and Coatings Technology, 2021, 410: 126881. DOI:10.1016/j.surfcoat.2021.126881 |

| [13] |

BASU N, DUTTA A, SINGH R, et al. Substrate roughness and crystal orientation-controlled growth of ultra-thin BN films deposited on Cu foils[J]. Applied Physics A, 2022, 128(5): 1-10. DOI:10.1007/s00339-022-05536-7 |

| [14] |

PARK H, UM J H, CHOI H, et al. Hierarchical micro-lamella-structured 3D porous Cu current collector coated with tin for advanced lithium-ion batteries[J]. Applied Surface Science, 2017, 399: 132-138. DOI:10.1016/j.apsusc.2016.12.043 |

| [15] |

LI Y, YANG G, DENG D R, et al. Effect of chromium coating thickness on surface adhesion of polyethylene terephthalate optical film[J]. Surfaces and Interfaces, 2021, 26: 101429. DOI:10.1016/j.surfin.2021.101429 |

| [16] |

MEHTA R, CHUGH S, CHEN Z. Enhanced electrical and thermal conduction in graphene-encapsulated Cu nanowires[J]. Nano Letters, 2015, 15(3): 2024-2030. DOI:10.1021/nl504889t |

| [17] |

TIAN G K, SHI T T, LI X Y, et al. Low resistivity and near-zero temperature drift ZrB2-Ag composite films prepared by DC magnetron co-sputtering[J]. Materials Letters, 2022, 307: 130992. DOI:10.1016/j.matlet.2021.130992 |

| [18] |

苗凤, 李春然. 溅射压强对薄膜太阳电池背电极电学性能的影响[J]. 黑龙江科技信息, 2014(35): 100-101. MIAO Feng, LI Chunran. Effect of sputtering pressure on electrical properties of the back electrode of thin film solar cells[J]. Heilongjiang Science and Technology Information, 2014(35): 100-101. |

| [19] |

FINEGAN J D, HOFFMAN R W. Stress anisotropy in evaporated iron films[J]. Journal of Applied Physics, 1959, 30(4): 597-598. DOI:10.1063/1.1702416 |

| [20] |

HOFFMAN R W. Stresses in thin films: the relevance of grain boundaries and impurities[J]. Thin Solid Films, 1976, 34(2): 185-190. DOI:10.1016/0040-6090(76)90453-3 |

| [21] |

ABADIAS G, CHASON E, KECKES J, et al. Stress in thin films and coatings: Current status, challenges, and prospects[J]. Journal of Vacuum Science & Technology A, 2018, 36(2): 020801. DOI:10.1116/1.5011790 |

| [22] |

TSENG W T, WANG Y L, NIU J. Microstructure-related resistivity change after chemical mechanical polish of Al and W thin thin films[J]. Thin Solid Film, 2000, 370: 96-100. DOI:10.1016/S0040-6090(00)00941-X |

| [23] |

TANG Wu, XU Kewei, WANG Ping, et al. Residual stress and crystal orientation in magnetron sputtering Au films[J]. Materials Letters, 2003, 57: 3101-3106. DOI:10.1016/S0167-577X(03)00004-1 |

| [24] |

RIM Y S, BAE S H, CHEN H, et al. Recent progress in materials and devices toward printable and flexible sensors[J]. Advanced Materials, 2016, 28(22): 4415-4440. DOI:10.1002/adma.201505118 |

| [25] |

金帅, 潘庆松, 卢磊. 电流密度对直流电解沉积纳米孪晶Cu微观结构的影响[J]. 金属学报, 2013, 49(5): 635-640. JIN Shuai, PAN Qingsong, LU Lei. Current density of dc electrolytic deposition of nano twin micro structure of the Cu[J]. Acta Metallurgica Sinica, 2013, 49(5): 635-640. |

| [26] |

HALL E O. High-performance lithium-ion batteries with 1.5 μm thin Cu nanowire foil as a current collector[J]. Proceedings of the Physical Society, 1951, 64(9): 747. DOI:10.1088/0370-1301/64/9/303 |

| [27] |

PETCH N J. The cleavage strength of polycrystals[J]. Journal of the Iron and Steel Institute, 1953, 174: 25-28. |

| [28] |

王玄静. 正交试验设计的应用及分析[J]. 兰州文理学院学报(自然科学版), 2016, 30(1): 17-22. WANG Xuanjing. The application of orthogonal experiment design and analysis[J]. Journal of Lanzhou Liberal Arts College Journal (Natural Science Edition), 2016, 30(1): 17-22. DOI:10.13804/j.cnki.2095-6991.2016.01.005 |

2023, Vol. 31

2023, Vol. 31