2. 中国石油集团工程技术研究院有限公司, 天津 300451

2. CNPC Engineering Technology R&D Company Limited, Tianjin 300451, China

对于常规的熔化极气体保护焊,为提高焊接效率和熔覆率,就要在提高焊接速度和送丝速度的同时提高焊接电流,导致流经焊件的电流也随之升高,极大的增加了焊接的热输入。热输入的提高会导致残余应力和变形量的增加,因此高熔敷率与低热输入之间存在一定的矛盾[1-3]。双丝三电弧焊的焊接方式是在两根焊丝与工件之间形成交替出现的主电弧,同时在两焊丝间建立第三支电弧(M弧),可将一部分电流通过M弧经另一根焊丝流出,在提高熔覆率的同时,不增高流经工件的电流,有效降低了热输入和焊接变形,因此可解决高熔敷率与低热输入之间的矛盾[4-5]。

近些年来针对双丝三电弧焊的研究主要集中于工艺及其成形机理。柴俊逸等[6]分析了不同工艺参数对焊缝成形的影响,建立了双丝三电弧焊焊缝表面轮廓数学模型。郑佳等[7]通过分析熔滴过渡特征建立了其静力平衡模型,分析了M弧电流与熔滴过渡行为的关系。Ma等[8]分析了产生飞溅的原因是M弧切换打破了电弧力和等离子体流之间的平衡。总的来说,当前尚未对双丝三电弧焊的焊接温度模型进行深入研究,并且尚不明确其热影响规律[9-14]。本文在考虑了热对流、热辐射等条件下,利用COMSOL软件建立了双丝三电弧焊的三维有限元模型。有限元温度场加载基于电弧脉冲频率的交替热源模型进行计算,并通过遗传算法对热源参数进行了迭代优化[15],研究了焊接过程中的温度场分布规律。

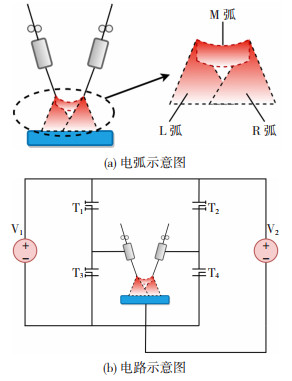

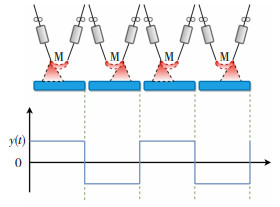

1 双丝三电弧焊焊接方法双丝三电弧焊焊接电弧如图 1(a)所示,焊接期间,由焊丝和工件之间建立的双主电弧(L弧和R弧)交替工作,同时在双丝之间建立M弧,焊接过程中任一瞬时可以认为它与双丝旁路耦合电弧焊类似,但是由于M弧的作用,此种焊接方法又解决了旁路电弧稳定性差的问题。其控制方式如图 1(b)所示,电弧由两个电源控制和4个开关控制,其中T1、T4为一组,T2、T3为一组,一组内的开关是同步控制的,开启时同时开启,关闭时同时关闭,而开启和关闭的时间比值就是占空比,通过调节占空比和频率,焊机自动调配每一组开关就可以控制焊接电弧交替工作[16-17]。

|

图 1 焊接原理示意图 Fig.1 Welding principle: (a) arc diagram; (b) circuit diagram |

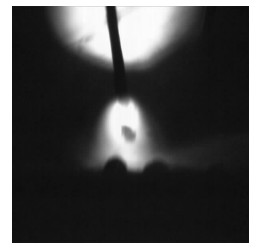

由于焊接热源主要受焊接电弧和熔滴影响,焊接电弧的形状直接影响了焊接热源的形状,本文通过高速摄像观测电弧形态,确定M弧对电弧形态的影响,用以确定仿真热源形状。以L弧为例,图 2展示了在没有建立M弧的情况下的电弧形态,可以观察到单丝脉冲焊接电弧呈高斯形态分布,其原因是脉冲焊接电弧具有极强的挺直性,焊接速度对其电弧影响比无脉冲焊接要小;图 3表示了M弧对L弧的影响,M弧电弧的吸引导致L弧靠近M弧一端的弧根面积扩大,扩大了电弧加热区域。

|

图 2 L弧电弧形态 Fig.2 L-arc pattern |

|

图 3 L+M弧电弧形态 Fig.3 L+M arc pattern |

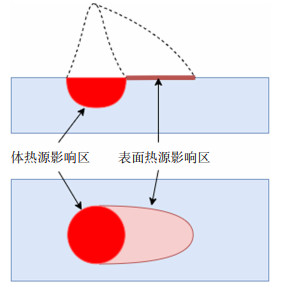

焊件的热输入主要通过两种方式进行:一部分能量是由从电弧转移到熔池表面;一部分是由过热的熔滴带入工件之中。在仿真过程中,将总的热输入分为两个部分:第一部分是脉冲主电弧带来的电弧热和熔透方向的熔滴热;第二部分是M弧致使主电弧偏转带来的电弧热量。如图 4所示,体热源影响区包括了熔滴热和电弧热,表面热源影响区只包括了电弧热。

|

图 4 热源示意图 Fig.4 Heat source diagram |

传统的热源模型一般工作轴线是与焊件垂直的,而双丝三电弧焊接过程中,焊丝与工件存在了倾角,如图 3所示其电弧形态也发生了倾斜,所以需要对其热源方程进行旋转变换,旋转后的热源轴线重新变换为焊丝轴线,经过计算体热源和表面热源的公式分别为:

| $ \begin{aligned} & q_1(x, y, z, t)=\frac{6 \sqrt{3} \eta U I}{a_1 b_1 c \pi \sqrt{\pi}} \exp \left(-\frac{3(x-v t)^2}{\left(a_1 / \cos \theta\right)^2}-\right. \\ & \left.\frac{3 y^2}{b_1^2}-\frac{3 z^2}{(c / \cos \theta)^2}\right) \end{aligned} $ | (1) |

| $ q_2(x, y, t)=\frac{6 \eta U I}{\pi a_2 b} \exp \left(-\frac{3(x-v t)^2}{a_2^2}-\frac{3 y^2}{b_2^2}\right) $ | (2) |

式中:η为热源效率;U、I分别为焊接电压和电流; a、b、c为热源形状参数;θ为焊接倾角;v为焊接速度。

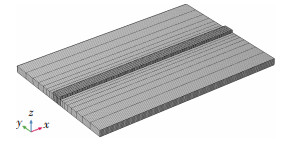

3 有限元仿真 3.1 有限元模型建模及网格划分利用COMSOL软件进行三维实体建模,几何模型对照实际的焊接工件尺寸还原,其尺寸为150 mm×100 mm×6 mm,材料为Q235钢。单元类型选择了自由六面体单元。考虑到仿真需要及计算性能对其进行了非均匀的网格划分,因靠近焊缝的区域温度场变化较大,划分了较为密集的网格,而远离焊缝区域的部分划分了较粗的网格,用以在保证计算精度的情况下节约计算时间,其划分后的模型如图 5所示。

|

图 5 有限元网格划分模型 Fig.5 Finite element mesh generation model |

仿真材料依照焊接实验材料设定,实验材料为Q235低碳钢,在进行有限元计算的过程中,采用插值函数获取计算温度所对应的参数,其参数如表 1所示。

| 表 1 材料属性 Table 1 Material properties |

为模拟焊缝金属的填充过程,利用“激活”算法,焊缝模型默认处于未激活状态,然后伴随焊接过程对其进行激活。

材料内部存在非线性热交换条件,满足其瞬态热交换的控制方程如下

| $ \rho C_p \frac{\partial T}{\partial t}+\rho C_p u \cdot \Delta T+\nabla t=Q $ | (3) |

式中:ρ为材料密度;Cp为恒压下的固体热容;u为节点定义的速度场;Q为热源;T为温度场函数;t为换热时间。

假定工件的初始温度与环境温度均为20 ℃,焊件与外界传热主要为上下表面,上表面与空气接触发生自然对流,其传热系数为15 W/(m2·K);焊接下表面与工作台接触,其传热系数为10 W/(m2·K),与外界换热控制方程如下

| $ \lambda \frac{\partial T}{\partial x}=\partial\left(T_{\mathrm{a}}-T_{\mathrm{s}}\right) $ | (4) |

式中:λ为热传导率;Ta, Ts为温度场函数。

由于双丝三电弧焊由焊接频率控制L弧和R弧交替工作,所以在热源加载时,在两个焊丝处分别加载热源,如图 6所示,建立与焊接频率相同的矩形方波y(t),y(t)>0时加载L弧热源,y(t)<0时加载R弧热源。

|

图 6 热源加载 Fig.6 Heat source loading |

焊接工艺为双丝三电弧焊接,其参数需在保证焊接速度和送丝速度的同时也保证焊接质量,避免飞溅,其工艺参数如表 2所示。

| 表 2 焊接参数 Table 2 Welding process parameters |

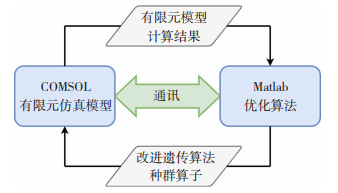

电弧焊焊接过程中涉及复杂的物理和化学现象,其数学建模用热源概念来模拟能量输入,所以热源参数的选择对焊接的数值模拟极为重要,为了获得足够的精度,选取并校准合适的热源参数不仅需要大量时间,还需要人工操作,本方法通过Maltab与COMSOL通讯联合仿真,通过遗传算法对热源参数自动寻优,遗传算法是模拟自然界遗传机制和生物进化论而形成的一种具有并行随机搜索和全局寻优能力的算法,对于非线性问题也有着较好的求解性能,通过此方法,可以大大减少人工操作寻找最佳参数的时间,具体优化方案如图 7所示。

|

图 7 优化方法 Fig.7 Optimization scheme |

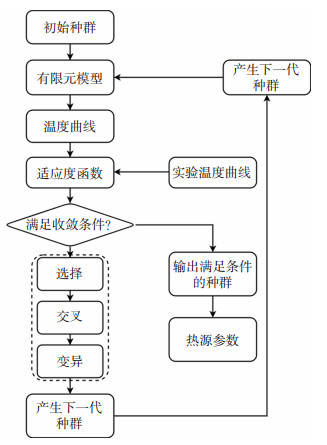

通过建立COMSOL有限元软件与Matlab的本地连接通讯,可以设置、传递、接收各项参数和模型。优化流程如图 8所示,通过Matlab遗传算法计算,将种群作为热源参数传输至有限元模型中,COMSOL接收Matlab传递的种群作为热源参数进行计算有限元模型,输出温度场数值结果再反馈到Mtalab算法模型中,通过对比实验温度曲线和数值模拟温度曲线的相似性,计算遗传算法中的适应度函数,然后判断收敛条件,不收敛则继续通过选择、交叉、变异继续生成新的种群,若收敛则输出种群作为温度场计算参数。

|

图 8 优化流程图 Fig.8 Optimization flow chart |

适应度函数用来描述种群性能的主要指标,其直接影响到遗传算法的收敛速度和结果。本文的模拟过程建议在热源模型上,且温度曲线上能直观的体现出数值模拟的准确性,所以建立有限元仿真的温度曲线与实验焊接温度曲线的对比函数作为适应度评价函数,其中温度曲线对比由弗雷歇距离算法计算。弗雷歇距离算法对有时序的曲线相似度的评价效果更好,两曲线区别越大,输出无量纲指标越大;两曲线区别越小,输出无量纲指标越小。两曲线的弗雷歇距离可表示为

| $ F(A, B)=\min\limits _{\alpha, \beta} \max\limits _{t \in\left(t_0-t_1\right)}\{d(A(\alpha(t)), B(\beta(t)))\} $ | (5) |

式中:A、B为对比曲线;α、β为对比曲线的离散化;t为遍历区间。

4.3 优化设计变量遗传算法之中采用实数编码的形式,将各项焊接热源参数作为优化变量,焊接参数包括热源效率η,椭球形状参数a、b、c,优化变量按照顺序组成染色体,则种群实数值就是对应的热源参数。每个种群代表了一组热源参数,热源参数的优化,即搜索群体中的最优个体。

4.4 算法参数及计算结果为保证精度并减少计算时间,本研究将收敛条件设为适应度函数连续3次迭代最优值相同。遗传算法参数设置如表 3所示,计算结果如表 4所示。

| 表 3 遗传算法参数 Table 3 Genetic algorithm parameters |

| 表 4 计算结果 Table 4 Calculation results |

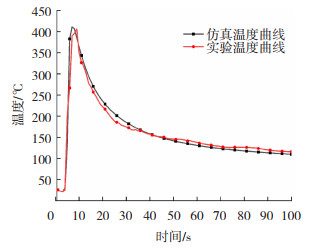

为验证该仿真模型及其优化结果的正确性,利用仿真温度曲线与实际焊接温度曲线对比的方式进行验证。选取距离熔覆层8 mm位置,对比实验和仿真的温度热循环曲线,如图 9所示,其热循环变化规律吻合度较高,温度最高值相差在5%以内,可证明利用该热源仿真温度场结果准确性较高。

|

图 9 温度曲线对比 Fig.9 Temperature curve comparison |

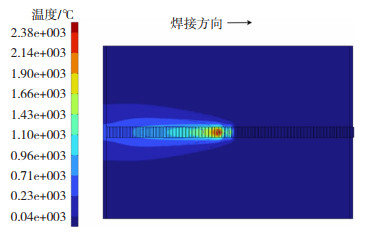

图 10所示双丝三电弧焊的仿真温度场云图,由于焊接速度较快,仿真热积累呈长椭球形状,仿真温度场沿焊缝对称分布。

|

图 10 温度云图 Fig.10 Temperature cloud map |

焊接热源前方温度明显低于焊接后方温度,焊缝区域等温线最为密集,说明此处温度梯度最大,是塑性变形及开裂最可能发生的区域。在热源经过后,随着时间的推移热量由焊缝区域向工件两端扩散。工件先经过L弧热源加热后,再经过R弧热源再次加热,同一位置出现了热累积,因此焊接最高温度出现在R弧热源位置。

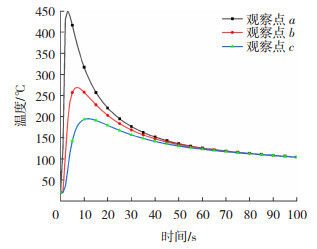

5.3 温度曲线分析为了解双丝三电弧焊热循环规律,沿焊接方向距离焊缝起始点25 mm处,在焊件表面同一截线选取3个温度测点,点位a、b、c,分别距离熔覆层7、13、18 mm,图 11表明了整个焊接过程中a、b、c 3点位置的温度变化规律。焊接开始时,热源没有移动到截面位置,所以3个温度观察点温度均为环境温度,随着焊接过程的继续,在热源移动到观察点横截面的过程中,可以看到各点温度开始升高,当热源经过观察点的时候,温度最高。同时,观察点a距离焊缝最近,温度最高,温度可达到450 ℃;观察点c距离焊缝最远,温度最低。随后,热源逐渐远离观察点,观察点温度开始逐步降低,先快速降低然后趋于平稳。

|

图 11 观测点温度曲线 Fig.11 Temperature curves at observation points |

1) 通过高速摄影观察双丝三电弧的电弧特点,建立体+面组合热源,并根据其工作频率和焊接倾角加载计算,结果表明双丝三电弧焊焊接温度场呈椭圆状分布,且最高温度出现在R弧处。

2) 利用COMSOL-Matlab联合仿真进行了温度场数值模拟,并对其热源参数利用遗传算法进行了优化,提高了计算效率,实验与仿真结果吻合度较高。

3) 通过计算温度循环曲线和温度云图,得到了双丝三电弧焊焊接过程基本的热分布规律,为优化双丝三电弧焊接工艺提供了仿真基础。

| [1] |

钟蒲, 李亮玉, 柴俊逸. 双丝焊接技术及双丝三电弧焊接稳定性研究进展[J]. 焊接, 2020(6): 38-46, 63. ZHONG Pu, LU Liangyu, CHAI Junyi. Research progress of double wire welding technology and stability of double wire triple arc welding[J]. Welding, 2020(6): 38-46, 63. DOI:10.12073/j.hj.20200601005 |

| [2] |

郑佳, 王天琪, 侯仰强, 等. 双丝电弧焊技术的研究进展与应用[J]. 焊接, 2018(6): 15-20, 65-66. ZHENG Jia, WANG Tianqi, HOU Yangqiang, et al. Research progress and application of double filament arc welding technology[J]. Welding, 2018(6): 15-20, 65-66. |

| [3] |

朱琦. 瑞凌"三电弧双丝焊接方法"TRI-ARC——引领世界双丝高效焊接的新时代[J]. 焊接, 2015(6): 8. ZHU Qi. Ruiling's "triple arc double wire welding method" TRI-ARC—leading the world to a new era of efficient double wire welding[J]. Welding, 2015(6): 8. |

| [4] |

MSLAMA A, BUIJKB M, RAIS-ROHANI. Simulation-based numerical optimization of arc welding process for reduced distortion in welded structures[J]. Finite Elements in Analysis and Design, 2014, 84: 54-64. DOI:10.1016/j.finel.2014.02.003 |

| [5] |

WEN Zhen, LI Huanhuan, QINGWang. Simulation of residual stress in aluminum alloy welding seam based on computer numerical simulation[J]. Optik, 2022, 258: 168785. DOI:10.1016/j.ijleo.2022.168785 |

| [6] |

柴俊逸. 双丝三弧焊焊缝成形机理及多道成形工艺研究[D]. 天津: 天津工业大学, 2021. CHAI Junyi. Study on the formation mechanism of double fillet triple arc welding seam and multi-pass forming process[D]. Tianjin: Tiangong University, 2021. |

| [7] |

郑佳, 李亮玉, 钟蒲, 等. 双丝三电弧焊中熔滴过渡及焊缝成形机理[J]. 焊接学报, 2019, 40(7): 31-36, 162. ZHENG Jia, LI Liangyu, ZHONG Pu, et al. Mechanism of melt drop transition and weld seam formation in double fillet triple arc welding[J]. Journal of Welding, 2019, 40(7): 31-36, 162. DOI:10.12073/j.hjxb.2019400177 |

| [8] |

MA Zhen, ZHUANG Minghui, LI Muqin. Effect of main arc voltage on arc behavior and droplet transfer in tri-arc twin wire welding[J]. Journal of Materials Research and Technology, 2020, 9(3): 4876-4883. DOI:10.1016/j.jmrt.2020.03.007 |

| [9] |

杨家健, 肖诗祥. 基于ANSYS的U肋角焊缝双丝埋弧焊热应力数值模拟[J]. 热加工工艺, 2019, 48(3): 246-250. YANG Jiajian, XIAO Shixiang. Numerical simulation of thermal stresses in double fillet submerged arc welding of U-rib fillet welds based on ANSYS[J]. Thermal Processing Technology, 2019, 48(3): 246-250. DOI:10.14158/j.cnki.1001-3814.2019.03.064 |

| [10] |

FARIASA R M, TEIXEIRAB P R F, VILARINHOA L O. An efficient computational approach for heat source optimization in numerical simulations of arc welding processes[J]. Journal of Constructional Steel Research, 2021, 176: 106382. DOI:10.1016/j.jcsr.2020.106382 |

| [11] |

陈和, 唐君才, 魏占静, 等. Tri-Arc与Tandem双丝电弧焊焊接工艺特性的对比[J]. 电焊机, 2021, 51(10): 102-106, 156. CHEN He, TANG Juncai, WEI Zhanjing, et al. Comparison of the welding process characteristics of Tri-Arc and Tandem dual wire arc welding[J]. Welding Machine, 2021, 51(10): 102-106, 156. |

| [12] |

马明豪, 张佳明, 王海东, 等. 双丝三弧焊焊接工艺研究[J]. 科技创新导报, 2020, 17(16): 101-102. MA Minghao, ZHANG Jiaming, WANG Haidong, et al. Research on double filament tri-arc welding process[J]. Science and Technology Innovation Herald, 2020, 17(16): 101-102. DOI:10.16660/j.cnki.1674-098X.2020.16.101 |

| [13] |

WANG Jianing, CHEN Xin, YANG Lifei, et al. Sequentially combined thermo-mechanical and mechanical simulation of double-pulse MIG welding of 6061-T6 aluminum alloy sheets[J]. Journal of Manufacturing Processes, 2022, 77: 616-631. DOI:10.1016/j.jmapro.2022.03.046 |

| [14] |

刘鑫, 陈华, 饶银辉, 等. 薄板T型接头双丝MAG焊接残余应力及变形有限元分析[J]. 电焊机, 2021, 51(10): 78-85, 125, 155. LIU Xin, CHEN Hua, RAO Yinhui. Finite element analysis of residual stresses and deformation in double wire MAG welding of thin plate T-joints[J]. Electric Welding Machine, 2021, 51(10): 78-85, 125, 155. |

| [15] |

张红卫, 桂良进, 范子杰. 焊接热源参数优化方法研究及验证[J]. 清华大学学报(自然科学版), 2022, 62(2): 367-373. ZHANG Hongwei, GUI Liangjin, FAN Zijie. Research and validation of welding heat source parameters optimization method[J]. Journal of Tsinghua University (Natural Science Edition), 2022, 62(2): 367-373. DOI:10.16511/j.cnki.qhdxxb.2021.25.011 |

| [16] |

张杰, 王军, 牟立婷, 等. Tri-arc双丝电弧焊堆焊工艺研究[J]. 电焊机, 2017, 47(7): 61-64. ZHANG Jie, WANG Jun, MOU Liting, et al. Research on Tri-arc double wire arc welding overlay process[J]. Electric Welding Machine, 2017, 47(7): 61-64. DOI:10.7512/j.issn.1001-2303.2017.07.13 |

| [17] |

耿正, 李少农, 魏占静, 等. Tri-Arc与Tandem双丝电弧焊的工作原理对比分析[J]. 精密成形工程, 2020, 12(4): 107-111. GENG Zheng, LI Shaonong, WEI Zhanjing, et al. Analysis of the working principle of Tri-Arc and Tandem dual filament arc welding[J]. Precision Forming Engineering, 2020, 12(4): 107-111. |

2023, Vol. 31

2023, Vol. 31