铝合金因其具有低密度、较高的比强度和比刚度,以及优良的加工性能等特点, 广泛用于航空航天、汽车、舰船等领域[1-3]。但由于铝的氧化膜仅有纳米厚度,在铝合金应用过程中容易出现氧化膜破坏现象,进而引发铝合金基体腐蚀[4-8]。为防止铝合金的表面腐蚀,通过在铝合金表面制备耐腐蚀薄膜或涂层,使铝合金和腐蚀介质隔开。目前比较成熟的表面改性技术有阳极氧化、电镀、喷涂、激光熔覆、纳米涂层等[9-10]。Li等[11]通过冷喷涂(Cold Spray),在摩擦搅拌焊接(Friction Stir Weld)AA2024-T3接头上形成涂层,改良了接头工作性能;Simoes等[12]在铝合金表面制备了一层富镁涂层,测试富镁涂层对基体的阴极保护效果,研究发现富镁涂层有效降低了点蚀坑中的阳极活性,抑制了铝合金表面的点蚀从而有效保护基体。Deyab等[13]研究了海水环境中稀土化合物CeCl3和Ce2(SO4)3对AA6061铝合金的缓蚀作用,研究表明,两种铈盐的添加扩大了钝化电位的区间,能够有效抑制AA6061的腐蚀。

然而,阳极氧化、喷涂、电镀法等传统铝合金表面改性技术所制备的涂层存在厚度相对较低、结合强度差等缺陷。随着激光技术与表面改性技术的发展,激光熔覆技术应运而生。激光熔覆技术是利用高能量密度的激光束同时熔化基体材料表面和熔覆材料,在表面制备出具有冶金结合的激光熔覆层,达到表面改性或修复的目的。与其他表面改性技术相比,激光熔覆具有适用材料广泛,基体变形小,热影响区小,结合强度高的优势[14]。

Ni基合金具有硬度高,耐磨性、耐蚀性好的优点,且与铝基体有较好的润湿性能。近年, 通过在铝合金表面制备Ni基合金涂层改善材料耐磨性及硬度的研究已取得一些进展。Wu等[15]的研究发现,在Al-Si合金表面通过激光熔覆工艺制备的WC/Ni基熔覆层,能够显著提高试样耐磨性与硬度。Liang等[16]用CO2激光器在Al-Si合金表面制备了NiCrBSi熔覆层,研究发现,熔覆层中含有大量AlNi3硬质相, 涂层显微硬度最高可达1 200HV。Al-Ni金属间化合物的生成可显著提高熔覆层的硬度和耐磨性,但铝合金基体和Ni基熔覆材料的物理性质存在较大差异,熔覆层易产生裂纹、气孔等组织缺陷[17-18]。Al基熔覆层则由于自身物化性质等原因提升程度有限,多用于激光修复等领域[19]。Meinert等[20]在6061和7075铝合金表面熔覆了4000系列铝合金,修复后的试件拉伸强度分别为原始6061-T6和7075-T651试件的61%和64%。铜和铝有较好的润湿性,铜基复合涂层热导率、耐磨性和耐腐蚀性较好,采用铜基复合材料进行铝基体激光熔覆可以有效提高铝合金表面性能。但是,由于铝合金的高反射率[21]和高热导率[22]等物理特性使得表面改性有一定难度。同时,由于金属间较大的电负性差异,铝常与其他金属在界面处生成脆性的金属间化合物,如CuAl2,AlNi等,极大地损害了涂层的结合强度与使用寿命。目前,针对铝基体激光熔覆结合界面的研究还比较匮乏,使得在铝合金表面进行铜基合金激光熔覆存在一定困难。

为改善铝基体的耐蚀性,并研究铝合金基体与铜基熔覆层的界面结合,本文采用激光熔覆技术在铝合金上制备了Ni25Cu、Ni35Cu熔覆层,通过研究熔覆层与界面组织形貌及相组成,阐述界面生长机理,并通过显微硬度测试及电化学性能测试,来表征铝基铜镍合金熔覆涂层的应用性能。

1 实验 1.1 激光熔覆本系列实验所用的基体材料是5083铝合金(西南铝业),该铝合金元素含量如表 1所示。

| 表 1 5083铝合金元素组成(质量分数/%) Table 1 Mass percentage of 5083 aluminum alloy elements |

为了降低铝基体受热膨胀与熔覆材料冷却收缩导致的内应力,在熔覆前进行铝基体的预热[23]。再通过钢丝刷打磨去除氧化皮,露出活性强的清洁表面,以利于合金熔覆层与铝合金基体的结合。同时,为防止激光的能量被镜面反射出去,造成实际功率的下降,通过艾锐盾JMJ610B手磨机打磨出一定的粗糙度。最后,使用丙酮清洗以去除铝合金基体表面油脂。

使用中科中美3 300 W光纤激光器在Ar氛围内分别熔覆Ni25Cu,Ni35Cu样品,激光参数设定如表 2所示。

| 表 2 激光熔覆实验参数 Table 2 Experimental parameters of laser cladding |

对铝基铜镍合金熔覆层样品进行线切割,以获得10 mm×10 mm×10 mm的试样。进行组织分析之前,试样熔覆层表面需用砂纸依次研磨至800、1 200目,再经抛光处理至表面光亮。最后将试样用超声波清洗仪在无水乙醇内震荡清洗5 min。

采用北达燕园微构测试中心的D/MAX-RA12 KW (日本理学)的X射线衍射仪分析试样的物相组成。实验参数为:衍射条件为Cu靶,X射线的特征波长0.154 178 nm,工作电流100 mA,电压40 kV,衍射范围:10°~100°,扫描步长0.02 (°)/s。

采用场发射扫描电子显微镜Quanta2000F(荷兰FEI公司)观察熔覆层组织与界面的背散射显微组织。通过与SEM配套的X射线能量色散谱仪(EDS, Bruker)对熔覆层中不同相以及试样截面不同位置的元素含量进行检测。

1.3 显微硬度测试利用FM-300型显微维氏硬度计(日本FT未来科技FUTURE-TECH)对熔覆层截面的显微硬度变化进行测试,显微硬度计的压头为四面锥体的金刚石压头,相对平面之间的夹角为136 °,实验时加载载荷为500 g,加载时间为15 s。实验采用平行取点法,从截面上含熔覆层一侧的表面处开始测量,每间隔100 μm测一组硬度值(距熔覆层表面相同的距离上连续测出3个硬度值,计算平均值,记为该厚度下熔覆层的硬度值)。

1.4 电化学测试用CHI660E电化学工作站(上海辰华), 采用标准三电极体系进行电化学实验。以Cu-Ni合金熔覆层表面作为工作电极,饱和甘汞电极(SCE)为参比电极,辅助电极为Pt片,测试溶液选择质量分数为3.5%的NaCl溶液。极化曲线的扫描范围为开路电压稳定值-300 mV~开路电位稳定值700 mV,扫描速率为1 mV/s,运用CHI660E电化学工作站对极化曲线进行tafel拟合处理,所有测试均在室温(20±3)℃条件下进行。

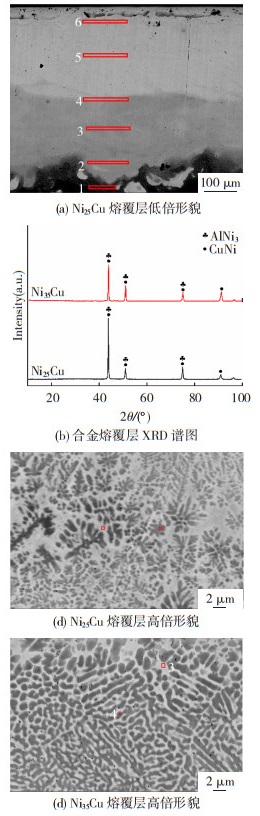

2 结果与分析 2.1 熔覆层组织形貌与物相分析图 1(a)是Ni25Cu合金熔覆层的低倍数图片,由于两种合金熔覆层为同种元素组成,故熔覆层的低倍数形貌几乎无差别,因此,本文将Ni25Cu合金熔覆层作为代表。由图 1(a)可以看到,熔覆层较为致密,无裂纹、气孔等缺陷。在激光照射过程中铝基体融化,同时Cu、Ni两种原子向基体扩散,熔覆层与基体结合处的分界线清晰可见。表 3是Ni25Cu与Ni35Cu熔覆层截面微区成分分析结果,可以看到,随着微区扩散距离的增加,Al元素的含量大幅下降。图 1 (c)和(d)分别是在Ni25Cu与Ni35Cu熔覆层深度约500 μm处拍摄的微观组织照片,图中可以看到明显的网状树枝晶。通过晶粒和晶间的EDS能谱分析可知,Al元素偏聚在树枝晶内形成了富铝相,结合图 1的XRD分析结果,并与PDF#50-1265、PDF#65-9048两张卡片比对,可以判断树枝晶主要是富铝相,即由AlNi3组成;而晶间相主要是由大量CuNi相组成。根据李亚敏等[24]的第一性原理与生成热计算,AlNi3的生成热最低,说明在激光熔覆过程中AlNi3最易形成,且可以稳定存在。AlNi3具有高温塑性和分散强化作用,其存在可以有效缓解熔覆层因热膨胀系数不同导致的热应力对性能的危害,极大改善熔覆层的力学性能。

|

图 1 熔覆层的组织形貌 Fig.1 Microstructure of cladding layer: (a) section of Ni25Cu cladding layer; (b) phase composition of cladding layer; (c) microstructure of Ni25Cu cladding layer; (d) microstructure of Ni35Cu cladding layer |

| 表 3 图 1(a)中铜镍合金熔覆层截面微区元素含量(质量分数/%) Table 3 Element content in microzone of Cu-Ni alloy cladding layer section in fig. 1 (a) (wt.%) |

AlNi3的生成放出大量热量[25-26],导致固液界面温度较周围液相高,形成负温度梯度,此时液相处于过冷状态,富铝相(AlNi3)形核并向液相生长。在过冷度更大的液相中,这些晶枝又延伸出二次枝晶和三次枝晶。最后,枝晶间由于贫铝停止生长,CuNi相相互连接形成网状结构。通过表 4的微观组织微区成分对比可以发现,无论是富铝相还是贫铝相,Ni25Cu合金熔覆层Al元素含量都要高于Ni35Cu,元素偏聚更严重,所以Ni25Cu合金熔覆层的富铝相相较于Ni35Cu合金熔覆层的富铝相更为粗大。

| 表 4 图 1(c)、(d)中铜镍合金熔覆层微区元素含量(质量分数/%) Table 4 Element content in microstructure microzone of Cu-Ni alloy cladding layer in fig. 1 (c), (d) (wt.%) |

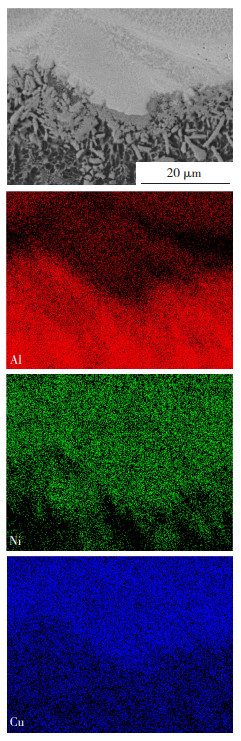

图 2是Ni25Cu熔覆层与铝基体结合处面扫描结果,可以看到铝元素随结合界面有明显的上渗趋势,与前文表 3所述相符。Ni元素与Cu元素受重力作用向下扩散。其中,Ni元素扩散的整体较为均匀。这是因为Ni元素的扩散能力较强,穿过界面与Al元素形成了Al3Ni2或AlNi等相。

|

图 2 Ni25Cu熔覆层与铝基体结合处面扫描 Fig.2 Scanning of the interface between Ni25Cu cladding layer and aluminum matrix |

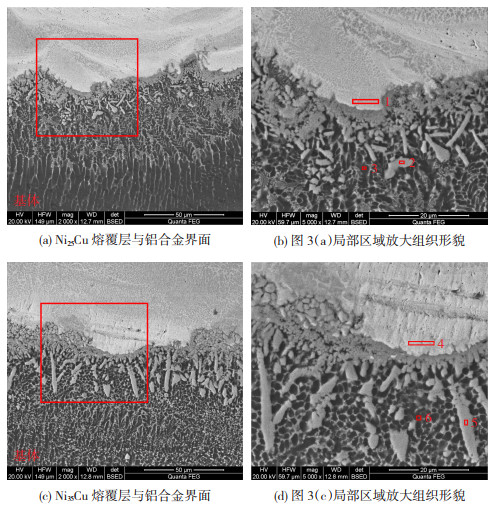

由图 3可知,在铜镍合金熔覆层和铝合金基体间可以清晰地观察到结合区的存在,说明在激光熔覆过程中两种不同的材料形成了良好的冶金结合,界面无裂纹孔洞等缺陷。一方面因为金属镍与铜晶格结构相同、热膨胀系数等物理性质相近,可形成无限固溶体,熔覆材料具有自熔性[27];另一方面,Ni/Cu元素与Al具有良好的相容性,易形成稳定的金属间化合物,提升了结合强度。结合区中,纵向生长的细长树枝晶较为明显,在熔覆层底部出现该特征方向生长的树枝晶组织可以由非平衡凝固理论来解释,取决于熔池凝固过程的成分过冷和G/R(G和R分别代表温度梯度和凝固速度)。熔覆粉末进入激光束,与少量基体材料同时被快速熔化,形成熔池。熔体是由融化的粉体与基体铝薄层(铝的熔点较低, 为660.32 ℃) 混合组成,成分与基体相近,与铝基体的润湿性良好,同时部分镍铜也因密度较大下沉,对基体有一定的稀释作用。铝基体具有良好的热导性,在激光束移开后,凝固快速进行,对应表 5中各元素含量,富铜(镍)相熔点高,因此, 先过冷而结晶,沿着温度梯度,即垂直于界面向下生长形成棒状组织。

|

图 3 样品熔覆层与铝基体结合界面 Fig.3 Interface between sample cladding layer and aluminum matrix: (a) interface between Ni25Cu cladding layer and aluminum alloy; (b) fig. 3 (a) magnified tissue morphology in local areas; (c) interface between Ni35Cu cladding layer and aluminum alloy; (d) fig. 3 (c) magnified tissue morphology in local areas |

| 表 5 图 3中各微区元素含量(质量分数/%)及相组成 Table 5 Element contents of each microzone and phase composition in fig. 3(wt.%) |

随着温度下降及晶间溶质的再分配,富铝相在晶间形核并生长。富铜(镍)相与富铝相二者形成微观咬合作用,增强了熔覆层与基体的结合。熔池内的固液界面向上部推进,凝固速度快速增加,即R值迅速增大;此外,熔池内部G值快速降低,同时,过快的凝固速度限制了元素扩散而出现成分过冷,导致树枝晶的形成。而熔覆层底部区域的热量主要向基体方向传递,由于其生长方向与最大热量传递方向相反,因此,底部树枝晶组织呈垂直于熔池底部(激光熔覆层/基体交界面)方向。

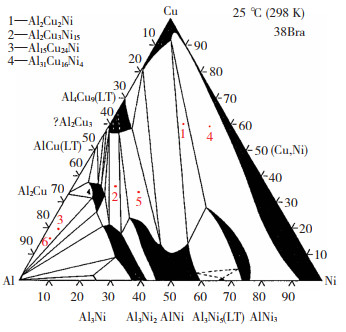

不同镍铜含量的熔覆层界面结合区也有成分和形貌的差异。依据图 4中Al-Cu-Ni三元相图[28]的25 ℃截面图可以推断,Ni35Cu样品结合区的粗大棒状组织由Al4Cu9+AlNi两相组成,Ni25Cu样品的结合区短棒状组织是由Al4Cu9+Al3Ni2两相组成。由于Cu与Ni元素的扩散,使得基体部分组织由Al2Cu+τ+Al三相组成。τ相在常温下的结构式为Al31Cu16Ni4,晶体结构是由基本菱面体单位(变形的CsCl型立方体)沿三重轴堆叠而成的[29]。可以推断, 在合金熔覆层受到剪切作用时,纵向更为粗大的树枝晶与更大的缺陷程度带来了更大的应力集中与开裂倾向。更均匀细小的组织标志着更小的晶粒尺寸,细化的晶粒导致晶界体积比增加,使偏析元素峰值浓度降低,并且能够缓解热应力带来的影响,从而降低开裂倾向。此外,细化的晶粒尺寸也促进了晶间填充效应,调节快速凝固中所产生的应变,有效地避免了热裂纹的产生[30]。

|

图 4 Al-Cu-Ni三元相图的25 ℃等温截面图[28] Fig.4 Isothermal cross section of Al-Cu-Ni ternary phase diagram at 25 ℃[28] |

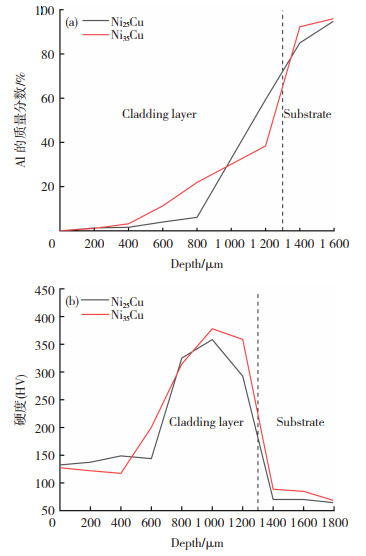

图 5(a)为样品截面中Al元素成分曲线,图 5(b)为Ni25Cu熔覆层截面与Ni35Cu熔覆层截面的硬度测试结果。

|

图 5 Al元素成分曲线(a)与合金熔覆层硬度曲线(b) Fig.5 Al element composition curve (a) and hardness curve (b) |

由图 5可以看到,铜镍合金熔覆层硬度最高可达380HV,而且,熔覆层硬度随着铝的向上扩散呈现一定的规律,结合图 1(b)的XRD物相分析,在熔覆层表层0~400 μm深处,由于扩散距离太远,此区域Al元素比较少,几乎全部为CuNi相。

由于CuNi相较软,硬度提升效果一般,但在400~1 200 μm处,由于形成了大量AlNi3等硬质相,涂层硬度得到了很大提升。在1 400 μm之后的基体区域,由于少部分硬质相的出现,此区域的硬度稍高于铝合金,随着Al元素含量提升至最大值,硬度也降至最低值。

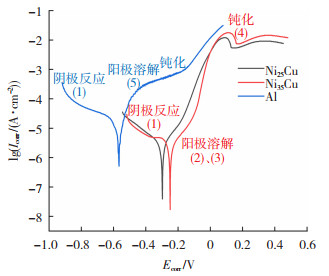

2.4 电化学性能分析图 6是铝基体与含熔覆层的样品的极化曲线,可以看到极化曲线有相似的特征,随着电位的增加,电流密度逐渐降低,达到最低点,这一阶段铝基体与铜镍合金熔覆层样品均发生阴极反应。

|

图 6 Ni25Cu、Ni35Cu合金熔覆层与铝合金基体的极化曲线 Fig.6 Polarization curves of Ni25Cu, Ni35Cu alloy cladding layer and aluminum alloy matrix |

| $ \mathrm{O}_2+2 \mathrm{H}_2 \mathrm{O}+4 \mathrm{e}^{-} \rightarrow 4 \mathrm{OH}^{-} $ | (1) |

随着电位的增加,熔覆层样品无明显的钝化。电流密度迅速增大,进入活性溶解区。在活性溶解区,电势、电流均逐渐增大。此阶段熔覆层样品发生阳极反应[31-32]。

| $ \mathrm{Cu} \rightarrow \mathrm{Cu}^{+}+\mathrm{e}^{-} $ | (2) |

| $ \mathrm{Cu}^{+}+2 \mathrm{Cl}^{-} \rightarrow \mathrm{CuCl}_2^{-} $ | (3) |

| $ 2 \mathrm{CuCl}_2^{-}+2 \mathrm{OH}^{-} \rightarrow \mathrm{Cu}_2 \mathrm{O}+\mathrm{H}_2 \mathrm{O}+4 \mathrm{Cl}^{-} $ | (4) |

与此同时,此阶段的铝基体出现钝化现象,对应着氧化膜的出现。反应式为

| $ 2 \mathrm{Al}+6 \mathrm{OH}^{-} \rightarrow \mathrm{Al}_2 \mathrm{O}_3+3 \mathrm{H}_2 \mathrm{O}+6 \mathrm{e}^{-} $ | (5) |

在较高阳极极化电位下,铜镍合金熔覆层样品有钝化行为,说明阳极反应产物Cu2O覆盖在铜镍合金表面,抑制了腐蚀。相对而言,此阶段的铝基体样品的Al2O3膜被破坏,因此电流密度持续增加。

通常,自腐蚀电位越正,合金的腐蚀倾向越小;自腐蚀电流密度越小,表示合金的腐蚀速度越慢,二者综合表示合金的耐腐蚀性能。表 6是根据极化曲线Tafel外推法拟合得到的结果,可以看到,Ni25Cu样品与Ni35Cu样品的自腐蚀电位相近,Ni25Cu样品的自腐蚀电流密度稍大于Ni35Cu。Yang等[33]的研究中同样发现,随着Ni元素含量的提升,铜镍合金的耐蚀性提升。相比于铝基体,可以发现两种铜镍合金熔覆层的自腐蚀电位都发生了正移,自腐蚀电流密度也显著降低。这都说明铜镍合金熔覆层具有优异的耐腐蚀性能。

| 表 6 Ni25Cu、Ni35Cu合金熔覆层和铝基体的自腐蚀电流密度与自腐蚀电位 Table 6 Self-etching current density and self-etching potential of Ni25Cu, Ni35Cu and aluminum matrix |

铜镍合金在海水中的耐蚀性很大程度上取决于表面生成的腐蚀产物膜[34]。保护膜为黄绿色(橄揽绿色)或黄铜色,薄而均匀,致密完整,附着力强。其主要成分为致密的Cu2O。然而,Cu2O作为p型半导体,结构有一些缺陷。Ni元素主要以NiO/Ni(OH)2形式存在于保护膜内。镍离子的掺杂作用可有效改善保护膜的性能[32]。目前比较一致的看法是: Ni2+占据了点阵结构中的阳离子空位或取代晶格节点上的Cu+,从而减少了阳离子通道,增加了对离子和电子的阻力。而且NiO/Ni(OH)2也可作为稳定的阴极阻化剂。在Ni2+与NiO/Ni(OH)2的综合作用下,熔覆层表面形成良好保护性的腐蚀产物层,有效增强了保护膜的耐蚀作用,大幅提升铝合金在海水中的耐蚀性。

3 结论1) 采用激光熔覆技术在5083铝合金表面制备了Ni25Cu和Ni35Cu熔覆层。熔覆层由大量富铝枝晶和贫铝晶间相组成。枝晶主要是AlNi3相,晶间相由CuNi相组成。且由于Ni25Cu合金熔覆层的铝元素较多,元素偏聚更严重,因此,Ni25Cu合金熔覆层的枝晶相较于Ni35Cu合金熔覆层的枝晶更为粗大。

2) 熔覆层与基体结合良好。结合区有许多垂直生长的棒状组织。Ni35Cu熔覆层与铝合金基体的结合区为粗大棒状组织,根据各元素含量判断由AlNi和Al4Cu9两相组成;Ni25Cu熔覆层与铝合金基体的结合区的棒状结构更加均匀和细小,由Al3Ni2(δ相)和Al4Cu9两相组成。

3) 由于AlNi3硬颗粒的弥散硬化,使熔覆层的硬度大大提高。电化学测试结果表明,铜镍合金熔覆层具有比5083铝合金更高的腐蚀电位和更小的自腐蚀电流密度,可有效提高5083铝合金在环境中的耐腐蚀性。

| [1] |

ZHU Hongzheng, YUE Longfei, CHEN Zhuang, et al. Fabrication and characterization of self-assembled graphene oxide/silane coatings for corrosion resistance[J]. Surface and Coatings Technology, 2016, 304: 76-84. DOI:10.1016/j.surfcoat.2016.07.002 |

| [2] |

ABREU C M, CRISTÓBAL M J, FIGUERO R, et al. Wear and corrosion performance of two different tempers (T6 and T73) of AA7075 aluminium alloy after nitrogen implantation[J]. Applied Surface Science, 2015, 327: 51-61. DOI:10.1016/j.apsusc.2014.11.111 |

| [3] |

ZHOU Bin, ZHANG Chi, YANG Li, et al. Corrosion behaviour and mechanism of 6082 aluminium alloy in NaCl and Na2SO4 etchants[J]. Materials and Corrosion, 2019, 71: 392-400. DOI:10.1002/maco.2019.11.85 |

| [4] |

LI Shengxi, KHAN H, HIHARA L H, et al. Marine atmospheric corrosion of Al-Mg joints by friction stir blind riveting[J]. Corrosion Science, 2016, 111: 793-801. DOI:10.1016/j.corsci.2016.05.009 |

| [5] |

CANEPA E, STIFANESE R, MEROTTO L, et al. Corrosion behaviour of aluminium alloys in deep-sea environment: A review and the KM3NeT test results[J]. Marine Structures, 2018, 64: 271-284. DOI:10.1016/j.marstruc.2018.02.006 |

| [6] |

CUI Zhongyu, LI Xiaogu, MAN Cheng, et al. Corrosion behavior of field-exposed 7A04 aluminum alloy in the xisha tropical marine atmosphere[J]. Journal of Materials Engineering and Performance, 2015, 24(8): 2885-2897. DOI:10.1007/s11665-015-1571-5 |

| [7] |

ZHAO Qiyue, GUO Chuang, NIU Keke, et al. Long-term corrosion behavior of the 7A85 aluminum alloy in an industrial-marine atmospheric environment[J]. Journal of Materials Research Technology, 2021, 12(4): 1350-1359. DOI:10.10016/j.jmrt.2021.03.085 |

| [8] |

PIDAPARTI R M, PATEL R R. Correlation between corrosion pits and stresses in Al alloys[J]. Materials Letters, 2008, 62(30): 4497-4499. DOI:10.1016/j.matlet.2008.08.013 |

| [9] |

SILVA C M, BLAWERT C, SCHARNAGL N, et al. Cathodic protection of mild steel using aluminium-based alloys[J]. Materials, 2022, 15(4): 1301. DOI:10.3390/ma15041301 |

| [10] |

LIU Ying, CAO Huaijie, CHEN Shougang, et al. Ag nanoparticle-loaded hierarchical superamphiphobic surface on an Al substrate with enhanced anticorrosion and antibacterial properties[J]. The Journal of Physical Chemistry C, 2015, 119(45): 25449-25456. DOI:10.1021/acs.jpcc.5b08679 |

| [11] |

LI N, LI W, YANG X, et al. An investigation into the mechanism for enhanced mechanical properties in friction stir welded AA2024-T3 joints coated with cold spraying[J]. Applied Surface Science, 2018, 439: 623-631. DOI:10.1016/j.apsusc.2018.01.049 |

| [12] |

SIMOES A M, BATTOCCHI D, TALLMAN D E, et al. SVET and SECM imaging of cathodic protection of aluminium by a mg-rich coating[J]. Corrosion Science, 2007, 49(10): 3838-3849. DOI:10.1016/j.corsci.2007.03.045 |

| [13] |

DEYAB M A, ABD ElRehim S S, HASSAN H H, et al. Impact of rare earth compounds on corrosion of aluminium alloy (AA6061) in the marine water environment[J]. Journal of Alloys and Compounds, 2020, 820: 153428. DOI:10.1016/j.jallcom.2019.153428 |

| [14] |

ANAS A S, AVANISH K D. Recent trends in laser cladding and surface alloying[J]. Optics and Laser Technology, 2021, 134: 106619. DOI:10.1016/j.optlastec.2020.106619 |

| [15] |

WU Xiaoquan, YAN Hong, XIN Yong, et al. Microstructure and wear properties of Ni-based composite coatings on aluminium alloy prepared by laser cladding[J]. Rare Metal Materials and Engineering, 2020, 49(8): 2574-2582. DOI:10.1016/j.jmatprotec.2017.09.028 |

| [16] |

LIANG G Y, SU J Y. The microstructure and tribological characteristics of laser-clad Ni-Cr-Al coatings on aluminium alloy[J]. Materials Science and Engineering A, 2000, 290(1-2): 207-212. DOI:10.1016/S0921-5093(00)00894-7 |

| [17] |

WANG Chenlei, GAO Yuan, ZENG Zhichao, et al. Effect of rare-earth on friction and wear properties of laser cladding Ni-based coatings on 6063Al[J]. Journal of Alloys and Compounds, 2017, 727: 278-285. DOI:10.1016/j.jallcom.2017.08.101 |

| [18] |

LIANG Chaojie, WANG Chenlei, ZHANG Kexiang, et al. Nucleation and strengthening mechanism of laser cladding aluminium alloy by Ni-Cr-B-Si alloy powder based on rare earth control[J]. Journal of Materials Processing Tech, 2021, 294: 117145. DOI:10.1016/j.jmatprotec.2021.117145 |

| [19] |

WANG An, WANG Hongze, WU Yi, et al. H3D printing of aluminium alloys using laser powder deposition: a review[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116: 1-37. DOI:10.1007/s00170-021-07440-5 |

| [20] |

MEINERT J, KENNETH C, PATRIC B. Refurbishment of aluminium alloys by laser cladding[C]//International Congress on Applications of Lasers & Electro-Optics, 1999 (1): F49-F57. DOI: 10.2351/1.5059284

|

| [21] |

ZHANG Jinliang, SONG Bo, WEI Qingsong, et al. A review of selective laser melting of aluminium alloys: Processing, microstructure, property and developing trends[J]. Journal of Materials Science Technology, 2019, 35(2): 270-284. DOI:10.1016/j.jmst.2018.09.004 |

| [22] |

HURLY J J. Thermophysical properties of gaseous CF4 and C2F6 from speed-of-sound measurements[J]. Int J Thermophys, 1999, 20(2): 455-484. DOI:10.1007/s10765-005-0001-6 |

| [23] |

崔权维. 激光熔覆IN718镍基高温合金组织演变规律及性能调控研究[D]. 乌鲁木齐: 新疆大学, 2022. CUI Quanwei. Research on microstructure evolution and property control of laser cladding for inconel 718 nickel-base superalloy[D]. Wulumuqi: Xinjiang University, 2022. DOI: 10.27429/d.cnki.gxjdu.2021.000988 |

| [24] |

李亚敏, 江璐, 赵旺, 等. 铜掺杂对γ'相影响的第一性原理研究[J]. 材料导报, 2019, 33(18): 3085-3088. LI Yaming, JIANG Lu, ZHAO Wang, et al. First-principle study of the effects of cu doped on γ' phase[J]. Materials Reports, 2019, 33(18): 3085-3088. DOI:10.11896/cldb.18080018 |

| [25] |

王晓峰, 赵瑞山, 谌志伟. 氩弧熔覆NiCrWCAl合金涂层组织结构与性能研究[J]. 稀有金属与硬质合金, 2018, 46(3): 13-18. WANG Xiaofeng, ZHAO Ruishan, CHEN Zhiwei. Research on microstructure and properties of NiCrWCAl alloy coating fabricated by argon arc cladding[J]. Rare Metals and Cemented Carbides, 2018, 46(3): 13-18. DOI:CNKI:SUN:XYJY.0.2018-03-004 |

| [26] |

任江伟, 李东. 纳米晶Ni3Al低温退火时的组织转变[J]. 金属热处理, 2016, 41(6): 63-67. REN Jiangwei, LI Dong. Microstructure evolution of Ni3Al nanocrystal during low temperature annealing[J]. Heat Treatment of Metals, 2016, 41(6): 63-67. DOI:10.13251/j.issn.0254-6051.2016.06.015 |

| [27] |

魏广玲, 潘学民. 6061铝合金激光熔覆铜基复合涂层组织及磨损性能[J]. 特种铸造及有色合金, 2010, 30(4): 372-375, 292. WEI Guangling, PAN Xuemin. Microstructure and wear resistance of Cu-based composite coating on 6061 aluminum alloy by laser cladding[J]. Special Casting & Nonferrous Alloys, 2010, 30(4): 372-375, 292. DOI:10.3870/tzzz.2010.04.028 |

| [28] |

张启运, 庄鸿寿. 三元合金相图手册[M]. 北京: 机械工业出版社, 2011.

|

| [29] |

陆学善, 章综. 铝、铜、镍三元合金系中τ相的晶体结构变迁[J]. 物理学报, 1957(2): 150-177. LU Xueshan, ZHANG Zong. Crystal structure changes in the τ-phase of Al-Cu-Ni alloys[J]. Acta Physica Sinica, 1957(2): 150-177. DOI:CNKI:SUN:WLXB.0.1957-02-004 |

| [30] |

李红, 闫维嘉, 张禹, 等. 先进航空材料焊接过程热裂纹研究进展[J]. 材料工程, 2022, 50(2): 50-61. LI Hong, YAN Weijia, ZHANG Yu, et al. Research progress of hot crack in fusionwelding of advanced aeronautical materials[J]. Journal of Materials Engineering, 2022, 50(2): 50-61. DOI:10.11868/j.issn.1001-4381.2021.000676 |

| [31] |

陆菁, 武家艳. 铜镍合金的研究及其应用综述[J]. 有色金属材料与工程, 2020, 41(3): 55-60. LU Jing, WU Jiayan. Review on research and application of Cu-Ni alloys[J]. Nonferrous Metal Materials and Engineering, 2020, 41(3): 55-60. DOI:10.13258/j.cnki.nmme.2020.03.009 |

| [32] |

MA A L, JIANG S L, ZHENG Y G, et al. Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: Composition/structure and formation mechanism[J]. Corrosion Science, 2015, 91: 245-261. DOI:10.1016/j.corsci.2014.11.028 |

| [33] |

YANG Fenfen, KANG Huijun, Guo Enyu, et al. The role of nickel in mechanical performance and corrosion behaviour of nickel-aluminium bronze in 3.5wt.% NaCl solution[J]. Corrosion Science, 2018, 139: 333-345. DOI:10.1016/j.corsci.2018.05.012 |

| [34] |

曹青敏, 刘岩, 刘斌, 等. 铜镍合金在海水冲刷条件下的腐蚀行为与机理研究进展[J]. 中国材料进展, 2022, 41(5): 398-406. CAO Qinming, LIU Yan, LIU Bing, et al. Progress in the study of corrosion behavior and mechanism of Copper-nickel alloys under seawater erosion condition[J]. Materials China, 2022, 41(5): 398-406. DOI:10.7502/j.issn.1674-3962.202007007 |

2023, Vol. 31

2023, Vol. 31