Ti基非晶合金/SiC陶瓷骨架复合材料作为一种新型的金属/陶瓷复合材料,与传统的金属/陶瓷复合材料存在明显不同。传统的金属/陶瓷复合材料多为颗粒增强结构或纤维增强结构[1],而Ti基非晶合金/SiC陶瓷骨架复合材料为三维连通网状结构[2-4]。在三维连通网状结构中,陶瓷相与金属相均能承受载荷、传递载荷,能够更好地综合利用两相的力学性能。这种三维连通网络结构的几何结构和受力情况非常复杂,复合材料中两相的变形与断裂特征,与两相各自的变形与断裂特征既有差别又有联系。

已有研究表明,非晶合金在高应变速率下表现出应变速率软化效应[5],董金磊[6]在研究镧基非晶复合材料时发现,其在高应变速率下发生韧脆转变。相互矛盾的研究结果表明,影响非晶合金应变速率效应的因素很多,如化学成分与制备工艺[7]、试样尺寸与形状[8]、局部微观结构[9]、自由体积[10]等。

非晶俗称金属玻璃,通常具有硬脆性,但钛基非晶合金具有一定的强韧性,杨玉婧[11]采用非自耗电弧炉熔炼与水冷铜模吸铸相结合的技术,制备出具有高强度和良好延展性能的Ti基非晶复合材料。

目前,国内外学者在制备方法、化学性能、力学性能等方面对非晶合金进行了研究,但对于非晶复合材料动态压缩力学行为的研究较少。本文测试了Ti基非晶合金/SiC陶瓷骨架复合材料的动态压缩力学行为,并将复合材料与Ti非晶母材进行对比研究,以期为Ti非晶及其复合材料的工程应用提供理论基础。

1 实验 1.1 试件制作Ti基非晶合金的母合金由高纯度(纯度大于99.8%)的Ti、Zr、Cu、Ni、Be块体磨去氧化层,按原子比Ti40Zr25Cu9Ni8Be18进行配置,在惰性气氛保护Ti吸收下,使用电弧熔炼铜模吸铸法,用高真空电弧熔炼3~4次制得[12]。

使用压力-浸渗-快凝法(渗流铸造法)[13],在真空压力渗透作用下,将母合金渗入预制的3种不同孔隙率[14](骨架I: 30.86%、骨架II:18.14%、骨架III:15.28%)的SiC陶瓷骨架孔洞中,获得Ti基非晶合金/SiC陶瓷骨架复合材料,同时对复合材料进行编号:I型SiC陶瓷骨架对应A型复合材料,II型SiC陶瓷骨架对应B型复合材料,III型SiC陶瓷骨架对应C型复合材料。

采用电火花线切割技术对Ti基非晶合金及其复合材料进行加工,制备出直径和长度均为5 mm的圆柱体。

1.2 表征和测试采用带有能谱(EDS)S480型场发射扫描电镜(SEM)观察试样微观组织以及断口形貌;利用Rigaku D/Max-rA X射线衍射仪(Cu kα)对纯Ti基非晶合金以及复合材料进行相分析;用Skyscan1172型三维显微断层扫描系统(CT扫描系统)观测动态压缩后复合材料的微观组织;采用分离式霍普金森压杆(SHPB)[15]实验装置对试样进行室温轴向动态压缩力学性能测试。

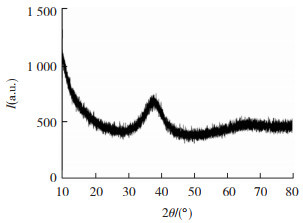

2 动态压缩力学性能 2.1 Ti基非晶合金图 1为Ti基非晶合金的X射线衍射曲线,可以看到,曲线呈馒头峰状,无明显的特征峰,表明实验制得的Ti基非晶合金为完全非晶结构。

|

图 1 Ti基非晶合金的X射线衍射曲线 Fig.1 X-ray diffraction curves of Ti-based amorphous alloys |

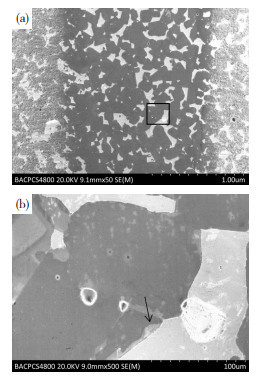

图 2为不同孔隙率SiC陶瓷骨架的扫描电镜照片,通过比较可以看出,骨架I的孔径明显大于骨架III,这与理论上孔径随着孔隙率的降低而降低是一致的。

|

图 2 SiC陶瓷骨架的原始微观形貌 Fig.2 Original microstructure of SiC ceramic framework: (a) framework I; (b) framework III |

利用SHPB实验装置对Ti基非晶合金试样进行动态压缩实验,应变速率分别为1 800、1 982、2 400 s-1,实验结果如表 1所示。

| 表 1 Ti基非晶合金动态压缩实验结果 Table 1 Experimental results of dynamic compression of Ti-based amorphous alloys |

由表 1可知,Ti基非晶合金的动态抗压强度在应变速率为1 800 s-1时最高,为1 825 MPa,其抗压强度随应变速率的上升逐渐下降,应变速率为2 400 s-1时的抗压强度为1 350 MPa。随着应变速率的增加,应力下降的幅度逐渐变小。由此可见,Ti基非晶合金在动态压缩的应变速率范围内表现出明显的负应变速率效应,即应变速率软化。关于非晶合金应变速率效应的认识,目前还没有比较统一的说法,其中的一种解释是:在高应变速率下,非晶合金内部自由体积的产生速度高于其湮灭速度,使得自由体积过剩,过剩的自由体积聚集在剪切变形区,降低了剪切区内黏度,产生不均匀变形[16]。不均匀变形将使非晶合金的局部变形量大于整体变形量,导致非晶合金在整体应力较低和应变较小的情况下,由于局部变形量过大而失效。

图 3为Ti基非晶合金在不同应变速率下的应力-应变曲线。由图 3可知,Ti基非晶合金在动态压缩应力-应变曲线上未出现屈服现象,无明显的宏观塑性变形阶段,表现为完全弹性变形,断裂应变约为1.2%~2.0%。

|

图 3 Ti基非晶合金动态压缩应力-应变曲线 Fig.3 Stress-strain curves of Ti-based amorphous alloys under dynamic compression |

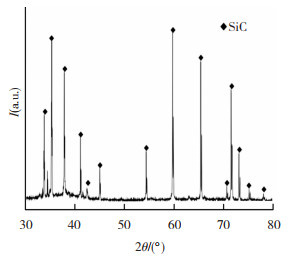

图 4为Ti基非晶合金/SiC陶瓷骨架复合材料的X射线衍射曲线,在曲线中只发现了SiC相的特征峰,并未发现其他晶体的特征峰,表明复合材料中的Ti基合金均为非晶相,且Ti基非晶合金与SiC陶瓷并未生成新相。

|

图 4 Ti基非晶合金/SiC陶瓷骨架复合材料X射线衍射曲线 Fig.4 X-ray diffraction curves of Ti-based amorphous alloy/SiC ceramic framework composites |

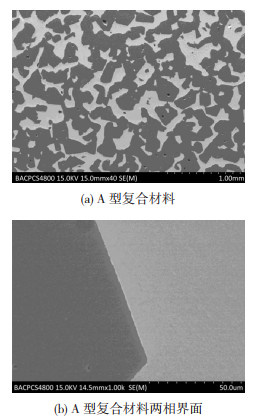

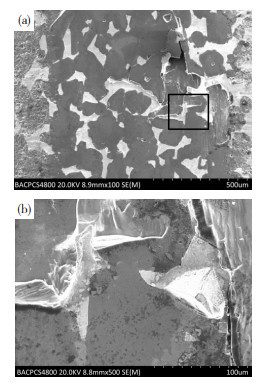

图 5为A型Ti基非晶合金/SiC陶瓷骨架复合材料的扫描电镜照片,其中深色部分为SiC相,浅色部分为Ti基非晶相,可以看到复合材料中各相分布均匀,Ti基非晶合金填充在SiC骨架之中,形成两相各自连通、相互嵌套的网状结构。

|

图 5 Ti基非晶合金/SiC陶瓷骨架复合材料表面形貌 Fig.5 Surface morphology of Ti-based amorphous alloy/SiC ceramic framework composites: (a) type A composite; (b) two-metallurgical interface of type A composite |

将具有不同SiC陶瓷骨架孔隙率的Ti基非晶合金/SiC陶瓷骨架复合材料按表 2编号,进行动态压缩实验,应变速率和实验结果见表 2。由表 2可以看到:Ti基非晶合金/SiC陶瓷骨架复合材料的动态抗压强度随SiC含量的增加而升高,随应变速率的升高也同样升高;C型复合材料的动态抗压强度在应变速率为3 358 s-1时达到最高值1 664 MPa。

| 表 2 Ti基非晶合金/SiC陶瓷骨架复合材料动态压缩实验结果 Table 2 Experimental results of Ti-based amorphous alloy/SiC ceramic framework composites |

在应变速率为2 400 s-1时,C型复合材料的动态抗压强度高于1 479 MPa,在此应变速率下对应的Ti基非晶合金的动态抗压强度为1 350 MPa,表明在较高的应变速率下,复合材料的动态抗压强度比Ti基非晶合金高。当应变速率较低,如应变速率为1 800 s-1时,C型复合材料的抗压强度低于1 479 MPa,而Ti基非晶合金的抗压强度高达1 800 MPa。可见当应变速率较低时,复合材料的动态抗压强度低于Ti基非晶合金。这是由于复合材料中的SiC陶瓷骨架与Ti基非晶合金在动态压缩条件下,具有不同的应变速率效应所致。在动态压缩条件下,SiC陶瓷骨架会表现出正的应变速率效应,而Ti基非晶合金会表现出负的应变速率效应。二者构成的复合材料中,体积分数占80%以上的成分为SiC相,复合材料的应变速率效应是两相的耦合效应,整体表现为应变速率硬化。SiC陶瓷具有高硬度,高熔点,耐磨性好[17],应变速率越高,SiC对复合材料动态抗压强度的贡献越大。应变速率较低时,复合材料的强度将低于Ti基非晶合金的强度;当应变速率超过某一临界值时,复合材料的强度将超过Ti基非晶合金。

在复合材料制备过程中,Ti基非晶合金对SiC陶瓷骨架中“弱点”等缺陷的修复,减少了复合材料中的应力集中,使复合材料在较低应力时不会在局部产生较高的应力,避免了复合材料在较低应力下因局部失效而导致复合材料整体失效,提高了复合材料的抗压强度。

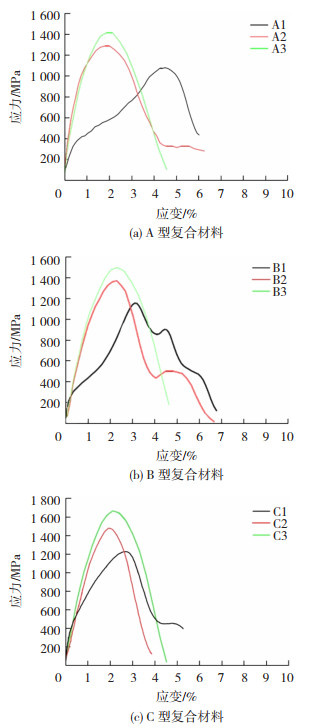

图 6为Ti基非晶合金/SiC陶瓷骨架复合材料的动态压缩应力-应变曲线。

|

图 6 Ti基非晶合金/SiC陶瓷骨架复合材料动态压缩应力-应变曲线 Fig.6 Stress-strain curves of Ti-based amorphous alloy/SiC ceramic framework composites under dynamic compression: (a) type A composite; (b) type B composite; (c) type C composite |

由图 6可以看到,复合材料仅发生弹性变形,无塑性变形,断裂应变在2.0%~4.7%。变形量随应变速率的提高,呈现先减小,随后略微增加的规律,说明复合材料的弹性随应变速率的增加将逐渐升高,而当应变速率达到一定值时,其弹性将维持在某一水平附近。在较低应变速率时,其变形量不低于Ti基非晶合金与SiC陶瓷骨架各自的变形量,将产生更大的弹性变形。

由此推断,具有三维连通网络结构的Ti基非晶合金/SiC陶瓷骨架复合材料在动态加载条件下,两相相互制约,相比弥散型复合材料,能够使复合材料整体的变形更加均匀,限制了各自相中的不均匀变形。

3 动态压缩变形与断裂特征 3.1 Ti基非晶合金由于非晶合金在轴向载荷作用下发生脆性断裂,在非晶合金的动态压缩试验中,通常会因为压杆的重复加载导致试样碎化,无法观测和分析试样的真实断裂形貌特征[18]。为了避免这一现象的发生,本研究在输入杆与输出杆之间加入限位环。

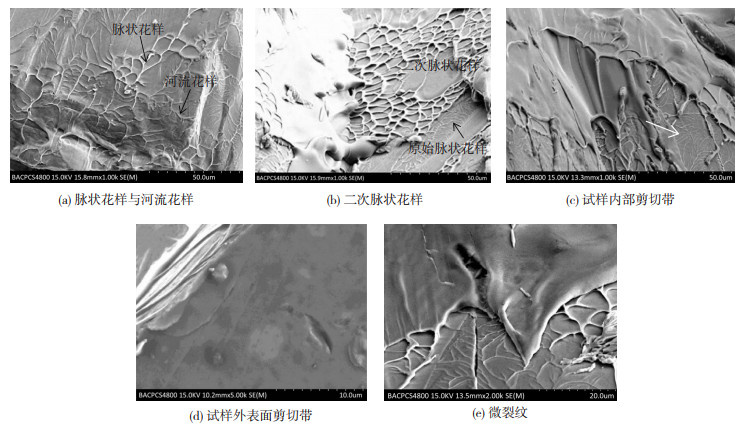

Ti基非晶合金经动态压缩断裂后的试样呈剪切断裂特征,呈现出多个最大切应力面。图 7所示为Ti基非晶合金在应变速率为2 400 s-1时的断口形貌特征照片,从图 7(a)可以看出,非晶合金断裂面出现了脉状花样和河流花样形貌,说明存在剪切脆断。图 7(b)所示的二次脉状花样,尺寸明显大于断裂时产生的原始脉状花样,这表明非晶合金在动态压缩条件下发生断裂时,在冲击载荷的作用下发生了二次碰撞,并在试样断口上形成了剪切带,如图 7(c)所示,剪切带位于箭头所指部位,沿箭头方向平行分布。图 7(d)所示为试样侧表面的微观形貌特征,可以观察到明显的剪切带。动态压缩条件下,试样外表面的剪切带,既有与断口平行的,也有与断口垂直的,非晶合金内部没有相互交错的剪切带,这与动态压缩实验应力-应变曲线上没有屈服阶段相符合,推断在高应变速率的情况下,试样内部还未来得及形成多重剪切带就已经断裂失效。Ti基非晶合金的动态压缩试样中还出现了明显的微裂纹,如图 7(e)所示,说明在高应变速率下非晶合金内部的变形剧烈。

|

图 7 Ti基非晶合金动态压缩断口形貌 Fig.7 Fracture morphology of Ti-based amorphous alloys under dynamic compression: (a) vein-like pattern and river pattern; (b) secondary vein-like pattern; (c) shear band inside specimen; (d) shear band on outer surface of specimen; (e) microcracks |

动态压缩条件下,Ti基非晶合金/SiC陶瓷骨架复合材料与SiC陶瓷骨架的宏观断裂模式相似,主要有剪切断裂产生的楔形碎片和纵向劈裂产生的条形碎片,以及部分小的碎粒。

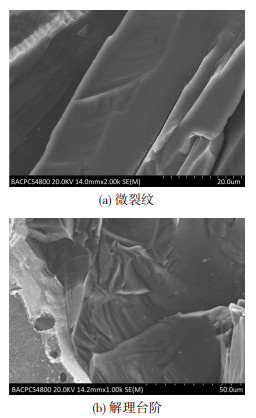

3.2.1 SiC陶瓷相图 8为动态压缩条件下,Ti基非晶合金/SiC陶瓷骨架复合材料断口处SiC相的典型形貌照片,由图 8(a)可以看到SiC相中的微裂纹,图 8(b)中可以观察到解理台阶。复合材料中的SiC在动态压缩条件下的断裂特征属于脆性断裂,以解理断裂模式为主。这说明应变速率对复合材料中的SiC相的断裂模式并无明显影响。

|

图 8 复合材料SiC相动态压缩断口形貌 Fig.8 Fracture morphology of SiC metallographic structure of composites under dynamic compression: (a) microcracks; (b) cleavage steps |

图 9为动态压缩条件下,Ti基非晶合金/SiC陶瓷骨架复合材料断口处Ti基非晶相的典型形貌照片。图 9(a)是A型复合材料应变速率为3 654 s-1时的断口形貌,可以观察到,Ti基非晶相中的脉状花样区、多重脊状条带区以及光滑无特征区3种不同的形貌集中在较小的区域,说明在动态压缩条件下,Ti基非晶相各部位随着周围环境的变化,受力情况变化十分显著。多重脊状条带区由互相平行的条带构成,是在非晶软化后在外力作用下发生粘性流动受阻形成的,多重脊状条带的出现意味着Ti非晶相具有良好的微观塑性,多重脊状条带越多,表明非晶合金的微观塑性越好。在A型复合材料中,断口形貌以光滑无特征区为主。图 9(b)为A型复合材料断口的SEM照片,可以看到,Ti基非晶相中呈现出明显的蜂窝状花样,这种花样比脉状花样更为细小。这种微小的断口形貌是由于复合材料在承受载荷时陶瓷相发生过早的脆性断裂,导致非晶合金受力时间较短,未来得及充分流动,便在正应力的作用下撕裂而留下。本实验中只观测到少量的蜂窝状花样,说明复合材料在承受载荷时较少的陶瓷相发生了过早的脆性断裂。这是因为复合材料中Ti基非晶相能够修复SiC陶瓷骨架中的部分缺陷,在承载时Ti基非晶相与SiC相共同承担载荷,使复合材料内部的应力状态相对均匀,SiC相不易在较低应力下就发生过早的脆性断裂。

|

图 9 复合材料Ti基非晶合金相动态压缩断口形貌 Fig.9 Fracture morphology of Ti-based amorphous alloy metallographic structure of composites under dynamic compression: (a) type A composite; (b) honeycomb-like pattern in type A composite; (c) type B composite; (d) hybrid morphology of type B composite; (e) type C composite |

图 9(c)为B型复合材料应变速率为3 573 s-1时的断口形貌SEM照片,图中Ti基非晶相的断口形貌以光滑无特征区为主。在B型复合材料试样断口中,还发现了多重脊状条带区与蜂窝状花样的混合形貌,如图 9(d)所示。B型复合材料中并未观察到脉状花样。光滑无特征区是Ti基非晶相在较短加载时间内断裂时呈现出的形貌,形成脉状花样需要延长其加载时间。据此推断,与A型复合材料相比,B型复合材料中Ti基非晶合金相受力时间较短。

图 9(e)为C型复合材料应变速率为3 358 s-1时的断口形貌典型特征,可以看到C型复合材料中,Ti基非晶相内绝大多数的断裂形貌特征为光滑无特征区,未发现其他形貌特征。与B型复合材料相比,推断C型复合材料中Ti基非晶相断裂前的承载时间更短。C型复合材料SiC含量最高,孔隙率最低,孔径最小,所以C型复合材料中Ti基非晶合金相的尺寸也小于A、B型复合材料。

随着Ti基非晶合金相尺寸的减小,复合材料内Ti基非晶合金相断裂形貌发生变化:当Ti基非晶合金尺寸减小时,多重脊状条带区与蜂窝状花样逐渐减少;当Ti基非晶合金相尺寸减小到一定程度时,多重脊状条带区与蜂窝状花样难以形成,绝大部分的断裂形貌为光滑无特征区。这说明在复合材料中,随着SiC含量的增加,Ti基非晶合金相尺寸逐渐减小,Ti基非晶合金相在断裂前承受载荷的时间越来越短。

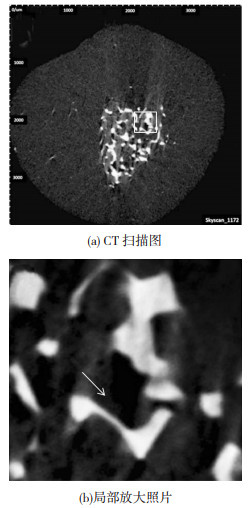

3.2.3 Ti基非晶合金/SiC陶瓷骨架复合材料为了研究Ti基非晶合金/SiC陶瓷骨架复合材料的整体断裂特征,使用CT扫描技术观测复合材料内部的微裂纹扩展路径。CT观测所选取的试样为动态压缩试样残体,扫描面与载荷方向垂直,为试样横截面,如图 10所示。图 10(a)中白色部分为Ti基非晶相,灰色部分为SiC陶瓷相,黑色部分为未检测到物质的区域,即裂纹。观察图 10(a)发现,在复合材料中,裂纹仅存在于SiC相内或两相界面,在Ti基非晶相中未发现裂纹。这说明在试样断裂过程中,裂纹的扩展主要在SiC相中与两相界面处进行,材料的失效将较早的发生在SiC相与两相界面处。提高复合材料中SiC陶瓷相的性能以及两相界面性能,能够有效地增强复合材料的动态压缩力学性能。

|

图 10 复合材料动态压缩碎片的CT扫描图 Fig.10 CT images of composite fragments under dynamic compression: (a) CT image; (b) partial magnification image |

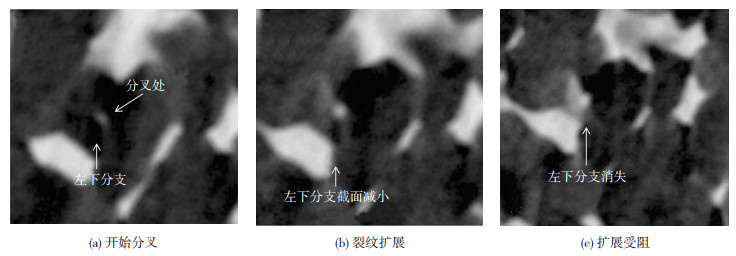

图 10(b)为图 10(a)中标示区域的放大图像,可以看到在SiC相中存在的裂纹尺寸较大,为裂纹最初萌发之处。观察距试样顶端0.419 mm处截面上下方向各截面,发现该裂纹在其扩展方向上分叉,分叉后的裂纹在遇到非晶相时受到阻碍,停止扩展,如图 11所示。

|

图 11 复合材料内部微裂纹的拓展 Fig.11 Propagation of microcracks in composites: (a) start branching; (b) cracks propagation; (c) propagation blocked |

由图 11(a)可见, 在原裂纹中部出现少量的Ti基非晶相与SiC陶瓷相,裂纹产生分叉,图中左下的分支在扩展过程中变小,如图 11(b)所示,在变小的分支附近出现Ti基非晶合金相。随着裂纹的继续扩展,裂纹分叉部分完全被Ti基非晶相取代,如图 11(c)所示,说明裂纹在扩展时受到了Ti基非晶合金的阻碍。

为了进一步明确动态压缩过程中试样的破坏特征,采用限位环控制动态压缩试验中的变形量,选取A型、B型、C型复合材料,按照2%应变限制试样变形,观测试样表面破坏情况。实验后测量试样长度,发现并无变化,说明此变形过程是完全的弹性变形。由于SiC骨架孔隙率的影响,A型、B型、C型复合材料的断裂应变不同,2%的变形量分别对应为3种型号A型、B型、C型复合材料断裂应变的40%、50%、60%,代表了复合材料变形的不同阶段。

图 12(a)为限制变形条件为断裂应变40%的试样形貌,可以看到试样表面几乎完好。由图 12(b)局部区域放大照片中标记处可见,在两相界面附近的SiC相中出现了较小的微裂纹,Ti基非晶相的外表面上也出现了少量的变形。

|

图 12 限制变形条件为断裂应变40%的试样形貌(a)及其局部区域放大照片(b) Fig.12 Morphology of specimen with limiting deformation condition of 40% of fracture strain: (a) specimen morphology; (b) partial magnification image |

图 13(a)为限制变形条件为断裂应变50%的试样形貌,可以看到,在两相界面处与SiC相内均产生了一定的损伤。由图 13(b)局部区域放大照片可以观察到,两相界面处已生成明显的裂纹,表面的Ti基非晶合金有脱离的趋势,SiC相中出现了解理台阶。

|

图 13 限制变形条件为断裂应变50%的试样形貌(a)及其局部区域放大照片(b) Fig.13 Morphology of specimen with limiting deformation condition of 50% of fracture strain: (a) specimen morphology; (b) partial magnification image |

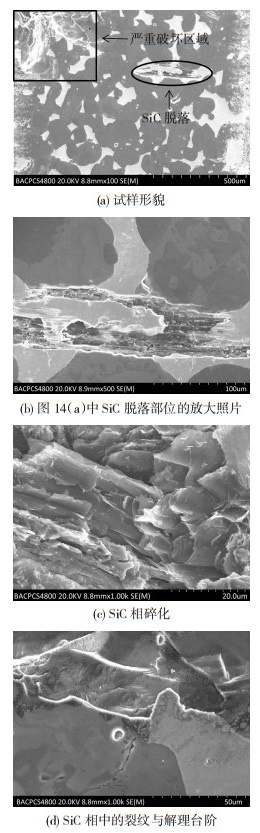

图 14(a)为限制变形条件为断裂应变60%的试样形貌,图中标记处已经严重破坏,试样表面出现了SiC的脱落。图 14(b)为图 14(a)中SiC脱落部位的放大照片,可以看到,脱落部位Ti基非晶相的边缘鲜明,未发现Ti基非晶相的断裂迹象,SiC脱离后碎化特征如图 14(c)所示。这种碎化现象的产生是由于SiC相具有较低的弹性变形,在加载时首先产生裂纹,发生断裂;而此时非晶合金相依然处于弹性阶段,能够在SiC相周围起到约束作用,阻止SiC相的失效,SiC相中的裂纹扩展受到非晶合金相的阻碍,致使SiC相仍然承载,继续加载,导致SiC相内出现局部碎化。

|

图 14 限制变形条件为断裂应变60%的试样形貌 Fig.14 Morphology of specimen with limiting deformation condition of 60% of fracture strain: (a) specimen morphology; (b) partial amplification of SiC shedding in fig. 14(a); (c) SiC metallographic structure crushing; (d) cracks and cleavage steps in SiC metallographic structure |

图 14(d)为图 14(a)中严重破坏部位的放大照片,裂纹沿两相界面处扩展至SiC相中,断口内的SiC相显现出解理台阶,当裂纹拓展遇到Ti基非晶相时,裂纹将受到阻碍或沿两相界面扩展,因此在断口中的Ti基非晶相显现出光滑的原始界面。Ti基非晶相对裂纹的扩展具有阻碍作用,这能够避免裂纹在基体内的快速扩展,增加基体能够承受载荷的时间,提高复合材料整体的力学性能。可见在复合材料变形过程的前半部分,裂纹主要在SiC相与界面处扩展。因此,提高两相界面结合强度可以抑制裂纹的萌生与扩展,提高材料的动态压缩性能。

4 结语1) Ti基非晶合金/SiC陶瓷骨架复合材料在动态压缩条件下的失效过程为:复合材料内部的微裂纹最初萌生于应力集中的两相界面处,而后裂纹在SiC相内部或两相界面处扩展,继续增加载荷,裂纹的继续扩展导致SiC相与界面失效,Ti基非晶相承受载荷的比例增加,最终Ti基非晶相在远超过其动态压缩强度的应力下迅速失效,导致复合材料整体失效。

2) SiC相内的断裂形貌主要有微裂纹与解理台阶,Ti基非晶合金相内的断裂形貌有脉状花样、多重脊状条带、蜂窝状花样与光滑无特征区,其中以光滑无特征区为主,随着SiC含量的增加,光滑无特征区所占比例增加。

3) 在动态加载条件下,Ti基非晶合金及其复合材料均发生脆性断裂。在动态加载的应变速率范围内,Ti基非晶合金表现出应变速率软化效应,复合材料则表现出SiC相的应变速率硬化与Ti基非晶相的应变速率软化的耦合效应,总体表现为应变速率硬化。

4) Ti基非晶合金/SiC陶瓷骨架复合材料的三维连通网络结构能够有效地提高复合材料的抗压强度,其抗压强度随SiC含量的增加而增加,SiC体积分数为85%的复合材料的动态抗压强度达到1 664 MPa。

| [1] |

邱博, 邢书明, 董琦. 颗粒增强金属基复合材料界面结合强度的表征: 理论模型、有限元模拟和实验测试[J]. 材料导报, 2019, 33(5): 862-870. QIU Bo, XING Shuming, DONG Qi. Characterization of interfacial bond strength of particle-reinforced metal matrix composites: Theoretical model, finite element simulation and experimental test[J]. Materials Review, 2019, 33(5): 862-870. |

| [2] |

沈永华, 张玉平, 程焕武, 等. 多孔SiC陶瓷/Zr基非晶合金复合材料动态压缩性能研究[J]. 稀有金属材料与工程, 2020, 49(2): 737-743. SHEN Yonghua, ZHANG Yuping, CHENG Huanwu, et al. Research on dynamic compressive properties of porous SiC ceramic/Zr-based amorphous alloy composites[J]. Rare Metal Materials and Engineering, 2020, 49(2): 737-743. |

| [3] |

LIU Guangfeng, YIN Hang, LAN Yifei, et al. Experimental determination of dynamic pore-throat structure characteristics in a tight gas sandstone formation with consideration of effective stress[J]. Marine and Petroleum Geology, 2020, 113(C): 104170. DOI:10.1016/j.marpetgeo.2019.10470 |

| [4] |

SHANG Caiyun, ZHANG Faming, WANG Juan, et al. Interface configuration effect on mechanical and tribological properties of three-dimension network architectural titanium alloy matrix nanocomposites[J]. Composites Part A, 2022, 158: 106981. DOI:10.1016/j.compositesa.2022.106981 |

| [5] |

王睿鑫, 唐宇, 李顺, 等. 高熵合金动态载荷下变形机制的研究进展[J]. 材料导报, 2021, 35(17): 17001-17009. WANG Ruixin, TANG Yu, LI Shun, et al. Research progress on deformation mechanism of high-entropy alloys under dynamic loading[J]. Materials Review, 2021, 35(17): 17001-17009. |

| [6] |

董金磊. 内生镧基非晶复合材料在室温及低温动态拉伸下的力学行为[D]. 太原: 太原理工大学, 2019. DONG Jinlei. Mechanical behavior of endogenous lanthanum-based amorphous composites under dynamic stretching at room temperature and low temperature[D]. Taiyuan: Taiyuan University of Technology, 2019. |

| [7] |

贺超. CuZrAl非晶合金结构不均匀性调控及其对力学性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2021. HE Chao. Control of structural inhomogeneity of CuZrAl amorphous alloy and its effect on mechanical properties[D]. Harbin: Harbin Institute of Technology, 2021. |

| [8] |

王飞龙. 铸型材质对锆基块体非晶合金性能的影响及铸造成形研究[D]. 秦皇岛: 燕山大学, 2021. WANG Feilong. Effect of mold material on properties of zirconium-based bulk amorphous alloy and research on casting forming[D]. Qinghuangdao: Yanshan University, 2021. |

| [9] |

ZHAO Yufang, ZHANG Jinyu, WANG Yaqiang, et al. Size-dependent mechanical properties and deformation mechanisms in Cu/NbMoTaW nanolaminates[J]. Science China Materials, 2020, 63(3): 444-452. DOI:10.1007/s40843-019-1195-7 |

| [10] |

金辰日, 杨素媛. Ce基块体非晶合金研究进展[J]. 稀有金属材料与工程, 2022, 51(1): 359-368. JIN Chenri, YANG Suyuan. Research progress of Ce-based bulk amorphous alloys[J]. Rare Metal Materials and Engineering, 2022, 51(1): 359-368. |

| [11] |

杨玉婧. 原位内生TiZrCuNbBe非晶复合材料腐蚀行为研究[D]. 秦皇岛: 燕山大学, 2019. YANG Yujing. Corrosion behavior of in-situ endogenous TiZrCuNbBe amorphous composites[D]. Qinhuangdao: Yanshan University, 2019. |

| [12] |

薛玉冬, 胡建宝, 杨金山, 等. 不同应力水平下SiCf/SiC复合材料的损伤行为和机制研究[J]. 材料科学与工艺, 2020, 28(3): 89-97. XUE Yudong, HU Jianbao, YANG Jinshan, et al. Study on damage behavior and mechanism of SiCf/SiC composites under different stress levels[J]. Materials Science and Technology, 2020, 28(3): 89-97. DOI:10.11951/j.issn.1005-0299.20200118 |

| [13] |

薛海华, 张全. 压力浸渗SiCp/ZL101铝基复合材料的组织和性能[J]. 特种铸造及有色合金, 2022, 42(3): 355-359. XUE Haihua, ZHANG Quan. Microstructure and properties of pressure-impregnated SiCp/ZL101 aluminum matrix composites[J]. Special Castings and Nonferrous Alloys, 2022, 42(3): 355-359. DOI:10.15980/j.tzzz.2022.03.016 |

| [14] |

XIE Jiawei. Reinforcement of thermally-conductive SiC/Al composite with 3D-interpenetrated network structure by various SiC foam ceramic skeletons[J]. Ceramics International, 2021, 47(21): 30869-30879. DOI:10.1016/j.ceramint.2021.07.269 |

| [15] |

LIU Qiang, CHEN Pengwan, GUO Yansong, et al. Mechanical behavior and failure mechanism of polyurea nanocomposites under quasi-static and dynamic compressive loading[J]. Defence Technology, 2021, 17(2): 495-504. DOI:10.1016/j.dt.2020.02.006 |

| [16] |

黄永江, 付武靖, 范洪波, 等. 非晶合金的塑性成形[J]. 塑性工程学报, 2019, 26(2): 15-27. HUANG Yongjiang, FU Wujing, FAN Hongbo, et al. Plastic forming of amorphous alloys[J]. Chinese Journal of Plastic Engineering, 2019, 26(2): 15-27. |

| [17] |

马志鹏, 夏杨嘉雯, 李昊宣, 等. SiC陶瓷与Zn界面结合特性的第一性原理研究[J]. 材料科学与工艺, 2021, 29(1): 47-52. MA Zhipeng, XIA Yangjiawen, LI Haoxuan, et al. First-principles study on the bonding characteristics of SiC ceramic and Zn interface[J]. Materials Science and Technology, 2021, 29(1): 47-52. DOI:10.11951/j.issn.1005-0299.20200137 |

| [18] |

李文青. 应变速率对非晶合金及其复合材料力学行为的影响[D]. 合肥: 中国科学技术大学, 2020. LI Wenqing. Effect of strain rate on mechanical behavior of amorphous alloys and their composites[D]. Hefei: University of Science and Technology of China, 2020. |

2023, Vol. 31

2023, Vol. 31