2. 江苏奥玛德新材料科技有限公司,江苏 盐城 224000

2. Jiangsu Aomad New Material Technology Co., Ltd., Yancheng 224000, China

磁粉芯作为一种常见的电磁元件,被广泛应用于开关电源和电感滤波器等领域[1-2]。电子领域的飞速发展促使着磁粉芯向高频化、低损化、小型化和经济化发展,而铁基纳米晶合金由于具有高磁导率、较高饱和磁感应强度和低损耗等特点,近年来在磁粉芯领域受到了较大关注[3-5]。

磁粉芯的制备工序较复杂,包括制粉、绝缘包覆、成型等工序。其中,成型工艺是一个较为关键的步骤。目前,常见的成型工艺包括冷压成型[4-7]和放电等离子体烧结[8]等工艺,工业生产粉芯多采用冷压成型工艺。王尧等[4]研究了冷压成型压强对FeSiB粉芯磁性能的影响,发现压强在1 400 MPa时,制得的粉芯综合磁性能较好,其在100 kHz时有效磁导率为17.66,同频率下50 mT的损耗为103.04 W/kg。为了提高粉芯的有效磁导率,使用的压强应高于1 000 MPa,但高压下粉芯绝缘层可能会破裂且对模具损伤大,故该工艺实际操作存在困难且制造成本较高。同时,铁基纳米晶合金粉末不易变形,压制成型需要高压强,现阶段高性能的粉芯大都停留在实验阶段,如Zhang等[6]使用1 600 MPa压强制备出的FeSiBCuNb/NiCuZnFe2O4纳米晶磁粉芯,其在100 mT,100 kHz时的损耗为78.18 W/kg,有效磁导率高达80.6。因此,提出一种工序简单、成本低廉,且能制备出具有较好性能磁粉芯的制备工艺十分必要。

超重力技术是一种通过离心力实现物质传输和能量传递的重要手段,多被应用于金属凝固细化、液体渗透等领域[9-13]。Zhang等[13]报道了在超重力场的作用下,虽然W、Cu复合受内摩擦力等阻力作用,但由于离心力作用在W-Cu液固界面产生了较为持续的附加压力,协同随着润湿角不断变化的毛细管力,在短时间内熔融的Cu填充W骨架孔隙,成功制出了高密度W-Cu复合材料。同时,粉末粒度对粉芯磁性能的影响较大。然而近年来,关于粉末粒度对粉芯磁性能影响的研究却并不多。研究表明,对于包覆剂含量相同的单一粒径粉末制出的粉芯,粉末粒径越大,其有效磁导率越大,损耗越大,而适当的在大粒径粉末中添加较小粒径的粉末,能提高粉芯有效磁导率的同时降低其损耗[14-17]。Huang等[17]就通过对4种不同粒度的粉末进行优化配比,制得了一种有效磁导率约为60,且100 mT/50 kHz时损耗约为84.92 W/kg的粉芯。因此,本文提出了一种制备纳米晶合金粉芯的超重力渗流工艺,并研究了粉末粒度配比对超重力渗流工艺制成的粉芯磁性能的影响,旨在制备出性能较好的粉芯,也期望能为粉芯的制备提供有益的新思路。

1 实验 1.1 粉芯的制备实验选用的Fe73.5Cu1Nb3Si13.5B9纳米晶合金铁芯产自江苏奥玛德新材料科技有限公司,环氧树脂产自佛山粘必牢化工科技有限公司。将经过真空晶化退火后的纳米晶合金铁芯(带材厚度约为30 μm,密度7.20 g/cm3)放入粉碎机粉碎3~4次,每次粉碎2 min,将得到的粉末过筛分级,得到粒度分别为100~200目,200~400目,400~1 000目的3种粉末,将3种粉末按如表 1的粒度组成进行粒度配比并均匀混料,配制成7种粉体各60 g,分别将混料均匀的粉末置于塑料柱状模具中并振实作为预制体,然后取密度为1.17 g/cm3的环氧树脂6 g倒入模具中,并将模具放入超重力离心机的水平转子中,设置离心加速度为2 000g,离心时间为5 min,离心后将模具取出静置12 h,最终脱模加工成外径28 mm、内径18 mm、高度5 mm的环状粉芯。

| 表 1 7种粉芯样品的粒度组成(质量分数/%) Table 1 Powder sizes composition of seven powder cores samples (wt. %) |

粉末的形貌采用Nova 400 SEM型显微镜观察,粉芯结构也使用其观察;粉末的物相组成使用日本Rigaku/Smartlab SE X射线衍射仪分析;采用美国Lake Shore/8604振动磁强计(VSM)测试粉末在室温下的磁滞回线,并用阿基米德排水法测量粉芯的密度;利用MATS-3000SA软磁性能测试仪测量粉芯的损耗,设定磁感应强度为20 mT;使用日置HIOKI IM3570阻抗分析仪测试粉芯的电感(L)和品质因数(Q),测试电压为1 V,线圈匝数为10匝,粉芯的有效磁导率(μe)通过以下式算出[18]

| $ \mu_{\mathrm{e}}=\frac{L \times L_{\mathrm{e}}}{\mu_0 \times N^2 \times A_{\mathrm{e}}} $ | (1) |

式中:Le为粉芯磁路的平均长度;Ae为粉芯磁路的有效横截面积;N为线圈匝数;μ0为真空磁导率,其值为4π×10-7。

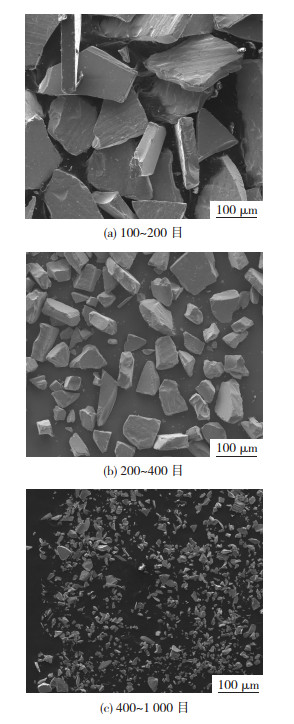

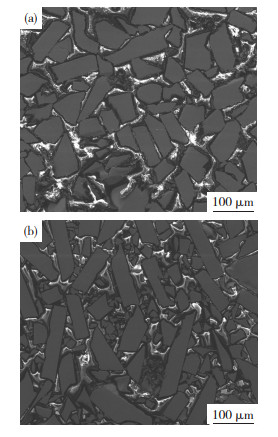

2 结果与讨论 2.1 3种粉末的特性及磁性能3种粉末的形貌如图 1所示,各粒度的粉末均为形状不规则的片状,100~200目粉末的平均长度和平均宽度分别为151.2和97.4 μm,200~400目和400~1 000目粉末的平均长度分别为57.9和38. 1 μm,平均宽度分别为13.8和10.0 μm。3种粉末表面大都较为平整且都附着有小粒径粉末,但部分粉末表面存在小沟槽,粉末边缘存在明显的尖角。粉末粒径越小,粉末边缘越趋向圆滑。

|

图 1 3种粉末SEM形貌图 Fig.1 SEM morphology of three kinds of powder: (a) 100~ 200 mesh; (b) 200~400 mesh; (c) 400~1 000 mesh |

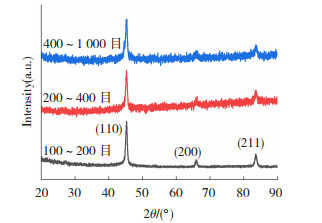

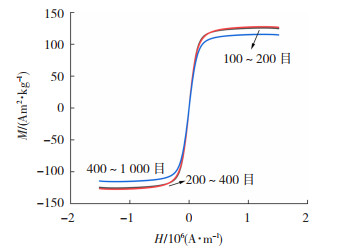

图 2为3种粉末的XRD谱图,发现在45°、66°、83°附近的特征峰为具有BCC结构的α-Fe(Si),分别对应晶面(110)、(200)、(211)。为了探究不同粒度粉末的磁性能,如图 3利用VSM测量的粉末室温下的磁滞回线和表 2的结果所示,3种粒度粉末的矫顽力(Hc)都较低,说明粉末内部应力较小,这与图 2中粉末的峰形和峰位随粒度变化基本无变化相符。100~200目与200~400目粉末的磁滞回线基本重合,且200~400目粉末饱和磁感应强度(Ms)较高,可达127 Am2/kg;400~1 000目粉末的剩余磁感应强度(Mr)和Hc相对较大,这可能是机械破碎制粉时,小粒径粉末受到的撞击次数较多,粉末晶粒的内部应力较大,阻碍了磁畴转动和畴壁位移所导致的,而其Ms有所下降可能是由于粉末粒径变小,使得粉末因局部高温而氧化率增加所导致的[19]。

|

图 2 3种粉末的XRD谱图 Fig.2 XRD patterns of three kinds of powder |

|

图 3 3种粉末的常温磁滞回线图 Fig.3 Hysteresis line diagram of three kinds of powder at room temperature |

| 表 2 3种粉末的磁性能 Table 2 Magnetic properties of three kinds of powder |

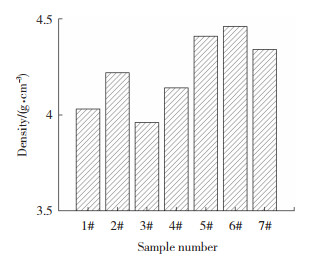

为了便于后续磁性能的研究,测量了粉芯的密度,如图 4所示,对于单一粒度的粉末制成的粉芯如1#~3#试样,粉芯的密度随粉末粒径的变小先增大后减小。由表 3可知,制成的粉芯树脂的质量分数在7.1%~8.6%,粉芯密度均不高。当粉末粒径较大时预制体内部气隙较大,故1#试样在离心力的作用下渗入的树脂较多。当粒径过小,预制体中气隙较多,粉末总比表面积大,包覆需要的树脂较多,在树脂充足以及离心力作用的情况下,3#试样的密度相对最低仅为3.96 g/cm3。对比1#~7#试样的密度,可以看出适当的粒度搭配能提高该工艺制成粉芯的密度,6#试样的密度相对最高,为4.46 g/cm3。

|

图 4 粉芯的密度 Fig.4 Density of powder cores |

| 表 3 粉芯样品中树脂的含量(质量分数/%) Table 3 Mass percent of resin of powder cores samples (wt. %) |

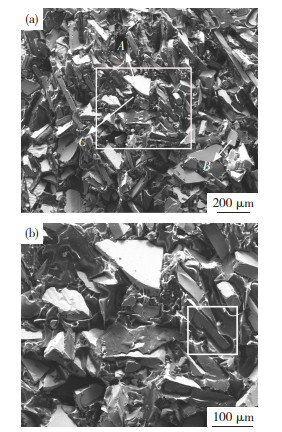

图 5为其中两种粉芯样品的抛光横截面SEM图,可见,超重力渗流后片状粉末大部分呈与离心力方向垂直的方向平铺分布(离心力方向垂直于图 5所示的截面),粉末分布较均匀,小粒径粉末分布在大粒径间,树脂填充到粉末间隙中,基本无孔洞。

|

图 5 不同粉芯的横截面SEM图 Fig.5 SEM images of powder cores cross-sections: (a)2#; (b)6# |

图 6为7#试样的断面SEM图,图 6(a)中的A、B、C分别代表着由小粒度到大粒度的3种粉末,部分大粒度粉末分布在树脂包覆层中,从断面看树脂基本能包覆住磁粉,但如图 6(b)所示,树脂和粉末之间存在空隙,对粉芯磁性能可能有影响。同时,粉芯内部虽基本无明显孔洞,但树脂分布不均匀,部分包覆层较厚,树脂较多。综上,本文采取的制备工艺能使树脂快速渗入到预制体多孔结构中并能成功制备粉芯。

|

图 6 7#试样纵截面SEM图(a)以及图(a)线框区域放大图(b) Fig.6 SEM images longitudinal section of sample 7# (a) and enlarged view of wireframe area (b) |

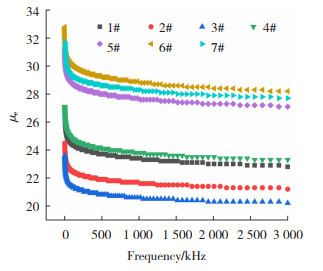

图 7给出了7种粉芯的有效磁导率随频率变化的曲线。可以看出,由于树脂的含量较多,制成的粉芯的有效磁导率普遍不高。在较低频时所有粉芯的有效磁导率随频率增加显著降低,可能是阻抗分析仪在低频时测试存在误差引起的。100 kHz以后粉芯的有效磁导率随频率增加呈微弱衰减趋势,且在100~3 000 kHz的衰减变化率低于6.6%,具有较好的频率稳定性。粉芯的有效磁导率与其磁化过程有关,磁化过程包括磁畴转动和畴壁位移,阻碍磁畴转动和畴壁位移的因素不利于提高有效磁导率[20]。本研究中粉末晶粒的内应力会影响磁畴转动和畴壁位移,树脂的含量、包覆层的厚度及粉末间界面的多少会影响畴壁位移。由公式(2)可知,树脂的体积分数越少,单位体积内磁粉的含量越高,即粉芯密度越高,有效磁导率就越高[21]。

| $ \mu_{\mathrm{e}}=\frac{3+\left(\mu_{\mathrm{a}}-1\right)(3-3 g)}{3+g\left(\mu_{\mathrm{a}}-1\right)} $ | (2) |

|

图 7 粉芯的磁导率随频率变化曲线 Fig.7 Magnetic permeability curve of powder cores with the frequency |

式中:μa为粉末的磁导率;g为非磁性材料的体积分数。除了2#和7#试样,其他粉芯的有效磁导率与其密度都呈正相关。适当的粒度配比能减少且减小预制体中的孔隙,使渗入的树脂变少,包覆层变薄,从而提高了粉芯密度,同时粉末间界面较少,进一步提高了粉芯有效磁导率,6#试样的有效磁导率最高,在频率为3 000 kHz时为28.2。由非磁性颗粒边界模型(公式(3))可知[22],同等情况下,粉末粒径越大,粉末间距越小,则有效磁导率越大。2#和4#试样使用的磁粉的磁性能相差不大,4#试样有效磁导率较高,是因为4#试样粉末平均粒径较大,虽其粉末间距较大,包覆层较厚,阻碍了畴壁位移,但其粉末间界面较少,减少了畴壁位移受到的阻碍。7#试样的有效磁导率高于5#试样也是由于上述原因。

| $ \mu_{\mathrm{e}}=\frac{\mu_{\mathrm{i}} D}{\mu_{\mathrm{i}} \delta+D} $ | (3) |

式中:D为粉末直径;δ为粉末间距;μi为粉末的初始磁导率。

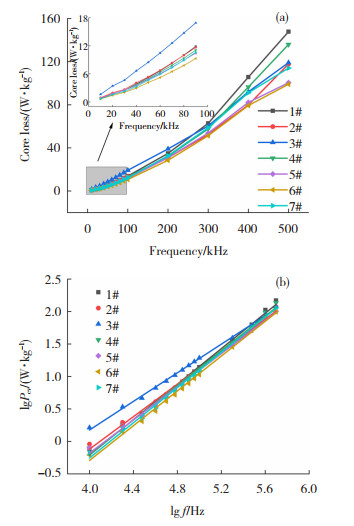

如图 8(a)给出了7种粉芯的损耗随频率的变化曲线。频率在100 kHz以下时,3#试样的损耗明显高于其它试样,其它粉芯的损耗值随频率的变化相差不大。频率较低时,粉芯的损耗主要以磁滞损耗为主,而磁滞损耗受粉末内应力的影响较大,由上文可知,3#试样的原料是400~1 000目的磁粉,矫顽力相对偏大,因此3#试样磁粉芯的损耗在频率为100 kHz时最大,为19.3 W/kg。当频率较高时,粉芯的损耗以涡流损耗为主。

|

图 8 粉芯的损耗随频率变化曲线(a)及损耗随频率对数变化曲线(b) Fig.8 Loss curve of powder cores with the frequency (a) and logarithm curve of loss with the frequency (b) |

有研究表明,粉末粒径对涡流损耗的影响较大,粒径减小,涡流损耗随着减小,但粉末粒径过小,也不利于减小涡流损耗[23]。频率超过100 kHz后,1#试样的粒径最大,故其损耗增加较快,且在500 kHz时达到147.8 W/kg。6#试样的损耗在测试频率范围内一直相对较低,在100 kHz时为10.7 W/kg即约47.7 mW/cm3,在500 kHz时为99.1 W/kg。Peng等[24]制备的Fe粉芯经退火后100 kHz时的有效磁导率为47.22,同频率下20 mT时的损耗为193.3 mW/cm3,远高于同等情况下的6#试样损耗。赖晓翔等[25]以0.5wt. %疏水性SiO2复合有机树脂作为包覆剂,制得的FeSiCr磁粉芯退火后,在上述同等测试条件下有效磁导率在33左右,损耗约为49.84 mW/cm3,与6#试样的有效磁导率与损耗相当。因此使用超重力渗流工艺制备纳米晶合金粉芯是可行的。粉芯的磁损耗也可用斯坦麦茨方程表示[26]

| $ P_{\mathrm{cv}}=K B_m^\beta f^\alpha $ | (4) |

式中:Pcv为总损耗;K、α和β为斯坦麦茨因子;Bm为工作磁通密度;f为频率。α与KBmβ越小,粉芯高频损耗越低。本研究以KBmβ为常数,根据该方程对损耗值随频率的变化进行对数拟合,如图 8(b),拟合出的参数如表 4,方程的斜率为α,其值为1.10~1.36,截距为lg(KBmβ),R2为调整后的相关系数,值均大于0.994,拟合效果较好,故可以借助拟合后的方程来预测粉芯高频下损耗的高低。由拟合出的公式可知,3#试样的α虽然最小为1.10,但lg(KBmβ)为-4.23最大,与其在100 kHz以下频率较其他粉芯损耗高相符。

| 表 4 对数拟合后的相关方程参数 Table 4 Parameters of the correlation equation after the logarithmic fitting |

由公式(5)可知,Q值与粉芯的损耗成反比,频率一定时,Q值越大,粉芯的损耗越低[27]。

| $ Q=\frac{{\rm{ \mathsf{ π}}} f \mu_0 H_m^2 \mu^{\prime}}{P_{\mathrm{cv}}} $ | (5) |

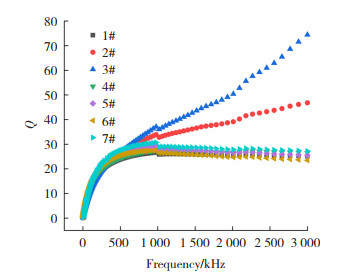

式中:Hm为磁场强度;μ′为复磁导率的实部,数值上等于μe。图 9是粉芯的品质因数随频率的变化曲线。其中,频率在1~500 kHz时,粉芯Q值的大小变化与图 8损耗随频率变化趋势基本相符,500 kHz左右时6#试样的Q值相对最大为27.4。频率在1~1 000 kHz时,各样品的Q值均随频率的增加而增加,但数值相差不大,在1 000 kHz左右时7#试样Q值相对较大,其值在30左右。当频率在1 000~3 000 kHz时,除2#和3#试样,其他样品的Q值均随频率增加而缓慢降低,说明这些粉芯在测试范围内涡流损耗随频率的增大并未大幅增加。2#和3#试样的Q值在经历短暂的降低后,Q值继续增加,可能是还未达到Q值降低的频率。由图 8(b)的拟合结果结合实际测得的损耗可知,由于两种粉芯使用的粉末平均粒径小,且树脂的含量较高,粉末间基本绝缘,在高频下它们损耗较小,频率的增速比损耗快,同时可能绕组的等效电阻功率损耗仍然占主导地位,故在测试频率范围内Q值未降低[28]。

|

图 9 粉芯的品质因数随频率变化曲线 Fig.9 Quality factor curve of powder cores with the frequency |

1) 采用超重力渗流工艺成功制备出了Fe73.5Cu1Nb3Si13.5B9纳米晶合金粉芯,工艺简单且易操作。通过粒度配比制出粉芯的树脂质量分数为7.1%~8.6%,密度为3.96~4.46 g/cm3,在100~3 000 kHz的频率范围内有效磁导率的衰减变化率低于6.6%。

2) 粉末粒度的优化配比为:100~200目占60%,200~400目占20%,400~1 000目占20%时,粉芯的综合性能最好,密度为4.46 g/cm3;3 000 kHz时的磁导率为28.2,损耗(20 mT,500 kHz)为99.1 W/kg,500 kHz时Q值约为27.4。

3) 采用斯坦麦茨方程对粉芯在1~500 kHz的损耗进行对数拟合,斯坦麦茨因子α为1.10~1.36,拟合效果较好,结合Q值随频率的变化,可根据粉芯在低频下的损耗预估其在高频下的损耗。

| [1] |

SI Jiajia, MA Rui, WU Yue, et al. Microstructure and magnetic properties of novel powder cores composed of iron-based amorphous alloy and PTFE[J]. Journal of Materials Science, 2022, 57(17): 8154-8166. DOI:10.1007/s10853-022-07199-4 |

| [2] |

SUNDAY K J, TAHERI M L. Soft magnetic composites: recent advancements in the technology[J]. Metal Powder Report, 2017, 72(6): 425-429. DOI:10.1016/j.mprp.2016.08.003 |

| [3] |

ALVAREZ K L, BAGHBADERANI H A, MARTIN J M, et al. Novel Fe-based amorphous and nanocrystalline powder cores for high-frequency power conversion[J]. Journal of Magnetism and Magnetic Materials, 2020, 501: 166457. DOI:10.1016/j.jmmm.2020.166457 |

| [4] |

王尧, 朱乾科, 陈哲, 等. 成型压强对FeSiB磁粉芯磁性能的影响[J]. 功能材料, 2020, 51(8): 165-169. WANG Yao, ZHU Qianke, CHEN Zhe, et al. Effect of compacting pressure on the magnetic properties of FeSiB magnetic core[J]. Journal of Functional Materials, 2020, 51(8): 165-169. DOI:10.3969/j.issn.1001-9731.2020.08.026 |

| [5] |

ZHANG Zongyang, JIANG Zhongmin, MENG Lingbing, et al. The magnetic properties and glass formation ability of the Fe80Si8B6Nb5Cu amorphous-nanocrystalline alloys with different phosphorus addition[J]. Journal of Superconductivity and Novel Magnetism, 2021, 34(2): 519-523. DOI:10.1007/s10948-020-05714-9 |

| [6] |

ZHANG Chaohan, TAO Pingjun, ZHU Kunsen, et al. Study of novel Fe-based amorphous/nanocrystalline soft magnetic powder cores with NiCuZnFe2O4 coating layer[J]. Journal of Superconductivity and Novel Magnetism, 2021, 34(9): 2389-2396. DOI:10.1007/s10948-021-05920-z |

| [7] |

莫健, 熊祖钊, 刘辛, 等. Fe73.5Cu1Nb3Si13.5B9纳米晶磁粉芯制备及性能[J]. 磁性材料及器件, 2019, 50(1): 12-16. MO Jian, XIONG Zuzhao, LIU Xin, et al. Fabrication and magnetic properties of Fe73.5Cu1Nb3Si13.5B9 nanocrystalline soft magnetic powder cores[J]. Journal of Magnetic Materials and Devices, 2019, 50(1): 12-16. DOI:10.19594/j.cnki.09.19701.2019.01.004 |

| [8] |

LUO Fan, FAN Xi'an, LUO Zigui, et al. Preparation and magnetic properties of FeSiAl-based soft magnetic composites with MnO/Al2O3 insulation layer[J]. Journal of Magnetism and Magnetic Materials, 2020, 498: 166084. DOI:10.1016/j.jmmm.2019.166084 |

| [9] |

GAN Zhanghua, WU Hao, SUN Yao, et al. Influence of Co contents and super-gravity field on refinement of in-situ ultra-fined fibers in Al-2.5 Ni eutectic alloys[J]. Journal of Alloys and Compounds, 2020, 822: 153607. DOI:10.1016/j.jallcom.2019.153607 |

| [10] |

GAN Zhanghua, HU Zhikui, SU Yin, et al. Influence of super-gravity coefficient on spatial distribution of solidification structure in Al-14.5Si alloys[J]. Journal of Materials Research and Technology, 2021, 15: 4955-4969. DOI:10.1016/j.jmrt.2021.10.106 |

| [11] |

WANG Zhe, GAO Jintao, CHANG Kuan, et al. Manufacturing of open-cell aluminum foams via infiltration casting in super-gravity fields and mechanical properties[J]. RSC advances, 2018, 8(29): 15933-15939. DOI:10.1039/C7RA13689G |

| [12] |

雷家柳, 朱航宇, 赵栋楠. 超重力在冶金和金属材料领域的研究进展及展望[J]. 材料科学与工艺, 2020, 28(2): 30-36. LEI Jialiu, ZHU Hangyu, ZHAO Dongnan. Progress and prospect of super gravity in metallurgy and metal material research field[J]. Materials Science and Technology, 2020, 28(2): 30-36. DOI:10.11951/j.issn.1005-0299.20180199 |

| [13] |

ZHANG Ning, WANG Zhe, GUO Lei, et al. Rapid fabrication of W-Cu composites via low-temperature infiltration in supergravity fields[J]. Journal of Alloys and Compounds, 2019, 809: 151782. DOI:10.1016/j.jallcom.2019.151782 |

| [14] |

NOWOSIELSKI R, WYSŁOCKI J J, WNUK I, et al. Nanocrystalline soft magnetic composite cores[J]. Journal of Materials Processing Technology, 2006, 175(1-3): 324-329. DOI:10.1016/j.jmatprotec.2005.04.017 |

| [15] |

WANG Ruwu, LIU Jing, WANG Zhen, et al. Crystallization kinetics and magnetic properties of Fe63.5Co10Si13.5B9Cu1Nb3 nanocrystalline powder cores[J]. Journal of Non-Crystalline Solids, 2012, 358(2): 200-203. DOI:10.1016/j.jnoncrysol.2011.09.008 |

| [16] |

BŁYSKUN P, KOWALCZYK M, ŁUKASZEWICZ G, et al. Influence of particles size fraction on magnetic properties of soft magnetic composites prepared from a soft magnetic nanocrystalline powder with no synthetic oxide layer[J]. Materials Science and Engineering: B, 2021, 272: 115357. DOI:10.1016/j.mseb.2021.115357 |

| [17] |

HUANG Jianjun, JIAO Lixin, YANG Yu, et al. Fe-6.5wt. %Si powder cores with low core loss by optimizing particle size distribution[J]. Metals, 2020, 10(12): 1699. DOI:10.3390/met10121699 |

| [18] |

SOOHOO R. Magnetic thin film inductors for integrated circuit applications[J]. IEEE Transactions on Magnetics, 1979, 15(6): 1803-1805. DOI:10.1109/TMAG.1979.1060499 |

| [19] |

王鲜, 龚荣洲, 何燕飞, 等. 高能球磨对雾化磁粉结构与磁性能的影响[J]. 功能材料, 2006, 37(10): 1545-1547. WANG Xian, GONG Rongzhou, HE Yanfei, et al. Influence of high-energy milling on the structure and magnetic properties of atomized magnetic powder[J]. Journal of Functional Materials, 2006, 37(10): 1545-1547. DOI:10.3321/j.issn:1001-9731.2006.10.007 |

| [20] |

ZHAO Xingli, FENG Shuangjiu, LV Qingrong. Soft magnetic properties of FeSiCr cores in a transverse magnetic field[J]. Journal of Superconductivity and Novel Magnetism, 2022, 35: 1215-1220. DOI:10.1007/s10948-022-06157-0 |

| [21] |

LIU Min, HUANG Keyu, LIU Lei, et al. Fabrication and magnetic properties of novel Fe-based amorphous powder and corresponding powder cores[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(7): 6092-6097. DOI:10.1007/s10854-018-8584-4 |

| [22] |

JOHNSON M T, VISSER E G. A coherent model for the complex permeability in polycrystalline ferrites[J]. IEEE Transactions on Magnetics, 1990, 26(5): 1987-1989. DOI:10.1109/20.104592 |

| [23] |

李天应, 丁文涛, 耿文斌, 等. 软磁合金粉末特性对金属软磁粉芯的影响[J]. 材料导报, 2018, 32(S1): 124-127. LI Tianying, DING Wentao, GENG Wenbin, et al. Influence of soft magnetic powder characteristics on the performance of metallic soft magnetic powder core[J]. Materials Reports, 2018, 32(S1): 124-127. |

| [24] |

PENG Yuandong, YI Yi, LI Liya, et al. Fe-based soft magnetic composites coated with NiZn ferrite prepared by a co-precipitation method[J]. Journal of Magnetism and Magnetic Materials, 2017, 428: 148-153. DOI:10.1016/j.jmmm.2016.12.024 |

| [25] |

赖晓翔, 余红雅, 冯越, 等. 亲疏水性SiO2复合有机树脂包覆对FeSiCr磁粉芯性能的影响[J]. 材料工程, 2022, 50(2): 135-143. LAI Xiaoxiang, YU Hongya, FENG Yue, et al. Effects of hydrophilic and hydrophobic SiO2 composite organic resin coating on properties of FeSiCr magnetic powder cores[J]. Journal of Materials Engineering, 2022, 50(2): 135-143. DOI:10.11868/j.issn.1001-4381.2021.000053 |

| [26] |

ROY R, DALAL A, KUMAR P. Prediction of high frequency core loss for electrical steel using the data provided by manufacturer[J]. Journal of Magnetism and Magnetic Materials, 2016, 410: 248-256. DOI:10.1016/j.jmmm.2016.03.008 |

| [27] |

ZHANG Yiqun, DONG Yaqiang, LIU Lei, et al. High filling alumina/epoxy nanocomposite as coating layer for Fe-based amorphous powder cores with enhanced magnetic performance[J]. Journal of Materials Science: Materials in Electronics, 2019, 30(16): 14869-14877. DOI:10.1007/s10854-019-01858-0 |

| [28] |

王生明, 余忠, 郭荣迪, 等. 纳米NiZn铁氧体包覆对FeSiCr磁粉芯性能的影响[J]. 磁性材料及器件, 2020, 51(6): 22-26. WANG Shengming, YU Zhong, GUO Rongdi, et al. Effect of nano-NiZn ferrite coating on the properties of FeSiCr powder cores[J]. Journal of Magnetic Materials and Devices, 2020, 51(6): 22-26. DOI:10.19594/j.cnki.09.19701.2020.06.005 |

2024, Vol. 32

2024, Vol. 32