国内生物质秸秆资源丰富,主要农作物秸秆的年产量超过10亿吨,但除少量秸秆进行回收利用外,大多数秸秆直接燃烧用于烹饪取暖或在露天进行燃烧,不仅造成了资源的浪费,而且对环境有一定的污染及存在火灾隐患[1-3]。因此,提高秸秆资源的利用率不但能降低环境污染问题,还符合我国持续发展战略。

芦苇作为全球分布最为广泛的生物质维管植物[4],具有力学性能优良、质轻、保暖、隔音等特性[5],还可作为生物燃料、电池的原料以及具有保护自然湿地等意义[6-7]。芦苇纤维的平均纵向模量为9.49 GPa,介于剑麻纤维和大麻纤维之间[8]。周健[9]对5种不同种类秸秆进行拉伸测试,发现芦苇秸秆的纵向拉伸强度为185.46 MPa,远高于其他4种秸秆,且与竹材纵向拉伸强度相当[10。与常见的增强材料如碳纤维、钢材相比,排除密度因素,芦苇秸秆的比强度约为钢材的4~5倍、碳纤维的1/9,具有较高的比强度和比刚度[5]。而且芦苇的价格仅约为碳纤维的千分之一、钢材的十分之一,价格十分低廉,因此芦苇秸秆在轻质绿色复合材料的应用上具有巨大的潜力。

研究者们采用不同尺寸的芦苇秸秆颗粒、短纤维作为增强材料或填料[11-13],通过注射成型、热压法或其他方法将其制备成复合材料[14]。Badagliacco等[15]采用芦苇短纤维和砂浆(基体)制备复合材料,发现添加芦苇纤维提高了复合材料的弯曲韧性;Zhang等[16]通过热压将芦苇粉末和大豆基胶粘剂压制成刨花板,研究了不同条件对刨花板内粘结强度的影响,发现当粘附量为25%,热压温度为138 ℃,热压时间为27 min时,其内结合强度最佳;张亚慧等[17]发现,在芦苇: 杨木(70∶30),施胶量14%,防水剂量2%的条件下压制的纤维板符合国标GB/T 11718—2009中家具中密度纤维板的相关规定。

芦苇材料多是以短纤维或粉末形式存在于复合材料中,而长纤维增强复合材料的界面粘结条件和短纤维增强复合材料有差异,例如,前者界面处的摩擦远大于后者[18]。芦苇秸秆本身就是由芦苇纤维为增强材料,薄壁生物组织为基体的生物复合材料,其具有较强的拉伸强度。粉碎芦苇秸秆或从中提取短纤维破坏了其自身结构,同时也增加了制造成本,且芦苇短纤维和粉末在复合材料中很难定向取向。因此,基于长芦苇秸秆的完整性和连续取向性,可以保证芦苇秸秆的优良力学性能,理论上可使得复合材料的力学性能得到提高。

本文采用真空辅助法制备了4种长秸秆增强的环氧树脂复合材料。研究了芦苇秸秆在整体和劈裂状态下复合材料的力学性能,并比较了在劈裂状态下芦苇秸秆和其他3种秸秆增强复合材料的力学性能,同时对4种秸秆的微观形态、表面浸润性及官能团进行了分析,揭示了秸秆增强树脂复合材料力学性能的内在机理,研究结果可为长秸秆增强环氧树脂的研究及其应用提供基础。

1 实验 1.1 材料芦苇秆、麦秆、高粱秆、稻草秆采集于成熟期,均来自中国天津市;环氧树脂A、B组分及脱膜剂均来自苏州无色化工公司。

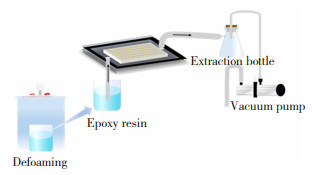

1.2 复合材料的制备4种秸秆表面去杂后,采用烘干法干燥后将其劈裂成4份,平均长径比为30,如图 1所示。秸秆增强树脂基复合材料的具体制备流程如图 2所示,首先将自制模具安装在下模上,然后将芦苇秆放置在模具中,下模四周贴好密封胶,将上模合模。在排气口连接真空系统,经注射口注入环氧树脂后,真空成型,24 h后脱模,即可制得秸秆/环氧树脂复合材料。

|

图 1 秸秆宏观形貌 Fig.1 Macro-morphology of straws: (a) reed straw; (b) wheat straw; (c) sorghum straw; (d) rice straw |

|

图 2 复合材料的制备流程图 Fig.2 Preparation process of composite materials |

秸秆表面采用聚焦离子束电子束双束显微镜(Crossbeam 550)进行分析:秸秆样品喷金处理后进行观察并捕捉图像; 复合材料在液氮中冷冻淬断,然后做喷金处理并进行观察。采用场发射扫描电子显微镜(Hitachi S4800)观察材料断裂面的表面形貌,加速电压为15 kV。

1.3.2 红外光谱分析采用Nicolet Is-1063001FTIR光谱仪(赛默飞世尔(中国)有限公司)分析4种秸秆的化学官能团,波数范围为4 000~500 cm-1。

1.3.3 表面润湿性将4种秸秆剪短至35 mm长,并展平保持一段时间后采用全自动接触角测量仪(Contact Angle Meter DSA30S)进行润湿性表征,仪器分辨率为0.01 ℃。

1.3.4 含水率分析参照国标GB/T1931—2009[19]测定4种秸秆的含水率。具体操作:将称量好的4种秸秆放入电热恒温鼓风干燥箱,温度设定为(103±2) ℃,烘干8 h,每隔2 h试称一次,直到最后两次的称重之差不超过试样质量的0.5%时,即可认为试样全干。样品的含水率可由式(1)计算。

| $ W=\frac{m_1-m_2}{m_2} \times 100 \% $ | (1) |

式中:W为含水率,%;m1为干燥前质量,g;m2为试样烘干后质量,g。

1.3.5 力学性能测试采用INSTRON万能强力机进行样品力学性能的测试。参考GB/T 1447—2005[20]测定复合材料的拉伸强度,参考GB/T 1449—2005[21]测定复合材料的弯曲强度,移动速度为2 mm/min,取5次测量的平均值。

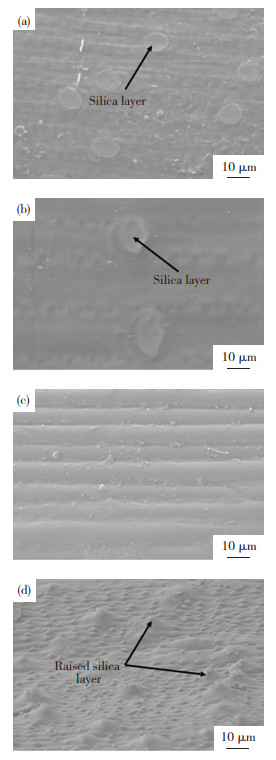

2 结果与讨论 2.1 表面微观结构分析图 3为不同秸秆的微观结构。从图 3中可以看出,4种秸秆的表面微观结构相差较大,其中芦苇秆、麦秆表面微观结构相似,表面平滑致密,且存在点状物质;高粱秆表面呈现细长条形状,而稻草秆表面分布“山丘”状凸起物质,使其呈现凹凸不平的表面,这可增大稻草秸秆与基体的接触面积。

|

图 3 4种秸秆微观结构:(a) 芦苇秆;(b) 麦秆;(c) 高梁秆;(d)稻草秆 Fig.3 Microscopic morphology of different straws: (a) reed straw; (b) wheat straw; (c) sorghum straw; (d) rice straw |

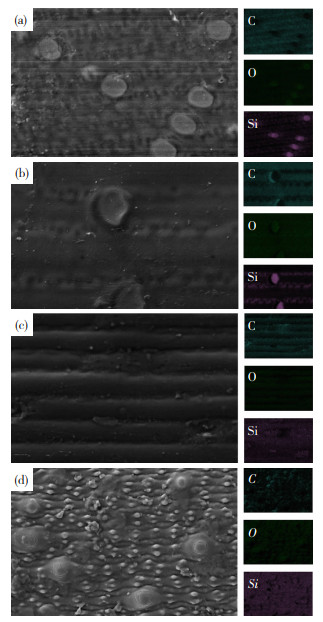

在4种秸秆的表面均含有碳、硅、氧3种元素(图 4(a)~(d)),在图 4(a),(b)中可以看出图 3(a),(b)的点状物质主要元素为硅元素和氧元素,且芦苇秆和麦秆外表面的硅元素不均匀分布,在相同尺寸下芦苇秆表面含有的规则圆形硅质层比麦秆多,因此聚合物材料与芦苇秆的界面结合性可能比麦秆的界面结合性能差。而在稻草秆外表面也存在类似“山丘”的凸起状硅质层(图 4(d)),这是由矿质化、栓质化引起的。硅元素是禾本科植物生长中所必需的,硅在植物生长过程中起着增强秸秆自身的强度、抗倒伏及抗生物胁迫等作用,也可以阻止自身水分的蒸发[22]。高粱秆表面并未存在规则圆形硅质层(图 3(c)),但由图 4(c)可见高粱秆表面的硅分布均匀,硅元素的密度分布也呈现纵向分布、高低相间的平行纹理。由此可知在4种秸秆中均含有不同程度分布的硅质层,同时界面表面还存在极性较强的蜡质层,这两者会严重影响秸秆与基体的界面结合,因此在后续的研究中,为了获得良好的界面性能,尽量去除秸秆表面的硅质层和蜡质层。

|

图 4 4种秸秆元素分布图: (a) 芦苇秆;(b) 麦秆;(c) 高梁秆;(d) 稻草秆 Fig.4 Distribution of elements on the surface of different straws: (a) reed straw; (b) wheat straw; (c) sorghum straw; (d) rice straw |

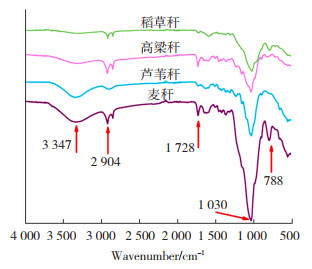

图 5给出了不同秸秆的红外光谱图,由图可知,4种秸秆的红外光谱的吸收峰形状相似,吸收特征峰位置基本相同,但是吸收峰的振动强弱有差异,表明4种秸秆具有相似的化学成分。4种秸秆的红外谱图中较为明显的吸收峰波段位于3 300~3 500 cm-1,2 900~2 935 cm-1,1 640~1 735 cm-1,1 000~1 240 cm-1。其中3 300~3 500 cm-1为-OH伸缩振动峰,分子内-OH主要来自于纤维素、半纤维素、多糖和单糖[23]。麦秆和芦苇秆在此处的吸收峰强度较强于稻草秆和高粱秆,表明麦秆和芦苇秆相比稻草秆和高粱秆具有相对较多的亲水性羟基,羟基会影响纤维材料的吸湿性,且羟基越多,吸湿性能越好,因此麦秆和芦苇秸秆有较强的吸湿性能。4种秸秆在1 030、788 cm-1这两处吸收峰的峰值有所差别,其中麦秆具有强度很高的吸收峰,这两处吸收峰分别归属于Si—O—Si键的反对称伸缩振动峰和对称伸缩振动峰[24],这表明麦秆相较于其他3种秸秆而言含有丰富的有机硅化物。波数1 728 cm-1是C=O的伸缩振动峰,主要存在于木质素或半纤维素相关的羧酸酯类化合物和酮类化合物[25],表明了4种秸秆中木质素和木聚糖的相对含量有所差异,且麦秆和高粱秆中两种物质的相对含量较其他两种秸秆多。

|

图 5 不同秸秆的红外光谱图像 Fig.5 FTIR spectrum of different straws |

综上,4种秸秆有较多的羟基和硅化物,羟基和硅化物均会影响纤维与基体之间的界面结合。纤维内的羟基越多,纤维自身的吸湿性能越好,越不易与基体相结合;而硅化物则构成了秸秆表面的非极性层,导致了秸秆表面渗透性较差。这两者均不利于秸秆与基体的界面结合,因此,为改善界面结合性进而提高力学性能,在后续的研究中有必要对秸秆表面进行改性。

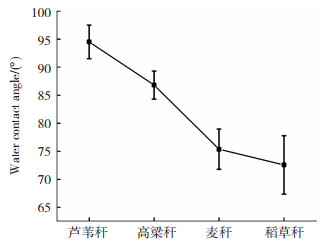

2.3 表面润湿性不同秸秆表面与水的接触角见图 6,接触角值反应了4种秸秆的表面浸润性。

|

图 6 不同秸秆与水的接触角 Fig.6 Contact angle of different straws with water |

由Young方程、Zisman方程可知,与水的接触角值大于90°,表明秸秆具有疏水性,若其值小于90°,说明秸秆表面具有亲水性[26]。在4种秸秆中,芦苇杆与水的接触角大于90°,表明芦苇秆表面具有疏水性,这是因为芦苇秆表面有大量的硅质层及脂肪类等疏水性物质,阻碍了水分子的渗透。高粱秆表面致密光滑,表面也遍布硅质层,因此其与水的接触角仅次于芦苇秆。稻草秆的比表面积较大,表面有较多的亲水性基团,硅化物含量相对麦秆表面较少,因此麦秆与水的接触角大于稻草秆与水的接触角。

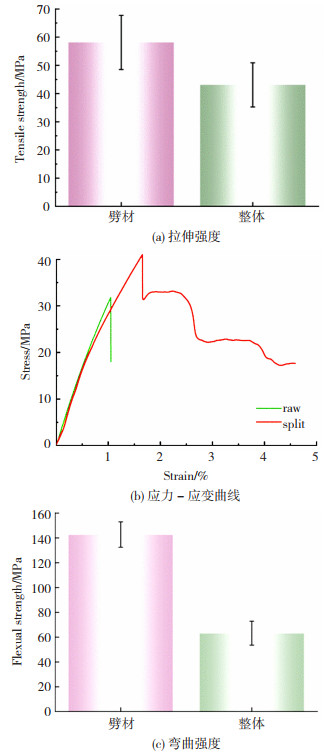

2.4 力学性能分析如图 7(a)~(c)所示。当整个芦苇秆劈开后,制备所得到的复合材料的拉伸强度和弯曲强度显著提高,比整体芦苇秆/环氧树脂复合材料分别提高了165.07%、55.72%。

|

图 7 完整芦苇秆和芦苇秆劈材/环氧树脂复合材料力学性能 Fig.7 Mechanical properties of composite reed straw/epoxy composite and split reed straw/epoxy composite: (a) tensile strength; (b) stress-strain curves; (c) flexural strength |

与完整芦苇秸秆相比,将芦苇秆一分为四,使得芦苇秆的表面积增加两倍,并且中空结构被破坏,芦苇秆内壁打开,芦苇秆的表面积显著增加(图 8(a)和(c)),改善了芦苇秆与环氧树脂的界面粘结性能。

|

图 8 芦苇秆劈材增强复合材料拉伸样品(a)和弯曲样品(b)以及完整芦苇杆增强复合材料拉伸样品(c) 和弯曲样品(d) Fig.8 Tensile (a), (c) and bending (b), (d) samples of split reed straw reinforced composite material and complete reed straw reinforced composite material |

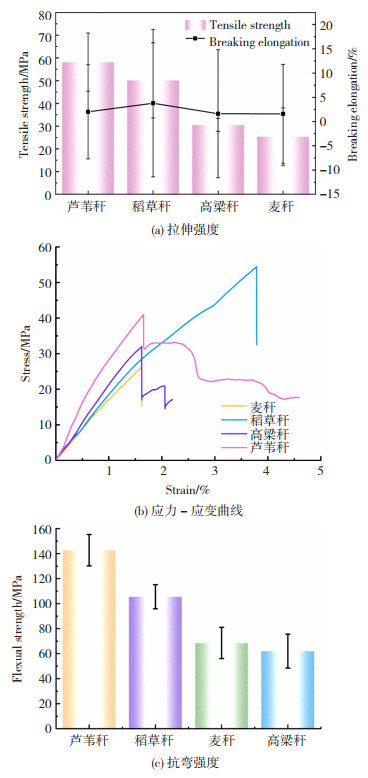

芦苇秆劈材/环氧树脂复合材料相比于其他3种秸秆劈材/环氧树脂复合材料,其拉伸强度和弯曲强度最高(图 9(a)、(c)),拉伸强度分别比稻草秆劈材、麦秆劈材、高粱秆劈材/环氧树脂复合材料高15.97%、90.53%、129.63%;弯曲强度分别比稻草秆劈材、麦秆劈材、高粱秆劈材/环氧树脂复合材料高35.30%、108.21%、130.18%。这与芦苇秆致密的组织结构有着密切关系,且芦苇秸秆本身拉伸强度高,拉伸强度最高值可达185.46 MPa。芦苇秸秆优异的力学性能来源于纤维成分,抗拉强度与纤维素的含量有关,芦苇秸秆与小麦秸秆的纤维素含量相当[27],但由于小麦秸秆含有的硅化物和蜡质等疏水性物质比芦苇秆多,因此麦秆难以与树脂进行附着粘合而导致较差的界面结合,影响了复合材料的力学性能。在制备复合材料的过程中,由啮合理论可知,稻草秸秆表面的类似“山丘”状的凸起可以增加秸秆的比表面积和表面粗糙度,会产生更多的机械啮合中心,从而增加了基体与增强材料之间的界面粘结强度。而在复合材料的制备过程中,树脂与稻草秆凸起部分在真空负压状态下形成了啮合结构,可以提高复合材料的力学性能,而由于其他3种秸秆表面光滑,无凸起,其无法形成啮合结构,因此稻草增强复合材料的力学性能略强。因此稻草秆/环氧树脂复合材料的拉伸强度优于麦秆、高粱秆/环氧树脂复合材料的拉伸强度。

|

图 9 不同秸秆劈材增强复合材料力学性能 Fig.9 Mechanical properties of different split straw-reinforced composites: (a) tensile strength; (b) stress-strain curves; (c) flexural strength |

除了秸秆表面存在的蜡质、硅质层会影响秸秆复合材料的力学性能外,秸秆材料本身的含水率也与其复合材料的力学性能有着很大的联系。4种秸秆的含水率如表 1所示,芦苇秆的含水率最低,麦秆的含水率最高。有研究证明,水分会严重危害纤维与基体的粘附性,导致基体与增强材料之间的应力传递效率降低[28]。在4种秸秆复合材料中,麦秆/环氧树脂复合材料的力学性能最差,这是因为麦秆含有较多的水分,水分子入侵麦秆/环氧树脂复合材料界面,导致复合材料界面性能降低。

| 表 1 4种秸秆的含水率(质量分数/%) Table 1 Moisture content of different straws(wt.%) |

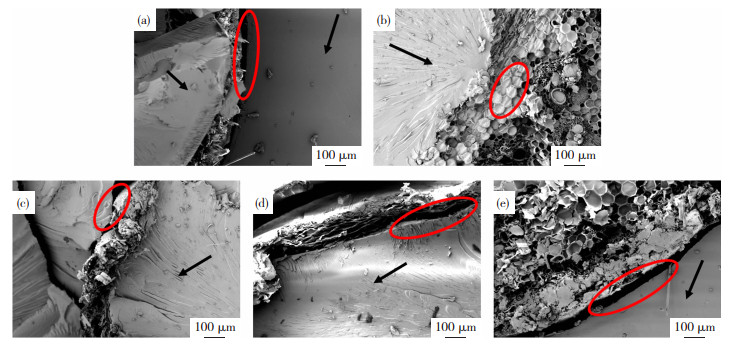

复合材料的拉伸断口形貌如图 10所示,图中的红色圆圈和黑色箭头分别代表秸秆和树脂,从图 10(a)、(b)可以看出,当完整芦苇秆和芦苇秆劈材与环氧树脂结合时,两者的拉伸断裂面微观结构有很大差异。秸秆材料的加入将会限制环氧树脂分子链的流动性,秸秆高纵横比的“纤维”结构与环氧树脂结合时将会大大提高复合材料的力学性能[18]。在图 10(a)中完整芦苇秆/环氧树脂复合材料断裂面比较平整,完整芦苇秆的外表面和内壁被树脂包裹,但由于芦苇秆直径和复合材料规格的限制,导致在复合材料中可铺放的完整芦苇秸秆有限,因此在复合材料断裂截面中树脂含量占比较大,且芦苇秆和树脂之间的界面结合处孔隙较大,相对大的孔隙会削弱复合材料的拉伸强度。相对于完整秸秆而言,当芦苇秆被劈开,复合材料内有限的空间全部充满芦苇秆劈材,芦苇秆劈材均匀地分散在基体中,树脂可以较好地包裹芦苇秆劈材,且芦苇秆劈材与基体之间几乎没有间隙,这也改善了芦苇秆劈材和树脂两相的界面相容性,从而提高复合材料的力学性能。除芦苇劈材/环氧树脂复合材料外,其余3种秸秆劈材与基体之间存在间隙(图 10(c)、(d)、(e))。并且芦苇秆劈材/环氧树脂的断裂截面相对较平整光滑,在其他3种秸秆劈材/环氧树脂复合材料的断裂截面中可以看到秸秆劈材从基体中被抽拔,说明这3种秸秆劈材与环氧树脂基体界面相容性差,界面结合力较差,在受到拉伸外力时秸秆劈材被从基体中抽拔而出造成复合材料失效的现象,导致复合材料强度降低。

|

图 10 不同秸秆/环氧树脂复合材料拉伸断裂截面SEM图:(a)整体芦苇秆;(b)芦苇秆劈材;(c)稻草秆劈材;(d)麦秆劈材;(e)高粱秆劈材 Fig.10 SEM images of tensile fractured cross-sections of different straw/epoxy resin composites: (a) complete reed straw; (b) split reed straw; (c) split rice straw; (d) split wheat straw; (e) split sorghum straw |

由复合材料的应力应变曲线可知(图 7(b),图 9(b)),秸秆增强复合材料呈现脆性断裂。且从应力应变曲线中可以看出芦苇劈材/环氧树脂复合材料、高粱秆/环氧树脂复合材料在断裂后仍出现了曲线,这是因为芦苇秆劈材和高粱秆劈材并未完全充满复合材料体系,在这个体系中存在纯环氧树脂部分。在拉伸时纯环氧树脂先断裂出现了断裂曲线,而后秸秆/环氧树脂复合材进行了断裂,因此应力应变曲线在样品出现断裂后仍出现了曲线。

从图 9(a)、(c)中发现秸秆/环氧树脂复合材料的弯曲强度远远高于拉伸强度。而大多数文献显示,在一般合成纤维/环氧树脂基复合材料中,其弯曲强度低于拉伸强度[29-30],这是由于纤维(或纱线)的分子链沿着纤维(或纱线)轴向取向,其拉伸强度高于弯曲强度;而秸秆是一种结构物,纤维素纤维在秸秆内合理有效分布使得其出现结构物效应,导致秸秆增强树脂复合材料弯曲强度高于拉伸强度。因此不同结构天然秸秆增强树脂复合材料在发挥弯曲强度上颇具潜力。

3 结论1) 4种秸秆的微观结构差异较大,其中芦苇杆和麦秆都有硅质层,呈现点状分布;而稻草秆表面有乳突状硅质层,表面粗糙不平,高粱秆表面最为规整且致密光滑。不同秸秆表面状态决定了它们在增强材料中的界面性能。

2) 芦苇杆劈材增强复合材料的拉伸强度和弯曲强度比完整芦苇杆增强复合材料高165.07%、55.72%;在4种劈裂秸秆与环氧树脂制备的复合材料中,芦苇秆/环氧树脂复合材料性能较好,其拉伸强度分别比稻草秆、麦秆、高粱秆/环氧树脂复合材料高15.97%、90.53%、129.63%;弯曲强度分别比稻草秆、麦秆、高粱秆/环氧树脂复合材料高35.30%、108.21%、130.18%,可代替木材用于人造板的开发。

3) 通常,纤维增强树脂基复合材料的弯曲强度值低于拉伸强度值,而本文秸秆增强复合材料的弯曲强度值远远高于拉伸强度值,这是由于秸秆是一种未经过任何处理的生物质结构物,纤维素纤维在秸秆内合理有效分布使得其在抗弯性能表现出优越的特性,并且这种生物质秸秆质轻且绿色环保,在绿色、轻质复合材料表现出巨大的潜力。

4) 长芦苇秸秆自身作为一种复合材料,与环氧树脂再次复合成秸秆增强复合材料后表现出了优异的力学性能,其可以开发一种新的复合材料成型方法:复合材料二次成型,即增强材料为复合材料,再通过真空辅助等方法制备复合材料,可以大大提高材料的力学性能。

| [1] |

BHATTACHARYYA P, BHADURI D, ADAK T, et al. Characterization of rice straw from major cultivars for best alternative industrial uses to cutoff the menace of straw burning[J]. Industrial Crops and Products, 2020, 143: 111919. DOI:10.1016/j.indcrop.2019.111919 |

| [2] |

ZHU B, ZHANG Y, CHEN N, et al. Assessment of air pollution aggravation during straw burning in hubei, central china[J]. International Journal of Environmental Research and Public Health, 2019, 16(8): 1446. DOI:10.3390/ijerph16081446 |

| [3] |

GUO S Q. How does straw burning affect urban air quality in china[J]. American Journal of Agricultural Economics, 2021, 103(3): 1122-1140. DOI:10.1111/ajae.12132 |

| [4] |

RISÉN E, GREGEBY E, TATARCHENKO O, et al. Assessment of biomethane production from maritime common reed[J]. Journal of Cleaner Production, 2013, 53: 186-194. DOI:10.1016/j.jclepro.2013.03.030 |

| [5] |

SHON C S, MUKASHEV T, LEE D, et al. Can common reed fiber become an effective construction material? Physical, mechanical, and thermal properties of mortar mixture containing common reed fiber[J]. Sustainability, 2019, 11(3): 903. DOI:10.3390/su11030903 |

| [6] |

WANG J, YAN L, REN Q J, et al. Facile hydrothermal treatment route of reed straw-derived hard carbon for high performance sodium ion battery[J]. Electrochimica Acta, 2018, 291: 188-196. DOI:10.1016/j.electacta.2018.08.136 |

| [7] |

LI H, DAI T L, CHEN J A, et al. Enhanced sludge dewaterability by Fe-rich biochar activating hydrogen peroxide: Co-hydrothermal red mud and reed straw[J]. Journal of Environmental Management, 2021, 296: 113239. DOI:10.1016/J.JENVMAN.2021.113239 |

| [8] |

BOURMAUD A, PIMBERT S. Investigations on mechanical properties of poly(propylene) and poly(lactic acid) reinforced by miscanthus fibers[J]. Composites Part A: Applied Science and Manufacturing, 2008, 39(9): 1444-1454. DOI:10.1016/j.compositesa.2008.05.023 |

| [9] |

周健. 不同种类秸秆的基础特性研究[D]. 南京: 南京农业大学, 2017. ZHOU Jian. Research on basic characteristics of different types of straw[D]. Najing: Nanjing Agricultural University, 2017. DOI: 10.27244/d.cnki.gnjnu.2017.000103 |

| [10] |

郭志明, 杨庆生, 刘志远. 毛竹壁厚方向上纤维力学性能差异研究[C]//中国力学大会2017暨庆祝中国力学学会成立60周年大会, 中国力学学会, 2017: 697-702. GUO Zhiming, YANG Qingsheng, LIU Zhiyuan. Study on the difference of fiber mechanical properties in the direction of wall thickness of Phyllostachys pubescens[C] //CCTAM2017, Chinese Congress of Theoretical and Applied Mechanics, 2017: 697-702. |

| [11] |

HASAN K M F, HORVÁTH P G, BAK M, et al. Rice straw and energy reed fibers reinforced phenol formaldehyde resin polymeric biocomposites[J]. Cellulose, 2021, 28(12): 7859-7875. DOI:10.1007/S10570-021-04029-9 |

| [12] |

BURRY W M, DOELLE K, LIU S, et al. Common reed (phragmites australis), eradicate or utilize? Part Ⅱ: potential use as an industrial fiber source after hot water extraction[J]. Bioresources, 2017, 12(3): 5697-5714. DOI:10.15376/biores.12.3.5697-5714 |

| [13] |

ZHANG Xiaolin, WANG Zhe, CONG Longkang, et al. Effects of fiber content and size on the mechanical properties of wheat straw/recycled polyethylene composites[J]. Journal of Polymers and the Environment, 2020, 28(7): 1833-1840. DOI:10.1007/s10924-020-01733-8 |

| [14] |

LI Wuzhou, ZHENG Liangang, TENG Defang, et al. Interfacial modified unidirectional wheat straw/polylactic acid composites[J]. Journal of Industrial Textiles, 2022, 51(1): 272-284. DOI:10.1177/1528083720918172 |

| [15] |

BADAGLIACCO D, MEGNA B, VALENZA A. Induced modification of flexural toughness of natural hydraulic lime based mortars by addition of giant reed fibers[J]. Case Studies in Construction Materials, 2020, 37: 321-325. DOI:10.1016/j.cscm.2020.e00425 |

| [16] |

ZHANG Y J, WANG Y, LOU W L, et al. Preparation of reed straw-based panels bonded by soy-based adhesives: Optimization via response surface methodology[J]. Advances in Materials Science and Engineering, 2020, 2020: 4973292. DOI:10.1155/2020/4973292 |

| [17] |

张亚慧, 苏雪峰, 陈凤义, 等. 芦苇/杨木纤维板制备工艺研究[J]. 中国人造板, 2016, 23(10): 10-14. ZHANG Yahui, SU Xuefeng, CHEN Fengyi, et al. Research on the preparation process of reed/poplar fiberboard[J]. China Wood-Based Panels, 2016, 23(10): 10-14. |

| [18] |

ZHANG Lei, XU Huicheng, WANG Weihong. Performance of straw/linear low density polyethylene composite prepared with film-roll hot pressing[J]. Polymers, 2020, 12(4): 860. DOI:10.3390/polym12040860 |

| [19] |

中国国家标准化管理委员会. 木材含水率测定方法: GB/T1931-2009[S]. 北京: 中国标准出版社, 2009.

|

| [20] |

中国国家标准化管理委员会. 纤维增强塑料拉伸性能试验方法: GB/T1447-2005[S]. 北京: 中国标准出版社, 2005.

|

| [21] |

中国国家标准化管理委员会. 纤维增强塑料弯曲性能试验方法GB/T1449-2005[S]. 北京: 中国标准出版社, 2005.

|

| [22] |

LEROY N, TOMBEUR F, WALGRAFFE Y, et al. Silicon and plant natural defenses against insect pests: impact on plant volatile organic compounds and cascade effects on multitrophic interactions[J]. Plants (Basel), 2019, 8(11): 444. DOI:10.3390/plants8110444 |

| [23] |

王新洲, 邓玉和, 廖承斌, 等. 芦苇茎秆表皮特性及防水剂用量对刨花板性能的影响[J]. 浙江农林大学学报, 2013, 30(2): 245-250. WANG Xinzhou, DENG Yuhe, LIAO Chengbing, et al. Effects of reed stem epidermis characteristics and waterproofing agent dosage on particleboard properties[J]. Journal of Zhejiang Agriculture and Forestry University, 2013, 30(2): 245-250. |

| [24] |

CONSTANT S, LANCEFIELD C S, WECKHUYSEN B M, et al. Quantification and classification of carbonyls in industrial humins and lignins by19FNMR[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(1): 965-972. DOI:10.1021/acssuschemeng.6b02292 |

| [25] |

JIANG Hua, ZHANG Yang, WANG Xuefei. Effect of lipases on the surface properties of wheat straw[J]. Industrial Crops and Products, 2009, 30(2): 304-310. DOI:10.1016/j.indcrop.2009.05.009 |

| [26] |

QI Zhongyu, WANG Baiwang, SUN Ce, et al. Comparison of properties of poly(lactic acid) composites prepared from different components of corn straw fiber[J]. International Journal of Molecular Sciences, 2022, 23(12): 6746. DOI:10.3390/IJMS23126746 |

| [27] |

ALADEJANA J T, WU Z, FAN M, et al. Key advances in development of straw fibre bio-composite boards: an overview[J]. Materials Research Express, 2020, 7(1): 12005. DOI:10.1088/2053-1591/ab66ec |

| [28] |

SREEKUMAR P A, ALBERT P, UNNIKRISHNAN G, et al. Mechanical and water sorption studies of ecofriendly banana fiber-reinforced polyester composites fabricated by RTM[J]. Journal of Applied Polymer Science, 2008, 109: 1547-1555. DOI:10.1002/app.28155 |

| [29] |

AZHARY T, KUSMONO, WILDAN M W, et al. Mechanical, morphological, and thermal characteristics of epoxy/glass fiber/cellulose nanofiber hybrid composites[J]. Polymer Testing, 2022, 110: 107560. DOI:10.1016/J.POLYMERTESTING.2022.1075 |

| [30] |

SOUPIONIS G, ZOUMPOULAKIS L. Reinforced concrete structures containing chopped carbon fibers with polymer composite materials[J]. Polymers, 2021, 13(21): 3812. DOI:10.3390/POLYM13213812 |

2024, Vol. 32

2024, Vol. 32