2. 陕西省现代建筑设计研究院,西安 710048

2. Shanxi Modern Architecture Design Research Institute, Xi'an 710048, China

近年来,膜分离技术已经逐渐广泛应用于粮食生产、海水淡化、石油化工、印染废水及城市生活污水处理等多个领域[1-5]。相比于高分子聚合物膜,无机陶瓷膜具有抵御化学清洗、耐高温、耐酸碱腐蚀、化学性能稳定、机械强度高、易消毒处理、寿命长、易清洗再生等优点[6-9],但是两个问题阻碍了无机陶瓷膜的广泛应用:一个是制造成本高,主要是烧结能耗和原材料成本;另一个是材料种类有限,陶瓷膜支撑体多以Al2O3和SiC为骨料,价格昂贵[10-11]。因此,选用合适的支撑体材料以及制备方法是陶瓷膜研究的重要方向之一。

煤矸石是全世界最大的煤炭工业废弃物之一,但因为其是多矿物的混合体,所以也具备了资源化优势[12-14]。作为一种废弃物资源化策略,由工业固体废弃物衍生出的陶瓷膜支撑体由于其低廉的价格、可再生和可持续的特性以及高水平的渗透性能和强度性能,在膜分离技术领域中成为了热点话题[15-16]。煤矸石中的SiO2、Al2O3、TiO2等金属氧化物可以降低支撑体的烧结温度,从而有助于降低制备陶瓷支撑体的成本[17]。秦建良等[18]以煤矸石为骨料制备出了低成本且性能较好的无机陶瓷膜支撑体。范丽等[19]以煤矸石为原料,以碳粉为造孔剂,在烧结温度1 100 ℃、保温1 h的条件下制备了管状煤矸石基多孔陶瓷膜支撑体。张杰[20]以粉煤灰和煤矸石为原料,以甲基纤维素为粘结剂,碳粉为造孔剂,制备出高机械强度、低成本的多孔陶瓷膜支撑体。Lü等[21]以煤矸石为原料,添加铝土矿作为额外铝源,制备了低成本多孔莫来石陶瓷膜支撑体。

鉴于此,本文以工业废弃物煤矸石为骨料,Na2CO3为烧结助剂、羟丙基甲基纤维素为粘结剂以及碳粉为造孔剂,在较低温条件下烧结,制得煤矸石基支撑体。探究烧结制度对支撑体的性能影响,最终确定最佳的烧结温度和保温时间,为将工业固体废弃物转化为低成本的水处理陶瓷膜支撑体提供了部分的理论指导。

1 实验 1.1 实验原料煤矸石(河南郑州巩义市元亨净水材料厂)主要化学成分见表 1;蒸馏水(实验室自制);Na2CO3、羟丙基甲基纤维素(HPMC),分析纯(国药集团化学试剂有限公司);碳粉,分析纯(天津市富宇精细化工厂)。

| 表 1 煤矸石的主要化学成分表(质量分数/%) Table 1 Main chemical composition of coal gangue (wt.%) |

DHG-9247A型恒温恒湿培养箱,上海精宏实验设备有限公司;SR1X-4-13型陶瓷纤维马弗炉,天津盈安美诚科学仪器有限公司;200目筛,浙江上虞市金鼎标准筛具厂;ESJ120-4型电子天平,沈阳龙腾电子有限公司;JJ-1型电动搅拌器,常州国华电器有限公司。

1.3 样品制备按照m(煤矸石)∶m(羟丙基甲基纤维素)∶m(木炭粉)∶m(Na2CO3)=78∶3∶15∶4的比例配料,其中Na2CO3为烧结助剂,羟丙基甲基纤维素为粘结剂,碳粉为造孔剂。首先将煤矸石原料过200目筛,再加入Na2CO3、羟丙基甲基纤维素和碳粉,加入去离子水后,在精密增力电动搅拌机中搅拌1 h,然后放入100 ℃的浴锅中,再搅拌60 min,将多余的水分蒸发,直到含水量达到15%左右。将所制得的泥料用塑料薄膜封好,置于25 ℃的恒温恒湿培养箱内陈化24 h,然后于室温下陈化24 h;将泥料放入挤泥机,施加10 MPa压力,挤出厚度为3 mm、内径为9 mm、管长为100 mm的管状湿坯。湿坯在50 ℃真空干燥箱干燥2 h后,然后将其放入马弗炉中,按照表 2的工艺制度,在常压下进行烧结。

| 表 2 烧结工艺 Table 2 Sintering interval |

如表 2第三阶段升温所示,本文设置了6组烧结温度,分为800、850、900、950、1 000和1 050 ℃,探究不同烧结温度对煤矸石基支撑体性能的影响。其次,在确定了最佳烧结温度的基础上,进行5组平行实验,设置了5组保温时间1、2、3、4和5 h,探究煤矸石基支撑体在保温阶段中,保温时间对其性能的影响。考虑高温烧结阶段中升温速率对支撑体性能的影响很大,若升温速率过快,导致支撑体变形开裂,骤缩黑心,进而影响支撑体的性能。因此,本文以1 ℃/min的升温速率匀速加热至1 050 ℃进行烧结。

1.4 支撑体的表征和性能测试采用JCM-6000型(德国卡尔蔡司公司)扫描电子显微镜观察陶瓷膜支撑体表面微观形貌;纯水通量采用实验室自制装置测定;采用CMT5105型万能材料试验机测试支撑体的抗折强度,具体根据国标GB/T 2833—1996采用三点弯曲法测定;采用D/MAX-2400型(日本理学公司)X-射线衍射仪分析支撑体的相组成;采用AutoPore IV9500型(美国麦克仪器公司)压汞仪测定支撑体孔隙率;采用TG/DTA 851e型(瑞士Mettler-Toledo公司)热重分析仪测定支撑体的热稳定性。

实验采用国标GB/T1970—1996中的质量损失法测定样品的酸碱腐蚀性。对支撑体进行超声清洗前处理,减小实验误差。酸碱腐蚀性可按下式计算

| $ L=\frac{m_1-m_2}{m_1} \times 100 \% $ | (1) |

式中:m1为浸泡前支撑体的质量,kg;m2为恒重时支撑体的质量,kg;L为酸碱腐蚀率,%。

纯水通量检测是多孔陶瓷膜透水性能的重要指标。使用自行研制的纯水通量装置,测量支撑体在某一特定压力下的单位时间的透水量。具体测试环境条件为:压力0.9 MPa、温度20 ℃。通过下式计算

| $ J_{\mathrm{w}}=\frac{\varPhi_1+\varPhi_2}{2 \times A \times t} $ | (2) |

式中:Jw为支撑体的渗透通量值,L/(m2·h·MPa);Φ1、Φ2为在0.1 MPa下内外两种加压形式下测得的液体透过总量(可通过真空泵读取);A为支撑体与水接触的有效面积,m2;t为阀门打开和关闭之间间隔的时间,h。

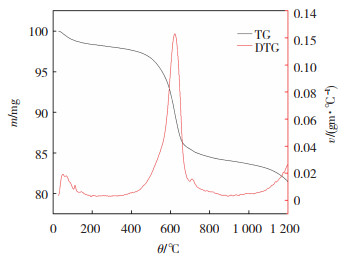

2 结果与讨论 2.1 煤矸石的热重分析图 1为原料煤矸石以10 ℃/min的恒定升温速率加热至1 200 ℃所获得的TG-DTG曲线。煤矸石在0~1 200 ℃的总质量损失率为18.53%,可由TG曲线将热分解过程分为3个升温阶段:在0~400 ℃为低温脱水阶段,本阶段失重率为2.34%,此阶段主要去除煤矸石内的自由水和少量结构水[22];在400~800 ℃为中温热分解阶段,本阶段失重率为13.16%,观察DTG曲线,在622 ℃出现了明显的吸热峰,此阶段主要是因为煤矸石中的碳酸盐、有机物以及一些杂质的分解[23];在800~1 050 ℃为高温烧结阶段,本阶段失重率为1.12%,较少的失重可能是因为氧化铁的还原和硫酸盐的分解[19]。

|

图 1 煤矸石的TG-DTG曲线 Fig.1 TG-DTG curve of coal gangue |

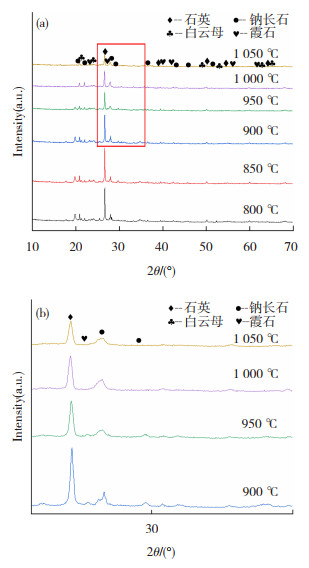

图 2为不同烧结温度下支撑体的XRD谱图。煅烧后的煤矸石基支撑体的主要相组成为:石英(SiO2)、钠长石(Na2O·Al2O3·6SiO2)和白云母(KAl2(AlSi3O10)(OH)2)等,晶相基本不受温度的影响。

|

图 2 不同烧结温度下试样的XRD谱图(a)及图(a)的局部放大图(b) Fig.2 XRD patterns (a) and partial enlarged (b) of fig.2 (a) of specimens at different sintering temperatures |

随着烧结温度的增高,烧结助剂Na2CO3在高温下分解生成碱金属氧化物Na2O,并与部分非晶态SiO2和Al2O3在晶化反应作用下形成钠长石相(Na2O·Al2O3·6SiO2),其属于三斜晶系的玻璃状钠的硅铝酸盐,莫氏硬度为6.0~6.5,从而达到降低烧结温度和增加支撑体的抗折强度的效果。原因在于,首先结合生成由强化学键连接的低熔点铝硅酸盐,其次钠长石在高温下液化填充表面孔隙,形成液相共熔体促进烧结。值得注意的是,当烧结温度为900~1 050 ℃时,Na2O·Al2O3·6SiO2的含量先降低后增加再降低,先降低是由于造孔剂的增加使得煤矸石表面的接触面积减少,阻碍了钠长石相的转变。后增加是由于碳粉高温燃烧释放的热能,为晶粒的生长提供了更多的活化能,促进了钠长石的产生。然后再降低是由于烧结温度接近了Na2O的熔点,小的Na2O颗粒开始熔化所导致[11]。

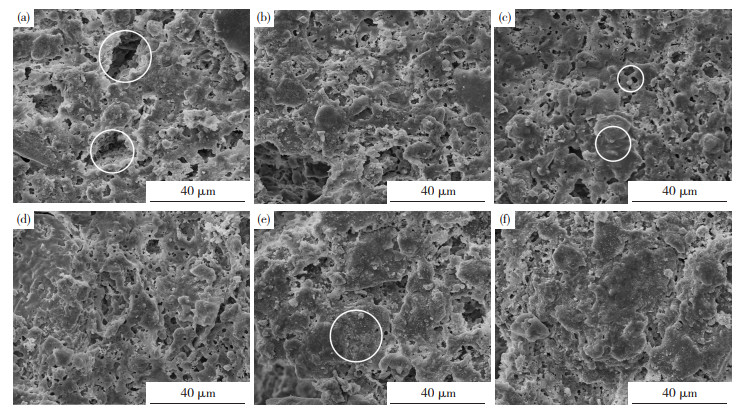

2.2.2 支撑体的微观形貌图 3(a)~(f)分别为烧结温度800、850、900、950、1 000和1 050 ℃下制备的陶瓷膜支撑体截面的SEM图。由图 3(a)可见,煤矸石颗粒中含有一定含量的熔融型氧化物(Fe2O3、K2O等),反应逐渐产生液相,同时内部开始产生玻璃相,颈部联结不明显,此时具有比较清晰的孔隙结构;图 3(b)可以看出,支撑体的内部晶相转变并不明显,随着煤矸石中的金属氧化物逐渐变为熔融态,较大孔洞数量明显减少,颗粒之间开始逐渐形成颈部联结;图 3(c)中观察到支撑体表层被液相均匀包裹,形成了相对细的孔隙结构,烧结颈部非常明显,颗粒大面积聚集,使得支撑体同时具有一定抗折强度和纯水通量;图 3(d)中可以看出,孔隙结构和烧结颈部变化并不显著;由图 3(e)并结合XRD结果可以发现,钠长石含量的增加,有利于形成液相,填充表面孔隙;图 3(f)中颗粒液化现象加剧,表面大部分孔结构被堵塞,呈现致密化,支撑体的纯水通量降低,此温度下支撑体具有较大的抗折强度。可以看出支撑体的烧结温度越高越有利于形成颈部连接,但过高的烧结温度会导致支撑体致密化,丧失透气性。因此,最佳的烧结温度为900 ℃。

|

图 3 不同烧结温度支撑体的SEM图 Fig.3 SEM images of supports at different sintering temperatures: (a) 800 ℃; (b) 850 ℃; (c) 900 ℃; (d) 950 ℃; (e) 1 000 ℃; (f) 1 050 ℃ |

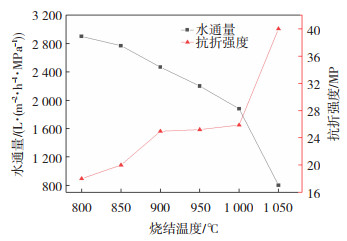

图 4展示了不同烧结温度对煤矸石基支撑体的抗折强度和纯水通量的影响情况。当烧结温度为800~900 ℃时,抗折强度从18 MPa持续增加到24.96 MPa,这是因为支撑体中的烧结助剂Na2CO3在一定的烧结温度下分解生成足量的Na2O和CO2,Na2O与煤矸石中的SiO2反应生成强化学键连接的硅酸盐,结合XRD可知试样中生成了钠长石,增强了支撑体的抗折强度;当烧结温度为900~1 000 ℃时,抗折强度从24.96 MPa轻微增加到25.88 MPa,这是由于此阶段在毛细管力的作用下氧化硅、氧化钠等低共熔物颗粒间流动包裹粉体,结合SEM可知试样中较大的孔隙数量减少,支撑体的抗折强度轻微增加;当烧结温度为1 050 ℃时,煤矸石颗粒液化严重,导致了支撑体呈现致密结构且孔隙数量明显减少,此时抗折强度达到峰值为40 MPa。

|

图 4 烧结温度对试样抗折和水通量的影响 Fig.4 Influence of sintering temperature on bending resistance and water flux of the sample |

随着烧结温度的增加,支撑体的纯水通量呈递减趋势。当烧结温度为800 ℃时,形成了明显的孔隙结构。这是因为在湿胚制备中烧结助剂Na2CO3和造孔剂碳粉会占据一定的点位,随着温度的升高,逸散出CO2气体并在原位形成孔洞[24],此时的纯水通量为2 900 L/(m2·h·MPa);随着烧结温度的增加,可以观察到当烧结温度为1 000 ℃以上时,支撑体的纯水通量急剧降低,这是由于烧结过程中晶体液化情况加剧,堵塞了由于烧结助剂和造孔剂产生的孔洞,造成纯水通量降低。综合考虑,最佳的烧结温度为900 ℃,此时的支撑体抗折强度为24.96 MPa,纯水通量为2 468 L/(m2·h·MPa)。

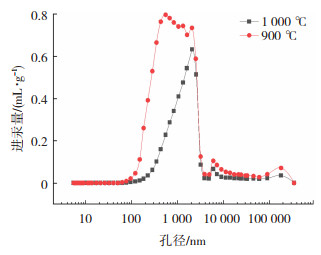

2.2.4 支撑体的孔径分布图 5为不同烧结温度支撑体的孔径分布图。

|

图 5 不同最高温度试样的孔径分布图 Fig.5 Pore size distribution of specimens at different maximum temperatures |

在900和1 000 ℃的烧结温度条件下,制得的煤矸石基支撑体样品的中值孔径分别为985.1和1 722.6 nm,平均孔径分别为687.2和1 193.3 nm,孔隙率分别为43.38%和52.21%。在900 ℃的烧结温度条件下,支撑体具有良好的渗透性能。

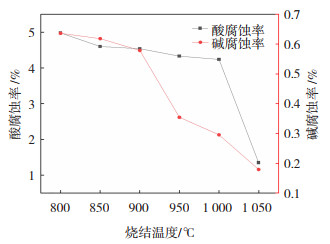

2.2.5 支撑体的酸碱腐蚀率陶瓷材料的化学稳定性通常用酸碱腐蚀度进行表征。图 6反映了不同烧结温度下煤矸石基支撑体在酸碱腐蚀性环境下的变化情况。从宏观上看,一方面,随着烧结温度的升高,煤矸石基支撑体的酸碱腐蚀率均呈现递减的趋势,这是因为随着晶化反应的发生,非晶态SiO2逐渐转变为相对稳定的钠长石相并在高温下熔融为液相,促使支撑体致密化,形成优异的耐腐蚀性表面;另一方面,支撑体的酸腐蚀性普遍高于碱腐蚀性[25],这是因为在酸性条件下,原料与添加剂生成的碱金属氧化物与H+发生复分解反应生成盐。综上,支撑体整体呈现出耐碱不耐酸的情况。

|

图 6 不同烧结温度对支撑体酸碱腐蚀率的影响 Fig.6 Influence of different sintering temperatures on acid-base corrosion rate of the support |

从微观上看,烧结温度为900 ℃时,酸碱腐蚀率分别为4.54%、0.57%,此时支撑体的化学稳定性比较优异,这是由于熔融性氧化物形成液相提高了稳定性;烧结温度为900~1 000 ℃时,支撑体的碱腐蚀率有显著的降低,酸腐蚀率改变不明显,是由于烧结过程中不同化合物发生化学反应生成了相对稳定的碱性长石类(钠长石)和类长石类(霞石)晶相[26],并且在造孔剂的作用下减少了酸碱腐蚀性液体接触支撑体的面积;在1 050 ℃时,酸碱腐蚀率最小,分别为1.35%、0.18%,酸腐蚀率有明显的大幅降低的趋势,这是由于随着烧结温度的增加,有利于化学反应的充分进行,从而更具有化学稳定性。从支撑体的酸碱腐蚀率的分析结果可知,最佳的烧结温度是900 ℃。

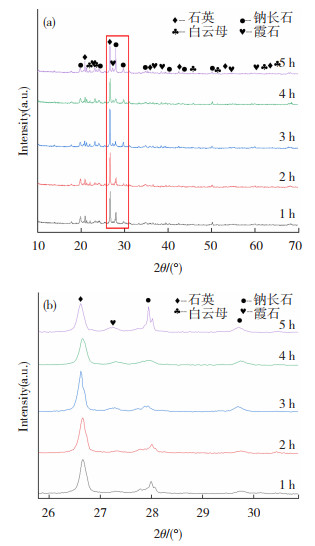

2.3 保温时间对支撑体性能的影响 2.3.1 支撑体的物相组成图 7是不同保温时间下所制得的陶瓷膜支撑体的XRD谱图。可以看出,随着保温时间的延长,石英的衍射峰是先增强后降低,而钠长石的衍射峰是先降低后增加。当保温时间为1~3 h时,石英相的特征峰强度增强,钠长石相的特征峰强度降低。这是因为保温时间的延长有利于二氧化硅的稳定生成,同时,由于较短的保温时间,无法提供足够的晶粒长大所需的能量,阻碍了钠长石相的转变,此时支撑体具有良好的孔结构和透水性能;当保温时间为3~5 h时,石英相的特征峰强度减弱,而钠长石相的特征峰强度增强,这是两方面因素综合作用的结果:其一,支撑体内部晶相的转变,原料中的SiO2、Al2O3与碱金属氧化物Na2O生成由强化学键连接的钠长石晶相,使其钠长石特征峰增强;其二,液相填充孔隙,过长的保温时间提供了足够的活化能使钠长石液化填充表面孔隙,使支撑体致密化,透水率降低。

|

图 7 不同保温时间试样的XRD谱图(a)及图(a)的局部放大图(b) Fig.7 XRD patterns (a) and partial enlarged (b) of fig.7 (a) of specimens with different holding times |

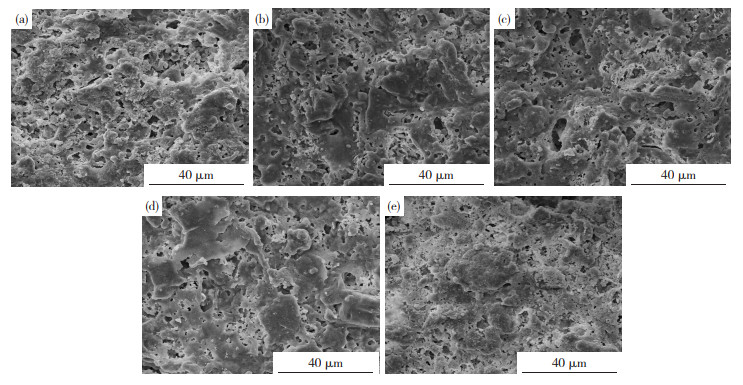

图 8显示了不同保温时间下支撑体表面微观形貌的变化情况。如图 8(a)所示,颗粒之间的相互堆积产生孔洞,由于保温时间短,晶粒的生长没有足够的活化能支撑,此时抗折强度最低。由图 8(b)可知,随着保温时间的延长,颗粒之间相互联结,一部分形成相对明显的大孔隙结构,另一部分颗粒间晶粒逐渐长大,保证了支撑体的水通量和抗折强度。由图 8(c)和图 8(d)可知,颗粒之间的颈部联结逐渐明显,结合图 7保温时间3~4 h时支撑体XRD结果可知,SiO2、Al2O3与Na2O形成的钠长石含量增加,颗粒间大孔隙变小,支撑体表面逐渐趋于致密化。图 8(e)中,由于过长的保温时间,颗粒间孔隙显著减少,出现晶粒的异常长大现象,结合图(9)可知此时试样水通量极低,抗折强度极高。综上分析,考虑到支撑体性能,最佳的保温时间是2 h。

|

图 8 不同保温时间下的支撑体SEM图 Fig.8 SEM images of support under different holding time: (a) 1 h; (b) 2 h; (c) 3 h; (d) 4 h; (e) 5 h |

|

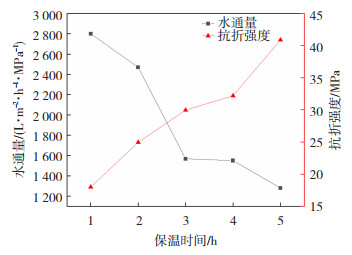

图 9 保温时间对试样抗折和水通量的影响 Fig.9 Influence of holding time on bending resistance and water flux of the sample |

图 9给出了在不同保温时间下煤矸石基支撑体的纯水通量和抗折强度的变化。保温1 h时,煤矸石基支撑体内部颗粒呈疏松堆积状态并在造孔剂的作用下形成较多孔隙,此时试样的抗折强度为18 MPa,水通量高达2 800 L/(m2·h·MPa),但无法满足支撑体的使用性能。随着保温时间的延长,支撑体的抗折强度不断增加,而纯水通量不断减少。保温2 h时,支撑体的物理性能比较稳定,同时具有一定的抗折强度和纯水通量。在保温时间超过2 h后,充分的保温时间为晶粒的长大提供了足够的热力学动能,也同样加剧了熔融现象的发生,导致支撑体表面板结致密情况,造成纯水通量的降低和抗折强度的提升。考虑到制备时间和能耗问题,最佳的保温时间是2 h。

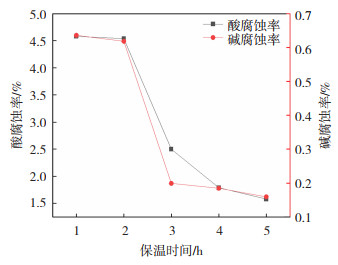

2.3.4 支撑体的酸碱腐蚀率图 10显示了不同保温时间对煤矸石基支撑体酸碱腐蚀率的影响。

|

图 10 不同保温时间对支撑体酸碱腐蚀率的影响 Fig.10 Influence of different holding time on acid-base corrosion rate of the support |

由图 10可以看出,保温时间为2~3 h时,酸腐蚀率由4.45%降至2.50%。结合XRD谱图可知,随着晶粒的长大成熟,非晶态二氧化硅的特征峰达到最大,由于其属于酸性氧化物,酸腐蚀率显著降低。碱腐蚀率由0.62%降至0.20%,碱腐蚀率的降低是因为烧结助剂Na2CO3分解生成足量的碱金属氧化物Na2O;保温时间大于3 h,酸碱腐蚀率变化幅度降低,相对趋于稳定。考虑到透水性能和强度性能,最佳保温时间为2 h,此时支撑体呈现耐碱不耐酸的特征。

3 结论利用工业固体废弃物煤矸石为骨料,Na2CO3为烧结助剂,HPMC为粘结剂以及碳粉为造孔剂,利用挤压成型法和固态粒子烧结法制备低成本管式煤矸石基支撑体,研究了烧结温度和保温时间对支撑体物化性能的影响,得到以下结论。

1) 随着烧结温度的升高,煤矸石基支撑体的抗折强度阶段式递增,纯水通量、孔隙率和酸碱腐蚀率逐渐降低。综合考虑,最佳烧结温度为900 ℃,此时所制备的煤矸石基支撑体综合性能最佳。

2) 随着保温时间的延长,支撑体抗折强度逐渐增加,纯水通量和酸碱腐蚀率骤减。综合考虑到性能、能耗和加工周期等因素,确定了最佳的保温时间为2 h,所制备的煤矸石基支撑体拥有较高水平的渗透性能和强度性能。

3) 在3wt.%HPMC、15wt.%碳粉和4wt.%Na2CO3添加剂的基础上,烧结温度为900 ℃,保温时间为2 h可制得纯水通量为2 468 L/(m2·h·MPa),抗折强度为24.96 MPa,孔隙率为43.38%,耐酸碱腐蚀率分别为4.45%、0.62%的煤矸石基支撑体成品。

| [1] |

王琳, 王欣婷, 孔飞飞. 海水淡化副产物浓盐水处理技术研究进展[J]. 水处理技术, 2021, 47(6): 1-5. WANG Lin, WANG Xinting, KONG Feifei. Research progress on treatment technology of concentrated brine as by-product of seawater desalination[J]. Technology of Water Treatment, 2021, 47(6): 1-5. DOI:10.16796/j.cnki.1000-3770.2021.06.001 |

| [2] |

易砖, 朱国栋, 刘洋, 等. 膜分离在石油化工领域中的应用: 现状、挑战及机遇[J]. 水处理技术, 2022, 48(8): 7-13. YI Zhuan, ZHU Guodong, LIU Yang, et al. Application of membrane separation in petrochemical industry: Status quo, challenges and opportunities[J]. Technology of Water Treatment, 2022, 48(8): 7-13. DOI:10.16796/j.cnki.1000-3770.2022.08.002 |

| [3] |

WAQAS S, BILAD M R, MAN Z B, et al. An integrated rotating biological contactor and membrane separation process for domestic wastewater treatment[J]. Alexandria Engineering Journal, 2020, 59(6): 4257-4265. DOI:10.1016/j.aej.2020.07.029 |

| [4] |

ZHANG Xuan, DU Xi, KE Yan, et al. Loose nanofiltration membranes with assembled antifouling surfaces of organophosphonic acid/Fe(Ⅲ) for managing textile dyeing effluents[J]. Journal of Membrane Science, 2021, 640: 119821. DOI:10.1016/j.memsci.2021.119821 |

| [5] |

NAZIR A, KHAN K, MAAN A, et al. Membrane separation technology for the recovery of nutraceuticals from food industrial streams[J]. Trends in Food Science & Technology, 2019, 86: 426-438. DOI:10.1016/j.tifs.2019.02.049 |

| [6] |

TONG Zhi, LIU Lu, YANG Xiaoyu, et al. Research on performance optimization of Loess-based ceramic membrane supports with bauxite-dolomite-talc as additives[J]. Materials Research Express, 2022, 9(3): 035507. DOI:10.1088/2053-1591/ac5c29 |

| [7] |

CARDOSO S P, AZENHA I S, LIN Z, et al. Inorganic membranes for hydrogen separation[J]. Separation and Purification Reviews, 2018, 47(3): 229-266. DOI:10.1080/15422119.2017.1383917 |

| [8] |

DONG Yingchao, WU Hui, YANG Fenglin, et al. Cost and efficiency perspectives of ceramic membranes for water treatment[J]. Water Research, 2022, 220: 118629. DOI:10.1016/j.watres.2022.118629 |

| [9] |

同帜, 张健需, 孙小娟, 等. 基于天然黄土低温烧制的多孔管状陶瓷基体及其表征[J]. 材料导报, 2020, 34(12): 12050-12056. TONG Zhi, ZHANG Jianwei, SUN Xiaojuan, et al. Porous tubular ceramic matrix based on natural loess fired at low temperature and its characterization[J]. Materials Reports, 2020, 34(12): 12050-12056. DOI:10.11896/cldb.19050137 |

| [10] |

MESTRE S, GOZALBO A, LORENTE-AYZA M M, et al. Low-cost ceramic membranes: A research opportunity for industrial application[J]. Journal of the European Ceramic Society, 2019, 39(12): 3392-3407. DOI:10.1016/j.jeurceramsoc.2019.03.054 |

| [11] |

同帜, 黄开佩, 杨博文, 等. 低成本新型多孔陶瓷膜支撑体的制备及性能[J]. 材料导报, 2021, 35(6): 6054-6059. TONG Zhi, HUANG Kaipei, YANG Bowen, et al. Preparation and properties of new low-cost porous ceramic membrane supports[J]. Materials Reports, 2021, 35(6): 6054-6059. DOI:10.11896/cldb.19120155 |

| [12] |

张欣, 陈飞宇, 周剑林, 等. 烧结温度对煤矸石多孔材料物相与性能的影响[J]. 硅酸盐通报, 2015, 34(12): 3473-3476. ZHANG Xin, CHEN Feiyu, ZHOU Jianlin, et al. Effect of sintering temperature on phase and properties of coal gangue porous materials[J]. Bulletin of the Chinese Ceramic Society, 2015, 34(12): 3473-3476. DOI:10.16552/j.cnki.issn1001-1625.2015.12.014 |

| [13] |

吕思雨, 马爱琼, 李辉, 等. 利用煤矸石制备莫来石陶瓷[J]. 材料科学与工程学报, 2022, 40(1): 104-109. LV Siyu, MA Aiqiong, LI Hui, et al. Preparation of mullite ceramics from coal gangue[J]. Journal of Materials Science and Engineering, 2022, 40(1): 104-109. DOI:10.14136/j.cnki.issn1673-2812.2022.01.017 |

| [14] |

郭彦霞, 张圆圆, 程芳琴. 煤矸石综合利用的产业化及其展望[J]. 化工学报, 2014, 65(7): 2443-2453. GUO Yanxia, ZHANG Yuanyuan, CHENG Fangqin. Industrialization and prospect of comprehensive utilization of coal gangue[J]. CIESC Journal, 2014, 65(7): 2443-2453. DOI:10.3969/j.issn.0438-1157.2014.07.006 |

| [15] |

SAMADI A, GAO Li, KONG Lingxue, et al. Waste-derived low-cost ceramic membranes for water treatment: Opportunities, challenges and future directions[J]. Resources, Conservation and Recycling, 2022, 185: 106497. DOI:10.1016/j.resconrec.2022.106497 |

| [16] |

同帜, 李岩, 闫笑, 等. 3种不同造孔剂对黄土基陶瓷膜支撑体性能的分析研究[J]. 功能材料, 2020, 51(2): 2182-2187, 2192. TONG Zhi, LI Yan, YAN Xiao, et al. Analysis and study on the performance of three different pore forming agents on loess based ceramic membrane support[J]. Jouranl of Functional Materials, 2020, 51(2): 2182-2187, 2192. DOI:10.3969/j.issn.1001-9731.2020.02.030 |

| [17] |

ZOU D, FAN W, XU J X, et al. One-step engineering of low-cost kaolin/fly ash ceramic membranes for efficient separation of oil-water emulsions[J]. Journal of Membrane Science, 2021, 621: 118954. DOI:10.1016/j.memsci.2020.118954 |

| [18] |

秦建良, 田蒙奎, 陶文亮, 等. 利用煤矸石制备无机陶瓷膜支撑体[J]. 中国陶瓷, 2015, 51(6): 59-63. QIN Jianliang, TIAN Mengkui, TAO Wenliang, et al. Preparation of inorganic ceramic membrane support from coal gangue[J]. China Ceramics, 2015, 51(6): 59-63. DOI:10.16521/j.cnki.issn.1001-9642.2015.06.013 |

| [19] |

范丽, 田蒙奎, 张杰, 等. 温度制度及造孔剂用量对煤矸石基多孔陶瓷膜支撑体性能的影响[J]. 硅酸盐通报, 2018, 37(5): 1781-1787. FAN Li, TIAN Mengkui, ZHANG Jie, et al. Effect of temperature regime and pore forming agent dosage on the performance of coal gangue based porous ceramic membrane support[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(5): 17811787. DOI:10.16552/j.cnki.issn1001-1625.2018.05.49 |

| [20] |

张杰. 利用废弃资源制备多孔陶瓷膜支撑体的研究[D]. 贵阳: 贵州大学, 2017. ZHANG Jie. Study on the preparation of porous ceramic membrane support from waste resources[D]. Guiyang: Guizhou University, 2017. |

| [21] |

LV Q K, DONG X F, ZHU Z W, et al. Environment-oriented low-cost porous mullite ceramic membrane supports fabricated from coal gangue and bauxite[J]. Journal of Hazardous Materials, 2014, 273: 136-145. DOI:10.1016/j.jhazmat.2014.03.026 |

| [22] |

冉景煜, 牛奔, 张力, 等. 煤矸石综合燃烧性能及其燃烧动力学特性研究[J]. 中国电机工程学报, 2006(15): 58-62. RAN Jingyu, NIU Ben, ZHANG Li, et al. Study on comprehensive combustion performance and combustion dynamics characteristics of coal gangue[J]. Proceedings of the CSEE, 2006(15): 58-62. DOI:10.13334/j.0258-8013.pcsee.2006.15.011 |

| [23] |

沈造, 李岩, 同帜, 等. 黄土-粉煤灰陶瓷膜支撑体的制备及表征[J]. 中国陶瓷, 2020, 56(9): 12-17. SHEN Zao, LI Yan, TONG Zhi, et al. Preparation and characterization of loess fly ash ceramic membrane support[J]. Chinese Ceramics, 2020, 56(9): 12-17. DOI:10.16521/j.cnki.issn.1001-9642.2020.09.003 |

| [24] |

翟维铭, 同帜, 李大川, 等. HPMC添加量及烧结温度对粉煤灰支撑体性能的影响[J]. 材料科学与工艺, 2023, 31(1): 57-62. ZHAI Weiming, TONG Zhi, LI Dachuan, et al. Effect of HPMC content and sintering temperature on properties of fly ash-based ceramic mem brane support[J]. Materials Science and Technology, 2023, 31(1): 57-62. DOI:10.11951/j.issn.1005-0299.20220097 |

| [25] |

李苗雨, 同帜, 吴魁, 等. 烧结温度对粉煤灰—黄土基陶瓷膜支撑体的影响[J]. 中国陶瓷工业, 2022, 29(2): 1-7. LI Miaoyu, TONG Zhi, WU Kui, et al. Effect of sintering temperature on ceramic membrane supports based on fly ash and loess[J]. China Ceramic Industry, 2022, 29(2): 1-7. DOI:10.13958/j.cnki.ztcg.2022.02.001 |

| [26] |

王玉江, 余桂郁, 邓敏, 等. 长石类矿物析碱对碱-硅酸反应的影响[J]. 材料科学与工程学报, 2006(3): 403-409. WANG Yujiang, YU Guiyu, DENG Min, et al. The influence of alkali precipitation of feldspar minerals on alkali silica reaction[J]. Journal of Materials Science and Engineering, 2006(3): 403-409. DOI:10.3969/j.issn.1673-2812.2006.03.021 |

2024, Vol. 32

2024, Vol. 32