2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;

3. 无锡隆盛科技股份有限公司,江苏 无锡 214028

2. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology, Wuxi 214122, China;

3. Wuxi Longsheng Technology Co., LTD., Wuxi 214028, China

传统3D打印设备通常为3自由度,且采用堆叠平面层的方法构建部件。用平面层搭建近似弯曲的几何体需要大量的层,这将造成构建时间较长,以及产生不良的各向异性,降低零件的强度,基于平面层的增材制造(Addtive Manufacturing, AM)技术还会造成阶梯效应,导致表面光洁度差[1]。因此,采用传统3D打印技术进行曲面上复杂结构(如共形天线、曲面电子器件、传感器[2-3])的制备十分困难。为克服上述三轴打印的局限性,并实现曲面上复杂结构的打印,目前有多种新兴技术解决方案,包括五轴3D打印[4]、六自由度机械臂打印[5]、基于双机械臂的协作式3D打印[6]等。其中,六自由度机械臂3D打印模式因结构通用性强且易于控制,得到了广泛关注。其工作形式是在末端安装材料挤出机构或打印基底,经由机械臂带动在三维空间中走出路径轨迹,理论上可实现共形、多方向、大尺寸、无支撑等特殊打印[7-10]。

目前曲面共形打印已可应用于直墨水书写[11]、激光金属沉积[12]、光固化成型[13]等多种3D打印技术中,但目前大多数研究主要集中在共形层的切片算法、曲面成型复杂结构的设计、喷头运动路径规划等领域,如研究人员提出的曲面共形映射算法[14]、最优平面动态切片算法[15]、无支撑打印路径规划[16]等,而针对面向共形3D打印过程的工艺参数控制的研究还鲜有报道,尚无能够学习适当工艺参数以提高样品质量和零件强度的模型及研究实验。

基于多自由度机械臂的曲面共形3D打印的最大优势是可以不停变换喷头角度,如通过控制喷头角度随打印过程中曲面基底法线方向的变化而动态调整[17-19]。与传统3D打印采用固定不变的竖直方向相比,基于法线方向的打印可有效改善曲面共形结构的阶梯效应和表面光洁度,所打印样品的抗拉伸性能也更高[18];基于法线方向的方式还可以在较陡峭的曲面上进行打印成型,避免喷嘴与基底法向量夹角较大时,材料因无法及时附着而出现向下流动的问题[20]。然而,在一些具有高曲率或深度缝隙的曲面上,狭小空间无法保证喷头继续沿法线方向打印,为防止喷头与已成型样品之间干涉,则需变化喷头角度,而改变角度是否会影响成型效果或力学性能尚有待研究。

事实上,法线方向是否为最佳喷头角度有待实验论证,而目前尚未见有相关研究的文献报道。为此,本文拟研究打印过程中不同喷头角度对成型性能的影响,寻求最佳打印角度,以提高打印样品的保形性,即达到线条横截面形状规则、线宽一致、多层结构成型良好、大跨距时线条塌陷程度低的理想效果。同时,将基于多自由度机械臂进行工艺控制研究,从线条横截面圆度、线宽一致性、层间嵌入深度、线条塌陷程度等方面对喷头多角度的打印效果进行表征测量,以获得打印高保形性硅胶泡沫的多角度工艺规律。

1 实验制备硅橡胶材料,并基于所搭建的机械臂3D打印平台进行网格状泡沫结构的打印实验,探究机械臂在曲面上进行3D打印工艺研究的可行性。为便于观测,在平面上进行多角度等工艺参数的打印,最后对打印线条和样品进行表征测量,分析喷头多角度下的直写打印工艺。

1.1 材料制备本实验采用直书写的3D打印方式,打印墨水为硅橡胶(聚二甲基硅氧烷, PDMS, Dowsil SE1700),同时用含有1%三氯硅烷的乙醇溶液浸泡基底12 h,以使样品易于从基底剥离。在材料的制备过程中,将PDMS基体、固化剂按质量比10∶1装入胶杯,使用行星搅拌机搅拌(QM3SP2, ZYE Technology, 中国深圳),以转速1 500 r/min转3 min。然后通过离心机(TG1650-WS, BIORIDGE, 中国上海)以转速3 500 r/min进行离心脱泡5 min,去除材料中的气泡,完成硅橡胶材料的制备。

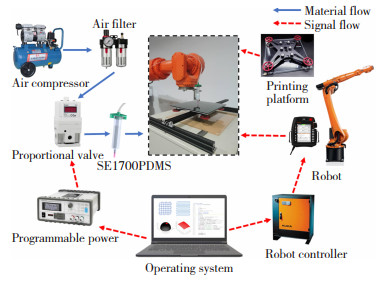

1.2 机器臂3D打印系统搭建图 1所示的机械臂3D打印系统,系统采用库卡公司的六轴机械臂KR210 R2700-2作为主运动机构,工作空间较大,可满足大尺寸多角度样品的打印需求,其臂展2 700 mm,重复定位精度±0.05 mm。使用硅胶材料在硅片基底上进行打印实验,采用气压进行挤出控制。

|

图 1 机械臂3D打印系统 Fig.1 Robot 3D printing system |

为探究打印喷头采用不同角度进行挤出时,喷头内部材料所受的重力及惯性力是否对材料挤出有影响,在打印实验前,需先对喷头中的硅橡胶材料进行流体仿真。本文通过商用CFD软件Polyflow,创建不同角度喷头的内部和出口处流场模型,设置流动参数并进行求解仿真,最后观测喷头中材料的流动状态。

实验采用的硅橡胶SE1700 PDMS为非牛顿流体,拥有剪切变稀特性,因此本文的流体仿真采用Herschel-Bulkley定律作为流变模型,其不仅可以表达材料的剪切屈服行为,而且可以描述材料的剪切变稀行为[21],Herschel-Bulkley模型如式(1)所示。

| $ \tau=\tau_0+k \dot{\gamma}^n $ | (1) |

式中:τ为剪切应力;τ0为屈服应力;k为稠度系数;

Herschel-Bulkley模型的黏度公式为

| $ \mu=\left\{\begin{array}{l} \frac{\tau_0\left(2-\dot{\gamma} / \dot{\gamma}_0\right)}{\gamma_0}+k\left[(2-n)+\frac{(n-1) \dot{\gamma}}{\dot{\gamma}_0}\right], \dot{\gamma} \leqslant \dot{\gamma}_0 \\ k\left(\frac{\dot{\gamma}}{\dot{\gamma}_0}\right)^{n-1}+\frac{\tau_0}{\dot{\gamma}}, \dot{\gamma} \geqslant \dot{\gamma}_0 \end{array}\right. $ | (2) |

式中:μ为黏度;

根据文献[22]得到硅橡胶SE1700PDMS的剪切速率和黏度数据,其屈服应力τ0=764.01 Pa,稠度系数k=86.977 Pa·s,流动指数n=0.625 9,临界剪切速率

影响硅泡沫成型效果的参数有很多,包括打印速度、挤出气压、层厚等,本文主要探究喷头打印角度对硅橡胶泡沫成型的影响。因此,结合前期硅橡胶打印的经验,首先通过正交试验确定基准打印参数,然后进行喷头多角度打印的工艺研究。

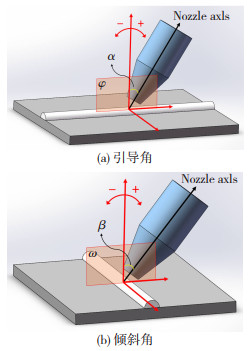

为便于观测喷头打印角度及打印效果,本文主要在平面上进行实验。此外,根据打印的方向,将喷头角度分解为引导角和倾斜角[23]。引导角(Lead angle)为喷头中心轴和基底法向量夹角于打印线条所在平面φ上所投影的角α,如图 2(a)所示;倾斜角(Tilt angle)为喷头中心轴和基底法向量夹角于垂直打印线条的平面ω上所投影的角β,如图 2(b)所示。

|

图 2 喷头打印角度示意图 Fig.2 Schematic diagram of nozzle printing angle: (a) lead angle; (b) tilt angle |

完成不同角度的打印后对硅泡沫样品进行固化、切片,使用超景深显微镜(Leica DVM6 A, Leica Microsystems GmbH)对线条横截面形状、线宽、嵌入程度等进行表征测量,分析不同工艺参数下所打印线条的保形性。然后进行多角度下线条塌陷的打印研究,参照文献[24]关于硅胶材料直写打印中线条塌陷的实验方法,设计具有不同跨距δ的塌陷支架,其中δ=S(间距宽)/D(线宽),线宽D采用常量0.61 mm,与喷头内径保持一致。在支架上改变喷头角度进行线条打印,固化后通过显微镜测量线条中心处塌陷的距离,距离越大,则线条塌陷程度越深。最后根据平面打印实验的结果指导开展曲面实验,对比分析喷头角度改变对曲面打印成型的影响。

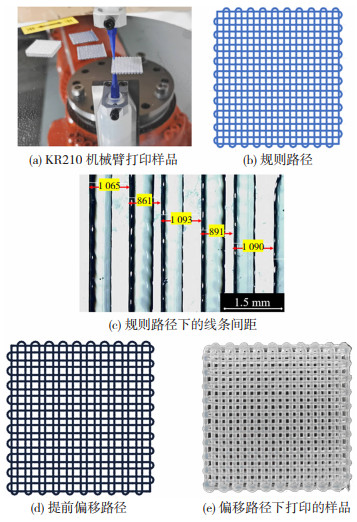

2 结果与讨论 2.1 机械臂3D打印的可行性研究六轴机械臂相对于三轴龙门机构的运动精度低,为验证机械臂可进行高精度的工艺打印实验,使用机械臂KR210制备多个网格状硅泡沫样品,通过测量样品尺寸并与理论尺寸对比,计算误差,验证机械臂进行工艺曲面3D打印的可行性。

使用机械臂进行路径为图 3(b)所示的泡沫结构样品打印,发现规则路径下所制备的样品存在线条间距不均匀的问题。借助超景深显微镜对多个打印样品进行测量,如图 3(c)所示,数据显示,其间距误差约为100 μm。分析认为该问题为机械臂本身的精度误差所致。根据文献[25],影响机械臂精度的因素有多种,主要因素包括制造装配误差、关节转角输出误差以及主体杆件长度误差等。

|

图 3 机械臂打印轨迹优化实验 Fig.3 Robot printing trajectory optimization experiment: (a) KR210 robot printing sample; (b) rule path; (c) line spacing under the regular path; (d) advance offset path; (e) samples printed under the offset path |

由于打印的样品为规则结构,误差也存在规律性,因此,结合测量的误差数据,在路径规划中进行离线补偿偏移,使奇数列线条提前偏移50 μm,得到图 3(d)所示路径。打印得到的样品如图 3(e)所示,可以看出该方法的打印效果良好,验证了较低精度的大型机械臂进行多角度工艺3D打印的可行性。

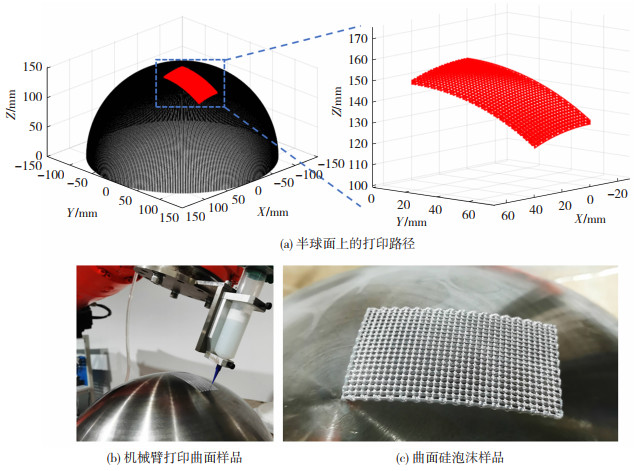

在半球面上进行多层硅泡沫结构的共形打印实验。通过编写MATLAB程序,生成半球面上的打印路径坐标,如图 4(a)所示,根据基底上不同坐标点的不同法线方向,改变挤出喷头的打印角度,最终完成曲面样品的制备。

|

图 4 半球面共形打印实验 Fig.4 Semi-spherical conformal printing experiment: (a) printing path on the hemispherical surface; (b) robot printing curved surface samples; (c) curved silicon foam sample |

曲面打印所使用的轨迹同样进行提前偏移处理。将打印完成的硅胶泡沫固化,得到样品如图 4(c)所示,观测发现,曲面样品的成型效果良好,未出现明显的线条间距不均匀问题。

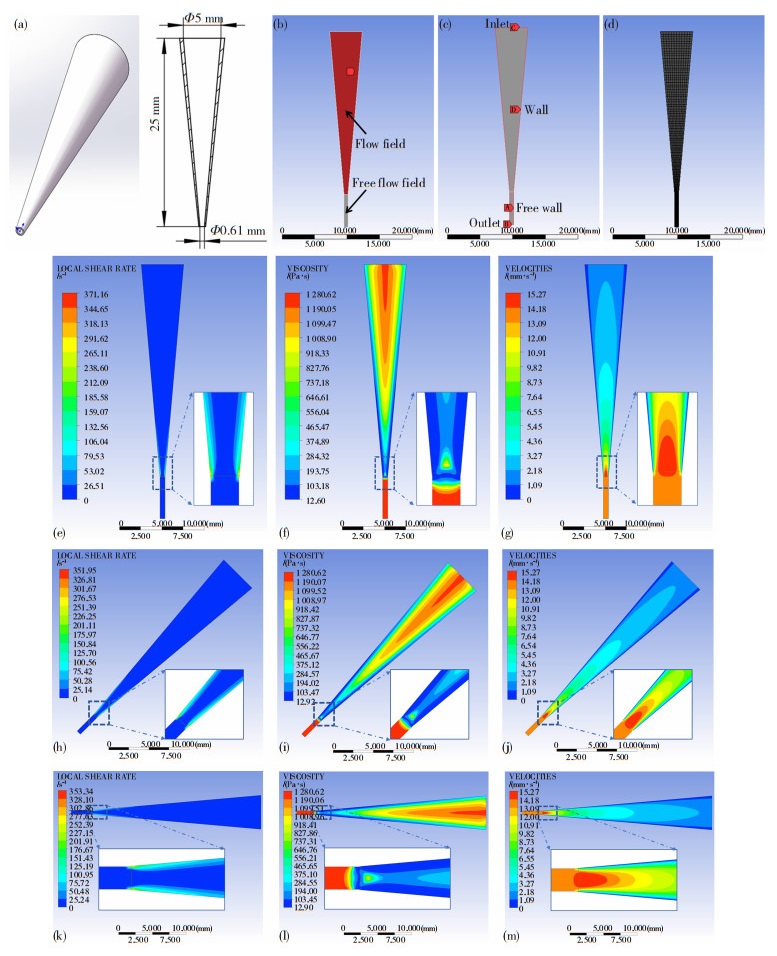

2.2 喷头流体仿真通过ANSYS的Polyflow软件进行流体仿真实验,探究不同打印角度下重力及惯性力对喷头内部及出口处的材料流动产生的影响。

实验中的打印喷头为三维轴对称结构,其尺寸如图 5(a)所示,构建了其流场的二维平面模型。材料在喷头内受到内壁的限制,而在被挤出后将进行自由流动,因此,将流场划分为如图 5(b)所示的喷头内部流场区域与挤出后的自由流场区域。随后设置材料入口、内壁、自由流动界面、材料出口等边界条件,如图 5(c)所示,最后采用四边形面网格划分流场,完成仿真的前处理工作。控制喷头内部的单元尺寸为0.1 mm,喷头口处的单元尺寸为0.02 mm,单元总数为5 280,节点总数为16 253。最后根据10 mm/s的打印速度设置各边界条件进行求解。

|

图 5 Polyflow流体仿真实验: (a)喷头模型及尺寸图; (b)划分流场区域; (c)设置流场边界; (d)划分网格; (e)、(f)、(g) 0°喷头内材料的剪切速率、黏度、速度云图; (h)、(i)、(j) 45°喷头内材料的剪切速率、黏度、速度云图; (k)、(l)、(m) 90°喷头内材料的剪切速率、黏度、速度云图 Fig.5 Polyflow fluid simulation experiment: (a) nozzle model and size drawing; (b) divide the flow field area; (c) set the flow field boundary; (d) meshing; (e), (f), (g) clouds of parameters of the material in the 0° nozzle; (h), (i), (j) clouds of parameters of the material in the 45° nozzle; (k), (l), (m) clouds of parameters of the material in the 90° nozzle |

通过流体仿真得到不同角度下,喷头内部及出口处材料流场的剪切速率云图、速度云图及黏度云图等,从0°喷头的仿真结果,即图 5(e)~(g)可以看出,在针筒内硅橡胶材料的剪切速率、速度、黏度等分布较为恒定,而在喷头出口处因流道变窄导致压力增大,剪切速率超过临界值,材料表现变稀特性从而被挤出。在离开喷头后材料所受剪切速率降低,流动速度变小,硅橡胶的黏度升高。

相同步骤下,对45°、90°喷头进行流体仿真,结果如图 5(h)~(m)所示,与0°喷头相比,硅橡胶材料的流动情况,尤其是在喷头出口处基本保持一致,各参数数值和趋势相近,只有微小差异,因此,本文认为在不同打印角度下,重力及惯性力对喷头内部材料的流动和挤出影响甚微,不会对后续实际打印实验产生较大影响。

2.3 多角度工艺研究在直书写3D打印中,影响线宽的主要因素包括挤出气压和打印速度。而当引入打印角度后,由于喷头为三维结构,在其倾斜时会改变喷头边缘与基底之间的距离,虽然喷头中心与下层的距离不会变化,但仍可能会对打印效果产生影响,因此还需考虑层厚这一工艺参数。在探究打印角度对线条成型效果的实验前,采用0.61 mm内径的喷头进行正交试验,确定基准打印参数,设计表 1所示正交试验因素。

| 表 1 正交试验因素 Table 1 Orthogonal test factor |

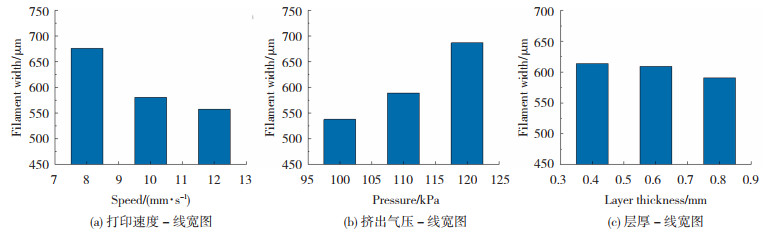

按照三因素三水平设计正交试验,每组实验参数下打印4层的ABAB型硅胶泡沫样品,通过超景深显微镜观测最上层线条宽度,随机挑选24处线条数据,计算平均值作为该参数下的最终结果,实验结果如表 2所示。计算出各因素的均值,并绘制各因素的水平趋势图,如图 6所示。由图 6可以看出:打印速度和挤出气压对线条宽度有较明显的影响,层厚的影响程度最小。线条宽度与打印速度呈负相关趋势,与挤出气压呈正相关趋势,随着打印速度的提高,线条宽度会不断变小,而在增大挤出气压时,线条的宽度会不断变大。线条宽度与层厚呈负相关趋势,随着喷头打印高度的降低,线条在喷头的挤压作用下向两边扩散,线条宽度变大。

| 表 2 L9(34)多因素正交试验 Table 2 L9(34)Multi-factors orthogonal test |

|

图 6 各因素水平趋势图 Fig.6 Horizontal trend chart of each factor: (a) print speed-filament width diagram; (b) extrusion pressure-filament width diagram; (c) layer thickness-filament width diagram |

根据实验结果,确定基准打印参数:打印速度10 mm/s,挤出气压110 kPa,层厚0.61 mm。但因不同批次实验的环境温度、材料配比等误差因素,所以基准打印参数在合理范围内适当取值。

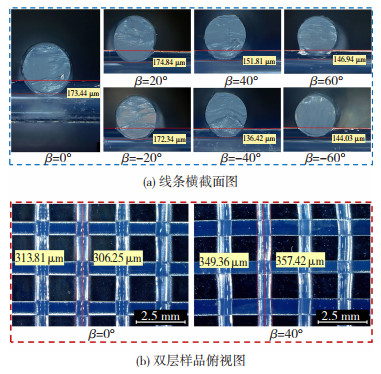

2.3.1 倾斜角对线条横截面影响实验在引导角为0°的前提下,改变喷头的倾斜角度β,打印多层硅胶泡沫样品,将样品切片后观测其横截面及线条在下层的嵌入程度,结果如图 7(a)所示。当喷头发生倾斜时,线条的横截面仍为近似圆形,形状未发生明显变化,但随着喷头倾斜角度的变大,线条嵌入深度在不断减小。分析认为喷头倾斜时,针筒内材料所受的挤出压力也发生倾斜,挤出压力的方向与喷头方向一致,因此,其在竖直方向上的分力减小,进而导致嵌入下层线条的程度降低。

|

图 7 倾斜角打印实验 Fig.7 Tilt angle printing experiment: (a) line cross section; (b) double-layer sample overhead view |

同时,在改变喷头的倾斜角β后,硅橡胶泡沫的成型效果变差。与喷头竖直(β=0°)时所打印的样品相比,倾斜角为40°时所打印样品的线条出现轻微变形,直线度变差,如图 7(b)所示,其线条的左右波动误差大约为40 μm。

2.3.2 引导角对线条横截面影响实验在倾斜角为0°的前提下,改变喷头的引导角度α进行打印,结果如图 8(a)所示,可以看到:引导角α>0°时线条的横截面形状未变化,仍为近似圆形,且线条嵌入程度减小;但引导角度α < 0°时,线条横截面形状及嵌入程度均发生明显变化,随着角度数值的增大,嵌入程度不断加深,线条横截面不再为规则圆形。同时从宏观上看出,以图 8(b)所示的-40°引导角实验为例,喷头引导角为负时,下层的线条会由于喷头的挤压产生扭曲变形, 且层厚越小,下层的线条变形越严重,成型效果越差。

|

图 8 引导角实验 Fig.8 Lead angle printing experiment: (a) line cross section; (b) sample printed at -40° lead angle |

根据上述两种角度对横截面的实验结果,综合考虑认为:喷头引导角α < 0°以及倾斜角β≠0°时,打印的效果较差,不能满足样品高保形性打印的需求。只有α>0°且β=0°时所打印的线条横截面形状规则,线条直线度误差小,成型效果较好,因此本文将针对该种角度开展进一步实验研究。

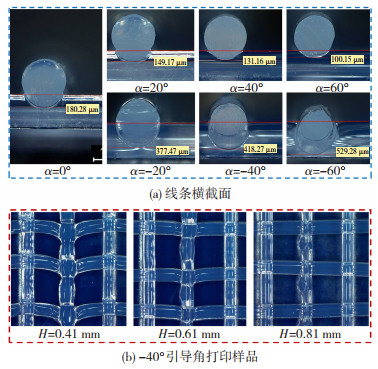

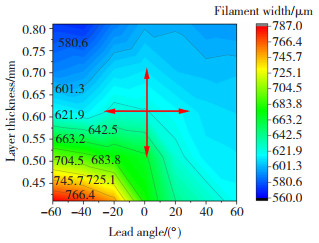

2.3.3 引导角对线条宽度影响实验虽然前期正交试验显示,层厚对硅橡胶线条的线宽影响较小,但改变喷头引导角α仍不可避免地会改变喷头边缘与已打印层之间的距离。因此,在探究改变角度对线条宽度的影响时,引入层厚这一参数,并根据实验结果绘制出硅橡胶线条宽度的等高线图,如图 9所示。

|

图 9 线宽等高线图 Fig.9 Contour plot of line width |

由图 9可以看出,在喷头引导角α>0°时,即使改变打印层厚,线条宽度的数据波动仍然较小,因此认为改变角度间接导致的层厚变化可以忽略,对线宽影响较小,而当喷头引导角α < 0°时,打印层厚过大或过小都会导致硅胶线条的线宽急剧变化。

分析认为,当引导角α < 0°时,喷头沿打印方向的反向倾斜会导致喷头后边缘下沉,从而对挤出线条产生挤压和剐蹭作用,使线条向两侧扩散变形,中间部分凹陷,进而导致线条宽度变大,厚度变小。而在增大打印层厚时,将喷头从原本与线条挤压的位置提升,喷头与线条不再发生挤压接触,线条宽度减小,与图 9所示的线宽等高线图结果相对应。而在引导角α>0°时,由于喷头沿打印方向倾斜会导致喷头的前边缘下沉,但不会与线条挤压剐蹭,线条厚度和线宽几乎无变化,即使改变打印层厚,线宽的变化也较小。

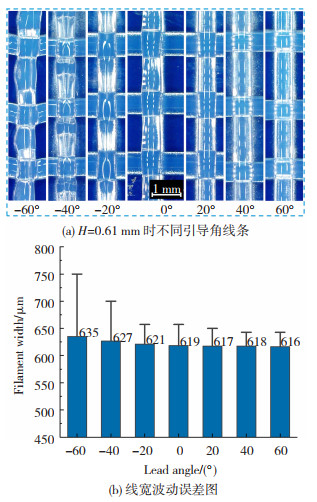

同时观测图 10(a)发现,喷头在引导角α < 0°时所打印的线条宽度波动误差较大,粗细不一致,成型质量较差。根据测量结果得到图 10(b)所示的线宽误差图:不同引导角所打印线条的线宽平均值差别较小,基本分布在615~635 μm范围内;但引导角在α < 0°时,喷头引导角越大线宽波动范围越大,-60°引导角的线宽标准差达到了57 μm;引导角α>0°时,各角度线宽波动范围相近且都较小,60°引导角的线宽标准差仅为11 μm。

|

图 10 引导角对线宽的影响实验 Fig.10 Experiment on the influence of lead angle on line width: (a) lines with different lead angle when H=0.61 mm; (b) line width fluctuation error chart |

综合考虑各打印实验中线条横截面及线宽的结果认为,引导角α>0°时多层泡沫结构的打印成型效果良好、线条的保形性较高。

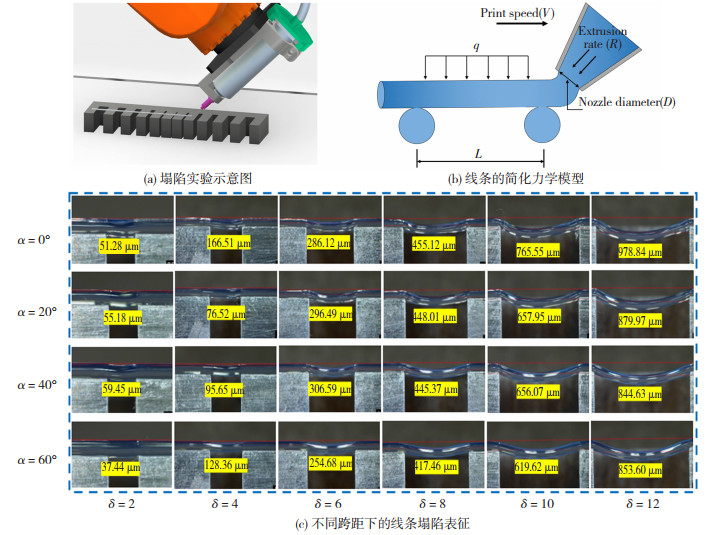

2.3.4 引导角对线条塌陷影响实验进一步探究喷头引导角α>0°时对打印线条塌陷的影响,在不同跨距δ(间距宽/线宽)上打印线条,实验结果如图 11(c)所示,可以看到随着引导角α的增大,线条塌陷程度减小,尤其在跨距较大时线条塌陷可减少近100 μm,但未明显改善。

|

图 11 线条塌陷实验 Fig.11 Line collapse experiment: (a) schematic diagram of collapse experiment; (b) simplified mechanical models of lines; (c) line collapse characterization under different span |

实验中所打印出的线条最终将相互搭接堆叠成型,有研究将上述搭接的线条简化为简支梁模型[24],受到重力的均布载荷作用,如图 11(b)所示,线条的塌陷程度就是简支梁变形的最大挠度,其计算公式为:

| $ Y_{\max }=\frac{5 q L^4}{384 E I} $ | (3) |

| $ I=\frac{{\mathsf{π}} D^4}{64} $ | (4) |

| $ Y_{\max }=\frac{5 q L^4}{384 E {\mathsf{π}} D^4 / 64}=k \frac{q L^4}{E D^4} $ | (5) |

式中: Ymax为简支梁的最大挠度, mm; k为常量; q为重力下的均布载荷, N/mm; L为线条跨度,mm;E为硅橡胶材料的弹性模量,为常数;D为打印线条的直径,mm;I为圆截面的惯性矩。

由式(5)可以看出,在跨距、材料等参数相同的情况下,线条塌陷的主要影响因素是均布载荷q,即自身所受重力,与跨距L上所沉积的材料量有关。而只改变喷头角度,材料挤出速率R和打印速度V都保持不变,并不能导致线条上的材料量变化,因此实验中线条的塌陷程度未明显改变。

实际上,打印所用的硅橡胶材料为非牛顿流体,其在未固化时仍表现出流体特性,不能视为标准杆件。实验中发现,跨距上打印的悬空线条在不同位置会有不同的线条宽度,因此上述分析采用的简支梁模型不完全符合客观现实,但仍可从实验结果得出以下结论:改变喷头的引导角度可减小线条塌陷,使多层结构样品的成型效果更加良好,但仍无法完全解决线条塌陷问题。

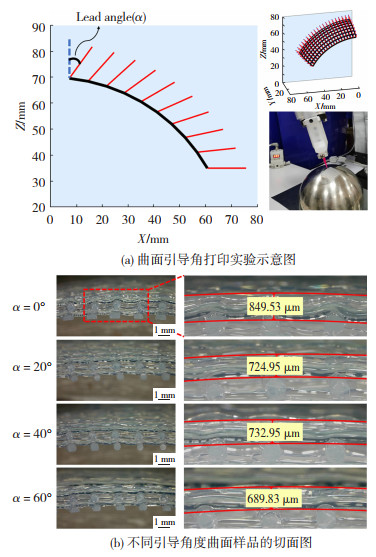

2.3.5 引导角的曲面实验基于半球面基底进行了曲面上的高保形性打印研究。如图 12(a)所示,以球面的法线方向作为0°角,沿着运动方向倾斜进而改变喷头引导角度,最终在半球面上打印出不同引导角的曲面硅泡沫结构,固化后进行切片测量。

|

图 12 曲面实验 Fig.12 Surface experiment: (a) schematic diagram of surface lead angle printing experiment; (b) section diagrams of curved surface samples with different lead angle |

测量结果如图 12(b)所示,与平面实验结果类似,在线宽一致的前提下,喷头引导角α>0°时,硅泡沫的成型效果更好,打印的线条更加平滑,线条的塌陷问题略有改善。以60°引导角打印的曲面样品为例,相比于一般的法线方向打印,硅泡沫线条的成型范围更集中,每层线条的层厚波动缩减了近160 μm。随着引导角度的增大,线条成型越平滑,线条的保形性越好。

3 结论本文借助多自由度机械臂搭建了直书写式3D打印平台,以硅橡胶为材料开展打印实验,进行了喷头多角度工艺研究。实验发现,与传统的竖直方向打印相比,改变喷头角度会对打印线条的形状和成型效果产生不同影响。

1) 改变喷头倾斜角所打印的线条横截面形状规则,线宽较为一致,但线条在沉积时出现了变形,导致多层结构的打印成型效果较差。

2) 改变喷头引导角进行打印实验,发现喷头为负引导角时,线条存在形状不规则等缺陷。而喷头为正引导角时,线条横截面规则,线宽误差小,且正引导角打印可以改善线条塌陷问题,在球面上开展曲面实验得到了相同的打印效果。因此,分析认为正引导角有利于提高样品保形性。

3) 本文研究的多自由度机械臂直写打印过程的喷头可变角度方法,可适用于多种粘弹性材料、导电材料的直写打印成型,其工艺参数的实验方法和研究思路也可广泛应用于对线条形状要求较高的场合,如共形天线、曲面传感器、柔性可穿戴器件的制造,在平面及曲面共形的3D打印场景中具有一定的普适性和应用价值。

| [1] |

BHATT P M, MALHAN R K, SHEMBEKAR A V, et al. Expanding capabilities of additive manufacturing through use of robotics technologies: A survey[J]. Additive Manufacturing, 2020, 31: 100933. DOI:10.1016/j.addma.2019.100933 |

| [2] |

刘元柱, 肖绍球, 唐明春, 等. 共形天线分析综合方法研究进展[J]. 航空兵器, 2011(5): 13-18. LIU Yuanzhu, XIAO Shaoqiu, TANG Mingchun, et al. Development of the method of analysis and synthesis for conformal antenna[J]. Aero Weaponry, 2011(5): 13-18. DOI:10.19297/j.cnki.41-1228/tj.2011.05.004 |

| [3] |

EMON O F, ALKADI F, KIKI M, et al. Conformal 3D printing of a polymeric tactile sensor[J]. Additive Manufacturing Letters, 2022, 2: 100027. DOI:10.1016/j.addlet.2022.100027 |

| [4] |

刘磊. 面向无支撑3D打印的五轴FDM系统关键技术研究[D]. 南京: 南京航空航天大学, 2020. LIU Lei. Research on key technologies of five-axis FDM system for unsupported 3D printing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2020. |

| [5] |

URHAL P, WEIQHTMAN A, DIVER C, et al. Robot assisted additive manufacturing: A review[J]. Robotics and Computer-Integrated Manufacturing, 2019, 59: 335-345. DOI:10.1016/j.rcim.2019.05.005 |

| [6] |

BHATT P M, MALHAN R K, RAJENDRAN P, et al. Building free-form thin shell parts using supportless extrusion-based additive manufacturing[J]. Additive Manufacturing, 2020, 32: 101003. DOI:10.1016/j.addma.2019.101003 |

| [7] |

吴陈铭, 戴澄恺, 王昌凌, 等. 多自由度3D打印技术研究进展综述[J]. 计算机学报, 2019, 42(9): 1918-1938. WU Chenming, DAI Chengkai, WANG Changling, et al. Review on research progress of multi-DOF 3D printing technology[J]. Chinese Journal of Computers, 2019, 42(9): 1918-1938. DOI:10.11897/SP.J.1016.2019.01918 |

| [8] |

WU Chengming, DAI Chengkai, FANG Guoxin, et al. RoboFDM: A robotic system for support-free fabrication using FDM[C]//2017 IEEE International Conference on Robotics and Automation (ICRA). [S. l. ]: IEEE, 2017: 1175-1180. DOI: 10.1109/ICRA.2017.7989140

|

| [9] |

SHEMBEKAR A V, YOON Y J, KANYUCK A, et al. Generating robot trajectories for conformal three-dimensional printing using nonplanar layers[J]. Journal of Computing and Information Science in Engineering, 2019, 19(3): 031011. DOI:10.1115/1.4043013 |

| [10] |

ONSTEIN I F, EVJEMO L D, GRAVDAHL J T. Additive manufacturing path generation for robot manipulators based on CAD Models[J]. IFAC-PapersOnLine, 2020, 53(2): 10037-10043. DOI:10.1016/j.ifacol.2020.12.2724 |

| [11] |

CHEN Yanqiu, LIU Yu, REN Jun, et al. Conformable core-shell fiber tactile sensor by continuous tubular deposition modeling with water-based sacrificial coaxial writing[J]. Materials & Design, 2020, 190: 108567. DOI:10.1016/j.matdes.2020.108567 |

| [12] |

DING Y, DWIVEDI R, KOVACEVIC R. Process planning for 8-axis robotized laser-based direct metal deposition system: A case on building revolved part[J]. Robotics and Computer-Integrated Manufacturing, 2017, 44: 67-76. DOI:10.1016/j.rcim.2016.08.008 |

| [13] |

PAN Yayue, ZHOU Chi, CHEN Yong, et al. Multitool and multi-axis computer numerically controlled accumulation for fabricating conformal features on curved surfaces[J]. Journal of Manufacturing Science and Engineering, 2014, 136(3): 031007. DOI:10.1115/1.4026898 |

| [14] |

ZHAO Gang, MA Guocai, FENG Jiangwei, et al. Nonplanar slicing and path generation methods for robotic additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9): 3149-3159. DOI:10.1007/s00170-018-1772-9 |

| [15] |

HUANG Jigang, QIN Qin, WEN Cheng, et al. A dynamic slicing algorithm for conformal additive manufacturing[J]. Additive Manufacturing, 2022, 51: 102622. DOI:10.1016/j.addma.2022.102622 |

| [16] |

HUANG Jigang, WARE H O T, HAI Rihan, et al. Conformal geometry and multimaterial additive manufacturing through freeform transformation of building layers[J]. Advanced Materials, 2021, 33(11): 2005672. DOI:10.1002/adma.202005672 |

| [17] |

CHEN Lufeng, CHUNG Manfai, TIAN Yaobin, et al. Variable-depth curved layer fused deposition modeling of thin-shells[J]. Robotics and Computer-Integrated Manufacturing, 2019, 57: 422-434. DOI:10.1016/j.rcim.2018.12.016 |

| [18] |

FRY N R, RICHARDSON R C, BOYLE J H. Robotic additive manufacturing system for dynamic build orientations[J]. Rapid Prototyping Journal, 2020, 26(4): 659-667. DOI:10.1108/RPJ-09-2019-0243 |

| [19] |

刘腾达, 汤磊, 孙畅宁, 等. 3D打印连续纤维复合假肢接受腔Z向强化制造策略[J]. 机械工程学报, 2022, 58(7): 267-275. LIU Tengda, TANG Lei, SUN Changning, et al. Z-direction enhancing manufacturing strategy for 3D printing prosthetic socket of continuous fiber composite[J]. Journal of Mechanical Engineering, 2022, 58(7): 267-275. DOI:10.3901/JME.2022.07.267 |

| [20] |

ALKADI F, LEE K C, BASHIRI A H, et al. Conformal additive manufacturing using a direct-print process[J]. Additive Manufacturing, 2020, 32: 100975. DOI:10.1016/j.addma.2019.100975 |

| [21] |

CHERIZOL R, SAIN M, TJONG J. Review of non-newtonian mathematical models for rheological characteristics of viscoelastic composites[J]. Green and Sustainable Chemistry, 2015, 5(1): 6-14. DOI:10.4236/gsc.2015.51002 |

| [22] |

SHAO Yuanrui, HAN Ruijie, QUAN Xudong, et al. Study on ink flow of silicone rubber for direct ink writing[J]. Journal of Applied Polymer Science, 2021, 138(33): 50819. DOI:10.1002/app.50819 |

| [23] |

KAJI F, JINOOP A N, ZIMNY M, et al. Process planning for additive manufacturing of geometries with variable overhang angles using a robotic laser directed energy deposition system[J]. Additive Manufacturing Letters, 2022, 2: 100035. DOI:10.1016/j.addlet.2022.100035 |

| [24] |

XU Kang, LI Dongya, SHANG Erwei, et al. A heating-assisted direct ink writing method for preparation of PDMS cellular structure with high manufacturing fidelity[J]. Polymers, 2022, 14(7): 1323. DOI:10.3390/polym14071323 |

| [25] |

刘纪阳. 基于KUKA工业机械臂的运动学标定及误差分析研究[D]. 长春: 长春工业大学, 2017. LIU Jiyang. Research on kinematics calibration and error analysis of industrial robot based on KUKA [D]. Changchun: Changchun University of Technology, 2017. |

2024, Vol. 32

2024, Vol. 32