2. 北京化工大学 材料科学与工程学院,北京 100029

2. School of Materials Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China

氢化丁腈橡胶(HNBR)是通过对丁腈橡胶中丁二烯单元的双键进行选择性氢化而制备的[1-2],HNBR分子链高度饱和,氰基间强烈的极性作用,使其具有优异的耐热氧老化性能、耐油性、力学性能和很好的耐磨性[2-5],在汽车、航空和石油行业具有广泛应用,在汽车行业主要用于各种耐油制品以及动态和静态密封件,而在汽车轮胎胎面材料中的应用尚鲜有报道。由于HNBR橡胶分子链上双键含量很少,与不饱和橡胶并用时存在共硫化的问题[6-7],选择合适的硫化体系能够有效平衡两相的硫化速率,解决共硫化问题[8-12]。NR因应变诱导结晶的特性和柔顺的分子链,具有优异的力学性能和低的滞后性[13-15],是载重轮胎胎面胶的主要原材料[16-17],但NR的耐磨性和抗湿滑性能较差。橡胶并用对于提高复合材料性能和经济效益具有重要意义[18-19],因此,NR常与其他橡胶并用来提高耐磨性[16-17, 20]。

本文首先制备了低促进剂高硫黄含量的NR母炼胶和高促进剂低硫黄含量的HNBR母炼胶,并用得到NR/HNBR橡胶复合材料,然后研究了NR/HNBR的相态结构和填料在NR和HNBR两相的分散状态,结合相态结构和填料分散分析了NR/HNBR并用比对复合材料动静态力学性能、耐磨性和压缩生热的影响,以期拓展HNBR在载重汽车轮胎中的应用。

1 实验 1.1 原材料天然橡胶(NR),海南天然橡胶产业集团股份有限公司产品。氢化丁腈橡胶(HNBR),丙烯腈含量为34%,饱和度98%,北京化工大学中试产品。炭黑N234、炭黑N330,上海卡博特化工有限公司产品。促进剂CZ(N-cyclohexylbenzothiazole-2-sulphenamide)、促进剂TMTD(Tetramethylthiuram disulfide)、促进剂DM(2, 2′-Dibenzothiazole disulfide)、防老剂RD(Poly(1, 2-dihydro-2, 2, 4-trimethyl-quinoline))、防老剂4020(N-(1, 3-Dimethylbutyl)-N-Phenyl-1, 4-Benzenediamine)、硫黄、硬脂酸和石蜡等均为市售产品。

1.2 实验配方不同NR/HNBR并用比混炼胶配方如表 1所示。并用胶使用填充40份N330的HNBR母炼胶和填充N234的NR母炼胶混合,通过控制NR母炼胶中N234的用量最终控制并用胶中炭黑总量为50份。

| 表 1 不同天然橡胶(NR)/氢化丁腈橡胶(HNBR)并用比混炼胶配方(质量份) Table 1 Compound formula of different natural rubber (NR)/ hydrogenated nitrile rubber (HNBR) blending ratios(phr) |

母炼胶采用两段法制备:一段混炼控制密炼机(RM-200C型,哈尔滨哈普电气技术有限责任公司),初始温度100 ℃,转速60 r/min,加入NR或HNBR混炼2 min,分两次加入炭黑,每次间隔1 min,炭黑全部加入后混炼2 min,加入防老剂和石蜡混炼2 min,最后加入活化剂混炼2 min,排胶,出片,得到一段母炼胶。二段混炼使用开炼机(X(S)K-160型,上海橡胶机械一厂有限公司),在一段母炼胶中依次加入促进剂和硫黄,打三角包4次,搓卷3次,混合均匀后出片,得到NR和HNBR母炼胶。

按照NR/HNBR=90/10、80/20、70/30、60/40的比例分别取NR和HNBR母炼胶,使用开炼机混合,打三角包4次,搓卷3次,混合均匀后出片,最终得到NR/HNBR混炼胶。未填充的90/10、80/20、70/30、60/40并用胶制备过程同上,但一段混炼过程中不添加炭黑。

混炼胶采用平板硫化机(XLB-D 350×350型,北京环峰化工机械制造厂)硫化,温度150 ℃、压力15 MPa、时间10 min。

1.4 测试与表征使用无转子硫化仪(M-3000A型,高铁检测仪器有限公司)测试混炼胶的硫化特性,测试温度150 ℃,时间30 min。

使用动态热机械分析仪(DMA,VA 3000型,法国01 dB-Metravib公司)测试硫化胶的动态粘弹性,测试频率10 Hz,应变0.3%,升温速率3 ℃/min,温度范围-80~80 ℃。

使用原子力显微镜(AFM,MultiMode 8型,美国Bruker有限公司)观察未填充硫化胶的相态结构,使用峰值力定量纳米机械(QNM)模式,室温下通过Si3N4悬臂获取AFM图像。

使用光学接触角测试仪(OCA20型,美国Dataphysics有限公司)测量水、乙二醇、二碘甲烷在NR和HNBR表面的接触角,然后根据Owens-Wendt-Rabel-Kaelble (OWRK)方法计算NR和HNBR的表面能[21]。

使用橡胶加工分析仪(RPA,RPA 2000型,美国Alpha科技有限公司)对混炼胶和硫化胶进行应变扫描,混炼胶测试温度100 ℃,频率1 Hz,应变范围0.28%~200%;硫化胶测试温度60 ℃,频率10 Hz,应变范围0.28%~42%。

使用门尼黏度仪(MV-3000VS型,高铁检测仪器有限公司)按照GB/T 1232.1—2016测试混炼胶的门尼黏度ML(1+4)100 ℃。

使用硬度计(邵氏A型,德国Oberdis-chibgen公司)按照GB/T 39693.9—2021测试硫化胶的硬度。使用拉力机(SANS拉力机,美斯特工业系统(中国)有限公司)按照GB/T 528—2009和GB/T 529—2008测试硫化胶的力学性能。

使用阿克隆磨耗试验机(MZ-4061型,江苏明珠试验机械有限公司)按照GB/T 1689—2014测试硫化胶的磨耗性能,根据式(1)计算硫化胶的磨耗指数

| ARI=VtVr×100 | (1) |

式中,Vt和Vr分别表示测试样和参考样的磨耗体积。

使用压缩疲劳试验机(RH-2000N型,高铁检测仪器(东莞)有限公司)按照GB/T1687.3—2016测试硫化胶的压缩疲劳温升。

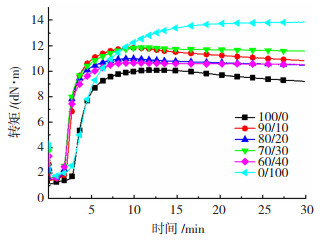

2 结果与分析 2.1 NR与HNBR的共硫化及硫化特性混炼胶的硫化曲线和硫化特性分别如图 1和表 2所示。从图 1和表 2可以看出,NR和HNBR母炼胶的焦烧时间(t10)几乎相等,即在相同的时间发生硫化交联,并且当NR完全交联时,HNBR已经有比较高的交联程度,说明选用的硫化体系可使NR和HNBR实现比较好的共硫化。并用HNBR的胶料的t10和t90(正硫化时间)均缩短,随着HNBR并用量从0增加到40份,t10从2.85 min缩短到1.78 min,这是因为在硫化过程中HNBR相中的硫化剂向硫化速率更快的NR相中迁移,造成胶料硫化速率加快[22]。并用HNBR胶料转矩的差值(ΔM)高于NR母炼胶的原因可能是HNBR相含量增加使得体系中橡胶分子链间的相互作用增强。当HNBR并用量从0增大到40份,并用胶中总的硫黄含量从1.5份减少到0.8份,硫化胶的交联程度随硫黄含量的减少而降低。

|

图 1 不同NR/HNBR并用比混炼胶的硫化曲线 Fig.1 Vulcanization characteristic curves of compounds with different NR/HNBR blending ratio |

| 表 2 不同NR/HNBR并用比混炼胶的硫化特性 Table 2 Vulcanization characteristic of compounds with different NR/HNBR blending ratios |

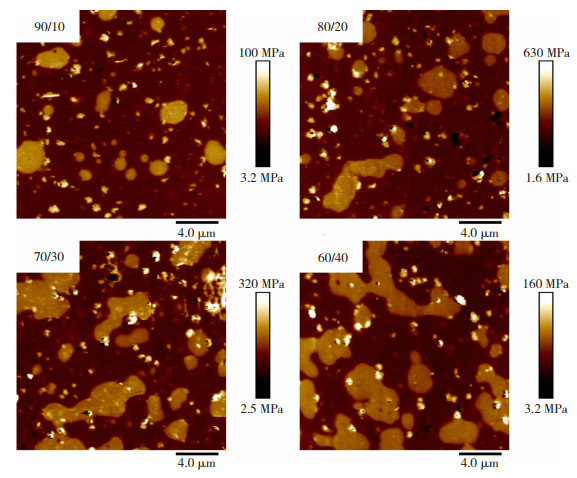

NR和HNBR因极性差异大,并用时会存在不相容的问题,AFM是观察并用胶相容性和相态结构的有效手段[12, 23]。未填充并用胶的AFM图如图 2所示,其中模量较低的为NR相,模量较高的为HNBR相,HNBR相分散在NR相中。随着HNBR并用量从10份增加到40份,HNBR相的尺寸、两相的界面逐渐增大。在70/30和60/40的并用胶中HNBR相为接近双连续相的长条状,并伴随部分岛状,这部分是在混炼过程中剪切力的作用下HNBR被拉伸为长条并断裂形成的。从图 2还可以看出,NR和HNBR相界面清晰,说明两者的相容性较差。

|

图 2 未填充NR/HNBR硫化胶的AFM图 Fig.2 AFM diagrams of unfilled vulcanizates of NR/HNBR |

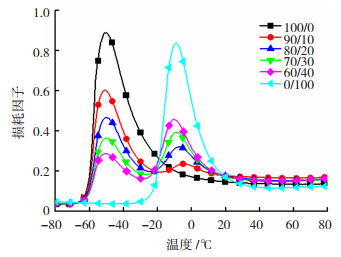

玻璃化转变温度常用来判断并用胶的相容性[19]。硫化胶损耗因子-温度曲线及0、60 ℃的损耗因子和两相的玻璃化转变温度分别如图 3和表 3所示。

|

图 3 不同NR/HNBR并用比硫化胶损耗因子-温度曲线 Fig.3 Loss factor-temperature curves of vulcanizates with different NR/HNBR blending ratios |

| 表 3 不同NR/HNBR并用比硫化胶中两相的玻璃化转变温度及0、60 ℃下的损耗因子 Table 3 Glass transition temperatures of two phases and loss factor at 0 and 60 ℃ of vulcanizates with different NR/HNBR blending ratios |

从图 3和表 3可以看出,NR的玻璃化转变温度(Tg, NR)和HNBR的玻璃化转变温度(Tg, HNBR)分别为-50.4和-9.0 ℃,并用胶的损耗因子-温度曲线有两个峰,这说明NR和HNBR之间的相容性差,这与AFM图中两相间清晰的界面一致。当HNBR并用量从10份增加到40份时,玻璃化转变温度的差值(ΔTg)从46.4 ℃减小到40.2 ℃,说明NR与HNBR的相容性变好,这可能是因为HNBR含量增加,两相的相界面增加,相界面处的共硫化提高了两相的相容性;而Tg, HNBR从-4.2 ℃减小到-10.1 ℃,这是因为HNBR含量增加,HNBR相尺寸增大,因共硫化受限制的分子链所占的比例减小,分子链的活动性增强。此外,Tg, HNBR的变化还与两相填料的分散有关,将在下文进一步分析。

硫化胶0和60 ℃的损耗因子分别与抗湿滑性能和滚动阻力相关,0 ℃的损耗因子越大说明抗湿滑性能越好,60 ℃的损耗因子越小说明滚动阻力越低[20]。HNBR从0增加40份时,0 ℃的损耗因子从0.172增大到0.318,增加了85%,这是因为动态条件下,HNBR玻璃化转变发生在0 ℃附近,其动态损耗因子明显增加,因而可提高硫化胶的抗湿滑性能。当HNBR从10份增加到40份,60 ℃的损耗因子从0.166减小到约0.150,并且保持稳定,这可以从填料和橡胶两方面分析:一方面HNBR含量增加,极性HNBR分子链间的滞后增大;另一方面,大粒径低结构的炭黑N330所占的比例增加,大粒径的填料降低了滞后损失。综合来看,N330炭黑对降低滞后损失的贡献占据优势。

2.3 并用胶中填料的分散 2.3.1 填料在两相的优先分散填料的分散对复合材料的性能有重要影响。由于橡胶与填料性质的差异,不同填料与不同橡胶中的亲和性不同。为了分析炭黑N234和N330在NR和HNBR两相的优先分散性,根据式(2)和(3)分别计算填料与不同相的界面能(γ12)和润湿系数(ωAB)[23-25],表征填料在橡胶相中的优先分散位置。

| γ12=γ1+γ2−2√γ1γ2 | (2) |

| ωAB=(γB−f−γA−f)/γAB | (3) |

式中:γ1和γ2分别为两组分的表面能;γB-f和γA-f分别为填料与B和A组分的界面能,γAB为A、B两相的界面能。若ωAB>1,填料将优先分散在A相;ωAB < -1,填料优先分散在B相;-1 < ωAB < 1,填料将分散在A、B两相的相界面处。

NR、HNBR、N234和N330的表面能如表 4所示,其中NR和HNBR生胶的表面张力通过接触角测试仪测量并计算得到,炭黑N234[24]和N330[25]的表面张力使用文献中的测试结果。炭黑N234在NR和HNBR两相的润湿系数ωNR-HNBR-N234=-0.53,说明炭黑N234倾向于分散在NR和HNBR的界面处,而ωNR-HNBR-N330=-3.06,说明N330倾向于分散在HNBR相中,这是因为HNBR表面能的色散部分与N234和N330更接近,炭黑与HNBR的亲和性更好[24-25]。因此,在并用胶混炼和停放过程中,NR相中的N234将向两相的界面处迁移,在相界面处形成炭黑网络。

| 表 4 NR、HNBR、N234和N330的表面能 Table 4 Surface energy of NR, HNBR, N234 and N330 |

如表 3所示,90/10的Tg, HNBR为-4.2 ℃,较其他并用胶和纯HNBR更高,原因是相界面处炭黑网络对HNBR相的橡胶分子链有强的束缚。随着HNBR含量增加,HNBR相尺寸增大,被界面处炭黑网络所限制的橡胶分子链所占的比例减小,而且HNBR中炭黑向相界面处的迁移也使得HNBR橡胶分子链活动性增强;同时,在HNBR的玻璃化转变附近的温度区,NR分子链已具备自由活动能力,对HNBR具有一定的增塑效果,因此出现玻璃化转变温度降低的趋势。而且界面处炭黑网络对两相分子链的限制作用也有助于两相的相容性的改善,这与表 3中ΔTg随HNBR含量增加而减小一致。

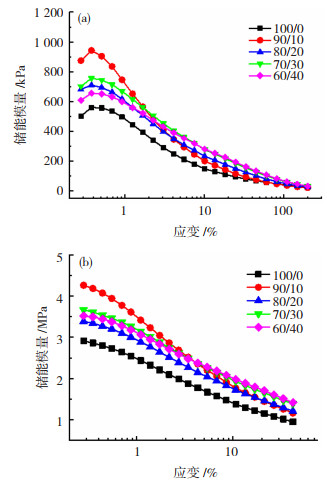

2.3.2 填料的分散性混炼胶和硫化胶的储能模量随应变的增加而降低的现象叫做Payne效应[26-27],Payne效应常用来表征填料的网络化结构及分散性,即储能模量差值越小,Payne效应越弱,填料的网络化结构越弱、分散性越好。混炼胶和硫化胶的储能模量-应变曲线及储能模量的最小值、最大值和差值如图 4和表 5所示。

|

图 4 不同NR/HNBR并用比混炼胶(a)和硫化胶(b)的储能模量-应变曲线 Fig.4 Storage modulus-strain curves of compounds(a) and vulcanizates(b) with different NR/HNBR blending ratios |

| 表 5 不同NR/HNBR并用比混炼胶和硫化胶储能模量的最小值、最大值和差值 Table 5 Minimum, maximum and difference of storage modulus of compounds and vulcanizates with different NR/HNBR blending ratios |

从图 4和表 5可以看出,NR母炼胶中炭黑的分散性最好,90/10并用胶填料的分散性最差,这是因为炭黑在两相界面处形成网络结构导致分散性较差。随着HNBR并用量的增加,并用胶中大粒径的N330所占的比例增加,炭黑之间的间距增大,造成填料网络结构降低[28],填料的分散性改善。

混炼胶和硫化胶储能模量的最小值G′c, min和G′v, min反映了体系的填料-橡胶、橡胶-橡胶的相互作用[28-29]。HNBR并用量从10份增加到40份,G′c, min和G′v, min均增大,说明填料-橡胶、橡胶-橡胶之间的相互作用增强,一方面是因为HNBR分子链间相互作用增强;另一方面HNBR与炭黑的亲和性更好,填料-橡胶的相互作用增强。其中90/10和80/20、70/30和60/40并用胶的G′c, min和G′v, min接近,这与并用胶的相态结构相关,当并用比为90/10和80/20时HNBR相的尺寸较小,两相之间的界面较小,界面处的填料网络不发达;而并用比为70/30和60/40时HNBR呈尺寸较大的长条状,界面增大,填料网络更发达,对橡胶分子链的束缚作用更强,因此有更强的填料-橡胶、橡胶-橡胶相互作用。

2.4 并用胶的性能 2.4.1 门尼黏度混炼胶的门尼黏度如表 6所示。从表 6可以看出,NR母炼胶的门尼黏度最小,HNBR母炼胶的门尼黏度最大,这是因为HNBR分子相互作用更强,使其门尼黏度更高。如表 1所示,HNBR并用量从0增大到40份,炭黑N330在总炭黑中的比例从0/50增加到16/50,相较于炭黑N234,N330的粒径更大,结构度更低,炭黑粒径增大和结构度降低都会降低混炼胶的门尼黏度,但HNBR分子链间强的相互作用会增大混炼胶的门尼黏度,因此,表现出随HNBR并用量增加,门尼黏度增大的趋势。当HNBR并用量从20份增加到30份时,门尼黏度值从46突增到58,发生突变的原因可能是相态结构从“海-岛”结构转变为接近双连续相的结构,HNBR相尺寸增大,相间距减小,HNBR在并用胶中的贡献增大。

| 表 6 不同NR/HNBR并用比混炼胶的门尼黏度 Table 6 Mooney viscosity of compounds with different NR/HNBR blending ratios |

硫化胶的力学性能和阿克隆磨耗体积如表 7所示。

| 表 7 不同NR/HNBR并用比硫化胶的力学性能和磨耗指数 Table 7 Mechanical properties and ARI of vulcanizates with different NR/HNBR blending ratios |

从表 7可以看出,HNBR并用量增加,硫化胶的硬度、100%和300%定伸应力增大,这是因为HNBR含量增加,一方面分子链间的相互作用增强,另一方面硫化胶中的单、双硫键所占比例随促进剂/硫黄比增大而增加[29],在较小的拉伸下表现出更高的应力。在大形变下高键能的单、双硫键无法在外部应力下断裂重排[11],而饱和度高的HNBR含量增加也不利于多硫键重排耗散能量,并且对NR分子链的取向结晶有不利影响,因此,拉伸强度、断裂伸长率和拉断永久变形表现出随HNBR并用比增加而减小。同时,由于炭黑在两相界面处形成填料网络,成为应力集中区域,而且在大应变下填料网络的破坏使界面处产生缺陷,对力学性能产生不利影响。

除上述因素外,NR和HNBR的相态结构对物理性能也有影响,90/10和80/20、70/30和60/40并用胶的力学性能更接近,原因是HNBR的相间距较小,90/10和80/20并用胶为“海-岛”结构,力学性能更接近NR基体;而70/30和60/40并用胶接近双连续相结构,其性能由NR和HNBR两相共同决定,因此,表现出300%定伸应力、拉伸强度、断裂伸长率和撕裂强度在并用比80/20和70/30时出现明显变化。

磨耗指数(ARI),即硫化胶与NR磨耗体积的比值,其值越大,说明硫化胶的耐磨性能越好。从表 7可以看出,随着HNBR并用比的增加,ARI增大,硫化胶的耐磨性提高,这是因为HNBR橡胶分子链间、橡胶与炭黑之间的相互作用更强,在磨损过程中分子链不容易从炭黑表面滑脱。当HNBR含量从0增加到40份时,磨耗指数从100增大到241,材料的耐磨性显著提高。

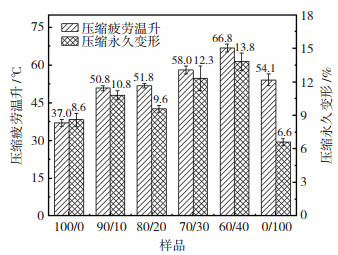

2.4.3 压缩生热硫化胶的压缩疲劳温升和永久变形如图 5所示。

|

图 5 不同NR/HNBR并用比硫化胶的压缩疲劳温升和压缩永久变形 Fig.5 Heat build-up and compression set of vulcanizates with different NR/HNBR blending ratios |

从图 5可以看出,HNBR并用量从0增加到40份,压缩疲劳温升从37.0 ℃增加到66.8 ℃,压缩永久变形从8.6%增加到13.8%,这是因为HNBR分子链的相互作用强,在动态压缩疲劳过程中橡胶之间、橡胶与填料之间的摩擦损耗增加,进而造成温升增加。压缩过程中温升的增加可能造成NR相的破坏,而且NR和HNBR的相容性差,压缩过程中两相界面处发生破坏会在样品内部形成空洞,导致压缩疲劳温升和永久变形增大。60/40并用胶的压缩疲劳温升较纯NR高81%,因此将HNBR大量应用于轮胎胎面尚存在温升高的问题。

3 结论使用高硫低促的天然橡胶(NR)母炼胶和低硫高促的氢化丁腈橡胶(HNBR)母炼胶制备的并用胶,解决了NR和HNBR硫化不同步的问题。当HNBR从0增加到40份,并用胶的拉伸、撕裂强度降低,100%和300%定伸应力增加,0 ℃的损耗因子提高了82%,磨耗指数增加到241,60 ℃损耗因子增加了13%,压缩疲劳温升增加了81%。在NR中并用HNBR显著提高了轮胎胎面的抗湿滑性能和耐磨性能,但尚存在相容性差、滚动阻力大、生热高等问题,有待在后续的研究工作中继续探索改进。

| [1] |

ZHANG Xi, WU Jing, XU Zhiqiang, et al. Comparative study on the molecular chain orientation and strain-induced crystallization behaviors of HNBR with different acrylonitrile content under uniaxial stretching[J]. Polymer, 2021, 219: 123520. DOI:10.1016/j.polymer.2021.123520 |

| [2] |

WANG Hui, YANG Lijuan, REMPEL G L. Homogeneous hydrogenation art of nitrile butadiene rubber: A review[J]. Polymer Reviews, 2013, 53(2): 192-239. DOI:10.1080/15583724.2013.776586 |

| [3] |

ALCOCK B, OLAFSEN K, HUSE J, et al. The low temperature crystallization of hydrogenated nitrile butadiene rubber (HNBR)[J]. Polymer Testing, 2018, 66: 228-234. DOI:10.1016/j.polymertesting.2017.12.027 |

| [4] |

GUO Jianhua, LI Zhicai, ZHANG Xin. Effect of curing systems on vulcanization, mechanical properties, and stress softening of hydrogenated nitrile butadiene rubber vulcanizates[J]. Journal of Elastomers and Plastics, 2017, 49(3): 243-257. DOI:10.1177/0095244316644861 |

| [5] |

ZOU Huimin, JING Yuanrong, TU Jieyun, et al. Investigation on the mechanical properties and oil resistance of sulfur cured nitrile rubber/hydrogenated nitrile butadiene rubber blends[J]. Polymer Engineering and Science, 2021, 61(12): 3050-3059. DOI:10.1002/pen.25817 |

| [6] |

MANSILLA M A, MARZOCCA A J, MACCHI C, et al. Influence of vulcanization temperature on the cure kinetics and on the microstructural properties in natural rubber/styrene-butadiene rubber blends prepared by solution mixing[J]. European Polymer Journal, 2015, 69: 50-61. DOI:10.1016/j.eurpolymj.2015.05.025 |

| [7] |

邓琳僡, 殷德贤, 向万坤, 等. 杜仲橡胶-丁苯橡胶复合体系的共硫化探究及其动静态力学性能[J]. 复合材料学报, 2022, 39(12): 5892-5900. DENG Linhui, YIN Dexian, XIANG Wankun, et al. Co-vulcanization of eucommia ulmoides gum-styrene butadiene rubber composite system and its dynamic and static mechanical properties[J]. Acta Materiae Compositae Sinica, 2022, 39(12): 5892-5900. DOI:10.13801/j.cnki.fhclxb.20220105.001 |

| [8] |

YIN Changjie, ZHANG Quiyu, GU Junwei, et al. Cure characteristics and mechanical properties of styrene-butadiene rubber/hydrogenated acrylonitrile-butadiene rubber/Silica composites[J]. Journal of Polymer Research, 2011, 18(6): 2487-2494. DOI:10.1007/s10965-011-9670-y |

| [9] |

HINCHIRANAN N, LERTWEERASIRIKUN W, POONSAWAD W, et al. Cure characteristics and mechanical properties of hydrogenated natural rubber/natural rubber blends[J]. Journal of Applied Polymer Science, 2009, 111(6): 2813-2821. DOI:10.1002/app.29333 |

| [10] |

HINCHIRANAN N, LERTWEERASIRIKUN W, POONSAWAD W, et al. Hydrogenated natural rubber blends: Aspect on thermal stability and oxidative behavior[J]. Journal of Applied Polymer Science, 2009, 113(3): 1565-1575. DOI:10.1002/app.30034 |

| [11] |

KRUZELAK J, SYKORA R, HUDEC I. Vulcanization of rubber compounds with peroxide curing systems[J]. Rubber Chemistry and Technology, 2017, 90(1): 60-88. DOI:10.5254/rct.16.83758 |

| [12] |

KLAT D, KARIMI-VAZANEH H A, LACAYO-PINEDA J. Phase morphology of NR/SBR blends: Effect of curing temperature and curing time[J]. Polymer, 2018, 10(5): 510-525. DOI:10.3390/polym10050510 |

| [13] |

LIU Jie, TANG Zhenghai, HUANG Jing, et al. Promoted strain-induced-crystallization in synthetic cis-1, 4-polyisoprene via constructing sacrificial bonds[J]. Polymer, 2016, 97: 580-588. DOI:10.1016/j.polymer.2016.06.001 |

| [14] |

BOKOBZA L. Natural rubber nanocomposites: A review[J]. Nanomaterials, 2019, 9(1): 1-12. DOI:10.3390/nano9010012 |

| [15] |

SETHULEKSHMI A S, SARITHA A, JOSEPH K. A comprehensive review on the recent advancements in natural rubber nanocomposites[J]. International Journal of Biological Macromolecules, 2022, 194: 819-842. DOI:10.1016/j.ijbiomac.2021.11.134 |

| [16] |

庞松, 刘欢欢, 于洋, 吴友平. 高速高载下天然橡胶-反式聚异戊二烯橡胶复合材料的耐磨性[J]. 复合材料学报, 2022, 39(6): 2607-2618. PANG Song, LIU Huanhuan, YU Yang, et al. Wear resistance of natural rubber-trans-polyisoprene rubber composites under high loads and high speeds[J]. Acta Materiae Compositae Sinica, 2022, 39(6): 2607-2618. DOI: 10.13801/j.cnki.fhclxb.20210716.003 |

| [17] |

刘欢欢, 庞松, 肖佶海, 等. 重载条件下填料体系对胎面橡胶复合材料耐磨性的影响[J]. 高分子材料科学与工程, 2022, 38(4): 103-110, 118. LIU Huanhuan, PANG Song, XIAO Jihai, et al. Effect of filler system on wear resistance of tread rubber composites under heavy load conditions[J]. Polymer Materials Science and Engineering, 2022, 38(4): 103-110, 118. DOI:10.16865/j.cnki.1000-7555.2022.0088 |

| [18] |

WUNDE M, KLUPPEL M. Impact of mixing procedure on phase morphology and fracture mechanical properties of carbon black-filled NR/SBR blends[J]. Continuum Mechanics and Thermodynamics, 2017, 29(5): 1135-1148. DOI:10.1007/s00161-017-0562-1 |

| [19] |

KALIYATHAN A V, VARGHESE K M, NAIR A S, et al. Rubber-rubber blends: A critical review[J]. Progress in Rubber Plastics Recycling Technology, 2020, 36(3): 196-242. DOI:10.1177/1477760619895002 |

| [20] |

HAN Qingyuan, LI Xu, LI Yuchun, et al. Influences of the compatibility of NR/SSBR and phase-selective distribution of silica on its static and dynamic properties[J]. Rubber Chemistry and Technology, 2020, 93(3): 588-604. DOI:10.5254/rct.19.80439 |

| [21] |

OWENS D K, WENDT R C. Estimation of the surface free energy of polymers[J]. Journal of Applied Polymer Science, 1969, 19(8): 1741-1747. DOI:10.1002/app.1969.070130815 |

| [22] |

MANSILLAAB M A, VALENTINC J L, LOPEZ-MANCHADO M A, et al. Effect of entanglements in the microstructure of cured NR/SBR blends prepared by solution and mixing in a two-roll mill[J]. European Polymer Journal, 2016, 81: 365-375. DOI:10.1016/j.eurpolymj.2016.06.023 |

| [23] |

LENG Lin, HAN Qingyuan, WU Youping. The aging properties and phase morphology of silica filled silicone rubber/butadiene rubber composites[J]. RSC Advances, 2020, 10(34): 20272-20278. DOI:10.1039/D0RA03045G |

| [24] |

STOCKELHUBER K W, DAS A, JURK R, et al. Contribution of physico-chemical properties of interfaces on dispersibility, adhesion and flocculation of filler particles in rubber[J]. Polymer, 2010, 51(9): 1954-1963. DOI:10.1016/j.polymer.2010.03.013 |

| [25] |

STOCKELHUBER K W, SVISTKOV A S, PELEVIN A G, et al. Impact of filler surface modification on large scale mechanics of styrene butadiene/silica rubber composites[J]. Macromolecules, 2011, 44(11): 4366-4381. DOI:10.1021/ma1026077 |

| [26] |

PAYNE A R. The dynamic properties of carbon black-loaded natural rubber vulcanizates. Part Ⅰ[J]. Journal of Applied Polymer Science, 1962, 6(19): 57-63. DOI:10.1002/app.1962.070061906 |

| [27] |

FROHLICH J, NIEDERMEIER W, LUGINSLAND H D. The effect of filler-filler and filler-elastomer interaction on rubber reinforcement[J]. Composites Part A: Applied Science and Manufacturing, 2005, 36(4): 449-460. DOI:10.1016/j.compositesa.2004.10.004 |

| [28] |

LEBLANC J L. Rubber-filler interactions and rheo-logical properties in filled compounds[J]. Progress in Polymer Science, 2002, 27(4): 627-687. DOI:10.1016/S0079-6700(01)00040-5 |

| [29] |

MACIEJEWSKA M, SIWEK M. The influence of curing systems on the cure characteristics and physical properties of styrene-butadiene elastomer[J]. Materials, 2020, 13(23): 5329. DOI:10.3390/ma13235329 |

2024, Vol. 32

2024, Vol. 32