2. 中国地质科学院矿产综合利用研究所,成都 610041

2. Institute of Multipurpose Utilization of Mineral Resources, CAGS, Chengdu 610041, China

堇青石陶瓷以其低热膨胀系数、低电导率、高化学稳定性、高耐腐蚀性和良好的机械强度,成为最具吸引力的功能性高级陶瓷材料之一[1]。因此,堇青石陶瓷被广泛应用于电路板、催化转化器、过滤器、隔热材料、耐火材料、燃气轮机热交换器等领域[2-3]。近年来,国内外研究者通过各种原料制备堇青石陶瓷。Kurama等[4]通过高岭土和氢氧化镁低温合成堇青石;Yuruyen等[5]通过滑石、高岭石和氧化铝合成堇青石;Zhou等[6]通过海泡石、氧化铝合成堇青石;Goren等[7]通过滑石、硅藻土和氧化铝合成堇青石。目前将高岭土用作堇青石陶瓷起始原料的研究最为广泛[8-9]。

本研究使用的伴生稀土高岭土主要成分为SiO2和Al2O3,可以为堇青石的制备提供硅源和铝源,并且高岭土中含有一定量的K2O、Na2O、CaO等碱性氧化物,能进一步降低堇青石的合成温度[10]。根据堇青石理论化学计量比,本研究在伴生稀土高岭土中添加适量Al2O3和MgO的基础上进行成分调整、工艺优化,通过固相反应烧结法合成出致密堇青石陶瓷,并详细讨论了烧结温度与高岭土粒度对堇青石陶瓷力学性能、相变和微观组织演变的影响[11-12]。

1 实验 1.1 原材料特性本研究使用的伴生稀土高岭土来自于福建某矿场高岭土(1号高岭土),通过SiO2-Al2O3-MgO三元相图查找堇青石理论配比(MgO 13.78wt. %、Al2O3 34.86wt. %和SiO2 51.36wt. %),并采用化学组成逐项满足法计算各种原料的用量。首先引入高岭土满足堇青石的SiO2含量,然后引入分析纯氧化铝满足堇青石中的Al2O3含量,最后引入分析纯氧化镁满足堇青石中剩余MgO的含量。最终得到本实验堇青石粉体的配制需要引入高岭土80.2wt. %,氧化铝粉7.6wt. %和氧化镁粉12.2wt. %,如表 1所示。

| 表 1 合成堇青石样品的配方组成(质量分数/%) Table 1 Formula compositions of synthesized Cordierite samples(wt. %) |

ALC-104型精密电子天平(梅特勒-托利仪器有限公司)、GB/T6003.1-2012型标准目筛(绍兴市上虞区豪泉筛具厂)、QM-3SP4型行星式球磨机(南京大学仪器厂)、769TB-24B型压片机(天津市科器高新技术公司)、BLMT-P909X型马弗炉(洛阳博莱曼特试验电炉有限公司)、DHV-1000(Z)-CCD型数显显微维氏显微硬度计(苏州南光电子科技有限公司)、CMT4504型万能材料试验机(上海协强)、TD-3500型X Pert3 Powder型X射线衍射仪(中国通达)、VEGA-3SBH型场发射扫描电子显微镜(泰斯肯有限公司)、STA449F3型同步热分析仪(德国NETZSCH)、SIGMA300型AMICS矿物自动分析仪(卡尔·蔡司股份公司)等。

1.3 制备工艺 1.3.1 堇青石粉体制备将伴生稀土高岭土天然矿物破碎、磁选去除Fe2O3,过60目筛得到1号高岭土备用。按表 1所示结果在1号高岭土中添加Al2O3、MgO。放入行星式球磨机进行混粉,粉体与球的质量比为1 ∶2,并添加无水乙醇进行湿磨,以防止干燥聚集和不充分分散。在室温下以300 r/min研磨6 h,所得浆料在110 ℃的干燥箱内干燥24 h后分别过100目(≤150 μm)和300目(≤54 μm)筛,记A组堇青石粉体和B组堇青石粉体。

1.3.2 样品制备与烧结使用10wt. %聚乙烯醇(PVA)溶液作为粘结剂,制备过程中每5 g堇青石粉体添加1.5 mL PVA溶液研磨均匀后放入模具,以450 MPa压力单轴保压5 min,形成Φ13 mm×5 mm的圆片坯体和40 mm×10 mm×6 mm的矩形坯体,并在干燥箱中105 ℃干燥24 h去除坯体中的水分。干燥后将坯体放入马弗炉中在空气气氛下以3 ℃/min的速度加热至500 ℃,并热处理1 h使聚乙烯醇缓慢分解,500~1 000 ℃以5 ℃/min的速度加热,减少烧结时间提升效率,1 000 ℃至最终烧结温度以2 ℃/min的速度加热,保证坯体内外反应同时进行,避免收缩不均匀,保温2 h后随炉冷却得到堇青石陶瓷样品,如图 1所示。为研究烧结温度对机理的影响,本实验确定4个烧结温度点分别为:1 100、1 150、1 200和1 250 ℃。按以上工艺烧结坯体后,得到的堇青石陶瓷无裂纹出现,且无明显的局部收缩,因此烧结工艺较为理想。

|

图 1 不同烧结温度堇青石陶瓷样品 Fig.1 Cordierite ceramic samples at different sintering temperatures |

通过AMICS分析高岭土矿物组成;通过XRF分析高岭土化学成分;通过TG-DSC对高岭土和堇青石粉体进行热分析;通过阿基米德排水法测量堇青石陶瓷的体积密度、显气孔率和吸水率;根据GB/T 1548—1992测量堇青石陶瓷的烧成收缩率;通过维氏显微硬度计对抛光后样品表面进行硬度测量;通过万能材料试验机测定样品的抗弯强度,跨距为30 mm,加载速度为0.5 mm/min;根据GB/T 30873—2014测试陶瓷抗热震性能;通过XRD测定样品的物相组成,间隔为0.02°;对陶瓷的抛光表面喷金处理后通过SEM分析微观形貌。

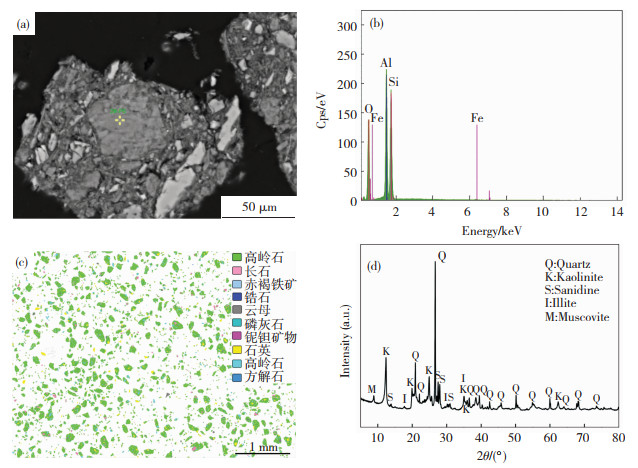

2 结果与讨论 2.1 伴生稀土高岭土矿物分析通过背散射电子(BSE)对高岭土颗粒微观形貌进行观察,如图 2(a)和(b)所示:可以观察到高岭土中高岭石为六方片状结构,主要成分是Si、Al和O;通过AMICS分析彩图与X射线衍射仪(XRD)分析,证实高岭土中有两个主要相:高岭石(Kaolinite)和石英(Quartz),并存在伊利石(Illite)、长石(Sanidine)和白云母(Muscovite)的相。通过AMICS矿物自动分析仪分析高岭土矿物组成含量(表 2),进一步证明高岭土中主要矿物为高岭石。通过X射线荧光光谱(XRF)分析高岭土化学成分(表 3),发现其成分主要为SiO2和Al2O3,可作为堇青石的合成原料,并且其中含有一定量的稀土氧化物:0.18% CeO2、0.11% La2O3、0.03% Nd2O3。

|

图 2 高岭土矿物分析:(a)高岭土背散射电子图像;(b)高岭土EDS能谱;(c)高岭土AMICS分析彩图;(d)高岭土XRD谱图 Fig.2 Kaolin mineral analysis: (a) backscattered electron image of kaolin; (b) EDS spectra of kaolin; (c)color map of AMICS analysis of kaolin; (d)XRD pattern of kaolin |

| 表 2 高岭土矿物成分含量(质量分数/%) Table 2 Mineral composition of kaolin(wt. %) |

| 表 3 高岭土化学成分(质量分数/%) Table 3 Chemical composition of kaolin(wt. %) |

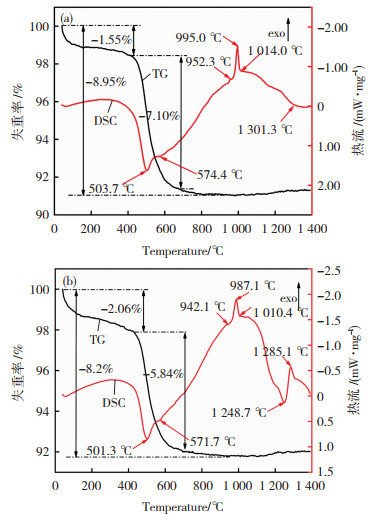

分别对1号高岭土和堇青石粉体进行TG-DSC热分析,气氛为空气,升温速度为10 ℃/min,结果如图 3所示。根据TG曲线可以看出:1号高岭土和堇青石粉体在40~400 ℃均有较小的失重,为粉体中物理吸附水的脱除;主要失重温度范围在400~700 ℃,为粉体中高岭石结构水的脱除。根据DSC曲线可以看出:在500 ℃左右出现吸热峰,表明高岭土中的高岭石发生脱羟基化;在1 000 ℃左右有一较大的放热峰,出现了晶型转变,这是因为高岭土脱水后,受热易生成偏高岭石、莫来石和方石英相。堇青石粉体在1 122~1 300 ℃温度段出现吸、放热峰原因是发生固相反应,出现在1 285 ℃左右的放热峰是堇青石同素异形体的形成,1 285 ℃后DSC曲线大幅下降,出现大量液相[13-16]。

|

图 3 TG-DSC分析曲线:(a)1号高岭土;(b)堇青石粉体 Fig.3 TG-DSC analysis curve: (a)No.1 kaolin; (b) cordierite powder |

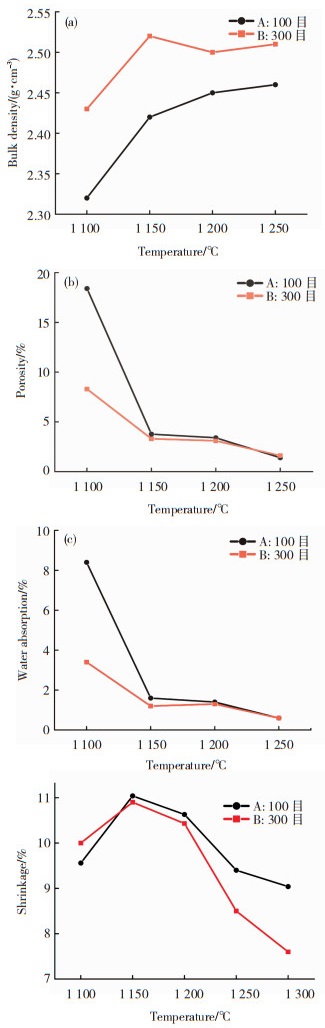

体积密度、显气孔率、吸水率和烧成收缩率是决定陶瓷致密度的重要指标。烧结样品的物理性能变化如图 4所示。从图 4(a)可以得出当烧结温度升高时,样品密度增加。A组样品密度从2.22 g/cm3增加到2.46 g/cm3;B组样品密度在1 150 ℃时体积密度达到最大值2.52 g/cm3,随后降低至2.51 g/cm3。

|

图 4 烧结温度对样品密度(a)、显气孔率(b)、吸水率(c)和烧成收缩率的影响(d) Fig.4 Effect of sintering temperature on sample (a) density, (b) apparent porosity, (c) water absorption and (d) sintering shrinkage |

这是因为样品内部逐渐产生液相填充于孔隙中,从而使密度增加。研究表明, 堇青石的理论体积密度值为2.51 g/cm3,因此可以得出堇青石的初步形成在1 150 ℃。对比A、B样品发现,相同温度下密度随着高岭土粒度减小而增大,原因是降低高岭土粒度可使比表面积增大,有利于压制成型后堇青石陶瓷坯体中的物料充分接触,使反应更充分。

从图 4(b)、(c)可以得出:随烧结温度的升高,样品显气孔率和吸水率逐渐减小。A组样品显气孔率从18.4%减少到1.4%,吸水率降低到0.6%;B组样品显气孔率从8.3%减少到1.6%,吸水率降低到0.6%。这主要是由于原料中的熔剂矿物较多,高温烧结时会产生较多的玻璃相,玻璃相填充颗粒间孔隙,从而导致显气孔率与吸水率降低。从图 4中也可观察到,在相同烧结温度下,B组样品显气孔率、吸水率整体低于A组样品,这是因为B组样品原料粉末颗粒更细小,故高温下原料中的SiO2和Al2O3更容易被溶解在玻璃相中,提高玻璃相粘度,进而减少孔隙。

烧成收缩产生的原因是由于原料的分解与转化,从图 4(d)中可以看出烧结温度在1 100~ 1 150 ℃时,收缩率呈现上升趋势,因为在此温度范围内形成的多为不稳定的晶体结构,结构疏松,因此收缩变形较大。当烧结温度为1 150~1 300 ℃时,样品烧成收缩率呈现下降趋势,这是因为随着温度的升高,颗粒不断发育长大,形成高温稳定的α-堇青石,属于稳定型结构,因此收缩变形减小。

综合考虑样品的各项物理性能分析结果可知,烧结温度越高,原料粒度越小制备出的堇青石陶瓷综合性能越好。

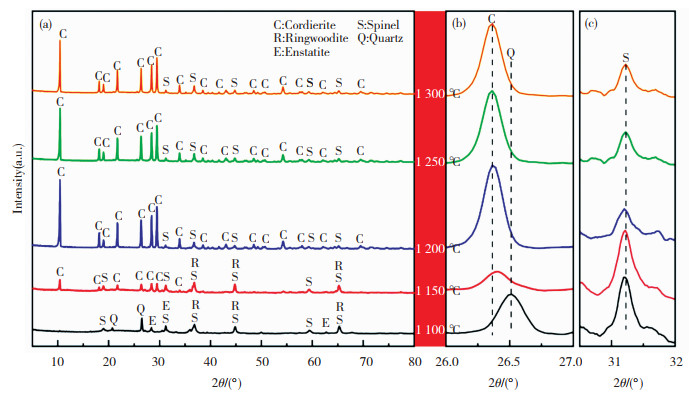

2.4 烧结温度与粒度对堇青石物相组成影响不同烧结温度下堇青石陶瓷的X射线衍射谱如图 5(a)所示,分析可知:1)1 100 ℃热处理后未发现Al2O3和MgO相,样品中出现镁铝尖晶石(MgO ·Al2O3)(式(1))、顽火辉石(MgO·SiO2)(式(2))、镁橄榄石(Mg2SiO4)(式(3))和石英(SiO2)。这是由于Al2O3和MgO的化学稳定性远低于SiO2的化学稳定性,易产生自发结合,因此,可以判定≤1 100 ℃为Al2O3和MgO反应生成镁铝尖晶石的温度。这进一步表明在此温度下高岭土、Al2O3和MgO之间发生了不完全固相反应。2)1 150 ℃热处理后,顽火辉石和石英衍射峰消失,说明顽火辉石、石英和莫来石反应生成了堇青石,见式(4)。值得注意的是,如图 5(b)所示,位于26.5°的SiO2衍射峰强度随着烧结温度的升高而消失,说明经过高温烧结后离子扩散速率增强,出现液相。由此可知,镁铝尖晶石是合成堇青石的重要中间产物。另外,顽火辉石发生反应生成镁橄榄石。3)从1 200 ℃开始随烧结温度的提高,堇青石的XRD谱图发生明显的变化,样品生成大量堇青石。出现在31.2°的镁铝尖晶石特征峰强度持续收缩,如图 5(c)所示,说明镁铝尖晶石参与了生成堇青石的反应,见式(5)[17]。

| $ \mathrm{MgO}+\mathrm{Al}_2 \mathrm{O}_3 \rightarrow \mathrm{MgO} \cdot \mathrm{Al}_2 \mathrm{O}_3\left(\leqslant 1\;100\;℃\right) $ | (1) |

| $ \mathrm{MgO}+\mathrm{SiO}_2 \rightarrow \mathrm{MgO} \cdot \mathrm{SiO}_2\left(\leqslant 1\;100\;℃\right) $ | (2) |

| $ 2 \mathrm{MgO}+\mathrm{SiO}_2 \rightarrow \mathrm{Mg}_2 \mathrm{SiO}_4\left(\leqslant 1\;100\;℃\right) $ | (3) |

| $ \begin{aligned} & 2\left(3 \mathrm{Al}_2 \mathrm{O}_3 \cdot 2 \mathrm{SiO}_2\right)+6\left(\mathrm{MgO} \cdot \mathrm{SiO}_2\right)+5 \mathrm{SiO}_2 \rightarrow \\ & 3\left(2 \mathrm{MgO} \cdot 2 \mathrm{Al}_2 \mathrm{O}_3 \cdot 5 \mathrm{SiO}_2\right)\left(\geqslant 1\;100\;℃\right) \end{aligned} $ | (4) |

| $ \begin{aligned} & 2 \mathrm{MgO} \cdot \mathrm{Al}_2 \mathrm{O}_3+5 \mathrm{SiO}_2 \rightarrow \\ & 2 \mathrm{MgO} \cdot 2 \mathrm{Al}_2 \mathrm{O}_3 \cdot 5 \mathrm{SiO}_2\left(\geqslant 1\;200\;℃\right) \end{aligned} $ | (5) |

|

图 5 不同温度下烧结样品的特征(1 100~1 300 ℃):(a)XRD谱图;(b)、(c)位于不同衍射角的部分XRD谱图 Fig.5 Characterization of the sintered samples at different temperatures (1 100~1 300 ℃): (a) XRD patterns; (b), (c) partial XRD patterns located at different diffraction angles |

通过上述XRD分析可知,堇青石是通过镁铝尖晶石、顽火辉石和石英在高温下反应形成的,并且镁铝尖晶石是合成堇青石过程中的一个重要中间相。因加入Al2O3和MgO后符合堇青石的理论化学配比,并且由于使用的高岭土原料中含有适量的杂质,对堇青石的相演化和结晶产生了积极的作用,能进一步降低堇青石的形成温度,确保堇青石在较低温度下形成[18-19]。

通过对不同温度烧成的堇青石样品XRD谱图进行全谱拟合,并对各相定量分析,可以清楚地观察到各相在烧结过程中含量的变化趋势,结果如表 4所示。以高岭土、氧化铝和氧化镁为原料合成堇青石,在50 ℃范围内完成了大量堇青石的合成,根据堇青石的形成速率,可以将过程分为以下3个阶段:1) 1 100 ℃之前,堇青石未合成,只含有镁铝尖晶石、石英和顽火辉石;2) 1 100~ 1 200 ℃,堇青石迅速大量生成,石英和顽火辉石相消失;3) 1 200 ℃之后,堇青石含量增加趋于平缓。

| 表 4 不同烧结温度下样品中各物相含量(质量分数/%) Table 4 Contents of various phases in the samples at different sintering temperatures(wt. %) |

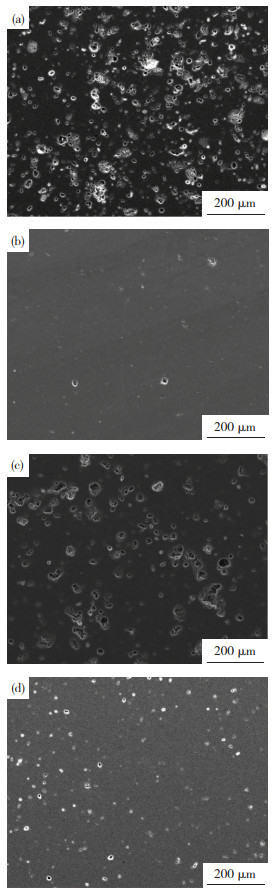

图 6是在1 150和1 200 ℃烧结后样品的扫描电镜显微形貌。由图 6可以明显观察到:随着温度的升高,样品气孔数量逐渐减少,这与图 4(b)中显气孔率曲线变化相对应,因高岭土中含有一定量的杂质氧化物,这些杂质氧化物与构成堇青石的组分形成低共熔相,并且随着时间的延长,液相量逐渐增加,这些液相在毛细管力的作用下发生液相烧结,因此宏观显示为样品形成更为致密的结构体,气孔数量减少;随着原料粒径的减小,高岭土粉末比表面积增大,有利于压制成型使堇青石陶瓷坯体中的物料接触更充分,进一步减少颗粒间孔隙。

|

图 6 试样SEM形貌图:(a)1 150 ℃, A组样品;(b)1 150 ℃, B组样品;(c)1 200 ℃, A组样品;(d)1 200 ℃, B组样品 Fig.6 SEM morphology of samples: (a) group A samples at 1 150 ℃; (b) sample of group B at 1 150 ℃; (c) group A samples at 1 200 ℃; (d) sample of group B at 1 200 ℃ |

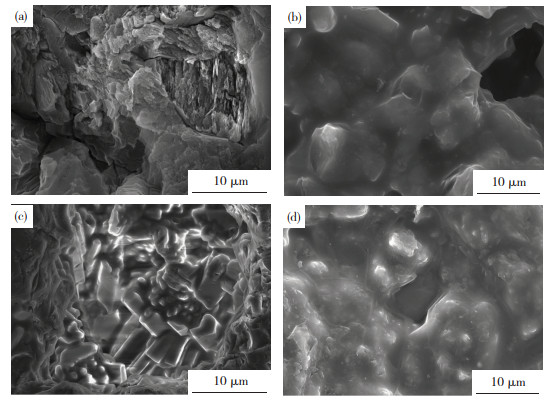

图 7是不同烧结温度对烧结样品微观形貌的影响,可以看出随着烧结温度的升高,样品的微观组织发生了演变。图 7(a)显示,1 100 ℃烧结后材料内部存在松散堆积状态,未发生明显烧结,内部存在薄板状的顽火辉石与镁橄榄石,说明样品致密化仍处于早期阶段,与图 5中XRD结果一致; 图 7(b)显示,随烧结温度升高,材料内部出现明显的烧结,烧结体连成一片,颗粒间有着向柱状发展的趋势,但由于反应不完全,堇青石颗粒不能较好地从基体中析出;图 7(c)显示,经过1 200 ℃烧结后样品显微结构轮廓更清晰,烧结体连接性更好,可以明显观察到六方柱状堇青石从基体中析出且发育良好,通过EDS能谱分析确定烧结体是堇青石;随着温度的进一步升高,由图 7(d)可明显看出,经过1 300 ℃烧结后堇青石晶粒被玻璃相覆盖,这是因为伴生稀土高岭土中含有K2O、Na2O和CaO等碱性氧化物杂质,这些杂质在高温下易形成玻璃相,所以样品表面趋于平滑,气孔数量减少。综上分析可知,烧结温度对试样的微观组织演化有显著影响。

|

图 7 B组试样微观结构图:(a) 1 100 ℃烧结;(b) 1 150 ℃烧结;(c) 1 200 ℃烧结;(d) 1 300 ℃烧结 Fig.7 Microstructure diagram of group B specimens: (a) sintered at 1 100 ℃; (b) sintered at 1 150 ℃; (c) sintered at 1 200 ℃; (d) sintered at 1 300 ℃ |

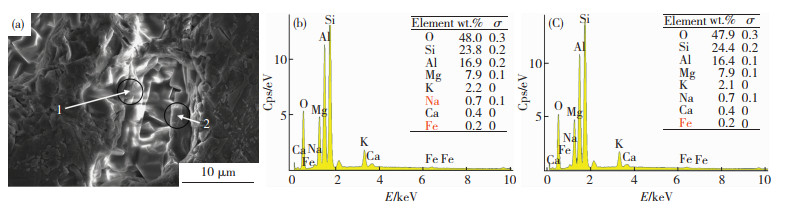

通过SEM扫描观察到B组试样经过1 200 ℃烧结后生成大量堇青石晶粒。随机对该温度烧结样品的不同区域进行EDS分析,结果如图 8所示,图中可见硅、铝和镁在纳米尺度上均匀分布,能够观察到Si、Al、Mg和O的信号。证实烧结反应后,粉末混合物的化学计量得到保存。表 5列出了从图 8两个区域中获得的硅、铝和镁的质量分数,这些值与堇青石的化学计量值非常接近,因此进一步确定烧结样品为堇青石。通过XRD分析确定了玻璃相的存在,并通过能谱分析(EDS)支持了这一结果,其组成以Si、Al、Mg、K、Na、Ca和O为主[20-22]。

|

图 8 1 200 ℃下B组样品扫描图以及EDS能谱图:(a)样品微观扫描图;(b)区域1 EDS能谱图;(c)区域2 EDS能谱图 Fig.8 Scanning images and EDS spectra of group B samples at 1 200 ℃ : (a) microscopic scanning images of samples; (b) EDS spectra of region 1; (c) EDS spectra of region 2 |

| 表 5 1 200 ℃烧结样品不同扫描区域的元素含量(质量分数/%) Table 5 Mass fraction of elements in different scanning regions of sintered samples at 1 200℃ (wt. %) |

硬度是陶瓷材料最常测量的性能之一,通常由陶瓷压痕试验确定。利用维氏显微硬度计以9.8 N的加载载荷保压10 s,对1 100~1 250 ℃下烧结的样品进行硬度测试,结果如图 9所示。

|

图 9 烧结温度对样品维氏硬度的影响 Fig.9 Influence of sintering temperature on vickers hardness of samples |

从图 9中可以清楚地看出硬度呈线性增加,这是因为烧结过程利于气孔排出和烧结致密化,烧结温度越高,样品的气孔就越少,样品的致密度就越高,其硬度也就越高。对比两组样品数据发现,相同温度下B组样品硬度均高于A组样品,最大硬度从10.7 GPa提升至11.56 GPa。这是因为原料粒径越小,比表面积与比表面能越大,烧结活性越高,进而加速致密化,提升硬度。

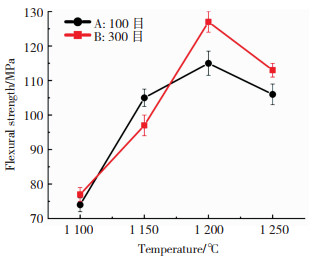

利用万能材料试验机测试陶瓷的抗弯强度,跨距为30 mm,加载过程中载荷移动速度为0.5 mm/min,测试结果如图 10所示。

|

图 10 烧结温度对样品抗弯强度的影响 Fig.10 Influence of sintering temperature on flexural strength of samples |

从图 10可以看出,随着烧结温度的提高,样品的抗弯强度呈现先增加后减小的规律。在1 200 ℃之前随温度的升高材料活性提高,样品中堇青石晶相所占比例高,适合堇青石晶粒的生长发育,因此抗弯强度进一步提升。并且因样品中存在的杂质经过烧结会产生一定量的液相,可以对晶粒起到填充和连接的作用,因此将进一步提高抗弯强度。当烧结温度继续提升,由于液相量明显增多,又导致了堇青石晶粒的溶解,如图 7所示。因此,堇青石样品抗弯强度开始下降。随着粉末粒度的减小,样品的抗弯强度均呈现不同程度的增加,在1 200 ℃时达到最大值,A样品的最大弯曲强度为115 MPa,B样品的最大弯曲强度为127 MPa。

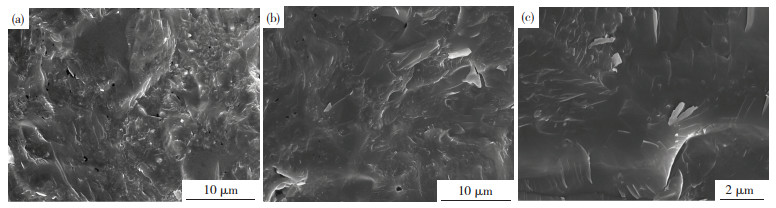

陶瓷抗热震性指陶瓷在温度剧变的情况下抵抗热冲击的能力。热震循环过程如下:将马弗炉温度提高到1 100 ℃,持续足够的时间来保持炉内的温度。以1 100~1 250 ℃烧结的样品为测试对象,放入高温马弗炉中,静置20 min,取出后在室温空气中冷却15 min,再放入1 100 ℃炉中保温20 min。循环3次后测试抗弯强度,用强度损失率表征堇青石的抗热震性能[23],结果如表 6所示。从抗热震测试结果看,随着温度升高,强度损失率为负值,说明热震后抗弯强度增加。A、B样品在1 250 ℃的抗弯强度分别为138、160.4 MPa,强度损失率分别为-30.2%、-41.9%(“-”代表强度增加)。同温度下抗弯强度存在差异的原因是随原料粒度减小,样品密度增加,气孔尺寸减小所致。为确定样品经热震后强度进一步提升的原因,分别对热震前、后样品断面进行SEM微观形貌分析,如图 11所示。由图 11(a)可知堇青石内部存在不规则气孔和裂纹,但经过热震后(图 11(b)),样品内部气孔数量减少,出现了玻璃相粘性流动的痕迹,这是由于高岭土中的CaO和MgO降低了玻璃相在高温状态下的粘度,低粘度的玻璃相在热处理时会产生流动,向空隙大的地方流动,进而使材料的结构更加均匀,气孔数量减少、尺寸更加均匀。由于尺寸过大的气孔在材料受到外力作用时,会产生应力集中,过大的应力集中又会产生材料断裂突破点,进而使整个材料发生断裂。热震后气孔尺寸均匀化,防止了少数大气孔的形成,反映在样品的力学性能上,表现为抗折强度的提高。由图 11(c)可知,经过热震处理后样品断面存在撕裂的痕迹,说明堇青石断裂方式为韧性断裂,样品通过韧性断裂可以有效地缓解热应力,从而减缓了开裂倾向,在宏观上表现为抗热震性的提高。

| 表 6 不同烧结温度样品热冲击后抗弯强度与强度损失率 Table 6 Flexural strength and strength loss rate of samples at different sintering temperatures after thermal shock |

|

图 11 1 250 ℃样品热震前后断面的SEM形貌:(a)样品热震前;(b)样品热震后;(c)样品韧性断裂 Fig.11 SEM morphology of cross-section before and after thermal shock of the sample at 1 250 ℃: (a) before thermal shock; (b) sample after thermal shock; (c) sample ductile fracture |

由表 7可以看出:1 250 ℃烧成样品经过3次热震后显气孔率从1.6%减小到1.23%,吸水率从0.6%减小到0.12%,体积密度从2.51 g/cm3增大到2.52 g/cm3。说明样品经过3次热震后内部气孔数量减少,结构更为致密。结合图 11中热震前后断面SEM形貌图进一步证实,经过1 100 ℃热震循环试验后,样品由于玻璃相的流动性填充到气孔,使得气孔数量减少并均匀化。

| 表 7 堇青石陶瓷热震(1 100 ℃,风冷)前后的孔结构参数与体积密度 Table 7 Pore structure parameters and volume density of cordierite ceramics before and after thermal shock (1 100 ℃, air cooling) |

图 12是经1 250 ℃烧成堇青石样品热震(1 100 ℃,风冷)前后的XRD谱图,热震前主晶相为堇青石,并有少量镁铝尖晶石。热震后,样品的物相组成未发生变化,但堇青石晶体的衍射峰的强度增大,尤其是2θ在20°~30°范围内的堇青石衍射峰强度增大很多。说明热震后样品中堇青石的含量和结晶度都有所提高,有利于材料强度和热稳定性的提高。

|

图 12 经1 250 ℃烧成堇青石样品热震前后XRD谱图 Fig.12 XRD patterns of cordierite samples fired at 1 250 ℃ before and after thermal shock |

综上所述,热震实验可以对堇青石样品的相组成和微观结构进行微调整,使样品经过3次热震后强度不仅没有损失,反而比热震前的强度更高,说明该配方制备的堇青石陶瓷具有良好的热稳定性与抗热震性。

3 结论1) 本研究合成堇青石所需原料配比为:伴生稀土高岭土80.2wt. %、氧化铝7.6wt. %、氧化镁12.2wt. %。综合XRD、SEM、EDS的测定,可以比较准确地确定堇青石的合成温度范围在1 200~1 250 ℃,烧结时间为2 h。

2) 在1 200 ℃有大量堇青石衍射峰生成,并伴随少量镁铝尖晶石衍射峰,堇青石相含量在94%以上;合成的堇青石陶瓷结构致密,相对密度达到99.8%,堇青石晶粒呈现六方柱状。

3) 堇青石样品在1 200 ℃抗弯强度达到相对最大值,B组样品抗弯强度为127 MPa,经过热震后因玻璃相填充孔隙使得抗弯强度提高至150 MPa,说明制备的样品具有较强的抗热冲击性能。

4) 原料粒度对堇青石密度、硬度、抗弯强度等力学性能有影响。相同烧结温度下粒度越小样品的力学性能越好。

| [1] |

ARAUJO P A S, ANDRADE R M, ARAUJO A J M, et al. Cordierite-based ceramics with coffee husk ash addition: I-microstructure and physical properties[J]. Journal of Materials Research and Technology, 2021, 15: 2471-2483. DOI:10.1016/j.jmrt.2021.09.032 |

| [2] |

SAHEB N, ALGHANIM A. Low temperature synthesis of highly pure cordierite materials by spark plasma sintering nano-oxide powders[J]. Ceramics International, 2020, 46(15): 23910-23921. DOI:10.1016/j.ceramint.2020.06.167 |

| [3] |

HUI Tao, SUN Hongjuan, PENG Tongjiang. Preparation and characterization of cordierite-based ceramic foams with permeable property from asbestos tailings and coal fly ash[J]. Journal of Alloys and Compounds, 2021, 885: 160967. DOI:10.1016/j.jallcom.2021.160967 |

| [4] |

KURAMA S, OZEL E, AY N. Synthesis and sintering of cordierite at low temperature from kaolin and magnesium hydroxide[C]//Key Engineering Materials Trans Tech Publications LTD, 2004, 264: 925-928.

|

| [5] |

YURUYEN S, TOPLAN N, YILDIZ K, et al. The non-isothermal kinetics of cordierite formation in mechanically activated talc-kaolinite-alumina ceramics system[J]. Journal of Thermal Analysis and Calorimetry, 2016, 125(2): 803-808. DOI:10.1007/s10973-016-5277-1 |

| [6] |

ZHOU Jianer, DONG Yingchao, HAMPSHIRE S, et al. Utilization of sepiolite in the synthesis of porous cordierite ceramics[J]. Applied Clay Science, 2011, 52(3): 328-332. DOI:10.1016/j.clay.2011.02.001 |

| [7] |

GOREN R, GOCMEZ H, OZGUR C. Synthesis of cordierite powder from talc, diatomite and alumina[J]. Ceramics International, 2006, 32(4): 407-409. DOI:10.1016/j.ceramint.2005.03.016 |

| [8] |

ALMEIDA E D, BRITO I D, FERREIRA H C, et al. Cordierite obtained from compositions containing kaolin waste, talc and magnesium oxide[J]. Ceramics International, 2018, 44(2): 1719-1725. DOI:10.1016/j.ceramint.2017.10.102 |

| [9] |

KOBAYASHI Y, TAKEDA T. Dense ceramics of single-crystalline-phase osumilite synthesized by solid-state reaction[J]. Ceramics International, 2004, 30(5): 689-695. DOI:10.1016/j.ceramint.2003.07.015 |

| [10] |

JOHNSON R, GANESH I, SAHA B P, et al. Solid state reactions of cordierite precursor oxides and effect of CaO doping on the thermal expansion behaviour of cordierite honeycomb structures[J]. Journal of Materials Science, 2003, 38(13): 2953-2961. DOI:10.1023/A:1024421527054 |

| [11] |

REDAOUI D, SAHNOUNE F, HERAIZ M. Effect of B2O3 on phase transformation of cordierite synthesized from algerian kaolin and MgO[J]. Acta Physica Polonica, A, 2018, 134(1): 75-78. DOI:10.12693/APhysPolA.134.75 |

| [12] |

NETO J B R, MORENO R. Effect of mechanical activation on the rheology and casting performance of kaolin/talc/alumina suspensions for manufacturing dense cordierite bodies[J]. Applied Clay Science, 2008, 38(3-4): 209-218. DOI:10.1016/j.clay.2007.03.007 |

| [13] |

OUALI A, SAHNOUNE F, HERAIZ M, et al. Sinterability and thermal properties of cordierite ceramics prepared from Algerian kaolinite and magnesium hydroxide[J]. Molecular Crystals and Liquid Crystals, 2016, 628(1): 65-71. DOI:10.1080/15421406.2015.1137120 |

| [14] |

LIU Shifeng, ZENG Yuping, JIANG Dongliang. Fabrication and characterization of cordierite-bonded porous SiC ceramics[J]. Ceramics International, 2009, 35(2): 597-602. DOI:10.1016/j.ceramint.2008.01.025 |

| [15] |

WANG Shaoxin, WANG Hao, CHEN Ziwei, et al. Fabrication and characterization of porous cordierite ceramics prepared from fly ash and natural minerals[J]. Ceramics International, 2019, 45(15): 18306-18314. DOI:10.1016/j.ceramint.2019.06.043 |

| [16] |

BAITALIK S, KAYAL N. Processing and properties of cordierite-silica bonded porous SiC ceramics[J]. Ceramics International, 2017, 43(17): 14683-14692. DOI:10.1016/j.ceramint.2017.07.196 |

| [17] |

SEMBIRING S, SIMANJUNTAK W, SITUMEANG R, et al. Preparation of refractory cordierite using amorphous rice husk silica for thermal insulation purposes[J]. Ceramics International, 2016, 42(7): 8431-8437. DOI:10.1016/j.ceramint.2016.02.062 |

| [18] |

LAMARA S, REDAOUI D, SAHNOUNE F, et al. Microstructure, thermal expansion, hardness and thermodynamic parameters of cordierite materials synthesized from Algerian natural clay minerals and magnesia[J]. Boletín de la Sociedad Espa n ola de Cerámica y Vidrio, 2021, 60(5): 291-306. DOI:10.1016/j.bsecv.2020.03.008 |

| [19] |

WANG Wenbin, SHI Zhiming, WANG Xiaoguang, et al. The phase transformation and thermal expansion properties of cordierite ceramics prepared using drift sands to replace pure quartz[J]. Ceramics International, 2016, 42(3): 4477-4485. DOI:10.1016/j.ceramint.2015.11.135 |

| [20] |

SAHEB N, ALGHANIM A. Low temperature synthesis of highly pure cordierite materials by spark plasma sintering nano-oxide powders[J]. Ceramics International, 2020, 46(15): 23910-23921. DOI:10.1016/j.ceramint.2020.06.167 |

| [21] |

LIU Chuanbei, LIU Laibao, TAN Kefeng, et al. Fabrication and characterization of porous cordierite ceramics prepared from ferrochromium slag[J]. Ceramics International, 2016, 42(1): 734-742. DOI:10.1016/j.ceramint.2015.08.174 |

| [22] |

HU Cheng, XIANG Weiheng, CHEN Ping, et al. Influence of Y2O3 on densification, flexural strength and heat shock resistance of cordierite-based composite ceramics[J]. Ceramics International, 2022, 48(1): 74-81. DOI:10.1016/j.ceramint.2021.09.082 |

| [23] |

WANG Lulu, MA Beiyue, REN Xinming, et al. Phase-engineering strategy of ZrO2 for enhancing the mechanical properties of porous cordierite ceramics[J]. Materials Today Communications, 2022, 30: 103032. DOI:10.1016/j.mtcomm.2021.103032 |

2024, Vol. 32

2024, Vol. 32