2. 北京交通大学 机械与电子控制工程学院,北京 100044;

3. 河北省工业机器人产业技术研究院,河北 唐山 063210

2. School of Mechanical and Electronic Control Engineering, Beijing Jiaotong University, Beijing 100044, China;

3. Hebei Industrial Robot Industry Technology Research Institute, Tangshan 063210, China

3D打印技术是快速成形技术的一种,也被称为增材制造技术,在新型制造技术方面发挥着关键的作用[1]。3D打印方式包括熔融沉积建模(Fused Deposition Modeling,简称FDM)[2-3]、直接墨水书写(Direct Ink Writing, DIW)[4-5]和立体光刻技术(Stereo Lithography Appearance, 简称SLA)[6-9]等,其中,DIW是最常用的一种3D打印方式,几乎任何材料都可以通过该技术构造成复杂的3D形状,例如陶瓷、聚合物、金属等。DIW打印的墨水可以在特定的条件下以可控的方式通过喷头,落至沉积平台,并且DIW依赖于粘弹性墨水的流动性,利用墨水在受到挤压后剪切黏度降低的特性来保持其形状。本文设计了一种具有磁场发生装置的直接墨水书写式(DIW)3D打印平台,磁控触变流体在磁场条件下挤出,通过可控的喷头落至沉积平台上,打印出物体。

铁磁流体(Ferrofluid, 简称FF)[10-11]和磁流变液(Magnetorheological Finishing, 简称MRF)[12-13]是常见的两种磁性智能材料。FF在磁场作用下黏度逐渐增强,其在打印针头处挤出到沉积平台时依旧保持一定的流动性,因此FF在打印中无法实现固化。MRF在磁场作用下,其黏度能够在瞬间提高至少5个数量级,使磁场下的MRF难以从打印针头处顺利挤出。针对MRF和FF在3D打印中存在的问题,Kania等[14]在聚合物中加入Fe3O4颗粒、聚乙二醇和硅胶凝胶,成功制备出磁性纳米复合材料,并利用DIW打印方式打印出立方体和锥体的结构。Arbaoui等[15]将镍铁合金和聚乙烯混合制备出磁性复合材料,采用FDM的方式在打印时设置不同打印层的温度,成功打印出六面体形状,证明了其可打印性,为微波电子领域的发展奠定了基础。悉尼理工大学的Li等[16]利用磁性颗粒和聚合物凝胶制备出具有一定触变性的磁流变凝胶。这些材料的触变性不明显,在未施加磁场下已经呈现出凝胶固体状态,在施加磁场后并没有明显的液固转化,因此,本文制备了一种可打印的新型磁控触变流体材料(Magnetron Thixotropic Fluid, 简称MTF),MTF具有显著的剪切变稀[17]与触变特性[18],能通过磁场的有效调控实现溶胶-凝胶的相变转化,使其成为一种可以应用于3D打印的智能材料。

MTF具有剪切变稀的特性,但与传统3D打印材料剪切变稀特性不同。通过对MTF流动曲线的测试,发现MTF没有固定的屈服点,剪切变稀的行为均匀变化,所以很难用气压直接去控制MTF挤出。根据MTF这种特殊的剪切变稀特性,本文设计了直接挤出式、匀料挤出式和匀料恢复挤出式3种挤出方式,并对MTF的打印工艺进行研究,确定了适合打印磁流变触变流体的挤出方式,并针对这种挤出方式对磁控触变材料打印出的单线条截面形状、栅格点阵图案中的孔隙结构和矩形柱体的打印高度进行了研究,以期为后续打印工艺奠定基础。

1 MTF打印墨水的制备与微观机理MTF主要由基载液、磁性颗粒和有机膨润土[19-20]组成,其各组分的物理参数如表 1所示。磁性颗粒在磁场下会形成各向异性的柱状结构,加入其他高分子材料会使自身形成一定的网状絮凝结构,这个结构对磁性颗粒柱状结构的形成产生阻碍,降低磁流变的效应,使其无法产生固液转化效果,而加入有机膨润土后,磁性颗粒的弛豫时间变长,对磁性颗粒没有很强的阻力,与磁性颗粒形成了各向异性的柱状结构。膨润土含量越高,其制得的材料触变性越强,剪切变稀现象越明显,对材料内部磁性结构的形成阻碍越强。膨润土含量越低,其材料触变性越弱,磁流变效应[21]越强,对材料内部磁性结构的形成阻碍越弱。本文制备了两种不同配比的MTF样品,其具体配比如表 2所示。

| 表 1 MTF中各样品的物理参数 Table 1 Physical parameters of each sample in MTF |

| 表 2 两种不同配比的MTF(体积分数/%) Table 2 MTF with two different ratios(vol. %) |

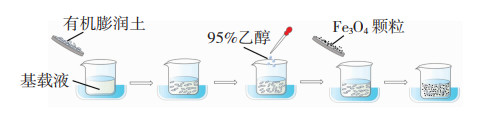

MTF打印墨水的制备过程如图 1所示。在60 ℃条件下,将有机膨润土加入到装有基载液的容器中,连续搅拌(500 r/min),将少量的95%乙醇溶液(极性活化剂)添加到其中,然后连续搅拌(300 r/min)0.5 h,超声波处理0.5 h,得到前驱体溶液[22]。将磁性颗粒加入到前驱体溶液中,继续搅拌1 h,最后得到打印墨水MTF。

|

图 1 MTF配置过程 Fig.1 MTF configuration process |

无磁场时,MTF中的磁性颗粒多数无规则的分布在有机膨润土中间的位置,有机膨润土呈现出片状的层板形状连接在一起。在受到均匀磁场的影响后,MTF中的磁性颗粒会排列在片状膨润土层板结构中间,形成各向异性的柱状结构[23]。当受到外部剪切力时,形成的各向异性柱状结构会被破坏,片状膨润土层板结构和磁性颗粒会重新无规则的分散在基载液中,如图 2所示。

|

图 2 MTF在磁场下的微观结构变化示意图: (a)无磁场;(b)有磁场;(c)受到外部剪切力结构破坏 Fig.2 Schematic diagram of the microstructure change of MTF under magnetic field: (a) no magnetic field; (b) magnetic field; (c) structural damage by external shear forces |

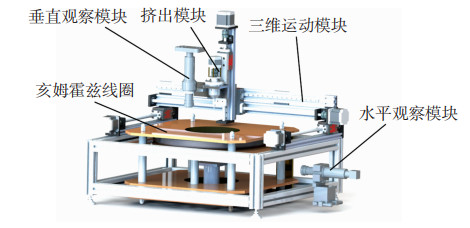

MTF 3D打印系统主要由4部分组成。1)三维运动模块。通过计算机发出的指令,实现X、Y、Z的3个方向的移动。2)亥姆霍兹线圈。提供一个垂直方向的均匀磁场环境,通过调节线圈通入的电流值改变亥姆霍兹线圈的磁场强度,本实验最大磁场为30 mT。3)挤压装置。装载打印墨水的位置,在气压、搅拌、螺旋挤出的条件下,使打印墨水能够均匀的挤出。4)水平和垂直方向观察模块,能够清楚观察打印形状的局部和整体的结构,如图 3所示。

|

图 3 MTF直写式打印装置组成图 Fig.3 MTF direct writing device composition diagram |

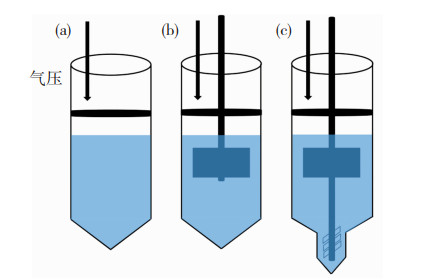

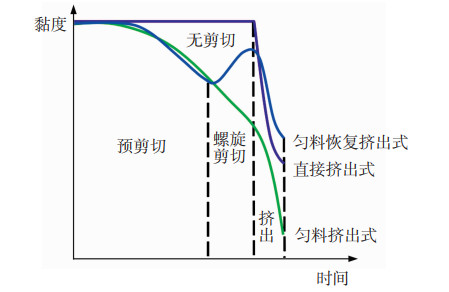

MTF具有触变的性质,经过剪切后材料内部的微观结构被充分破坏,导致黏度呈指数级下降,当打印在沉积平台时,材料内部会形成各向异性柱状结构,黏度会再次呈指数级升高。本文根据MTF流变的特性设计了3种不同挤出方式的挤出头:直接挤出式、匀料挤出式和匀料恢复挤出式,如图 4所示。采用直接挤出式时材料的黏度从高状态直接下降到黏度低的状态,导致材料在挤出时不连续。匀料挤出式挤出材料时黏度逐渐从高到低变化,挤出量均匀,但黏度显著降低导致挤出量不易控制。匀料恢复挤出式挤出材料时,在挤出喷嘴上方添加一个螺旋杆,通过螺旋杆的旋转,使黏度得到一定的恢复,因而出料均匀、挤出量易控制以及成型效果好,其3种挤出方式黏度变化图如图 5所示。

|

图 4 3种不同挤出方式示意图: (a)直接挤出式; (b)匀料挤出式; (c)匀料恢复挤出式 Fig.4 Schematic diagram of three different extrusion methods: (a) direct extrusion; (b) uniform extrusion type; (c) uniform recovery extrusion type |

|

图 5 3种挤出方式下黏度随MTF不同剪切阶段的时间变化图 Fig.5 Time variation of viscosity with different shear stages of MTF under three extrusion methods |

假设磁控触变流体在料仓内稳定流动,则可得料仓内的任意点的剪切应力(τ)为

| $ \tau=\frac{-\Delta P}{2 L} R $ | (1) |

式中:ΔP为料仓内壁压强差,Pa; L为料仓高度,mm; R为料仓半径,mm。

剪切应力可以视为剪切速率(

| $\tau=m \dot{\gamma}^n $ | (2) |

式中, m和n分别为幂律一致性的指数和系数。流体的黏度均可以写成

| $n=m \dot{\gamma}^{n-1} $ | (3) |

结合公式,料仓内壁最大剪切速率为

| $\dot{\gamma}=\frac{-\Delta P}{2 \eta L} R $ | (4) |

料仓内施加预剪切的平均剪切力与剪切速率为:

| $ \dot{\tau} =\frac{N}{2 \pi R^{\prime} R h} $ | (5) |

| $ \dot{\gamma} =\frac{2 R R^{\prime} N}{R^2-R^{\prime 2}} $ | (6) |

式中:R为料仓半径,mm;R′为搅拌叶半径,mm;N为电机转速,r/min。

剪切速率取决于幂律指数,根据MTF的流变学数据得到幂律指数m和n,推断出MTF在打印过程中所经历的剪切速率为

| $ \dot{\gamma}=\frac{V R^{(2+n)}}{\left(\frac{n}{3 n+1}\right) R^{\left(\frac{3 n+1}{n}\right)}} $ | (7) |

式中:V为材料在料仓内部的流速,mm/s;R为料仓半径,mm;n为非牛顿流体的流变指数。

挤出系统料仓内部示意见图 6所示,其中l为搅拌叶的高度。

|

图 6 挤出系统料仓参数示意图 Fig.6 Schematic diagram of silo parameters of extrusion system |

经上述式(1)~(7)可得出MTF挤出头设计参数, 见表 3所示。

| 表 3 挤出系统关键尺寸参数 Table 3 Key dimensional parameters of the extrusion system |

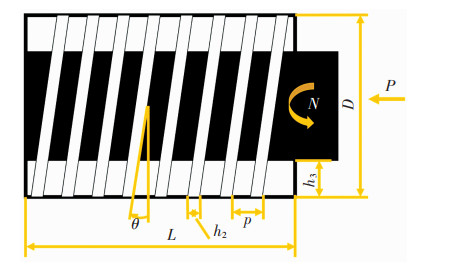

根据磁控触变流体的剪切变稀特性,设计出螺旋挤出部分,其螺旋挤出段详细参数如图 7所示,其中P为压强,p为螺距。

|

图 7 单螺杆挤出参数示意图 Fig.7 Schematic diagram of single screw extrusion parameters |

设打印过程中材料的挤出流量为Q,螺槽有效面积为95%,拖曳流公式为

| $ Q_D=\frac{1}{2} \pi D^2 n h_3 \cos \theta(\cos \theta-1) \times 0.95 $ | (8) |

式中:D为螺杆直径,mm;N为电机转速,r/min;h3为螺槽深度,mm;θ为螺旋升角。

则深延比(α)公式为

| $-\alpha=1-\frac{Q}{Q_D} $ | (9) |

螺旋挤出杆的剪切速率

| $ \dot{\gamma}=\frac{Q_D}{h_3} $ | (10) |

根据磁控触变流体流变学结果,螺旋挤出的有效长度L=12D。则混合度M为

| $ M=\frac{2}{3} \dot{\gamma}=\frac{2}{3} \cdot \frac{L_3}{h_3} \times \frac{\left[4 \sin ^2 \theta+(1-\alpha)^2 \cos \theta\right]^{\frac{1}{2}}}{(1+\alpha) \sin \theta \cos \theta} $ | (11) |

通常把螺杆的螺杆纹升角设为17°40′,则上式可改写为

| $ M=3.72\left(\frac{L_3}{h_3}\right)\left(\frac{1.64-\alpha}{1+\alpha}\right) $ | (12) |

式中:

比能耗e为τ与

| $ e=\tau \times \dot{\gamma}=21.7 \pi n D \mu \frac{L_3}{h_3}\left(\frac{0.47+\alpha^2}{1+\alpha}\right) $ | (13) |

式中:n为电机转速,r/min;D为螺杆直径,mm;μ为触变材料黏度;L3为螺旋挤出段有限长度,mm;h3为螺槽深度,mm;α为深延比。

根据预先设定的打印所需挤出量,再根据式(8)~(13)最终可确定螺旋挤出结构设计参数见表 4所示。

| 表 4 螺旋挤出段关键设计参数 Table 4 Key design parameters of the spiral extrusion section |

用流变仪对两种不同配比的MTF进行流变性能测量,流变仪型号为MCR302,流变仪测试的温度为20 ℃,流变测试的剪切速率变化范围为(0.001~1 000 s-1)。

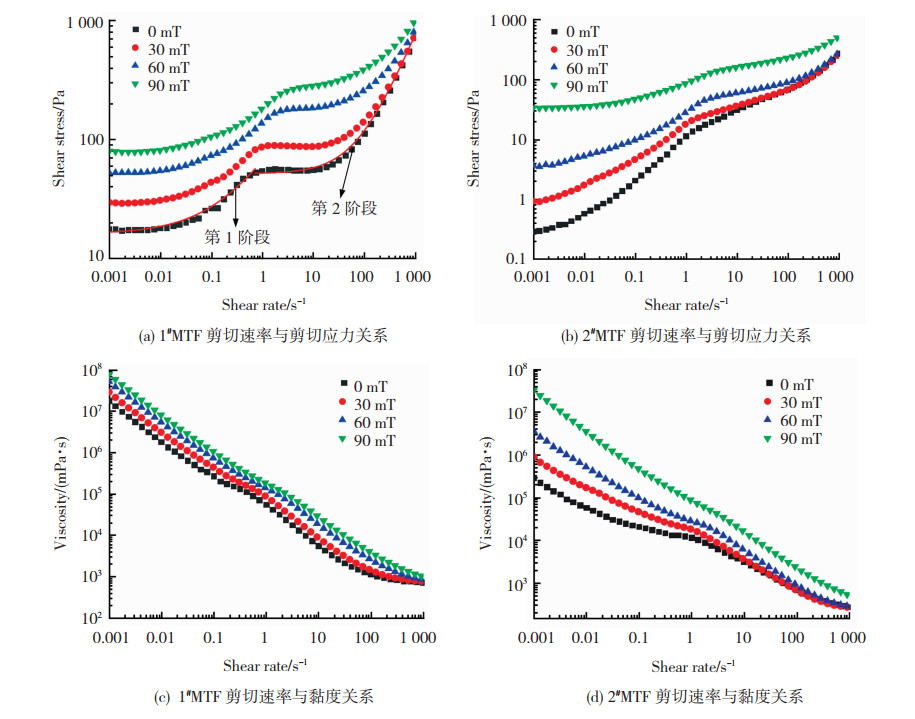

从图 8所示两种MTF的剪切应力、黏度随剪切速率变化关系图中可以看出,2#MTF流动曲线更加平滑,在无磁场下1#MTF在1 000 s-1剪切速率下,黏度降低了4个指数量级,2#MTF在1 000 s-1剪切速率下,黏度下降约3个指数量级,1#MTF剪切变稀更强。从图 8(a)、(b)可以看出,两种MTF有两个剪切变稀的阶段,且两个阶段内,1#MTF内剪切应力整体呈缓慢上升的趋势,2#MTF急剧上升。第1阶段剪切速率和剪切应力较低,磁性颗粒在层板间组成的小型团聚结构未被破坏,破坏的是有机膨润土层板结构。第2阶段剪切和剪切应力较大,磁性颗粒在层板间组成的小型团聚结构被破坏。并且,第1阶段和第2阶段的交点随着磁场强度的增加向后移动,说明MTF内部形成的各向异性柱状结构更加粗壮。从图 8(c)和(d)剪切速率与黏度的关系图可以看出,剪切速率在10-3~10 s-1时,黏度随着剪切速率的增大而减小。在100~103 s-1剪切速率时,黏度随剪切速率的增大而减小。两种MTF的黏度呈现双剪切变稀的特性,与直写式打印对打印墨水所要求的趋势一致,证明了MTF打印的可行性。

|

图 8 两种MTF剪切速率与剪切应力、黏度关系图 Fig.8 two MTF shear rate and shear stress, viscosity relationship: (a) shear rate of No.1 MTF and shear stress; (b) shear rate of No.2 MTF and shear stress; (c) shear rate and viscosity of No.1 MTF; (d) shear rate and viscosity of No.2 MTF |

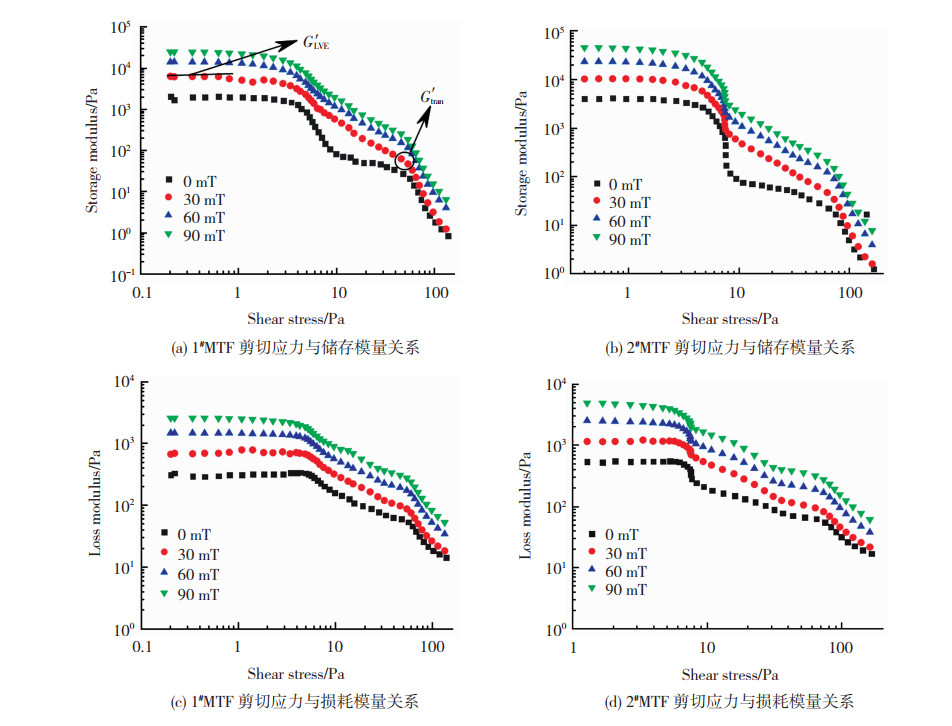

本文对两种MTF进行了振荡扫描实验。从图 9可以看出,储能模量和损耗模量均随剪切应力的增加而减小,表明MTF由弹性状态向粘性状态过渡。从图 9(a)、(b)可以看出,在0.1 ~ 3.5 Pa剪切应力内,线性粘弹性不受振幅振荡的影响,储存模量处于一个稳定的趋势。并且,在3.5~8.7 Pa剪切应力内储存模量缓慢下降,达到一个稳定的区域,然后在8.7~100 Pa剪切应力内,储存模量急剧下降,这种现象称为2次屈服。第1次屈服对应的微观机理是层板间结构的破坏,第2次屈服与磁性颗粒间结构破坏有关。第1次屈服和第2次屈服对应的储能模量分别为GLVE′和Gtran′。GLVE′和Gtran′分别表示打印前和打印后的储能模量,MTF能否成功打印关键在于Gtran′。随着磁场强度的增加,Gtran′不断的增大,MTF自支撑能力越强,3D打印的效果越好。

|

图 9 两种MTF剪切应力与模量关系图 Fig.9 Relationship between shear stress and modulus of two MTFS: (a) storage modulus of No.1 MTF; (b) storage modulus of No.2 MTF; (c) loss modulus of No.1 MTF; (d) loss modulus of No.2 MTF |

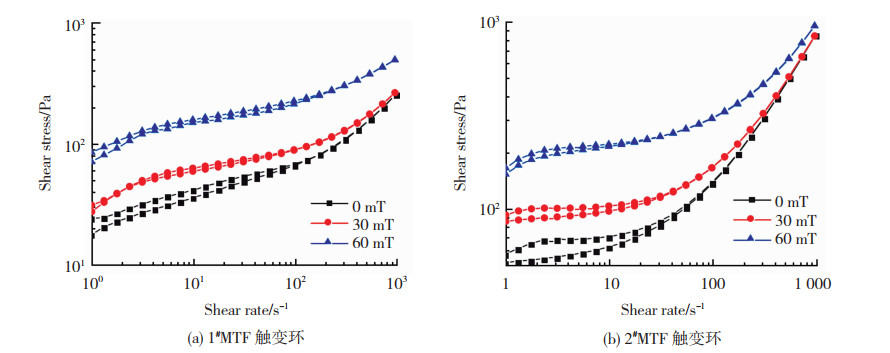

为了研究两种样品触变特性,在剪切速率1~1 000 s-1的条件下进行触变环实验。当剪切速率从1 s-1逐渐增加到1 000 s-1,又逐渐下降到1 s-1时,所做出的剪切应力-剪切速率封闭曲线为触变环,触变环的面积越大触变性越强,反之则越小。从图 10两种触变环测试图中可以看出,随着磁场强度的增大两种材料的触变环均越来越小,并且剪切速率由高到低时,形成的剪切应力-剪切速率曲线会高于剪切速率由低到高形成的曲线,这种称为反触变现象。触变环通常是在动态条件下进行测试,剪切速率和时间是不断变化的,因此,仅对材料的触变环进行测试不能完全体现出材料的触变性。当材料从打印喷嘴挤出时,材料内部结构是否能够快速恢复是考察触变性的指标,所以触变恢复实验对材料的触变性研究起到至关重要的作用。

|

图 10 两种MTF触变性测试图 Fig.10 Two MTF thixotropy test diagrams: (a) No.1 MTF thixotropic ring; (b) No.2 MTF thixotropic ring |

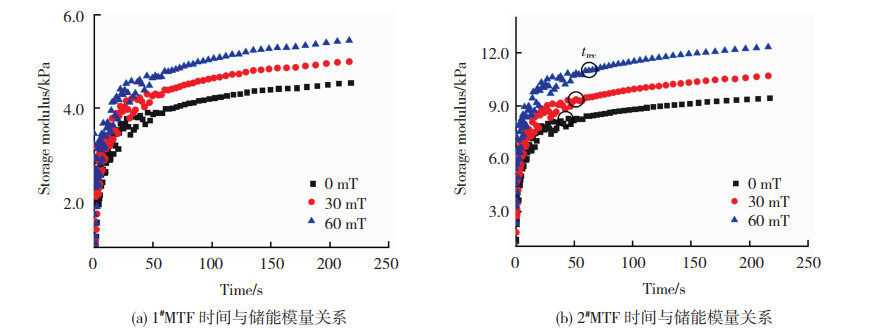

在进行恢复实验前,需要施加1 000 s-1的稳定剪切力至少5 min,确保样品中的所有结构都被破坏。在初始短时间内,磁性颗粒对磁场做出快速反应,G′(损耗模量)急剧上升形成链柱状结构,之后,链柱状结在非磁力作用下进一步发生弛豫,最终演化为MTF的各向异性平衡态结构,G′随时间缓慢上升。由于恢复速度与MTF的打印后性能直接相关,需要一个定量参数来评估其打印适应性。因此,临界恢复时间trec定义为储能模量达到稳定值85%的特定时间。从图 11可以看出,两种MTF的样品恢复时间随磁场的增加而增加,表明在较强磁场下,磁性柱状结构与非磁性结构形成的复合微观结构形态较复杂,具有更长的弛豫时间。

|

图 11 两种MTF时间与储能模量关系图 Fig.11 Two MTF time and energy storage modulus relationship diagram: (a) relationship between the time of No.1 MTF and the energy storage modulus; (b) relationship between the time of No.2 MTF and the energy storage modulus |

根据MTF流变学特性,2#MTF膨润土含量多,剪切变稀效果更明显,故选用2#MTF作为打印工艺的材料。

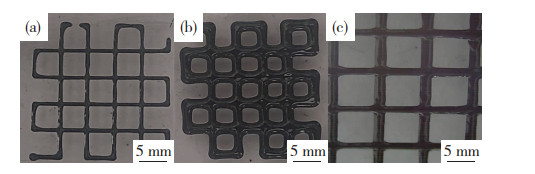

4 3种挤出方式打印线形研究本实验对直接挤出式、匀料挤出式和匀料恢复挤出式3种挤出方式打印的线形进行了研究,其挤出效果对比如图 12所示, 在磁场下直接挤出量少且不连续,匀料挤出的打印墨水连续,但挤出量过大,而匀料恢复挤出量合适。

|

图 12 3种挤出方式打印效果对比图: (a)直接挤出;(b)匀料挤出;(c)匀料恢复挤出 Fig.12 Comparison of printing effect of three extrusion methods: (a) direct extrusion; (b) uniform extrusion; (c) homogenate recovery extrusion |

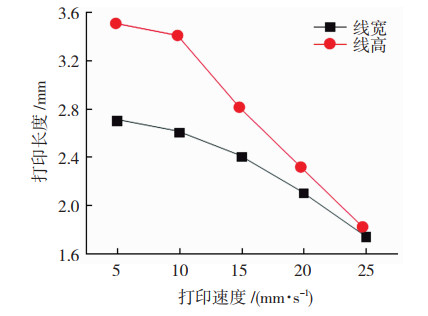

为了研究气动挤出式对打印线丝的影响,本文设计了在不同打印速度下打印线丝的实验,根据MTF测试的流变性能,该实验采用直径为0.52 mm的喷嘴,在气压3 kg/cm2、磁场强度30 mT的条件下进行。

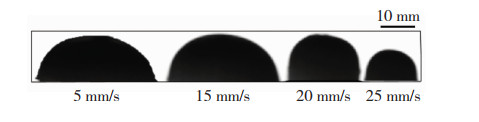

从图 13 MTF打印速度与线宽、线高关系图可以看出,MTF的线宽和线高均随着打印速度的增加而连续下降,这表明打印出的MTF截面形状随着打印速度的增加变化差异越来越明显,打印线丝的截面示意图如图 14所示,打印速度为20 mm/s时,挤出的MTF线宽和线高长度合适。

|

图 13 MTF打印速度与线宽、线高关系图 Fig.13 MTF print speed and line width, line height relationship diagram |

|

图 14 不同打印速度MTF线丝截面形状示意图 Fig.14 Different print speed MTF wire section shape diagram |

为了研究气动搅拌式对MTF挤出成型的影响,本文设计了预剪切对打印线丝的实验。本实验在均匀磁场30 mT、打印速度为20 mm/s的条件下进行。

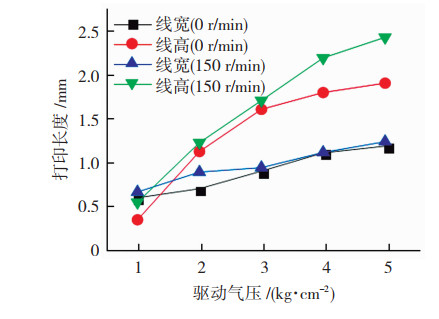

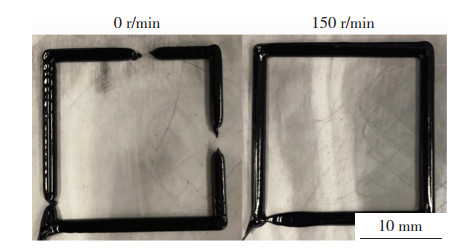

从图 15驱动气压与线宽、线高的关系图可以看出,随着驱动气压的不断增大,线宽和线高逐渐增大。转速为150 r/min时,打印线丝的宽度和线高要大于转速为0 r/min时打印线丝的宽度和高度。由于MTF自身的触变特性,对MTF施加预剪切时,材料黏度降低,增加了挤出效率与打印的均匀性,不同搅拌速率打印效果对比如图 16所示。

|

图 15 驱动气压与线高、线宽关系图 Fig.15 Driving pressure and line height, line width relation ship diagram |

|

图 16 不同搅拌速率打印效果对比图 Fig.16 Comparison of printing effect of different stirring rates |

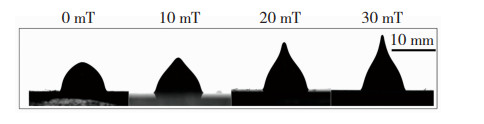

磁场强度是影响触变材料打印精度的重要影响因素之一,为了研究这一关键指标,本文设计了不同磁场强度下打印接触角实验,其不同磁场强度下打印的接触角示意图如图 17所示。

|

图 17 不同磁场强度打印接触角形状示意图 Fig.17 Print contact angle shapes for different magnetic fields |

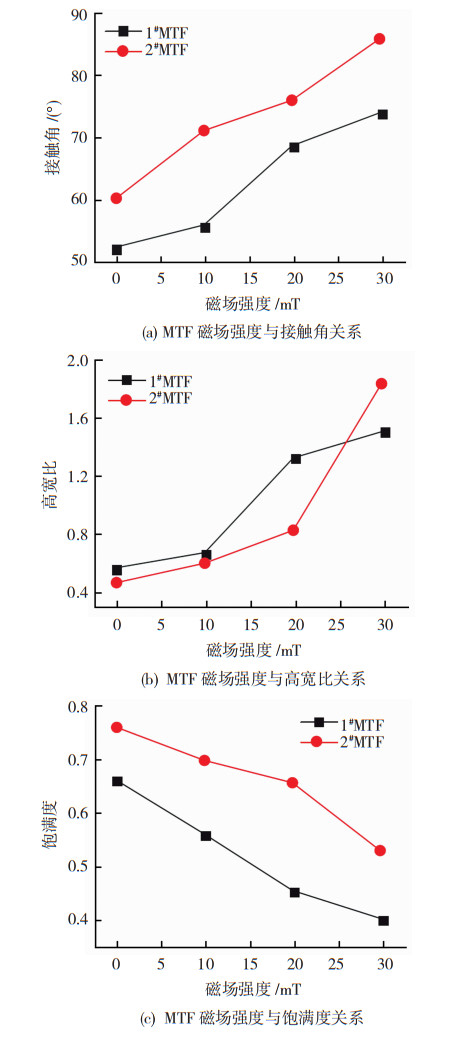

从图 18(a)可以看出,随着磁场强度逐渐增大,接触角逐渐增大。由于磁场强度逐渐增大,打印的MTF内部形成的各向异性柱状结构更加粗壮,导致接触角不断增大。从图 18(b)可以看出,高宽比随着磁场的升高而增大,挤出的液滴呈现出纵向拉伸的形状。从图 18(c)可以看出,由于打印时受到均匀磁场的影响,打印液滴的平均宽度随着磁场的升高而降低,即饱满度随着磁场强度的升高而降低。当均匀磁场为20 mT时,两种材料的接触角分别为65°、76°,高宽比在0.45~1.75,饱满度为0.4~0.75,该磁场强度下适合打印。

|

图 18 MTF磁场强度与接触角度、高宽比和饱满度关系图 Fig.18 Relationship between MTF magnetic field intensity and contact angle, aspect ratio and fullness: (a) intensity and contact angle of MTF; (b) intensity and aspect ratio of MTF; (c) intensity and plumpness of MTF |

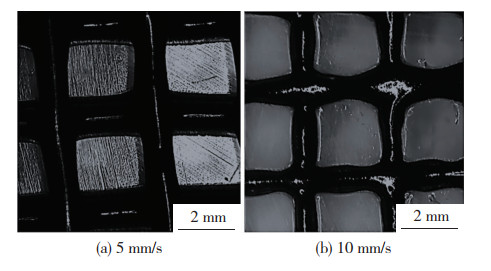

为了研究挤出后恢复性与挤出精度之间的关系,设计了打印栅格的实验。本实验均在不同打印速度下,磁场强度20 mT,驱动气压3 kg/cm2的条件下进行。

从图 19不同速度下栅格打印实验对比图可以看出,不同打印速度下,打印的相邻线形之间的孔隙图案不一样。打印速度为5 mm/s时,打印的孔隙形状呈正方形,证明在该速度下MTF恢复性好。在10 mm/s的打印速度下,打印出的孔隙形状不规则,挤出的线条欠固化。

|

图 19 不同速度下栅格打印实验对比图 Fig.19 Experimental comparison of raster printing at different speeds |

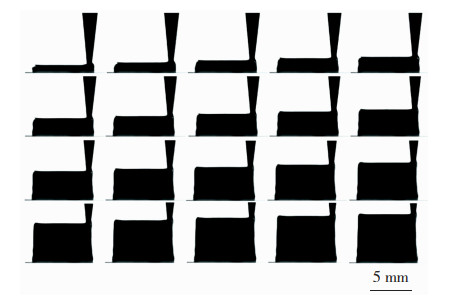

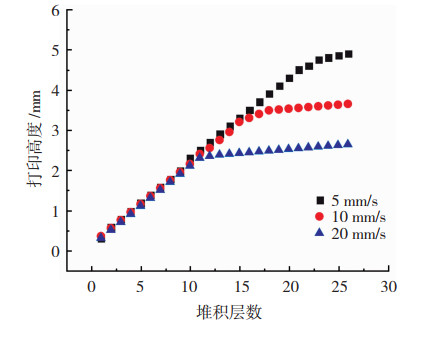

为了进一步研究其恢复性,在打印栅格的实验条件设计了打印层高的实验,打印选择为10 mm×10 mm柱体矩形框,层高设定为0.4 mm,层数设定为20层,打印过程如图 20所示。从图 21不同挤出速度下堆积层数与打印高度的关系图可以看出,不同打印速度时,打印高度不同。打印速度为5 mm/s时,打印高度最大,打印速度为20 mm/s时,打印高度最小。打印速度过快,挤出的MTF未能够在磁场下得到充分恢复和稳定,材料内部形成的各向异性柱状结构不够粗壮,导致最底层的材料已经超过了自身的屈服应力,上层材料内部发生了向下的流动,导致整个形状上下厚度不均匀,形成“下宽上窄”的梯形结构,影响打印精度和效果。

|

图 20 磁场强度在20 mT层高的打印过程图 Fig.20 Magnetic field lower layer high printing process |

|

图 21 堆积层数与打印层高的关系图 Fig.21 Relationship between stack layer numbers and height |

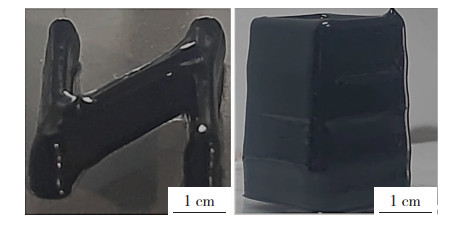

根据以上实验,本文选择5 mm/s为最终打印速度,该速度下MTF挤出的恢复性较好,能够打印出一定的复杂结构,如图 22所示。

|

图 22 打印实例:(a)打印字母“N”图案;(b)打印柱体矩形结构 Fig.22 Print instance: (a) print the letter "N" pattern; (b) print cylindrical rectangular structure |

本研究制备了触变性强和磁流变效应强的两种新型的磁控触变流体材料,根据墨水流变特性,开发了一种专用的打印平台,通过设计的直接挤出式、匀料挤出式和匀料恢复挤出式的挤压装置,研究了材料的可打印性,证明了螺旋挤出方式为打印MTF最合适的方式。

1) 制备了1种新型的磁控触变流体材料,MTF具有二次屈服和双剪切变稀的特性,证明了MTF具有可打印性。

2) 通过直接挤出实验,证明了MTF打印的合适驱动气压为3 kg/cm2、打印速度为20 mm/s。

3) 匀料挤出式挤出实验,证明了150 r/min打印出的线丝均匀,为合适的搅拌速度。

4) 通过接触角实验、打印栅格和柱体矩形框的结构实验,证明了磁场强度为20 mT为打印的合适磁场,打印速度为5 mm/s时,MTF在磁场下的恢复性好,最大打印高度为25层。

| [1] |

CICCONI P, MANDOLINI M, FAVI C, et al. Metal additive manufacturing for the rapid prototyping of shaped parts: A case study[J]. Comput Des Appl, 2021, 18: 1061-1079. DOI:10.14733/cadaps.2021.1061-1079 |

| [2] |

KRISTIAWAN R B, IMADUDDIN F, ARIAWAN D, et al. A review on the fused deposition modeling (FDM) 3D printing: Filament processing, materials, and printing parameters[J]. Open Engineering, 2021, 11(1): 639-649. DOI:10.1515/eng-2021-0063 |

| [3] |

葛庆, 汪崟. 基于FDM技术的3D打印机挤出机构研究与设计[J]. 现代电子技术, 2016, 39(22): 100-103. GE Qing, WANG Kun. Research and design of 3D printer extrusion mechanism based on FDM technology[J]. Modern Electronic Technology, 2016, 39(22): 100-103. |

| [4] |

REVELO C F, COLORADO H A. 3D printing of kaolinite clay ceramics using the Direct Ink Writing (DIW) technique[J]. Ceramics International, 2018, 44(5): 5673-5682. DOI:10.1016/j.ceramint.2017.12.219 |

| [5] |

LI V C F, DUNN C K, ZHANG Z, et al. Direct ink write (DIW) 3D printed cellulose nanocrystal aerogel structures[J]. Scientific reports, 2017, 7(1): 1-8. DOI:10.1038/s41598-017-07771-y |

| [6] |

KAFLE A, LUIS E, SILWAL R, et al. 3D/4D printing of polymers: Fused deposition modelling (FDM), selective laser sintering (SLS), and stereolithography (SLA)[J]. Polymers, 2021, 13(18): 3101. DOI:10.3390/polym13183101 |

| [7] |

HUANG Jigang, QIN Qin, WANG Jie. A review of stereolithography: Processes and systems[J]. Processes, 2020, 8(9): 1138. DOI:10.3390/pr8091138 |

| [8] |

MANAPAT J Z, CHEN Q, YE P, et al. 3D printing of polymer nanocomposites via stereolithography[J]. Macromolecular Materials and Engineering, 2017, 302(9): 1600553. DOI:10.1002/mame.201600553 |

| [9] |

MUKHTARKHANOV M, PERVEEN A, TALAMONA D. Application of stereolithography based 3D printing technology in investment casting[J]. Micromachines, 2020, 11(10): 946. DOI:10.3390/mi11100946 |

| [10] |

FANG Angbo. Generic theory of the dynamic magnetic response of ferrofluids[J]. Soft Matter, 2020, 16(48): 10928-10934. DOI:10.1039/c9sm02072a |

| [11] |

ZHANG Y, JIANG S, HU Y, et al. Reconfigurable magnetic liquid metal robot for high-performance droplet manipulation[J]. Nano Letters, 2022, 22(7): 2923-2933. DOI:10.1021/acs.nanolett.2c00100 |

| [12] |

ASHTIANI M, HASHEMABADI S H, GHAFFARI A. A review on the magnetorheological fluid preparation and stabilization[J]. Journal of Magnetism and Magnetic Materials, 2015, 374: 716-730. DOI:10.1016/j.jmmm.2014.09.020Getrightsandcontent |

| [13] |

De VICENTE J, KLINGENBERG D J, HIDALGO-ALVAREZ R. Magnetorheological fluids: A review[J]. Soft Matter, 2011, 7(8): 3701-3710. DOI:10.1039/c0sm01221a |

| [14] |

KANIA A, BERENT K, MAZUR T, et al. 3D printed composites with uniform distribution of Fe3O4 nanoparticles and magnetic shape anisotropy[J]. Additive Manufacturing, 2021, 46: 102149. DOI:10.1016/j.addma.2021.102149 |

| [15] |

ARBAOUI Y, AGACIAK P, CHEVALIER A, et al. 3D printed ferromagnetic composites for microwave applications[J]. Journal of Materials Science, 2017, 52(9): 4988-4996. DOI:10.1007/s10853-016-0737-3 |

| [16] |

LI Shaoqi, LI Yancheng, LI Jianchun. Thixotropy of magnetorheological gel composites: Experimental testing and modelling[J]. Composites Science and Technology, 2021, 214: 108996. DOI:10.1016/j.compscitech.2021.108996 |

| [17] |

UMAN S, DHAND A, BURDICK J A. Recent advances in shear-thinning and self-healing hydrogels for biomedical applications[J]. Journal of Applied Polymer Science, 2020, 137(25): 48668. DOI:10.1002/app.48668 |

| [18] |

QUIGLEY E, JOHNSON J, LIYANAGE W, et al. Impact of gelation method on thixotropic properties of phenylalanine-derived supramolecular hydrogels[J]. Soft Matter, 2020, 16(44): 10158-10168. DOI:10.1039/d0sm01217c |

| [19] |

王抚抚, 陈泉水, 罗太安, 等. 膨润土的改性研究进展[J]. 应用化工, 2017, 46(4): 775-779. WANG Fufu, CHEN Quanshui, LUO Tai'an, et al. Research progress on modification of bentonite[J]. Applied Chemical Industry, 2017, 46(4): 775-779. |

| [20] |

CHIKWE T N, EKPO R E, OKOYE I. Competitive adsorption of organic solvents using modified and unmodified calcium bentonite clay mineral[J]. Chem Int, 2018, 4(4): 230-239. DOI:10.31221/osf.io/w9dj6 |

| [21] |

AHAMED R, CHOI S B, FERDAUS M M. A state of art on magneto-rheological materials and their potential applications[J]. Journal of Intelligent Material Systems and Structures, 2018, 29(10): 2051-2095. DOI:10.1177/1045389x18754350 |

| [22] |

JUNG M, JI S G, KIM G, et al. Perovskite precursor solution chemistry: From fundamentals to photovoltaic applications[J]. Chemical Society Reviews, 2019, 48(7): 2011-2038. DOI:10.1039/c8cs00656c |

| [23] |

LUO S N, GERMANN T C, DESAI T G, et al. Anisotropic shock response of columnar nanocrystalline Cu[J]. Journal of Applied Physics, 2010, 107(12): 123507. DOI:10.1063/1.3437654 |

2024, Vol. 32

2024, Vol. 32