2. 重庆文理学院 材料科学与工程学院 材料表界面科学重庆市重点实验室,重庆 402160

2. School of Materials Science and Engineering, Chongqing Institute of Arts and Science, Chongqing Key Laboratory of Materials Surface Interface Science, Chongqing 402160, China

钛基复合材料具有优异的抗蠕变性能、高比强度、可靠的热稳定性,被广泛应用于航空航天、船舶工业、医疗等诸多领域[1-5]。特别是原位非连续增强钛基复合材料(DRTMCs)因其成本低、界面干净和力学性能优异等特点而备受青睐[6-8]。TiB和TiC颗粒具有高模量和高硬度,且其密度和热膨胀系数与α-Ti基体相近,是DRTMCs最理想的增强材料[9-10]。Xu等[11]报道了原位反应制备的Ti-15Mo-4.5TiC复合材料,在室温下屈服强度和抗拉强度分别为1 075和1 290 MPa,表明了DRTMCs优异的力学性能。

然而,单尺度增强的DRTMCs虽然可以通过提高增强相的体积分数来提高复合材料的强度,但会导致断裂伸长率和韧性急剧下降。Lu[12]提出多尺度分层结构可以优化金属基复合材料的整体性能。Huang等[13]在不同烧结温度下制备了(6.5vol. %TiC+3.3vol. %Ti5Si3)/Ti6Al4V复合材料,在1 200 ℃烧结温度下,复合材料抗压屈服强度达到1 780 MPa,抗压应变为21%,延性未发生明显下降,力学性能得到改善的主要原因是两种颗粒的协同强化作用。基于以上启发,Liu等[14]成功设计并原位制备了TiC颗粒、Ti3SiC2棒和超细Ti5Si3针三相增强的Ti64基复合材料。与Ti64合金相比,(TiC+Ti3SiC2+Ti5Si3)/Ti64复合材料表现出较好的强度和塑性结合。

由于Ti的高化学反应性,传统的铸锭冶金工艺不适于制造原位颗粒增强的钛基复合材料,而粉末冶金法是最合适的制造方法之一,该方法不仅避免了固有的铸造缺陷,而且在微观结构设计方面有很大的自由度[15-16]。本文采用粉末冶金、真空烧结的方法制备了TiC、TiB、Ti5Si3三相增强的Ti基复合材料,研究了烧结温度对(Ti5Si3+TiC+TiB)/Ti复合材料微观组织和力学性能的影响。

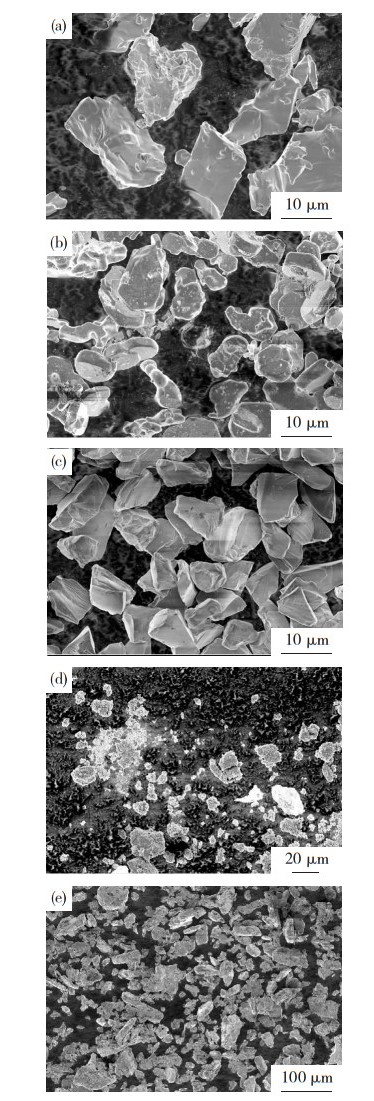

1 实验 1.1 材料纯Ti粉末由上海卜汉化学技术有限公司生产,平均粒径约20 μm,纯度99.9%;SiC、TiB2和C粉末来自成都科龙化工有限公司,平均粒径分别约为8、6和7 μm,纯度均为99.9%。如图 1(a)~(d)所示,纯Ti粉末、SiC粉末、TiB2粉末均为不规则的多边形颗粒状,C粉为细小的近球形,且由于尺寸较小,发生部分团聚现象。

|

图 1 实验所用原料的SEM图: (a)Ti粉末;(b) TiB2粉末;(c)SiC粉末;(d)C粉末;(e)混料 Fig.1 SEM micrographs of raw materials used in the experiment: (a)Ti powder; (b) TiB2 powder; (c)SiC powder; (d)C powder; (e) mixing material |

提升增强相的体积分数会提升材料的强度,但会带来塑性的下降,因此要设计生成合理的增强相体积分数。相关文献报道[17],在1 200~1 300 ℃烧结,添加TiB+TiC约为10vol. %时,钛基复合材料具有较好的综合力学性能。本实验按照式(1)~(3)的化学反应过程,设计生成半连续网状亚微米级尺寸Ti5Si3、颗粒状微米尺寸的TiC、短纤维状微米尺寸的TiB 3种增强相,体积比为4 ∶3 ∶3,增强相的体积分数为10%。表 1为成份设计比例。

| $ 3 \mathrm{SiC}+8 \mathrm{Ti}=\mathrm{Ti}_5 \mathrm{Si}_3+3 \mathrm{TiC} $ | (1) |

| $\mathrm{Ti}+\mathrm{C}=\mathrm{TiC} $ | (2) |

| $ \mathrm{TiB}_2+\mathrm{Ti}=2 \mathrm{TiB} $ | (3) |

| 表 1 (Ti5Si3+TiC+TiB)/Ti复合材料的化学成分 Table 1 Chemical composition of(Ti5Si3+TiC+TiB)/Ti composites |

按照表 1进行配料计算,采用球磨机以150 r/min的转速对原料进行均匀混合,混料时间为4.5 h,球磨介质为无水乙醇,球料质量比为5 ∶1,且球磨过程在高纯氩气保护下进行。混和完成后在75 ℃下真空干燥5 h,形貌如图 1(e)所示。可见,由于球磨过程中球与混合料的不断撞击作用,使得球磨后的粉体尺寸更加均匀细小。然后将混合粉末在500 MPa压力下模压成型,样品尺寸为17 mm×17 mm×8 mm。压制完成后放入真空钨灯丝炉中进行烧结,烧结温度分别为1 200、1 250、1 300和1 350 ℃,烧结时间为90 min。

1.3 测试方法使用TD-3000 X射线衍射仪分析烧结态钛基复合材料的相组成,角度范围为10°~90°,步长0.04°,工作电压为30 kV,工作电流为20 mA,所用靶材为Cu靶。样品通过线切割至合适大小,使用不同型号的砂纸打磨光滑,Al2O3水溶液抛光以及Kroll试剂(10 mL HF+20 mL HNO3+100 mL H2O)蚀刻用于微观组织观察。利用LSXTL18A型光学显微镜(OM)和JEOL-66490LV扫描电子显微镜(SEM)观察所制备试样的微观形貌,并结合EDS分析微观组织中相的元素组成。烧结态试样的致密度,通过阿基米德排水法测量3次后取平均值。室温压缩性能测试在WDW-200电子万能试验机(速度为0.5 mm/min)上进行实验,每种复合材料测试3组数据。硬度测量采用洛氏硬度法在200HRS-150硬度计上进行。

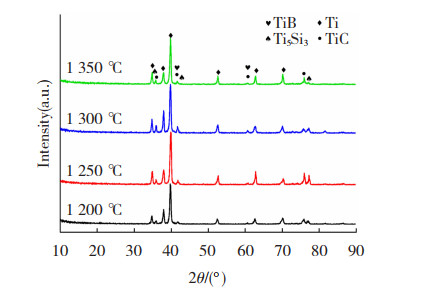

2 结果与讨论 2.1 复合材料的相组成及微观组织图 2是烧结温度为1 200~1 350 ℃下TMC复合材料的XRD谱图。由图 2可见,烧结温度为1 200 ℃时,已观察不到SiC、C和TiB2等原材料的衍射峰,可见在较低的烧结温度下原位反应已经发生。且不同烧结温度下所得复合材料的相均由α-Ti、TiC、TiB和Ti5Si3组成,说明烧结温度不影响复合材料的相种类,这与相关文献报道相似[18-19]。但是,可以看到随着烧结温度的升高,TiC和TiB的衍射峰相对强度增强,说明烧结温度的升高在促使原位反应不断正向进行,且没有检测到其他硅化物存在,只有Ti5Si3的衍射峰,表明Ti5Si3相的高温稳定性高于其他钛硅化合物,这也是Ti5Si3的衍射峰强度没有随温度发生明显变化的原因[20-21]。进一步说明通过粉末冶金法原位自生反应制备预先设计的(Ti5Si3+TiC+TiB)/Ti复合材料是可行性的。

|

图 2 不同烧结温度TMC复合材料的XRD谱图 Fig.2 XRD pattern of TMC composites at different sintering temperatures |

图 3是不同烧结温度TMC复合材料的OM图。从图 3中可见,亮白色基体的晶粒结构为等轴状,除此之外,在基体上还分布纤维状晶须和近球形颗粒,以及晶界处分布的细小半连续网状相,结合XRD以及相关文献[22-24]可以初步确定,纤维状相为TiB,近球形颗粒为TiC,晶界相可能为Ti5Si3。另外复合材料中还存在黑色近似空洞的缺陷,且随着烧结温度的升高,复合材料中的缺陷逐渐减少,在1 300 ℃时复合材料的组织较致密,无明显空洞类缺陷出现,1 300 ℃下烧结的合金质量显著高于1 200 ℃烧结时。对不同烧结温度下所得复合材料的晶粒进行统计,可知,随着烧结温度的升高,由1 200 ℃升至1 350 ℃时,复合材料的基体平均晶粒尺寸逐渐增加,分别为42.7、46.5、56.9和65.4 μm;TiC颗粒的平均尺寸也逐渐增加,分别为5.2、6.5、6.3和7.0 μm;而TiB纤维分布较少且尺寸大小分布极其不均匀,故不对TiB纤维进行具体的平均尺寸统计,但图中的TiB纤维尺寸约为100 μm。

|

图 3 不同烧结温度TMC复合材料的OM图 Fig.3 OM diagram of TMC composites at different sintering temperatures: (a)1 200 ℃; (b)1 250 ℃; (c)1 300 ℃; (d)1 350 ℃ |

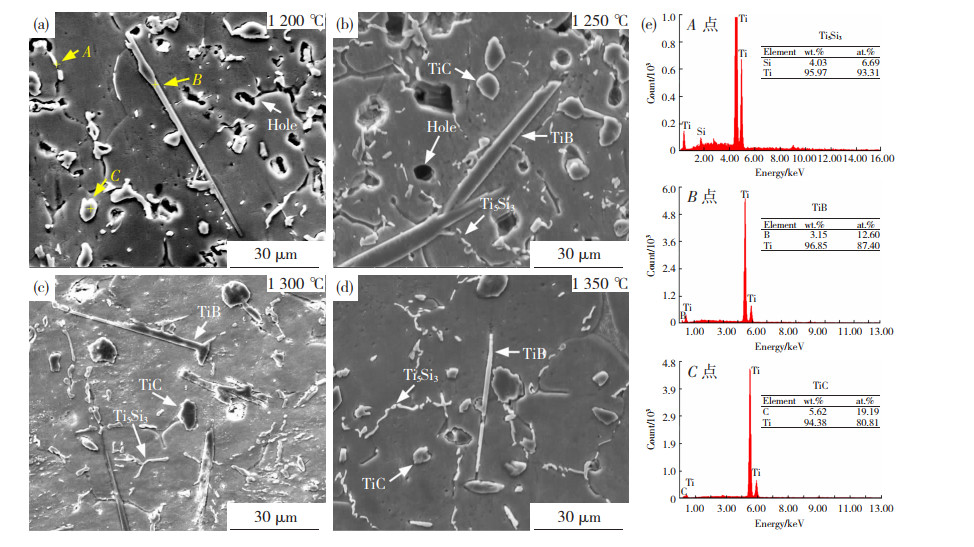

为进一步分析TMC复合材料中的相组成和形貌,对其进行SEM观察,并进行EDS分析,如图 4所示。图 4(a)~(d)是不同烧结温度下TMC复合材料的SEM图,可以看出,在近等轴状基体晶界附近,存在着一种半连续网状分布的细小相,为了确定该增强相的种类,对样品进行了能谱测试,如图 4(e)所示。由EDS结果可以看到,A点(图 4(a)中)含Si与Ti两种元素,结合图 2中XRD结果,可知此相为Ti5Si3。虽然EDS结果中,Si/Ti原子比小于3/5,但这是因为A点处增强相尺寸较小,衍射斑点打在基体上。同理可知,图中纤维状的增强相(图 4(a)中B点)为TiB晶须状;近球形的增强相(图 4(a)中C点)为TiC颗粒。复合材料中TiC与TiB形貌的不同,可能与它们的生长机制有关。TiC的晶体结构为NaCl型面心立方结构,不存在生长较快的某个方向,各个方向生长速度基本相同,因此为近球状。而TiB为B27型结构,具有高度的非对称性,其中[010]方向生长速度较快,因此生长为纤维状[25]。

|

图 4 不同烧结温度TMC复合材料的SEM图(a)~(d)和EDS点扫描结果(e) Fig.4 SEM micrographs of TMC composite at different sintering temperatures (a)-(d) and EDS spot scan results(e) |

另外,从图 4(a)~(d)中还可看出,当烧结温度较低时,Ti5Si3形核生长依附在TiC颗粒上,部分形成两种增强体的聚集体;随着温度升高,Ti5Si3数量增加,且主要沿基体晶界分布,呈现半连续网状结构[26-27]。但是,复合材料中增强体的团聚现象对其力学性能是有害的,应减少TiC增强体表面和晶界上Ti5Si3颗粒的团聚,从而提高钛基复合材料的性能,因此TMC复合材料的烧结温度不能太低。

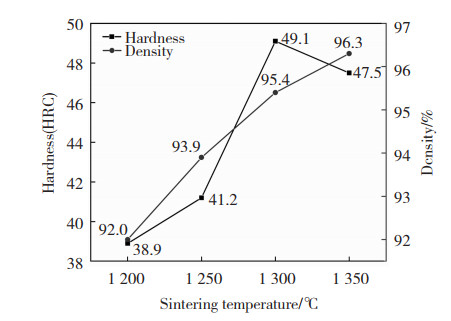

2.2 复合材料的致密度与洛氏硬度图 5为不同烧结温度下,TMC复合材料的致密度和洛氏硬度变化曲线图。从图 5中可以看出,当烧结温度为1 200 ℃时,复合材料的致密化程度较低,只有92%,这与图 3(a)和图 4(a)中微观组织分析结果是一致的,说明此时复合材料粉末烧结不彻底,且此时TMC复合材料硬度值仅为38.9HRC。在烧结温度升高至1 300 ℃的过程中,复合材料的致密度和硬度随烧结温度的升高逐渐增加。当烧结温度达到1 300 ℃时,洛氏硬度达到最大值,为49.1HRC,与1 200 ℃相比,提升了约26.2%,且致密度超过95%。TMC复合材料硬度提高原因可能是此时TMC复合材料致密化程度较高,且结合微观组织分析可知,此时基体晶粒尺寸细小,增强体与基体界面结合较好,提高了增强体的承载能力,且3种不同尺寸和形貌的增强体Ti5Si3、TiC、TiB协同强化提高了复合材料的硬度。而烧结温度在1 300~1 350 ℃时,随烧结温度的升高,致密度升高的同时硬度却降低,这是因为此时的晶粒尺寸较为粗大,导致复合材料力学性能的降低,细晶强化作用可解释该现象,相关文献也报道了类似的结果[28-30]。

|

图 5 不同烧结温度TMC复合材料的洛氏硬度和致密度 Fig.5 Rockwell hardness and density of TMC composites at different sintering temperatures |

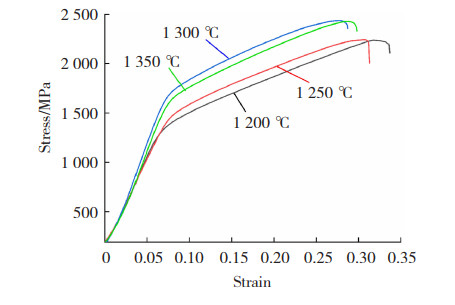

图 6是不同烧结温度TMC复合材料的压缩应力-应变曲线图,具体数据如表 2所示。由图 6和表 2可见,TMC复合材料的屈服强度和抗压强度随烧结温度的增加,呈现先升高后降低的趋势。1 200 ℃烧结后室温压缩屈服强度为1 368 MPa,抗压强度达到2 237 MPa;提高烧结温度至1 300 ℃后屈服强度(1 649 MPa)和抗压强度(2 435 MPa)达到峰值,较1 200 ℃时分别提高了20.5%和8.9%。复合材料塑性下降不明显,1 300 ℃烧结时TMC复合材料压缩断裂应变降低,但仍保持约28.7%。1 300 ℃烧结的TMC复合材料较高的强度水平有赖于高致密度和细小的基体晶粒尺寸,以及基体上均匀分布的针状TiB、颗粒状TiC和更多小尺寸硅化物析出产生的强化作用,强度提高主要依靠细晶强化、弥散强化和载荷传递强化共同作用,而断裂应变降低主要是晶界处析出的细小网状硅化物数量增加,过量的硅化物不利于复合材料的延展性,另一方面压缩过程中位错在硬脆的增强颗粒处塞积,裂纹易在此区域萌生并沿网状界面迅速扩展[31-32]。

|

图 6 不同烧结温度TMC复合材料的室温压缩应力-应变曲线 Fig.6 Room temperature compressive stress-strain curves of TMC composites at different sintering temperatures |

| 表 2 不同烧结温度下TMC复合材料的压缩性能 Table 2 Compression properties of TMC composites at different sintering temperatures |

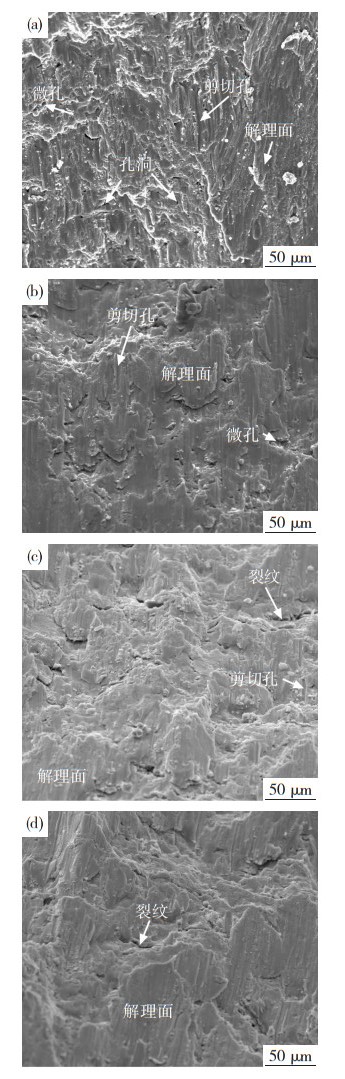

图 7为不同烧结温度TMC复合材料的压缩断口SEM照片。由图 7可见,不同烧结温度下所得复合材料的断口特征主要以解理面和解理台阶为主,含有少量剪切孔和微孔,断裂机制为准解理断裂,断裂的宏观性质为脆性断裂特征。且随着烧结温度的升高,解理面特征逐步增多,剪切孔尺寸减小,并出现二次裂纹,与复合材料断裂应变的降低是一致的。二次裂纹扩展方向与剪切方向近乎垂直,断裂面未观察到明显微米级颗粒状TiC增强相,说明复合材料中增强相与基体界面结合较好,但在界面处还是有应力集中现象,当应力达到临界值,会产生孔洞,孔洞继续扩展长大,最终发生断裂。另外,断裂以穿晶断裂为主,说明晶界分布的亚微米级Ti5Si3颗粒强化了晶界,因此,断口形貌进一步佐证了复合材料强度的提高是增强相的协同作用的结果。

|

图 7 不同烧结温度下TMC复合材料的压缩断口形貌照片 Fig.7 Compression fracture morphology of TMC composites at different sintering temperatures: (a)1 200 ℃; (b)1 250 ℃; (c)1 300 ℃; (d)1 350 ℃ |

1) 以纯钛粉末、细小TiB2粉、SiC粉、C粉为原料,通过低能球磨结合真空烧结技术,制备出三相增强的(Ti5Si3+TiC+TiB)/Ti复合材料,原位反应自生形成的颗粒状微米尺寸的TiC均匀分布于钛基体上,少量短纤维状微米尺寸的TiB随机分布,以及亚微米级尺寸的Ti5Si3增强相分布在钛合金晶界周围形成半连续网状结构。

2) 随着烧结温度的增加,复合材料的缺陷减少,致密度上升;增强相数量增多,团聚减少;平均晶粒尺寸逐渐增大。复合材料的洛氏硬度、抗压强度和屈服强度呈先升高后降低趋势,在烧结温度为1 300 ℃时达到最优力学性能,屈服强度1 649 MPa和抗压强度2 435 MPa,较1 200 ℃时分别提高了20.5%和8.9%;复合材料塑性下降不明显,压缩断裂应变约28.7%。复合材料强度提高有赖于细小的基体晶粒尺寸,以及基体上均匀分布的针状TiB、颗粒状TiC和更多小尺寸硅化物析出产生的强化作用。

| [1] |

IZABELA Z, RAFAL Z, KAMIL K, et al. Titanium matrix composites reinforced with biogenic filler[J]. Scientific Reports, 2022, 12: 8700. DOI:10.1038/S41598-022-12855-5 |

| [2] |

杨晓霞, 马新武, 王广春. 金属粉末注射成形钛合金工艺研究[J]. 材料科学与工艺, 2021, 29(2): 90-96. YANG Xiaoxia, MA Xinwu, WANG Guangchun. Research on metal powder injection molding of titanium alloys[J]. Materials Science and Technology, 2021, 29(2): 90-96. DOI:10.11951/j.issn.1005-0299.20200215 |

| [3] |

MARKOVSKY P E, JANISZEWSKI J, SAVVAKIN D G, et al. Mechanical behavior of bilayer structures of Ti64 alloy and its composites with TiC or TiB under quasi-static and dynamic compression[J]. Materials & Design, 2022, 223: 111205. DOI:10.1016/J.MATDES.2022.111205 |

| [4] |

ZYGUŁA K, WOJTASZEK M. Processing and characterization of β titanium alloy composite using power metallurgy approach[J]. Materials, 2022, 15: 5800. DOI:10.3390/ma15175800 |

| [5] |

倪嘉, 柴皓, 史昆, 等. 颗粒增强钛基复合材料的研究进展[J]. 材料导报, 2019, 33(S2): 369-73. NI Jia, CHAI Hao, SHI Kun, et al. Research progress of particle-reinforced titanium matrix composites[J]. Materials Guide, 2019, 33(S2): 369-73. |

| [6] |

SONG Y C, QIU F C, SAVVAKIN D, et al. In situ Ti6Al4V/TiB composites prepared by hydrogen-assisted sintering of blends containing TiH2 and ball-milled Ti+TiB2 powders[J]. Materials (Basel), 2022, 15(3): 1049. DOI:10.3390/MA15031049 |

| [7] |

LI S D, XU X J, LUO Y T, et al. Study on hot corrosion resistance of in situ generated TiC and TiC+TiB reinforced TB8 titanium matrix composite by powder metallurgy[J]. Journal of Materials Engineering and Performance, 2022, 32(2): 835-846. DOI:10.1007/S11665-022-07129-0 |

| [8] |

ZHANG X J, YU W J, WANG J, et al. Rapid in-situ synthesis, microstructure and mechanical properties of titanium matrix composites with micro/nano-sized TiB/TiC hybrid structures[J]. Vacuum, 2023, 207: 111635. DOI:10.1016/J.VACUUM.2022.111635 |

| [9] |

ATTAR H, EHTEMAM-HAGHIGHI S, KENT D, et al. Nanoindentation and wear properties of Ti and Ti-TiB composite materials produced by selective laser melting[J]. Materials Science & Engineering: A, 2017, 688: 20-26. DOI:10.1016/j.msea.2017.01.096 |

| [10] |

YU H L, ZHANG W, WANG H M, et al. In-situ synthesis of TiC/Ti composite coating by high frequency induction cladding[J]. Journal of Alloys and Compounds, 2017, 701: 244-255. DOI:10.1016/j.jallcom.2017.01.084 |

| [11] |

XU S H, ZHOU C S, LIU Y, et al. Microstructure and mechanical properties of Ti-15Mo-xTiC composites fabricated by in-situ reactive sintering and hot swaging[J]. Journal of Alloys and Compounds, 2018, 738: 188-196. DOI:10.1016/j.jallcom.2017.12.124 |

| [12] |

LU K. The future of metals[J]. Science, 2010, 328(5976): 319-320. DOI:10.1126/science.1185866 |

| [13] |

HUANG X Y, GAO Y M, YI Y L, et al. Microstructure evolution mechanisms and strength improvement of (6.5vol%TiC+3.3vol%Ti5Si3)/Ti6Al4V composites via heat treatments[J]. Materials Science & Engineering: A, 2021, 805: 140581. DOI:10.1016/j.msea.2020.140581 |

| [14] |

LIU C, HUANG L J, GENG L, et al. In Situ synthesis of (TiC+Ti3SiC2 + Ti5Si3)/Ti6Al4V composites with tailored two-scale architecture[J]. Advanced Engineering Materials, 2015, 17(7): 933-941. DOI:10.1002/adem.201400585 |

| [15] |

WEI S L, HUANG L J, LI X T, et al. Correction to: Network-strengthened Ti-6Al-4V/(TiC+TiB) composites: Powder metallurgy processing and enhanced tensile properties at elevated temperatures[J]. Metallurgical and Materials Transactions A, 2020, 51: 1437. DOI:10.1007/s11661-019-05606-1 |

| [16] |

陈刚, 路新, 章林, 等. 钛及钛合金粉末制备与近净成形研究进展[J]. 材料科学与工艺, 2020, 28(3): 98-108. CHEN Gang, LU Xin, ZHANG Lin, et al. Advances in the preparation and near-net forming of titanium and titanium alloy powders[J]. Materials Science and Technology, 2020, 28(3): 98-108. DOI:10.11951/j.issn.1005-0299.20200041 |

| [17] |

LU W J, ZHANG D, ZHANG X N, et al. Microstructure and tensile properties of in situ (TiB+TiC)/Ti6242 (TiB ∶TiC=1 ∶1) composites prepared by common casting technique[J]. Materials Science & Engineering: A, 2001, 311(1-2): 142-150. DOI:10.1016/s0921-5093(01)00910-8 |

| [18] |

DELBARI S A, SABAHI N A, SHAHEDI A M. Hybrid Ti matrix composites with TiB2 and TiC compounds[J]. Materials Today Communications, 2019, 20: 100576. DOI:10.1016/j.mtcomm.2019.100576 |

| [19] |

王露露, 罗军明, 徐吉林, 等. SPS烧结温度对(GNPs-Cu)/Ti6Al4V复合材料组织与性能影响研究[J]. 稀有金属, 2021, 45(12): 1429-1437. WANG Lulu, LUO Junming, XU Jilin, et al. Study on the effect of SPS sintering temperature on the organization and properties of (GNPs-Cu)/Ti6Al4V composites[J]. Rare Metals, 2021, 45(12): 1429-1437. |

| [20] |

HSUEH-CHUAN H, SHIH-CHING W, et al. Structure and mechanical properties of as-cast Ti-Si alloys[J]. Intermetallics, 2014, 47(1): 11-16. DOI:10.1016/j.intermet.2013.12.004 |

| [21] |

HUANG X Y, GAO Y M, LI Q, et al. Effect of Si element on improving the oxidation resistance of hybrid (Ti5Si3 + TiC) particles reinforced Ti6Al4V matrix composites[J]. Corrosion Science, 2021, 181: 109235. DOI:10.1016/j.corsci.2021.109235 |

| [22] |

YAO H, XU X J, CAI C B, et al. Comparative assessment on microstructure and properties of in-situ TiC + Ti5Si3 reinforced Ti-Al-Sn-Zr matrix composites by spark plasma sintering and argon protected sintering[J]. Journal of Wuhan University of Technology, 2023, 38: 199-205. DOI:10.1007/s11595-023-2682-z |

| [23] |

PAN D, LI S F, LIU L, et al. Enhanced strength and ductility of nano-TiBw-reinforced titanium matrix composites fabricated by electron beam powder bed fusion using Ti6Al4V-TiBw composite powder[J]. Additive Manufacturing, 2022, 50: 102159. DOI:10.1016/j.addma.2021.102519 |

| [24] |

宋光远, 雷鹰, 陶磊, 等. 增强相含量对原位(TiB+TiC)增强钛基复合材料组织与性能的影响[J]. 金属功能材料, 2023, 30(6): 129-135. SONG Guangyuan, LEI Ying, TAO Lei, et al. Effect of reinforcement phase content on the microstructure and preperties of in-situ (TiB+TiC) reinforced titamium matrix composites[J]. Metallic Functional Materials, 2023, 30(6): 129-135. DOI:10.13228/j.boyuan.issn1005-8192.20230076 |

| [25] |

李滋阳, 王思佳, 邓文举. 陶瓷颗粒增强金属基复合材料研究进展[J]. 轻工科技, 2021, 37(4): 41-44. LI Ziyang, WANG Sijia, DENG Wenju. Research progress of ceramic particle reinfoced metal-matrix composite[J]. Light Industry Science and Technology, 2021, 37(4): 41-44. |

| [26] |

TAVARES A M G, RAMOS W S, BLAS J C G D, et al. Influence of Si addition on the microstructure and mechanical properties of Ti-35Nb alloy for applications in orthopedic implants[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2015, 51: 74-87. DOI:10.1016/j.jmbbm.2015.06.035 |

| [27] |

CAI C, RADOSLAW C, ZHANG J L, et al. In-situ preparation and formation of TiB/Ti-6Al-4V nanocomposite via laser additive manufacturing: Microstructure evolution and tribological behavior[J]. Powder Technology, 2018, 342: 73-84. DOI:10.1016/j.powtec.2018.09.088 |

| [28] |

WANG B X, WANG Z H, YIN Z B, et al. Effects of powder preparation and sintering temperature on consolidation of ultrafine WC-8Co tool material produced by spark plasma sintering[J]. Ceramics International, 2019, 45(16): 19737-19746. DOI:10.1016/j.ceramint.2019.06.227 |

| [29] |

JANG S H, MIN B K, HONG M H, et al. Effect of different post-sintering temperatures on the microstructures and mechanical properties of a pre-sintered Co-Cr alloy[J]. Metals, 2018, 8(12): 1036. DOI:10.3390/met8121036 |

| [30] |

WANG W, ZHOU H X, WANG Q J, et al. Influence of mechanical alloying and sintering temperature on the microstructure and mechanical properties of a Ti-22Al-25Nb alloy[J]. Journal of Materials Engineering and Performance, 2020, 29(3): 1686-1695. DOI:10.1007/s11665-020-04610-6 |

| [31] |

禹烨, 付玉, 王荫洋, 等. 原位自生(Ti5Si3+TiBw)/TC11复合材料组织与力学性能[J]. 兵器材料科学与工程, 2022, 45(6): 105-111. YU Ye, FU Yu, WANG Yinyang, et al. Microstructures and mechanical properties of in-situ(Ti5Si3+TiBw)/TC11 composites[J]. Ordnance Material Science and Engineering, 2022, 45(6): 105-111. DOI:10.14024/j.cnki.1004-244x.20220902.004 |

| [32] |

钟亮, 付玉, 王荫洋, 等. Si对(Ti5Si3+TiBw)/TC11组织与性能影响[J]. 钢铁钒钛, 2022, 43(1): 40-47. ZHONG Liang, FU Yu, WANG Yinyang, et al. Effect of Si on microstructure and mechanical properties of (Ti5Si3 + TiBw)/TC11[J]. Iron Steel Vanadium Titanium, 2022, 43(1): 40-47. DOI:10.7513/j.issn.1004-7638.2022.01.007 |

2024, Vol. 32

2024, Vol. 32