铝合金材料具有比强度高、自重轻、抗腐蚀与加工性能好等优点,因而其在单层网壳结构中的应用越来越多[1]。该结构由多个空间三角形框架组合而成,而这些框架由中厚板和节点套组成。为了满足结构的轻量化设计,中厚板和节点套采用焊接工艺进行连接。然而,由于铝合金材料的热膨胀系数大、弹性模量小,在焊接加工时,容易产生较大的焊接残余应力和焊接变形,而这些会降低焊接结构的加工精度和使用寿命,因此,了解铝合金焊接结构的焊接残余应力和变形的分布规律,对铝合金材料在空间结构上的应用具有非常重大的意义。

目前, 国内外学者在焊接模拟方面已做了大量研究。Jose[2]和Lu等[3]分别进行了铝合金MIG焊接实验与数值模拟,发现实验数据与模拟结果吻合度较高,验证了数值模拟的可靠性。李陈峰[4]、张月来[5]、张鹏飞[6]等针对不同铝合金结构进行了数值模拟分析,模拟与实验结果相符合,说明数值模拟方法对研究不同焊接结构残余应力与变形的适用性和可靠性。而逯世杰等 [7]研究了ABAQUS、MARC和SYSWELD 3种不同有限元软件的焊接模拟精度,发现ABAQUS软件的计算精度最高。此外, 还有大量关于焊接模拟的研究[8-10],但针对中厚板-节点套焊接结构的研究相对较少。洪祯等[11]虽然采用Q345钢进行了中厚板-节点套焊接结构的研究,但未利用铝合金材料进行相应的研究。而相比于钢结构,铝合金结构因其自重轻、耐腐蚀和易加工等优点,在结构工程中备受关注。因此,本文将选用ABAQUS软件进行铝合金中厚板-节点套焊接结构的研究。

本文研究对象为空间建筑膜结构中的一个关键焊接结构,由铝合金中厚板与节点套相切轴向焊接而成,与文献[11]中的结构类似。基于ABAQUS有限元软件,采用顺序耦合法开展铝合金中厚板-节点套焊接接头焊接过程数值模拟,通过分析其温度场、残余应力场与焊接变形情况,可为铝合金中厚板-节点套结构类产品的焊接工艺优化和焊接变形控制提供参考。

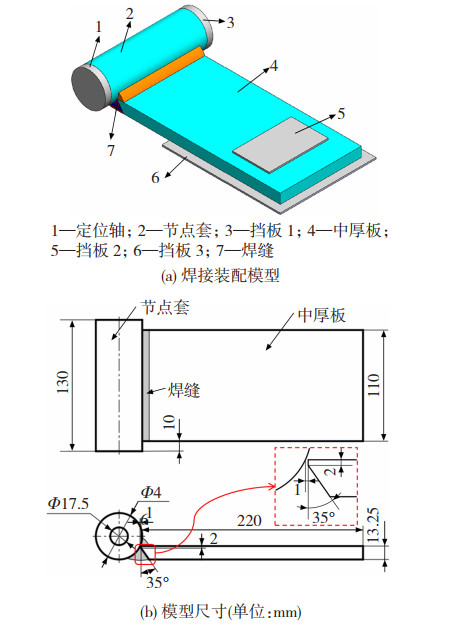

1 有限元建模 1.1 有限元模型基于图 1(a)所示的焊接装配图进行模拟,模型尺寸如图 1(b)所示, 其中中厚板参照相关标准开V形坡口,坡口角度为35°,钝边长2 mm,中厚板与节点套的焊接间隙为1 mm。节点套与中厚板处于轴向相切位置。节点套用平面与孔组合定位,如图 1中的1和3所示,中厚板采用平面定位,如图 1中的5和6所示。

|

图 1 焊接模型及尺寸 Fig.1 Welding model and dimension: (a) welding assembly model; (b) model dimension |

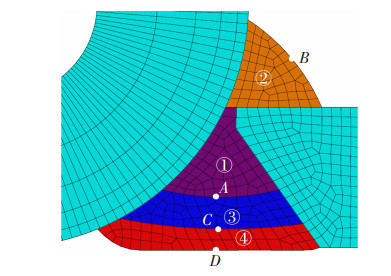

在ABAQUS中采用六面体单元划分网格。由于焊缝及热影响区温度梯度和应力梯度较高,为保证计算精度并提高计算效率,在焊缝及热影响区划分为细密的网格,而在远离焊缝区域划分为粗大的网格。网格无关性验证如表 1所示,以18 508个网格为准,随着网格数量的增加,误差保持在5%以内,说明有限元模型网格划分已满足计算精度要求,无需加密网格[12]。网格模型如图 2所示,共有单元数18 508个,节点数21 649个。

| 表 1 网格无关性验证 Table 1 Verification of grid independence |

|

图 2 网格模型 Fig.2 Mesh model |

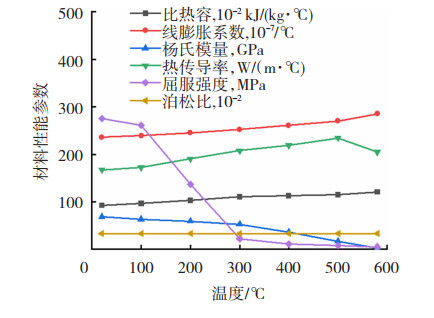

由于焊缝与母材材料性能相近,因此均采用6061-T6铝合金的材料参数。其密度为2 700 kg/m3,熔化潜热为390 kJ/kg,固相线温度为582 ℃,液相线温度为652 ℃,其余热物理性能参数见图 3[13]。

|

图 3 6061-T6铝合金热物理性能参数 Fig.3 Thermal physical properties of 6061-T6 aluminum alloy |

采用MIG焊接工艺焊接铝合金中厚板-节点套接头,其焊道分布和焊接顺序如图 4所示。焊道3和焊道4采用摆动焊接[14],热源移动路径如图 5所示,其中摆动角度(θ)为2.29°,摆动速度(v1)为166.67 mm/s,在两侧拐点处各停留0.3 s,层间温度控制在100 ℃以下。为保证接头的设计要求并兼顾提高生产效率,通过在生产实践中多次调试得到如表 2所示的焊接工艺参数。

|

图 4 焊道分布及焊接顺序 Fig.4 Weld lane distribution and welding sequence |

|

图 5 摆动焊接示意图 Fig.5 Diagram of the weaving welding |

| 表 2 焊接工艺参数 Table 2 Welding process parameters |

双椭球热源模型是一种体分布热源,可以通过改变形状参数调节热流密度分布,从而能够较好地模拟MIG焊接过程中焊接热量分布不均的现象。故本文采用双椭球热源模型进行焊接数值模拟分析。

前半椭球数学表达式为

| $ q(x, y, z)=\frac{6 \sqrt{3} f_1 Q}{a_{\mathrm{f}} b c \pi \sqrt{\pi}} \exp \left(-\frac{3 x^2}{b^2}-\frac{3 y^2}{c^2}-\frac{3 z^2}{a_{\mathrm{f}}^2}\right) $ | (1) |

后半椭球数学表达式为

| $ q(x, y, z)=\frac{6 \sqrt{3} f_2 Q}{a_{\mathrm{r}} b c \pi \sqrt{\pi}} \exp \left(-\frac{3 x^2}{b^2}-\frac{3 y^2}{c^2}-\frac{3 z^2}{a_{\mathrm{r}}^2}\right) $ | (2) |

式中:Q=ηUI,η为焊接热效率,取0.85;U为焊接电压; I为焊接电流;af、ar、b、c为双椭球形状参数;f1、f2为前后椭球能量分配系数,且f1+f2=2。本文选定的热源形状参数如表 3所示。

| 表 3 双椭球热源形状参数 Table 3 Parameters of double ellipsoid heat source |

本文使用FORTRAN语言编写DFLUX热源子程序来实现焊接过程中热源的加载和移动, 并通过变换热源中心坐标和使用“do while”语句来实现第3和第4道焊缝焊接过程中热源的加载和周期性摆动[15]。

1.3 边界条件本研究将焊件与周围环境的相互作用简化为对流换热和辐射换热,表达式为

| $ q=h\left(T-T_0\right)+\varepsilon \sigma\left(T^4-T_0^4\right) $ | (3) |

式中:h为对流表面换热系数;ε为辐射系数;σ为斯蒂芬-玻尔兹曼常数;T0为焊件表面瞬时温度;T0为环境温度。本研究不考虑母材与夹具之间的传热,ε取0.8,h取20 W/(m2 · ℃),σ取5.67×10-8W/(m2 · ℃),T0取为25 ℃。

在进行应力场及变形分析时,由夹具(图 1(a) 中的1、3、5和6)对节点套和中厚板进行约束[16]。假定夹具为刚体,同时将夹具简化为刚性面,对夹具施加完全固定约束, 如图 2所示,其中U和UR分别为该坐标轴的平移自由度和绕该坐标轴的转动自由度。本文考虑焊件与夹具的摩擦作用, 取其摩擦系数为0.2。

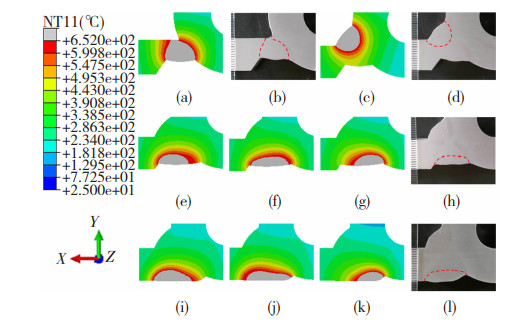

2 温度场分析图 6为数值模拟与实验所得熔池的对比,其中图 6中(a)、(b)为第1道焊缝,图 6中(c)、(d)为第2道焊缝。由于摆动焊接的焊缝熔池是由不同瞬间的瞬态熔池叠加形成,因此,第3和第4道焊缝的最终熔池分别如图 6中(e)、(h)和图 6中(i)、(l)所示,可以看出,模拟所得的焊缝熔池尺寸和形状与实际接头的吻合度较高,因此,焊接残余应力和变形的计算精度就能够得到保证[17-19]。

|

图 6 模拟与实验熔池对比 Fig.6 Comparison of simulation and test molten pool |

在模型中间截面上选取特征点A(位于第1道焊缝处)、B(位于第2道焊缝处)、C(位于第3道焊缝处)、D(位于第4道焊缝处),如图 4所示。其热循环曲线如图 7所示,可以看出特征点B、C、D在热源未到达各点位置之前,各点温度保持在25 ℃。这是由于在多层多道焊接过程中,为了模拟焊缝材料填充的过程,用到“生死单元法”,而ABAQUS焊道单元的添加,采取的是逐道添加方式,即在某焊道未焊接时,焊道填充单元不存在,而在开始焊接该道次时,将本道焊缝的所有填充单元一次性添加上去,经过一定的时间后,激活该单元[7]。

|

图 7 热循环曲线 Fig.7 Thermal cycle curve: (a)characteristic point temperature thermal cycle; (b)the first welding temperature curve of point A; (c)the fourth welding temperature curve of point D |

特征点A、D的峰值温度分别为1 297和1 142 ℃,温差较大。这是因为在焊接第2道焊缝时,由于焊接熔池的宽度和深度均较大,为了保证熔透,需要较大的热输入;而焊接第4道焊缝时,由于采用摆动焊接解决熔池宽度较大的问题,其焊接熔池的深度较小,故而在焊接时只需要较小的热输入就能保证熔透。由于在焊接第4道焊缝时采用摆动焊接,因而特征点D在短时间内出现多次升温与冷却过程。此外所有特征点的升温速率明显高于冷却速率,且冷却速率随时间而逐渐减小。

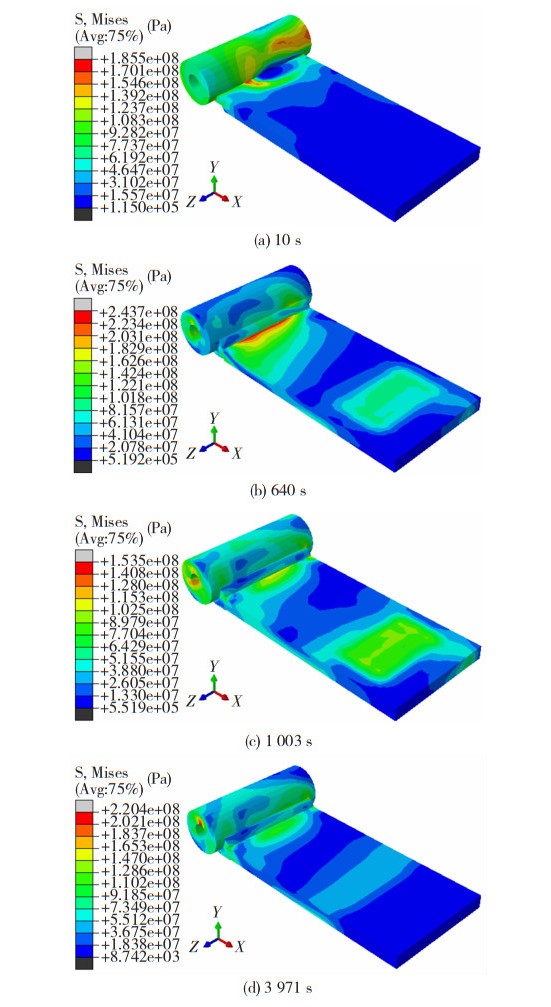

3 应力变形结果分析 3.1 应力场分析将温度场结果作为载荷形式加载到结构单元上,进行应力场分析。图 8为Mises等效应力场的变化,可以看出,焊接件的应力主要集中在焊缝区域以及夹具位置处,且应力梯度较大。这是因为,在焊接过程中,热输入主要集中在焊缝及邻近区域,因而焊缝处的热应力也较大,而在远离焊缝区域的热输入小,相应的热应力也小。但由于夹具的存在,限制了材料的受热膨胀与冷却收缩,故也会存在应力集中。

|

图 8 焊接过程中Mises等效应力场的变化 Fig.8 Changes of Mises equivalent stress field during welding |

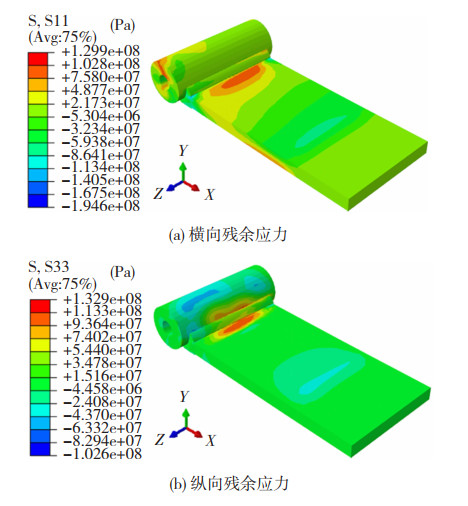

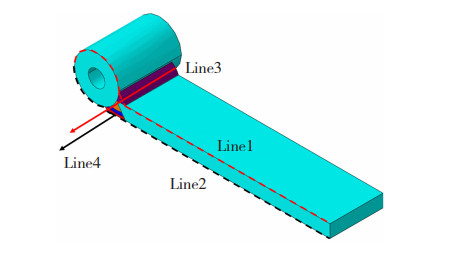

图 9为焊件自然冷却后的横向残余应力与纵向残余应力云图。横向残余应力为沿着X轴方向的应力,纵向残余应力为沿着Z轴方向的应力。由图 9可知,中厚板-节点套焊接接头横向和纵向残余应力均主要集中在夹具位置、焊缝及附近区域,且接头的最大横向拉应力与最大纵向拉应力分别为129.9和132.9 MPa,均小于6061-T6铝合金在室温下的屈服强度275 MPa。为进一步分析横向和纵向残余应力的分布情况,选取焊件Z轴中间截面的上下表面的两条路径Line1和Line2,以及经过第2道和第4道焊缝表面中心的路径Line3和Line4作为研究对象,如图 10所示。

|

图 9 残余应力分布 Fig.9 Residual stress distribution: (a) transverse residual stresses; (b) longitudinal residual stress |

|

图 10 路径示意图 Fig.10 Path schematic diagram |

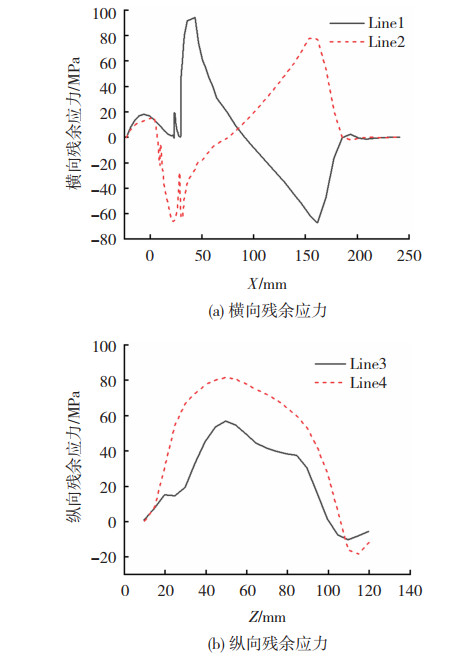

图 11为不同路径上残余应力的变化曲线。由图 11(a)可知,上表面焊缝及其附近区域主要为横向拉伸应力,而下表面的焊缝及其附近区域为横向压缩应力。节点套上的横向应力均为拉伸应力;垂直焊接方向,中厚板上表面的横向应力由拉应力变为压应力,而下表面的横向应力由压应力变为拉应力,但上下表面在中厚板远端的横向应力都几乎为0;整体看,中厚板的横向残余应力值要大于节点套上的。上表面Line1的最大横向拉伸残余应力在43.2 mm处,为94.4 MPa,最大横向压缩残余应力在161.8 mm处,为-67 MPa;下表面Line2的最大横向压缩残余应力在23 mm处,为-66.1 MPa,最大横向拉伸残余应力在153.8 mm处,为78 MPa。模型采用6061-T6铝合金,屈服极限为275 MPa,所以上下表面的拉伸残余应力均小于材料的屈服极限。

|

图 11 残余应力变化曲线 Fig.11 Curves of residual stress change: (a) transverse residual stresses; (b) longitudinal residual stress |

由图 11(b)可知,路径Line3和Line4上的纵向残余应力分布呈山峰状,在焊接起始与结束位置处的应力值较小,中间位置区域的应力值相对较大;沿焊接方向,纵向残余应力逐渐由拉应力变为压应力,除在焊接结束位置附近表现为压应力外,其余区域都表现为拉应力,Line3和Line4的最大纵向拉伸应力均在Z轴方向50 mm处,其值分别为81.5和56.9 MPa;路径Line3的纵向残余应力值总体低于Line4的。

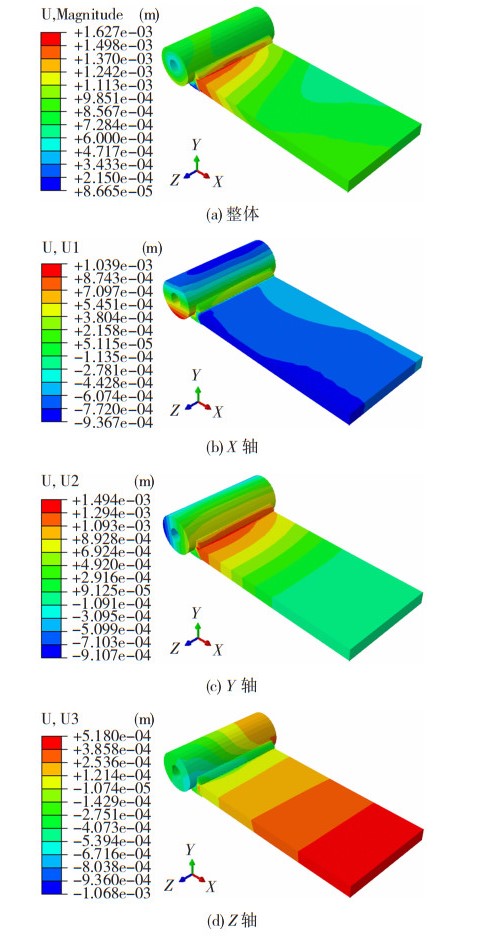

3.2 变形分析焊接变形也是决定焊接质量的重要因素之一。图 12为接头冷却至室温后焊件变形云图。由图 12可知,焊接变形主要集中在节点套与焊缝附近。接头整体的变形量1.627 mm和接头在Y轴方向的变形分量1.494 mm数值上较为接近,X轴方向的最大变形分量为1.039 mm,Z轴方向的最大变形分量为1.068 mm,均小于Y轴方向的变形分量,这说明接头的焊接变形主要发生在Y轴方向。

|

图 12 不同方向上的变形 Fig.12 Deformation in different directions: (a) overall; (b) X-axis; (c) Y-axis; (d) Z-axis |

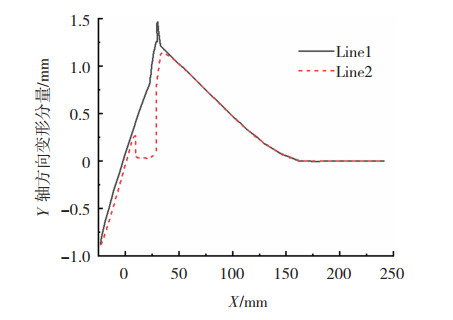

图 13为路径Line1和Line2在Y轴方向的变形分量。由图 13可知,除在焊缝与节点套、中厚板相连接处出现较大的变形梯度外,其余位置的变形较小。两条路径在节点套无焊缝侧变形趋势基本相同,都发生了负变形,最大值在-23 mm处,值为-0.877 mm;在节点套有焊缝侧发生了正变形,最大值在23 mm处,值为0.825 mm。中厚板在两条路径上都发生了正变形,在Line1上的最大变形分量在30.35 mm处,值为1.46 mm;Line2上的最大变形分量在35.92 mm处,值为1.14 mm;垂直于焊接方向,随着与焊缝距离的增加,中厚板上下表面的变形量都逐渐减小,且大小趋势相同,并均在161.8 mm处变形量减为0,并且后续不再变化;中厚板在Y轴方向的变形量接近模型整体的变形量,表明中厚板出现了上凸变形。原因是中厚板-节点套焊接接头属于异型焊接结构,节点套为封闭的回转体并受到很强的约束,而中厚板只在远离焊缝端受到夹具约束,且开有V形坡口,有坡口一侧的收缩量大,因此在Y轴方向上,焊接结构呈现上凸变形,且最大变形量位于中厚板上靠近焊缝的位置处。

|

图 13 Line1、Line2在Y轴方向变形量曲线 Fig.13 The deformation curve of Line1 and Line2 in the Y-axis direction |

基于顺序耦合法结合双椭球热源模型和生死单元法,开展铝合金中厚板-节点套焊接接头的数值模拟研究,通过分析接头的温度场、应力场和焊接变形,得出以下主要结论。

1) 数值模拟与实际接头的熔池形状吻合度较高,说明了模型参数的合理性和可靠性。

2) 焊件的升温速率明显高于冷却速率,且冷却速率随着时间而逐渐减小;摆动焊温度曲线呈多峰结构。

3) 焊接残余应力主要集中在焊缝及其附近区域;中厚板上的横向残余应力大于节点套上的横向残余应力;沿焊接方向,焊缝处的纵向残余应力呈山峰状分布;接头的应力值均小于6061-T6铝合金在室温下的屈服强度。

4) 焊接结束后,Y轴方向的变形分量最大,其次为X轴方向,最小的是Z轴方向;铝合金中厚板-节点套焊接接头的最终变形结果为上凸变形。

| [1] |

吴金志, 宋子魁, 孙国军, 等. 铝合金单层网壳结构的工程应用与研究进展[J]. 建筑结构, 2021, 51(17): 129-140. WU Jinzhi, SONG Zikui, SUN Guojun, et al. Engineering application and research progress of aluminum alloy single-layer latticed shell structure[J]. Building Structure, 2021, 51(17): 129-140. DOI:10.19701/j.jzjg.2021.17.019 |

| [2] |

VALDENEBRO J L M, MARTINEZ-CONESA E J, PORTOLES A. Numerical-experimental validation of the welding thermal cycle carried out with the MIG welding process on a 6063-T5 aluminum tubular profile[J]. Thermal Science, 2019, 23(6): 3639-3650. DOI:10.2298/TSCI181215030M |

| [3] |

LU Yaohui, ZHU Shengchang, ZHAO Zhitang, et al. Numerical simulation of residual stresses in aluminum alloy welded joints[J]. Journal of Manufacturing Processes, 2020, 50: 380-393. DOI:10.1016/j.jmapro.2019.12.056 |

| [4] |

李陈峰, 金腾龙, 刘德怀, 等. 铝合金加筋板焊接温度场和残余应力数值模拟[J]. 舰船科学技术, 2021, 43(23): 71-75. LI Chenfeng, JIN Tenglong, LIU Dehuai, et al. Numerical investigation on welding temperature field and residual stresses of stiffened aluminum plates[J]. Ship Science and Technology, 2021, 43(23): 71-75. DOI:10.3404/j.issn.1672-7649.2021.12.013 |

| [5] |

张月来, 彭章祝, 常茂椿, 等. 复杂铝合金焊接结构的残余应力数值模拟分析[J]. 焊接学报, 2021, 42(3): 91-96, 104. ZHANG Yuelai, PENG Zhangzhu, CHANG Maochun, et al. Numerical simulation of residual stress in complex aluminum alloy welded structure[J]. Transactions of the China Welding Institution, 2021, 42(3): 91-96, 104. DOI:10.12073/j.hjxb.20201215001 |

| [6] |

张鹏飞, 卢嘉玮, 张兆年, 等. 6061-T6铝合金构件焊接残余应力分布[J]. 兰州交通大学学报, 2021, 40(3): 15-19. ZHANG Pengfei, LU Jiawei, ZHANG Zhaonian, et al. Welding residual stress distribution of 6061-T6 aluminum alloy member[J]. Journal of Lanzhou Jiaotong University, 2021, 40(3): 15-19. DOI:10.3969/j.issn.1001-4373.2021.03.003 |

| [7] |

逯世杰, 郑乔, 张超华, 等. 不同有限元软件对Q390钢厚板T型接头焊接残余应力和变形预测精度与计算效率的比较[J]. 机械工程学报, 2019, 55(6): 11-22. LU Shijie, ZHENG Qiao, ZHANG Chaohua, et al. A comparative study on computational accuracy and efficiency of welding residual stress and deformation in a Q390 steel thick plate T joint among three kinds of different FEM software[J]. Journal of Mechanical Engineering, 2019, 55(6): 11-22. DOI:10.3901/JME.2019.06.011 |

| [8] |

刘基冈, 侯全会, 丁福生. 焊接顺序对大型厚板结构焊接变形的影响[J]. 机械设计与研究, 2021, 37(2): 70-72, 77. LIU Jigang, HOU Quanhui, DING Fusheng. Effect of welding sequence on welding distortion of large-sized thick plate structure[J]. Machine Design and Research, 2021, 37(2): 70-72, 77. DOI:10.13952/j.cnki.jofmdr.2021.0057 |

| [9] |

李琴, 王于豪, 丁雅萍, 等. 焊接工艺参数对Q345钢平板焊接残余应力的影响[J]. 材料科学与工艺, 2020, 28(6): 80-87. LI Qin, WANG Yuhao, DING Yaping, et al. Effect of welding parameters on residual stress of Q345 steel plate welding[J]. Materials Science and Technology, 2020, 28(6): 80. DOI:10.11951/j.issn.1005-0299.20190037 |

| [10] |

KHOSHROYAN A, DARVAZI A R. Effects of welding parameters and welding sequence on residual stress and distortion in Al6061-T6 aluminum alloy for T-shaped welded joint[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(1): 76-89. DOI:10.1016/S1003-6326(19)65181-2 |

| [11] |

洪祯, 李延民. 基于Simufact.Welding的空间框架结构单层单道焊和两层三道焊数值模拟[J]. 热加工工艺, 2018, 47(9): 208-210. HONG Zhen, LI Yanmin. Numerical simulation of single-layer single-pass and two-layer three-pass welding of spatial frame structure based on simufact welding[J]. Hot Working Technology, 2018, 47(9): 208-210. DOI:10.14158/j.cnki.1001-3814.2018.09.054 |

| [12] |

吕刘帅, 张小春, 苏博, 等. 镍基合金管道环形焊接与焊后热处理模拟[J]. 热加工工艺, 2021, 50(3): 128-133. LYU Liushuai, ZHANG Xiaochun, SU Bo, et al. Numerical simulation of pipe girth welding and post-weld heat treatment of nickel-based alloy[J]. Hot Working Technology, 2021, 50(3): 128-133. DOI:10.14158/j.cnki.1001-3814.20201699 |

| [13] |

ZINA N, ZAHAF S, BOUAZIZ S A, et al. Numerical simulation on the effect of friction stir welding parameters on the peak temperature, von mises stress, and residual stresses of 6061-T6 aluminum alloy[J]. Journal of Failure Analysis and Prevention, 2019, 19(6): 1698-1719. DOI:10.1007/s11668-019-00766-z |

| [14] |

PEREIRA H A D, RODRIGUES M C, FIRMINO J V L D. Implementation of weave patterns by path parameterization in the simulation of welding processes by the finite element method[J]. International Journal of Advanced Manufacturing Technology, 2019, 104(1-4): 477-487. DOI:10.1007/s00170-019-03861-5 |

| [15] |

蒋伟. 焊接工艺对X80钢临氢管线环焊接头残余应力与氢富集的影响[D]. 青岛: 中国石油大学(华东), 2019. JIANG Wei. Effects of welding procedure on residual stress and hydrogen enrichment in girth joints of hydrogen-containing gas transmission X80 steel pipeline[D]. Qingdao: China University of Petroleum (East China), 2019. |

| [16] |

刘剑桥, 李滋亮, 任森栋, 等. 外部拘束条件下Q345钢单道堆焊接头面外变形机理的探讨[J]. 机械工程学报, 2018, 54(14): 90-97. LIU Jianqiao, LI Ziliang, REN Sendong, et al. Investigating the mechanism of out-of-plane deformation in Q345 steel single-pass bead-on welded joint with external restraint[J]. Journal of Mechanical Engineering, 2018, 54(14): 90-97. DOI:10.3901/JME.2018.14.090 |

| [17] |

WANG Yifeng, FENG Guangjie, PU Xiaowei, et al. Influence of welding sequence on residual stress distribution and deformation in Q345 steel H-section butt-welded joint[J]. Journal of Materials Research and Technology-JMR&T, 2021, 13: 144-153. DOI:10.1016/j.jmrt.2021.04.059 |

| [18] |

杨少红, 魏昭祎, 黄方. 船用铝合金T型接头的焊接残余应力仿真分析[J]. 海军工程大学学报, 2020, 32(4): 22-25, 42. YANG Shaohong, WEI Zhaoyi, HUANG Fang. Simulation analysis of welding residual stress of marine aluminum alloy T-joints[J]. Journal of Naval University of Engineering, 2020, 32(4): 22-25, 42. DOI:10.7495/j.issn.1009-3486.2020.04.005 |

| [19] |

桂晓燕, 张艳喜, 游德勇, 等. 激光电弧复合焊接顺序对304不锈钢T形接头影响的模拟试验分析[J]. 焊接学报, 2021, 42(12): 34-39, 98-99. GUI Xiaoyan, ZHANG Yanxi, YOU Deyong, et al. Numerical simulation and test for influence of laser archybrid welding sequence on 304 stainless steel T-joint[J]. Transactions of the China Welding Institution, 2021, 42(12): 34-39, 98-99. DOI:10.12073/j.hjxb.20210324005 |

2024, Vol. 32

2024, Vol. 32