2. 材料成形与模具技术国家重点实验室(华中科技大学),武汉 430074

2. State Key Laboratory of Material Processing and Die & Mould Technology Technology(Huazhong University of Science and Technology), Wuhan 430205, China

目前商用的涂覆隔膜大多是用无机粒子/有机粘结剂混合涂覆在聚烯烃隔膜表面[1-2]。由于沸石(ZO)具有由硅氧四面体和铝氧四面体构成的架状结构,疏松多孔,价格也较低,因此不同类型的沸石被用于锂电池隔膜改性。但是,沸石在涂覆隔膜方面的应用多为和聚偏氟乙烯等油性粘结剂混合使用,或者是用于静电纺丝改性,缺少与水溶性粘结剂相结合的研究[3-5]。如Shekarian[6]采用4A沸石和聚偏氟乙烯(PVDF)涂覆PP隔膜,孔隙率从43%提高到62%,吸液率从94%提高到139%。虽然上述改性方法可以提高隔膜的相关性能,但用到的有机溶剂丙酮(ACE)不仅增加了成本,而且会对人身体健康和环境造成负面影响。因此,本文以PP隔膜为基体,水为溶剂,通过浸涂法制备了ZO/聚乙烯醇(PVA)涂覆PP隔膜。以未改性PP隔膜为对照,研究了沸石含量对PP隔膜的表观形貌、物理性能及电化学性能的影响。

1 实验 1.1 原材料聚丙烯隔膜(PP),Celgard 2400,国药集团化学试剂有限公司;正丁醇(NBA),分析纯,国药集团化学试剂有限公司;聚乙烯醇1799(PVA)、十二烷基磺酸钠(SDS),阿拉丁,国药集团化学试剂有限公司;天然沸石(ZO),Na[AlSi2O6] ·H2O,纯度98%,粒径300 nm左右,孔径0.4 nm,国药集团化学试剂有限公司;三氟甲磺酰亚胺锂(LITFSI),成都市科隆化学品有限公司;1, 3-二氧环戊烷(DOL)、1, 2-二甲氧基乙烷(DME),阿拉丁,成都市科隆化学品有限公司;纽扣电池外壳(规格2032)、金属锂片(直径15.5 mm),深圳市科晶智达科技有限公司。

1.2 隔膜的制备将0.2 g PVA溶于40 mL去离子水中,待PVA完全溶解后,加入0.2~0.8 g ZO,高速搅拌15 min后,加入0.1 g SDS,继续搅拌2 h,得到涂覆浆料,记为浆料1。同样将0.2 g PVA溶于40 mL去离子水中,待PVA完全溶解后,加入0.1 g SDS,记为浆料2。

以PP隔膜为基体,采用浸涂法将隔膜浸入制备好的浆料1中30 s,反复浸涂3次。将复合隔膜在室温下干燥2 h后,在60 ℃真空干燥箱中干燥24 h得到改性PP膜,记为Zx-PP(x为1~4,其中Z1、Z2、Z3、Z4分别加入0.2、0.4、0.6、0.8 g ZO)。按照同样方法用浆料2浸涂PP隔膜,记为A-PP。未处理PP隔膜记为PP。

1.3 性能测试 1.3.1 表面形貌表征利用扫描电子显微镜(JSM-5510LV,日本电子光学公司)对隔膜的表面形貌进行分析,测试电压设置10 kV。

1.3.2 接触角表征采用接触角测试仪(DSA100,德国Krüss公司)测试电解液在隔膜表面的接触角大小。

1.3.3 孔隙率及吸液率表征利用吸液法对隔膜的孔隙率和吸液率进行测试,具体测试方法如下。

通过高精度测厚仪(上海九量五金有限公司)测出不同隔膜的厚度,以圆柱体积公式计算出隔膜体积。测量其质量后,在室温下放入正丁醇中浸泡2 h。取出后,快速擦干表面后称量隔膜的质量,按公式(1)计算隔膜的孔隙率。

| $ P=\frac{W_1-W}{\rho \times V} \times 100 \% $ | (1) |

式中:W为隔膜浸泡于正丁醇前的质量,g;W1为隔膜浸泡于正丁醇后的质量,g;ρ为正丁醇的密度,g/cm3;V为隔膜的体积,cm3;P为孔隙率,%。

将DOL和DME按体积比1 ∶1配制成混合溶液,将隔膜称重后浸入溶剂中,于25 ℃浸泡1~8 min后取出,擦干表面以去除多余的溶剂,分别称量浸泡后的质量,按公式(2)计算吸液率。

| $ \eta=\frac{A_1-A}{A} \times 100 \% $ | (2) |

式中:A为浸泡前的隔膜质量,g;A1为浸泡后的质量,g;η为吸液率,%。

1.3.4 热稳定性表征将各隔膜置于高温干燥箱中,在不同温度下(140~170 ℃)热处理0.5 h,记录不同温度下处理的隔膜的面积变化,对比分析得出隔膜的热稳定性的变化。隔膜热收缩率按公式(3)计算。

| $ \alpha=\frac{S_1-S}{S} \times 100 \% $ | (3) |

式中:S1为加热后的隔膜面积,cm2;S为加热前的隔膜面积,cm2;α为热收缩率,%。

1.3.5 电化学性能表征称取LITFSI溶于体积比为1 ∶1的DOL/DME的溶液,制备Li+浓度为1 mol/L的电解液。在手套箱中用PP隔膜和制备的Z3-PP隔膜组装扣式锂对称电池和磷酸铁锂/锂电池,即“锂片‖含电解液隔膜‖锂片”和“磷酸铁锂电极‖含电解液隔膜‖锂片”的测试电池。

使用电池测试系统(Land CT2001A tester,武汉蓝电)对组装的扣式锂对称电池进行恒流充放电测试,测试电压范围设置为1.0~2.0 V,充电和放电的时间都固定为1 h,电流密度1 mA/cm2。对组装的磷酸铁锂电池进行循环性能测试,循环性能测试所用充放电倍率为0.5 C/0.5 C,循环100次。

使用电化学工作站(chi660E,北京泊菲莱)测试组装的扣式锂对称电池的界面阻抗和离子电导率。交流阻抗扫描频率范围为10-2~105 Hz,正弦振幅为5 mV。测得隔膜的本体电阻,按照公式(4)计算隔膜的离子电导率。

| $ \delta=\frac{d}{R_1 \times S} $ | (4) |

式中:δ为离子电导率,mS/cm;d为隔膜的厚度,μm;R1为隔膜欧姆电阻,Ω;S为隔膜的有效面积,cm2。

2 结果与讨论 2.1 微观形貌图 1为PP,A-PP和Z3-PP隔膜的SEM图。

|

图 1 PP (a)、A-PP(b)和Z3-PP(c)隔膜的SEM图 Fig.1 SEM images of PP(a), A-PP(b) and Z3-PP(c) separators |

如图 1所示,与未涂覆的PP隔膜相比,A-PP隔膜基本没有变化,Z3-PP隔膜表面形貌变化明显,表明在PP隔膜表面成功涂覆了沸石和聚乙烯醇有机无机复合物。表面的有机无机复合物涂层比未涂覆的隔膜表面更粗糙,可以为隔膜提供更大的比表面积,增大与电解液的接触面积有助于提高电解液的吸收,从而具有更好的离子传输能力[7]。

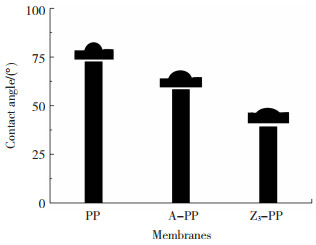

2.2 接触角为了表征隔膜与电解液的亲和性,测试了隔膜与电解液的接触角。如图 2所示,原始的PP膜的接触角为(72.6±2.6)°,Z3-PP膜的接触角为(39.3±1.8)°。结果表明,Z3-PP隔膜比原始PP隔膜的接触角更小,说明改性隔膜比原始PP隔膜的润湿性更好。这是由于改性隔膜比未涂覆沸石的隔膜表面更粗糙,提高了润湿性。并且,涂覆的PVA和沸石都含有羟基(-OH),与极性的有机电解液亲和性好,也有利于提高润湿性[8]。

|

图 2 PP、A-PP和Z3-PP隔膜与电解液的接触角 Fig.2 The contact angle of PP, A-PP and Z3-PP separators with electrolyte |

孔隙率和吸液率是锂电池隔膜的重要参数,直接影响Li+的传输能力。高孔隙率和吸液率可以提供更多离子传输途径,使锂离子传输能力提高,从而提高电池的电化学性能[9]。

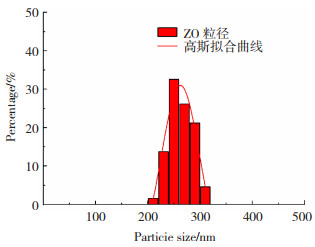

表 1为PP,A-PP和Zx-PP隔膜的厚度、孔隙率和吸液率。相比PP隔膜,随着沸石含量的增加,涂层的厚度逐渐增加,从(25±0.1) μm增加至(31±0.3) μm。孔隙率和吸液率随着沸石含量的增加,先是上升趋势,后下降。效果最好的Z3-PP隔膜的孔隙率从(38.4±1.2)%提高到(41.2±0.9)%, 吸液率从(108.4±3.2)%提高到(181.1±3.5)%。改性后的Z3-PP隔膜表面的孔隙率高于PP隔膜,可归因于表面形成的有机无机复合涂层表面粗糙,与正丁醇的润湿性优于PP隔膜,且由于沸石的粒径约300 nm(如图 3),大于隔膜孔隙,避免了沸石颗粒影响隔膜内部孔隙,所以整体的孔隙率提高[10]。涂覆改性后,隔膜的吸液率有很大的改善,这主要是因为沸石和PVA含有大量亲水性的羟基,与电解液的接触角更小,所以改性隔膜与电解液润湿性更好,有利于隔膜吸收电解液,且改性隔膜具有更高的孔隙率,使电解液能够更充分的填充隔膜,从而提高隔膜的吸液率[11]。

| 表 1 PP隔膜,A-PP隔膜和Zx-PP隔膜的厚度、孔隙率和吸液率 Table 1 The porosity, thickness and electrolyte uptake of PP, A-PP and Zx-PP separators |

|

图 3 沸石粒径图 Fig.3 Size diagram of zeolite |

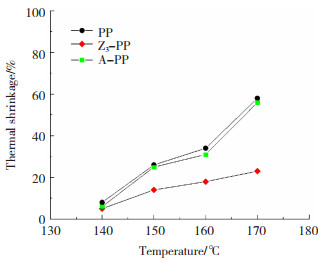

锂离子电池(LIBS)工作时温度会升高,导致隔膜尺寸收缩,电池就会失效,甚至会发生短路,引起火灾,因此隔膜的热稳定性直接关系到锂电池的安全性能[12]。

图 4为PP,A-PP和Z3-PP隔膜在140、150、160、170 ℃下热处理30 min后的热收缩率。PP隔膜在150 ℃时收缩已达到(25±2.6)%,在170 ℃时收缩了(58±1.8)%,而Z3-PP隔膜170 ℃热收缩率只有(23±1.6)%。相比PP隔膜,在较高的温度下,Z3-PP隔膜的热收缩率明显降低,能保持良好的尺寸稳定性,能更好的满足电池在较高温度下的使用要求,提高电池的安全性能[13]。这可归因于沸石的热稳定性高,高温下涂层骨架不会收缩,在PP膜受热收缩时,可以阻碍PP隔膜的收缩,降低收缩程度。

|

图 4 PP,A-PP和Z3-PP隔膜的热收缩率 Fig.4 The heat shrinkage plot of PP, A-PP and Z3-PP separators |

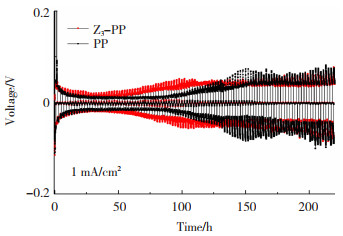

图 5为PP和Z3-PP隔膜组装的扣式锂对称电池在1 mA/cm2的条件下充放电测试的电压-时间曲线图。如图 5所示,采用PP隔膜组装的锂对称电池随着锂离子沉积/剥离地进行,在100 h左右电压-时间曲线已经开始出现不规则的形态,表明锂电池已经开始失效[14]。相比之下,Z3-PP隔膜组装的电池稳定的电压-时间曲线分布可以维持220 h以上,初始循环的极化电压值也较低(0.05 V)。结果表明,与PP隔膜相比,Z3-PP隔膜在锂电池中可以获得更好的循环稳定性。这可归因于Z3-PP隔膜与电解液的亲和性更好,电解液更易于填充Z3-PP隔膜,锂离子更容易传输,使锂电池可以实现更加稳定的循环使用。

|

图 5 PP和Z3-PP隔膜组装的锂对称电池的电压-时间曲线图 Fig.5 Voltage-time curves of symmetric Li cells with PP and Z3-PP separators charging and discharging |

图 6为PP和Z3-PP隔膜组装的扣式电池的放电容量-循环次数曲线图。如图 6所示,随着循环次数增加,电池放电容量逐渐降低。这是由于电池在循环性能测试过程中,电池的内阻会增加,离子电导率降低,导致电池放电容量下降[15]。与原隔膜相比,改性隔膜在循环过程中具有更高的放电容量和容量保留能力。在0.5 C/0.5 C充放电循环100次后其容量保持率仍高达(96±1.6)%,高于原隔膜的容量保持率(90±1.3)%。这是因为涂覆层含有的PVA和沸石与电解液的接触角更小,隔膜更容易润湿,可以降低内阻。并且,Z3-PP隔膜的孔隙率和吸液率提高了,可以提供更多离子传输途径,使锂离子传输能力提高。

|

图 6 PP和Z3-PP隔膜的循环性能 Fig.6 Comparison of cycle performance for PP and Z3-PP separators |

PP与Z3-PP隔膜组装的锂对称电池的总阻抗R的来源于两方面:欧姆电阻R1(包括隔膜,电解液等电池体系组成部分的总欧姆电阻,可看作主要为浸润了电解液的隔膜的欧姆电阻)和电荷转移电阻R2。其中,高频区曲线与X轴的交点可用来表征R1,低频区曲线与X轴的交点可用来表征R2,而R=R1+R2[16]。

如图 7所示,锂对称电池的交流阻抗谱图在高频区域可以视作一个圆弧,在低频区域可以看作近似一条直线。交流阻抗谱图的高频区的半圆弧大小与电荷在电极-电解液界面的传输有关,代表了电荷传输阻抗,半圆弧的直径越小,反应进行得越快[17]。图 7中小图为PP和Z3-PP隔膜的电化学阻抗图谱局部放大图。使用Zview软件可以得出图中高频区域和低频区域与X轴的交点,可知PP隔膜的界面阻抗为(88±1.3) Ω,Z3-PP隔膜的界面阻抗为(61±3.7) Ω。高频区曲线与实部的交点即为隔膜的体积电阻,PP隔膜为(2.18±0.12) Ω,Z3-PP隔膜的体积电阻为(1.85±0.43) Ω,略低于PP隔膜。由公式(4)可得PP隔膜的离子电导率为(0.58±0.08) mS/cm,Z3-PP隔膜的离子电导率为(0.75±0.16) mS/cm。

|

图 7 PP和Z3-PP隔膜电化学交流阻抗谱图 Fig.7 Electrochemical impedance spectrogram of the PP and Z3-PP separators |

相比PP隔膜,Z3-PP隔膜阻抗降低可归因于表面含有-OH,具有良好的电解液浸润性,使得隔膜与电极的界面相容性得到改善。涂覆隔膜的离子电导率高于PP隔膜,可归因于涂覆隔膜与极性电解液的润湿性好,电解液完全填充隔膜,可以减少锂离子传输阻力,有利于锂离子在隔膜中的传输。并且孔隙率的提高,能够为锂离子的传输提供更多的路径[18]。PP隔膜离子电导率低,这主要是由于聚丙烯隔膜的分子结构中以非极性基团为主,其与有机电解液的浸润性差,电解液难以浸润到隔膜内部,电解液不能完全填充隔膜,锂离子传输通道减少[19]。

3 结论1)涂覆溶液中聚乙烯醇的质量分数为0.5%、沸石的质量分数为1.5%时,隔膜的整体性能达到最佳。

2) 高的孔隙率和吸液率可以为锂离子的传输提供便利的通道。锂电池的界面阻抗从(88± 1.3) Ω降为(61±3.7) Ω,离子电导率从(0.58± 0.08) mS/cm增加到(0.75±0.16) mS/cm。并且热稳定性提高尤为明显,在170 ℃下的热收缩率从(58±1.8)%降至(23±1.6)%,能够提高安全性。

3) 虽然热稳定性和电化学性能只能达到商业化的PVDF/Al2O3体系[20]的95%左右, 但总体上PVA/ZA体系成本低,更环保无污染。

| [1] |

孙仲振. 陶瓷在锂离子电池的应用研究及发展[J]. 电力设备管理, 2020(8): 185-187. SUN Zhongzhen. Application research and development of ceramics in lithium-ion battery[J]. Power Equipment Management, 2020(8): 185-187. |

| [2] |

杨保全. 陶瓷涂层隔膜改性锂离子电池隔膜[J]. 合成材料老化与应用, 2018, 47(1): 68-72. YANG Baoquan. Ceramic-coated separator modified lithium-ion battery separator[J]. Synthetic Materials Aging and Application, 2018, 47(1): 68-72. DOI:10.11777/j.issn10003304.2015.15178 |

| [3] |

张红涛, 尚华, 顾波, 等. 沸石基锂离子电池隔膜的制备及性能[J]. 材料工程, 2017, 45(12): 83-87. ZHANG Hongtao, SHANG Hua, GU Bo, et al. Preparation and properties of zeolite-based lithium-ion battery membranes[J]. Materials Engineering, 2017, 45(12): 83-87. |

| [4] |

DONG Xueliang, MI Wanliang, YU Linhui, et al. Zeolite coated polypropylene separators with tunable surface properties for lithium-ion batteries[J]. Microporous and Mesoporous Materials, 2016, 226: 406-414. DOI:10.1016/j.micromeso.2016.02.006 |

| [5] |

SABETZADEH N, FALAMAKI C, RIAHIFAR R, et al. Plasma treatment of polypropylene membranes coated with zeolite/organic binder layers: Assessment of separator performance in lithium-ion batteries[J]. Solid State Ionics, 2021, 363: 115589. DOI:10.1016/j.ssi.2021.115589 |

| [6] |

SHEKARIAN E, JAFARI NASR M R, MOHAMMADI T, et al. Preparation of 4A zeolite coated polypropylene membrane for lithium-ion batteries separator[J]. Journal of Applied Polymer Science, 2019, 146(32): 47841. DOI:10.1002/app.47841 |

| [7] |

杨承沅. 氧化铝与勃姆石陶瓷在聚酰亚胺纳米纤维表面的可控包覆及其作为锂离子电池隔膜的应用[D]. 北京: 北京化工大学, 2020. YANG Chengyuan. Controlled coating of alumina and Boehmite ceramics on polyimide nanofiber surface and its application as lithium-ion battery diaphragm[D]. Beijing: Beijing University of Chemical Technology, 2020. |

| [8] |

杨和山, 夏悦, 石玉磊. Al2O3陶瓷改性隔膜的安全性能[J]. 电池, 2019, 49(1): 32-35. YANG Heshan, XIA Yue, SHI Yulei. Safety performance of Al2O3 ceramic modified diaphragm[J]. Battery, 2019, 49(1): 32-35. DOI:10.19535/j.1001-1579.2019.01.009 |

| [9] |

FANG Lifeng, SHI Junli, ZHU Baoku, et al. Facile introduction of polyether chains onto polypropylene separators and its application in lithium ion batteries[J]. Journal of Membrane Science, 2013, 448: 143-150. DOI:10.1016/j.memsci.2013.07.065 |

| [10] |

GU Qianqian, XUE Hongjin, LI Zhanwei, et al. High-performance polyethylene separators for lithium-ion batteries modified by phenolic resin[J]. Journal of Power Sources, 2021, 483(31): 229115. DOI:10.1016/j.jpowsour.2020.229155 |

| [11] |

赵高杰, 孙中华, 王爱艾. 纳米SiO2/PVA涂覆纤维素基锂电池隔膜的研究[J]. 造纸科学与技术, 2017, 36(5): 10-14. ZHAO Gaojie, SUN Zhonghua, WANG Aiai. Study on cellulose-based lithium battery separator coated with nano-SiO2/PVA[J]. Paper Science and Technology, 2017, 36(5): 10-14. |

| [12] |

CHAO Chunying, FENG Yefei, HUA Kai, et al. Enhanced wettability and thermal stability of polypropylene separators by organic-inorganic coating layer for lithium-ion batteries[J]. Journal of Applied Polymer Science, 2018, 135(28): 46478. DOI:10.1002/app.46478 |

| [13] |

张瑞珠, 冯家赫, 李炎炎, 等. 高纯氧化铝涂覆层对锂电池聚乙烯隔膜的影响[J]. 表面技术, 2021, 50(9): 162-168. ZHANG Ruizhu, FENG Jiahe, LI Yanyan, et al. Effect of high purity alumina coating on polyethylene membrane of lithium battery[J]. Surface Technology, 2021, 50(9): 162-168. DOI:10.16490/j.cnki.issn.10013660.2021.09.016 |

| [14] |

蔡勇. 锂离子电池电化学性能测试系统及其应用研究[D]. 长沙: 湖南大学, 2015. CAI Yong. Electrochemical performance test system for lithium-ion battery and its application[D]. Changsha: Hunan University, 2015. |

| [15] |

刘宏宇, 徐军, 郭宝华, 等. 二氧化硅/聚乙烯醇多孔层对锂离子电池用聚丙烯隔膜性能的影响[J]. 高分子学报, 2015(11): 1307-1312. LIU Hongyu, XU Jun, GUO Baohua, et al. Effect of SiO2/polyvinyl alcohol porous layer on the performance of polypropylene diaphragm for lithium-ion batteries[J]. Polymer Journal, 2015(11): 1307-1312. DOI:10.11777/j.issn10003304.2015.15178 |

| [16] |

DING Yanhuai, ZHANG Ping, LONG Zhilin, et al. The ionic conductivity and mechanical property of electrospun P(VdF-HFP)/PMMA membrane for lithium ion batteries[J]. Journal of Membrane Science, 2011, 329(2): 56-59. DOI:10.1016/j.memsci.2008.12.024 |

| [17] |

巩桂芬, 范金强, 邹明贵, 等. 聚苯并咪唑改性联苯型聚酰亚胺电纺锂离子电池隔膜的热学及其电化学性能[J]. 复合材料学报, 2022, 39(6): 2742-2749. GONG Guifen, FAN Jinqiang, ZOU Minggui, et al. Thermal and electrochemistry properties of polybenzimidazole modified biphenyl polyimide electrospinning lithium ion batteries[J]. Composite Materials Journal, 2022, 39(6): 2742-2749. DOI:10.13801/j.cnki.fhclxb.20210726.003 |

| [18] |

顾大明, 刘辉, 高农. PVDF-HFP基复合多孔聚合物电解质膜的研制[J]. 材料科学与工艺, 2009, 17(2): 259-262. GU Daming, LIU Hui, GAO Nong. Preparation of PVDF-HFP matrix complex micro-porous polymer electrolyte membrane[J]. Materials Science and Technology, 2009, 17(2): 259-262. |

| [19] |

巩桂芬, 王磊, 李泽. 静电纺聚乙烯-乙烯醇磺酸锂/聚酰亚胺锂离子电池隔膜复合材料的电化学性能[J]. 复合材料学报, 2018, 35(10): 2632-2639. GONG Guifen, WANG Lei, LI Ze. Electrochemical properties of an electrospun polyvinyl alcohol-vinyl lithium sulfonate/polyimide lithium-ion battery diaphragm composite[J]. Composite Materials Journal, 2018, 35(10): 2632-2639. DOI:10.13801/j.cnki.fhclxb.20171218.001 |

| [20] |

郭旭青, 杨璐, 李振虎, 等. 锂离子电池隔膜研究进展及市场现状[J]. 合成纤维, 2022, 51(7): 46-49. GUO Xuqing, YANG Lu, LI Zhenhu, et al. Research progress and market status of lithium-ion battery diaphragm[J]. Synthetic fibers, 2022, 51(7): 46-49. DOI:10.16090/j.cnki.hcxw.2022.07.006 |

2024, Vol. 32

2024, Vol. 32