2. 辽宁省大型工矿装备重点实验室,辽宁 阜新 123000

2. Liaoning Provincial Key Laboratory of Large-Scale Mining Equipment, Fuxin 123000, China

采煤机摇臂是连接螺旋滚筒和机身的关键部件,服役载荷下的摇臂壳体长期处于拉-压循环应力和复杂冲击应力的能量激励状态,导致滞留的残余应力将向弱刚度、变截面等区域集中迁移,引起壳体局、部大变形或断裂[1-4]。作为体积庞大、结构复杂的异形铸件,摇臂壳体的形性稳定和疲劳强度直接受铸造工艺的影响。阚文浩等[5]通过现场测试和有限元分析,指出优化材料和铸造过程可有效改善摇臂铸造质量。余会挺[6]提出了一套针对3050采煤机摇臂壳体的铸造工艺方案。吕瑞林等[7]对采煤机摇臂壳体材料、铸造工艺做出一系列改进,提高了摇臂壳体的抗拉和屈服强度。王话等[8]通过多次工艺分析及各项工艺参数选择,设计出某型采煤机摇臂壳体铸造工艺方案。

ZG20SiMn铸钢具有较高的强度、良好的塑性和韧性,主要应用于重型机械中承受较大载荷零件的制造,如机架、机身壳体等。焦何生等[9]通过采用正火后增加冷却速度的方法,改善了铸件组织结构和力学性能,制定了合理的ZG20SiMn铸钢的热处理工艺。LI等[10]研究了ZG20SiMn铸钢在应变控制模式下的疲劳行为,确定了外加应变幅值对材料循环变形和断裂行为的影响。

为避免大型复杂壳体类构件发生变形、拉裂等质量问题,提高设备服役安全,针对大型复杂构件铸造工艺研究及优化,国内外学者开展了大量的研究工作。王成军等[11]采用物-场模型创新解决工具提出了采煤机齿轨铸件工艺优化方案。姜巨福等[12]采用ProCAST软件模拟了A356.2铝合金汽车轮毂在局部铸造技术下的充型和凝固过程中温度场、应力场和缺陷分布。马正宇[13]利用ProCAST和ABAQUS软件联合仿真技术研究了船用柴油机机身从铸造到热处理残余应力动态演变过程。程亚珍等[14]分析了某薄壁复杂钛合金铸件的温度场、应力场分布特性,提出了薄壁复杂铸件的工艺要求。刘杨等[15]通过对铸件落砂后的应力场仿真模拟,验证了铸造过程会使机床床身产生大量的残余应力。Bohacek等[16]模拟了离心铸造大型工作辊外壳的充型和凝固过程,解释了金属液填充喷射行为。Aneesh等[17]提出一种热模拟模型有效的消除了发动机缸体重力铸造过程中产生的铸件缺陷。Kermanpur等[18]采用k-ε湍流模型和D’Arcy模型对汽车铸件的充型和凝固过程进行模拟。Aravind等[19]通过改变工艺变量、修改核心销的位置等措施,有效降低了离心泵曲轴箱的铸造缺陷。Reddy[20]通过ProCAST软件完成了对汽车轮辋铸造过程的仿真研究,探究了材料的凝固行为和铸件中热点的检测。

由于摇臂壳体体积庞大、异形化结构明显,铸造过程的温度、应力演变规律尚不明确,铸造缺陷仍有待改进。因此,本文以兖州矿区杨村煤矿薄煤层MG325采煤机摇臂壳体为研究对象,设计顶注式和底注式摇臂壳体铸造工艺方案,采用ProCAST软件对摇臂壳体铸件的充型和凝固过程进行数值模拟,分析摇臂壳体温度场、应力场及缺陷分布,使用Niyama判据对浇注系统进行分析。基于缺陷率较低的铸造工艺方案进行结构及参数优化,为降低采煤机摇臂壳体的铸造缺陷及残余应力调控提供了依据和技术支撑。

1 采煤机摇臂壳体铸造模拟方法 1.1 充型过程数学模型金属液经浇注系统进行充型铸造,在充型过程仿真模拟当中,以流体力学为基础,涉及连续方程、能量方程等。

连续方程的表达式为

| $ \frac{\partial\left(\rho u_x\right)}{\partial x}+\frac{\partial\left(\rho u_y\right)}{\partial y}+\frac{\partial\left(\rho u_z\right)}{\partial z}+\frac{\partial \rho}{\partial t}=0 $ | (1) |

式中:ux、uy和uz分别为金属液速度在x、y、z方向上的分量;t为时间;ρ为液体密度。

对于不可压缩流体,

| $ \operatorname{div} \dot{F}=\frac{\partial\left(u_x\right)}{\partial x}+\frac{\partial\left(u_y\right)}{\partial y}+\frac{\partial\left(u_z\right)}{\partial z}=0 $ | (2) |

式中

能量方程数学表达式为

| $ \begin{aligned} & \left.\frac{\mathrm{d} T}{\mathrm{~d} t}+u \frac{\partial T}{\partial x}+v \frac{\partial T}{\partial y}+w \frac{\partial T}{\partial z}=\frac{1}{\rho} \cdot \frac{\partial}{\partial x}\left[\frac{\lambda}{c}+\frac{\mu_{\mathrm{t}}}{\sigma_{\mathrm{t}}}\right) \frac{\partial T}{\partial x}\right]+ \\ & \left.\left.\frac{1}{\rho} \cdot \frac{\partial}{\partial y}\left[\frac{\lambda}{c}+\frac{\mu_{\mathrm{t}}}{\sigma_{\mathrm{t}}}\right) \frac{\partial T}{\partial y}\right]+\frac{1}{\rho} \cdot \frac{\partial}{\partial z}\left[\frac{\lambda}{c}+\frac{\mu_{\mathrm{t}}}{\sigma_{\mathrm{t}}}\right) \frac{\partial T}{\partial z}\right] \end{aligned} $ | (3) |

式中:λ为流体中的导热系数;T为流体的温度;μt为紊流动力黏度;σt为紊流普朗特数,一般σt=0.9~1.0;c为流体比热容。

1.2 凝固过程数学模型当金属液充型至铸型内,开始从液态向固态转变,凝固过程的有效计算能够预防和控制铸造缺陷产生。以热力学定律为依据,完成铸件与铸型、空气间的热传导、热对流和热辐射等热传递形式。此次采煤机摇臂壳体浇注系统主要为热传导方式,忽略热对流和热辐射等热传递形式带来的影响[21-24]。

金属液注入型腔内,在砂箱中的传导方式主要是不稳定的热传导,其控制方程为

| $ \rho c_p \frac{\partial T}{\partial x}=\frac{\partial}{\partial x}\left(\lambda \frac{\partial T}{\partial x}\right)+\frac{\partial}{\partial y}\left(\lambda \frac{\partial T}{\partial y}\right)+\frac{\partial}{\partial z}\left(\lambda \frac{\partial T}{\partial z}\right)+\dot{E} $ | (4) |

式中:cp为定压比热容;

由于补缩机构设计的不合理,铸件在凝固冷却过程当中会产生局部体积收缩现象,收缩形成的孔洞需要金属液及时补缩[25-26]。Niyama判据因判断较为准确被广泛应用于缩孔缩松的预测,其表达式为

| $ G / \sqrt{R} \leqslant C_{\text {Niyama }} $ | (5) |

式中:G为温度梯度;

在Niyama判据中

| $ G=\max \left(\frac{T_{i, j, k}-T_{i+m_i j+m_j, k+m_k}}{\sqrt{\left(m_i+\Delta x\right)^2+\left(m_j+\Delta y\right)^2+\left(m_k+\Delta z\right)^2}}\right) $ | (6) |

式中:mi、mj、mk分别为测量单元(i、j、k)相邻单位m在x、y、z方向上的单元;Δx、Δy、Δz为单元步长。

1.4 应力数学模型建立采用等效应力的计算模型来表示摇臂壳体铸件的应力分布情况,数学表达式为

| $ \begin{aligned} \sigma_e= & \frac{1}{\sqrt{2}} \sqrt{\left(\sigma_1-\sigma_2\right)^2+\left(\sigma_2-\sigma_3\right)^2+\left(\sigma_3-\sigma_1\right)^2}= \\ & \frac{1}{\sqrt{2}} \sqrt{\left(\sigma_x-\sigma_y\right)^2+\left(\sigma_y-\sigma_z\right)^2+\left(\sigma_z-\sigma_x\right)^2+6\left(\tau_{x y}^2+\tau_{y z}^2+\tau_{z x}^2\right)} \end{aligned} $ | (7) |

式中:σ1、σ2、σ3分别为第一主应力、第二主应力、第三主应力;τij为剪切应力;σe为等效应力。

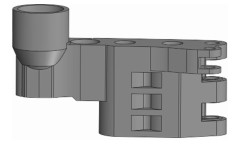

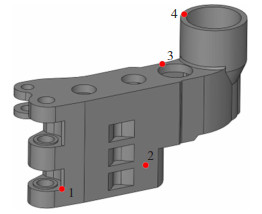

2 模型建立 2.1 采煤机摇臂壳体及浇注系统建模以MG325薄煤层采煤机摇臂为工程对象,摇臂壳体属于大型箱体类铸钢件,三维构型如图 1所示,轮廓尺寸为1 742 mm×1 040 mm×524 mm,铸件净重1 462 kg。

|

图 1 采煤机摇臂壳体模型 Fig.1 Shearer rocker arm housing model |

摇臂壳体结构较为复杂,壳体内部空腔形状极不规则,存在厚度不一的变截面(最大壁厚为70~80 mm,最小壁厚为10~20 mm)。由现有研究及生产调研结果可知,按照已有的工艺方案进行铸造生产,摇臂壳体铸件存在缩孔、缩松、裂纹等诸多铸造缺陷,摇臂壳体铸件质量不理想。

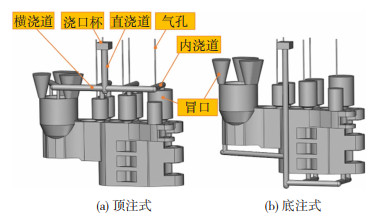

铸造工艺采用立式浇注,将电机轴孔端面作为上型面,该平面局部壁厚较大,凝固速度较慢需添加保温冒口进行补缩。铸件底部为电机孔上下端面,属于薄壁结构,凝固较快充型困难,使得无法判断铸件充型效果如何。如图 2所示,现按照大型铸钢件生产及铸造手册设计顶注式和底注式两种浇注系统[27]。分析两种铸造工艺方案的温度场、凝固场仿真机理,以缩松、缩孔及应力场分布为判据,对比两种铸造工艺方案模拟结果。

|

图 2 浇注系统 Fig.2 Gating system: (a) top-injection; (b) bottom-injection |

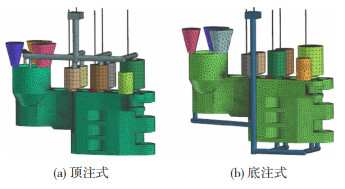

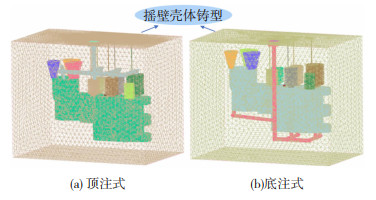

将采煤机摇臂壳体和浇注系统三维模型导入ProCAST软件,利用MeshCAST模块进行网格划分得到壳体、浇注系统及铸型有限元前处理模型,如图 3、4所示。

|

图 3 摇臂壳体和浇注系统网格模型 Fig.3 Rocker arm housing and gating system grid model: (a) top-injection; (b) bottom-injection |

|

图 4 铸型网格模型 Fig.4 Cast mesh model: (a) top-injection; (b) bottom-injection |

摇臂壳体网格单元主要尺寸为32 mm,薄壁区域网格单元尺寸为8 mm。摇臂壳体网格单元数为125 311个,顶注式剖分总网格数为1 622 421个,底注式剖分总网格数为1 085 291个,为了缩短计算时间及网格尺寸有效性,对铸型模具网格进行微调,仿真时铸型网格尺寸为80 mm。

2.3 工艺参数确定所选采煤机摇臂壳体材料为ZG20SiMn铸钢,材料化学成分见表 1,材料的热物性参数见表 2。

| 表 1 ZG20SiMn铸钢的化学成分(质量分数/%) Table 1 Chemical composition of ZG20SiMn cast steel (wt.%) |

| 表 2 ZG20SiMn热物性参数 Table 2 ZG20SiMn thermophysical property parameters |

铸型材质选用树脂粘结砂。铸件与铸型之间的换热系数为500 W/(m2 ·K),铸件与冷铁之间的换热系数为2 000 W/(m2 ·K),冷铁与铸型之间的换热系数为500 W/(m2 ·K),铸型外轮廓面边界条件设置为空冷。浇注方式为重力铸造,浇注温度为1 580 ℃,浇注速度为35 kg/s,铸型预热温度为250 ℃。

为定量分析摇臂壳体铸造质量,在摇臂壳体铸件变截面区域设置4处监测点,监测点分布如图 5所示。

|

图 5 监测点分布示意图 Fig.5 Schematic diagram of monitoring point distribution |

|

图 6 顶注式充型过程中温度场变化 Fig.6 Temperature field variation during top gating filling process |

|

图 7 底注式充型过程中温度场变化 Fig.7 Temperature field variation during bottom gating filling process |

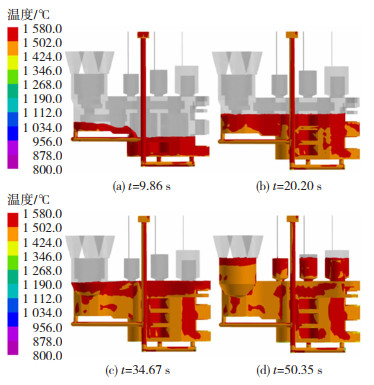

顶注式系统在充型初期,金属液通过浇道直接注入型腔,重力作用下对型腔产生较大冲击;充型时间达到9.93 s时,由于铸件内腔结构复杂,型腔内出现多股液流相互碰撞汇聚现象,充型稳定性差;在铸件底部,由于电机孔两侧端面壁厚较薄,导致金属液流速减慢,充型困难;当时间达到35.26 s时,金属液开始对上型面冒口进行充型;49.63 s时金属液已充满整个壳体铸型,铸件温度位于液相线之上,铸件可以顺利充型。

底注式系统充型初期,一部分金属液由型腔底部注入,另一部分通过横浇道由型腔中部注入,当充型时间达到9.86 s时,由于高度落差,中部注入的金属液出现向底部汇聚现象。充型中期,型腔内金属液液面平稳上升,稳定性较好。充型后期,当时间达到34.67 s时,金属液开始对上型面冒口进行充型。50.35 s时金属液充满整个壳体铸型,且铸件温度位于液相线之上。

底注式浇注系统通过中底两横浇道同时注入提高了充型效率,底部浇注有利于型腔内气体的排出,充型过程稳定,有效降低了浇不足、卷气、夹杂等缺陷发生的概率,整体充型效果较好。

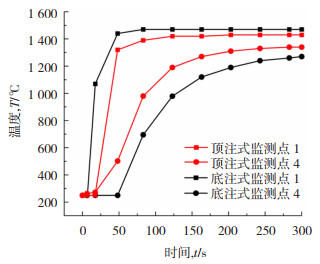

摇臂壳体铸型在接触金属液后会发生剧烈的温度变化,在两种浇注方式的铸型内腔选取与壳体同位置的1、4监测点进行观察,监测点在金属液充型阶段温度随时间变化曲线如图 8所示。监测点1最先接触到金属液,随后温度快速增长,在48 s时温度接近峰值,此时顶注式监测点1温度为1 320 ℃,底注式监测点1温度为1 440 ℃,48 s后温度增长趋势逐渐平缓。监测点4为金属液最后充型位置,温度开始上升时间较晚,且没有骤然上升的趋势,当时间达到300 s时,顶注式监测点4的温度为1 340 ℃,底注式监测点4的温度为1 270 ℃。通过充型温度对比可以看出,底注式系统相比顶注式系统在充型过程中温度差较大。

|

图 8 监测点温度随时间变化曲线 Fig.8 Temperature curve of monitoring point |

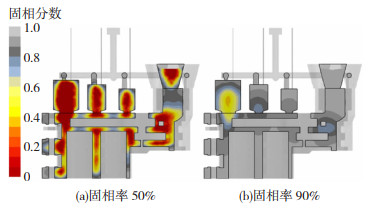

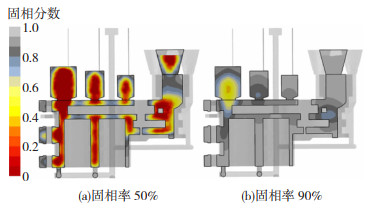

通过对摇臂壳体铸件进行凝固过程数值模拟,获得铸件在固相率为50%、90%的凝固场切面,如图 9、10所示,两种浇注方式下铸件的凝固方式基本相同。当固相率达到50%时,铸件处于凝固收缩阶段,壳体由底部向顶部凝固;固相率达到90%时,铸件基本凝固完成,但在摇臂壳体输出端底部厚壁位置存在明显的孤立液相区,此时顶部冒口已经凝固,无法对铸件中心厚壁位置进行补缩,因此可能导致铸件产生缩松、缩孔的几率较大。

|

图 9 顶注式固相率模拟结果 Fig.9 Top filling solid phase ratio simulation results: (a) solid fraction 50%; (b) solid fraction 90% |

|

图 10 底注式固相率模拟结果 Fig.10 Bottom filling solid phase ratio simulation results: (a) solid fraction 50%; (b) solid fraction 90% |

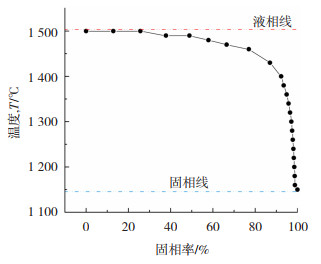

固相率与金属液温度变化曲线如图 11所示。

|

图 11 固相率与金属液温度变化曲线 Fig.11 Solid phase ratio and molten metal temperature curve |

由图 11可知,金属液在注入型腔后,与铸型之间会发生较为剧烈的热交换作用,温度未下降到固相线以下时,铸件始终处于固液共存状态,当固相率超过80%时,温度开始快速下降至固相线。

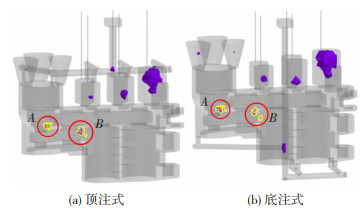

3.3 缺陷预测分析铸件完全凝固后,缩松、缩孔位置分布如图 12所示,摇臂壳体铸件内部缩孔位置较少且主要分布在内壁较厚的A、B处。由于A、B处凝固速度与周围结构的凝固速度不一致,金属液无法进行有效补缩从而出现铸造缺陷,这种现象的产生与凝固场模拟结果相吻合。顶注式摇臂壳体铸件含缩孔体积为143.41 cm3,占摇臂壳体体积的0.077 5%,底注式摇臂壳体铸件含缩孔体积为133.57 cm3,占摇臂壳体体积的0.072 1%。由此可知,底注式工艺方案产生的缩松、缩孔缺陷少于顶注式工艺方案。

|

图 12 缩松、缩孔缺陷分布 Fig.12 Distribution of porosity and shrinkage cavity defects: (a) top-injection; (b) bottom-injection |

经摇臂壳体充型、凝固及缺陷分析可知,底注式工艺方案铸造的摇臂壳体缺陷较少,铸件充型效果更佳,获知浇注系统工艺设计上的不足,为进一步优化工艺设计奠定了基础。

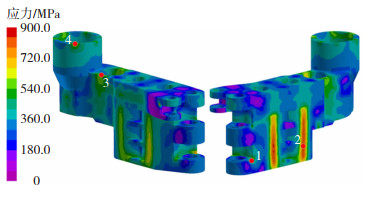

3.4 应力场分析由于铸造热应力是摇臂壳体残余应力的根源,并将伴随摇臂壳体制造- 服役的全生命周期,为了研究铸件凝固冷却过程的应力场,对底注式工艺方案铸造的摇臂壳体进行应力场分析。

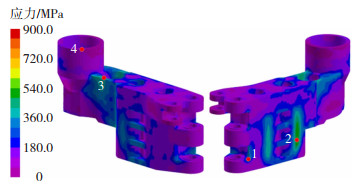

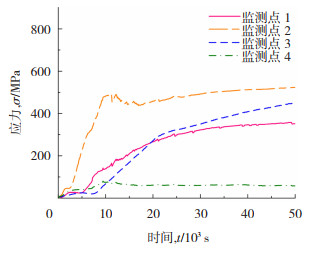

铸件经过28 211 s后完全凝固,冷却时间达到50 000 s时,摇臂壳体铸件应力分布情况如图 13所示。4个监测点处的应力随时间变化曲线如图 14所示。当冷却时间达到33 100 s时,温度冷却至867 ℃,由于铸件内部温度分布与材料性能发生变化,材料微观结构发生改变,铸件会出现短暂的应力释放,如图 14所示,同一时刻各监测点应力出现断崖式降低,随后继续增长。

|

图 13 50 000 s时摇臂壳体铸件应力场分布 Fig.13 Stress field distribution of rocker arm shell casting at 50 000 s |

|

图 14 监测点应力随时间变化曲线 Fig.14 Stress-time curve of monitoring points |

铸件完全凝固后,应力在电机孔、连接轴孔、惰轮轴孔、输出端孔等位置集中分布最为显著,如图 13所示。电机孔端面监测点2应力值为850 MPa,壳体与机身销轴孔处监测点1应力值为696 MPa,壳体输出端后侧惰轮轴孔处监测点3应力值为625 MPa,壳体输出端孔处监测点4应力值为632 MPa。完全凝固后摇臂壳体薄壁、厚度差异较大的变截面处出现较大的残余应力集中,部分应力分布超过了材料的最大抗拉强度,因此随着铸件进一步冷却,出现拉裂等缺陷的概率也会增加。

4 工艺优化由铸造过程缺陷分析可知,采用底注式工艺方案铸造出的摇臂壳体仍存在缺陷,浇注系统依旧存在不足,需要对浇注系统结构及条件参数进行优化改进。

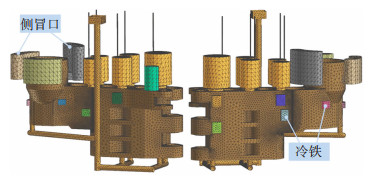

在底注式工艺方案基础上,对冒口结构和尺寸大小进行改进:增大壳体与机身销轴孔部位冒口尺寸;将输出端滚筒位置的冒口改为侧冒口形式,对较慢凝固部位进行金属液的有效补缩;为减少因凝固速率不同所导致铸造缺陷的产生,通过添加外冷铁形式提高局部区域的凝固速率,保证铸件各部分近乎同时凝固;将铸型预热温度提升至300 ℃,减缓铸件冷却速度,使铸件各部分温度均匀,减少热应力的产生。优化后浇注系统模型如图 15所示。

|

图 15 优化后底注式浇注系统模型 Fig.15 Optimized bottom casting system model |

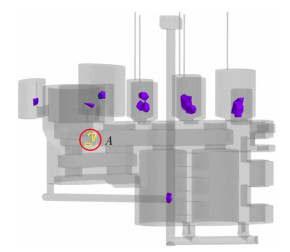

对优化后的底注式工艺方案进行仿真实验,获得缺陷分布结果如图 16所示。通过Niyama判据进行分析,只有少量缩孔存在于摇臂壳体铸件A处。缩孔体积为9.01 cm3,相比优化前缩孔体积减少率达到了93.3%,占摇臂壳体体积的0.004 9%,铸造缺陷明显降低。

|

图 16 缩松、缩孔缺陷分布 Fig.16 Distribution of porosity and shrinkage cavity defects |

当铸件凝固冷却至50 000 s时,摇臂壳体铸件应力分布情况如图 17所示。

|

图 17 50 000 s时摇臂壳体铸件应力场分布 Fig.17 Stress field distribution of rocker arm shell casting at 50 000 s |

优化后的铸件应力分布主要在60~360 MPa,相比优化前应力分布有着明显的降低。各监测点应力随时间变化曲线如图 18所示,电机孔端面监测点2应力值为523 MPa,壳体与机身销轴孔处监测点1应力值为351 MPa,壳体输出端后侧惰轮轴孔处监测点3应力值为449 MPa,壳体输出端孔处监测点4应力值为56.4 MPa,通过曲线变化规律可以看出,各监测点应力变化随冷却时间的增加逐渐趋于平缓。

|

图 18 优化后监测点应力随时间变化曲线 Fig.18 Stress-time curve of monitoring pointsafter optimization |

优化前后各监测点应力变化对比见表 3,可以看出工艺方案优化后铸件应力分布更为均匀,部分结构衔接部位应力有所降低,壳体与机身销轴孔处优化量为49.57%,壳体输出端孔优化量达到91.08%。

| 表 3 优化前后各监测点应力对比 Table 3 Comparison of stress at each monitoring point before and after optimization |

1) 在摇臂壳体铸件充型过程中,底注式工艺方案充型温度比顶注式工艺方案低;当凝固过程固相率超过80%时,温度快速下降至固相线。

2) 模拟结果显示,两种工艺方案铸造出的摇臂壳体在输出端孔底部都存在明显的孤立液相区。根据Niyama判据分析,铸件凝固后在输出端孔底部存在较多缩松、缩孔,顶注式工艺方案壳体铸件缩孔体积占摇臂壳体体积的0.077 5%,底注式工艺方案壳体铸件缩孔体积占摇臂壳体体积的0.072 1%,底注式工艺方案缺陷率较少。

3) 优化后铸件的铸造缺陷明显降低,应力场分布得到显著改善。缩孔体积由优化前占摇臂壳体体积的0.072 1%降为0.004 9%;铸件电机孔端面薄壁区域应力优化量为38.47%,输出端孔区域应力优化量为91.08%。

4) 对于采煤机摇臂壳体铸件,通过改进冒口结构和尺寸大小,添加冷铁的工艺方式,可以使得铸件由底端向冒口保持递增的温度梯度,并增强了铸件局部同时凝固、整体顺序凝固的效果。

| [1] |

舒吉平, 龚海军, 彭军, 等. 铝合金曲轴后端盖压铸模浇注与排溢系统优化设计[J]. 材料科学与工艺, 2023, 31(3): 71-80. SHU Jiping, GONG Haijun, PENG Jun, et al. Optimization design of die casting mold pouring and overflow discharge system for an aluminum alloy crankshaft rear end cap[J]. Materials Science and Technology, 2023, 31(3): 71-80. DOI:10.11951/j.issn.1005-0299.20220176 |

| [2] |

赵丽娟, 罗贵恒, 刘旭南. 夹矸煤层采煤机斜切进刀过程滚筒载荷特性研究[J]. 煤炭科学技术, 2020, 48(4): 218-223. ZHAO Lijuan, LUO Guiheng, LIU Xunan. Research on drum load characteristics in oblique cutting process of shearer with coal containing parting[J]. Coal Science and Technology, 2020, 48(4): 218-223. DOI:10.13199/j.cnki.cst.2020.04.025 |

| [3] |

赵丽娟, 范佳艺, 李明昊. 复杂煤层采煤机螺旋滚筒渐变可靠性设计[J]. 煤炭学报, 2018, 43(3): 870-877. ZHAO Lijuan, FAN Jiayi, LI Minghao. Gradient reliability design of shearer's drum in complicated seam[J]. Journal of China Coal Society, 2018, 43(3): 870-877. DOI:10.13225/j.cnki.jccs.2017.1009 |

| [4] |

王慧, 宋宇宁. 滚筒截割负载扰动对采煤机调高的影响[J]. 中国机械工程, 2018, 29(2): 127-133. WANG Hui, SONG Yuning. Influences of drum cutting load disturbances on shearer height adjustments[J]. China Mechanical Engineering, 2018, 29(2): 127-133. DOI:10.3969/j.issn.1004-132X.2018.02.001 |

| [5] |

阚文浩, 田祖织, 谢方伟, 等. 中厚煤层大功率采煤机摇臂壳体制造工艺研究[J]. 煤矿机械, 2021, 42(9): 103-105. KAN Wenhao, TIAN Zuzhi, XIE Fangwei, et al. Research on manufacturing process of rocker arm shell of high power shearer for medium and thick coal seam[J]. Coal Mine Machinery, 2021, 42(9): 103-105. DOI:10.13436/j.mkjx.202109033 |

| [6] |

余会挺. 3050采煤机摇臂壳体铸造工艺研究与应用[J]. 煤矿机械, 2022, 43(6): 85-87. YU Huiting. Research and application of casting technology for rocker arm shell of 3050 shearer[J]. Coal Mine Machinery, 2022, 43(6): 85-87. DOI:10.13436/j.mkjx.202206027 |

| [7] |

吕瑞林, 贠瑞光, 胡滔, 等. 采煤机高强度摇臂壳体的研制[J]. 煤矿机械, 2015, 36(2): 75-77. LYU Ruilin, YUN Ruiguang, HU Tao, et al. Development of shearer ranging arm shell with high strength[J]. Coal Mine Machinery, 2015, 36(2): 75-77. DOI:10.13436/j.mkjx.201502032 |

| [8] |

王话, 孙爱新, 杨纯辉, 等. 采煤机摇臂的铸造工艺研究[J]. 铸造, 2012, 61(7): 799-801. WANG Hua, SUN Aixin, YANG Chunhui, et al. Study on casting process for the shearer rocker arm[J]. Foundry, 2012, 61(7): 799-801. DOI:10.3969/j.issn.1001-4977.2012.07.022 |

| [9] |

焦何生, 尚贺军. ZG20SiMn铸件热处理工艺[J]. 金属加工, 2012(11): 48-49. JIAO Hesheng, SHANG Hejun. ZG20SiMn castings heat treatment process[J]. MW Metal Forming, 2012(11): 48-49. |

| [10] |

LI Y Y, LI F, CHE X, et al. Fatigue behavior of cast steel ZG20SiMn under stain control mode[J]. Advanced Materials Research, 2012, 399: 2236-2240. DOI:10.4028/www.scientific.net/amr.399-401.2236 |

| [11] |

王成军, 余汉伟, 张子鹏. 采煤机齿轨铸件铸造过程模拟及工艺创新设计[J]. 煤炭科学技术, 2020, 48(2): 164-170. WANG Chengjun, YU Hanwei, ZHANG Zipeng. Shearer tooth rail casting process simulation and process innovation design[J]. Coal Science and Technology, 2020, 48(2): 164-170. DOI:10.13199/j.cnki.cst.2020.02.021 |

| [12] |

姜巨福, 匡君, 张颖, 等. A356.2铝合金轮毂局部增压铸造过程数值模拟[J]. 中国有色金属学报, 2022, 32(2): 313-321. JIANG Jufu, KUANG Jun, ZHANG Ying, et al. Numerical simulation of local pressurization casting process of A356.2 aluminum alloy wheel hub[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(2): 313-321. DOI:10.11817/j.ysxb.1004.0609.2022-36637 |

| [13] |

马正宇. 考虑工序遗传特性的船用柴油机机身残余应力演变规律研究[D]. 镇江: 江苏科技大学, 2021. MA Zhengyu. Research on the evolution law of residual stress in marine diesel engine block considering process genetic characteristics[D]. Zhenjiang: Jiangsu University of Science and Technology, 2021. |

| [14] |

程亚珍, 李渤渤, 孙冰, 等. 薄壁复杂钛合金铸件熔模铸造工艺模拟及优化[J]. 特种铸造及有色合金, 2022, 42(6): 780-784. CHENG Yazhen, LIBobo, SUN Bing, et al. Numerical simulation and process optimization of investment casting process for thin-walled complex titanium alloy casting[J]. Special Casting & Nonferrous Alloys, 2022, 42(6): 780-784. DOI:10.15980/j.tzzz.2022.06.022 |

| [15] |

刘杨, 张宇, 郭汉德, 等. 机床床身铸造残余应力的仿真分析研究[J]. 热加工工艺, 2016, 45(19): 97-100. LIU Yang, ZHANG Yu, GUO Hande, et al. Research on machine tool bed casting residual stress based on numerical simulation[J]. Hot Working Technology, 2016, 45(19): 97-100. DOI:10.14158/j.cnki.1001-3814.2016.19.026 |

| [16] |

BOHACEK J, KHARICHA A, LUDWIG A, et al. Simulation of horizontal centrifugal casting: Mold filling and solidification[J]. ISIJ International, 2014, 54(2): 266-274. DOI:10.2355/isijinternational.54.266 |

| [17] |

ANEESH T, PAWAN K, MOHAN L, et al. Exploring casting defects of AA7075 alloy in the gravity die casting simulation of an ic engine block[J]. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 2022, 236(4): 1556-1565. DOI:10.1177/09544089211073296 |

| [18] |

KERMANPUR A, MAHMOUDI S, HAJIPOUR A. Numerical simulation of metal flow and solidification in the multi-cavity casting moulds of automotive components[J]. Journal of Materials Processing Technology, 2008, 206(1-3): 62-68. DOI:10.1016/j.jmatprotec.2007.12.004 |

| [19] |

ARAVIND S, RAGUPATHI P, VIGNESH G. Numerical and experimental approach to eliminate defects in al alloy pump-crank case processed through gravity die casting route[J]. Materials Today: Proceedings, 2021, 37(2): 1772-1777. DOI:10.1016/j.matpr.2020.07.365 |

| [20] |

REDDY K S. Casting simulation of automotive wheel rim using procast[J]. IOSR Journal of Mechanical and Civil Engineering, 2014, 11(6): 11-14. DOI:10.9790/1684-11641114 |

| [21] |

LIAO Q, GE P, LU G X, et al. Simulation study on the investment casting process of a low-cost titanium alloy gearbox based on ProCAST[J]. Advances in Materials Science and Engineering, 2022, 2022: 4484762. DOI:10.1155/2022/4484762 |

| [22] |

FENG Y S, LIAO D M, CHEN T. Confluence and cold shut computation based on time field in casting simulation[J]. China Foundry, 2021, 18(2): 101-109. DOI:10.1007/s41230-021-9008-2 |

| [23] |

HAO X, LIU G H, WANG Y, et al. Optimization of investment casting process for K477 superalloy aero- engine turbine nozzle by simulation and experiment[J]. China Foundry, 2022, 19(4): 351-358. DOI:10.1007/s41230-022-1092-4 |

| [24] |

WANG Z H, WANG J, YU L B, et al. Numerical simulation and process optimization of vacuum investment casting for Be-Al alloys[J]. International Journal of Metalcasting, 2019, 13(1): 74-81. DOI:10.1007/s40962-018-0228-1 |

| [25] |

LIU J G, YANG L, FANG X G, et al. Numerical simulation and optimization of shell mould casting process for leaf spring bracket[J]. China Foundry, 2020, 17(1): 35-41. DOI:10.1007/s41230-020-9089-3 |

| [26] |

ZHENG K K, LIN Y X, CHEN W Q, et al. Numerical simulation and optimization of casting process of copper alloy water-meter shell[J]. Advances in Mechanical Engineering, 2020, 12(5): 1-12. DOI:10.1177/1687814020923450 |

| [27] |

王君卿. 铸造手册: 第5卷, 铸造工艺[M]. 北京: 机械工业出版社, 2003. WANG Junqing. Foundry manual: Volume 5, foundry process[M]. Beijing: China Machine Press, 2003. |

2024, Vol. 32

2024, Vol. 32