2. 河北雄安京德高速公路有限公司,河北 雄安 071700

2. Hebei Xiong'an Jingde Expressway Co., LTD, Xiong'an 071700, China

渗锌层为热扩散形成的锌-铁化合物层,与纯锌镀层相比,渗锌层的腐蚀电位正移[1],有牺牲阳极保护钢基体的作用,同时具有厚度均匀、组织致密、无氢脆、结合强度高等优点,近年来被广泛应用于通信、铁路、桥梁、石化等重要工业领域,可起到良好的防护效果[2]。但渗锌层在湿热的环境下容易短时间内产生白锈,甚至出现点状红锈,这严重影响了渗锌制件的使用寿命及其服役可靠性和稳定性[3],为此,人们借鉴传统镀锌层的后处理方法对渗锌层进行处理,以期提高其耐腐蚀性能[4]。如阳极氧化、金属涂层及有机钝化涂层[5-6],但渗锌层的后处理效果不尽人意,而有机钝化处理技术因其操作方便,工艺简单,耐腐蚀性能好而受到人们的青睐[7]。有机钝化的硅烷化处理是通过在金属表面制备硅烷膜层,提高基体耐腐蚀性的一种表面处理工艺[8],该工艺具有无污染、无毒、工序简单、处理过程能耗较低等优点[9]。硅烷偶联剂经水解生成的硅醇能够与金属基材相键合形成化学键[10],可提高基材的耐蚀性能,但是形成的单一硅烷膜难以满足工程实际的使用要求,故此研究人员对其进行了复合钝化处理[11]。植酸(PA)(C6H6(H2PO4)6)是从农作物中提取出来的天然无毒的多齿螯合剂,能够与二价及以上价态的金属离子(如Zn2+、Cu2+、Mg2+、Al3+)发生螯合反应,在金属表面形成一层致密的钝化膜[12]。如贲建栋等[13]采用植酸对镀锌钢进行初钝化,二次钝化使用硅烷(γ-APS),在基体表面形成复合钝化膜,电化学测试结果显示,复合钝化膜能够有效提高镀锌钢的耐蚀性能;邵鸿飞等[14]采用浸泡法在冷轧钢表面制备了植酸-硅烷(KH560)复合膜层,分析发现植酸分子能够与硅烷膜层协同作用表现出较好的耐腐蚀效果;Li等[15]将AZ31镁合金浸入植酸和γ-APS的混合溶液中进行了钝化实验,研究发现复合膜的腐蚀电流密度显著下降。目前,已有针对硅烷植酸复合钝化膜的制备及其耐腐蚀性能的研究报道[16],但多集中于热浸镀锌层表面处理[17],而对渗锌层表面进行硅烷-植酸复合钝化的研究报道较少[18]。

从镀层的组织结构方面看,渗锌层完全不同于热浸镀锌层,其镀层为完全的锌-铁合金层,渗层的表面为疏松的锌-铁化合物[19],而热浸镀锌层的表面为一定厚度的纯锌层(η相)[20],故渗锌层表面的化学转化成膜过程也不同于热浸镀锌层,更不同于电镀锌层[21],因此研究渗锌层的钝化处理并提高其耐蚀性具有重要的科学意义和实践价值。鉴于此,本文选用γ-氨丙基三乙氧基硅烷(KH550)与植酸(PA)作为原料配制硅烷-植酸复合钝化处理液并优化其组分,研究复合钝化膜的组织结构和耐蚀性能,以期为渗锌层的延寿工艺机理及应用提供参考。

1 实验 1.1 实验材料基体材料为43 mm×22 mm×5 mm的Q235钢圆形垫片(Fe 99.88%, C 0.024%)。渗锌工件的制备流程如下:喷丸→装炉→加热、保温→冷却→分离。加热温度:390 ℃,保温时间:3 h,炉胆转速15 r/min,渗剂:氧化铝+氯化铵,制备的渗锌层平均厚度为50 μm。

1.2 复合钝化液的优化复合钝化液的组成为:60~80 mL/L KH550、4~8 mL/L PA(体积分数50%)、20~40 mL/L纳米硅酸钾乳液、3~4 g/L酒石酸、2 g/L硼酸、2 g/L聚乙二醇,其中KH550和PA作为主成膜剂,酒石酸作为络合剂,纳米硅酸钾乳液作为辅助成膜剂。以复合钝化液的组分为因素,选用L9(34)进行正交试验。试验因素及水平见表 1所示。

| 表 1 正交试验因素水平 Table 1 Factors and levels of orthogonal test |

将纳米硅酸钾乳液、酒石酸、硼酸和聚乙二醇溶于去离子水中,待全部溶解后加入定量KH550和植酸,用冰乙酸将溶液的pH值调节到4,得到复合钝化液,然后在室温下将试样置入复合钝化液中浸泡3 min,取出后自然干燥,在渗锌件表面制得复合钝化膜。

1.4 分析方法采用配有能谱仪(EDS)的TESCAN MIRA LMS型扫描电子显微镜(SEM)分析复合钝化膜的组织形貌和成分。

利用Thermo Scientific K-Alpha型XPS能谱仪分析复合钝化膜的化学成分和状态,荷电效应校正使用C 1s(284.8 eV),测量的光电子能谱采用恒定能量分析仪模式测量,在窄谱扫描通能为50 eV,步长为0.1 eV下,获得相关元素的高分辨率XPS光谱。

用Bruker TENSOR27型傅里叶变换红外光谱仪(FTIR)分析复合钝化后试样表面的官能团,测试范围为400~4 000 cm-1,分辨率为4 cm-1,扫描频率为10 kHz,扫描时间是16 s。

采用CHI604E型电化学工作站测试分析复合钝化试样的Tafel极化曲线和电化学阻抗谱。扫描速率为1 mV/s,采用铂板作为辅助电极,甘汞电极作为参比电极,测试溶液为3.5% (质量分数) NaCl溶液;温度为室温。在105 Hz~10-2 mHz频率上进行电化学阻抗谱(EIS)测量,正弦信号扰动为10 mV。

采用YH-60B型盐水喷雾箱参照国标GB/T 10125—2012测试分析膜层的盐雾腐蚀性能,盐溶液为5%NaCl溶液,沉积量为1.8 mL/(80 cm2 ·h),实验环境温度为35 ℃,记录试样出现白锈的时间。

2 结果与讨论 2.1 复合钝化液的组分优化72h中性盐雾实验后,硅烷-植酸复合钝化液的正交试验结果见表 2,Ki值表示对应因素在其水平指标之和。R值为某因素Kmax与Kmin的差值,反映了实验指标随因素变化而变化的幅度,R值越大,因素对实验的影响越明显。

| 表 2 复合钝化液正交试验设计及试验结果 Table 2 Orthogonal test design and results of composite passivation solution |

由表 2中R值的大小顺序可以得出影响复合钝化膜的因素由主到次为C>B>A>D,即酒石酸>KH500>纳米硅酸钾乳液>PA。通过数据分析可知最佳试验条件为C2B3A1D3,因此,复合钝化液的最佳工艺参数组合为:60 mL/L KH550,8 mL/L植酸,3.5 g/L酒石酸,40 mL/L纳米硅酸钾乳液。

2.2 复合钝化膜的耐腐蚀性能 2.2.1 电化学极化分析图 1为硅烷-植酸复合钝化试样和未钝化渗锌试样在3.5%NaCl溶液中的极化曲线,表 3为相应的电化学极化参数。分析表 3可知,与未钝化试样相比,复合钝化试样的腐蚀电流(Icorr)下降了一个数量级,复合钝化试样的极化电阻(Rp)增大了597 Ω ·cm2,复合钝化试样的腐蚀电位(Ecorr)比未钝化试样正移了211 mV,阳极极化曲线大幅度下降,表明复合钝化试样受到的腐蚀倾向小。图 1显示,未钝化试样和复合钝化试样的钝化区间不一致,复合钝化膜的钝化平台为129 mV,原因可能是,在复合钝化膜的逐渐溶解过程中,试样表面又生成了锌的氢氧化物,但锌的氢氧化物形成速度略低于盐水腐蚀钝化膜的速度,导致极化电流密度增加比较缓慢。

|

图 1 未钝化试样和复合钝化试样的极化曲线 Fig.1 Polarization curves of pure unpassivated sample and composite passivated sample |

| 表 3 Tafel拟合极化曲线参数 Table 3 Parameters of Tafel fitting polarization curve |

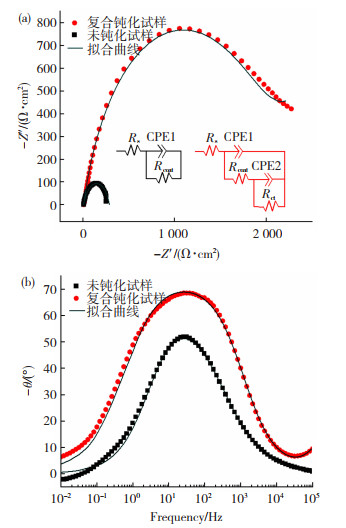

复合钝化试样在3.5wt. % NaCl溶液中的电化学阻抗谱如图 2所示。从图 2(a)可知,与未钝化试样相比,复合钝化试样的弧半径远大于未钝化试样的弧半径,说明复合钝化膜比未钝化试样具有更好的抗腐蚀性能。对复合钝化的圆弧观察发现,该圆弧是由高频和低频的两个圆弧耦合而成。根据阻抗谱的特点,用Zview软件拟合的等效电路如图 2(a)所示,由实验阻抗谱拟合参数得到两种样品的参数汇总于表 4。

|

图 2 未钝化试样和复合钝化试样的阻抗图(a)及相位角图(b) Fig.2 Impedance diagram (a) and phase angle diagram (b) of unpassivated samples and composite passivated samples |

| 表 4 未钝化试样、复合钝化层EIS拟合参数 Table 4 EIS fitting parameters of pure unpassivated sample and silane-phytic acid composite passivated sample |

在这个等效电路中,未钝化试样的腐蚀过程只涉及一个时间常数,这与电荷转移过程有关,而复合钝化试样涉及两个时间常数,由容抗和感抗组成。Rs为工作电极和参比电极之间溶液的电阻,CPE1为复合钝化膜层的电容,Rcoat为膜层电阻,CPE2为双电层电容,Rct表示复合钝化膜裂纹处电解液与渗锌基体界面处的电荷转移电阻,与复合钝化膜/溶液界面处的双电层电容平行。电荷转移电阻Rcoat和电容CPE1能够反应复合钝化膜的耐腐蚀性。由表 4可知:复合钝化试样的Rcoat(1 990 Ω ·cm2)比未钝化的Rcoat(271.6 Ω ·cm2) 大7倍;复合钝化试样的CPE1比未钝化的低,表明复合钝化试样的耐腐蚀性优于未钝化试样。

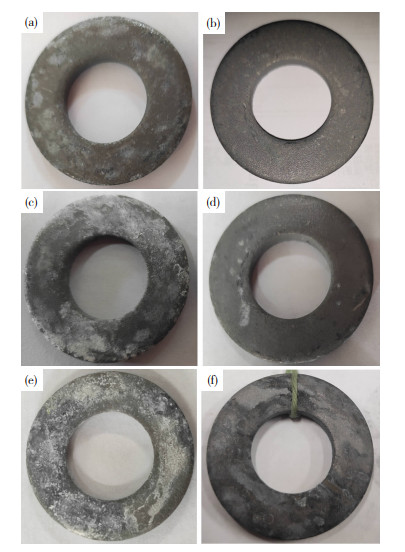

2.2.3 中性盐雾实验测试分析经24 h盐雾实验后,未钝化试样产生白锈腐蚀面积达30%,而复合钝化试样表面未出现白锈。当盐雾48 h时,未钝化基体的白锈腐蚀面积60%;复合钝化表面腐蚀的白锈面积为4%,盐雾实验72 h后,两种试样的腐蚀情况如图 3所示。由图 3可见,未钝化试样完全被腐蚀,而复合钝化膜的白锈腐蚀面积约为10%;中性盐雾实验模拟的是海水环境对试样的影响,从实验结果分析,复合钝化膜能够有效地阻挡腐蚀介质对渗锌基体的腐蚀,表明复合钝化膜具有较好的耐盐雾腐蚀性能。

|

图 3 未钝化试样24 h(a)、48 h(c)、72 h(e)和复合钝化试样24 h(b)、48 h(d)、72 h(f) 盐雾实验结果 Fig.3 Salt spray of unpassivated samples 24 h(a), 48 h (c), 72 h(e) and composite passivated samples 24 h(b), 48 h(d), 72 h(f) |

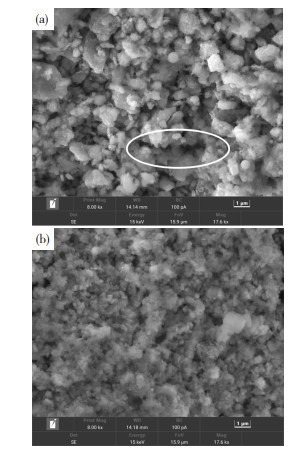

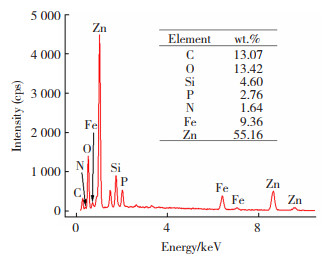

渗锌层表面复合钝化膜层的SEM形貌如图 4所示,从图 4(a)可以看出,未钝化的渗锌层表面凹凸不平,分布有大小不一的颗粒,局部位置存在锌铁物相的缝隙(图 4(a)中白圈),分析发现,表面为粘附有氧化产物的锌-铁合金层,说明渗锌的热扩散过程中锌粉基本渗入基体,锌-铁化合物裸露于大气环境之下。由图 4(b)可以看到,渗锌层表面被一层连续、均匀的膜层所覆盖。对图 4(b)整个区域进行EDS面扫描,结果如图 5所示,分析发现复合钝化膜由Zn、Fe、Si、P、N、C和O七种元素组成,表明硅烷和植酸参与了成膜。

|

图 4 未钝化(a)和复合钝化膜(b)的表面形貌 Fig.4 Surface morphology of unpassivated (a) and composite passivation film(b) |

|

图 5 复合钝化膜的EDS能谱图 Fig.5 EDS energy spectrum of composite passivation film |

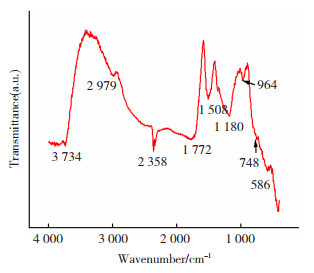

图 6为硅烷-植酸复合钝化膜的红外光谱,分析认为,位于3 734 cm-1的特征峰来源于羟基振动峰,在3 745~3 736 cm-1之间出现了宽化现象,可能是KH550中的—OH与植酸中的—OH相互重叠所致[22];2 979 cm-1的特征峰为—CH2的伸缩振动峰,2 358 cm-1处是P—O的特征吸收峰,1 772 cm-1的峰是N—H伸缩振动峰,1 508 cm-1的峰是P—OH的特征吸收峰,1 180 cm-1处为Si—O—Si伸缩振动特征峰,964 cm-1的峰与磷酸基团的P—O—C伸缩振动相关,748 cm-1是Si—OH伸缩振动峰;586 cm-1是植酸中O—P—O键的弯曲振动特征峰。这些特征峰的出现说明复合钝化液中成膜物与渗锌层发生了反应。

|

图 6 复合钝化膜的红外光谱 Fig.6 FTIR spectra of composite passivation film |

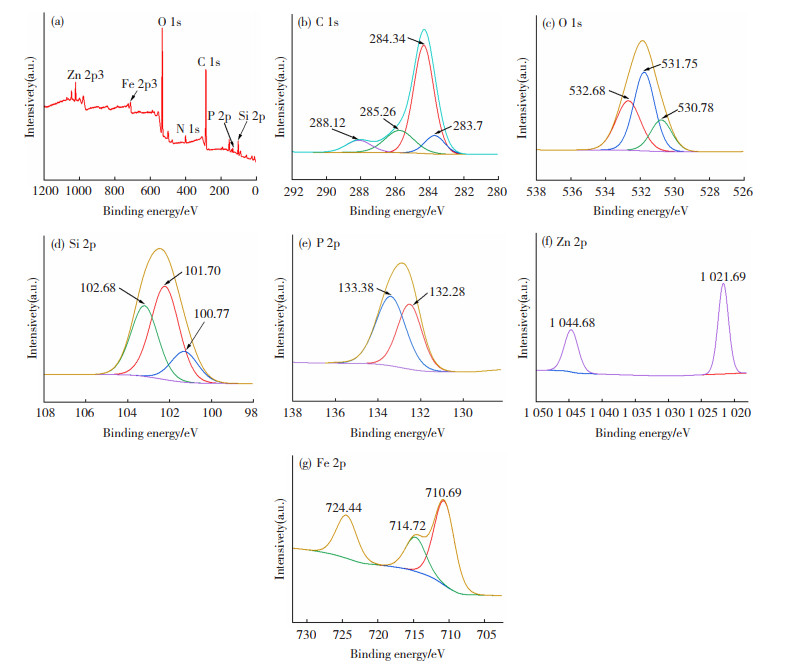

复合钝化膜的XPS能谱如图 7所示。由图 7(a)的全谱分析发现,复合钝化膜中主要存在C、O、Si和Zn四种元素的相关峰,并存在极少量的Fe和N元素的相关峰,其中Si元素来源于KH550和K2SiO3,N元素来源于KH550,Fe元素来源于渗锌基体,P元素来源于PA。由图 7(b)分析发现,C 1s谱图可以分解成4个峰,283.7、284.34、285.26、288.12 eV,其中283.7 eV的峰为Si—C键,284.34 eV的峰为C—C/C—H键,285.76 eV的峰为C—O键,288.12 eV的峰为C—P键[23]。由图 7(c)分析发现,O 1s的峰也可以分解成530.78、531.75、532.68 eV 3个峰,530.78 eV为Si—O—Si/Me(Me指Zn与Fe)键和MeO的结合能,531.75 eV的峰为P—O—H/Me键,532.68 eV的峰为C—O/P—O—C键。图 7(d)为Si 2p精细谱图,分析可知,100.77 eV的峰为Si—C键,101.70 eV的峰为Si—O—P键,表明植酸与硅烷发生了反应,102.68 eV的峰为Si—O—Si/Me键,表明复合钝化膜中存在着致密的硅氧烷,这种结构可以有效地阻挡腐蚀介质的进入。由图 7(e)分析发现,132.28 eV的峰为植酸中的PO42-/HPO42-基团,133.38 eV的峰为P—O—Si键,表明植酸与KH550发生交联反应。由图 7(f)分析发现,1 021.69和1 044.68 eV均为Zn2+形式,表明生成了锌的化合物。由图 4(g)分析发现,Fe 2p 710.69 eV处为P—O—Fe键,这对应于一种植酸铁化合物,表明PA通过—P—O—Fe的形式与基体表面结合,714.72 eV的峰为Si—O—Fe键,724.44 eV的峰为氧化铁[24]。由XPS谱图分析可知,复合钝化膜层中含有金属氧化物、Si—O—Me键、P—O—Me键、Si—O—Si键以及P—O—Si—键。

|

图 7 复合钝化膜的XPS谱图: 全谱图(a),精细谱图C 1s (b),O 1s (c),Si 2p (d),P 2p (e),Zn 2p (f),Fe 2p (g) Fig.7 XPS spectra of composite passivation film: full spectrum(a), high-resolution XPS of C 1s (b), O 1s (c), Si 2p (d), P 2p (e), Zn 2p (f), Fe 2p (g) |

由以上分析可知,复合钝化膜成膜过程可以分为两个阶段,一是复合钝化液溶解渗锌层,二是复合钝化液与渗锌层的反应。

1) 渗锌基体的溶解在酸性溶液中,基体表面微阳极区的金属释放电子形成金属离子,微阴极发生吸氧的还原反应,此时Me2+与OH-反应生成Me(OH)2胶体,干燥后以MeO沉积在渗锌层上。

| $ \mathrm{Me} \rightarrow \mathrm{Me}^{2+}+2 \mathrm{e}^{-} $ | (1) |

| $ \mathrm{O}_2+2 \mathrm{H}_2 \mathrm{O}+4 \mathrm{e}^{-} \rightarrow 4 \mathrm{OH}^{-} $ | (2) |

总反应:

| $ 2 \mathrm{Me}+\mathrm{O}_2+2 \mathrm{H}_2 \mathrm{O} \rightarrow 2 \mathrm{Me}(\mathrm{OH})_2 $ | (3) |

2) 复合钝化膜的形成

在复合钝化液中,当硅烷水解(式(4))后,硅烷醇与金属离子反应生成Si—O—Me(式(9)),另外少量的硅烷醇可以自缩合形成Si—O—Si(式(7))。植酸(式(5)、式(6))水解时,植酸结构中的一些活性磷酸基团会与渗锌基体释放的金属离子发生反应(式(10))。同时,植酸与硅烷醇发生交联反应形成Si—O—P(式(8))。

| $ \begin{aligned} & \mathrm{NH}_2\left(\mathrm{CH}_2\right)_3 \mathrm{Si}\left(\mathrm{OCH}_2 \mathrm{CH}_3\right)_3+3 \mathrm{H}_2 \mathrm{O} \rightarrow \\ & \mathrm{NH}_2\left(\mathrm{CH}_2\right)_3 \mathrm{Si}(\mathrm{OH})_3+3 \mathrm{CH}_3 \mathrm{CH}_2 \mathrm{OH} \end{aligned} $ | (4) |

| $ \mathrm{SiOH}+\mathrm{Me}^{2+}+2 \mathrm{OH}^{-} \rightarrow \mathrm{Si}-\mathrm{O}-\mathrm{Me}+\mathrm{H}_2 \mathrm{O} $ | (5) |

| $ \mathrm{Si}-\mathrm{OH}+\mathrm{Si}-\mathrm{OH} \rightarrow \mathrm{Si}-\mathrm{O}-\mathrm{Si}+\mathrm{H}_2 \mathrm{O} $ | (6) |

| $ \mathrm{RH}_{12}+\mathrm{H}_2 \mathrm{O} \rightarrow \mathrm{RH}_{11}^{-}+\mathrm{H}_3 \mathrm{O}^{+} $ | (7) |

| $ \mathrm{RH}_{11}^{-}+\mathrm{H}_2 \mathrm{O} \rightarrow \mathrm{RH}_{10}^{-}+\mathrm{H}_3 \mathrm{O}^{+} $ | (8) |

| $ \text { (注 } \mathrm{R}=\mathrm{C}_6 \mathrm{H}_6 \mathrm{O}_6\left(\mathrm{PO}_3\right)_6 \text { ) } $ |

| $ 2 \mathrm{RH}_{10}^{-}+\mathrm{Me}^{2+} \rightarrow \mathrm{MeRH}_{10} $ | (9) |

| $ \mathrm{Si}-\mathrm{OH}+\mathrm{P}-\mathrm{OH} \rightarrow \mathrm{Si}-\mathrm{O}-\mathrm{P}+\mathrm{H}_2 \mathrm{O} $ | (10) |

综上分析可知,在硅烷和植酸的“交联-协同”作用下,渗锌层表面形成了一层较致密的薄膜,显著提高了渗锌件的耐腐蚀能力。

3 结论1) 采用正交试验法确定了硅烷-植酸复合钝化液的最佳浓度为:60 mL/L KH550,8 mL/L植酸,3.5 g/L酒石酸,40 mL/L纳米硅酸钾乳液,在渗锌层表面制备了硅烷-植酸复合钝化膜,复合钝化膜对基体的覆盖性较好。

2) 与未钝化试样相比,复合钝化试样的自腐蚀电位正移了211 mV,腐蚀电流密度下降了6.275×10-4 A/cm2,极化电阻为未钝化试样的7倍,有效抑制了腐蚀产物的扩散,提高了渗锌层耐蚀性能。

3) 在复合钝化液成膜过程中,Me2+不仅与Si—OH键结合生成了Si—O—Me键,而且与磷酸基团形成了P—O—Me键;同时,Si—OH与植酸发生交联反应,并自缩合生成Si—O—Si键。因此在渗锌层表面形成了复杂的空间网状结构,有效地阻止腐蚀物质入侵,从而使得渗锌试样具有更加优异的防腐蚀性能。

| [1] |

张潇华, 于思荣, 刘彦, 等. 粉末渗锌钢渗层的形成机理及影响因素研究进展[J]. 表面技术, 2020, 49(11): 141-150. ZHANG Xiaohua, YU Sirong, LIU Yan, et al. Research progress on formation mechanism and influencing factors of sherardizing coating on steel[J]. Surface Technology, 2020, 49(11): 141-150. DOI:10.16490/j.cnki.issn.1001-3660.2020.11.015 |

| [2] |

李春红, 杜安, 马瑞娜, 等. 42CrMo钢锌铝共渗层的组织及性能[J]. 金属热处理, 2017, 42(10): 47-51. LI Chunhong, DU An, MA Ruina, et al. Microstructure and properties of Zn-Al thermochemical treated on 42CrMo steel[J]. Metal Heat Treatment, 2017, 42(10): 47-51. DOI:10.13251/j.issn.0254-6051.2017.10.010 |

| [3] |

李瑞平. 海洋环境中渗锌层和锌铬涂层的耐蚀性研究[J]. 科技与创新, 2019(9): 66-67. LI Ruiping. Study on corrosion resistance of zincized layer and zinc-chromium coating in marine environment[J]. Science and Technology and Innovation, 2019(9): 66-67. DOI:10.15913/j.cnki.kjycx.2019.09.028 |

| [4] |

PAN Fusheng, YANG Xu, ZHANG Dingfei. Chemical nature of phytic acid conversion coating on AZ61 magnesium alloy[J]. Applied Surface Science, 2009, 255(20): 8363-8371. DOI:10.1016/j.apsusc.2009.05.089 |

| [5] |

田飘飘, 徐丽萍, 张振海, 等. 镀锌板硅烷-硝酸锆复合转化膜的性能与表征[J]. 表面技术, 2014, 43(1): 71-76. TIAN Piaopiao, XU Liping, ZHANG Zhenhai, et al. Performance and characterization of silane-zirconium nitrate composite conversion coating on the galvanized sheet[J]. Surface Technology, 2014, 43(1): 71-76. DOI:10.16490/j.cnki.issn.1001-3660.2014.01.021 |

| [6] |

孙振东, 杨颜宁, 宋秋实, 等. Q235钢表面双硅烷复合膜的制备与性能表征[J]. 电镀与涂饰, 2019, 38(15): 802807. SUN Zhendong, YANG Yanning, SONG Qiushi, et al. Preparation of double silane composite film on Q235 steel and characterization of its properties[J]. Electroplating and Finishing, 2019, 38(15): 802-807. DOI:10.19289/j.1004-227x.2019.15.008 |

| [7] |

董金美, 李颖, 文静, 等. KH550硅烷偶联剂的水解工艺研究[J]. 盐湖研究, 2020, 28(3): 28-33. DONG Jinmei, LI Ying, WEN Jing, et al. Study on hydrolysis technology of KH550 silane coupling agent[J]. Salt Lake Research, 2020, 28(3): 28-33. DOI:10.12119/j.yhyj.202003003 |

| [8] |

刘颖, 王修春, 江荣岩. 金属表面改性硅烷化处理研究进展[J]. 山东化工, 2021, 50(3): 72-78. LIU Ying, WANG Xiuchun, JIANG Rongyan. Research progress of silanization treatment of metal surface modification[J]. Shandong Chemical Industry, 2021, 50(3): 72-78. DOI:10.19319/j.cnki.issn.1008-021x.2021.03.030 |

| [9] |

冯瑞沁, 衣守志, 董世文, 等. 硅烷无铬钝化膜的耐腐蚀性能及成分探究[J]. 表面技术, 2014, 43(6): 53-58. FENG Ruiqin, YI Shouzhi, DONG Shiwen, et al. Study on corrosion resistance and composition of silane chromium-free passivation film[J]. Surface Technology, 2014, 43(6): 53-58. DOI:10.16490/j.cnki.issn.1001-3660.2014.06.013 |

| [10] |

石敏, 庞志成, 许育东, 等. 硅烷化金属表面处理的研究进展及展望[J]. 金属功能材料, 2011, 18(6): 62-66. SHI Min, PANG Zhicheng, XU Yudong, et al. Research and prospect of silane treatment on metal surface[J]. Metal Functional Materials, 2011, 18(6): 62-66. DOI:10.13228/j.boyuan.issn1005-8192.2011.06.014 |

| [11] |

JOÃO Carlos Santos Silva Júnior, ANDRÉ Rocha Pimenta, RENATO Pereira de Freitas, et al. AMT/APS multilayered films as adherence promoters for epoxy coatings on carbon steel——Part Ⅰ: Influence of curing conditions on anticorrosive properties of AMT/APS films in saline medium[J]. Journal of Materials Engineering and Performance, 2021, 30(4): 2482-2503. DOI:10.1007/s11665-021-05555-0 |

| [12] |

刘仁辉, 刘斌斌, 喻玺, 等. 黄铜表面植酸钝化膜耐蚀性及其成膜机理[J]. 表面技术, 2017, 46(9): 197-202. LIU Renhui, LIU Binbin, YU Xi, et al. Corrosion resistance and film formation mechanism of phytic acid passivation film on brass surface[J]. Surface Technology, 2017, 46(9): 197-202. DOI:10.16490/j.cnki.issn.1001-3660.2017.09.031 |

| [13] |

贲建栋, 鲁钢, 孙大东. 植酸/硅烷复合钝化镀锌层的耐蚀性能[J]. 材料保护, 2015, 48(10): 13-15. BEN Jiandong, LU Gang, SUN Dadong. Corrosion resistance of phytic acid/silane composite passivation zinc coating[J]. Material Protection, 2015, 48(10): 13-15. DOI:10.16577/j.cnki.42-1215/tb.2015.10.005 |

| [14] |

邵鸿飞, 高翔, 冀克俭, 等. 冷轧钢表面植酸-硅烷双膜复合层的耐蚀性能[J]. 中国表面工程, 2018, 31(2): 121-129. SHAO Hongfei, GAO Xiang, JI Kejian, et al. Anti-corrosion performance of phytic acid-silane composite coating on cold-rolled steels[J]. China Surface Engineering, 2018, 31(2): 121-129. DOI:10.11933/j.issn.1007-9289.20170831001 |

| [15] |

LI Yan, CAI Shu, SHEN Sibo, et al. Self-healing hybrid coating of phytic acid/silane for improving the corrosion resistance of magnesium alloy[J]. Journal of Coatings Technology and Research, 2018, 15(3): 571-581. DOI:10.1007/s11998-017-0014-7 |

| [16] |

黄仕钰, 朱炎彬, 张双红, 等. 石墨烯或氧化石墨烯改性有机涂层耐蚀性能的研究现状[J]. 电镀与涂饰, 2019, 38(8): 393-401. HUANG Shiyu, ZHU Yanbin, ZHANG Shuanghong, et al. Review on research of anticorrosion performance of organic coatings modified by graphene or graphene oxide[J]. Electroplating and Finishing, 2019, 38(8): 393-401. DOI:10.19289/j.1004-227x.2019.08.011 |

| [17] |

张焱琴, 杨丽霞, 谢鹏波. 硅烷偶联剂在金属表面预处理中的应用研究进展[J]. 材料保护, 2017, 50(12): 67-73. ZHANG Yanqin, YANG Lixia, XIE Pengbo. Research progress of application of silane coupling agents in pretreatment of metal surface[J]. Material Protection, 2017, 50(12): 67-73. DOI:10.16577/j.cnki.42-1215/tb.2017.12.017 |

| [18] |

TALHA Mohd, WANG Qi, XU Mingjie, et al. Improved corrosion protective performance of hybrid silane coatings reinforced with nano ZnO on 316L stainless steel[J]. Colloid and Interface Science Communications, 2021, 42: 100411. DOI:10.1016/j.colcom.2021.100411 |

| [19] |

马青华, 付大海, 董作敬. 机械能助渗锌及其海洋环境防腐蚀效果[J]. 中国表面工程, 2009, 22(6): 61-63, 67. MA Qinghua, FU Dahai, DONG Zuojing. Zincing technology by aid of mechanical-energy and its anticorrosion property in marine environment[J]. China Surface Engineering, 2009, 22(6): 61-63, 67. DOI:10.3969/j.issn.1007-9289.2009.06.011 |

| [20] |

李鹏程, 汪雪涛, 左汪楠, 等. 不同锌浴成分下钢中Mn对热浸镀锌层的影响[J]. 安徽工业大学学报(自然科学版), 2021, 38(2): 138-143. LI Pengcheng, WANG Xuetao, ZUO Wangnan, et al. Effect of Mn in steel on hot-dip galvanized coating under different zinc bath compositions[J]. Journal of Anhui University of Technology (Natural Science Edition), 2021, 38(2): 138-143. DOI:10.3969/j.issn.1671-7872.2021.02.004 |

| [21] |

肖革, 杨晓波, 向可友, 等. 电镀锌及热浸镀锌钢板磷化工艺新进展[J]. 电镀与精饰, 2021, 43(9): 31-38. XIAO Ge, YANG Xiaobo, XIANG Keyou, et al. New development in phosphating process of electro galvanized and hot dip galvanized steel sheet[J]. Electroplating and Finishing, 2021, 43(9): 31-38. DOI:10.3969/j.issn.1001-3849.2021.09.006 |

| [22] |

LIU Jianrui, GUO Yina, HUANG Weidong. Study on the corrosion resistance of phytic acid conversion coating for magnesium alloys[J]. Surface and Coatings Technology, 2006, 201(3-4): 1536-1541. DOI:10.1016/j.surfcoat.2006.02.020 |

| [23] |

PALANIVEL V, ZHU Danqing, OOIJ W J. Nanoparticle-filled silane films as chromate replacements for aluminum alloys[J]. Progress in Organic Coatings, 2003, 47(3-4): 384-392. DOI:10.1016/j.porgcoat.2003.08.015 |

| [24] |

GAO Xiang, ZHAO Caicai, LU Haifeng, et al. Influence of phytic acid on the corrosion behavior of iron under acidic and neutral conditions[J/OL]. Electrochimica Acta, 2014, 150: 188-196. DOI: 10.1016/j.electacta.2014.09.160

|

2024, Vol. 32

2024, Vol. 32