2. 焊接机器人及应用技术湖南省重点实验室(湘潭大学),湖南 湘潭 411105;

3. 复杂轨迹加工工艺及装备教育部工程研究中心(湘潭大学),湖南 湘潭 411105

2. Key Laboratory of Welding Robot and Application Technology of Hunan Province(Xiangtan University), Xiangtan 411105, China;

3. Engineering Research Center of Complex Trajectory Processing Technology and Equipment of Ministry of Education (Xiangtan University), Xiangtan 411105, China

石墨是一种优良的耐高温材料,且具有高导电性、导热性和化学稳定性[1-3],常被应用在核电站的生产反应堆中用作慢化剂和中子反射器[4-6]。同时,石墨也常与金属材料连接,在一些高温、氧化、腐蚀及机械负载的极端环境下使用[7-8],如石墨与导热性能较好的紫铜连接应用于汽车领域中的碳换向器[9]和空间核电站的散热装置[10-11]中。而与传统的散热材料铜相比,不锈钢强度更高、耐冲击性和耐腐蚀性能更好、并具有良好的γ射线和中子吸收能力,在散热装置中更具有应用价值[12-13]。钎焊由于其经济性,且操作简单,是连接异种材料的普遍方法[14-15]。

然而,在室温下石墨的线膨胀系数((0.6~4.3)×10-6K-1[16])与不锈钢((16.0~19.7)×10-6K-1[17])的差异太大,导致接头存在不同程度的应力集中,造成钎焊接头在冷却过程中会产生较大残余应力,使得接头强度和性能下降[18]。因此,钎焊连接石墨与不锈钢存在较大的难度。

目前,关于石墨和不锈钢钎焊连接的报道极少,在有限的文献报道中,Deng等[16]、Ray[19]等报道了采用AgCuTi钎料钎焊连接石墨和不锈钢。但AgCuTi钎料获得的焊件使用温度较低,高温会导致接头强度迅速降低,无法满足高温环境的服役需求。与AgCuTi钎料钎焊的接头相比,Ni基钎料接头可以在更高的温度下使用,在空间核电散热装置中可以更充分地发挥石墨材料的高温性能。但Ni基钎料接头的塑性较差,其残余应力和应力集中也较大,采用此类钎料连接石墨和不锈钢的难度更大。本文将采用BNi-2钎料在控温冷却的钎焊工艺下连接等静压石墨管和304不锈钢管,研究石墨/BNi-2/不锈钢接头的显微组织与力学性能,并采用有限元软件对接头的残余应力进行模拟分析。

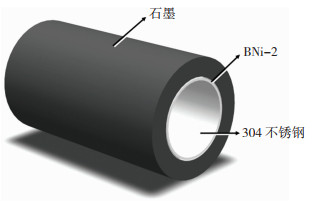

1 实验本研究以等静压石墨管和304不锈钢管为基体,其相关参数如表 1、表 2所示;钎料为BNi-2金属箔片,其成分及固液相线温度如表 3所示。

| 表 1 等静压石墨的物理性能 Table 1 Physical properties of graphite |

| 表 2 304不锈钢母材化学成分(质量分数/%) Table 2 Chemical composition of 304 stainless steel base material (wt. %) |

| 表 3 BNi-2钎料成分(质量分数/%)及固液相温度(℃) Table 3 Temperature of solid liquidus (℃) and composition (wt. %) of BNi-2 solder |

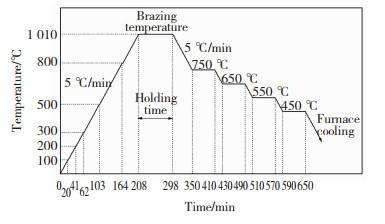

将等静压石墨加工成外径30 mm、内径20.3 mm、长50 mm的金相组织观察试样和10 mm的剪切性能测试试样;304不锈钢加工成外径20 mm、内径19 mm、长皆为50 mm的空心圆柱体,用砂纸打磨、抛光待连接面,再将其置于乙醇和丙酮溶液中超声清洗。将两片厚度为50 μm的BNi-2箔片钎料剪成合适的尺寸经清洗后置于石墨与304不锈钢的连接间隙之间,钎料层设置为100 μm,再将装配好的接头用本课题组自制的夹具装夹好,保持两管的对中性,然后放入高温真空钼片炉中进行钎焊,钎焊试样的装配如图 1所示。结合文献[20-21]和本课题组前期实验结果,选择钎焊实验工艺为1 010 ℃,保温90 min。首先以5 ℃/min的速度将炉温升至1 010 ℃并保温90 min,而后以5 ℃/min阶梯式缓慢冷却至450 ℃,最后随炉冷却至室温,烧结工艺如图 2所示。钎焊后直接随炉冷却的平均冷却速率约为2 ℃/min。

|

图 1 钎焊试样装配示意图 Fig.1 Schematic diagram of brazed joint |

|

图 2 焊接工艺 Fig.2 Brazing temperature curve |

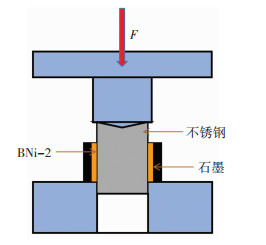

将焊后试样进行镶嵌、研磨和抛光等处理,然后采用扫描电镜(SEM,美国FEI公司生产的NOVA NZANOSEM230)观察接头界面的微观组织,利用能谱(EDS,FEI NOVA nzanoSEM 230)分析界面元素分布,X射线衍射(XRD,Rigaku Ultima)分析接头内各反应层的物相,采用Instron 3369的万能试验机以0.1 mm/min的加载速率分别测试焊接接头在常温、200、400 ℃的剪切强度,5个样品为一组,得到的均值作为接头的最终剪切强度值,剪切实验示意图如图 3所示。

|

图 3 剪切实验示意图 Fig.3 Schematic diagram of shearing experiment |

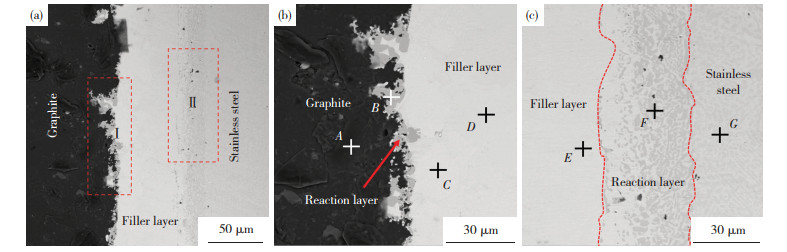

图 4是在1 010 ℃,保温90 min工艺下,采用BNi-2钎料钎焊等静压石墨管和304不锈钢管接头的SEM形貌。图 4 (a)所示为石墨/BNi-2/不锈钢接头,接头分为3个部分,即石墨层、钎焊层、不锈钢层,可以看到钎料与两侧的基体结合紧密,形成了一定厚度的反应层,无明显的裂纹和气孔等缺陷。图 4 (b)、(c)所示为图 4(a)中区域Ⅰ和Ⅱ的放大图,区域Ⅰ是靠近石墨的连续深灰色反应层,厚度约为2~10 μm;区域Ⅱ是靠近不锈钢侧的不锈钢扩散层,厚度约为25 μm。此外,在靠近石墨的一侧,钎料在高温下呈液态渗透到石墨孔中,形成“机械钉扎”有助于增强接头的力学性能。钎缝部分是由靠近石墨侧的反应层深灰色相(B点),浅灰色相(C点),白色基体相(D、E点),和靠近不锈钢侧的扩散层灰色相(F点)等组成。

|

图 4 BNi-2钎料钎焊等静压石墨/不锈钢接头的微观结构:(a)接头的整体形状;(b) 石墨侧界面形态;(c)不锈钢侧界面形态 Fig.4 Microstructures of graphite/stainless steel joints brazed with BNi-2 filler: (a)overall shape of joint; (b) interface morphology near graphite; (c) interface morphology close to stainless steel |

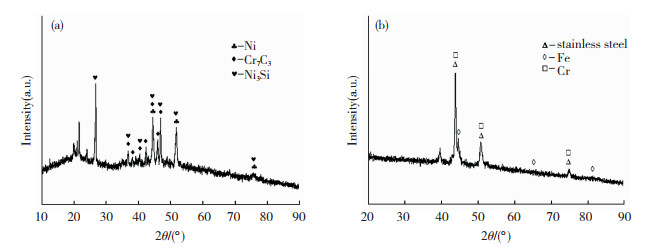

表 4为图 4 (b)、(c)中几个点对应的的EDS扫描结果。为了更好地了解石墨/BNi-2/不锈钢接头中的相组成,对接头进行XRD分析,图 5为石墨/BNi-2/不锈钢接头XRD谱图。

| 表 4 图 4(b)、(c)中不同区域的EDS分析结果(原子分数/%) Table 4 EDS analysis results of different regions in fig. 4 (b)、(c) (at.%) |

图 4中石墨侧出现的连续带状深灰色相B,经由表 4结果分析可知B点处主要由Cr和部分C元素组成,结合C-Cr的二元相图和吉布斯自由能(ΔG)与温度的关系方程[22],

| $ \Delta G\left(\mathrm{Cr}_7 \mathrm{C}_3\right)=-181.167-0.018 T $ | (1) |

| $ \Delta G\left(\mathrm{Cr}_3 \mathrm{C}_2\right)=-94.140-0.003 T $ | (2) |

在1 010 ℃下ΔG(Cr7C3)=-157.87 kJ/mol、ΔG(Cr3C2)=-97.99 kJ/mol,Cr7C3和Cr3C2均有可能生成,但根据图 5 (a)石墨侧XRD谱图中检测出的Cr7C3、Ni3Si和Ni(s, s)等物相,再结合表 4中C、Cr元素的原子比例约为7 ∶3,确定反应层为Cr7C3;C点主要为Ni元素,说明浅灰色相是Ni基固溶体;D、E两点位于白色相,二者的EDS结果相似,D点处主要由77.03at. %Ni和22.96at. %Si两个元素组成,根据Ni、Si元素的原子比和Ni-Si二元相图确定D点处为Ni3Si化合物,E点处除Ni、Si元素外还检测出微量的Fe、Cr、Mn元素,可能是靠近不锈钢基体,有元素析出;F点主要由Fe、Cr,少量的Ni和微量的Si、Mn元素组成,结合图 5(b)不锈钢侧的XRD谱图,分析该灰色相是Cr元素溶解在铁素体中形成σ-FeCr[23]。

|

图 5 石墨/BNi-2/不锈钢接头XRD谱图:(a)石墨侧;(b)不锈钢侧 Fig.5 XRD pattern of graphite/BNi-2/stainless steel joints: (a)interface near graphite; (b)interface near the stainless steel side |

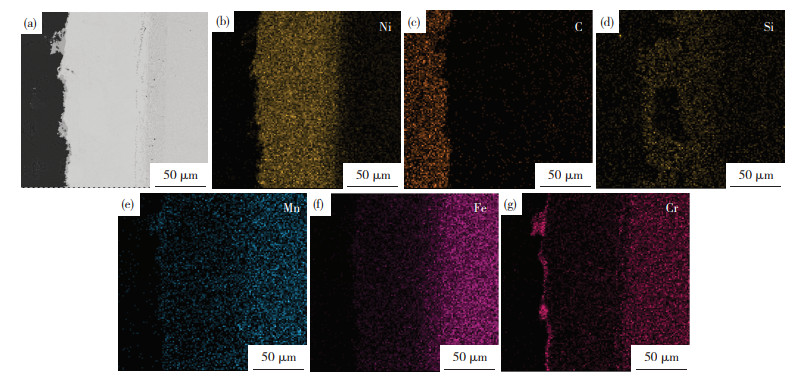

图 6所示为石墨/BNi-2/不锈钢接头整体的EDS元素分布图,从图 6(b)~(g)可以看出,BNi-2钎料和石墨、不锈钢基体有良好的互扩散性。分析认为,在钎缝中间Ni、Si、Mn元素明显富集,Cr元素从钎料和不锈钢向石墨/钎料界面及钎料/不锈钢界面扩散,导致Cr元素富集在钎缝的两侧,即反应层和扩散层,结果与前述分析的基本一致。

|

图 6 等静压石墨/不锈钢接头EDS元素表面分布 Fig.6 EDS element surface distribution of isostatic graphite/stainless steel joints every element: (a) BSE image; (b) Ni; (c) C; (d) Si; (e) Mn; (f) Fe; (g) Cr |

综上认为,在1 010 ℃,保温90 min工艺下,使用BNi-2钎料连接石墨和不锈钢,接头界面组成为:石墨/Cr7C3/Ni(s, s)+Ni3Si/σ-FeCr/不锈钢。

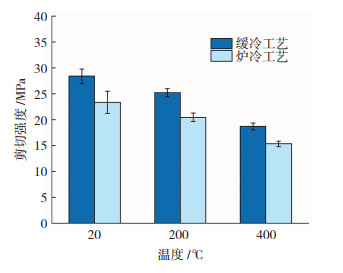

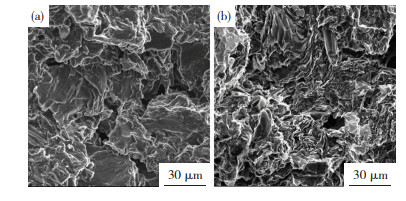

2.2 石墨/不锈钢接头剪切强度实验为了确定炉冷和缓冷工艺钎焊接头的力学性能,分别对两种工艺的钎焊接头进行常温、200和400 ℃抗剪强度实验,结果如图 7所示。由图 7可以发现,经过缓冷钎焊工艺处理的的接头常温下的剪切强度为28.38 MPa,比炉冷处理的接头提高了22%,400 ℃高温剪切强度为18.67 MPa,比炉冷处理的接头提高了21%。图 8所示为常温下接头的断口形貌,从图 8(a)可以看到,对于通过炉冷工艺处理的钎焊接头,接头裂纹主要来自石墨材料内部;而通过缓冷工艺处理的钎焊接头的断口由石墨和白色区域组成,从EDS数据可知,白色区域主要为Cr7C3(Cr: 66.54at. %; Fe: 10.28at. %; C: 17.77at. %; Ni: 5.41at. %),如图 8(b)所示。

|

图 7 石墨/BNi-2/不锈钢接头剪切强度 Fig.7 Graphite/BNi-2/stainless steel joint shear strength |

|

图 8 石墨/BNi-2/不锈钢接头常温断口形貌:(a) 炉冷;(b) 缓冷 Fig.8 Graphite/BNi-2/stainless steel joint fracture morphology: (a) cooling with the furnace; (b)slow cooling rate |

这些断裂都是从石墨/钎料合金界面附近的石墨开始,然后在石墨中扩展,形成弯曲断裂形态,这种断裂类型表明钎料合金与石墨基体之间具有较强的界面强度[10],此时接头强度主要由接头中的残余应力决定[24]。而导致钎焊接头存在残余应力的关键因素是钎料与石墨之间存在CTE不匹配,缓慢冷却的工艺可以有效的释放残余应力,从而减少接头的残余应力。为进一步了解不同冷却工艺对接头强度的影响,对接头进行了有限元数值模拟分析。

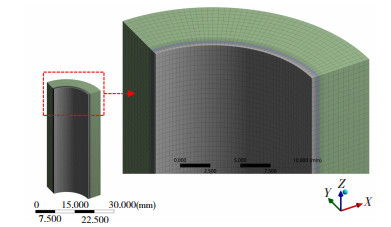

2.3 石墨/不锈钢接头力学性能分析利用有限元软件ANSYS对石墨/BNi-2/不锈钢接头的应力状态进行有限元模拟分析(不考虑钎缝之间的冶金反应,忽略材料蠕变的影响)。根据钎焊试样的几何形状建立三维模型,因试样为圆柱形状,所以只取部分圆弧块进行模拟分析。BNi-2钎料的厚度设置为100 μm。模拟采用矩形网格划分,由于残余应力主要发生在钎缝连接处,因此对该部分的网格加密处理,其网格划分如图 9所示。

|

图 9 钎焊试样三维有限元网格 Fig.9 Three-dimension finite element model of brazed joint |

表 5所示是本研究石墨/BNi-2/不锈钢接头有限元模拟中使用到的材料参数值[25-26]。考虑到在钎焊过程中温度会随时间变化,且不锈钢和钎料的物理和力学性能参数是随温度变化的,且在钎焊升温时材料均处在一个自由状态的过程中,因此在模拟中只考虑钎焊的冷却过程。钎焊中使用的BNi-2钎料固、液相线在960~990 ℃,因此,钎焊温度在降至960 ℃前,材料是处于完全塑性状态,接头不会产生残余应力,材料在20~1 000 ℃的各参数值如表 5所示。

| 表 5 有限元数值模拟中BNi-2钎料和304不锈钢的物理和力学性能参数 Table 5 Physical and mechanical properties of BNi-2 filler and 304SS used in finite element numerical simulation |

因石墨与不锈钢的线膨胀系数相差过大,接头在冷却过程中两侧基体的变形不一致,导致接头产生较大的残余应力。对接头进行分析,因石墨是脆性材料,在断裂过程中发生的是脆性断裂,不产生形变,故运用第一强度理论进行残余应力分析;不锈钢是弹塑性材料,主要发生弹塑性变形,故运用第四强度理论分析材料的残余应力。接头是轴对称结构,因此,本文对轴向和径向的残余应力分布进行了详细分析。BNi-2钎料钎焊石墨与不锈钢接头的轴向应力σz和径向应力σy (σz和σy的正负值仅在应力方向上有所不同)的分布结果如图 10所示。

|

图 10 不同冷却工艺下石墨/BNi-2/不锈钢接头的σz和σy分布:(a)缓冷轴向应力大小及分布;(b)炉冷轴向应力大小及分布;(c)缓冷径向应力大小及分布;(d)炉冷径向应力大小及分布;(e)为图 10(a)和(b)中路径1的应力曲线;(f)为图 10(a)和(b)中路径2的应力曲线;(g)为图 10(c)和(d)中路径1的应力曲线;(h)为图 10(c)和(d)中路径2的应力曲线 Fig.10 σz and σy distributions of graphite/BNi-2/stainless steel joints under different cooling processes: (a) slow-cooling axial stress distribution; (b) furnace-cooling axial stress distribution; (c) slow-cooling radial stress distribution; (d) furnace-cooling radial stress distribution; (e) stress profile of path 1 in fig. 10 (a) and (b); (f) stress profile of path 2 in fig. 10 (a) and (b); (g) stress profile of path 1 in fig. 10 (c) and (d); (h) stress profile of path 2 in fig. 10 (c) and (d) |

图 10(a)、(b)分别是炉冷和缓冷工艺钎焊接头的轴向应力分布,可以看到,炉冷和缓冷两种冷却工艺得到的钎焊接头σz主要分布在不锈钢底端,最大值分别为464.16、292.59 MPa。图 10(e)为接头顶部不锈钢到石墨路径(路径1)的轴向应力分布曲线,可以看出,钎焊接头的σz分别在不锈钢与钎缝之间的界面处和钎缝与石墨之间的界面处达到峰值,因此,在这两个界面处均存在拉压应力的高应力过渡,是接头的易断裂处。炉冷的钎焊接头σz峰值为167.24/-155.80 MPa、105.18/-61.77 MPa,而缓冷的钎焊接头σz的峰值明显降低至约132.37/-107.61 MPa、63.57/-37.17 MPa,而后随着距离远离研究界面,应力值逐渐减小。图 10(c)、(d)分别是炉冷和缓冷工艺钎焊接头的σy分布,可以看到,炉冷和缓冷两种冷却工艺得到的钎焊接头σy同样主要分布在不锈钢底端,最大值分别为447.26、276.92 MPa。图 10(g)为接头顶部不锈钢到石墨(路径1)的径向应力分布,图中σy值基本为负值,钎焊接头的σy在不锈钢与钎缝之间的界面处达到峰值,炉冷的钎焊接头σy峰值为44.94/-393.55 MPa、缓冷的为-68.42 /-368.11 MPa。以上σz和σy值结果是偏大的,这是因为有限元分析中未考虑到接头长时间冷却过程中少许的应力释放,但其变化可以表明缓慢冷却的钎焊工艺可以降低接头的轴向和径向残余应力值。

接头顶部的应力较为复杂,距顶端5 mm处不锈钢管到石墨管(路径2)的σz和σy分布如图 10(f)、(h)所示,远离顶端后两种工艺的σz和σy受力皆呈阶梯式下降(在钎缝各交界处残余应力急剧下降),离顶端距离越远σz和σy越大,且最大值始终在不锈钢侧。虽然不锈钢侧的σz和σy值超过了不锈钢的屈服强度值,但由于不锈钢和钎料是塑性材料,会产生一定的塑性形变,可以缓解应力集中,所以接头最薄弱区域不在此处。

图 11是石墨侧的主应力分布图,可以看出,主应力主要分布在靠近钎料的石墨端,两种冷却方式产生的最大主应力分别达到了99.158、41.327 MPa;在钎缝区和不锈钢侧也产生了较小的应力集中,但钎料和不锈钢母材可以通过塑性流动缓解应力集中。因此,在靠近钎缝的石墨端是接头的最薄弱区,接头易在此处开裂,模拟结果同接头断裂结果一致。结合有限元数值模拟结果,与随炉冷却的钎焊工艺相比,缓慢冷却的钎焊工艺可以有效地缓解钎焊接头在冷却过程中产生的残余应力。

|

图 11 不同冷却工艺下接头石墨侧主应力分布图:(a)炉冷;(b)缓冷 Fig.11 Principal stress distribution diagram on graphite side: (a)cooling with furnace; (b)slow cooling rate |

1) 对石墨/BNi-2/不锈钢接头的显微结构分析表明,焊接接头致密无裂纹,在石墨侧形成反应层Cr7C3,钎缝中间部分由基体Ni(s, s)和中间的Ni3Si组成,不锈钢侧形成扩散层σ-FeCr。接头界面组成为:石墨/Cr7C3/Ni(s, s)+Ni3Si/σ -FeCr/不锈钢。

2) 强度测试结果表明,断裂发生在石墨/钎料反应层侧的石墨处,钎料与基体之间结合较好。经过缓冷工艺处理的接头剪切强度为28.38 MPa,比炉冷接头的剪切强度提高了22%,400 ℃高温剪切强度为18.67 MPa,比炉冷处理的接头提高了21%。

3) 有限元数值分析表明,接头的σz在不锈钢与钎缝之间的界面处和钎缝与石墨之间的界面处均存在拉压应力的高应力过渡,炉冷的钎焊接头σz峰值为167.24/-155.80 MPa、105.18/-61.77 MPa,缓冷的钎焊接头σz的峰值约132.37/-107.61 MPa、63.57/-37.17 MPa;接头的σy在不锈钢与钎缝之间的界面处达到峰值,炉冷的钎焊接头σy峰值为44.94/-393.55 MPa、缓冷的为-68.42/-368.11 MPa;在石墨侧炉冷和缓冷产生的最大主应力分别为99.158、41.327 MPa。可以看出,经缓冷工艺处理后的接头各界面处的σz、σy值和石墨侧主应力值明显降低,说明缓慢冷却的钎焊工艺能够有效地降低接头的残余应力。

| [1] |

WEI Y, NIU R, GUO H, et al. Microstructure and performance of graphite/copper joints by brazing with different interfacial structures[J]. Advanced Engineering Materials, 2022, 24(5): 2101161. DOI:10.1002/adem.202101161 |

| [2] |

周波, 蒋毅, 高忠峰. 高强石墨的钎焊连接研究[J]. 热加工工艺, 2018, 47(19): 43-47. ZHOU Bo, JIANG Yi, GAO Zhongfeng. Study on brazing of high strength graphite[J]. Hot Working Technology, 2018, 47(19): 43-47. DOI:10.14158/j.cnki.1001-3814.2018.19.010 |

| [3] |

CHOU T T, TUAN W H, NISHIKAWA H, et al. Brazing graphite to aluminum nitride for thermal dissipation purpose[J]. Advanced Engineering Materials, 2017, 19(7): 1600876. DOI:10.1002/adem.2016.00876 |

| [4] |

LI J F, DUNZIK-GOUGA M L, WANG J L. Recent advances in the treatment of irradiated graphite: A review[J]. Annals of Nuclear Energy, 2017, 110: 140-147. DOI:10.1016/j.anucene.2017.06.040 |

| [5] |

ZHOU X W, TANG Y P, LU Z M, et al. Nuclear graphite for high temperature gas-cooled reactors[J]. New Carbon Mater, 2017, 32(3): 193-204. DOI:10.1016/S1872-5805(17)60116-1 |

| [6] |

PAYLIUK A O, KOTLYAREVSKIY S G, BESPALA E V, et al. Experience of on-site disposal of production uranium-graphite nuclear reactor[J]. Journal of Environmental Radioactivity, 2018, 184-185. DOI:10.1016/j.jenvrad.2018.01.005 |

| [7] |

YAMADA Y, YANASE M, MIURA D, et al. Novel heat sink for power semiconductor module using high thermal conductivity graphite[J]. Microelectronics Reliability, 2016, 64: 484-488. DOI:10.1016/j.microrel.2016.07.029 |

| [8] |

SCHOENENBORN H, EBERT E, SIMON B, et al. Thermomechanical design of a heat exchanger for a recuperative aeroengine[J]. Engineering for Gas Turbines and Power, 2006, 128: 736-744. DOI:10.1115/1.1850510 |

| [9] |

ZHANG J, WANG T P, LIU C F, et al. Effect of brazing temperature on microstructure and mechanical properties of graphite/copper joints[J]. Materials Science and Engineering: A, 2014, 594: 26-31. DOI:10.1016/j.msea.2013.11.059 |

| [10] |

ZHANG L X, ZHANG B, SUN Z, et al. Preparation of the graphene nanosheets reinforced AgCuTi based composite for brazing graphite and Cu[J]. Journal of Alloys and Compounds, 2019, 782: 981-985. DOI:10.1016/j.jallcom.2018.11.407 |

| [11] |

MURAKAMI M, TATAMI A, TACHIBANA M. Fabrication of high quality and large area graphite thin films by pyrolysis and graphitization of polyimides[J]. Carbon, 2019, 145: 23-30. DOI:10.1016/j.carbon.2018.12.057 |

| [12] |

XUE H, LI T, GUO W, et al. Effect of graphite content on microstructure and properties of Al2O3 ceramic and 304 stainless steel brazed joints[J]. Materials Letters, 2022, 307: 131050. DOI:10.1016/j.matlet.2021.131050 |

| [13] |

CHEN Y K, ZHOU J P, ZHANG Y, et al. Single-pass laser brazing of TC4 alloy and 304 stainless steel with Cu interlayer and Cu-Zn filler metal[J]. Materials Letters, 2021, 291: 129357. DOI:10.1016/j.matlet.2021.129357 |

| [14] |

JANCZAK-RUSCH J, KAPTAY G, JEURGENS L P H. Interfacial design for joining technologies: An historical perspective[J]. Journal of Materials Engineering and Performance, 2014, 23: 1608-1613. DOI:10.1007/s11665-014-0928-5 |

| [15] |

魏平, 蔡颖军, 徐锐, 等. ZrB2-SiC/Inconel 600钎焊接头界面结构与反应机理[J]. 材料热处理学报, 2020, 41(2): 159-165. WEI Ping, CAI Yingjun, XU Rui, et al. Interface structure and reaction mechanism of ZrB2-SiC/Inconel 600 brazing joint[J]. Transactions of Materials and Heat Treatment, 2020, 41(2): 159-165. DOI:10.13289/j.issn.1009-6264.2019-0378 |

| [16] |

DENG J L, LI H, DENG M J, et al. Brazing of graphite and stainless steel with Ag-Cu-Ti filler: Effects of brazing process parameters on microstructure and mechanical properties[J]. Materials Today Communications, 2021, 28: 102544. DOI:10.1016/j.mtcomm.2021.102544 |

| [17] |

高维. 添加镍中间层的铜/不锈钢超声波焊接的研究[D]. 长春: 吉林大学, 2021. GAO Wei. Research on ultrasonic welding of Cu/SS with Ni interlayer[D]. Changchun: Jilin University, 2021. |

| [18] |

AZADEH K, GHAFFARINEJAD A, SEYEDSADJADI S A, et al. Glucose electro-oxidation on graphite electrode modified with nickel/chromium nanoparticles[J]. Electroanalysis, 2020, 32(2): 281-290. DOI:10.1002/elan.201900250 |

| [19] |

RAY A K, KAR A, KORI S A, et al. Graphite-to-304SS braze joining by active metal-brazing technique: Improvement of mechanical properties[J]. Journal of Materials Engineering and Performance, 2013, 22: 258-266. DOI:10.1007/s11665-012-0225-0 |

| [20] |

杨峰, 石端虎, 周新生, 等. BNi-2钎料真空钎焊0Cr18Ni9钢接头的显微组织及蠕变性能[J]. 金属热处理, 2017, 42(1): 104-108. YANG Feng, SHI Duanhu, ZHOU Xinsheng, et al. Microstructure and creep properties of 0Cr18Ni9 steel joint vacuum brazed by BNi-2 filler[J]. Heat Treatment of Metals, 2017, 42(1): 104-108. DOI:10.13251/j.issn.0254-6051.2017.01.024 |

| [21] |

LI S, DU D, ZHANG L, et al. Vacuum brazing of C/C composite and TiAl intermetallic alloy using BNi-2 brazing filler metal[J]. Materials, 2021, 14(8): 1844. DOI:10.3390/ma14081844 |

| [22] |

LI S N, DU D, ZHANG L, et al. Vacuum brazing of C/C composite and TiAl intermetallic alloy using BNi-2 brazing filler metal[J]. Materials, 2021, 14: 1844. DOI:10.3390/ma14081844 |

| [23] |

MIN M, MAO Y W, DENG Q R, et al. Vacuum brazing of Mo to 316L stainless steel using BNi-2 paste and Cu interlayer[J]. Vacuum, 2020, 175: 109282. DOI:10.1016/j.vacuum.2020.109282 |

| [24] |

PARK J W, MENDEZ P F, EAGAR T W. Strain energy distribution in ceramic-to-metal joints[J]. Acta Materialia, 2002, 50(5): 883-899. DOI:10.1016/S1359-6454(01)00352-4 |

| [25] |

WEIL K S, KOEPPEL B J. Comparative finite element analysis of the stress-strain states in three different bonded solid oxide fuel cell seal designs[J]. Journal of Power Sources, 2008, 180(1): 343-353. DOI:10.1016/j.jpowsour.2008.01.093 |

| [26] |

黄伯云, 李成功, 石力开. 中国材料工程大典第4卷[M]. 北京: 化工工业出版社, 2006. HUANG Boyun, LI Chenggong, SHI Likai. China material engineering grand ceremony[M]. Beijin: Chemical Industry Press, 2006. |

2024, Vol. 32

2024, Vol. 32