2. 河北石油职业技术大学 工业技术中心,河北 承德 067000

2. Hebei Petroleum University of Technology Industrial Technology Center, Chengde 067000, China

通常,工业生产中机械零部件需具有抵御外界磨损、高温、腐蚀等的重要功能,且零部件表面是直接接触外界各类介质的重要部位,研究发现大部分零部件常因表面失效而报废,因此改善零部件的表面性能具有重要意义[1]。由共价键、离子键及金属键混合而成的过渡族金属碳化钛(TiC),因硬度高(2 800HV以上)、熔点高(3 140 ℃)、摩擦系数低、化学稳定性优异及导热性好等,在机械加工、航天航空、装甲等领域作为耐磨涂层或复合材料增强体具有广阔的应用前景[2-3]。然而,随着高新技术的飞速发展,机械装备零部件的服役环境越来越复杂,对零部件的性能要求也越来越高。特别是随着国防建设、核能及空间技术的发展,对高速、高载及高应力零部件表面性能的要求愈来愈高,如超精密切削刀具、高速气动轴承及机械密封件等零部件。这些零部件表面因摩擦热使接触局部区域的温度超过500 ℃,甚至达到1 000 ℃的高温,因而迫切需要开发抗热冲击、抗氧化性及高温稳定的新型高性能陶瓷防护涂层。TiC作为一种非氧化物陶瓷,500 ℃时将发生氧化,在温度超过900 ℃后发生严重氧化,这直接影响了零部件的高温稳定性。另外,TiC的热膨胀系数较大(7.7×10-6/K),造成高温下因TiC涂层热膨胀变形而产生极大的热应力,使得某些领域,如精密加工、高端制造、航天航空等面临因热应力而导致剥落失效的难题,这进一步限制了单相TiC陶瓷及涂层的应用和发展[4-5]

要保证可靠的服役性能,关键在于提高TiC陶瓷的高温稳定性及抗氧化性能。添加高温稳定组元制备多相复合陶瓷材料成为改善TiC陶瓷及涂层高温稳定性的有效手段之一[6-8]。具有强共价键的碳化硅(SiC),因高温强度高、硬度高、抗氧化性优于其他碳化物(使用温度可达1 400 ℃以上)、热导率大,热膨胀系数小(4.7×10-6/K)等特性,表现出良好高温使用性能,成为高温防护的候选材料。另外,SiC陶瓷与TiC陶瓷具有良好的化学相容性和较低的热膨胀失配度(△α=3×10-6/K),这使得SiC成为提高TiC高温稳定性、抗氧化及抗热冲击性能的不二选择。有研究表明,将SiC与TiC复合可实现两种材料性能上的互补,得到综合性能更优的TiC-SiC复相陶瓷[9-11]。然而,目前人们主要采用热压烧结、热等静压、放电等离子烧结等制备TiC-SiC复合材料[10-11],这些烧结方法普遍存在耗时长、制备工艺复杂、难以获得形状复杂和大尺寸部件,且单一陶瓷材料难以胜任复杂服役条件,如高温、高应力同时又存在磨损的不足。相较而言,表面涂层技术,尤其是等离子喷涂,具有工艺简单、灵活、方便,零件无需重新设计及较低成本即可赋予零部件表面优异特殊性能的优点[12-13]。近年来,集等离子喷涂及自蔓延高温合成于一体的反应等离子喷涂,因组元间原位反应,避免了直接沉积时异质晶粒间界面的不匹配,可制备晶粒细小、稳定、紧密结合的高性能复合涂层而备受关注[14-15]。为此,本文拟借助石墨粉、钛粉及碳化硅粉间原位反应制备TiC-SiC复合涂层,并探究SiC含量对复合涂层组织结构及性能的影响规律。

1 实验本实验以不规则Ti粉(粒径为15~25 μm,纯度99.5%),不规则SiC粉(10~20 μm,纯度99.5%)及鳞片状石墨粉(粒径为2~5 μm,纯度99 %)为喷涂原始粉。由于原始粉的形状不规则、粒径细小、流动性较差,不能直接用于等离子喷涂,故需采用喷雾干燥法制备满足等离子喷涂流动性及粒径要求的Ti-C-SiC团聚复合粉。喷雾造粒流程为:1)将Ti粉和石墨粉按质量比6 ∶1混合,再分别添加5wt. %和20wt. %的SiC粉,随后依照粉∶去离子水∶阿拉伯树胶为2 ∶2 ∶1的比例混合,电极搅拌1.5 h得到料浆悬浊液;2)借助离心泵将料浆悬浊液送入高速雾化器中(LPG-50,常州),经干燥可得粒径40~75 μm的团聚复合粉。

喷涂基体材料为45#钢,尺寸为Φ15 mm×10 mm。为提高涂层与基体的结合强度,喷涂前对基体进行油污清洗及喷砂处理以获得洁净及粗糙的表面。在600~1 000 ℃,45#钢基体、TiC及SiC的热膨胀系数分别为14.7×10-6、7.7×10-6及4.7×10-6/K。为缓解涂层沉积时因基体与涂层热应力失配造成涂层剥落的问题,需在复合涂层制备前对基体表面预喷过渡层。为此,本实验以Ni/Al粉(粒径为50~100 μm,纯度为99.5%)为过渡层材料,其热膨胀系数为13.8×10-6/K,介于金属基体和TiC之间。采用等离子喷涂设备(GP-80,九江)制备厚度为80~100 μm的Ni/Al过渡层和280~350 μm的TiC-SiC复合涂层,喷涂参数如表 1所示,其中氩气和氢气分别作为主气离子气和辅助气。

| 表 1 等离子喷涂工艺参数 Table 1 Parameters of plasma spraying |

采用德国布鲁克公司生产的D8 FOUCUS型X射线衍射仪对粉和涂层进行物相分析,以Cu Kα (λ=0.154 2 nm)为射线源,工作电压和电流分别为40 kV和35 mA,测量衍射角2θ范围为10°~90°,扫描步长和扫描速度分别为0.02°和6(°)/min。采用日立公司生产的S-4800型扫描电子显微镜观察粉末及涂层形貌,加速电压为15 kV。采用日本岛津生产的HMV-2T型显微硬度计测定涂层的显微硬度,加载载荷和时间分别为200 g和15 s。采用天津中环生产的马弗炉测定涂层的热冲击性能及氧化性能。首先分别将涂层放入900、1 000及1 100 ℃电阻炉中,保温10 min后取出立即淬入水中,记录涂层宏观形貌变化及首次出现裂纹的次数,循环反复直到涂层剥落面积达到原始面积的1/3以上,记录对应的循环次数。为避免偶然因素造成的数据误差,同一温度至少测试2个试样。另外, 抛光试样放入1 000 ℃电阻炉中进行静态氧化,每10 min取出自然冷却后用电子天平(精度为0.000 1 g)称量质量,记录并绘制质量变化曲线。

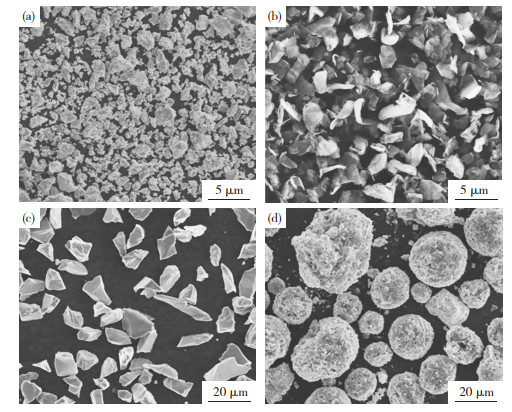

2 结果与讨论 2.1 复合粉及复合涂层的组织结构分析图 1为原始粉及喷雾造粒后团聚复合粉的形貌。

|

图 1 原始粉及团聚粉扫描照片:(a) Ti粉;(b) C粉;(c) SiC粉;(d)团聚复合粉 Fig.1 SEM photographs of raw powders and agglomerated powders: (a) Ti powder; (b) C powder; (c) SiC powder; (d) agglomerated composite powder |

由图 1(a)~(c)可见,原始Ti粉、石墨粉及SiC粉的粒度较小,形状不规则。另外,由于SiC无固定熔点,高温下易升华,若直接以SiC为喷涂喂料,难以制备SiC涂层。喷雾造粒过程中,高速离心作用下高比表面积的石墨粉可包覆Ti粉和SiC粉形成流动性好的球形团聚粉,这不仅一定程度上降低了高温等离子焰流中SiC的分解,而且团聚粉粒径为40~75 μm (图 1(d)),可直接用于等离子喷涂。

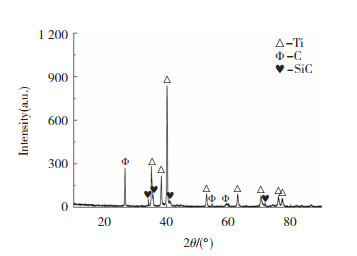

图 2为喷雾造粒制备Ti-C-5wt. % SiC复合粉的XRD谱图。由图 2可见,团聚复合粉主要由Ti、C及SiC的衍射峰组成,未检测到其他杂质相,这表明在喷雾造粒过程中,只发生了原始粉的团聚,并未发生物相改变及其他杂质引入。

|

图 2 Ti-C-5wt. %SiC团聚复合粉的XRD谱图 Fig.2 XRD pattern of agglomerated Ti-C-5wt. % SiC composite powder |

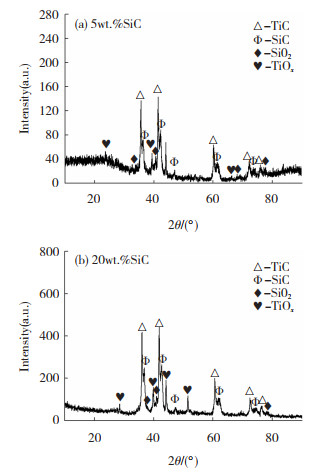

图 3为采用Ti-C-5wt. % SiC及Ti-C-20wt. % SiC复合粉等离子喷涂涂层的XRD谱图。从图 3可见,两种涂层均以TiC、SiC、SiO2及TiOx为主相,且随团聚复合粉中SiC含量的增加,沉积涂层中被保留的SiC含量也随之增加。这是由于喷雾造粒后大部分SiC被石墨或Ti包覆,避免了高温等离子焰流的接触,起到减缓SiC分解速度和效率的作用,进而使复合涂层中SiC含量提高。其次,相关文献表明,石墨与Ti反应的绝热燃烧温度可达3 500 K[16],高于发生自蔓延反应的临界温度1 800 K[17],且热力学计算表明,1 500~3 500 K间Ti与C反应生成TiC吉布斯自由能为负值[18-19]。事实上,团聚复合粉经送粉气送入等离子焰流后,颗粒表面温度可达2 800 K上[20],满足Ti、C自蔓延反应的临界温度,即等离子喷涂过程中Ti粉与石墨粉可自发发生反应并合成TiC。SiO2及TiOx的形成是由于喷涂过程在大气环境进行,不可避免地发生SiC分解产物Si、C与O2反应形成SiO2及CO/CO2(以气体释放),Ti与O2反应形成钛的氧化物。另外,由图 3可见,随着团聚粉中SiC含量的增加,沉积涂层中氧化物的含量也随之增加。这是由于喷雾造粒制备的团聚复合粉中各原始粉末间表现机械咬合和胶粘结,等离子喷涂过程中阿拉伯树胶发生分解(400 ℃以上),使得部分SiC及Ti粉暴露出来,增加了与O2接触的机会和面积,从而形成了更多的氧化物相。

|

图 3 不同SiC含量制备TiC-SiC复合涂层的XRD谱图 Fig.3 XRD pattern of TiC-SiC composite coatings with different SiC content |

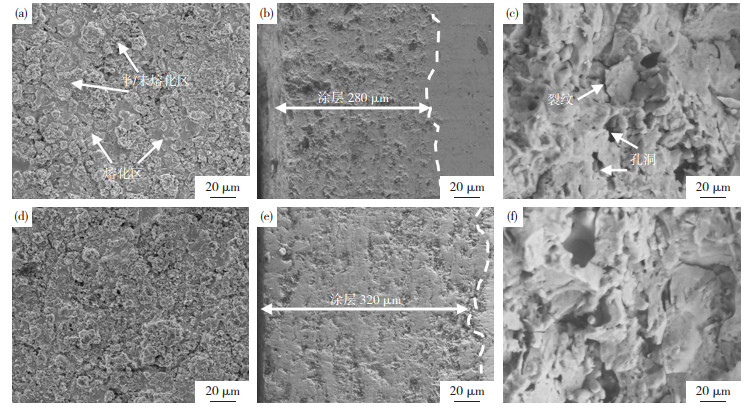

图 4为Ti-C-5wt. % SiC及Ti-C-20wt. % SiC复合粉喷涂涂层的未磨表面、截面及断口形貌。

|

图 4 两种TiC-SiC复合涂层的表面、截面和断口SEM照片 Fig.4 SEM photographs of surface, cross section and fracture for two types of TiC-SiC composite coatings: (a)~(c) 5wt. % SiC; (d)~(f) 20wt. % SiC |

由图 4(a)和(d)可见,沉积涂层未磨表面凹凸不平,呈熔滴堆积结构,由完全熔化、部分熔化及未熔化颗粒组成。这是由于喷涂过程中经送粉气送入等离子焰流的团聚粉,在高速气流作用下部分颗粒远离焰流中心,造成颗粒加热、熔化不充分,得到半熔或未熔颗粒。焰流中心颗粒被充分加热及熔化,得到完全熔融颗粒。当这些不同熔融状态颗粒撞击到基体表面后,由于冷却速度极快,颗粒铺展变形程度不同,从而形成凹凸不平的涂层表面。与图 4(d)相比,添加5wt. % SiC的涂层表面相对光滑,这是由于熔滴中未熔SiC含量相对较少,熔融颗粒铺展变形相对充分,使得表面平整。由涂层截面形貌可见(图 4(b)和(e)),喷涂涂层具有典型层状结构,存在裂纹、孔隙、空洞等显微缺陷。此外,由于等离子喷涂过程是在大气环境进行,来不及释放的空气将以孔洞的形式被保留在涂层中(图 4(c)和(f))。通过Image Pro孔隙率测定软件可得,两种涂层的孔隙率分别为7.78% ±0.62%(Ti-C-5wt. % SiC)和8.53%±0.81%(Ti-C-20wt. % SiC)。整体而言,采用Ti-C-5wt. % SiC复合粉制备涂层的孔隙尺寸和数量相对较小,这是飞行粒子充分熔融、铺展并堆积的结果。

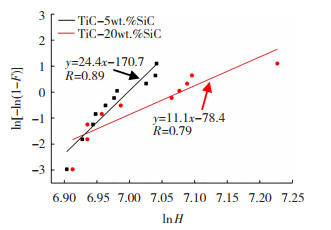

2.3 涂层力学性能的测定由于等离子喷涂涂层具有裂纹、孔洞等缺陷随机分布的结构特点,因此涂层显微硬度的分布具有随机性。通过对涂层10个不同位置显微硬度的Weibull分布及Weibull概率累计密度函数,评估涂层显微硬度的分散性,公式为[21-22]

| $ \ln \left[\ln \frac{1}{1-F(H)}\right]=\beta \ln H-\ln \eta $ |

式中:F(H)为显微硬度值的累积密度函数;H为显微硬度值;β为分散系数;η为拟合直线在x轴上的截距。

Weibull分布图形以lnH~ln[-ln(1-F)]为坐标点,通过y=kx+b拟合直线对显微硬度进行线性回归,其中,斜率k和直线在x轴上截距分别对应参数β和lnη的值。在样本小于50个时,第i个测试值的累计密度函数Fi表示为Fi=(i-0.5)/n。

图 5为Ti-C-5wt. % SiC及Ti-C-20wt. % SiC制备涂层的硬度Weibull分布图。通常,β值越大,涂层硬度分散性越低,性能越稳定,反之稳定性低。

|

图 5 TiC-SiC复合涂层的显微硬度Weibull分布曲线 Fig.5 Weibull distribution curves of micro-hardness for TiC-SiC composite coatings |

表 2为两种TiC-SiC复合涂层维氏显微硬度的Weibull分布结果。由图 5和表 2可见,两种涂层的β值分别为24.4(5wt. %)和11.1(20wt. %),表明采用Ti-C-5% SiC复合粉制备复合涂层的硬度分散性更小,即涂层具有较均匀的组织结构,这与图 4形貌观察结果吻合。

通过计算10个位置平均显微硬度发现,采用Ti-C-5% SiC复合粉喷涂涂层的平均显微硬度为1 070.8HV0.2,以Ti-C-20% SiC复合粉喷涂涂层的平均显微硬度为1 127HV0.2,即随团聚粉中SiC含量的增加,沉积涂层的平均显微硬度略有提高,这是涂层中保留SiC含量增加的结果。另外,由表 2可见,两种复合涂层显微硬度的Weibull分布参数R分别为0.89(5wt. %)和0.79(20wt. %)。通常,R值越大,代表显微硬度的可检验性和可信度越高。总体而言,两种涂层的R值在0.8~0.9,满足Weibull分布的测定要求,其中Ti-C-5wt. % SiC制备涂层的R值高,表明其具有更均匀的结构和低硬度分散性。

| 表 2 复合涂层显微硬度的统计结果 Table 2 Calculated results of micro-hardness for composite coatings |

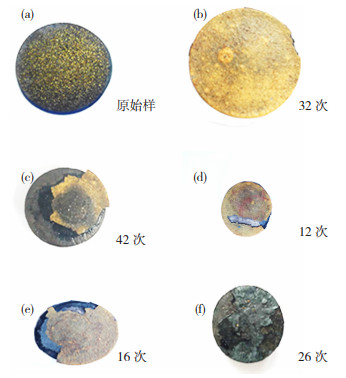

图 6为两种TiC-SiC复合涂层900 ℃水淬循环后形貌。由图 6(b)可见,当循环次数为32次时,涂层试样边缘开始出现小面积剥落。随循环次数增加,边缘剥落面积增加,循环次数增加到42次时(图 6(c)),剥落面积达涂层面积的1/3以上,热冲击结束。由此可见,Ti-C-5wt. % SiC复合粉制备的涂层与基体结合相对较好,无明显鼓起和剥落台阶,以边缘剥落失效为主。这是由于冷热循环过程中,涂层边缘TiC相优先被氧化为氧化物,且高温下变形导致微裂纹形成并扩展,使得热应力释放,从而有效防止了涂层的鼓起和剥落。由图 6(d)~(f)可见,Ti-C-20wt. % SiC复合粉制备涂层起始剥落的次数为12次,当冷热循环次数增加到第16次时,涂层边缘出现大面积剥落,到26次时整个涂层发生剥落失效。

|

图 6 Ti-C-xSiC复合粉喷涂涂层900 ℃冷热循环不同次数的宏观形貌 Fig.6 Macro morphologies of composite coatings sprayed with Ti-C-xSiC composite powders after different thermocycling times at 900℃: (a) x=0wt. % SiC; (b)~(c) x=5wt. % SiC; (d)~(f) x=20wt. % SiC |

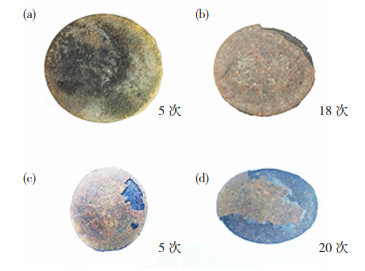

图 7为Ti-C-5wt. % SiC及Ti-C-20wt. % SiC复合粉喷涂涂层1 000 ℃冷热循环后的宏观形貌。

|

图 7 Ti-C-xSiC复合粉喷涂涂层1 000 ℃冷热循环不同次数的宏观形貌 Fig.7 Macro morphologies of composite coatings sprayed with Ti-C-xSiC composite powders after different thermocycling times at 1 000 ℃: (a)~(b)Ti-C-5wt. % SiC; (c)~(d) Ti-C-20wt. % SiC |

由图 7(a)~(b)可见,冷热循环5次后,复合涂层的边缘出现局部翘曲,但无明显片状剥落,心部涂层出现小面积剥落,并形成少量微裂纹。当冷热循环到18次时,涂层边缘小面积剥落,翘曲区增加,心部涂层部分剥落,但基体未露出。由图 7(c)~(d)可见:当冷热循环5次后,Ti-C-20wt. % SiC制备的涂层边缘小片剥落;次数增加到20次时,涂层边缘大面积剥落,基体上剩余极少部分涂层,冷热循环结束。其原因是1 000 ℃冷热循环过程中大量TiC被氧化并形成裂纹,热冲击作用下裂纹扩展贯通成网络,进而造成涂层大面积剥落[23]。

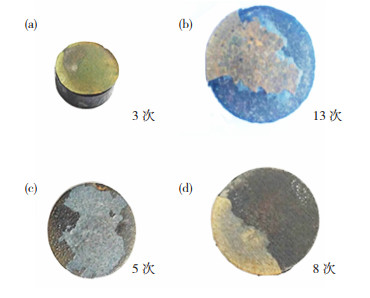

图 8为Ti-C-5wt. % SiC及Ti-C-20wt. % SiC复合粉喷涂涂层1 100 ℃冷热循环后的宏观形貌。

|

图 8 Ti-C-xSiC复合粉喷涂涂层1 100 ℃冷热循环不同次数的宏观形貌 Fig.8 Macro morphologies of composite coatings sprayed with Ti-C-xSiC composite powders after different thermocycling times at 1 100 ℃: (a)~(b) Ti-C-5wt. % SiC; (c)~(d) Ti-C-20wt. % SiC |

由图 8(a)可见,当冷热循环次数为3次时,涂层边缘出现明显翘曲,但无明显剥落。这归因于1 100 ℃热冲击过程中,基体优先被氧化。随冷热循环的进行,涂层与基体间粘结失效,在热冲击作用下涂层剥落。当热冲击次数增加到13次时(图 8(b)),涂层翘曲失效剥落,热冲击循环结束。由图 8(c)~(d)可见,Ti-C-20wt. % SiC制备涂层在冷热循环5次后,涂层大面积剥落,循环8次后只剩余极少涂层,冷热循环结束。对比两种复合涂层900、1 000及1 100 ℃的冷热循环结果可知,随温度升高,涂层抗热冲击性能下降。这是由于SiC和TiC密度分别为3.22和4.93 g/cm3,氧化形成SiO2及TiO2的密度分别为2.22~2.66 g/cm3及3.8~4.1 g/cm3,即随着温度的升高,涂层中形成大量低密度氧化物,使得涂层体积膨胀,萌生大量微裂纹,在冷热循环应力作用下扩展成网络,使得涂层大面积剥落。整体而言,以Ti-C-5wt. % SiC复合粉制备的涂层具有更为优异的热冲击性,这归因于涂层相对致密的显微结构及存在良好热稳定和低膨胀系数的SiC相,提高了TiC陶瓷的热稳定性。另外,TiC兼具金属键、共价键及离子键,与自熔性合金Ni/Al过渡层及共价键SiC均具有较强亲和力,提高涂层结合强度,利于提高TiC-SiC涂层的热冲击性能[23]。

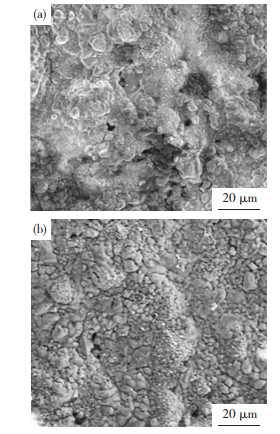

图 9为Ti-C-5wt. % SiC复合粉喷涂涂层未磨表面900和1 000 ℃氧化后的形貌。

|

图 9 Ti-C-5wt. %SiC粉制备涂层900 ℃(a)及1 000 ℃(b)氧化后表面SEM照片 Fig.9 Oxidized surface SEM photographs of coating fabricated with Ti-C-5wt. % SiC powder after 900 ℃ (a) and 1 000 ℃ (b) |

由图 9可见,与未氧化涂层相比(图 4(a)),氧化后涂层表面更为平整、致密,但出现明显气孔。这是由于高温下氧化产物TiO2和SiO2作为一种高温下稳定氧化物和填隙剂,提高了复合涂层的致密度,而氧化形成的CO2气体被释放,使涂层中留下孔洞。此外,氧化后的涂层表面为细小、紧密排列的颗粒状,无异常长大颗粒。这归因于高温下面心立方TiC晶粒可沿各个方向长大,可极大地缓解涂层局部内应力集中,进而提高涂层的热冲击性能。由于TiB2为六方晶体结构,高温下晶粒沿某一方向异常长大,易造成内应力局部聚集,进而易导致涂层剥落。因此,TiC-SiC复合涂层的热冲击性能比TiB2-SiC复合涂层的好[23]。随着氧化温度的升高,涂层晶粒间形成明显界面和微裂纹,这也解释了温度升高,复合涂层抗热冲击性能下降的原因,即高温氧化造成裂纹萌生,并在冷热循环热冲击力作用下使得裂纹贯穿,进而造成涂层大面积剥落。

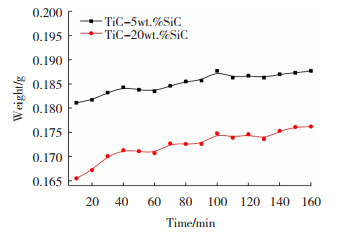

图 10为两种TiC-SiC复合涂层1 000 ℃氧化过程的质量变化曲线。由图 10可见,两种复合涂层的质量均先增加后趋于平缓,其中Ti-C-5wt. % SiC涂层质量由0.181 1 g增加到0.187 7 g,质量增幅3.64%,Ti-C-20wt. % SiC质量由0.165 5 g增加到0.176 2 g,质量增幅6.47%。这是由于团聚复合粉中SiC含量增加及沉积涂层中孔隙率增加,造成高温下更多SiC和TiC与氧气反应形成TiO2及SiO2,使得氧化过程质量增加。相较Ti-C-20wt. % SiC涂层,Ti-C-5wt. % SiC涂层在氧化过程中质量变化更为平缓,这与其显微结构相对致密导致氧气进入涂层相对缓慢的结果吻合。这也解释了Ti-C-20wt. % SiC复合涂层在冷热循环过程中,由于快速氧化造成体积膨胀而严重翘曲并剥落的结果。

|

图 10 两种TiC-SiC复合涂层氧化过程质量变化曲线 Fig.10 Mass changing curves of two TiC-SiC composite coating during oxidation processing |

1) 通过喷涂干燥重构Ti-C-SiC复合粉,可有效缓解SiC分解,借助等离子喷涂原位合成可制备TiC-SiC复合涂层,且随SiC含量增加,涂层中SiC相含量随之增加。

2) 通过复合涂层显微硬度测定及Weibull分布发现,尽管Ti-C-5wt. % SiC制备的复合涂层平均显微硬度略低于Ti-C-20wt. % SiC沉积的复合涂层,但Ti-C-5wt. % SiC制备的复合涂层的硬度分散系数β和相关系数较大,表明添加5wt. % SiC制备的复合涂层的性能和结构稳定性比添加20wt. % SiC制备的复合涂层好。

3) 在同等条件下,采用Ti-C-5wt. % SiC复合粉制备涂层的抗热冲击性能和抗氧化性能均优于Ti-C-20wt. % SiC复合粉制备的涂层,其原因在于Ti-C-5wt. % SiC复合粉制备涂层较致密的显微结构及存在一定量热稳定优异和耐高温的SiC相。

| [1] |

鞠鹏飞, 张达威, 吉利, 等. 苛刻环境下材料表面防护技术的研究进展[J]. 中国表面工程, 2019, 32(4): 1-16. JU Pengfei, ZHANG Dawei, JI Li, et al. Progress in research of surface protection technology of materials in harsh environment[J]. China Surface Engineering, 2019, 32(4): 1-16. DOI:10.11933/j.issn.1007-9289.20190212001 |

| [2] |

MAGNUS C, MOSTAED A, RAINFORTH W M. Wear induced ripplocation during dry sliding wear of TiC-based composite[J]. Wear, 2020, 444-445: 1-14. DOI:10.1016/j.wear.2019.203121 |

| [3] |

田方, 胡途, 张利波, 等. TiC的制备方法及应用研究进展[J]. 功能材料, 2022, 53(10): 10046-10053. TIAN Fang, HU Tu, ZHANG Libo, et al. Research progress on the preparation method and application of TiC[J]. Journal of Functional Materials, 2022, 53(10): 10046-10053. DOI:10.3969/j.issn.1001-9731.2022.10.007 |

| [4] |

GURIA J F, BANSAL A, KUMAR V, et al. Effect of co-addition of SiC and WC on the densification behaviour and microstructural evolution of TiC-based composites[J]. Ceramics International, 2022, 48(9): 12675-12691. DOI:10.1016/j.ceramint.2022.01.137 |

| [5] |

于鹤龙, 魏敏, 张梦清, 等. 感应熔覆原位合成TiC/Ti复合涂层的显微组织演变规律[J]. 中国有色金属学报, 2019, 29(11): 2524-2532. YU Helong, WEI Min, ZHANG Mengqing, et al. Microstructure evolution mechanism of in-situ TiC/Ti composite coating by induction cladding[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(11): 2524-2532. DOI:10.19476/j.ysxb.1004.0609.2019.11.09 |

| [6] |

MA Yuduo, LI Wei, GUO Mingyan, et al. TiC-TiSi2-Al2O3 composite coatings prepared by spray drying, heat treatment and plasma spraying[J]. Journal of Alloys and Compounds, 2021, 857: 158221. DOI:10.1016/j.jallcom.2020.158221 |

| [7] |

马玉夺, 杨勇, 王磊, 等. 等离子喷涂碳化钛-硅化钛涂层的组织结构与性能[J]. 材料研究与应用, 2022, 16(1): 136-141. MA Yuduo, YANG Yong, WANG Lei, et al. Microstructure and properties of plasma sprayed titanium carbide-titanium silicide coatings[J]. Materials Research and Application, 2022, 16(1): 136-141. |

| [8] |

YAN Yangxian, ZOU Jinming, ZHANG Xuehui, et al. Investigation on microstructure and properties of TiC0.5-Al2O3/Cu composites fabricated by a novel in-situ reactive synthesis[J]. Ceramics International, 2021, 47: 18858-18865. DOI:10.1016/j.ceramint.2021.03.225 |

| [9] |

洪旭潮, 刘允中, 黄斌. 激光选区熔化成形TiC/SiC协同增强铝基复合材料的组织性能与强化机制[J]. 中国有色金属学报, 2021, 31(9): 2436-2446. HONG Xuchao, LIU Yunzhong, HUANG Bin. Microstructures, properties and strengthening mechanism of TiC/SiC synergistically reinforced aluminum matrix composites by selective laser melting[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(9): 2436-2446. DOI:10.11817/j.ysxb.1004.0609.2021-40061 |

| [10] |

刘小红, 王艳凤, 曹永娣, 等. 放电等离子烧结法制备TiC/SiC复合增强材料的研究[J]. 钢铁钒钛, 2021, 42(6): 153-157. LIU Xiaohong, WANG Yanfeng, CAO Yongdi, et al. Study on TiC/SiC reinforcement material by spark plasma sintering[J]. Iron Steel Vanadium Titanium, 2021, 42(6): 153-157. DOI:10.7513/j.issn.1004-7638.2021.06.022 |

| [11] |

韩凌锋, 赵义亮, 张翠萍, 等. TiC含量对无压液相烧结SiC-TiC陶瓷复合材料结构和性能的影响[J]. 机械工程材料, 2022, 46(10): 34-38. HAN Lingfeng, ZHAO Yiliang, ZHANG Cuiping, et al. Effect of TiC contents on structure and properties of SiC-TiC ceramic composites by pressureless liquid phase sintering[J]. Materials for Mechanical Engineering, 2022, 46(10): 34-38. DOI:10.11973/jxgccl202210006 |

| [12] |

韩冰源, 徐文文, 朱胜, 等. 面向等离子喷涂涂层质量调控的工艺优化方法研究现状[J]. 材料导报, 2021, 35(21): 21105-21112. HAN Bingyuan, XU Wenwen, ZHU Sheng, et al. Research on multi-factor parameter optimization methods for quality control of plasma spraying coatings: A review[J]. Materials Reports, 2021, 35(21): 21105-21112. DOI:10.11896/cldb.20080144 |

| [13] |

周雳, 邢志国, 王海斗, 等. 等离子喷涂金属/陶瓷梯度热障涂层研究进展[J]. 表面技术, 2020, 49(1): 122-131. ZHOU Li, XING Zhiguo, WANG Haidou, et al. Research progress of metal/ceramic gradient thermal barrier coatings by plasma spraying[J]. Surface Technology, 2020, 49(1): 122-131. DOI:10.16490/j.cnki.issn.1001-13660.2020.01.015 |

| [14] |

QIN Yanfang, HE Zhihua, ZHAO Hongjian, et al. Study on the crystallization behaviors and mechanical properties of reactive plasma sprayed TiCN coatings[J]. Ceramics International, 2022, 48: 30490-30498. DOI:10.1016/j.ceramint.2022.06.329 |

| [15] |

黄清华, 刘明, 陈爽, 等. 反应等离子喷涂技术研究现状[J]. 材料导报, 2023, 37(20): 2203046. HUANG Qinghua, LIU Ming, CHEN Shuang, et al. Research status of reactive plasma spraying technology[J]. Materials Reports, 2023, 37(20): 22030146. DOI:10.11896/cldb.22030146 |

| [16] |

梁英教, 车荫昌, 刘晓霞. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993.

|

| [17] |

汪兵, 任伟. 自蔓延高温合成(SHS)技术发展和应用[J]. 中国表面工程, 2000, 4: 1-5. WANG Bing, REN Wei. The Development and Application of the self propagating high-temperature synthesis[J]. China Surface Engineering, 2000, 4: 1-5. |

| [18] |

石晨晓, 刘元富, 李勇, 等. 等离子熔化沉积TiC增强Inconel 718基原位自生复合材料显微组织及高温耐磨性[J]. 稀有金属材料与工程, 2019, 48(5): 1497-1504. SHI Chenxiao, LIU Yuanfu, LI Yong, et al. Microstructure and high temperature wear resistance of TiC/Inconel 718 composites in-situ synthesized by plasma melting deposition technique[J]. Rare Metal Materials and Engineering, 2019, 48(5): 1497-1504. |

| [19] |

YANG Fang, QIN Qian, SHI Tao, et al. In-situ synthesis of TiC-Al2O3 coating on copper surface[J]. Surface and Coatings Technology, 2019, 373: 65-74. DOI:10.1016/j.surfcoat.2019.05.064 |

| [20] |

李长青, 马世宁, 叶雄林. 喷雾造粒纳米结构喂料等离子喷涂过程温度特性[J]. 金属热处理, 2011, 36(10): 45-47. LI Changqing, MA Shining, YE Xionglin. Temperature characteristic of spraying-dry nanostructured feedstock during plasma spraying process[J]. Heat Treat Met, 2011, 36(10): 45-47. DOI:10.13251/j.issn.0254-6051.2011.10.014 |

| [21] |

HE Zhihua, QIN Yanfang, ZHAO Hongjian, et al. Effect of heat-treatment of Ti/graphite powders on the microstructure and mechanical properties of reactive plasma sprayed TiCN coatings[J]. Diamond & Related Materials, 2022, 129: 10930. DOI:10.1016/j.diamond.2022.109301 |

| [22] |

毕恩兵, 孙宏飞, 王灿明, 等. 纳米陶瓷等离子喷涂层硬度的Weibull分布及与涂层组构的对应特性[J]. 材料保护, 2012, 45(5): 24-27, 86. BI Enbing, SUN Hongfei, WANG Canming, et al. Weibull distribution of microhardness of plasma sprayed nanostructured ceramic coating and relation between phase composition and microhardness[J]. Journal of Materials Protection, 2012, 45(5): 24-27, 86. DOI:10.16577/j.cnki.42-1215/tb.2012.05.021 |

| [23] |

秦艳芳, 张馨, 刘校龙, 等. 等离子喷涂TiB2-SC复合涂层及其热稳定性研究[J]. 苏州科技大学学报(自然科学版), 2021, 38(2): 31-37, 86. QIN Yanfang, ZHANG Xin, LIU Xiaolong, et al. The plasma sprayed TiB2-SiC composite coating and its thermal stability[J]. Journal of Suzhou University of Science and Technology (Natural Science Edition), 2021, 38(2): 31-37, 86. DOI:10.12084/j.issn.2096-3289.2021.02.005 |

2024, Vol. 32

2024, Vol. 32