2. 中南大学 轻合金研究院,长沙 410083

2. Research Institute of Light Alloy, Central South University, Changsha 410083, China

运载火箭贮箱过渡环用2219铝合金大型铸锭中,网状残余结晶相(RRCPs)偏聚严重,是造成环件力学性能偏低、各向异性突出的主要因素[1-3]。因此,破碎细化残余结晶相,消除网状粗大组织,改善结晶相分布均匀性对提升过渡环综合力学性能具有重要意义。针对合金中残余结晶相破碎和消减问题,近年来业内人士开展了大量相关研究[4-6]。姚杰等[7]研究了挤压铸造对Mg-6Zn-1.4Y-0.6Zr(ZW61)合金的凝固组织及性能变化的影响,结果表明,逐渐增加凝固压强(0~800 MPa),合金中第二相的体积分数fsp不断减小。Maghsoudi等[8]研究了往复挤压大塑性变形及后续时效对Mg-Al-Zn合金中γ-Mg17Al12第二相的影响,研究表明,低温变形时第二相大量破碎,高温变形时大量第二相溶于了基体。李春明等[9]采用480 ℃ × 24 h的均匀化处理方法,显著溶解了Al-Cu-Mg合金中的非平衡相。尹晓明等[10]的研究结果表明,高压扭转变形处理能够促进第二相粒子的破碎并弥散分布。Dong等[11]采用超低温压缩工艺,显著破碎了Al-Cu-Mn合金中的粗大第二相粒子,提升了合金的力学性能。然而,上述方法存在消减能力有限、对坯料初始形状和尺寸要求高、工艺复杂等特点,故相关技术的发展受到一定限制。现有研究显示,多向锻造是目前最有效、最廉价的大塑性变形工艺,能够有效破碎和细化铝合金中的粗大残余结晶相,因此吸引了大量学者的关注[12-14]。Němec等[15]研究了多向锻造工艺对Mg-12Zn合金中金属间化合物的影响,研究表明,Mg21Zn25粒子在大塑性变形过程中会发生破碎、长大、相变和溶解等物理变化。Kim等[16]采用多向锻造工艺细化了Mg-9Al-1Zn合金的第二相粒子,合金的屈服强度达400 MPa以上。Cai等[17]研究了多向锻造工艺对AZ31B镁合金力学性能的影响,揭示了其力学性能提升的机理。Alemdag等[18]利用多向锻造工艺,显著细化了Al-Si合金中的第二相粒子,提升了合金的力学性能并降低了其硬度。然而,现有的研究主要集中在镁合金、钢及其他型号铝合金等[19-20],对2219铝合金残余结晶相消减方面的研究还较少,现有的少量研究也仅关注多向锻造工艺对结晶相的最终细化状态和消减效果的影响,对单次压缩变形过程中RRCPs的破碎行为的研究较少,尤其是中低温压缩变形时2219合金RRCPs的细化行为和破碎机理尚未探明。多向锻造由多次单向压缩工序组成,通过单向压缩变形实验研究,在很大程度上能够反映铝合金残余结晶相在多向锻造过程中的细化行为。因此,为了节约成本,本文开展了高温(510和530 ℃)和中低温(240 ℃)单向压缩实验,研究不同相对压缩量对2219铝合金RRCPs破碎效果的影响,探究RRCPs的细化行为和机理,以期为获得合理的2219合金多向锻造工艺参数提供参考和依据。

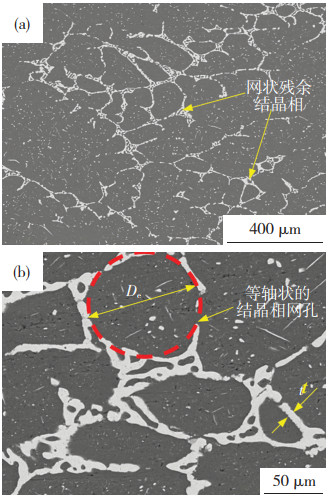

1 实验 1.1 实验材料实验采用的材料为2219铝合金铸锭,除铝元素外,其化学成为如表 1所示。坯料从直径为1.38 m的大型铸锭上切取。为便于对试样标记方向(周向、轴向、径向),因此选择长方体试样,试样初始尺寸约为:12 mm(长)× 10 mm(宽)× 20 mm(高),初始微观组织形貌如图 1所示。RRCPs是2219铝合金大型铸锭中第二相的主要存在形式(图 1(a))。从图 1(b)可以看出,结晶相的网状或环状结构较显著,连续性较强,环状结晶相的壁厚(t)约8~25 μm,网孔的等效直径(De)约40~200 μm。

| 表 1 2219铝合金化学成分(质量分数/%) Table 1 Chemical composition of 2219 aluminum alloy (wt. %) |

|

图 1 初始坯料中网状残余结晶相的低倍(a)及高倍(b)SEM形貌 Fig.1 SEM morphologies of RRCPs in initial ingot: (a) low-magnification; (b) high-magnification |

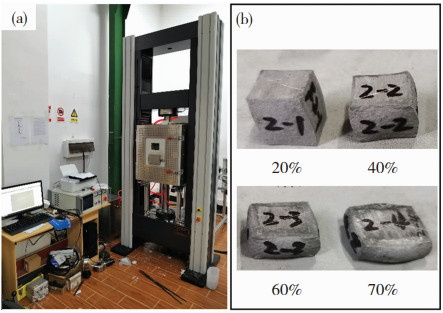

本研究借助单向压缩实验,研究压缩变形工艺对网状残余结晶相的破碎细化行为。2219铝合金大型铸锭多向锻造通常在开式液压机上进行,单向压缩实验在常规压力设备上开展即可满足参数精度要求。因此,压缩实验在中南大学高性能复杂制造国家重点实验室的WDGW-450型高低温拉伸试验机上开展,如图 2(a)所示。压缩前,在试样上、下两端面涂抹耐热润滑剂,以便于试样上、下两端的金属自由变形,并防止试样与压机粘接。实验过程中,当试样加热到预期变形温度(T)后(240、510或530 ℃),保温5 min,然后再进行压缩变形,压缩速度为7.9 mm/min;沿试样的高度方向压缩,采用相对压缩量(Δh)分别为20%、40%、60%和70%,压缩变形结束后立即水淬,压缩后的部分试样如图 2(b)所示。

|

图 2 单向压缩实验:(a) 压缩过程;(b) 压缩后的试样 Fig.2 Unidirectional compression test: (a) compression process; (b) compressed specimen |

残余结晶相的形貌在TESCAN MIRA3 LMU型扫描电镜上观察(SEM)。残余结晶相观察试样的制备过程如下:采用线切割将压缩后的试样沿压缩方向从中间切开,在压缩后的试样的中心区域切取观察试样。不同Δh值条件下获得的试样的截面积大小不同,因此当Δh值分别为20%、40%、60%和70%时,相应观察试样的尺寸(长×宽)分别为8 mm×8 mm、8 mm×6 mm、10 mm×5 mm和10 mm×4 mm,4种观察试样的厚度均为2 mm;分别采用180-Cw、600-Cw、1000-Cw和2000-Cw普通砂纸在MP-2B型磨样机上将切取的试样抛光,而后用酒精清洗干净,即可进行SEM测试;SEM观察时,选取观察试样的中心区域进行观察和分析。结晶相的尺寸、间距等通过Image-Pro Plus 6.0软件统计和计算。

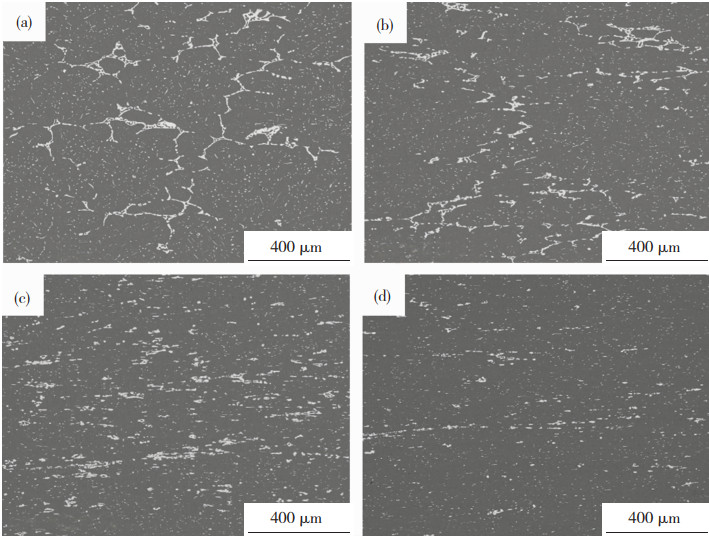

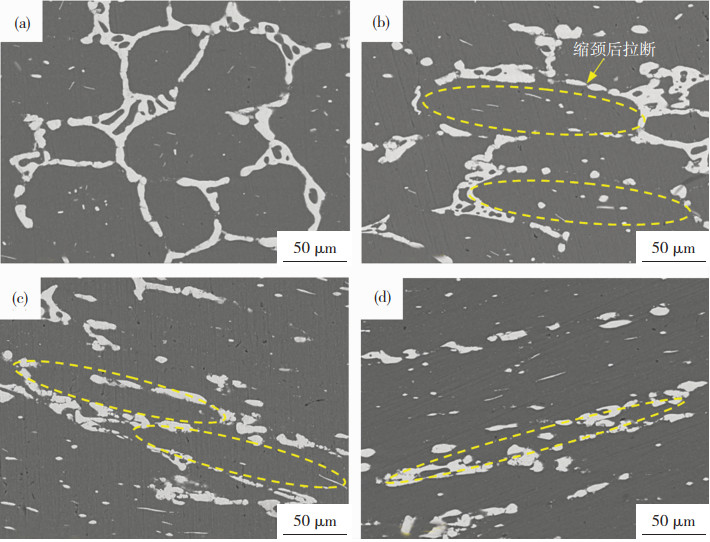

2 实验结果 2.1 高温压缩时RRCPs的破碎特征图 3为变形温度(T)为510 ℃时,采用不同Δh变形后,2219铝合金铸锭中残余结晶相的SEM形貌。从图 3可知:随着Δh的增加,残余结晶相的网状结构发生了显著变化,网孔形状逐渐由等轴环状转变为椭圆环状,见图 3(b);当变形量Δh达到60%时,网状结构组织基本消失,椭圆环状的结晶相被铝基体进一步压扁,两段长弧逐渐靠拢,相互平行,残余结晶相主要呈带状偏聚,见图 3(c);当Δh增大至70%时,带状偏聚的残余结晶相进一步被压缩,线宽变窄,见图 3(d)。

|

图 3 T=510 ℃时,不同Δh条件下RRCPs的SEM低倍形貌 Fig.3 SEM low-magnification morphology of RRCPs under different Δh conditions (T=510 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

从相对应的高倍形貌(图 4)可以发现,Δh为20%时,等轴环状网孔还比较显著,结晶相的破碎程度较低,连续性依然较强,大量结晶相的长度达150 μm以上,如图 4(a)所示。可见,510 ℃变形条件下,Δh=20%时,2219铝合金的残余结晶相的破碎效果较差。然而,随着Δh的增加,网状组织逐渐被破坏,结晶相的连续性逐渐减弱,长条状、棒状和等轴状粒子的数目逐渐增多,大量结晶相的长度被降低至100 μm以下(图 4(b)、图 4(c));当Δh增加至70%时,长条状粒子开始被破碎,等轴状粒子数目增多,大量条状粒子的长度被降至60 μm以下,如图 4(d)所示。通过Image-Pro Plus 6.0软件统计可知,T=510 ℃,Δh分别为20%、40%、60%和70%时,大尺寸(粒子面积为200 μm2以上)结晶相的面积分数(f)分别约为5.29%、5.07%、3.94%和3.25%。

|

图 4 T=510 ℃时,不同Δh条件下RRCPs的SEM高倍形貌 Fig.4 SEM high-magnification morphology (200 times) of RRCPs under different Δh conditions (T=510 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

与T为510 ℃时相比,当T增加至530 ℃时,随着Δh的增加,RRCPs具有类似的破碎特征和变化规律,如图 5和图 6所示。

|

图 5 T=530 ℃时,不同Δh条件下RRCPs的SEM低倍形貌 Fig.5 SEM low-magnification morphology of RRCPs under different Δh conditions (T=530 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

|

图 6 T=530 ℃时,不同Δh条件下RRCPs的SEM高倍形貌 Fig.6 SEM high-magnification morphology of RRCPs under different Δh conditions (T=550 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

其区别主要为:530 ℃条件下,粗大粒子的带状分布特征更显著,方向性更明显;但残余结晶相的破碎效果更好,粒子钝化程度较高。可见,采用更高的变形温度(530 ℃)和更大的Δh,有利于破坏网状结构组织,提升残余结晶相的破碎和细化效果。经统计可知,T=530 ℃,Δh分别为20%、40%、60%和70%时,2219铝合金中大尺寸结晶相的面积分数分别约为5.17%、4.86%、3.79%和3.11%。

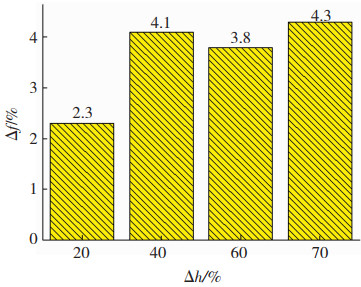

与T=510 ℃时相比,当T=530 ℃时,4种Δh条件下,f值均有所减小,其降幅(Δf)分别为2.3%、4.1%、3.8%和4.3%,降幅较小,如图 7所示。

|

图 7 T从510 ℃增至530 ℃时,不同Δh条件下的Δf值 Fig.7 Values of Δf urder different Δh conditions when T increases from 510 ℃ to 530 ℃ |

由图 7可见,将T从510 ℃增加至530 ℃,虽然有利于破碎网状组织,提升粒子钝化程度,但对大尺寸结晶相的消减效果不显著。因此,为了避免2219铝合金大型铸锭多向锻造过程中温升导致铸锭内部过烧,多向锻造初始温度采用510 ℃左右为宜,无需提升至530 ℃。

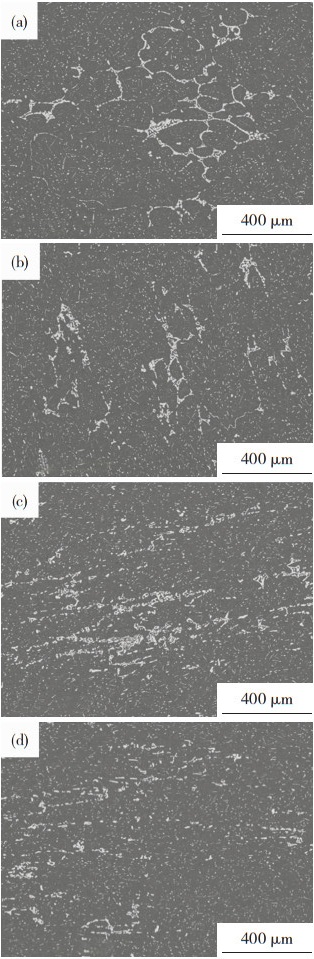

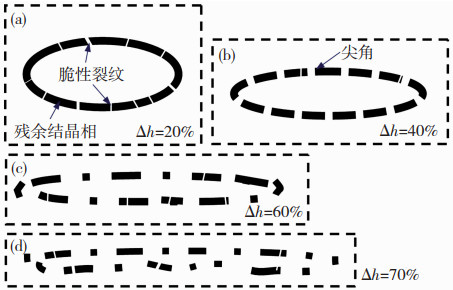

2.2 中低温压缩时RRCPs的破碎特征图 8是T为240 ℃条件下,获得的2219铝合金铸锭中残余结晶相的SEM低倍形貌图。由图 8可知,与高温变形相似,随着Δh的增加,网状结构逐渐被破坏,当Δh增加至60%时,网状组织基本消失,残余结晶相破碎效果较显著,但偏聚现象相对较严重,主要呈带状分布,如图 8(c)所示;当Δh为70%时,网状组织几乎全部消失,结晶相的破碎和弥散程度增大,如图 8(d)所示。

|

图 8 T=240 ℃时,不同Δh条件下RRCPs的SEM低倍形貌 Fig.8 SEM low-magnification morphology of RRCPs under different Δh conditions (T=240 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

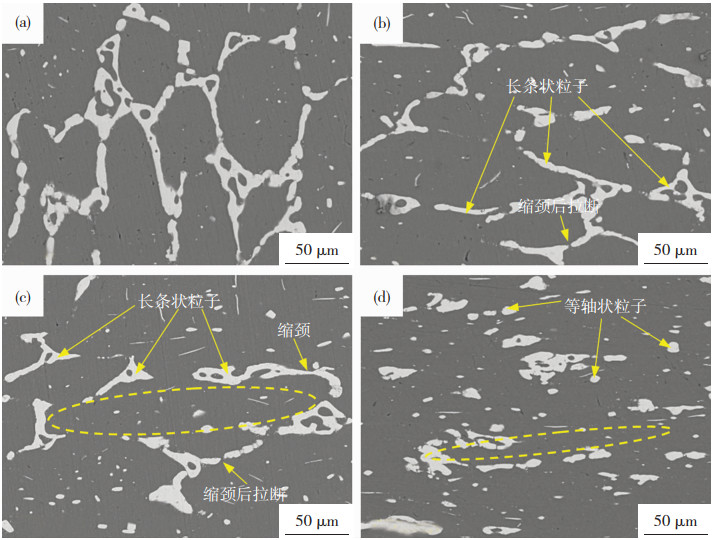

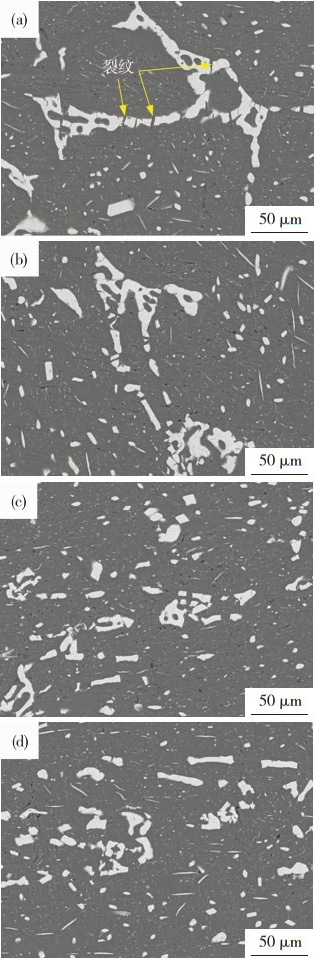

从相应的高倍形貌(图 9)可以看出,与高温变形相比,中低温变形对RRCPs的破碎效果有显著不同。当Δh仅为20%时,RRCPs即发生了明显的破裂,形成的裂纹较为显著,部分结晶相断裂成明显的节状(长条状),结晶相的长度约为100 μm以下,如图 9(a)所示;当Δh为40%时,网状结构进一步被消减,粒子进一步显著破碎,结晶相最大长度降至60 μm以下;当Δh达到60%时,网状结构基本消失,铸锭中的连续残余结晶相几乎均被破碎成长条状和等轴状粒子,条状粒子的长径比值较小,同时破碎粒子的弥散程度较高,大量结晶相的长度被降低至50 μm以下,如图 9(c)所示;但是,当Δh增加至70%时,残余结晶相的破碎效果和弥散程度并未发生显著的变化,如图 9(d)所示。因此,在T=240 ℃条件下,Δh为60%时,即可获得较好的残余结晶相破碎效果。经统计,在T=240 ℃,Δh分别为20%、40%、60%和70%条件下,2219铝合金中大尺寸结晶相的面积分数分别约为4.27%、3.92%、2.21%和2.13%。

|

图 9 T=240 ℃时,不同Δh条件下RRCPs的SEM高倍形貌 Fig.9 SEM high-magnification morphology of RRCPs under different Δh conditions (T=240 ℃): (a) 20%;(b) 40%;(c) 60%;(d) 70% |

此外,当Δh大于60%时,通过对比高温(图 4和图 6)和中低温(图 9)条件下获得的残余结晶相破碎后的形貌可知,高温下破碎后的结晶相外形较光滑,钝化程度较高。这一方面是因为破碎后的粒子,其尖角部位与铝基体的接触面积增大,高温条件下激活能高,更容易溶解,因此钝化比较明显;另一方面,高温下,RRCPs倾向于发生塑性断裂,因此形成的脆性断裂裂纹不明显,断口相对较光滑。

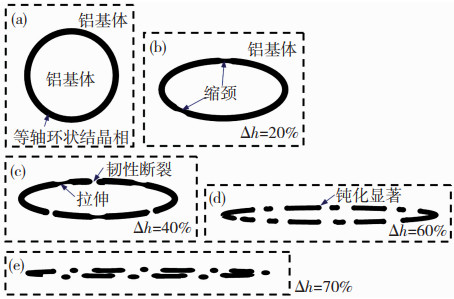

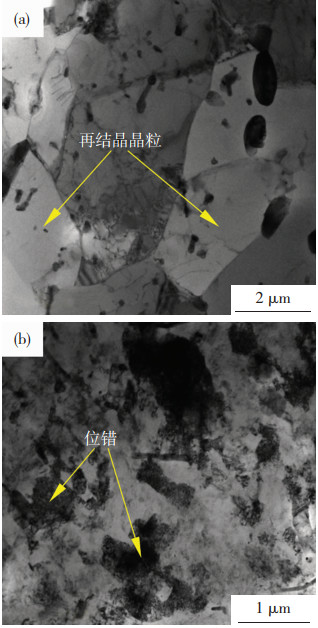

3 分析与讨论根据上述研究结果,可以建立高温和中低温单向压缩过程中2219铝合金RRCPs的破碎细化模型,如图 10和图 11所示。根据图 1(b)中网状残余结晶相的形貌,假定RRCPs的单个网孔初始状态呈等轴环状,如图 10(a)所示。单向压缩过程中,合金受外力作用而发生塑性变形,结晶相逐渐被压缩成椭圆环状。在椭圆环状结晶相上同时承受来自椭圆外铝基体的压应力、椭圆内铝基体的挤压应力和椭圆环状结晶相自身相互的牵制应力(拉应力)。高温变形条件下,2219铝合金易发生动态回复和动态再结晶(图 12(a)),位错回复和对消速度快,铝基体应变强化效果差,对结晶相的破碎能力低。此外,高温下,铝基体与结晶相的硬度均大幅下降,塑性较好,压缩过程中,等轴环状残余结晶相网孔仅被压缩成椭圆环状(图 10(b));增大相对压缩量,当结晶相间的拉应力达到结晶相的断裂临界时,椭圆环状残余结晶相开始发生缩颈和断裂,形成曲线形粗大残余结晶相,如图 10(c)所示;同时,高温条件有利于缩颈区域结晶相的溶解,导致结晶相发生溶解而断开;进一步增大相对压缩量,残余结晶相在挤压应力和压应力的作用下发生更大程度的破裂,并逐渐分离和扩散,形成明显的长条状粒子,如图 6(c)和图 10(d)所示;当变形量较大时(如大于70%),部分长条状粒子被破碎,形成条状和等轴状粒子,如图 6(d)和图 10(e)所示。

|

图 10 高温压缩过程中RRCPs的细化模型:(a)初始形态;(b) 结晶相受压呈椭圆环状(未发生断裂);(c) 结晶相发生断裂;(d) 结晶相分离,形成长条状粒子;(e) 结晶相进一步细化,形成条状和等轴状粒子 Fig.10 Refinement model of RRCPs in hot compression process: (a) initial form; (b) compressive stress of crystal phase is elliptic (no cracks occur); (c) fracture of crystalline phase; (d) crystalline phase separated and formed rod-shaped particles; (e) crystalline phase is further refined to form strip and equiaxed particles |

|

图 11 中、低温压缩变形过程中RRCPs细化模型:(a) 结晶相受压呈椭圆状,出现明显裂纹;(b) 结晶相大量断裂,形成长条状粒子;(c) 结晶相破碎细化,形成等轴状和长条状粒子;(d) 粒子进一步细化并弥散化 Fig.11 Refinement model of RRCPs in warm compression process: (a) RRCPs is elliptical and annular under pressure, and obvious cracks appear; (b) a large number of RRCPs fracture, forming rod-shaped particles; (c) RRCPs is broken and refined to form equiaxed and rod-shaped particles; (d) particles are further refined and dispersed |

|

图 12 不同变形温度压缩变形后2219铝合金的TEM形貌 Fig.12 TEM morphologies of 2219 aluminum alloy after compression deformation at different deformation temperatures: (a) 510 ℃; (b) 240 ℃ |

高温下,2219铝合金被压缩后,粗大残余结晶相主要呈带状偏聚,弥散程度较低,这是因为高温下残余结晶相的强韧性相对铝基体依然较高,在合金塑性变形过程中,各部分的结晶相相互牵制,等轴环状残余结晶相在软基体的作用下不易发生破裂,而是逐渐被压缩成椭圆环状,最后呈带状分布;同时,结晶相的相互牵制,增加了其随铝基体流动而迁移的阻力,因而弥散程度低(图 6)。综上,高温变形条件下,2219铝合金RRCPs主要通过拉断或溶断的形式进行细化,且需要采用较大的Δh值,但破碎后的粒子钝化和球化程度较高。

与高温变形相比,中低温压缩过程中,位错回复速度较慢,在合金中不断累积和增多(图 12(b)),铝基体强度上升,对残余结晶相的破碎能力得到提升,因此RRCPs的细化特征存在明显差异。中低温变形条件下,铝基体和残余结晶相的硬度相对较高,结晶相塑性较差,易发生脆性破裂,变形量较小时(Δh小于20%),即可在椭圆环状残余结晶相上观察到明显的破裂裂纹,如图 9(a)和图 11(a)所示;增大变形量后(Δh=40%),残余结晶相在强压应力的作用下进一步发生破碎,形成大量长条状粒子,如图 11(b)所示;继续增大变形量(Δh=60%),结晶相在强压应力和内部挤压应力的共同作用下逐渐细化成等轴状粒子,同时破裂后的残余结晶,相互的牵制效应较小,随基体材料的流动而迁移的约束减少,因此结晶相的间距和弥散程度增大,如图 9(c)和图 11(c)所示。可见中低温变形条件下,残余结晶相主要通过脆性破裂的方式进行细化,且细化效果较好,但粒子钝化程度较差,尖角较明显。

4 结论1) T为510 ℃或530 ℃时,RRCPs塑性相对较好,主要以拉断和溶解断裂的形式发生细化。Δh低于20%时,结晶相破碎效果较差,网状组织几乎无变化;当Δh大于40%时,网状组织开始断裂成长度较长的曲线或弧线状结晶相;而当Δh超过60%时,网状结晶相破碎效果才明显提升,形成大量长条状粒子,但破碎的结晶相仍呈带状偏聚。

2) Δh分别为20%、40%、60%和70%条件下,T为510 ℃时,大尺寸(粒子面积为200 μm2以上)结晶相的面积分数f分别约为5.29%、5.07%、3.94%和3.25%;当T增加至530 ℃时,结晶相的破碎和钝化效果得到提升,f值分别减小至5.17%、4.86%、3.79%和3.11%,减幅不大。

3) 当T为240 ℃时,RRCPs的破碎效果较高温压缩时显著,主要以脆性断裂的形式发生破裂和细化。当采用的Δh仅为20%时,即可使RRCPs产生明显的裂纹,形成条状和等轴状粒子;当Δh为40%时,RRCPs被大量破碎;而当Δh大于60%时,RRCPs的破碎效果较高温变形时显著提升,形成大量的等轴状粒子,并且破碎后的粒子分布均匀性较好。

| [1] |

徐坤和, 张文学, 阳代军, 等. 9 m级超大直径2219铝合金整体环件的研制[J]. 锻压技术, 2016, 41(10): 92-97. XU Kunhe, ZHANG Wenxue, YANG Daijun, et al. Manufacture of aluminum alloy 2219 integral ring with 9 m ultra-large diameter[J]. Forging & Stamping Technology, 2016, 41(10): 92-97. DOI:10.13228/j.boyuan.issn1001-0777.20170071 |

| [2] |

DONG Fei, YI Youping, HUANG Shiquan, et al. Refinement of second-phase particles and grain structures of 2219 Al-Cu alloy forgings using an improved thermomechanical treatment process[J]. Materials Characterization, 2021, 173: 110927. DOI:10.1016/j.matchar.2021.110927 |

| [3] |

陈锐, 王雨, 谢丹, 等. 大型2219铝合金铸锭多向镦拔工艺[J]. 塑性工程学报, 2022, 3: 25-33. CHEN Rui, WANG Yu, XIE Dan, et al. Multidirectional upsetting and stretching process of heavy 2219 aluminum alloy ingot[J]. Journal of Plasticity Engineering, 2022, 3: 25-33. DOI:10.3969/j.issn.1007-2012.2022.03.003 |

| [4] |

惠亚军, 潘辉, 李文远, 等. 960 MPa级铌钛微合金化超高强钢第二相粒子的溶解行为[J]. 机械工程材料, 2018, 42(2): 35-39. HUI Yajun, PAN Hui, LI Wenyuan, et al. Dissulution behavior of second phase particles in 960 MPa grade Nb-Ti microalloyed ultra-high strength steel[J]. Materials for Mechanical Engineering, 2018, 42(2): 35-39. DOI:10.11973/jxgccl201802008 |

| [5] |

ROVEN H J, Liu M, WERENSKIOLD J C. Dynamic precipitation during severe plastic deformation of an Al-Mg-Si aluminium alloy[J]. Materials Science and Engineering: A, 2008, 483-484: 54-58. DOI:10.1016/j.msea.2006.09.142 |

| [6] |

SHATERANI P, ZAREI A, FATEMI S M, et al. The second phase particles and mechanical properties of 2124 aluminum alloy processed by accumulative back extrusion[J]. Materials & Design, 2014, 58: 535-542. DOI:10.1016/j.matdes.2014.01.078 |

| [7] |

姚杰, 吴树森, 方晓刚, 等. 高压强对Mg-Zn-Y-Zr合金凝固组织及性能的影响[J]. 中国有色金属学报, 2020, 30(8): 1761-1769. YAO Jie, WU Shusen, FANG Xiaogang, et al. Effects of high pressure on solidified microstructure and mechanical properties of Mg-Zn-Y-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(8): 1761-1769. DOI:10.11817/j.ysxb.1004.0609.2020-35810 |

| [8] |

MAGHSOUDI M H, ZAREI H A, ABEDI H R, et al. The evolution of Mg17Al12 intermetallic compound during accumulative back extrusion and subsequent ageing treatment[J]. Philosophical Magazine, 2015, 95(31): 3497-3523. DOI:10.1080/14786435.2015.1088665 |

| [9] |

李春明, 林资源, 张承基, 等. 均匀化处理对Al-Cu-Mg合金组织和性能的影响[J]. 材料热处理学报, 2020, 41(4): 62-67. LI Chunming, LIN Ziyuan, ZHANG Chengji, et al. Effect of homogenization treatment on microstructure and properties of Al-Cu-Mg alloy[J]. Transactions of Materials and Heat Treatment, 2020, 41(4): 62-67. DOI:10.13289/j.issn.1009-6264.2019-0442 |

| [10] |

尹晓明, 冯凯旋, 刘瑞, 等. 高压扭转对Mg-Zn-Y合金第二相溶解的影响[J]. 金属热处理, 2018, 43(7): 99-103. YIN Xiaoming, FENG Kaixuan, LIU Rui, et al. Effect of high pressure torsion on dissolution of precipitates in Mg-Zn-Y alloy[J]. Heat Treatment of Metals, 2018, 43(7): 99-103. DOI:10.13251/j.issn.0254-6051.2018.07.019 |

| [11] |

DONG Fei, YI Youpinig, HUANG Cheng, et al. Influence of cryogenic deformation on second-phase particles, grain structure, and mechanical properties of Al-Cu-Mn alloy[J]. Journal of Alloys and Compounds, 2020, 827: 154300. DOI:10.1016/j.jallcom.2020.154300 |

| [12] |

张伟华, 朱庆丰, 余杰, 等. 终锻温度对多向锻造高纯铜组织及硬度的影响[J]. 中国有色金属学报, 2020, 30(6): 1307-1316. ZHANG Weihua, ZHU Qingfeng, YU Jie, et al. Effect of final forging temperature on microstructure and hardness of multi-directional forged high purity copper[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(6): 1307-1316. DOI:10.11817/j.ysxb.1004.0609.2020-37575 |

| [13] |

DONG Beibei, CHE Xin, ZHANG Zhimin, et al. Microstructure evolution and microhardness of Mg-13Gd-4Ye2Zn-0.5Zr alloy via pre-solution and multi-directional forging (MDF) process[J]. Journal of Alloys and Compounds, 2021, 853: 157066. DOI:10.1016/j.jallcom.2020.157066 |

| [14] |

LIU Xiaohong, HUANG Dongying, YAN Chunhui, et al. Multi-directional forging and aging treatment effects on friction and wear characterization of aluminium-bronze alloy[J]. Materials Characterization, 2020, 167: 110511. DOI:10.1016/j.matchar.2020.110511 |

| [15] |

NěMEC M, GäRTNEROVá V, JäGER A. Influence of severe plastic deformation on intermetallic particles in Mg-12wt. % Zn alloy investigated using transmission electron microscopy[J]. Materials Characterization, 2016, 119: 129-136. DOI:10.1016/j.matchar.2016.07.016 |

| [16] |

KIM W J, JEONG H G, JEONG H T. Achieving high strength and high ductility in magnesium alloys using severe plastic deformation combined with low-temperature aging[J]. Scripta Materialia, 2009, 61(11): 1040-1043. DOI:10.1016/j.scriptamat.2009.08.020 |

| [17] |

CHEN Cai, SONG Linghui, DU Xinghao, et al. Enhanced mechanical property of AZ31B magnesium alloy processed by multi-directional forging method[J]. Materials Characterization, 2017, 131: 72-77. DOI:10.1016/j.matchar.2017.05.010 |

| [18] |

YASIN A, SADUN K, ANASTASIA V, et al. Effect of multi-directional hot forging process on the microstructure and mechanical properties of Al-Si based alloy containing high amount of Zn and Cu[J]. Materials Science & Engineering: A, 2021, 803: 140709. DOI:10.1016/j.msea.2020.140709 |

| [19] |

张晓宇, 许晓静, 杜东辉, 等. 锻造对30CrNi2MoV钢在亚温淬火下组织与性能的影响[J]. 材料科学与工艺, 2019, 27(1): 93-96. ZHANG Xiaoyu, XU Xiaojing, DU Donghui, et al. Effect of forging on microstructure and properties of 30CrNi2MoV steel under sub-temperature quenching[J]. Materials Science and Technology, 2019, 27(1): 93-96. DOI:10.11951/j.issn.1005-0299.20170287 |

| [20] |

SUN Jiachen, WANG Xiaozhen, LI Jiansheng, et al. Enhanced mechanical properties of ultrafine-lamella 304L stainless steel processed by multidirectional hot forging[J]. Vacuum, 2021, 187: 110116. DOI:10.1016/j.vacuum.2021.110116 |

2024, Vol. 32

2024, Vol. 32