2. 北京科技大学 材料科学与工程学院,北京 100083;

3. 四川渝腾机械锻造有限公司,四川 广安 638500

2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Sichuan Yuteng Machinery Forging Co., Ltd., Guang'an 638500, China

粉末冶金(Powder Metallurgy,PM)由于具有低成本、高效率、近净成形等优点,在汽车制造业中有着广泛的应用[1-3]。采用传统粉末冶金工艺制造的铁基制品通常会残留5%~15%的孔隙,导致其力学性能不足,严重限制了它们的应用范围[4-5]。为了改善铁基粉末冶金制品的力学性能,扩展其应用范围,可以通过塑性加工提高铁基粉末冶金制品的致密度,从而改善其力学性能。国内外学者对粉末烧结钢的塑性加工致密化开展了大量研究。Chandramouli等[6]认为Fe-C粉末烧结钢压缩过程的致密化是由于冷压产生的流体静力和剪切力的组合作用,使得孔隙变平并随后消除,但是,不可能达到完全致密。李永志等[7]通过有限元模拟,分析了铁基多孔烧结钢在不同条件下的冷压致密化过程,发现高径比越大,极限应变量越大。Vishnuraj等[8]研究了Fe-C-Mn粉末烧结钢的变形和致密化特性,发现增加Mn含量会导致冷变形过程中更明显的加工硬化,从而阻碍进一步的变形和致密化。吴辉等[9]研究了不同碳含量Fe-C粉末烧结钢的冷压流变致密化行为,阐述了冷压流变致密化过程中的致密化硬化和加工硬化两个阶段。这些研究为粉末烧结钢的塑性加工致密化提供了重要参考。此外,Mo元素在烧结钢中可以起到固溶强化和细晶强化的作用,使得烧结钢的强度、硬度提高。因此,含钼烧结钢的研究也引起了专家学者的关注。王晶辉等[10]研究了钼含量对Fe-Cu-Mo-C粉末烧结钢的组织和性能的影响,发现Mo元素的加入也可以细化粉末烧结钢的组织进而显著提高其力学性能。丁存光等[11]的研究还发现Mo元素可以促进烧结钢中碳化物的形成,并在材料中形成含钼的硬质点,进而大幅提高强度、硬度和耐磨性。这些研究表明含钼烧结钢在中高强度铁基粉末冶金制品中具有较好的应用前景。

目前,对于含钼粉末烧结钢压缩塑性流变致密化行为的研究较少,对钼含量影响粉末烧结钢流变致密化的机制的理解还不够深入。本文以粉末烧结多孔材料的塑性变形原理为依据,研究不同钼含量(质量分数)粉末烧结钢在不同压缩变形量下的塑性流变、孔隙和晶粒演化特征,揭示钼含量如何通过影响烧结钢的微观组织进而影响其压缩塑性流变和致密化行为。

1 实验材料及方法以水雾化铁粉、铁钼预合金粉、电解铜粉和石墨粉为原料,利用常规粉末冶金方法制备直径(D)10 mm、高(H)17.2 mm的Fe-2Cu-xMo -0.6C(x=0、0.25、0.5、0.65、0.85,质量分数/%)圆柱试样。压制过程中,调控压坯的质量和体积,使试样的相对密度约为90%,然后在带水冷的氮气气氛烧结炉中,于1130 ℃烧结0.5 h。记录烧结后冷却过程中炉温随时间的变化。

在万能材料试验机上开展圆柱烧结试样的压缩实验。用无水乙醇稀释的硬脂酸锌对试样与压板的接触面进行润滑。压缩速率为3 mm/min,压缩量为10%、20%、30%、40%和出现裂纹时的极限压缩量。实验过程自动测量并记录压缩的载荷与位移,然后经换算得到试样的压缩应力和应变数据,再利用Origin软件对数据进行拟合分析。采用游标卡尺和千分尺测量试样压缩前后的尺寸,进而计算试样的周向应变。采用排水法测定粉末烧结钢压缩后的密度,计算其致密度。对压缩后的试样进行纵切、机械研磨和抛光,然后在光学显微镜下观察其微观孔隙形貌。用体积分数4%的硝酸酒精溶液对抛光后的表面进行腐蚀,在光学显微镜下观察其金相组织。

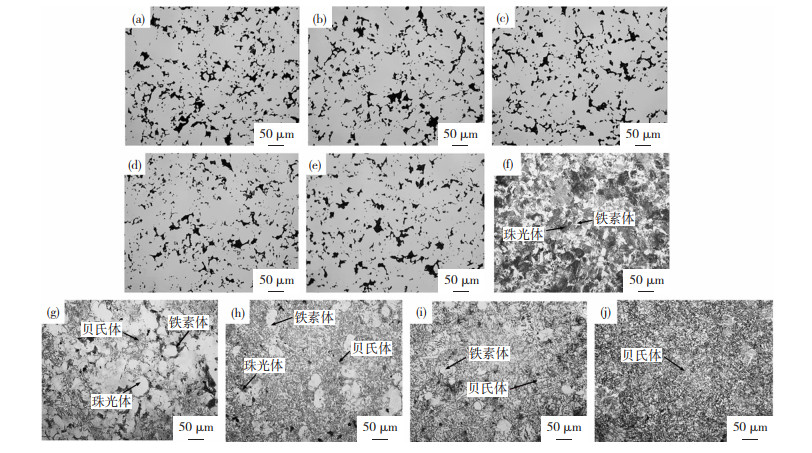

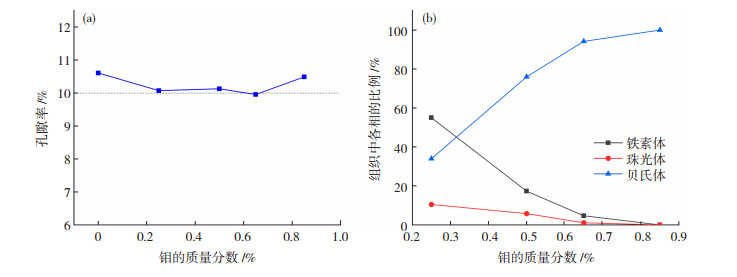

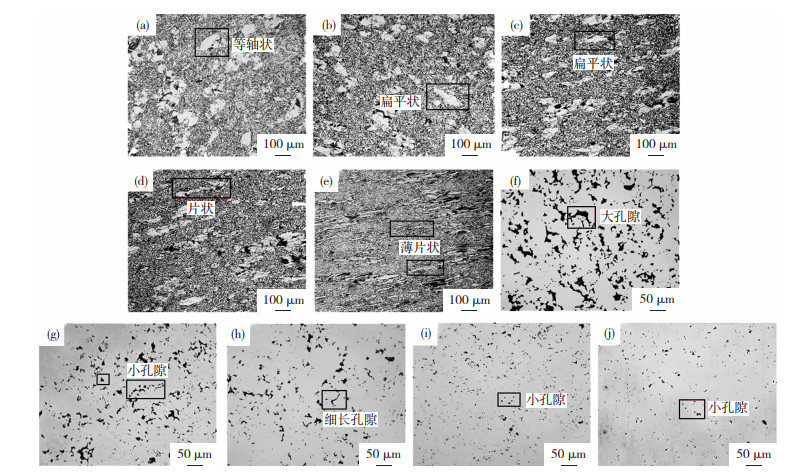

2 结果与讨论 2.1 钼含量对粉末烧结钢微观组织结构的影响不同钼含量粉末烧结钢原始孔隙和微观组织如图 1所示。用专业图像分析软件Image-Pro对图 1中的原始微观孔隙和除去孔隙之后的相组成进行统计,得到不同钼含量粉末烧结钢的孔隙率和相组成比例,如图 2所示。结合图 1和图 2可知,随着钼含量的增加,孔隙的形状大小无明显变化,孔隙率基本一致。这说明钼含量的变化对Fe-Cu-Mo-C钢粉末烧结致密化的影响不明显。观察发现,钼含量为0%时,组织为珠光体和铁素体;钼含量为0.25%~0.5%时,组织中包括铁素体、贝氏体和珠光体,且随着钼含量的增加贝氏体含量(体积分数,下同)逐渐由约34%增加到约77%,铁素体和珠光体分别减少了约51%和5%;当钼含量继续增加到0.65%时,组织主要为约4.7%的铁素体和94%的贝氏体,珠光体基本消失;当钼含量到达0.85%时,组织主要为细小的贝氏体。因此,随着钼含量的增加,Fe-Cu-Mo-C烧结钢中珠光体和铁素体逐渐减少,贝氏体逐渐增加。

|

图 1 不同钼含量粉末烧结钢的孔隙和微观组织 Fig.1 Pores and microstructure of the powder sintered steel with different molybdenum contents: (a), (f) 0%; (b), (g) 0.25%; (c), (h) 0.5%; (d), (i) 0.65%; (e), (j) 0.85% |

|

图 2 不同钼含量粉末烧结钢的孔隙率(a)和相比例(b) Fig.2 Porosity(a) and phase ratios(b) of powder sintered steel with different molybdenum contents |

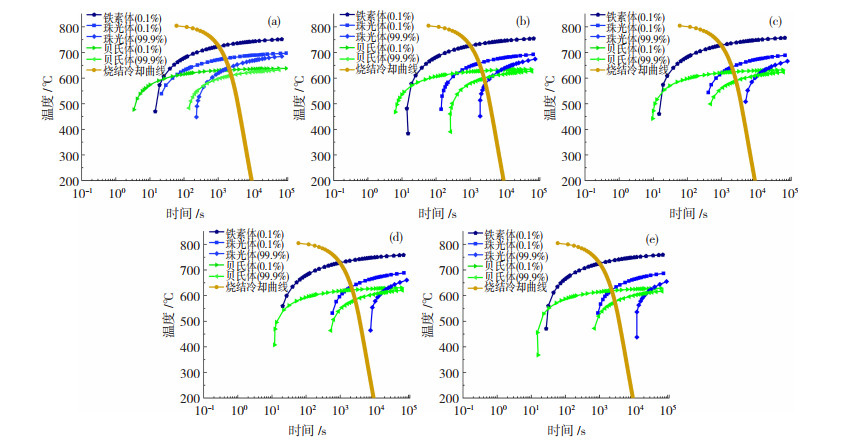

为了进一步分析钼含量对Fe-Cu-Mo-C烧结钢组织转变的影响,利用材料热力学软件JMatPro计算其连续冷却转变(CCT,简称C曲线)曲线,如图 3所示。

|

图 3 不同钼含量粉末烧结钢的CCT图 Fig.3 CCT plots of powder sintered steel with different molybdenum contents: (a) 0%; (b) 0.25%; (c) 0.5%; (d) 0.65%; (e) 0.85% |

随着钼含量的增加,珠光体转变线右移,但对贝氏体转变的推迟作用较小,从而使得珠光体转变和贝氏体转变线明显分开,导致在相同冷却条件下更容易发生贝氏体转变,表现为随着钼含量的增加,珠光体减少,贝氏体增加;同时,钼元素可以通过提高碳在奥氏体中的扩散激活能,进而推迟先共析铁素体的转变,表现为随着钼含量的增加,铁素体逐渐减少[12-13]。因此,粉末烧结钢在烧结后的冷却过程中其过冷奥氏体会发生铁素体、珠光体和贝氏体转变,且随着钼含量的增加,铁素体和珠光体减少,贝氏体增加。当钼含量达到0.85%时,主要发生贝氏体转变。这与金相实验观察结果(图 1)一致。

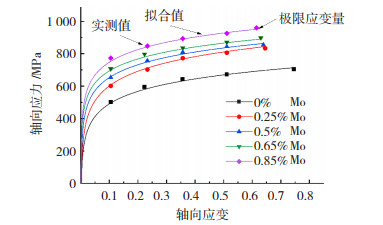

2.2 粉末烧结钢压缩过程的流变行为 2.2.1 钼含量对烧结钢压缩流变应力的影响本文遵循质量恒定条件,根据Narayana-samy[14-16]提到的轴向应力公式

| 表 1 Hollomon方程数值拟合结果 Table 1 Numerical fitting results of Hollomon equation |

|

图 4 粉末烧结钢在不同变形量下轴向应力-应变曲线 Fig.4 Axial stress and strain curves of powder sintered steel under different deformation amounts |

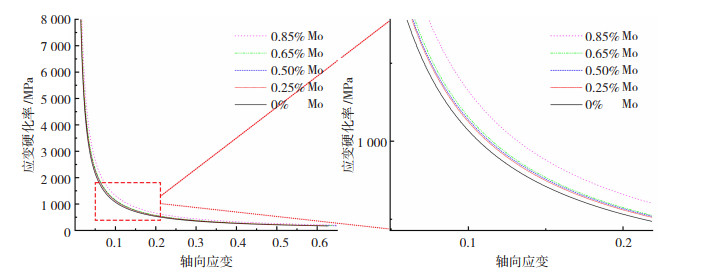

对不同钼含量粉末烧结钢拟合后的Hollomon方程求偏导,得到粉末烧结钢应变硬化率

|

图 5 粉末烧结钢应变硬化率-轴向应变曲线 Fig.5 Strain hardening rate and axial strain curves of powder sintered steel |

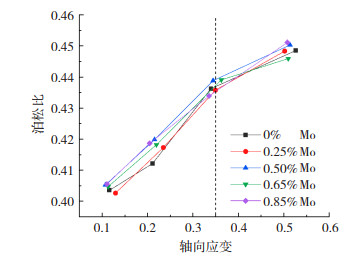

根据Narayana-samy [14-16]提到的周向应变公式(

|

图 6 粉末烧结钢的泊松比与轴向应变的关系 Fig.6 Relationship between Poisson ratioand axial strain of powder sintered steel |

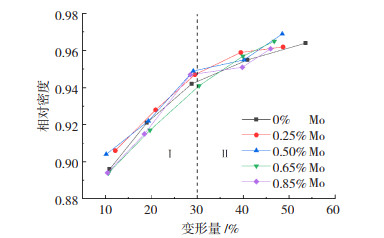

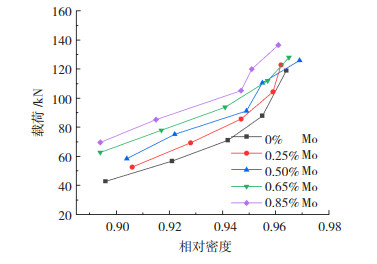

图 7,图 8分别给出了不同钼含量粉末烧结钢在压缩过程中变形量与致密度以及致密度与载荷之间的变化关系曲线。由图 7和图 8可以看出,当烧结钢变形量小于30%(即轴向应变小于0.35),随着变形量的增加,相对密度迅速提高,致密化速率快,但载荷随着相对密度的增加,缓慢上升。说明此阶段较小的载荷就可以使烧结钢变形和压缩,迅速提高致密度。当变形量大于30%(即轴向应变大于0.35),随着变形量的增加,相对密度提高速度减缓,但载荷随着相对密度的增加,快速上升。说明此阶段较大的载荷才能使得致密度提升。同时,结合图 8和图 1、图 2还可以看出,随着钼含量的增加,相同致密度下所需的压缩载荷逐渐升高,其原因是钼含量使得贝氏体增多,材料强度、硬度提高。

|

图 7 粉末烧结钢的相对密度与变形量的关系 Fig.7 Relationship between relative density and deformation amount of powder sintered steel |

|

图 8 粉末烧结钢试样载荷与相对密度的关系 Fig.8 Relationship between compression load and relative density of powder sintered steel |

图 9为含0.5%钼烧结钢试样压缩后的金相组织和孔隙照片。以图中白色铁素体和黑色孔隙在压缩变形过程中的形貌变化,来阐述粉末烧结钢压缩过程的流变和致密化机制。从金相组织图中可以看出,当压缩变形量为10%时,铁素体晶粒为等轴状(图 9(a));当压缩变形量为20%~30%时,铁素体晶粒逐渐变为扁平状(图 9(b)和(c)),变形程度小;当压缩变形量为40%时,铁素体晶粒呈片状(图 9(d)),变形程度明显变大;当冷变形量达到极限压缩量时,铁素体晶粒进一步被压缩呈薄片状。由此可知,大的压缩变形量下单个晶粒的变形程度增大,各晶粒的塑性流动会增强。由金属塑性变形原理可知,在应力作用下,晶粒发生塑性变形,会诱导位错不断运动和增殖,大量的位错在运动过程中发生交互作用,进而阻碍位错的运动,导致变形抗力增加,产生加工硬化。同时,各晶粒的塑性流动有利于填充孔隙,促进粉末烧结钢的致密化。

|

图 9 钼含量0.5%的粉末烧结钢在不同变形量下微观组织和孔隙:(a)、(f)10%;(b)、(g) 20%;(c)、(h)30%;(d)、(i) 40%;(e)、(j)断裂时极限压缩量 Fig.9 Microstructure and pores of powder sintered steel with 0.5% molybdenum content at different deformation amounts: (a), (f) 10%;(b), (g) 20%; (c), (h) 30%; (d), (i) 40%; (e), (j) limit compression amount at fracture |

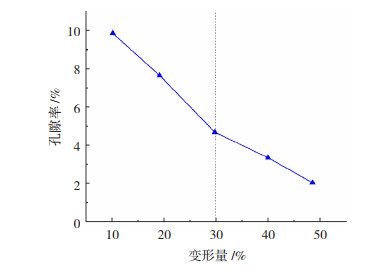

从微观孔隙图中可以看出,黑色不规则处为孔隙,其余为基体。在压缩外力的作用下,孔隙的演变过程可以进一步分为微孔的压缩、分割和闭合3个过程[20]。在变形量为10%时,主要为微孔压缩阶段,微孔面积急剧减小,密度显著增加;变形量为20%~30%时,主要为微孔分割阶段,粉末烧结颗粒在连续压缩过程中彼此逐渐靠近,在微孔边界之间产生局部键合,因此,大多数压缩的微孔被进一步分割成几个更细的孔,类似于短链;变形量为30%~40%时,主要为微孔闭合阶段,在分割过程中形成的更细小的微孔被闭合,其他较大的分割微孔被进一步压缩成极小的残余微孔,导致微孔数明显减少和微孔面积显著下降;当达到极限压缩量时,微孔数进一步减少,微孔面积进一步下降。当然微孔的压缩、分割和闭合在烧结钢的整个压缩变形过程中同时进行。结合金相组织和微观孔隙图可知,当变形量小于30%,金相组织的形貌变化较小,孔隙形貌变化较大,说明烧结钢在此阶段主要发生微观孔隙的减少而产生致密化;当变形量大于30%,金相组织形貌变化较大,孔隙形貌变化较小,说明烧结钢在此阶段主要发生基体的塑性变形而产生加工硬化。为了进一步分析变形量对微观孔隙的影响,利用Image-Pro软件统计不同变形量下微观孔隙图的孔隙率,如图 10所示。结合图 9的孔隙图与图 10可知,当变形量小于30%,孔隙大且数量多,较小的应力就能使压缩过程中孔隙发生压缩、分割和闭合,表现为致密化速率快;当变形量大于30%,进一步压缩更细小微孔的变形阻力增加,轴向应力急剧增加,表现为致密化速率减缓。这与2.3节中发现的相对密度变化规律相对应。

|

图 10 钼含量0.5%粉末烧结钢的孔隙率与变形量的关系 Fig.10 Relationship between porosity and compression amount of powder sintered steel with 0.5% molybdenum content |

1) 随着钼含量的增加,Fe-Cu-Mo-C烧结钢组织中珠光体和铁素体逐渐减少,贝氏体逐渐增加。当钼含量到达0.85%时,珠光体和先共析铁素体基本消失,组织中形成大量的细小贝氏体。

2) 粉末烧结钢压缩流变过程基本遵循抛物线型Hollomon应变硬化方程,随着钼含量的增加,组织中强硬贝氏体的数量不断增多,轴向压缩应力不断增大,极限断裂应变不断减小,在同一应变下的应变硬化率随钼含量增加逐渐增大。

3) 烧结钢变形量小于30%时,小载荷就能压缩烧结钢的微观孔隙而产生致密化。当变形量大于30%时较大的载荷才能使得烧结钢的致密度提升,此时主要发生烧结钢基体的塑性变形而产生加工硬化。

4) 随着变形量的增加,粉末烧结钢的晶粒逐渐发生等轴状-扁平状-薄片状的转变,孔隙经过压缩、分割和闭合3个过程,使其被压扁、拉长并分割成更小的微孔甚至压缩闭合。

| [1] |

KRUZHANOV V, ARNHOLD V. Energy consumption in powder metallurgical manufacturing[J]. Powder Metallurgy, 2012, 55(1): 14-21. DOI:10.1179/174329012x13318077875722 |

| [2] |

LI Q, GUO B, LI X, et al. Fracture prediction of powder metallurgical Fe-Cu-C steel at elevated temperatures via finite element-aided hot tensile tests[J]. Journal of Materials Research and Technology, 2021, 12: 423-436. DOI:10.1016/j.jmrt.2021.03.008 |

| [3] |

吴明明, 李来平, 高选乔, 等. 粉末冶金技术制备钼基复合材料研究进展[J]. 粉末冶金技术, 2022, 39(5): 462-470. WU Mingming, LI Laiping, GAO Xuanqiao, et al. Research progress in powder metallurgy[J]. Powder Metall Technol, 2022, 39(5): 462-470. DOI:10.19591/j.cnki.cn11-1974/tf.2021030004 |

| [4] |

WONG-ÁNGEL W D, TÉLLEZ-JURADO L, CHÁVEZ-ALCALÁ J F, et al. Effect of copper on the mechanical properties of alloys formed by powder metallurgy[J]. Materials & Design, 2014, 58: 12-18. DOI:10.1016/j.matdes.2014.02.002 |

| [5] |

WU M W, CAI W Z, LIN Z J, et al. Liquid phase sintering mechanism and densification behavior of boron-alloyed Fe-Ni-Mo-CB powder metallurgy steel[J]. Materials & Design, 2017, 133: 536-548. DOI:10.1016/j.matdes.2017.08.011 |

| [6] |

CHANDRAMOULI R, KANDAVEL T K, SHANMUGASUNDARAM D, et al. Deformation, densification, and corrosion studies of sintered powder metallurgy plain carbon steel preforms[J]. Materials & Design, 2007, 28(7): 2260-2264. DOI:10.1016/j.matdes.2006.05.018 |

| [7] |

李永志, 谢玉敏. 不同初始条件下粉末锻造镦粗成形致密过程的数值模拟[J]. 热加工工艺, 2008(19): 90-92. LI Yongzhi, XIE Yumin. Numerical simulation of the compaction process of powder forging under different initial conditions[J]. Hot Working Technology, 2008(19): 90-92. DOI:10.14158/j.cnki.1001-3814.2008.19.032 |

| [8] |

VISHNURAJ J T, KANDAVEL T K, KISHAN I S, et al. A study on deformation and densification characteristics of P/M Fe-C-Mn alloy steels under cold upset[J]. Materials Today: Proceedings, 2018, 5(8): 16740-16747. DOI:10.1016/j.matpr.2018.06.039 |

| [9] |

吴辉, 郭彪, 李强, 等. 不同碳含量粉末烧结钢冷压流变致密化行为研究[J]. 粉末冶金技术, 2020, 38(5): 323-331. WU Hui, GUO Biao, LI Qiang, et al. Study on the behavior of sintered steel[J]. Powder Metallurgy Technology, 2020, 38(5): 323-331. DOI:10.19591/j.cnki.cn11-1974/tf.2019070003 |

| [10] |

王晶辉. 含Mo铁基烧结材料的制备及组织性能研究[D]. 合肥: 合肥工业大学, 2021. WANG Jinghui. Preparation and tissue properties of Mo iron-based sintering materials[D]. Hefei: Hefei University of Technology, 2021. |

| [11] |

丁存光, 柳学全, 李红印, 等. 钼对铁基粉末冶金自润滑材料力学及摩擦学性能的影响[J]. 粉末冶金工业, 2010(3): 26-30. DING Cunguang, LIU Xuequan, LI Hongyin, et al. Influence of molybdenum on the mechanics and tribological properties of iron-based self-lubricating materials in powder metallurgy[J]. Powder Metallurgy Industry, 2010(3): 26-30. DOI:10.13228/j.boyuan.issn1006-6543.2010.03.009 |

| [12] |

孔君华, 郑琳, 郭斌, 等. 钼对低碳微合金钢组织和性能的影响[J]. 轧钢, 2005(4): 27-29. KONG Junhua, ZHENG Lin, GUO Bin, et al. Effect of molybdenum on the organization and properties of low-carbon microalloy stee[J]. Steel Rolling, 2005(4): 27-29. DOI:10.13228/j.boyuan.issn1003-9996.2005.04.008 |

| [13] |

CHEN Z, QI J J, LIU H Q, et al. Bainitic transformation and mechanical properties of low-carbon high-strengthbainitic steels with Mo addition[J]. Journal of Materials Engineering and Performance, 2020, 29: 2428-2439. DOI:10.1007/s11665-020-04784-z |

| [14] |

NRAYANASAMY R, PANDEY K S. Salient features in the cold upset-forming of sintered aluminium-3.5% alumina powder composite preforms[J]. Journal of Materials Processing Technology, 1997, 72(2): 201-207. DOI:10.1016/s0924-0136(97)00169-6 |

| [15] |

NARAYANASAMY R, PANDEY K S. A study on the barrelling of sintered iron preforms during hot upset forging[J]. Journal of Materials Processing Technology, 2000, 100(1-3): 87-94. DOI:10.1016/s0924-0136(99)00457-4 |

| [16] |

NARAYANASAMY R, SENTHILKUMAR V, PANDEY K S. Effect of titanium carbide particle addition on the densification behavior of sintered P/M high strength steel preforms during cold upset forming[J]. Materials Science and Engineering: A, 2007, 456(1-2): 180-188. DOI:10.1016/j.msea.2006.11.118 |

| [17] |

HOLLOMON J H. The effect of heat treatment and carbon content on the work hardening characteristics of several steels[J]. Trans ASM, 1944, 32: 123-133. |

| [18] |

宋玉泉, 程永春, 刘颍. 拉伸变形应变硬化指数的力学涵义及其规范测量[J]. 中国科学: E辑, 2000, 30(3): 200-207. SONG Yuquan, CHENG Yongchun, LIU Ying. The mechanical meaning of tensile deformation strain hardening index and its normative measurement[J]. Science in China: Series E, 2000, 30(3): 200-207. |

| [19] |

于兴福, 田素费, 卢旭冬, 等. Ni-Al-Ta/Mo合金的层错能及影响因素[J]. 航空材料学报, 2009, 29(1): 11-15. YU Xinggui, TIAN Sufei, LU Xudong, et al. Layer error energy and influencing factors of Ni-Al-Ta / Mo alloy[J]. Journals of Aeronautical Materials, 2009, 29(1): 11-15. |

| [20] |

GUO B, LI Q, WU H, et al. Influences of impact energy on the densification and mechanical properties of powder metallurgical Fe-C-Cu preforms during a powder-forged process[J]. Journal of Materials Research and Technology, 2020, 9(6): 13914-13926. DOI:10.1016/j.jmrt.2020.09.084 |

2024, Vol. 32

2024, Vol. 32