2. 上海交通大学 上海市激光制造与材料改性重点实验室,上海 200240

2. Shanghai Key Laboratory of Materials Laser Processing and Modification, Shanghai Jiao Tong University, Shanghai 200240, China

液化天然气(Liquefied Natural Gas,LNG)是为了方便储存和运输,将天然气经过压缩、冷凝后所形成的液体,其主要的运输方式之一为LNG船运输[1-2]。MARKⅢ型的LNG薄膜舱主要由主屏壁、次屏壁和绝热层三部分组成[3],其中主屏壁是由304L不锈钢波纹板冲压加工而形成,这种结构是用来补偿温度变形以及船体弯曲变形的影响[4]。304L不锈钢波纹板的焊接质量直接影响到了MARKⅢ型LNG薄膜舱围护系统的可靠性,是LNG船建造成功与否的关键。

现有的波纹板焊接技术,主要集中在对波纹板焊接工艺和焊接设备的研究。其中,对焊接设备研究比较成熟的是韩国现代工业研究所开发的波纹板焊接的专门装置,这种装置需要在波纹板的焊接行程中铺设轨道来运动,利用位置传感器识别三维波纹板的复杂转角部位,并且需要人工现场观察焊接过程,对焊枪的对中位置以及焊枪高度进行实时调整和修正[4],国内船厂用于MARKⅢ型LNG薄膜舱围护系统的波纹板焊接主要依靠引进这种专门装置,受到国外的长期垄断。对波纹板焊接工艺的研究主要集中在非熔化极焊接工艺上,如赵健宇等[5]采用低脉冲自动钨极氩弧焊法对波纹板焊接进行了研究,但由于波纹部分角区形状比较复杂,该部分仍需使用手工钨极氩弧焊。为了突破国外对波纹板焊接技术的垄断,迫切需要研究出一套完整的MARKⅢ型LNG薄膜舱波纹板的自动化焊接技术。

焊接机器人具有生产效率高、生产稳定性好以及焊接灵活度高的特点,在对波纹板的焊接上具有较大的优势[6-7],但波纹板的焊接是沿三维复杂焊接轨迹的焊接,现有的机器人焊接手段多采用示教的方式来进行[8],存在局限性,如手动示教的误差较大,会对焊接质量造成不可忽视的影响。因此,研究基于三维复杂焊接轨迹规划的波纹板全波纹各位置的机器人连续自动化焊接具有非常重要的意义。

现有的基于机器人的三维空间复杂运动轨迹的规划主要是通过手动示教空间中多个特征点作为轨迹集合,通过机器人运动学求解轨迹中特征点的逆解,并将轨迹集合转换为关节空间的轨迹集合,在特征点中进行多项式插值或抛物线插值而得到三维空间的光滑曲线[9-11]。这种轨迹规划的方式对关节型机器人的运动学逆解求解困难,只能进行特定条件的逆解,且存在多解问题[12-13];同时,手动示教空间中的多个特征点存在一定的误差,而且通过插值的方式来得到光滑曲线很难保证两个特征点中间的轨迹焊枪姿态可以一直保持所需要的姿态[14]。

本文针对MARKⅢ型LNG薄膜舱中304L不锈钢波纹板,以“三圆”轨迹规划的研究思路,建立了该薄膜舱波纹板机器人全位置连续自动焊轨迹规划模型,并通过Matlab Robotics Toolbox和Roboguide平台对所规划的焊接轨迹进行了仿真验证和工艺实验验证,研究结果对拓展机器人在波纹板焊接技术领域中的广泛应用具有重要意义。

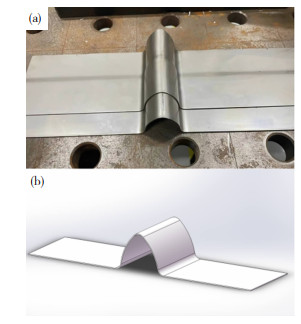

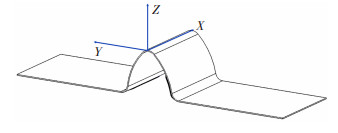

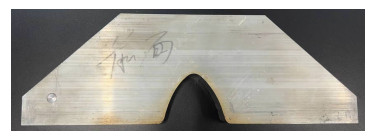

1 波纹板机器人焊接的“三圆”轨迹规划模型 1.1 波纹板的“三圆”轨迹构思根据MARKⅢ型LNG薄膜舱的波纹板的实物(如图 1(a)所示),可知这种对称结构的波纹板在平板到上坡(或下坡到平板)的过渡部分、上坡(或下坡)部分、以及顶部的各曲面的曲率半径不同。本文测量了波纹板曲面部分的曲率半径,根据直线和圆弧、圆弧和圆弧的连接原理,对波纹板焊接的轨迹曲线进行了模型化再现,如图 1(b)所示,该再现的轨迹曲线与实际的波纹板轨迹曲线完全吻合。

|

图 1 波纹板实物图(a)和几何模型(b) Fig.1 Physical drawing (a) and geometric model (b)of corrugated plate |

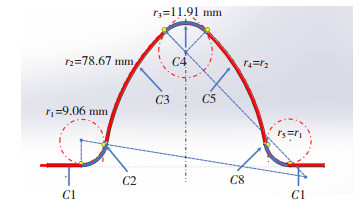

本文关于MARKⅢ型LNG薄膜舱的波纹板搭接焊轨迹,即波纹板的“三圆”轨迹规划的研究思路为:以对称的平板到上坡(或下坡到平板)过渡部分的曲面、顶部曲面、以及对称的上坡(或下坡)部分的曲面的3个曲率半径的3个圆为基准,按照直线和圆弧、圆弧和圆弧的连接规则,实现MARKⅢ型LNG薄膜舱的波纹板轨迹光滑曲线,如图 2所示。其中,平直段C1到上坡段C3(或下坡段C5到平直段C1)的过渡段C2的轨迹圆弧半径为r1、顶部段C4的轨迹圆弧半径为r3、上坡段C3(或下坡段C5)的轨迹圆弧半径为r2。

|

图 2 波纹板的“三圆”轨迹示意 Fig.2 Schematic diagram of "three circles" trajectory of corrugated plate |

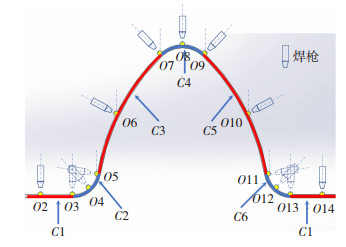

文中波纹板机器人焊接的轨迹模型基于波纹板的“三圆”轨迹构思,选取C2~C6各段圆弧的2个端点以及中点作为该波纹板搭接接头几何轮廓线的11个特征点O3~O13(如图 3所示)。

|

图 3 波纹板轨迹的特征点及焊枪姿态 Fig.3 Schematic diagram of characteristic points of corrugated section and the attitude of welding torch |

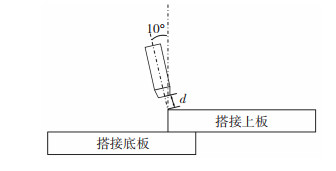

在波纹板焊接过程中的焊枪姿态确定为:保持焊枪轴中心线始终垂直于波纹板轨迹光滑曲线的切线,如图 3所示,且向底板方向倾斜10°的焊枪姿态,如图 4所示。

|

图 4 波纹板搭接接头及焊枪侧倾姿态示意图 Fig.4 Schematic diagram of corrugated plate lap joint and lateral tilt attitude of welding torch |

在前期对304L不锈钢平直部分的搭接实验表明,这样的焊枪姿态,可以得到较好的焊缝成形[15]。李子涵等[16]对304L不锈钢薄板等离子弧搭接焊间隙的研究也在这样的焊枪姿态下,结合工艺参数的匹配,得到了符合要求的良好的焊缝成形。

选用了6自由度的机器人,以X、Y、Z、W、P、R 6个坐标来表示机械手夹持的焊枪的空间位置和姿态,其中,X、Y、Z为焊枪空间位置的笛卡尔坐标,W、P、R为焊枪在三维空间中的姿态。

1.3 波纹板机器人焊接的轨迹计算波纹板机器人焊接的轨迹计算,就是对波纹板搭接接头进行焊接过程中夹持焊枪的机械手对应于O3~O13的11个特征点的焊接位置的X、Y、Z、W、P、R值计算。

所建立的机器人用户坐标系如图 5所示,以特征点O8作为该坐标系的原点,根据波纹板的“三圆”轨迹曲线,可以在Solidworks平台中得到其他各特征点的笛卡尔坐标值,这些坐标值也反映了对应的特征点与O8点的坐标关系;在焊接时,机械手挟持焊枪移动到对应于特征点O8的焊接接头处,可读取该位置的坐标值,对应于其他各特征点的焊接接头处的坐标值则可通过这些特征点与O8点的坐标关系来进一步获得。

|

图 5 机器人用户坐标系 Fig.5 Schematic diagram of robot user coordinate system |

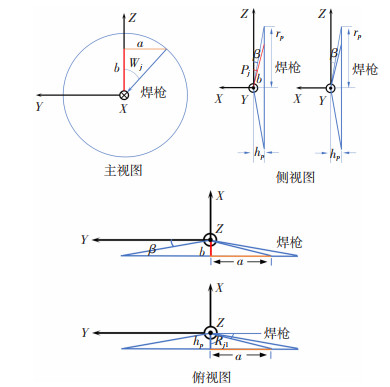

焊枪姿态的W轴、P轴和R轴参数计算的几何示意如图 6所示。对应于特征点O3~O13处的机器人W轴参数、P轴参数、以及R轴参数分别为焊枪绕X轴、Y轴、Z轴的旋转角度;更进一步地,W轴和P轴参数分别是焊枪在这些特征点处时的焊枪轴中心线在YOZ和XOZ面上的投影与Z轴正方向的夹角,而R轴参数是焊枪在这些特征点处时的焊枪轴中心线在XOY面上的投影与Y轴负方向的夹角。

|

图 6 W轴、P轴、R轴参数计算几何示意图 Fig.6 Geometric diagram of w-axis, p-axis and r-axis parameters calculation |

焊枪姿态的P轴和R轴参数的计算需进一步考虑焊枪在焊接中要始终保持的10°侧倾姿态。当以焊枪末端作为焊枪笛卡尔坐标系的原点,并保持焊枪笛卡尔坐标系的X、Y、Z轴方向与机器人用户坐标系的X、Y、Z轴方向一致时,焊枪轴中心线则为指向焊枪笛卡尔坐标系原点的单位向量,该单位向量绕X轴旋转一周所得的圆锥高hp为sin10°,圆锥底面圆半径rp为cos10°,则有:

| $ \begin{gathered} a=\cos 10^{\circ} \times \sin W_j \end{gathered} $ | (1) |

| $b=\sqrt{1-a^2} $ | (2) |

| $ \begin{gathered} P_{j 1}=\operatorname{Arcsin}\left(\frac{\sin 10^{\circ}}{b}\right)= \\ \operatorname{Arcsin}\left(\frac{\sin 10^{\circ}}{\sqrt{1-\left(\cos 10^{\circ} \times \sin W_j\right)^2}}\right) \end{gathered} $ | (3) |

| $ \tan R^{\prime}=\frac{a}{h_p}=\frac{\cos 10^{\circ} \times \sin W_j}{\sin 10^{\circ}} $ | (4) |

| $ \begin{gathered} R_{j 1}=90^{\circ}-R^{\prime}= \\ 90^{\circ}-\operatorname{Arctan}\left(\frac{\cos 10^{\circ} \times \sin W_j}{\sin 10^{\circ}}\right) \end{gathered} $ | (5) |

式中:Pj1和Rj1分别为焊枪在任意一个特征点Oj处的单一控制P轴参数和R轴参数;Wj为焊枪在第j个特征点处绕X轴的旋转角度。

实验发现,如果仅仅通过单一控制P轴或R轴参数来达到想要的焊枪姿态,会使单一轴旋转角度过大,并且有些焊枪姿态会达不到要求。因此进一步推导了P轴和R轴协同控制的波纹板搭接机器人焊接的轨迹规划计算公式,来达到所要求的各焊枪姿态,需要满足:1)在W轴偏转角度较小(接近0°)时,由P轴来主控制焊枪倾斜姿态;2)在W轴偏转角度较大(接近90°)时,由R轴来主控制焊枪倾斜姿态;3)在W轴偏转角度适中(45°左右)时,由P轴和R轴共同控制焊枪倾斜姿态。

在这3个条件下,推导完成的P轴和R轴的计算公式分别乘了一个修正项cos2 Wj和sin2 Wj,即:

| $ \begin{gathered} P_j=\operatorname{Arcsin}\left(\frac{\sin 10^{\circ}}{b}\right)= \\ \operatorname{Arcsin}\left(\frac{\sin 10^{\circ}}{\sqrt{1-\left(\cos 10^{\circ} \times \sin W_j\right)^2}}\right) \times \cos ^2 W_j \end{gathered} $ | (6) |

| $ \left[90^{\circ}-\operatorname{Arctan}\left(\frac{\cos 10^{\circ} \times \sin W_j}{\sin 10^{\circ}}\right)\right] \times \sin ^2 W_j $ | (7) |

式中: Pj和Rj分别为焊枪在任意一个特征点Oj处的协同控制P轴参数和R轴参数。

鉴于波纹板是左右对称结构,本文对波纹板焊接轨迹上的特征点O4~O8处的P轴和R轴参数计算值与焊枪移动到这些特征点时实际读取值进行了对比,如表 1所示,由表中数据可知,计算得到的参数与实际参数基本吻合,最大偏差仅在0.3°左右。

| 表 1 特征点的机器人实际参数与计算参数对比 Table 1 Comparison of actual and calculated parameters of feature point robot |

事实上,通过理论推导的公式计算得到的枪体姿态P轴和R轴参数是精确的,而通过示教器移动机械手夹持的焊枪,其在特征点处的枪体姿态很难精确达到如图 3和图 4所要求的枪体姿态,这也是造成枪体姿态实际操作所读取的P轴和R轴的实际参数与计算得到的结果存在一定偏差的原因。

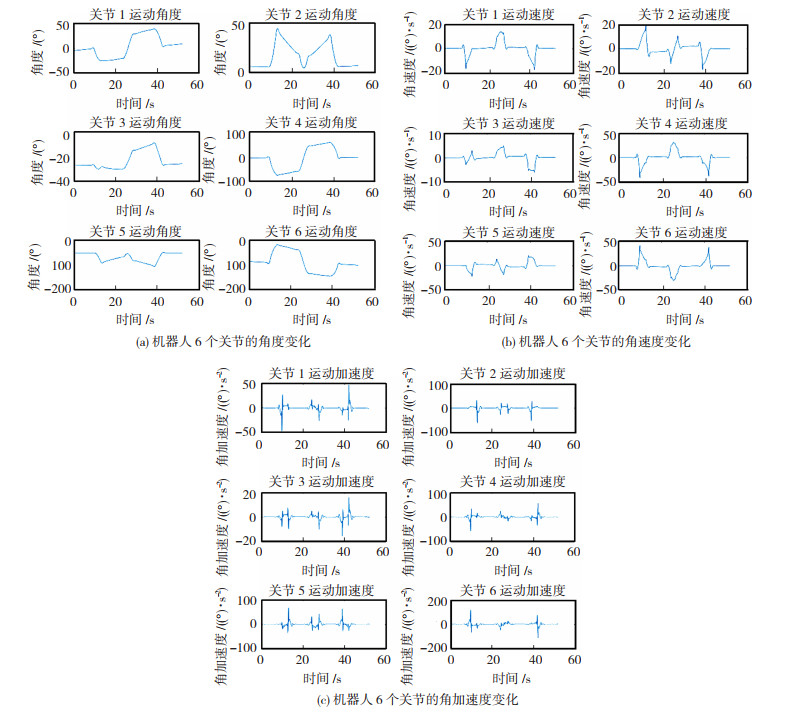

2 波纹板机器人焊接轨迹的仿真验证 2.1 波纹板机器人焊接的运动可靠性仿真实验采用的焊接机器人是Fanuc M10iD12,根据该机器人6关节的笛卡尔直角坐标系的空间关系,计算了其标准D-H参数。在此基础上,首先对波纹板的机器人焊接过程进行了模拟仿真,通过计算机器人在整个焊接运动过程中的关节位移、关节角速度以及关节角加速度,来考察机器人在波纹板焊接运动中的平稳性,仿真模型如图 7所示。

|

图 7 机器人仿真模型 Fig.7 Robots simulation model |

将计算得到的波纹板轨迹各特征点X、Y、Z、W、P、R坐标带入图 7所示的机器人仿真模型,得到的机器人沿波纹板整个焊接轨迹运动过程中的6个关节的角度、角速度以及角加速度变化如图 8所示。由图 8(b)可知,机器人6个关节的运动角速度均远远小于Fanuc M10iD12机器人允许的最大动作角速度,由此可见,在确保了图 3和图 4所示的焊枪姿态的前提下,基于本文建立的“三圆”轨迹规划模型所实现的波纹板机器人焊接过程不会出现关节速度的超限问题。由图 8可进一步看到,机器人各关节的初、末速度均为0,且各关节的角度曲线平滑,关节角速度、关节角加速度曲线均连续,表明机器人在波纹板焊接过程中的运动比较平稳,无干涉情况发生,由此验证了本文研究的波纹板机器人焊接的“三圆”轨迹规划模型以及计算的焊接过程中焊枪位置和姿态的准确性。

|

图 8 机器人6个关节的角度(a)、角速度(b)和角加速度(c)变化 Fig.8 Variation of angle(a), angular velocity(b) and angular acceleration(c) of 6 joints of the robot |

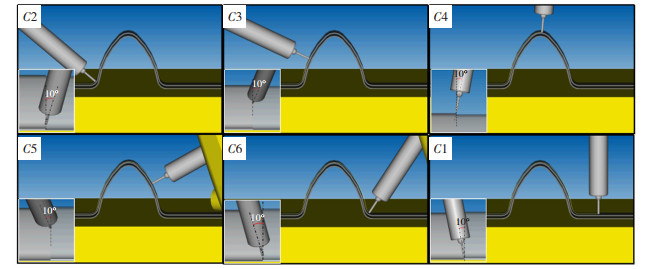

根据本文建立的波纹板机器人焊接的“三圆”轨迹规划模型以及计算的焊接时的各特征点的X、Y、Z、W、P、R坐标值,在机器人仿真平台中,对波纹板机器人焊接的全过程进行了模拟仿真,仿真的焊接过程如图 9所示,依次显示了在波纹板搭接接头的C2、C3、C4、C5、C6、C1段焊接时的情况。图 9中左下角小方框内为焊枪的侧视图。可以看到,波纹板机器人焊接的全过程中,焊枪始终垂直于波纹板焊接轨迹的轮廓线,且始终指向焊接接头处,并向底板侧倾斜相同的角度(10°),完全符合图 3和图 4对枪体姿态的要求,进一步证明了波纹板机器人焊接的“三圆”轨迹规划模型以及计算的高准确性。

|

图 9 波纹板机器人焊接的全过程仿真 Fig.9 Simulation of whole process of robotic welding of corrugated plates |

根据上文所建立的“三圆”轨迹规划模型以及各特征点的坐标值,对MARKⅢ型LNG薄膜舱1.2 mm厚的304L不锈钢波纹板搭接进行了机器人焊接,选用了脉冲等离子弧焊的焊接工艺,所采用的焊枪结构参数和焊接接头参数如表 2所示。

| 表 2 焊枪结构和焊接接头参数 Table 2 Welding gun structure and welding joint parameters |

采用专门制作的波纹板仿形搭接接头夹具,该夹具可以对波纹板搭接接头进行从头到尾的全程夹紧,如图 10所示。该夹具既保证了船厂所要求的MARKⅢ型LNG薄膜舱波纹板搭接焊过程因变形而引起的搭接间隙的变化不超过0.3mm,也保证了将波纹板的回弹量以及装配误差造成的焊接轨迹偏差缩小到允许的范围内。

|

图 10 波纹板仿形夹具 Fig.10 Corrugated plate profiling fixture |

经实验研究表明,波纹板接头的不同曲率半径的圆弧段(C2~C6)的焊接,需要的工艺参数均不相同,且与波纹板接头的平直段(C1)的焊接工艺参数也不相同。经过工艺参数匹配实验,以良好的焊缝成形以及符合法国GTT公司标准文件提出的焊缝成形尺寸为目标(如表 3),获得的全波纹板搭接接头的平直段C1和不同曲率半径的圆弧段C2~C6的优化工艺参数,如表 4所示,而保护气流量则保持14.58 L/min不变。

| 表 3 法国GTT标准尺寸要求 Table 3 French GTT standard size requirements |

| 表 4 焊接工艺参数 Table 4 Welding process parameters |

图 11(a)给出了焊接完成的整个波纹板的成形形貌,可以看到,形成了光滑的鱼鳞纹状的良好焊缝,焊缝成形一致,无缺陷。进一步对C1~C6的每一段焊接接头进行剪切、金相制备以及接头端面尺寸的光学显微精密测量,得到的焊缝截面成形如图 11(b)所示,C1~C6的每一段焊缝的成形参数均符合法国GTT公司标准文件提出的焊缝成形尺寸要求(图中1为熔宽,2为底板熔宽,3为焊喉,4为底板熔深)。由此可见,本文提出的波纹板机器人焊接“三圆”轨迹规划模型准确,结合参数匹配实验所得到的优化工艺和考虑抗变形而专门制作的波纹板搭接接头夹具,成功实现了符合法国GTT公司标准的MARKⅢ型LNG薄膜舱波纹板的机器人自动焊接。

|

图 11 波纹板机器人自动焊接表面成形焊缝(a)和焊缝断面形貌(b) Fig.11 Corrugated plate robotically welded surface forming seam (a) and weld section profile (b) |

1.2 mm厚波纹板的焊接属于薄板焊接,在搭接焊过程中很容易产生变形,主要会引起搭接接头的间隙变化,本文研究表明,当搭接间隙控制在0.3 mm内,不需要调节已经优化匹配了的工艺参数就可以保证焊接良好的焊接成形;但当搭接间隙超过0.3 mm时,需要进行工艺参数,主要是热输入量的适应性调节,来达到无缺陷的焊缝成形。国内船厂通过引进的比较成熟的韩国现代工业研究所开发的专门设备对MARKⅢ型LNG薄膜舱波纹板搭接焊,焊前通过对波纹板搭接接头的若干关键位置进行TIG点焊来抗变形,这种通过手工TIG焊在C2、C4、C6段中的位置进行点焊的抗变形方法,不仅较大程度上降低了波纹板的焊接效率,也不可避免地影响了焊缝成形。因此,本文采用的专门制作的波纹板仿形的搭接接头夹具,保证了机器人焊接过程中因变形而引起的搭接间隙的变化被控制在0.3 mm内,而无需通过焊前点焊来进行波纹板焊接的抗变形,大大提高了焊接效率。

事实上,离线编程和实际焊接轨迹会存在一定的误差,为了将此误差降低到允许的范围,以保证实际完成的波纹板焊接的焊缝质量不受该误差的影响,本文进行实际焊接之前,在进行了机器人零点标定的基础上,首先对机器人的工具中心点进行十分精确的校准,从而消除焊枪旋转时工具中心点的位置偏差;其次,每次焊接开始之前,对波纹部分的顶点O8进行手动示教,以确保每次焊接轨迹的定位的准确性。

需要说明的是,虽然现有的焊接机器人多结合传感反馈来保证焊接成形质量,但对于具有转角变化较快部位(如图 2中的C2和C6段)的MARKⅢ型LNG薄膜舱波纹板搭接接头的检测而言,视觉传感器或焊枪高度传感器等均有较大的局限性:1)由于受到安装距离的限制,这些传感器无论被装在焊枪的前面还是后面,都不能同时保证不会在C2和C6段这2个具有转角变化较快的部位碰撞到工件,这些具有安装距离限制的传感器更适合于平板或转角变化平缓的曲面板焊接的接头检测;2) 为了检测因焊接热循环所引起的焊接接头变化,传感器通常被装在焊枪的前面,由于安装距离的存在,虽然可以通过滞后调节来解决调节的实时性问题,但是,当焊枪移动到检测位置时,焊接热循环已从检测时刻的温度变化到了焊枪移动到该检测位置时的温度,焊接接头会发生变化,亦这种焊接接头检测和参数调节的非实时性,在一定程度上造成了传感反馈控制的不准确性。因此,具有安装距离限制的传感器并不适用于具有转角变化较快部位的MARKⅢ型LNG薄膜舱波纹板的搭接焊成形质量的传感反馈控制,这也是为什么韩国现代工业研究所开发的波纹板焊接的专门装置也仅仅是利用位置传感器来传感该快速变化的转角位置,以此来迅速大幅度调整焊枪姿态。

4 结论1) 基于“三圆”圆弧连接的轨迹曲线完全吻合了MARKⅢ型薄膜舱的波纹板轨迹曲线,成功建立了波纹板机器人焊接的“三圆”轨迹规划模型;波纹板机器人焊接运动可靠性和焊接过程模拟的仿真结果都验证了该模型以及计算的焊接过程中焊枪位置和姿态的准确性。

2) 基于建立的波纹板机器人焊接的“三圆”轨迹规划模型和计算的焊接过程中焊枪位置和姿态,结合参数匹配实验的工艺优化,成功实现了MARKⅢ型LNG薄膜舱1.2 mm厚304L不锈钢波纹板搭接的脉冲等离子弧焊的机器人自动焊接,形成了无缺陷、光滑、鱼鳞纹状的良好焊缝,波纹板每一段焊缝的成形参数均符合法国GTT公司标准文件中的要求。

3) 为抗变形而专门制作的波纹板仿形的搭接接头夹具,在焊接过程中将因变形而引起的搭接间隙变化控制在了0.3 mm内,避免了需采用传感器的反馈控制来进行焊接成形质量闭环控制的复杂过程;同时,搭接间隙在0.3 mm内的变化所引起的脉冲等离子弧焊的焊接电流和焊接电压的变化不明显。

| [1] |

陆建生, 田玉新, 朱双春, 等. LNG船用因瓦合金脉冲TIG搭接仰焊工艺研究[J]. 电焊机, 2019, 49(6): 9-14. LU Jiansheng, TIAN Yuxin, ZHU Shuangchun, et al. Study on the process of pulsed TIG lap back welding of Inva alloy for LNG vessels[J]. Electric Welding Machine, 2019, 49(6): 9-14. |

| [2] |

XIE C, HUANG L W, DENG J, et al. Hazard assessment and hazard mitigation of fuel leak inside a ship elevator for LNG-fueled vessel[J]. Ocean Engineering, 2022, 259: 111943. DOI:10.1016/j.oceaneng.2022.111943 |

| [3] |

秦建国, 赵建宇, 李志林. MARK Ⅲ型LNG薄膜舱粘连研究[J]. 江苏船舶, 2022, 39(2): 37-38, 52. QIN Jianguo, ZHAO Jianyu, LI Zhilin. Study on the adhesion of MARK Ⅲ LNG film tank[J]. Jiangsu Ship, 2022, 39(2): 37-38, 52. |

| [4] |

KIM J G, LEE J H, KIM J J, et al. Development of welding robot for corner-piece in lng ship[J]. Journal of Welding and Joining, 2010, 28(2): 27-31. DOI:10.5781/KWJS.2010.28.2.027 |

| [5] |

赵建宇, 李志林, 张海峰. MARK Ⅲ型LNG薄膜舱波纹板焊接研究[J]. 江苏船舶, 2021, 38(4): 30-32. ZHAO Jianyu, LI Zhilin, ZHANG Haifeng. Study on welding of corrugated plate of MARK Ⅲ type LNG film tank[J]. Jiangsu Shipbuilding, 2021, 38(4): 30-32. |

| [6] |

党杰, 李杰, 史洪源, 等. 基于机器人焊接大赛复杂组合件的焊接工艺分析[J]. 焊接技术, 2022, 51(9): 53-57. DANG Jie, LI Jie, SHI Hongyuan, et al. Analysis of the welding process of complex assemblies based on a robot welding competition[J]. Welding Technology, 2022, 51(9): 53-57. DOI:10.13846/j.cnki.cn12-1070/tg.2022.09.015 |

| [7] |

ZHOU X, WANG X W, XIE Z H, et al. Online obstacle avoidance path planning and application for arc welding robot[J]. Robotics and Computer-Integrated Manufacturing, 2022, 78: 102413. DOI:10.1016/j.rcim.2022.102413 |

| [8] |

XU Y L, LV N, FANG G, et al. Welding seam tracking in robotic gas metal arc welding[J]. Journal of Materials Processing Technology, 2017, 248: 18-30. DOI:10.1016/j.jmatprotec.2017.04.025 |

| [9] |

LI S Q. Research planning and optimization of trajectory for underwater vision welding robot[J]. Authorea Preprints, 2022(16): 1-8. DOI:10.1016/j.array.2022.100253 |

| [10] |

马传奇. KUKA机器人的三维模型及其轨迹规划[J]. 新乡学院学报, 2022, 39(9): 28-33. MA Chuanqi. Three-dimensional model of KUKA robot and its trajectory planning[J]. Journal of Xinxiang College, 2022, 39(9): 28-33. DOI:10.3969/j.issn.1674-3326.2022.09.006 |

| [11] |

冯树先, 刘益剑, 夏慧强, 等. 焊接机器人轨迹规划与运动仿真方法[J]. 制造技术与机床, 2020(11): 61-65. FENG Shuxian, LIU Yijian, XIA Huiqiang, et al. A trajectory planning and motion simulation method for welding robots[J]. Manufacturing Technology and Machine Tools, 2020(11): 61-65. DOI:10.19287/j.cnki.1005-2402.2020.11.012 |

| [12] |

程浩田, 祝锡晶, 冯昕宇, 等. 6R工业机器人几何求逆优化算法及仿真分析[J]. 组合机床与自动化加工技术, 2021(4): 75-79. CHENG Haotian, ZHU Xijing, FENG Xinyu, et al. Optimization algorithm and simulation analysis of 6R industrial robot geometry seeking inverse[J]. Combined Machine Tools and Automatic Machining Technology, 2021(4): 75-79. DOI:10.13462/j.cnki.mmtamt.2021.04.018 |

| [13] |

汪婷, 罗欣. 一种六轴机械臂时间最优轨迹规划方法[J]. 工业控制计算机, 2021, 34(4): 66-69. WANG Ting, LUO Xin. A time-optimal trajectory planning method for a six-axis robotic arm[J]. Industrial Control Computer, 2021, 34(4): 66-69. |

| [14] |

刘徐. 智能化焊接机器人的技术分析[J]. 集成电路应用, 2022, 39(9): 308-309. LIU Xu. Technical analysis of intelligent welding robots[J]. Integrated Circuit Applications, 2022, 39(9): 308-309. DOI:10.19339/j.issn.1674-2583.2022.09.143 |

| [15] |

李子晗. 热导型等离子弧焊传质传热行为研究及焊接工艺参数优化[D]. 上海: 上海交通大学, 2021. LI Zihan. Research on mass and heat transfer behavior of thermal conductive plasma arc welding and optimization of welding process parameters[D]. Shanghai: Shanghai JiaoTong University, 2021. |

| [16] |

李子晗, 忻建文, 吴东升, 等. 不锈钢薄板等离子弧搭接焊间隙对焊缝表面成形的影响[J]. 电焊机, 2021, 51(12): 28-33, 127-128. LI Zihan, XIN Jianwen, WU Dongsheng, et al. Influence of plasma arc lap welding gap on weld surface formation of thin stainless steel plates[J]. Welding Machine, 2021, 51(12): 28-33, 127-128. |

2024, Vol. 32

2024, Vol. 32