2. 中国人民解放军93147部队,成都 610044;

3. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095

2. Unit 93147 of the People's Liberation Army, Chengdu 610044, China;

3. Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, AECC Beijing Institution of Aeronautical Materials, Beijing 100095, China

准晶材料是同时具有长程准周期性平移序和非晶体学旋转对称性的固态有序相,在准晶被发现之前,晶体学家认为固态物质仅有晶体和非晶体两种形态[1]。准晶材料的首次发现是由以色列科学家Shecheman等[2]于1982年在急冷的Al-Mn合金中观察到的,几乎与此同时,中国沈阳金属研究所郭可信院士领导的研究组在Ti2(Ni,V) 急冷合金也发现了首例非Al基二十面体准晶[3]。

自从科学家们发现了稳定且结构完整的准晶材料后,目前,已发现的准晶多达200余种[4],其中Al基准晶占绝大多数[5]。近几十年来,国内外科学家们对铝基准晶的力学性能、表面性能、电学性能、热学性能、储氢性能等方面进行了不同程度的研究[6-9]。由于准晶材料具有疏松以及室温下脆性大的特点,不适于直接作为结构材料进行使用,因此目前准晶材料的应用主要集中于表面涂层和薄膜材料的制备[10]。其中Al-Cu-Fe系准晶体因性能优异而在涂层领域具有非常广阔的发展前景。Parsamehr等[11]研制的AlCuFe薄膜硬度可以达到11 GPa,接触角127°,涂层高硬度、耐磨损的优点,可以极大地延长炊具的使用寿命;准晶涂层还具有较高的热导率及热稳定性,Demange等[7]用两层绝缘薄膜中间夹着10 nm厚的AlCuFe准晶的方式制备出了多层膜结构,达到了太阳能工业选择性吸收的要求。

目前对于AlCuFe系准晶涂层的制备常采用超音速喷涂、火焰喷涂、等离子喷涂等方法。Dubois等[12]采用普通火焰喷涂和超音速火焰喷涂的方式制备了Al65Cu20Fe15涂层,同时研究了该涂层的基本性能和摩擦磨损性能,最终发现该涂层的摩擦系数较低,不到铝合金基体的一半,与低碳钢相当。Sordelet等[13]通过等离子喷涂的方式使用Al63Cu25Fe12粉末进行涂层制备,研究了喷涂的初始粉末颗粒大小对涂层准晶含量的影响。Guo等[14]采用冷喷涂工艺制备锡青铜掺杂AlCuFeB的准晶涂层,该涂层具有较低的孔隙率(<2%),但是硬度较低(90HV0.3~150HV0.3)。然而,上述技术存在孔隙率高、硬度低、结合强度差等问题,导致无法制备高质量、高准晶相含量的涂层。

由于二十面体准晶相在Al-Cu-Fe体系中的固溶性范围有限,研究表明,在过热(>1 000 ℃)的Al-Cu-Fe中,Al容易蒸发,减少准晶相的形成[15]。爆炸喷涂相较于其他喷涂手段具有粒子飞行速度快,制备涂层致密度高、结合强度高、组织均匀的特点[16],但爆炸喷涂在准晶涂层的制备中应用较少。目前的报道有傅迎庆等[17]通过改变工艺参数在Q235A低碳钢基体表面制备了高硬度的AlCuCr准晶涂层。本文拟采用爆炸喷涂制备AlCuFe涂层,以氧燃充枪比、喷涂距离、喷涂频率为主要参数,采用正交试验的方法优化AlCuFe涂层的基本性能。

1 实验 1.1 基体材料使用的基体材料为2A12铝合金,其成分如表 1所示,力学性能如表 2所示。

| 表 1 2A12铝合金化学成分(质量分数/%) Table 1 Chemical composition of 2A12 aluminum alloy (wt. %) |

| 表 2 2A12铝合金力学性能 Table 2 Mechanical properties of 2A12 aluminum alloy |

本文使用的AlCuFe准晶粉末原材料为1A95纯铝(99.95%)、阴极铜(99.99%)、工业纯铁(99.92%)。采用高压水雾化法制备,3种原料的配比为43%、40.1%、16.9%(质量分数);工艺参数为:高压水压力为80~180 MPa、雾化水初始温度为4~6 ℃、熔炼温度为1 250~1 300 ℃。本文制备的AlCuFe准晶粉末组织细小(粒径40~60 μm),成分均匀。

1.3 准晶涂层制备选用CCDS2000型爆炸喷涂设备制备涂层,燃气为乙炔和丙烷,助燃气体为氧气,保护气及送粉气体为氮气,送粉速率为0.15 g/s,枪管直径为20 mm。喷涂前对基体进行表面清洁,之后进行喷砂粗化处理,基本参数为喷砂角度60°,砂粒采用60~120目的Al2O3砂粒,喷砂压力为0.3 MPa,喷砂距离为100 mm,喷枪移动速度为3 mm/s。

1.4 准晶涂层微观组织表征采用FEI公司的QUANTA200环境扫描电子显微镜观察粉末及涂层试样的微观组织,同时利用仪器配备的能量色散光谱仪(EDS)分析粉末及涂层试样的元素组成;采用Philips公司的X’Pert Pro MPD型X射线衍射仪(XRD)对涂层及粉末物相进行分析,测试参数为:步进式测量、采样时间0.2 s、步进角度为0.02 (°)/s、管电压为40 kV、管电流为30 mA,温度为室温条件,所使用的靶材为铜靶。

1.5 准晶涂层显微硬度测试使用HVS-1000A数字显微硬度计测试准晶涂层显微硬度。实验前对热喷涂试样进行打磨处理,待表面平滑后,进行超声清洗并烘干。显微硬度测试参数为载荷3 N,保载时间10 s,从涂层一侧开始测量,每个试样进行多次测量以减小误差,硬度值取3个试样的平均值。

1.6 准晶涂层孔隙率测试利用ImageJ软件对喷涂涂层截面的2D金相照片进行计算得出涂层孔隙率。孔隙率评判标准参照《热喷涂涂层金相检验(HB 20195—2014)》。

1.7 准晶涂层结合强度测试参考《热喷涂涂层拉伸结合强度试验方法(Q/AVIC 06020—2013)》,采用拉伸试验机测试涂层的结合强度。涂层粘接剂使用E7胶,采用INSTRON公司5882型电子拉力试验机测试,拉伸速率为1.27 mm/min,拉断后计算拉伸结合强度,每种涂层分别选取5个试样进行测试,取算数平均值作为最终结果。

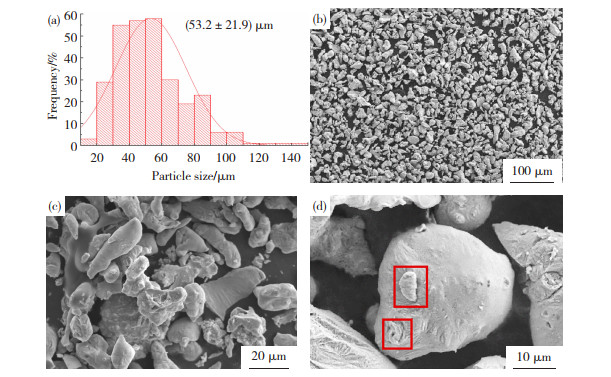

2 AlCuFe准晶涂层制备工艺优化 2.1 准晶粉末的组织结构AlCuFe粉末的粒度分布以及微观形貌如图 1所示,其中图 1(a)为使用Image J软件进行统计得出的粉末粒度正态分布图,在该正态分布中,均值为53.2 μm,中位数为50.12 μm,标准差为21.9 μm。AlCuFe粉末的粒度分布主要集中在20~100 μm。准晶粉末基本呈不规则的形状,球形度较差且颗粒大小差异较大(如图 1(b)、(c)),其中高倍镜下粉末的表面还存在凸起的小颗粒(如图 1(d)红框位置)。粉末表面粗糙可归因于在制粉过程中,粉末冷却速度过快,其凝固时间小于球化时间[18]。

|

图 1 AlCuFe粉末形貌:(a)粉末粒径正态分布图;(b)低倍SEM图片;(c)、(d)高倍SEM图片 Fig.1 Morphology of AlCuFe powder: (a) normal distribution diagram of powder particle size; (b) 200 times SEM image; (c), (d) 1 000 times SEM image |

准晶粉末的EDS分析如表 3所示,粉末中O含量过高意味着粉末在制备过程中被氧化,但Al、Cu、Fe 3种元素的原子比还是比较接近Al65Cu20Fe15准晶相。

| 表 3 AlCuFe粉末颗粒成分(原子分数/%) Table 3 Particle composition of AlCuFe powder (at. %) |

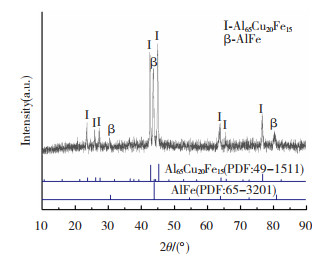

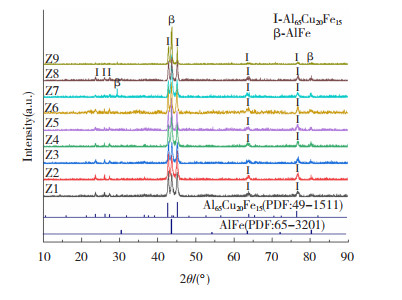

图 2所示为准晶粉末的XRD谱图,其主要成分为Ⅰ-Al65Cu20Fe15准晶相,还含有少量β-AlFe相。本文采用准晶峰强度总和占总的峰强度总和之比来表示准晶相含量,具体方法为:首先对XRD谱图去背点处理并进行物相标定,随后准晶峰的峰强度相加除以XRD谱图中所有峰的峰强度之和,所得到的结果即为所测材料中准晶相含量,通过计算得出粉末中准晶相含量为73%。

|

图 2 AlCuFe粉末XRD谱图 Fig.2 XRD spectrum of AlCuFe powder |

爆炸喷涂过程中涉及的工艺参数较多,如氧燃充枪比、粉末种类及粒度、载气流量、喷涂频率、喷涂距离、喷涂角度、喷枪移动速度等。如果选择全部的工艺参数进行工艺优化,会导致实验复杂、获得的数据量庞大,难以有效的处理。正交试验法具有试验次数少,节约时间和成本的特点,针对喷涂工艺的参数优化更有利于分析出各因素的主次效应,同时可以消除部分误差的干扰,准确度高[19]。因此本文采用正交试验法对爆炸喷涂关键参数进行优化。

选用氧燃充枪比、喷涂距离、喷涂频率作为3个因素,每个因素选取3个水平,以涂层的显微硬度和结合强度作为指标,根据L9(33)正交试验表进行设计,各因素水平值如表 4所示。正交试验分组情况如表 5所示。

| 表 4 正交试验因素水平表 Table 4 Orthogonal test factor level table |

| 表 5 试样正交试验分组情况 Table 5 Grouping of samples in orthogonal test |

AlCuFe涂层表面硬度的极差分析结果如表 6所示,其中K1j、K2j、K3j表示3种水平下各因素的指标之和,R1j、R2j、R3j表示3种水平下各因素的平均值,根据各因素最大平均值和最小平均值之差得到的极差Rj表示各因素水平变化时指标的变化幅度,变化幅度越大表示该因素对指标的影响越大,即极差R值的大小决定了各因素的主次顺序[20]。

| 表 6 AlCuFe涂层表面平均硬度极差分析结果 Table 6 Average hardness range analysis results of AlCuFe coating surface |

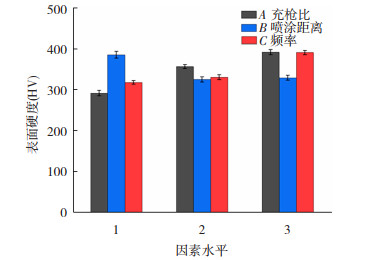

图 3给出了AlCuFe涂层各因素水平对硬度的影响规律,结合表 6可知:氧燃充枪比对涂层表面硬度的影响最大,氧燃充枪比为56%时涂层硬度最高,氧燃充枪比提高意味着单位体积内爆炸更剧烈,而喷枪的体积不变,产生的能量可以有效提高爆轰温度和喷涂粒子的速率,更有利于形成的涂层致密均匀;喷涂频率对涂层表面硬度影响稍小,喷涂频率为4枪/s时表面硬度较高,这是由于喷涂频率决定着涂层的沉积率,喷涂频率越高,沉积率也越高,涂层致密性越高;喷涂距离对AlCuFe涂层表面硬度影响最小,喷涂距离为150 mm时涂层表面硬度最高,喷涂距离增加时硬度降低,喷涂距离影响熔融粒子飞行到基体表面时的速度和温度,喷涂距离过长,熔融粒子温度和速度下降较多,涂层会较为疏松,组织不均匀,导致硬度有所下降。

|

图 3 AlCuFe涂层各因素水平对硬度的影响规律 Fig.3 Effect of various factors on hardness of AlCuFe coating |

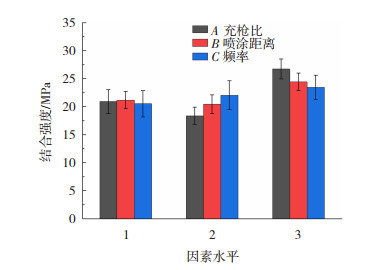

表 7是AlCuFe涂层结合强度的极差分析结果,图 4为各因素水平对结合强度的影响规律图,两者结合分析可知,对涂层结合强度影响最大的因素是充枪比,充枪比为56%时涂层结合强度最高,充枪比直接影响着喷涂粒子的初始速率和温度,充枪比的提升更有利于熔融粒子在基体表面完成扁平和凝固过程,提高结合强度;喷涂距离和喷涂频率对涂层结合强度影响较小,涂层结合强度基本都随喷涂距离和喷涂频率的增加而增加,喷涂频率高,涂层沉积率随之增加,涂层基体结合更为紧密。

| 表 7 AlCuFe涂层结合强度极差分析结果 Table 7 Analysis results of extremely poor bonding strength of AlCuFe coating |

|

图 4 AlCuFe涂层各因素水平对结合强度的影响规律 Fig.4 The influence of various factors on the bonding strength of AlCuFe coating |

采用综合加权的方法对涂层的工艺参数进行优化,其中涂层的表面硬度和结合强度对涂层质量都具有重要的影响,所以两者的权重都设为50,总分为100。综合权重评分由式(1)所得。

| $ X_i=\left(50 / R_{\mathrm{m}}\right) \times m_i+\left(50 / R_{\mathrm{n}}\right) \times n_i $ | (1) |

式中:Rm为9组试样硬度值的极差;mi为第i组实验的硬度值;Rn为9组试样结合强度的极差;ni为第i组实验的结合强度值。

表 8为AlCuFe涂层综合权重评分极差分析结果,在实验参数范围内,综合考量表面硬度和结合强度两个指标的情况下,达到涂层最佳综合性能的喷涂参数为A3B1C3,即氧燃充枪比为56%,喷涂距离为150 mm,喷涂频率为4枪/s。

| 表 8 AlCuFe涂层综合权重评分极差分析结果 Table 8 Range analysis results of comprehensive weight score of AlCuFe coating |

图 5为正交试验试样的XRD谱图,在不同工艺参数下,喷涂粒子具有的能量不同,在基体表面铺展后凝固的速度有所不同,导致涂层中物相含量有所变化,但是相组成没有明显变化,依然是由准晶相I-Al65Cu20Fe15和β-AlFe组成。

|

图 5 AlCuFe涂层XRD谱图 Fig.5 XRD spectrum of AlCuFe coating |

对XRD结果进行定量分析,计算所得的准晶相含量如表 9所示,其中Z1、Z2、Z3和Z8涂层准晶含量相对于其他涂层较高,准晶相含量最高可达79%,充枪比较高时准晶相含量反而降低的原因在于,涂层制备的过程并非稳定过程,其中准晶粒子受到急冷/热、碰撞等多元因素的影响,会导致粉末中的亚稳准晶相向β相转变,充枪比的增加会加剧相的转变,同时考虑到Al-Cu-Fe基相图中的准晶相范围分布十分狭窄,导致了涂层中的准晶相含量降低。

| 表 9 正交试验准晶涂层性能 Table 9 Orthogonal test on properties of quasicrystal coatings |

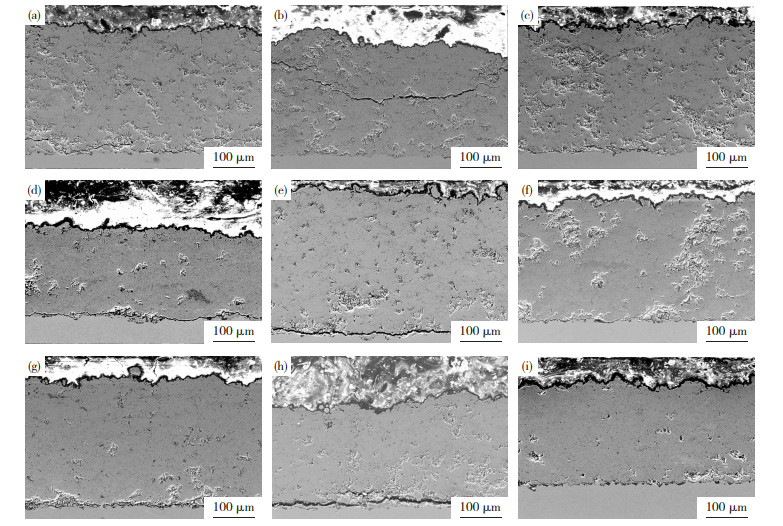

正交试验试样的截面微观组织如图 6所示,各个试样的截面存在分布比较均匀的孔隙,部分试样的涂层与基体界面处结合较差,喷涂过程中准晶粒子未能与基体间实现良好的机械结合,尤其是Z4、Z5、Z8试样,这也与涂层结合强度测试结果保持一致(均小于20 MPa)。对比分析制备Z4、Z5、Z8试样的喷涂工艺参数可发现,其氧燃充枪比较高,喷涂距离相对而言较近,同时3组涂层试样均具有较低的孔隙率(2%~4%)以及较高的硬度(大于300HV0.3),排除了喷涂粒子因融化不充分或飞行距离过长导致动能较低的因素,因此试样与基体界面处存在裂纹可能是由于喷涂距离较近,导致基体表面堆叠涂层的内部热应力过大,过多的热量集中而导致了涂层与基体间的裂纹[21]。

|

图 6 AlCuFe涂层截面形貌 Fig.6 Section morphology of AlCuFe coating: (a)Z1;(b)Z2;(c)Z3;(d)Z4;(e)Z5;(f)Z6;(g)Z7;(h)Z8;(i)Z9 |

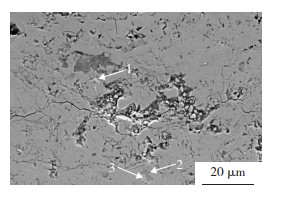

图 7为Z1涂层的高倍SEM图片,可见在图中标注的位置存在3种不同形态的析出相,利用EDS对其成分进行了分析,结果如表 10所示。分析认为析出相1为富铜相;张瑞康等[22]指出λ-Al13Fe4相又可以写成(Al, Cu)13Fe4的形式,λ相中Al、Cu、Fe元素含量分别为(70.00±2.32)%、(5.68±2.33)%、(24.34±0.54)%,与析出相2的元素成分接近,因此可以确认析出相2对应XRD谱图中出现的λ相;β相可以写成Al(Cu, Fe)的形式,β相中Al、Cu、Fe元素含量分别为(49.80±1.49)%、(42.37±3.45)%、(7.82± 2.33)%,与表 10中析出相3成分接近,可以确认其对应XRD谱图中出现的β相。

|

图 7 Z1试样涂层高倍截面形貌 Fig.7 High cross-section morphology of Z1 specimen coating |

| 表 10 Z1涂层不同区域元素成分(原子分数/%) Table 10 Element composition in different regions of Z1 coating (at. %) |

根据截面形貌图结合软件计算所得的涂层孔隙率范围为1.63%~10.90%,其中高孔隙率的涂层集中在氧燃充枪比低的涂层中,而喷涂距离和喷涂频率对孔隙率的影响则比较小。当氧燃比较低时(试样Z1~Z3),喷涂粒子飞行到基体表面后由于速度和能量的下降,无法充分的铺展,因此在喷涂粒子的层层叠加中产生了较多的孔隙,较为疏松的结构也导致涂层的硬度较低。对于喷涂距离来说,飞行距离越短,喷涂粒子自身保留的速度和能量也就越高,有利于在基体表面的铺展,降低孔隙率。其中采用最佳喷涂工艺参数制备的Z7试样,选用的喷涂工艺使粒子飞行到基体表面时具有最高的速度和热量,熔融或半熔融的粒子于基体及涂层表面的铺展最充分,得到的准晶涂层致密度更高,因此涂层的硬度和结合强度得到提升。

如表 9所示,当氧燃充枪比较低时,准晶粒子的能量低,导致涂层表面的未熔粒子较多,涂层的表面粗糙度较大,随着氧燃充枪比的提高,促使粒子的熔融更为充分,涂层表面也愈发趋于平整。

3 结论1) AlCuFe准晶涂层表面维氏硬度的正交试验极差分析结果表明,工艺参数影响的主次顺序为氧燃充枪比、喷涂频率、喷涂距离;较优工艺参数为氧燃充枪比56%,喷涂频率4枪/s,喷涂距离150 mm。

2) AlCuFe准晶涂层表面结合强度的正交试验极差分析结果表明,工艺参数影响的主次顺序为氧燃充枪比、喷涂距离、喷涂频率;较优工艺参数为氧燃充枪比56%,喷涂频率4枪/s,喷涂距离210 mm。

3) AlCuFe准晶涂层表面维氏硬度和结合强度综合权重分析结果表明,工艺参数影响的主次顺序为氧燃充枪比、喷涂频率、喷涂距离;最终确定最优工艺参数为氧燃充枪比56%,喷涂频率4枪/s,喷涂距离150 mm。

4) 最优工艺制备的AlCuFe准晶涂层的组织结合状态较好,平均结合强度高达31.5 MPa,平均表面维氏硬度为492HV0.3,准晶相含量为50%。

| [1] |

HAN I, WANG K L, CADOTTE A T, et al. Formation of a single Al-Co-Ni quasicrystal upon collision of multiple grains[C]//APS March Meeting 2022, American Physical Society, 2022.

|

| [2] |

SHECHTMAN D, BLECH I, GRATIAS D, et al. Metallic phase with long-range orientational order and no translational symmetry[J]. Physical Review Letters, 1984, 53: 1951-1953. DOI:10.1103/PhysRevLett.53.1951 |

| [3] |

郭可信. 准晶的晶体学特征[J]. 化学进展, 1994, 6(4): 266-279. GUO Kexin. Crystallographic features of quasicrystals[J]. Progress in Chemistry, 1994, 6(4): 266-279. DOI:10.3321/j.issn:1005-281X.1994.04.003 |

| [4] |

葛行敬. Mg-Zn-Nd系合金准晶相的形成与稳定性的研究[D]. 济南: 济南大学, 2018. GE Xingjing. Study on the formation and stability of quasicrystal phase in Mg-Zn-Nd alloys[D]. Jinan: Jinan University, 2018. |

| [5] |

周丹. Al基准晶相关体系热导率的分子动力学研究[D]. 秦皇岛: 燕山大学, 2015. ZHOU Dan. Thermal conductivity of Al-based quasicrystal related systems: Molecular dynamics simulations[D]. Qinhuangdao: Yanshan University, 2015. |

| [6] |

LI S, MANSORI M E, WANG Q Z, et al. Mechanism of ceramic-like friction of quasicrystal-reinforced Al matrix composites formed by in situ directed energy deposition[J]. Journal of Tribology, 2021, 143(5): 051114. DOI:10.1115/1.4050956 |

| [7] |

DEMANGE V, VIGNERON B, MACIUZAUD F, et al. Optical properties of icosahedral Al59B3Cu25.5Fe12.5 quasicrystalline alloy[J]. MRS Online Proceedings Library, 1998, 553(1): 391-396. DOI:10.1557/PROC-553-391 |

| [8] |

SHAHI R R, YADAV T P, SHAZ M A, et al. Effect of processing parameter on hydrogen storage characteristics of as quenched Ti45Zr38Ni17 quasicrystalline alloys[J]. International Journal of Hydrogen Energy, 2011, 36(1): 592-599. DOI:10.1016/j.ijhydene.2010.10.031 |

| [9] |

HU W, WANG J L, WANG L D, et al. Electrochemical hydrogen storage in (Ti1-xVx)2Ni(x=0.05~0.3) alloys comprising icosahedral quasicrystalline phase[J]. Electrochimica Acta, 2009, 54(10): 2770-2773. DOI:10.1016/j.electacta.2008.11.043 |

| [10] |

邓辉球, 赵立华, 黄维清, 等. 准晶薄膜与涂层的制备、性能和应用[J]. 功能材料, 2001(2): 115-117, 120. DENG Huiqiu, ZHAO Lihua, HUANG Weiqing, et al. The deposition methods, properties and applications of quasicrystalline films and coatings[J]. Jorunal of Functional Materials, 2001(2): 115-117, 120. DOI:10.3321/j.issn:1001-9731.2001.02.002 |

| [11] |

PARSAMEHR H, CHANG S Y, LAI C H. Mechanical and surface properties of aluminum-copper-iron quasicrystal thin films[J]. Journal of Alloys and Compounds, 2018, 732: 952-957. DOI:10.1016/j.jallcom.2017.10.229 |

| [12] |

KANG S S, DUBIOS J M. Quasierystalline low-friction coatings[J]. Journal of Materials Science Letters, 1991, 10: 537-541. |

| [13] |

SORDELET D J, BRSSER M F, ANDERSON I E. Particle size effects on chemistry and structure of Al-Cu-Fe quasicrystalline coatings[J]. Journal of Thermal Spray Technology, 1996, 5(2): 161-174. DOI:10.1007/BF02646430 |

| [14] |

GUO X P, CHEN J F, YU H L, et al. A study on the microstructure and tribological behavior of cold-sprayed metal matrix composites reinforced by particulate quasicrystal[J]. Surface & Coatings Technology, 2015, 268: 94-98. DOI:10.1016/j.surfcoat.2014.05.062 |

| [15] |

PARSAMEHR H, CHEN T S, WANG D S, et al. Thermal spray coating of Al-Cu-Fe quasicrystals: Dynamic observations and surface properties[J]. Materialia, 2019, 8: 100432. DOI:10.1016/j.mtla.2019.100432 |

| [16] |

RAKHADILOV B, MAULET M, ABILEV M, et al. S tructure and tribological properties of Ni-Cr-Al-based gradient coating prepared by detonation spraying[J]. Coatings, 2021, 11(2): 218. DOI:10.3390/coatings11020218 |

| [17] |

傅迎庆, 周锋, 张立志, 等. 爆炸喷涂Al-Cu-Cr准晶涂层的组织及硬度研究[J]. 材料热处理学报, 2007(S1): 193-197. FU Yingqing, ZHOU Feng, ZHANG Lizhi, et al. Microstructure and hardness properties of detonation spraying Al-Cu-Fe quasicrystalline coatings[J]. Transactions of Materials and Heat Treatment, 2007(S1): 193-197. |

| [18] |

YIM S, BIAN H, AOYAGI K, et al. Ball-milling treatment of gas-atomized Ti-48Al-2Cr-2Nb powder and its effect on preventing smoking during electron beam powder bed fusion building process[J]. Additive Manufacturing, 2022, 51: 102634. DOI:10.1016/j.addma.2022.102634 |

| [19] |

刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27(9): 52-55. LIU Ruijiang, ZHANG Yewang, WEN Chongwei, et al. Study on the design and analysis methods of orthogonal experiment[J]. Experimental Technology and Management, 2010, 27(9): 52-55. DOI:10.16791/j.cnki.sjg.2010.09.016 |

| [20] |

ZHENG Q Y, ZHOU Z Y, DING C, et al. Mechanical response of single-crystal copper under vibration excitation based on molecular dynamics simulation[J]. Journal of Manufacturing Processes, 2022, 75: 605-616. DOI:10.1016/j.jmapro.2021.11.066 |

| [21] |

RAJABI M, ABOUTALEBI M R, SEYEDEIN S H, et al. Simulation of residual stress in thick thermal barrier coating (TTBC) during thermal shock: A response surface-finite element modeling[J]. Ceramics International, 2022, 48(4): 5299-5311. DOI:10.1016/j.ceramint.2021.11.073 |

| [22] |

张瑞康, 王建波, 汪大海, 等. Al65Cu20Fe15合金的凝固组织及二十面体准晶的生成[J]. 金属学报, 1999(5): 463-468. ZHANG Ruikang, WANG Jianbo, WANG Dahai, et al. Solidification microstructure of Al65Cu20Fe15 alloy and formation of icosahedral quasicrystal[J]. Acta Metallurgica Sinica, 1999(5): 463-468. DOI:10.3321/j.issn:0412-1961.1999.05.004 |

2024, Vol. 32

2024, Vol. 32