2. 韩国国立庆尚大学,庆尚南道 晋州市 52636

2. Gyeongsang National University, Jinju 52636, Korea

深过冷是大体积液态金属实现快速凝固的唯一途径,广泛用于金属非平衡凝固理论研究和块体非平衡材料的制备[1-2]。Ag-28.1Cu合金是最简单的二元共晶合金之一[3],富银相α-Ag和富铜相β-Cu都具有相同的面心立方晶体结构,而且凝固过程中溶质分凝显著,因此被认为是最适合研究熔体过冷凝固的合金体系,并得到了广泛研究[4-7]。

Ag-28.1Cu在临界过冷度(70~76 K)[4, 8-9]之下以胞状形式凝固,凝固组织由规则的层片状共晶和反常共晶构成[4, 10-11]。对于反常共晶的形成,研究人员提出了各种机制,包括反复形核机制[12]、离异生长机制[13]、过饱和固溶体重熔机制[4, 10-11]、终止迁移和界面不稳定扰动双重机制[5]等。其中溶质过饱和的固溶体重熔是近年来大多数学者认可的机制[8],即深过冷凝固时晶体生长速度较快,共晶层片处于溶质过饱和状态。当熔体凝固过程中发生再辉时,溶质过饱和度较高的共晶层片优先被重熔[11],从而形成了反常共晶组织。

近年来,微合金化在提高材料性能方面得到了越来越多的应用[14-17],在实际生产中,往往也在共晶合金中添加少量的其他元素以改善其组织和性能[17-18]。Sn和Ni元素作为Ag-28.1Cu共晶合金中常见的添加元素,具有提升合金系统性能的作用。其中Sn元素在α-Ag、β-Cu中均为有限固溶[19-20];而Ni元素在α-Ag中为极少量固溶,β-Cu中为无限固溶[3, 21-22]。因此可以预期Sn和Ni将对Ag-Cu共晶合金的凝固行为产生不同的影响,但是截至目前尚未见到关于Sn和Ni对深过冷Ag-Cu共晶合金凝固组织影响的报道。鉴于此,本文采用熔融玻璃净化法和循环过热法对Ag-28.1Cu-xSn(Ni)共晶合金进行过冷实验,研究了第3组元对过冷熔体界面形态的演化规律及凝固组织的影响。本研究可望在揭示新凝固现象的同时,完善对已有问题的认识。

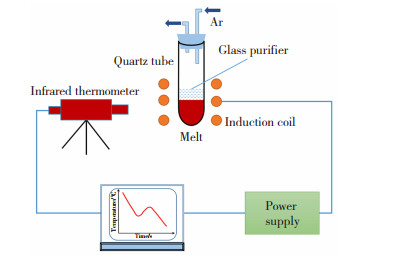

1 实验使用的熔炼装置由高频感应加热、红外线温度采集系统、石英坩埚组成,如图 1所示。深过冷实验所用的玻璃净化剂由Na2SiO3, Na2B4O7和B2O3粉末混合而成,其比例为70 ∶18 ∶12。实验之前先将配好的玻璃净化剂置于干燥箱中1 000 ℃干燥6 h,充分去除水分,然后破碎成粉末备用。

|

图 1 深过冷实验设备示意图 Fig.1 Schematic for undercooling device |

考虑到现有研究以及实际应用中第3组元的添加量均比较少,因此确定Sn和Ni元素的添加量为0.5%和1%(质量分数)。实验时,首先把质量分数均为99.999%的颗粒状原材料Ag、Cu、Sn(或Ni)共计4 g,放入石英玻璃坩埚,并放入1 g玻璃净化剂粉末覆盖原材料。然后对石英管坩埚进行抽真空,再通入高纯氩气作为保护。采用高频感应电源(30 kHz)将样品快速加热至熔点以上300 K,保温5 min。在整个熔炼过程中,通过不断循环过热获得想要的过冷度后,关闭电源,停止实验。通过化学成分分析确定了凝固样品的成分和原始配比的差别,发现整个熔炼过程中元素几乎没有烧损。温度监测采用无锡世敖科技有限公司生产的SA-D30160AR红外线测温系统,由PC终端实时记录,量程为300~1 600 ℃,精度为±5 ℃,响应时间为10 ms。

将凝固的试样沿纵截面切开,依次使用型号为120#、240#、800#、1 200#、2 000#的金相砂纸进行粗磨和细磨。接着用粒径为1.5和0.5 μm的钻石膏对样品抛光,直到试样表面无划痕。然后对试样进行腐蚀,腐蚀液按5 g FeCl3+10 mL HCl+ 100 mL C2H5OH的比例配制。采用金相显微镜(Nikon eclipse MA200)和扫描电镜(ZEISS EVO 18)进行组织观察。采用D8FAdvance型X射线衍射仪分析了物相,实验条件为Cu-Kα,电压40 kV,电流100 mA,扫描速度5 (°)/min,扫描步长0.02°。采用电子背散射衍射分析(Oxford Nordlys max3)表征凝固组织的晶体取向,测试所用到的电压为20 kV,步长0.2 μm,样品倾斜70°。

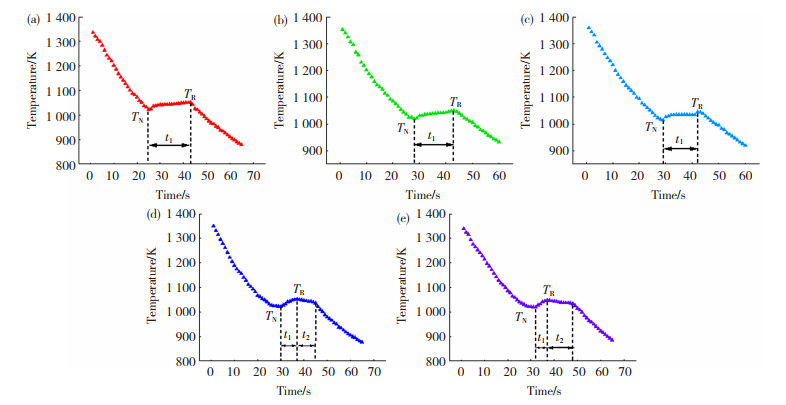

2 实验结果冷却曲线(温度-时间关系)是表征合金凝固行为的有效工具,它提供了关于形核和生长过程的信息,方便更好地理解合金凝固时液态向固态的转变。图 2显示了过冷度为30 K时,Sn和Ni元素及含量对冷却曲线的影响,从图 2(a)、(b)、(c)中可以看出,Sn元素加入后,冷却曲线的形状并无太大变化,但相同过冷度水平下(30 K),随着Sn含量增加,快速再辉(t1)缩短,而再辉快慢反应了晶体生长速度的变化,因此说明Sn元素添加使得晶体生长速度增加。如图 2(a)、(d)、(e)所示,加入Ni元素后,冷却曲线形状发生了较大改变,在快速再辉(t1)后,冷却曲线上出现了缓慢凝固阶段(t2),这很可能是在Ni元素作用下,共晶组织生长形态发生改变造成的,并且随着Ni含量增加,t1缩短,t2变长。

|

图 2 过冷度30 K时Sn和Ni元素对冷却曲线的影响 Fig.2 Effect of Sn and Ni elements on cooling curve at undercooling degree of 30 K: (a)Ag-28.1Cu; (b)Ag-28.1Cu-0.5Sn; (c)Ag-28.1Cu-1.0Sn; (d)Ag-28.1Cu-0.5Ni; (e)Ag-28.1Cu-1.0Ni |

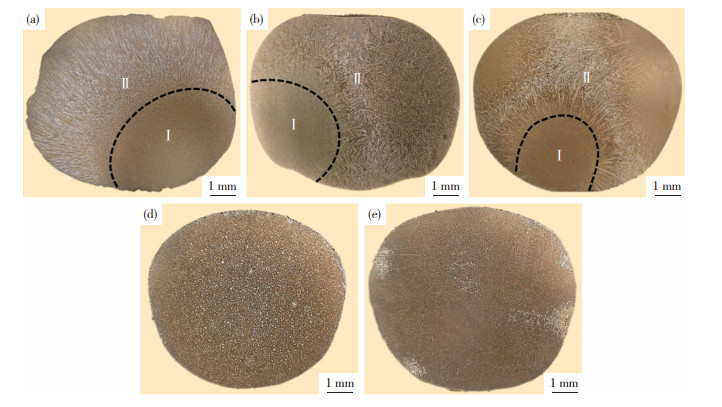

图 3表示的是过冷度为30 K时,Sn和Ni对Ag-28.1Cu共晶合金宏观组织的影响。可以看出Ag-28.1Cu共晶合金存在明显的反常共晶区域(Ⅰ)和共晶组织区域(Ⅱ),如图 3(a)所示。添加少量Sn元素并不会改变试样的分区特征,如图 3(b)、(c)所示。而Ni元素的添加则会导致分区特征消失,如图 3(d)、(e)。

|

图 3 过冷度30 K时不同添加元素及含量对试样纵截面宏观组织的影响 Fig.3 Macrostructures of longitudinal sections of samples undercooled by 30 K: (a) Ag-28.1Cu; (b) Ag-28.1Cu-0.5Sn; (c) Ag-28.1Cu-1.0Sn; (d) Ag-28.1Cu-0.5Ni; (e) Ag-28.1Cu-1.0 Ni |

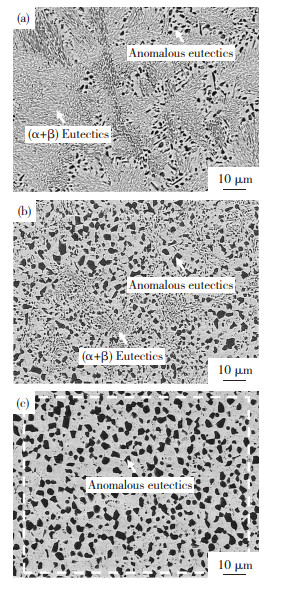

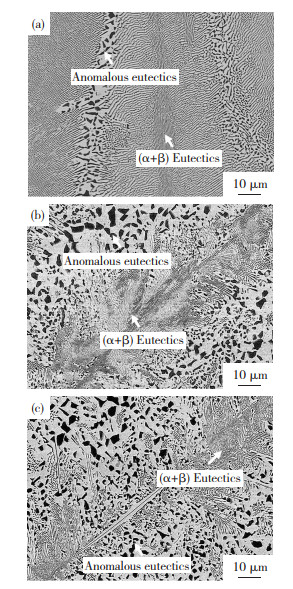

图 4给出了Sn对Ag-28.1Cu合金反常共晶区域的影响(图 3中的区域I)。Ag-28.1Cu合金中的反常共晶呈黑色颗粒状,与共晶组织并存(图 4(a))。添加0.5%的Sn后,反常共晶颗粒的尺寸明显增大,数量也增多(图 4(b));当Sn含量增加到1%时(图 4(c)),反常共晶的数量大幅增加,凝固组织中基本全是反常共晶组织,表明Sn元素促进了反常共晶组织形成。

|

图 4 Sn添加量对Ag-28.1Cu合金反常共晶组织的影响(区域Ⅰ) Fig.4 Effects of Sn addition on anomalous eutectic structures of Ag-28.1Cu alloy (region Ⅰ): (a) 0%;(b) 0.5%;(c) 1.0% |

图 5给出了Sn对Ag-28.1Cu合金共晶区域的影响(图 3中的区域II)。Ag-28.1Cu合金共晶区域的凝固组织呈胞状晶形态(图 5(a)),胞状晶内部是规则共晶层片,晶界处则分布着少量反常共晶。添加Sn元素后(图 5(b)、(c)),凝固组织从胞状转变为树枝状,其周围存在较多的反常共晶。树枝晶的内部还是由共晶层片组成,说明添加Sn并没有改变共晶合金耦合生长的特征。

|

图 5 Sn添加量对Ag-28.1Cu合金共晶组织的影响(区域Ⅱ) Fig.5 Effects of Sn addition on eutectic structures of Ag-28.1Cu alloy (region Ⅱ): (a) 0%;(b) 0.5%;(c) 1.0% |

Ni元素加入后,Ag-28.1Cu合金凝固组织中出现了单相枝晶和共晶组织并存的现象(图 6)。Ni添加量为0.5wt. %时,凝固组织中包含β-Cu枝晶(黑色)、α-Ag枝晶(白色)和共晶组织(图 6(a))。Ni含量增加到1wt. %时(图 6(b)),β-Cu枝晶明显增多,仅有少量共晶组织存在。还可以发现随着Ni含量的增加,β-Cu的枝晶变得更加规则和整齐。

|

图 6 Ni添加量对Ag-28.1Cu共晶合金凝固组织的影响 Fig.6 Effects of Ni addition on solidification structures of Ag-28.1Cu alloy: (a)0.5%;(b)1.0% |

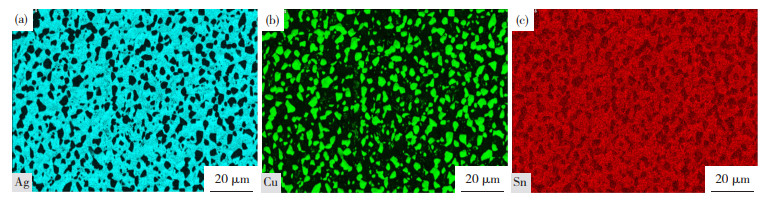

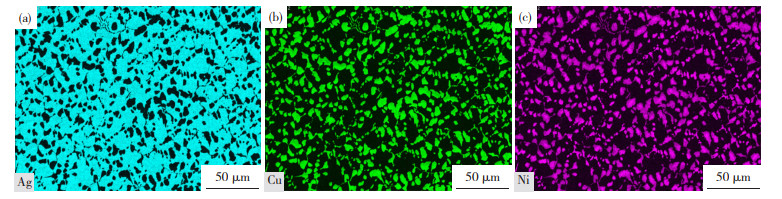

从图 4~图 6可以发现,Sn元素添加没有改变Ag-28.1Cu合金耦合共晶生长的特征,凝固组织中的明显变化是出现了颗粒粗大的反常共晶。而Ni元素添加后,Ag-28.1Cu共晶合金在凝固组织中的明显变化是形成了单相枝晶,因此主要对这两种组织进行能谱分析。图 7为Ag-28.1Cu-1.0Sn合金反常共晶的面扫描能谱图(扫描位置为图 4(c)中的白色虚线框处),可见,Ag元素主要分布在基体中;而Cu元素则分布在颗粒状的反常共晶中; Sn元素在整个面中都有分布,但Ag基体中显然分布更多。根据平衡相图可知,Sn元素在Ag中的固溶度为11.5,Sn元素在Cu中的固溶度为7.7,在凝固过程中α-Ag固溶的Sn原子会比β-Cu多,因此在α-Ag中观察到更多的Sn元素分布。图 8为Ag-28.1Cu-1.0Ni凝固组织的面扫描能谱图(扫描位置为图 6(b)中的白色虚线框处),可见,Ag元素依然主要分布在基体中,Cu元素分布在枝晶组织中,Ni元素的分布与Cu元素几乎一致,这显然是Ni元素在β-Cu中无限固溶,α-Ag中极少量固溶的结果。

|

图 7 Ag-28.1Cu-1.0Sn合金反常共晶组织的EDS分析:(a) Ag元素;(b) Cu元素;(c) Sn元素 Fig.7 EDS analysis of anomalous eutectic structure of Ag-28.1Cu-1.0Sn alloy: (a) Ag element; (b) Cu element; (c) Sn element |

|

图 8 Ag-28.1Cu-1.0Ni合金凝固组织的EDS分析:(a) Ag元素;(b) Cu元素;(c) Ni元素 Fig.8 EDS analysis of solidification structure of Ag-28.1Cu-1.0Ni alloy: (a) Ag element; (b) Cu element; (c) Ni element |

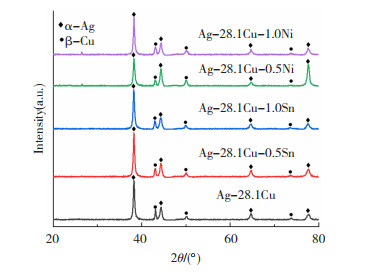

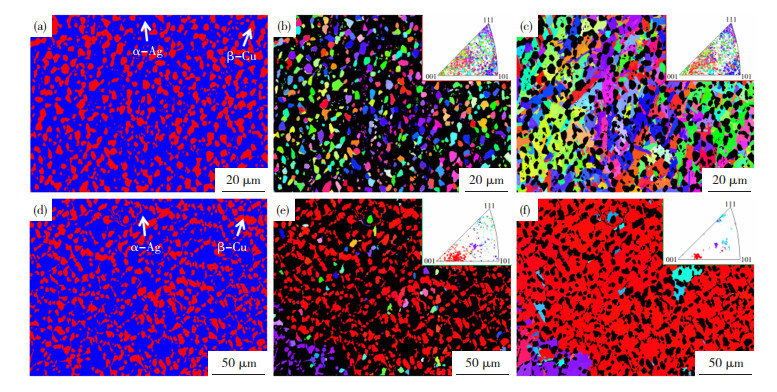

XRD物相分析的结果(图 9)表明Ag-28.1Cu合金中只有α-Ag和β-Cu,添加Sn和Ni并不会产生新的物相。图 10给出了电子背散射分析的结果,图 10(a)为Ag-28.1Cu-1.0Sn的区域I中反常共晶的相分布图,与XRD的结果一致,相分布图中只有α-Ag和β-Cu两相。它们的反极图像(图 10(b)和(c))呈现出一系列不同的颜色,表明α-Ag和β-Cu的取向是随机分布的。一般认为反常共晶是溶质过饱和度较高的共晶层片,在后续的再辉过程中重熔形成的[4, 10-11]。重熔的共晶层片在后续的凝固过程中发生自由旋转、熟化,所以表现出随机的取向分布。添加Sn元素会增大共晶组织的溶质过饱和度,使其更容易重熔。图 10(d)是Ag-28.1Cu-1.0Ni的EBSD相分析结果,同样只有α-Ag和β-Cu两相,但是它们的反极图像(图 10(e)和(f))呈现出特定的取向分布。

|

图 9 不同添加元素及含量试样的X射线衍射图 Fig.9 XRD patterns of solidified samples with Sn and Ni addition |

|

图 10 凝固组织的EBSD表征分析:(a)Ag-28.1Cu-1.0Sn合金的相分布图(区域Ⅰ);(b)只标定β-Cu的IPF-map;(c)只标定α-Ag的IPF-map;(d)Ag-28.1Cu-1.0Ni合金的相分布图;(e)只标定β-Cu的IPF-map;(f)只标定α-Ag的IPF-map Fig.10 EBSD characterization of solidification structure: phase distribution map (region I) for Ag-28.1Cu-1.0Sn alloy (a) and IPF-map with only β-Cu (b) and only α-Ag (c) indexed; phase distribution map for Ag-28.1Cu-1.0Ni alloy (d) and IPF-map with only β-Cu (e) and only α-Ag (f) indexed |

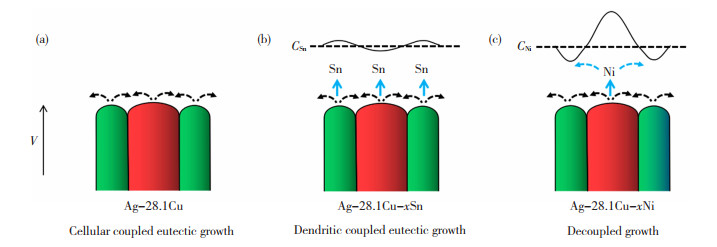

通常情况下,由于Ag-Cu共晶合金具有较长的共晶线(即两固溶体共晶相成分之差很大),会显著降低晶体生长速度[7, 11],形成胞状共晶。如果设想共晶两相是并排排列的,如图 11(a)所示,这种情况就非常有利于共晶的生长。因为从一个相排出的溶质正好是另一个相所需要的,这样就会建立起周期性的扩散场,沿着固-液界面的横向扩散就会对共晶生长起主导作用。

|

图 11 第3组元的扩散路径和浓度示意图 Fig.11 Schematic diagram of diffusion path and concentration distribution of third element |

图 11(b)显示了第3组元Sn的扩散路径和浓度分布,Sn在共晶两相(α-Ag、β-Cu)中有限固溶,溶质平衡分配系数相差不大且小于1[19-20],因此共晶两相生长时会同时排出第3组元Sn,在固-液界面前沿富集,使界面处第3组元Sn的浓度高于距离固-液界面远处的初始浓度C0,垂直于固-液界面的浓度梯度由此产生,所以第3组元Sn将垂直于固-液界面扩散(共晶两相前沿Sn的浓度相差不大,沿界面方向的横向扩散可以忽略)。当Sn溶质原子积累到一定程度时,固-液界面前沿形成了独立的“成分过冷”区域,导致胞状界面失稳,形成树枝状。随着Sn含量增加,第3组元富集程度加剧,成分过冷增大,因此树枝状共晶的分枝更加发达,正如图 5(b)、(c)中观察到的。同时,成分过冷增大也导致晶体生长速度增加,因此在冷却曲线上表现为快速再辉(t1)逐渐缩短(图 2(a)、(b)、(c))。

第3组元Ni的扩散路径和浓度分布如图 11(c)所示,由于Ni在共晶两相(α-Ag、β-Cu)中固溶度相差很大,在α-Ag中为极少量固溶,在β-Cu为无限固溶,所以共晶生长时,α-Ag排出的Ni溶质会在其前沿富集,阻碍α-Ag生长,使得生长速度减慢,而β-Cu前沿则表现为Ni溶质贫乏,生长速度较快,因此共晶两相的生长速度不一致,这将导致β-Cu相先析出。另一方面,α-Ag前沿Ni组元的浓度高于初始浓度C0,而β-Cu前沿的Ni浓度低于C0,因此共晶两相前沿存在较大的Ni组元浓度差,第3组元将平行于固-液界面扩散,使原有共晶组元间维持耦合生长所必须的横向扩散状态被打破,最终导致共晶两相不再维持耦合生长,而转变为离异生长。从EBSD的分析结果来看(图 10),离异共晶中的α-Ag和β-Cu都是粗大的枝晶,再辉过程中只经历了较低程度的重熔,因此α-Ag和β-Cu都呈现出单一取向。只有β-Cu枝晶生长将α-Ag前沿的Ni组元消耗到一定程度,共晶两相前沿第3组元的浓度差不足以引起横向扩散时,耦合共晶生长才能发生。因此在相同过冷度水平下,离异生长的程度取决于Ni组元的含量,随着Ni含量增加,共晶两相前沿的第3组元浓度梯度增大,离异生长程度加剧,所以在Ag-28.1Cu-1.0Ni凝固组织中观察到的β-Cu枝晶比Ag-28.1Cu-0.5Ni多(图 6(a)、(b))。共晶组织减少的原因则是随着Ni含量增加,离异生长程度加剧,初生β-Cu枝晶数量增多,导致原共晶成分的熔体偏离共晶点的程度增大,因此共晶组织减少,若没有添加Ni元素,凝固组织将获得全部共晶组织,而不会出现单相枝晶。Ag-28.1Cu-xNi冷却曲线上出现的变化也可以得到解释(图 2(d)、(e)),加入Ni元素后,因发生离异生长,生长速度较快的β-Cu相先析出,快速释放结晶潜热,导致熔体温度升高,所以出现了快速再辉阶段(t1),而β-Cu枝晶生长消耗了大部分过冷度,所以残余液相后续凝固驱动力较低,进入了缓慢凝固阶段(t2)。耦合共晶生长要通过共晶组元间的横向扩散维持,因此共晶生长速度较慢,特别是对于两固溶体共晶相成分差较大的Ag-28.1Cu合金,而β-Cu枝晶生长不需要复杂的溶质扩散,仅仅取决于共晶两相前沿第3组元Ni的浓度梯度,浓度梯度越大,β-Cu枝晶生长得越快,所以Ag-28.1Cu-xNi冷却曲线中的快速再辉阶段(t1)比Ag-28.1Cu和Ag-28.1Cu-xSn快得多。随着Ni含量增加,共晶两相前沿第3组元Ni的浓度梯度增大,β-Cu枝晶生长速度相对加快,所以t1变短,如图 2(d)、(e)所示。又因离异生长程度加剧,β-Cu枝晶析出的数量增多,消耗的过冷度增大,残余液相的结晶驱动力进一步降低,而合金熔体开始凝固前α-Ag和β-Cu组分是保持不变的,因此缓慢凝固阶段(t2)增长。

4 结论采用熔融玻璃净化和循环过热相结合的方法,制备了过冷Ag-28.1Cu-xSn (Ni)共晶合金试样,研究了第3组元Sn和Ni对过冷共晶合金凝固组织的影响规律,得到如下的结论。

1) Ag-28.1Cu共晶合金的宏观凝固组织由共晶区域和反常共晶区域组成,具有明显的分区特征。添加Sn元素不会改变宏观组织的分区特征,随着Sn含量增加,微观组织中出现反常共晶增多和粗化的现象,并具有随机的取向分布。而添加Ni元素会使宏观组织的分区特征消失,随着Ni含量增加,微观组织中出现了单相枝晶,且表现出单一取向分布。

2) Sn在固-液界面前沿富集,并垂直于固-液界面扩散,使得Ag-28.1Cu共晶合金原胞状界面失稳,凝固界面形貌呈现出“原胞状界面向树枝状界面”的演化。而Ni会造成α-Ag前沿Ni的富集以及β-Cu前沿溶质贫乏,导致Ni元素沿着固-液界面横向扩散,最终导致共晶两相不再维持耦合生长,而转变为离异生长。

| [1] |

WANG Hongfu, AN Yukang, XU Xiao, et al. Rapid solidification microstructure evolution and grain refinement of deeply undercooled nickel alloys[J]. Materials Characterization, 2020, 170: 110703. DOI:10.1016/j.matchar.2020.110703 |

| [2] |

YAN Zhenzhen, SHENG H, MA E, et al. Intermediate structural evolution preceding growing BCC crystal interface in deeply undercooled monatomic metallic liquids[J]. Acta Materialia, 2021, 202: 387-398. DOI:10.1016/j.actamat.2020.11.001 |

| [3] |

JABBAREH M A, MONJI F. Thermodynamic modeling of Ag-Cu nanoalloyphase diagram[J]. Calphad, 2018, 60: 208-213. DOI:10.1016/j.calphad.2018.01.004 |

| [4] |

CLOPET C R, COCHRANE R F, MULLIS A M. The origin of anomalous eutectic structures in undercooled Ag-Cu alloy[J]. Acta Materialia, 2013, 61: 6894-6902. DOI:10.1016/j.actamat.2013.08.001 |

| [5] |

DONG H, CHEN Y Z, ZHANG Z R, et al. Mechanisms of eutectic lamellar destabilization upon rapid solidification of an undercooled Ag-39.9at. %Cu eutectic alloy[J]. Journal of Materials Science & Technology, 2020, 59: 173-179. DOI:10.1016/j.jmst.2020.05.019 |

| [6] |

ZHAO Su, LI Jinfu, LIU Li, et al. Eutectic growth from cellular to dendritic form in the undercooled Ag-Cu eutectic alloy melt[J]. Journal of Crystal Growth, 2009, 311(5): 1387-1391. DOI:10.1016/j.jcrysgro.2008.12.006 |

| [7] |

ZHAO S, LI J F, LIU L, et al. Cellular growth of lamellar eutectics in undercooled Ag-Cu alloy[J]. Materials Characterization, 2009, 60(6): 519-524. DOI:10.1016/j.matchar.2008.12.006 |

| [8] |

DONG H, CHEN Y Z, WANG K, et al. Modeling remelting induced destabilization of lamellar eutectic structure in an undercooled Ni-18.7at. %Sn eutectic alloy[J]. Journal of Alloys and Compounds, 2020, 826: 154018. DOI:10.1016/j.jallcom.2020.154018 |

| [9] |

WANG N, CAO C D, WEI B. Solidification behaviour of silver-copper alloys in a drop tube[J]. Advances in Space Research, 1999, 24(10): 1257-1261. DOI:10.1016/S0273-1177(99)00729-2 |

| [10] |

LIU L J, WEI X X, FERRY M, et al. Investigation of the origin of anomalous eutectic formation by remelting thin-gauge samples of an Ag-Cu eutectic alloy[J]. Scripta Materialia, 2020, 174: 72-76. DOI:10.1016/j.scriptamat.2019.08.034 |

| [11] |

WEI X X, LIN X, XU W, et al. Remelting-induced anomalous eutectic formation during solidification of deeply undercooled eutectic alloy melts[J]. Acta Materialia, 2015, 95: 44-56. DOI:10.1016/j.actamat.2015.05.014 |

| [12] |

POWELL G L F, HOGAN L M. Undercooling in silver-copper eutectic alloys[J]. The Journal of the Institute of Metals, 1964, 93: 505-512. |

| [13] |

JONES B L. Growth mechanisms in undercooled eutectics[J]. Metallurgical Transactions, 1971, 2: 2950-2951. DOI:10.1007/bf02813283 |

| [14] |

CHO D H, KIM T E, SON J, et al. Modification of eutectic structure and halo by addition of immiscible element in Fe-based dendrite-reinforced eutectic composites[J]. Materials Letters, 2021, 298: 130027. DOI:10.1016/j.matlet.2021.130027 |

| [15] |

HUANG Yufeng, LIU Wensheng, MA Yunzhu, et al. Effect of added Ag on plasticity enhancement of Au80Sn20 eutectic alloys[J]. Journal of Alloys and Compounds, 2020, 842: 155849. DOI:10.1016/j.jallcom.2020.155849 |

| [16] |

WERNICKI E, GU Zhiyong. Effect of Sn nanoparticle additions on thermal properties of Sn-Ag-Cu lead-free solder paste[J]. Thermochimica Acta, 2020, 690: 178642. DOI:10.1016/j.tca.2020.178642 |

| [17] |

ZHOU Shiqi, YANG Chih-han, LIN Shih-kang, et al. Effects of Ti addition on the microstructure, mechanical properties and electrical resistivity of eutectic Sn58Bi alloy[J]. Materials Science and Engineering: A, 2019, 744: 560-569. DOI:10.1016/j.msea.2018.12.012 |

| [18] |

LI J H, WANG X D, LUDWIG T H, et al. Modification of eutectic Si in Al-Si alloys with Eu addition[J]. Acta Materialia, 2015, 84: 153-163. DOI:10.1016/j.actamat.2014.10.064 |

| [19] |

FURTAUER S, LI D, CUPID D, et al. The Cu-Sn phase diagram[J]. Intermetallics, 2013, 34: 142-147. DOI:10.1016/j.intermet.2012.10.004 |

| [20] |

MANASIJEVIĆ D, BALANOVIĆ L, MARKOVIĆ I, et al. Structural and thermal properties of Sn-Ag alloys[J]. Solid State Sciences, 2021, 119: 106685. DOI:10.1016/j.solidstatesciences.2021.106685 |

| [21] |

LIAO Lin, LIU Yanwen, LIU Shuhong, et al. Thermodynamic re-assessment of the Ag-Ni-Sn system[J]. Calphad, 2022, 79: 102492. DOI:10.1016/j.calphad.2022.102492 |

| [22] |

MINIĆ D, PREMOVIĆ M, ĆOSOVIĆ V, et al. Experimental investigation and thermodynamic calculations of the Cu-In-Ni phase diagram[J]. Journal of Alloys and Compounds, 2014, 617: 379-388. DOI:10.1016/j.jallcom.2014.07.140 |

2024, Vol. 32

2024, Vol. 32